En la carretera: Cómo la impresión 3D SLS permitió pivotar a una pequeña empresa

Jenny y Alex Baumann saben cómo fabricar productos de calidad, que abarcan desde muebles en Atlanta hasta furgonetas Mercedes-Benz Sprinter personalizadas en el sur de California. Después de la pandemia, cuando el mercado de fabricación personalizada de furgonetas Sprinter en la comunidad "Van Life" (formada por personas que desarrollan su vida a bordo de una furgoneta) se volvió demasiado concurrido, los Baumann pudieron pivotar en su negocio, y de ese giro surgió su exitosa empresa de fabricación de piezas de recambio para automóviles, Terra X.

Los 15 productos de Terra X se diseñan, prototipan y fabrican en tres impresoras de Formlabs Fuse 1+ 30W de sinterizado selectivo por láser (SLS), y su enfoque escalable para la fabricación in situ ha ayudado a que sus operaciones se mantengan ágiles, fiables y por delante de la competencia.

"Ha cambiado nuestro negocio. Con el diseño y la producción in situ, controlamos el 100 % del proceso. Todas las pequeñas empresas, todas las tiendas de bicicletas deberían tener una de estas impresoras".

Alex Baumann, cofundador y propietario de Terra X

Construir algo más que furgonetas

Realizar diseños de furgonetas de alta calidad introdujo a los Baumann en el mundo de la personalización de componentes automovilísticos de posventa, lo que finalmente los llevó a Terra X y a la producción de alto volumen con la serie Fuse.

Tras varios años trabajando en el mercado de los muebles personalizados, Jenny y Alex Baumann vaciaron su loft de Atlanta y se deshicieron de la mayoría de sus posesiones. Hicieron un último (o eso pensaban) trabajo de personalización: comprar y renovar una furgoneta Dodge Promaster para atravesar Estados Unidos. Más adelante, cuando llegaron al condado de San Diego, la comunidad, el clima y las posibilidades de negocio les atrajeron. "Estábamos en un encuentro de aficionados a las furgonetas, donde habría unas 300 de ellas, y la gente no paraba de preguntarnos por el diseño de la nuestra", dice Jenny Baumann. La pareja aprovechó sus años de experiencia en trabajos personalizados de alta calidad y empezó a equipar furgonetas para la creciente oleada de seguidores del estilo Van Life que salían de las ciudades para vivir en la carretera.

Más tarde, en 2022, aunque la pandemia de COVID-19 había provocado un auge del sector de la personalización de furgonetas, el mercado se sobresaturó. "Solo en el condado de San Diego había 27 personalizadores de furgonetas. Fue una tendencia que tuvo mucha fuerza durante la COVID", dice Alex Baumann. Su aventura empresarial inicial se enfrentaba a un punto de inflexión, y los Baumann sabían que podían pivotar hacia otra buena idea.

"Siempre nos habían preguntado por lugares donde montar equipos de navegación, teléfonos y iPad. La gente y las empresas dedicaban tanto tiempo a preocuparse por meter todo un hogar en la parte trasera de las furgonetas y a centrarse en los productos exteriores, que no pensaban en la experiencia de conducción y en poder llegar realmente a los sitios", dice Alex Baumann.

Primeras pruebas y aprender de los SEAL

Al principio, Baumann pensó que todas estas piezas se enviarían a un mecanizador. Después de trabajar con un mecanizador local que había utilizado la impresión 3D SLS durante su tiempo como Navy SEAL, el plan cambió.

Imprimir prototipos rápidos en una impresora 3D FDM de bajo coste ayudó a confirmar su diseño final.

Alex puso en práctica sus conocimientos de diseño, dibujando un prototipo y comprando una pequeña impresora 3D de modelado por deposición fundida (FDM) para empezar a hacer pruebas. Cuando el primer par de prototipos funcionaron bien, él y Jenny empezaron a explorar otras formas de fabricarlos que pudieran resistir las duras condiciones de conducción campo a través y el difícil estilo de vida de muchos propietarios de furgonetas.

El primer paso fue acudir a un mecanizador para ver si podía hacer moldes que sirvieran. "Por aquel entonces, yo estaba decidido a fabricarlos con un mecanizador y hacer extrusiones", dice Baumann. Pero el mecanizador tenía otras ideas. Al ser un Navy SEAL retirado, había dedicado mucho tiempo a averiguar cómo fabricar herramientas duraderas que facilitaran al máximo la navegación y la orientación, y había utilizado la impresión 3D SLS para fabricar monturas de iPad para los equipos de SEAL.

"Volví de reunirme con él diciéndome que teníamos que utilizar la impresión 3D SLS", dice Alex. Los Baumann empezaron recurriendo a la externalización, encargando piezas impresas con tecnologías de fusión de lecho de polvo a empresas de servicios. Iniciaron su andadura con dos piezas impresas, una montura y un soporte para teléfonos y iPad que se fijan a los salpicaderos de las furgonetas Sprinter.

Terra X dio sus primeros pasos integrando en sus diseños raíles fabricados por Ram. Después de que sus productos ganaran popularidad, Ram les ofreció una colaboración, convirtiendo a Terra X en uno de sus distribuidores oficiales.

Los soportes eran caros de montar, dado que utilizaban raíles de fabricantes de equipamiento original para fijarlos al salpicadero. El crecimiento de las ventas atrajo la atención de Ram, el fabricante en cuestión. Convirtieron a los Baumann en distribuidores oficiales. "De repente ganábamos mucho más. Empezamos a ganar dinero y pudimos pensar en traerlo todo a nuestra empresa", dice Jenny Baumann.

Consideraciones de fabricación in situ

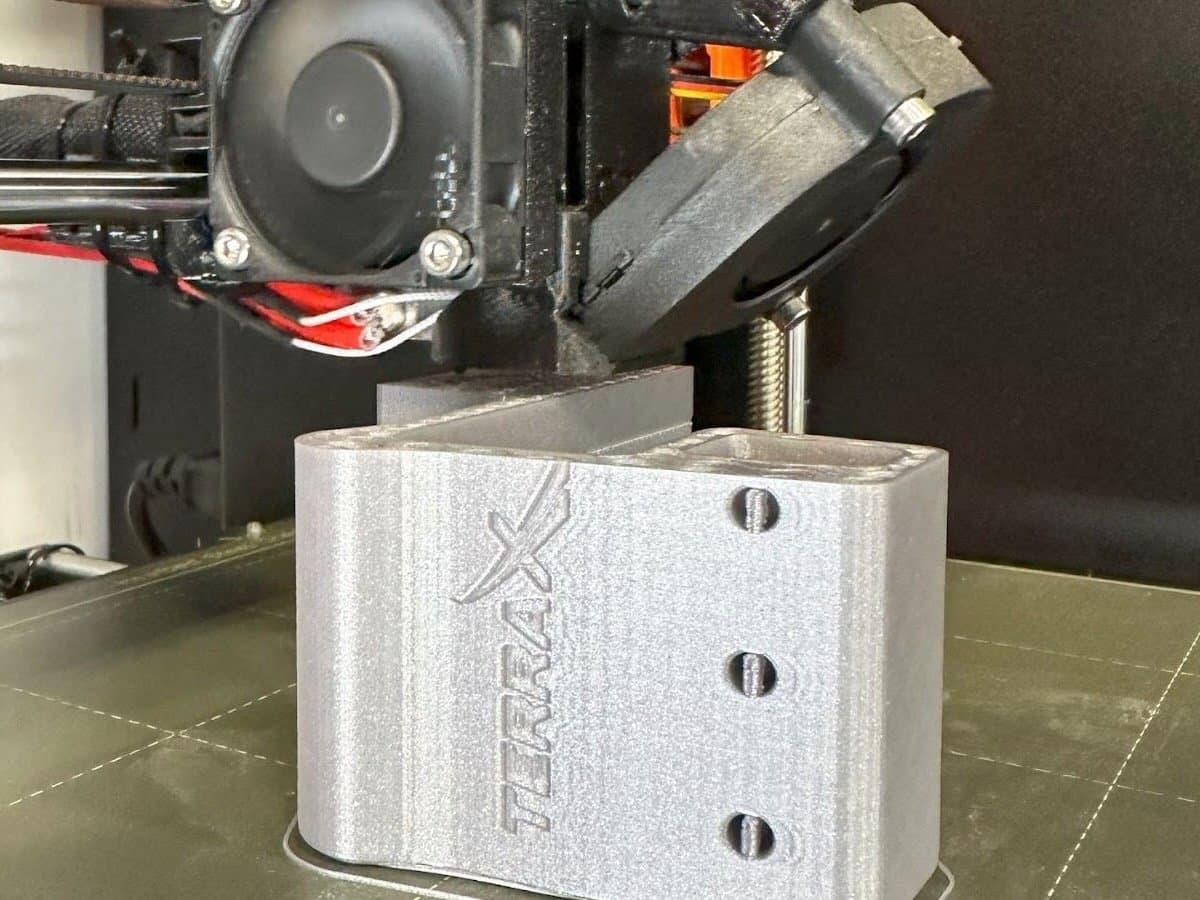

La producción in situ permitió a Terra X expandir su catálogo de productos. Este producto, el Navidock, se imprime en la Fuse 1+ 30W y permite a los conductores de furgonetas Sprinter de Mercedes-Benz montar fácilmente sus sistemas de navegación en el salpicadero.

Incorporar el SLS en la empresa no era solo cuestión de mejorar el margen de beneficios, sino también de poder diversificar y expandir su negocio, escalando sus operaciones de acuerdo con sus propios tiempos. "Cuando decidimos hacerlo, ya teníamos otros cinco productos en mente. Ya llevamos tres diseños de ventaja a nuestra competencia", dice Alex Baumann.

Las empresas de impresión a las que encargaban las piezas exigían cantidades mayores para establecer precios asequibles, pero con el número de productos que Alex estaba planeando, ese modelo simplemente no iba a funcionar. Necesitaba empezar con cantidades bajas, pero con piezas que siguieran siendo funcionales y de alta calidad, para probar suerte en el mercado y conseguir una buena integración con los componentes metálicos.

"Teníamos un producto fantástico, pero no podíamos fabricarlo porque las cantidades requeridas eran demasiado elevadas para conseguir un precio medianamente decente. Y la calidad de los prototipos era mala. Si no lo hacía yo, no se iba a hacer bien", dice Alex.

Las piezas que recibían no se imprimían con una orientación y una integridad estructural óptimas, sino que se compactaban para priorizar la eficiencia de la impresión. Los Baumann habían recibido varias piezas con líneas que atravesaban la cara frontal de los soportes, y Alex sabía que se debía a una decisión respecto a la disposición de las piezas que se había tomado para maximizar los beneficios, en vez de para asegurar la integridad del producto. "En cuanto vi que lo hicieron en dos pedidos, supimos que era el momento de fabricarlo nosotros de forma interna", dice Alex.

La Fuse 1+ 30W en Terra X

El pequeño tamaño y el precio asequible de la serie Fuse hacen posible un crecimiento escalable, de modo que se puede añadir capacidad de impresión a medida que crece la demanda sin que haga falta una gran inversión inicial.

Una vez tomada la decisión, Jenny dejó la investigación sobre la impresora en manos de Alex. "Sé que él se documenta bien en cuanto a las máquinas y los dos hemos trabajado antes con equipos de fabricación muy caros, así que tenemos experiencia en cuanto a qué hace falta para conseguir una máquina con resultados constantes y fiables en nuestra propia empresa", dice Jenny.

La conclusión de la investigación fue que la Fuse 1+ 30W tenía el precio adecuado para incorporarla en una pequeña empresa, y también un tamaño y un voltaje apropiados para una zona tan cara como el condado de San Diego.

"Estamos en el sur de California, por lo que necesitábamos algo de menos de 110 voltios. El equipo de Formlabs hizo impresiones de prueba para nosotros, y tenían el tamaño, el acabado de la superficie, las tolerancias y el precio adecuados para nosotros", dice Alex. Construir un proceso de trabajo de producción fiable no llevó mucho tiempo. Los Baumann recibieron la impresora y la pusieron a trabajar ese mismo día.

"Inmediatamente salió como queríamos. La pusimos a trabajar duro desde el minuto cero y la primera impresión que hicimos fue 100 % satisfactoria, así que empezamos a vender".

Alex Baumann, cofundador y propietario de Terra X

Redundancia en la producción y un sistema escalable

Los Baumann añadieron la Fuse Blast a su taller en cuanto salió al mercado, lo que redujo inmediatamente a casi la mitad el tiempo de trabajo manual que dedicaban a las impresiones. Sus piezas se descompactan en la Fuse Sift, se granallan y se pulen en la Fuse Blast y luego se tiñen mediante un proceso de tinte manual con una olla de cocción lenta culinaria y tinte RIT de color negro.

"Con el Polishing System, conseguimos un acabado negro brillante muy bonito. Nos han preguntado si está alisado con vapor, y el tinte penetra muy bien. Incluso hemos hecho ensayos de envejecimiento por radiación UV para una montura de cámara exterior y, después de un año, no se ha desteñido con el sol".

Alex Baumann, cofundador y propietario de Terra X

Al aumentar el éxito de sus productos, Terra X se encontró con un cuello de botella. Incluso imprimiendo por las noches, necesitaban más capacidad. Compraron una segunda Fuse 1+ 30W para ocuparse la producción que sobrepasaba a la primera, y en seis meses, ya habían comprado una tercera. Alex Baumann cree en la redundancia, para evitar el estrés y las incertidumbres de la fabricación. "Si necesitas una impresora, deberías tener dos, y si tienes dos, necesitas tres. Ahora imprimimos en las tres todos los días", dice Baumann.

La atención al cliente y hacer las entregas a tiempo es fundamental para Terra X, por lo que imprimen seis días a la semana, con las tres impresoras, para no quedarse nunca sin existencias ni entregar un envío con retraso. En el abarrotado mercado de las piezas de posventa para automóviles, su servicio de atención al cliente ayuda a que sus productos de alta calidad sigan siendo un éxito de ventas.

Enterprise para reducir los parones y solucionar problemas rápidamente

Los Baumann esperan un alto nivel de calidad de su propio servicio de atención al cliente y de sus vendedores. Después de empezar con el plan de asistencia básico, con tres impresoras y un horario de impresión casi ininterrumpido, los Baumann necesitaban a alguien que conociera un poco mejor su negocio y en quien pudieran confiar para solucionar por su cuenta los problemas básicos.

"Estamos familiarizados con estas impresoras y sabemos cómo funcionan, por lo que necesitábamos un plan de asistencia que no nos hiciera pasar primero por los pasos más básicos, sino que pasara directamente a solucionarlo", dice Jenny. Añadieron el Enterprise Service Plan, la solución de Formlabs para clientes de producción que necesitan evitar tiempos de inactividad y solucionar problemas rápidamente, y se pusieron manos a la obra enseguida.

Ahora, su representante Enterprise Service conoce sus necesidades, entiende su proceso de trabajo y puede ir rápidamente al meollo de la cuestión. "Con el Enterprise Service Plan, sabemos cómo hablar entre nosotros, y él sabe que podemos trabajar en estas máquinas bastante bien. Sentimos de verdad que Formlabs intenta formar parte del proceso de fabricación", dice Alex.

Mirando al futuro, más allá salpicadero

Con 15 productos que ya vuelan de las estanterías, Terra X está preparada para continuar su expansión. Tener un único proceso de trabajo desde el prototipado hasta la producción in situ agiliza enormemente la comercialización de nuevos productos.

La calidad de las piezas impresas en la serie Fuse y acabadas con el Fuse Blast Polishing System hace que las piezas de Terra X puedan integrarse perfectamente en el interior de los coches, ofreciendo al mismo tiempo una gran funcionalidad.

Cuando Ram reconoció su producto e incorporó a los Baumann como distribuidores, fue un gran paso para su negocio. Ahora, con 15 productos y más ideas en el tintero, Terra X está preparada para dar otro paso adelante. Nuevos fabricantes, nuevos modelos y productos y nuevas impresoras: el negocio está preparado para escalar rápidamente, sin tener que añadir gastos enormes ni grandes cambios de infraestructura. Con las impresoras de la serie Fuse, pueden duplicar la capacidad sin duplicar los costes, y la demanda de estos productos no da señales de decaer.

"Muchas pequeñas empresas creen que tienen que pasar por muchos procesos previos y tener grandes cantidades, y tienen miedo de que les roben el diseño. Pero soluciones como estas impresoras son una idea insuperable. Dan a la gente la capacidad de hacer cosas basándose en el equipo que tienen, y es algo que ha cambiado nuestro negocio."

Alex Baumann, cofundador y propietario de Terra X

Para ver la serie Fuse en acción, explora nuestra página. Para probar por tu cuenta una pieza impresa con la Fuse 1+ 30W, solicita una muestra gratuita impresa en 3D mediante SLS.