Большинство традиционных производственных процессов, таких как литье под давлением, термоформование и литье, требуют специальных инструментов для создания конечных моделей. Однако приобретение этих инструментов связано с высокими первоначальными затратами и длительным сроком поставки, что замедляет разработку продукта и его вывод на рынок.

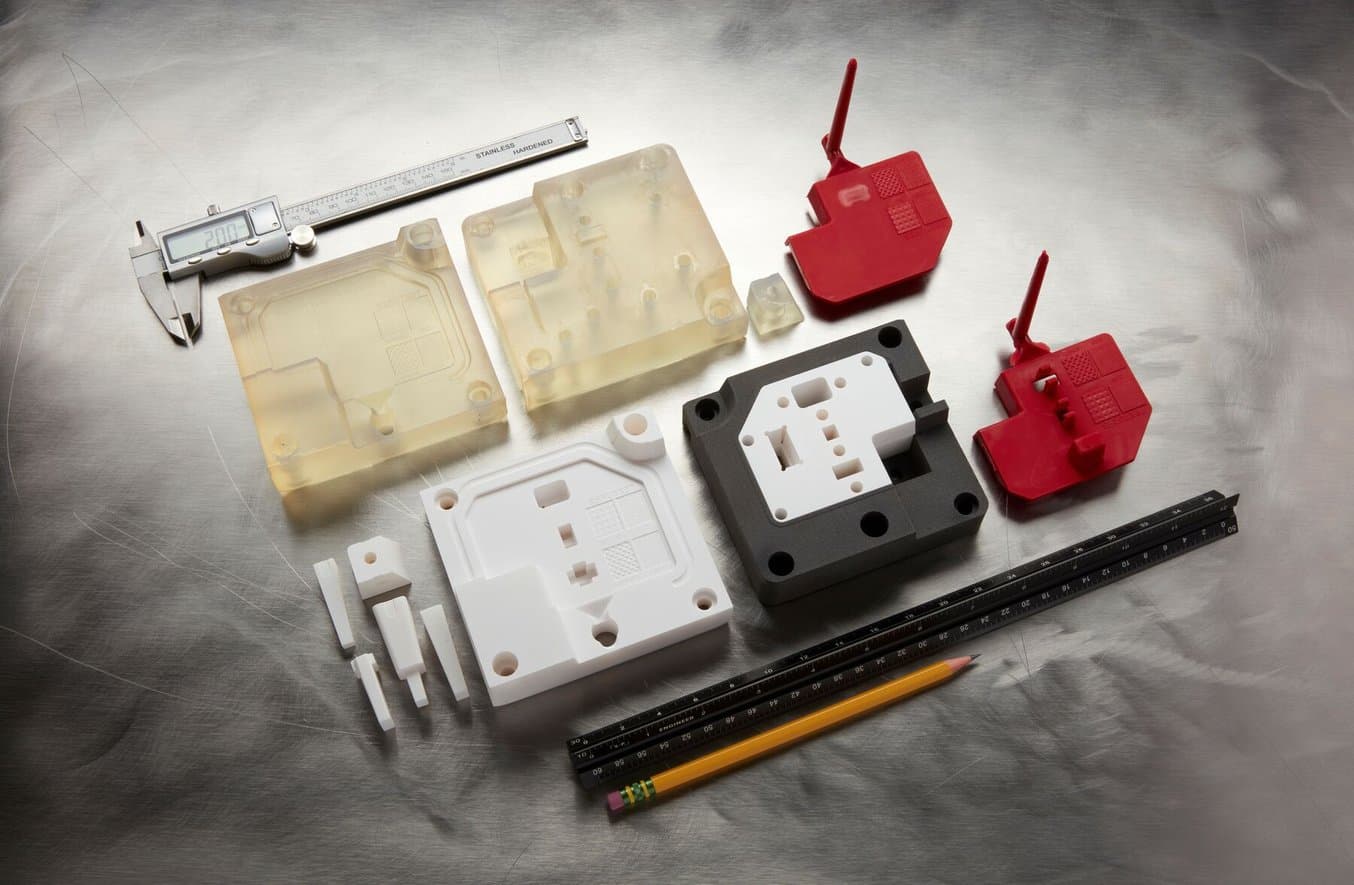

Быстрое изготовление оснастки своими силами, такой как пресс-формы, образцы и штампы, позволяет предприятиям проверять конструкцию и материалы до перехода к массовому производству и предоставляет доступные средства для производства небольших серий конечных моделей.

Это руководство отвечает на следующие вопросы:

- Что отличает быстрое изготовление оснастки от традиционного?

- Где можно использовать быстрое изготовление оснастки?

- Какие компании уже используют быстрое изготовление оснастки?

- В каких производственных процессах можно эффективно применять быстрое изготовление оснастки?

- Как запустить быстрое изготовление оснастки своими силами?

Руководство по быстрому изготовлению оснастки

Что такое быстрое изготовление оснастки?

Быстрое изготовление оснастки — это система методик быстрого, недорогого и эффективного изготовления инструментов, которая применяется в традиционных производственных процессах для создания моделей в сжатые сроки или в меньших объемах.

Традиционная оснастка чаще всего изготавливается из прочных металлов в процессе механической обработки и литья. Эти способы отличаются высокой стоимостью и больше подходят для крупномасштабных производственных циклов. Использовать их для итераций или производства небольших партий нецелесообразно, так как это приведет к большим затратам и значительному увеличению сроков производства.

Внедрение быстрого изготовления оснастки в процесс разработки продукта позволяет производителям проверять конструкции и материалы перед переходом к массовому производству. Это способствует ускорению разработки продукта, выполнению итераций и повышению качества выводимых на рынок товаров. Быстрое изготовление оснастки позволяет инженерам использовать материалы промышленного класса, чтобы оценивать работу изделий в реальных условиях и производить ограниченные объемы продуктов для бета-тестирования и оценочных испытаний. Оно также может помочь устранить неполадки в производственном процессе перед инвестированием в дорогостоящее оборудование.

Кроме того, быстрое изготовление оснастки предоставляет средства для производства небольших партий нестандартных конечных моделей с помощью традиционных производственных процессов, которые были бы непомерно дорогими при использовании традиционной оснастки. Благодаря этому производители могут внедрять новые продукты, предлагать более широкий ассортимент и создавать модели в соответствии с потребностями клиентов.

| Быстрое изготовление оснастки | Традиционная оснастка | |||

|---|---|---|---|---|

| Скорость | 24 часа Производство своими силами с использованием аддитивных технологий | 4–8 недель Производство, осуществляемое сторонними организациями | ||

| Стоимость оснастки | Низкие затраты, аналогичные быстрому прототипированию, низкие дополнительные затраты | Высокие затраты, значительные дополнительные затраты. | ||

| Идеальный объем производства | 1–10 000 моделей в зависимости от процесса и материала оснастки | ~5000+ моделей в зависимости от производственного процесса | ||

| Способы применения | Прототипирование Оценочные испытания продукта Быстрая оснастка Заказное, мелкосерийное или индивидуальное производство | Массовое производство |

Быстрое изготовление оснастки и быстрое прототипирование

В чем же разница между быстрым прототипированием и быстрым изготовлением оснастки?

Быстрое прототипирование — это система методик, используемых для быстрого изготовления масштабной модели физической или сборной детали с использованием систем автоматизированного проектирования (САПР). В отличие от традиционных субстрактивных технологий, такие детали и конструкции обычно изготавливают с использованием методов аддитивного производства. Поэтому само понятие стало ассоциироваться с аддитивным производством и 3D-печатью.

При создании таких инструментов, как пресс-формы, штампы или образцы, используют аддитивное производство или процессы механической обработки. Полученные изделия применяют в традиционных производственных процессах для создания конечных моделей, чтобы преодолеть разрыв между быстрым прототипированием и производством.

Временная оснастка и постоянная оснастка

Термины «временная оснастка» и «постоянная оснастка» часто встречаются в контексте быстрого изготовления оснастки.

К временной оснастке относят инструменты, полученные путем прессования из силикона и литья из полиуретана. Она используется преимущественно при создании прототипов, в быстрой оснастке и мелкосерийном производстве, так же как и быстрое изготовление оснастки. Образцы для литья из полиуретана также часто изготавливают с помощью 3D-печати.

Постоянная оснастка является синонимом металлической оснастки и чаще всего упоминается в контексте литья под давлением. Ее производят с помощью технологий быстрого изготовления оснастки, используя алюминий. Постоянная оснастка долговечна и устойчива к большим объемам производства, но требует значительно более высоких затрат, чем временная оснастка и большинство методов быстрого изготовления оснастки. Это делает ее более подходящей для массового производства.

Применение быстрого изготовления оснастки

Быстрое изготовление оснастки используют для поддержки традиционных производственных процессов при создании пластиковых, силиконовых или резиновых моделей, композитных материалов и металлических деталей.

Изготовление моделей из пластика:

- Литье под давлением

- Термоформование

- Литье

- Многослойное литье и литье со вставкой

- Прессование в пресс-форме

Изготовление моделей из силикона или резины:

- Литье под давлением

- Литье

- Прессование в пресс-форме

- Многослойное литье и литье со вставкой

Изготовление моделей из композита:

- Термоформование

- Прессование в пресс-форме

- Формование

Изготовление моделей из металла:

- Литье

- Формование листового металла

Технологии быстрого изготовления оснастки можно разделить на две большие категории: прямые и непрямые. Непрямое изготовление подразумевает использование мастер-форм для создания пресс-формы или инструмента, из которого затем можно изготовить конечную деталь. При прямом изготовлении машина или 3D-принтер сразу создают пресс-форму, штамп или инструмент для производства конечных деталей.

Литье под давлением

Литье под давлением — один из самых популярных производственных процессов для термопластичных, силиконовых и резиновых моделей. Внедрение быстрого изготовления оснастки в процесс литья под давлением может значительно снизить расходы, которые несут производители из-за чрезмерно высокой стоимости традиционной металлической оснастки.

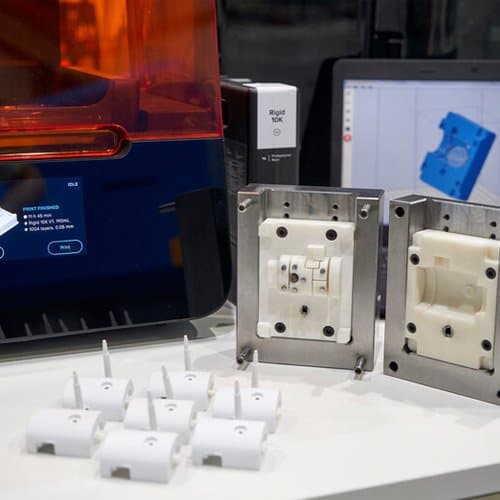

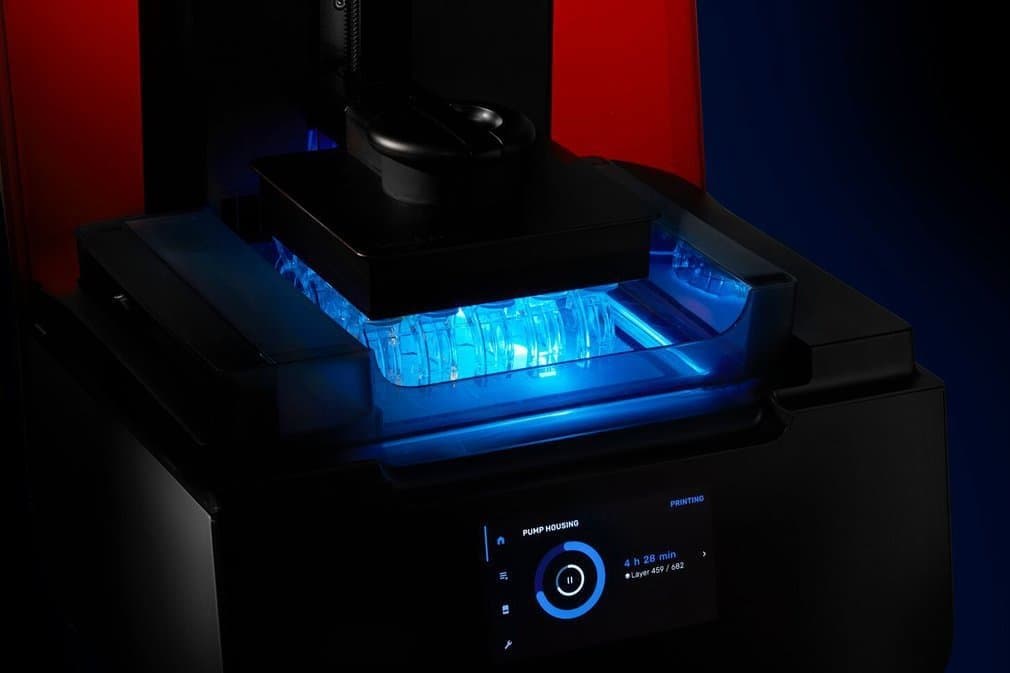

Благодаря доступным по цене настольным 3D-принтерам и термостойким материалам для 3D-печати вы можете самостоятельно создавать пресс-формы для производства функциональных прототипов и небольших моделей из производственной пластмассы.

В случае мелкосерийного производства (примерно 10–1000 моделей) пресс-формы для литья под давлением, созданные с помощью 3D-печати, позволяют сэкономить время и деньги, отказавшись от дорогих металлических пресс-форм. Они также обеспечивают гибкость производства и разработки продуктов, позволяя инженерам и проектировщикам создавать функциональные прототипы или мелкосерийные конечные модели. Благодаря быстрому изготовлению оснастки производители могут подтвердить выбор материала и продолжать разрабатывать конструкции с минимальными затратами времени и средств, прежде чем инвестировать в постоянную оснастку.

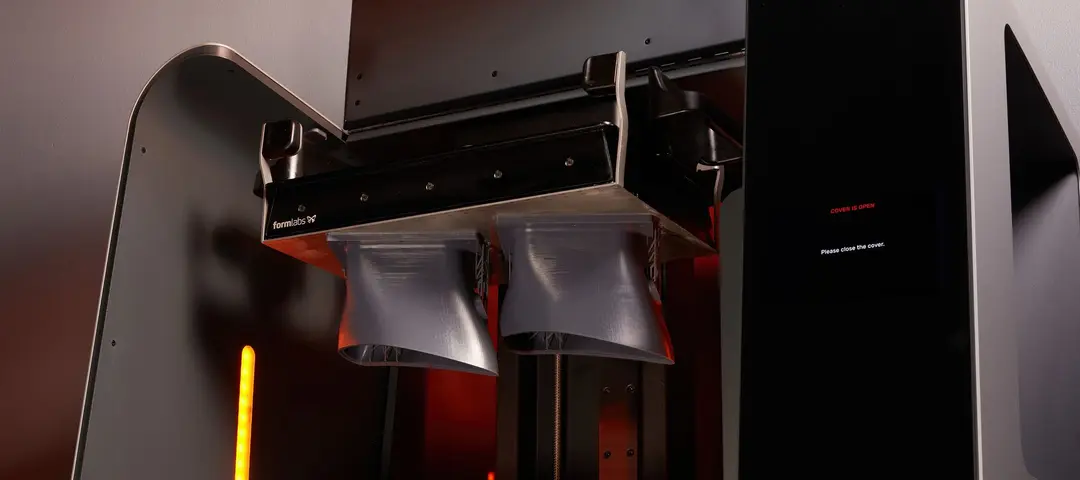

Стереолитографическая (SLA) 3D-печать — доступная альтернатива фрезерованию алюминиевых или стальных пресс-форм на станке. Модели, напечатанные на стереолитографическом 3D-принтере, твердые и изотропные, а используемые материалы обладают температурой тепловой деформации 238 °C при 0,45 МПа. Это значит, что они выдерживают температуру и давление при литье под давлением.

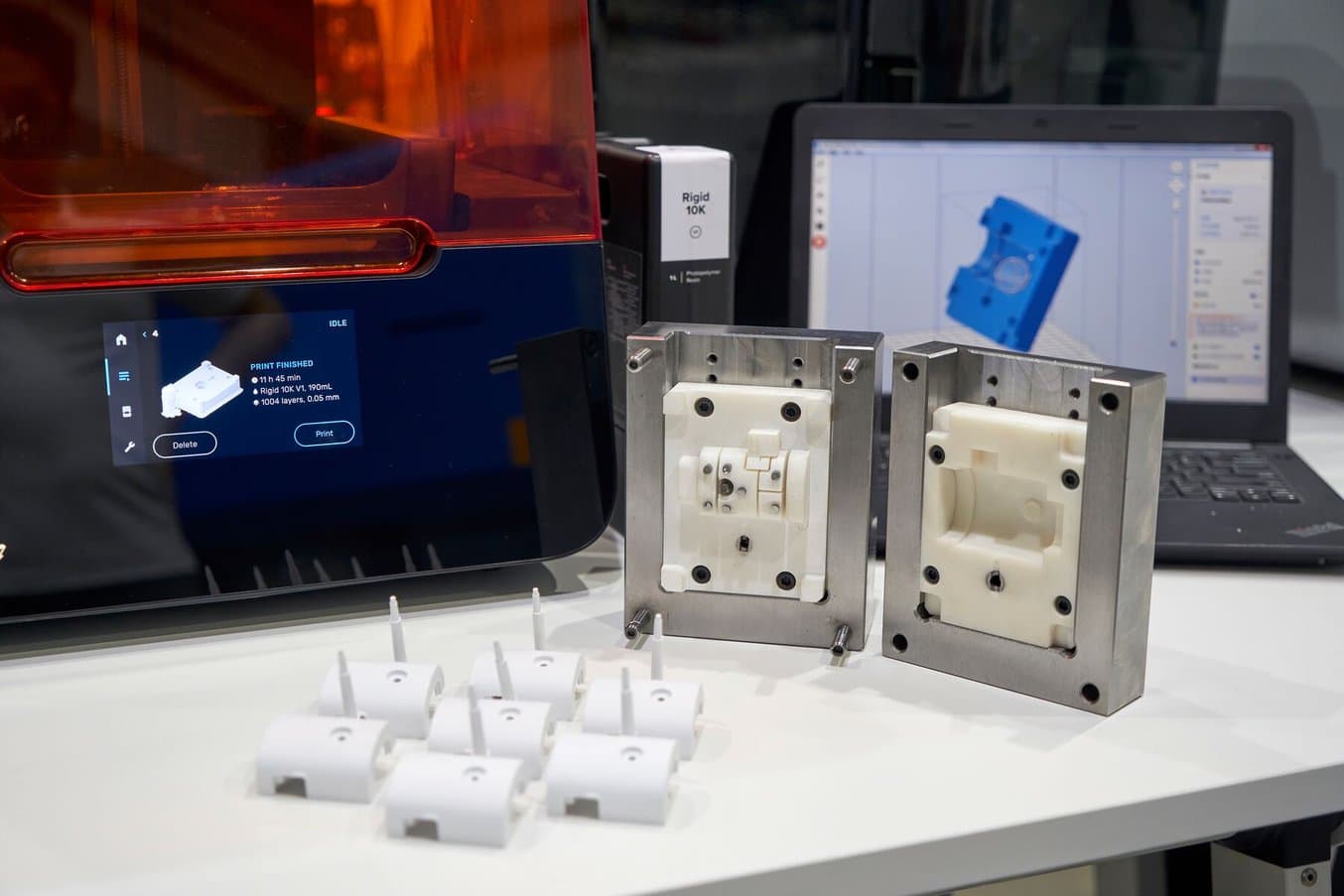

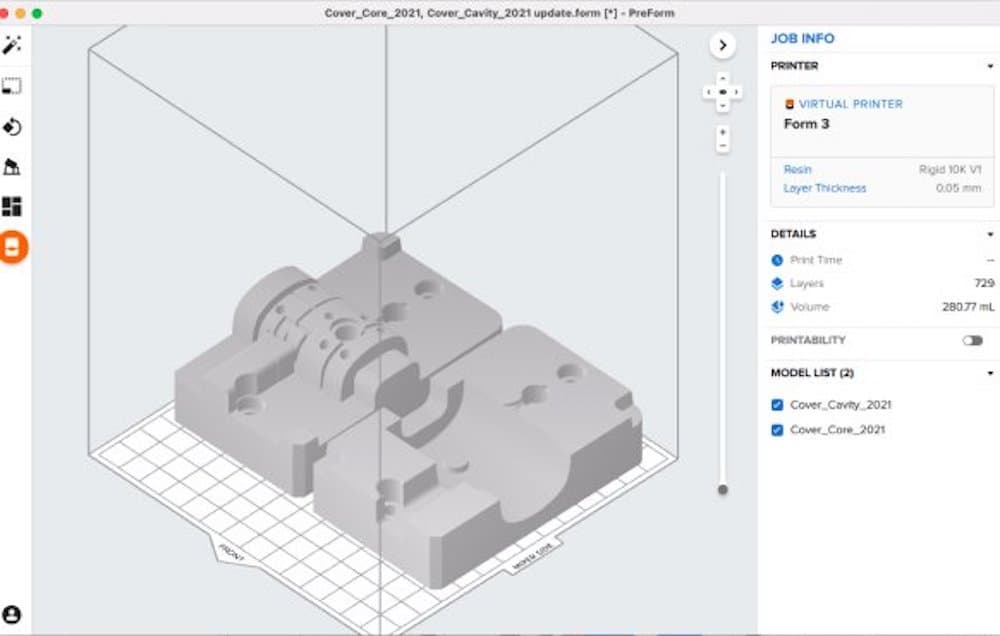

Контрактный производитель из Шэньчжэня Multiplus использует пресс-формы, напечатанные из стеклосодержащего термостойкого материала Rigid 10K Resin на 3D-принтере SLA Form 3. Это позволяет компании сократить время изготовления партий из ста моделей с четырех недель до трех дней.

Отлитые под давлением корпуса блока управления АБС с использованием напечатанных на 3D-принтере пресс-форм.

Аналогичным способом были произведены ремни для аварийных масок нефтехимической компании Braskem, а также прототипы и опытные образцы производителя ручных машин для литья под давлением Holimaker.

Быстрое мелкосерийное литье под давлением в пресс-формах, полученных с помощью 3D-печати

Скачайте наш технический доклад, чтобы узнать, как использовать пресс-формы, напечатанные на 3D-принтере, для литья под давлением, как сократить расходы и время подготовки заказа, а также ознакомиться с реальными примерами применения 3D-печати компаниями Braskem, Holimaker и Novus Applications.

Являясь альтернативой среднесерийному производству от 500 до 10 000 деталей, обработка пресс-форм из алюминия на станке позволит снизить постоянные затраты на производство. Обработка алюминия выполняется в пять-десять раз быстрее, чем обработка стали, а также приводит к меньшему износу оборудования. В результате время выполнения заказа сокращается, а затраты снижаются. Кроме того, алюминий проводит тепло лучше, чем сталь, что снижает потребность в охлаждающих каналах и позволяет производителям упростить процесс проектирования пресс-формы при одновременном сохранении такой же небольшой продолжительности цикла.

Термоформование

Термоформование — это производственный процесс, который охватывает все способы формования листовых термопластов, таких как вакуумное формование и пневмоформование. Процессы термоформования позволяют производителям изготавливать детали из различных термопластичных материалов и композитов.

Многие предприятия обращаются к 3D-печати для получения пресс-форм, так как она предлагает быстрое время изготовления и низкую стоимость, особенно для мелкосерийного производства нестандартных деталей и опытных образцов. 3D-печать также открывает непревзойденные возможности при проектировании сложных форм. Используйте стереолитографический принтер Form 3+ для изготовления небольших пресс-форм и крупноформатный стереолитографический принтер Form 3L для пресс-форм размером до 33,5 × 20 × 30 см.

Компания по разработке продуктов Glassboard использует высокую скорость печати Draft Resin для быстрого изготовления пресс-форм и прототипов из поликарбоната, изготовленных методом термоформования, таких как корпуса шлемов или упаковки. Это позволяет создавать сложные пресс-формы, которые было бы трудно изготовить традиционным способом, включая мелкие элементы и отверстия для лучшего распределения вакуума по поверхности.

Компания по разработке продуктов Glassboard использует напечатанные пресс-формы для термоформования поликарбонатных прототипов, таких как корпуса шлемов или упаковки.

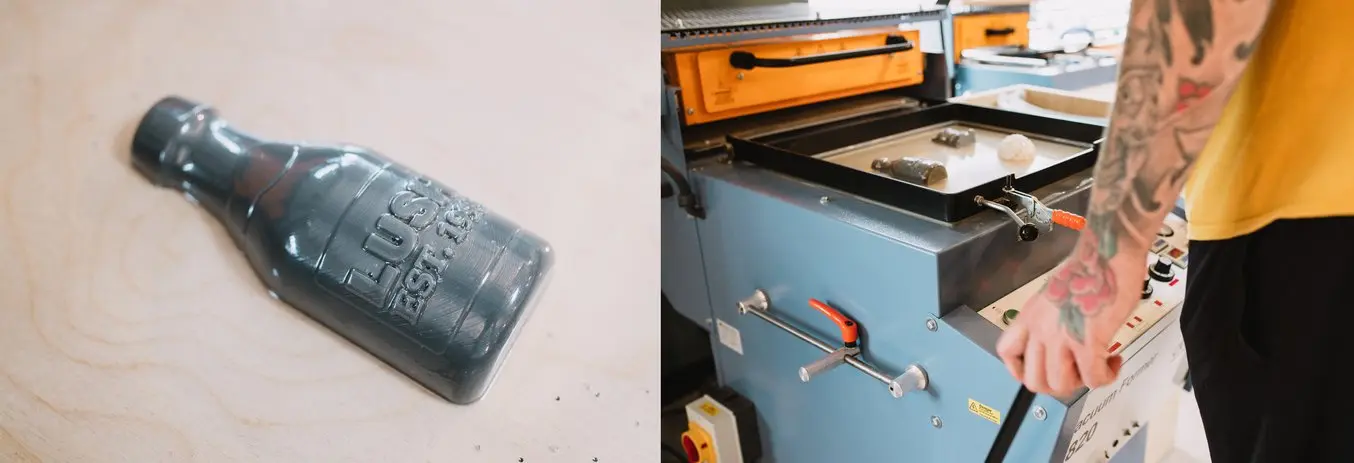

До внедрения 3D-печати производитель косметики Lush изготавливал мастер-формы для своих популярных продуктов самостоятельно. Теперь компания использует технологию, чтобы создавать пресс-формы для вакуумного формования со сложной геометрией и текстурой. 3D-печать позволяет команде переходить от концепций к моделям менее чем за 24 часа и на практике проверять более тысячи дизайнерских идей каждый год.

Команда Lush Cosmetics самостоятельно печатает мастер-формы для вакуумного формования на 3D-принтере.

Быстрое изготовление оснастки методом 3D-печати также идеально подходит для экономически эффективного изготовления нестандартных конечных моделей. Например, вакуумное формование 3D-моделей — популярный метод изготовления прозрачных элайнеров в ортодонтии.

Вакуумное формование и пневмоформование 3D-моделей —популярные методы изготовления прозрачных элайнеров в ортодонтии.

Напечатанные пресс-формы также можно использовать для ламинирования высококачественных композитных материалов, таких как углеродное волокно. 3D-принтеры SLA обеспечивают необходимую гладкость поверхности пресс-форм.

Команда Берлинского технического университета Formula Student вручную ламинирует модели для гоночных автомобилей из углеродного волокна с помощью напечатанных пресс-форм. Пресс-форма, напечатанная с Tough 1500 Resin, обладает достаточной прочностью, чтобы удерживать модель во время укладки, и гибкостью, которая позволяет легко отделить ее от пресс-формы после полимеризации.

Напечатанная пресс-форма и извлеченная модель из углеродного волокна для передней части корпуса руля.

Производство моделей из углеродного волокна с помощью напечатанных на 3D-принтере пресс-форм

Скачайте наш технический доклад, чтобы ознакомиться с рекомендациями по созданию композитных пресс-форм и узнать, как можно изготовить модели из углеродного волокна с помощью препрега и ручного ламинирования.

Многослойное литье и литье со вставкой

Быстрое изготовление оснастки с печатью пресс-форм также может использоваться для литья пластиковых, силиконовых или резиновых моделей, а также многослойного литья со вставкой или внутреннего оборудования.

Команда Google ATAP использовала напечатанные заменители и суррогатные модели вместо отлитых электронных узлов для начальной настройки инструмента на заводе.

Дизайнеры из лаборатории передовых технологий и проектов Google (ATAP) смогли снизить расходы более чем на 100 000 долларов и сократить испытательный цикл с трех недель до трех дней, используя комбинацию 3D-печати и литья со вставкой. Ранее команда Google ATAP использовала дорогостоящие электронные детали, которые приходилось заказывать у поставщика. Но после внедрения технологии компания обнаружила, что с помощью 3D-печати испытательных образцов можно сэкономить время и средства.

Dame Products — это стартап, расположенный в Бруклине, занимающийся производством продукции для медицины и здоровья. Компания использует в производстве литье со вставкой из силикона и инкапсулирует изделия для изготовления индивидуальных прототипов. Линейка продуктов Dame Products включает в себя сложные эргономичные геометрические элементы, полностью инкапсулированные в слой безопасного для кожи силикона ярких цветов.

Компания Dame Products использует в производстве литье со вставкой из силикона и инкапсулирует изделия для изготовления индивидуальных прототипов.

Инженеры Dame Products могут прототипировать десятки изделий для литья со вставкой ежедневно, используя три или четыре пресс-формы, напечатанные с помощью технологии стереолитографии. Пока силиконовый каучук одного прототипа затвердевает, следующий можно извлечь из пресс-формы и подготовиться к другой заливке. Конечная обработка и очистка извлеченных из пресс-форм прототипов производится одновременно. Когда прототипы изделий возвращают в компанию, они обесцвечиваются и с них удаляют тонкий слой силикона. Таким образом внутреннее изделие можно повторно использовать для создания нового прототипа.

Прессование из силикона для разработки продукции

В этом докладе содержатся практические примеры компаний OXO, Tinta Crayons и Dame Products, иллюстрирующие три различных случая применения прессования из силикона для разработки и производства продукции, а также многослойного литья и прессования в пресс-форме.

Прессование в пресс-форме

Быстрое изготовление оснастки для прессования в пресс-форме можно использовать при производстве термопластичных, силиконовых, резиновых и композитных моделей. Для прототипирования моделей малого или среднего размера 3D-печать может быть самым дешевым и быстрым способом создания пресс-форм. С помощью программного обеспечения САПР можно быстро выполнять итерации, печатать модели и тестировать их. 3D-печать чаще всего используется для прессования в пресс-форме без нагрева.

Производитель кухонной техники OXO использует 3D-печать для прототипирования резиновых компонентов, таких как прокладки, путем прессования двухкомпонентного силикона с использованием напечатанных пресс-форм.

3D-печать — это быстрый и дешевый способ создания пресс-форм для прессования.

Литье

Инженеры, дизайнеры, ювелиры и любители смогут оценить скорость и гибкость 3D-печати за счет комбинирования процессов литья металлов, таких как непрямое литье по выплавляемым моделям, прямое литье по выплавляемым моделям, литье из олова и литье в песчаные формы, с напечатанными моделями или отливкой металла в напечатанные пресс-формы. Отлитые металлические модели с использованием инструментов для быстрой 3D-печати требуют меньше времени и средств, чем традиционное литье.

Стереолитографические 3D-принтеры предлагают высокую точность и широкий ассортимент материалов, которые позволяют изготавливать металлические модели дешевле и быстрее по сравнению с традиционными методами и обеспечивают большую свободу проектирования.

Обычно небольшие партии моделей для прямого литья по выплавляемым моделям вырезаются вручную или обрабатываются на станке. Однако 3D-печать позволяет ювелирам печатать образцы напрямую, устраняя ограничения, характерные для других процессов.

3D-печать украшений и колец, отлитых из драгоценных металлов.

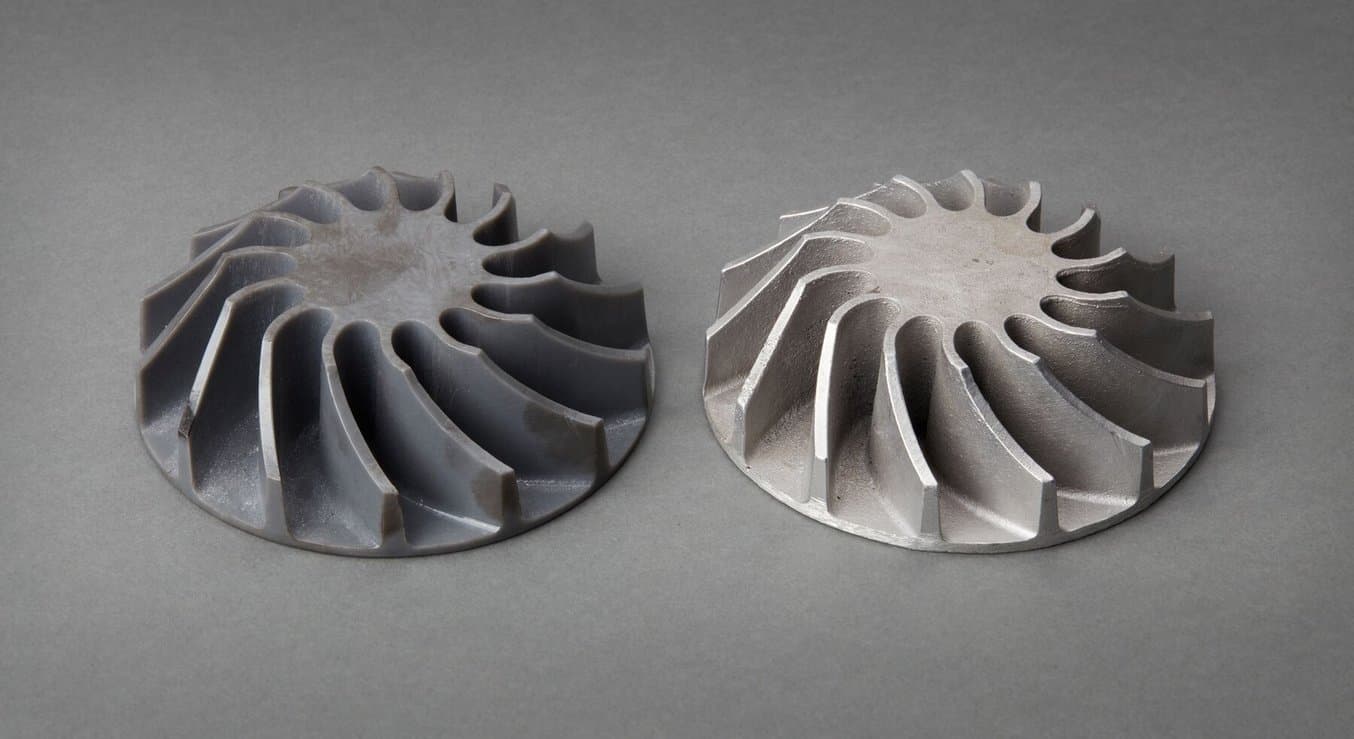

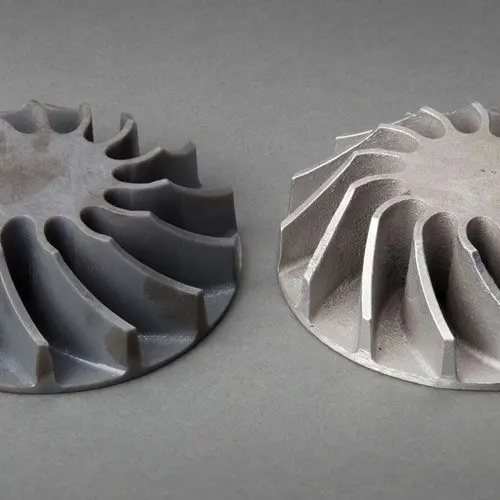

3D-печать также можно использовать, чтобы создавать образцы для литья в песчаные формы. По сравнению с традиционными материалами, такими как дерево, 3D-печать позволяет создавать сложные формы и сразу переходить от моделирования к литью.

С помощью 3D-печати производители также могут напрямую печатать пресс-формы, используя термостойкие полимеры, такие как High Temp Resin или Rigid 10K Resin. Эту технологию можно также использовать для создания пресс-форм для прямого литья из олова.

Образец, напечатанный из Grey Resin, и готовая алюминиевая деталь, отлитая из песчаной литейной формы.

Изготовление металлических деталей с помощью 3D-печати

Получите руководства по проектированию для 3D-печати образцов, ознакомьтесь с пошаговым процессом прямого литья по выплавляемым моделям и изучите руководства по косвенному литью по выплавляемым моделям и литью в песчаные формы.

Введение в литье ювелирных украшений по моделям, напечатанным на 3D-принтере

Ювелиры меняют свой подход к работе и все чаще отдают предпочтение фотополимерам для литья. Из этого руководства вы узнаете, как отливать ювелирные изделия с драгоценными камнями по моделям, напечатанным на 3D-принтерах компании Formlabs.

Помимо производства металлов, литье также является популярным методом изготовления силиконовых и пластиковых деталей для медицинских устройств, аудиологии, безопасных для пищевых продуктов изделий и многого другого.

Производитель медицинского оборудования Cosm производит специальные пессарии для пациентов с заболеваниями тазового дна. Компания печатает пресс-формы на 3D-принтере SLA и создает детали, заполняя их биосовместимым медицинским силиконом. Быстрое изготовление оснастки с помощью 3D-печати позволяет создавать нестандартные модели без высоких затрат на традиционные инструменты.

Индивидуальные пессарии, изготовленные методом литья из силикона.

Изготовление нестандартных ушных вкладышей с помощью 3D-печати также произвело революцию в области аудиологии для таких изделий, как слуховые аппараты, средства защиты от шума и индивидуальные наушники. Цифровое производство позволяет достичь большего контроля и точности по сравнению с традиционным производством пресс-форм, значительно сокращая количество ошибок и переделок.

Пошаговый процесс изготовления насадок для наушников с использованием силиконовых ушных вкладышей.

3D-печать индивидуальных и мягких ушных вкладышей

Ознакомьтесь с пошаговым руководством по изготовлению силиконовых ушных вкладышей с индивидуальными параметрами с помощью 3D-принтера и стандартного полимера Clear Resin компании Formlabs.

Формование листового металла

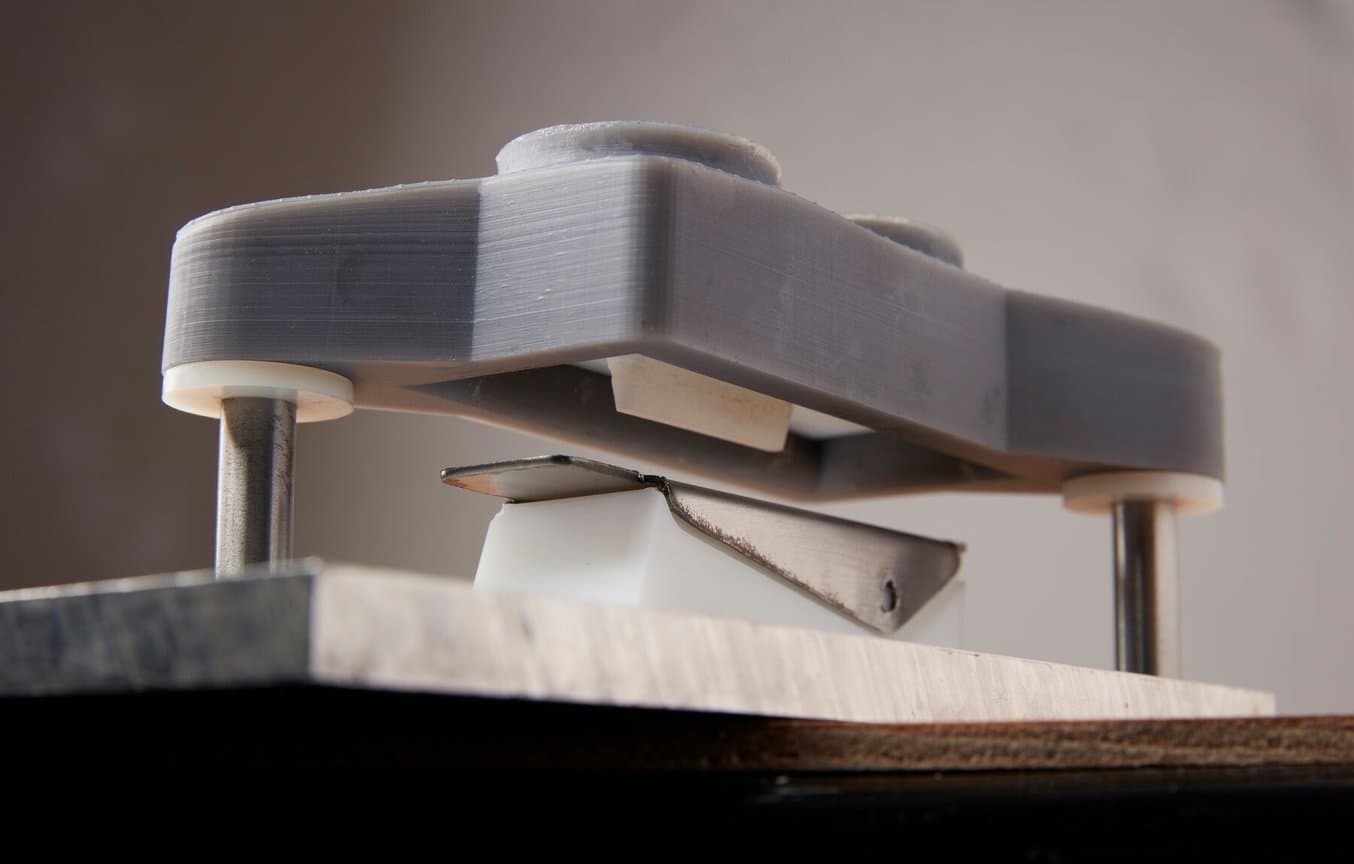

Быстрое изготовление оснастки можно эффективно применять во многих сферах, в том числе для формования листового металла. Принтеры SLA способны изготавливать высокоточные инструменты с превосходными характеристиками и гладкой поверхностью. Широкий ассортимент материалов с различными механическими свойствами позволяет выбрать подходящий полимер и оптимизировать процедуру формования. Полимеры SLA изотропны и остаются более стабильными под нагрузкой, чем другие материалы для 3D-печати. Инструменты из пластмассы не требуют полировки, так как пластмассовые штампы не отпечатываются на листе, в отличие от металлических.

Итерации верхних и нижних штампов, изготовленных с помощью 3D-печати для формования сменного ограждения пильного диска.

Использование 3D-печати почти не сказывается на процессе формования листового металла. Отличия появляются только на этапах проектирования и печати инструмента, состоящего из верхнего и нижнего штампов. При этом металлическая заготовка помещается между двумя пластмассовыми штампами и деформируется с помощью гидравлического пресса или другого формовочного оборудования.

Как быстро изготовить оснастку для формования листового металла с помощью штампов, напечатанных на 3D-принтере

Это исследование доказывает эффективность использования штампов, напечатанных на 3D-принтере SLA, при формовании моделей из листового металла.

Технологии быстрого изготовления оснастки

Наиболее распространенные методы быстрого изготовления оснастки — 3D-печать и механическая обработка. Давайте сравним оба процесса, чтобы определить подходящее решение в зависимости от области применения, производственного процесса, объема производства и многого другого.

3D-печать

3D-печать — это самый эффективный и доступный способ быстрого изготовления оснастки для различных областей применения. 3D-печать по-разному используется при прямом и непрямом быстром изготовлении оснастки для разработки функциональных инструментов, таких как пресс-формы, образцы и штампы, которые применяются в традиционных производственных процессах.

3D-принтеры SLA предлагают универсальные решения для изготовления инструментов в зависимости от технологии. Модели, напечатанные на 3D-принтере SLA, точны, водонепроницаемы, имеют гладкую поверхность, которая идеально подходит для пресс-форм, и могут воспроизводить сложную геометрию деталей.

Быстрое изготовление оснастки методом 3D-печати идеально подходит для мелкосерийного литья под давлением.

Высокоэффективные материалы SLA легко интегрируются в промышленные рабочие процессы для создания прочных, гладких пресс-форм и высокодетализированных образцов, с помощью которых можно изготавливать сотни моделей.

3D-принтеры SLA просты в эксплуатации при производстве своими силами, что делает быстрое изготовление оснастки еще быстрее и доступнее.

3D-печать позволила значительно упростить быстрое изготовление оснастки своими силами. Рабочая станция для 3D-печати доступна в цене и не требует специальных навыков, что позволяет компаниям изготавливать инструменты в течение 24 часов и быстро выполнять итерации проектов.

Механическая обработка

Механическая обработка — один из наиболее распространенных методов изготовления традиционной и постоянной оснастки. Его также можно эффективно применять и для быстрого изготовления оснастки. Вместо прочных металлов, таких как сталь или никелевые сплавы, при быстром изготовлении останки чаще всего используют модельные плиты, дерево, пластик или алюминий.

По сравнению с инструментами, напечатанными на 3D-принтере, механические инструменты из мягких материалов более эффективны для крупноформатных инструментов простой формы. Однако они требуют значительных трудовых и денежных затрат при работе со сложной конструкцией. Алюминиевые инструменты более долговечны и обычно используются для мелкосерийного и среднесерийного производства, особенно в литье под давлением.

Инструменты для обработки отличаются высокой ценой, требуют обученных операторов и сложны в работе по сравнению с 3D-принтерами, которые больше подходят для производства единичных моделей, например при выполнении итераций прототипа инструмента. В результате многие компании передают механическую обработку сторонним организациям, что часто сопровождается значительным увеличением срока заказа.

Сравните производственные процессы быстрого изготовления оснастки

| Быстрое изготовление оснастки методом 3D-печати | Быстрое изготовление оснастки методом механической обработки | |

|---|---|---|

| Метод испытания | Изготовление оснастки своими силами и производство моделей | Передача изготовления оснастки и производства моделей |

| Необходимое оборудование | 3D-принтер, производственный инструмент (настольный аппарат для литья под давлением, машина для термоформования и так далее) | - |

| Материал | Напечатанная на 3D-принтере пресс-форма из полимера | Обработанные модельные плиты, дерево, пластик или алюминий. |

| Стоимость оснастки | $ | $$-$$$ |

| Срок изготовления конечных моделей | От одного до трех дней | От одной до четырех недель |

| Идеальный объем производства | < 500 моделей | 50–10 000 моделей |

| Способы применения | Прототипирование Оценочные испытания продукта Индивидуальное производство Заказное или мелкосерийное производство Опытное производство | Оценочные испытания продукта Заказное или мелкосерийное производство Опытное производство |

Как работает быстрое изготовление оснастки методом 3D-печати

Быстрое изготовление оснастки можно интегрировать в любой традиционный производственный процесс. Рабочий процесс варьируется в зависимости от конкретной области применения и чаще всего включает следующие этапы:

1. Проектирование

Создание пресс-формы, образца, штампа или мастер-формы в программном обеспечении САПР.

2. 3D-печать

Выбор подходящего материала для конкретной области применения. Formlabs предлагает широкий ассортимент материалов, которые можно использовать для 3D-печати различных инструментов на стереолитографических 3D-принтерах Formlabs.

3. Производство

Прямые методы быстрого изготовления оснастки позволяют напечатать инструменты своими силами для использования в собственной машине. Непрямое быстрое изготовление оснастки используют для создания пресс-форм или инструментов на основе мастер-формы и производства окончательных инструментов.

4. Постобработка

Для достижения гладкой поверхности модели необходима постобработка.

Начните с быстрого изготовления оснастки

Быстрое изготовление оснастки методом 3D-печати можно комбинировать с традиционными производственными процессами, чтобы повысить их гибкость, адаптивность, масштабируемость и рентабельность. Быстрое изготовление оснастки методом 3D-печати позволяет проверить прочность конструкции и выбрать материал до перехода к массовому производству.

Чтобы больше узнать о конкретных рабочих процессах, рекомендациях и практических примерах, скачайте технические доклады на нашем сайте. Если у вас остались вопросы, свяжитесь со специалистом компании Formlabs.