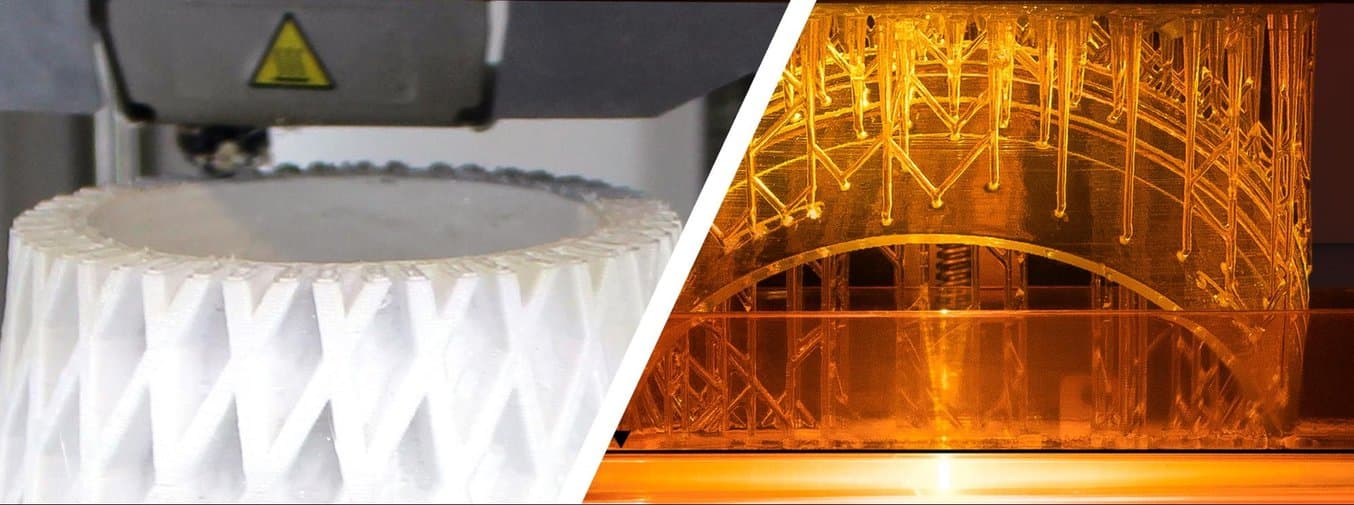

3D-gedruckte Bolus-Vorrichtungen aus BioMed Clear Resin und BioMed Amber Resin.

Krebs ist weltweit eine der häufigsten Todesursachen. In den vergangenen Jahrzehnten hat die Strahlentherapie bei der medizinischen Behandlung zur Krebsbekämpfung und damit zur Rettung von Leben einen immer höheren Stellenwert angenommen. Allerdings ist die Strahlung toxisch und birgt Gefahren, wenn sie nicht ordnungsgemäß angewandt wird. Um eine gezielte Dosis auf betroffene obere Hautschichten zu richten, werden Bolus-Materialien eingesetzt, mit denen medizinisches Fachpersonal die Strahlungsdosis auf dem Krebsgewebe genau kontrollieren kann und somit die ungewollte Bestrahlung gesunden Gewebes vermeidet.

Mit der immer schnelleren Ausbreitung des 3D-Drucks in Krankenhäusern drängt sich die Frage auf, ob sich mit einem 3D-Drucker auch hautverträgliche und gänzlich an die Patientenanatomie angepasste Bolus-Vorrichtungen herstellen lassen.

Die Antwort ist ein vollumfängliches Ja. 3D-gedruckte Boli sind nicht nur sicher und genau, sondern sie werden bereits jetzt gefertigt und kommen in Krankenhäusern überall auf der Welt zum Einsatz.

Kürzlich waren Greg Gagnon, 3D-Druck-Experte des Gesundheitszentrums Baystate Health, und Borko Basaric, Senior Product Manager bei Adaptiiv Medical Technologies Inc., bei Formlabs zu Gast, um sich über den heutigen Prozess zum 3D-Druck von Bolus-Vorrichtungen auszutauschen.

3D-gedruckte Bolus-Vorrichtungen: Herausforderungen und Lösungen

3D-gedruckter Bolus mit sichtbaren Kanälen. BioMed Amber Resin erlaubt dank seiner Transparenz eine höhere Genauigkeit durch bessere Verteilung der Dosis.

Herkömmliche Behandlungen gehen mit einer Menge Schwierigkeiten für das medizinische Personal einher. Das kann die Patientenerfahrung beeinträchtigen und die Effektivität der Strahlentherapie mindern.

Folgende Probleme gibt es bei der konventionellen Fertigung von Boli:

- Komplexe Behandlungsvorbereitungen können mehrere Stunden beanspruchen.

- Anatomische Unregelmäßigkeiten können nicht berücksichtigt oder korrigiert werden.

- Lufträume zwischen der Vorrichtung und der Haut können zur Unterdosierung führen.

- Die manuelle Fertigung kann arbeitsintensiv sein und unvorhersehbare Ergebnisse erzielen.

- Der Bolus muss für jede Behandlung geformt und gesichert werden.

- Es mangelt an Fachkräften zur Herstellung des Zubehörs.

- Materialien wie Applikatoren können teuer sein.

Konventionelle Bolus-Vorrichtungen können rudimentär sein, mehrere Tage der Fertigung beanspruchen und heiße Wachs- oder Gitter-Gesichtsbedeckungen beinhalten. Außerdem muss kontinuierlich überprüft werden, dass die Strahlungsrohre ordnungsgemäß ausgerichtet sind. Darüber hinaus erfordert der traditionelle Prozess hochspezialisiertes Personal, das mit der Anwendung von Boli vertraut ist. Dieser Faktor wurde durch den jüngsten Fachkräftemangel in den Vereinigten Staaten noch verschärft, sodass Krankenhäuser unter dem Druck stehen, neue Verfahren für die Strahlentherapie finden zu müssen.

Die Antwort auf diese Probleme ist die interne Produktion von Bolus-Vorrichtungen mittels 3D-Druck. „Unsere Mission ist es, Applikatoren zu entwickeln, die perfekt zum Patienten passen“, so Basaric. Zwar hat die Medizin dieses Ziel seit jeher, doch vor der Ankunft des hausinternen 3D-Drucks war es schlichtweg nicht umsetzbar.

- Folgende Vorteile bringt die Nutzung von 3D-Druckern zur Herstellung von Bolus-Vorrichtungen:

- Patientenspezifische Vorrichtungen und die Vermeidung manueller Fertigung.

- Verbesserte Genauigkeit und homogenere Verteilung der Dosis.

- Variable Einstellung der Strahlungsbahn.

- Mehr Mitarbeitende sind zur Herstellung der Vorrichtungen in der Lage.

- Design, Fertigung und Einrichtung erfordern weniger Zeit.

- Reduzierte Kosten durch signifikante Einsparungen.

Baystate Health, das größte Krankenhausnetzwerk im westlichen Massachusetts, hat mit dem Wechsel zu 3D-gedruckten Bolus-Vorrichtungen enorme Erfolge verzeichnet. „Seitdem unser Krankenhaus ein gemeinsames Portal eingerichtet hat, um auf die Patientendatei zuzugreifen, kann ich das Teil in 24 Stunden fertig haben. Normalerweise bitte ich um mehr Zeit, aber die Drucke brauchen teilweise nur acht Stunden. Ich kann im Home Office sitzen und die Datei an den Drucker im Büro senden, und wenn ich in den Dienst komme, ist der Druck fertig“, berichtet Gagnon.

Nach seiner Erfahrung war die Benutzerfreundlichkeit ein offensichtlicher Pluspunkt: „Der Druckprozess ist einfach, wir drucken den Bolus direkt auf der Konstruktionsplattform. Die Druckauflösung ist so gut, dass man keine Stützstrukturen innerhalb der Kanäle benötigt.“

Der Arbeitsprozess lässt sich zwar auch mit FDM-3D-Druckern umsetzen, doch SLA (Stereolithografie) bietet eine einheitlichere Druckqualität im gesamten Teil, mit der es niemals zu Lücken oder Lufttaschen im Druck kommt. Gagnon nutzt für seine Bolus-Vorrichtungen häufig Clear Resin. Dieses Kunstharz erscheint nach dem Polieren nahezu durchsichtig und eignet sich daher ideal zum Hervorheben der internen Merkmale, an denen die Rohre platziert werden müssen.

FDM- & SLA-3D-Druck in der Brachytherapie

Bolus-Vorrichtungen können sowohl mit FDM- als auch mit SLA-3D-Druckern hergestellt werden. Worin liegt der Unterschied?

- Fused Deposition Modeling (FDM) bzw. Schmelzschichtung, auch bekannt als „Fused Filament Fabrication“ (FFF), ist die gängigste Form des 3D-Drucks bei Privatpersonen. Bei der Schmelzschichtung werden thermoplastische Filamente wie ABS (Acrylnitril-Butadien-Styrol-Copolymer) und PLA (Polylactide) durch eine beheizte Düse extrudiert, wobei das Material schmilzt und der Kunststoff Schicht für Schicht auf der Konstruktionsplattform aufgebaut wird. Jede Schicht wird einzeln aufgetragen, bis das Teil fertiggestellt ist.

- Bei SLA-3D-Druckern (Stereolithografie) härtet ein Laser flüssiges Kunstharz zu gefestigtem Kunststoff. Dieser Prozess wird als Photopolymerisation bezeichnet. SLA-3D-Drucker sind dank Ihrer Fähigkeit, hochgenaue, isotrope, wasserdichte Prototypen in verschiedenen fortschrittlichen Materialien mit feinen Details und einer glatten Oberfläche zu liefern, äußerst beliebt geworden. SLA-Kunstharzformulierungen bieten unterschiedliche optische, mechanische und thermische Eigenschaften, die denen von Standard-, technischen und industriellen Thermoplasten in nichts nachstehen.

Mehr erfahren: Fallstudie zur Brachytherapie

Das Video in ganzer Länge mit Greg Gagnon, dem 3D-Druck-Experten von Baystate Health, und Borko Basaric, Senior Product Manager bei Adaptiiv Medical Technologies Inc., erreichen Sie über den untenstehenden Link (Teil des Archivs zum Formlabs User Summit 2022). Darin sehen Sie eine vollständige Fallstudie an einem 80-jährigen Patienten mit einem bilateralen Basalzellkarzinom an den Schienbeinen. Weiterhin erteilt Gagnon Ratschläge für Krankenhäuser, die nach Gründen für die Investition in den 3D-Druck suchen, und beschreibt seinen Arbeitsprozess bei der Herstellung von Boli.