Gillette lässt die Konkurrenz hinter sich durch den Einsatz von 3D-Druck zur Produktpersonalisierung

Die Hürden in allen Bereichen des Endverbrauchermarkts sind gefallen. Die etablierten Marken sehen sich zu konstanter Innovation gezwungen, um den neuen Konkurrenten weiter einen Schritt voraus zu sein. Die großen Marken müssen regelmäßig neue Produkte auf den Markt bringen und Kundentreue fördern, um ihre Marktanteile nicht an Nischenanbieter zu verlieren, die Teile ihres Kundenstamms mit maßgeschneiderten Produkten abwerben.

Dabei können die Marken die Kundenbindung unterstützen, indem sie den Kunden die Möglichkeit bieten, die Produkte zu individualisieren. Im Digitalen findet dies Erfolg durch die Kombination einer breiten Palette vorgefertigter Optionen mit zusätzlichen Individualisierungselementen. Materielle Produkte leiden unter der Unbeweglichkeit traditioneller Fertigung und halten deshalb noch nicht mit der digitalen Welt mit.

Mit 3D-Druck von Formlabs Factory Solutions durchbrechen Firmen diese Restriktionen und kombinieren die Vorteile der digitalen und materiellen Welt. So schmieden sie eine starke persönliche Bindung mit ihren Kunden.

Erfahren Sie, wie Razor Maker™ 3D-Druck nutzt, um einzigartige Produkte zu fertigen, und wie Formlabs Factory Solutions als Katalysator für die Unternehmenstransformation agiert.

Die besten Marken der Welt transformieren ihre Unternehmen mit 3D-Druck. Möchten Sie das auch tun? Sprechen auch Sie mit unserem Factory-Solutions-Team.

Um auf den steigenden Druck durch Direktanbieter auf dem Rasurmarkt zu reagieren, wandte sich das Rasiererunternehmen Gillette an Formlabs Factory Solutions. Gemeinsam veröffentlichte man Razor Maker™, eine Plattform zum Design und zur Fertigung individuell angepasster Rasierergriffe sowie von limitierten Editionen.

Mit den 3D-Druckern von Formlabs als Produktionsmotor gibt Razor Maker™ den Kunden die Möglichkeit, individuell angepasste, 3D-gedruckte Rasierergriffe zu entwerfen und zu bestellen – mit einer Vielzahl von Designs und Farben und der Option, eigenen Text hinzuzufügen. Außerdem kann Gillette so schnell Sondereditionen veröffentlichen, wie z. B. zum 50. Jahrestag der Apollo-Mondlandung.

„Durch unsere Partnerschaft mit Formlabs und die Möglichkeiten ihrer 3D-Drucker bestimmen unsere Kunden mit, wie ihre Rasierer aussehen sollen. Wir sind stolz darauf, gemeinsam mit unseren Nachbarn aus Boston an dieser bahnbrechenden Personalisierung von Produkten zu arbeiten,“ so Donat Diez, Global Brand Manager für Gillette und Mitbegründer von Razor Maker™.

Sehen Sie sich das Video an, um mehr über Razor Maker™ von Gillette und Formlabs zu erfahren.

Leitfaden zu Mass Customization

In diesem Leitfaden erhalten Hersteller Einblick in die verschiedenen Ansätze zur Individualisierung von Produkten, die Auswahl der passenden Methode und mehr.

Gestaltungsfreiheit und die Macht der Personalisierung entfesseln

„Wir kombinieren unsere besten Rasurtechnologien mit der Macht und der Flexibilität des 3D-Drucks und erschließen so eine ganz neue Welt der Produktdesignmöglichkeiten,“ so Rob Johnson, Design Engineer und Mitbegründer von Razor Maker™.

Mit 3D-Druck sind Komplexität und Variationen in gewisser Weise gratis: Ein 3D-Drucker benötigt weder mehr Zeit noch mehr Energie oder Material, um ein komplexes Gebilde zu schaffen. Und keinerlei Aufwendungen für die Werkzeugbestückung bedeutet, dass mit dem Drucken unterschiedlicher Designs keine zusätzlichen Fertigungskosten einhergehen. 3D-gedruckte Produkte bergen von Natur aus wenig Risiko. Designs können ohne wesentliche Kostenänderung hinzugefügt, entfernt oder überarbeitet werden.

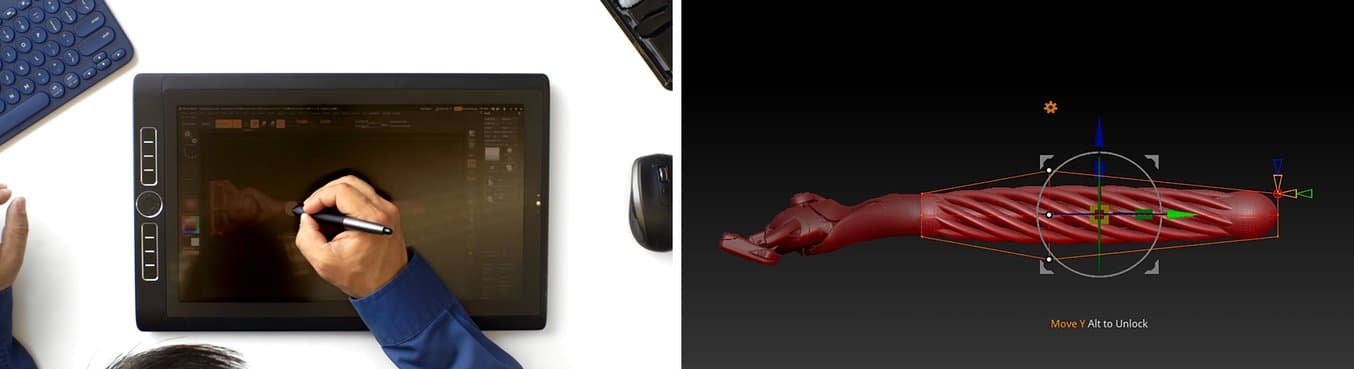

Dank der Designfreiheit, die der 3D-Druck den Designern von Razor Maker™ gewährt hat, zogen sie Inspiration aus der Fülle der in Natur, Architektur und Technologie vorhandenen Formen.

Die Designer zogen Inspiration aus der Fülle der in Natur, Architektur und Technologie vorhandenen Formen und schufen so eine Vielzahl komplexer Umsetzungen, die mit konventionellen Fertigungsmethoden schwer oder gar unmöglich herzustellen wären. Die Designer mussten nicht vorhersehen, welche Rasierergriffe am besten bei den Kunden ankamen. Sie waren zuversichtlich, dass der 3D-Druck sie bei der schnellen Anpassung an die Präferenzen und Kaufmuster der Kunden unterstützen würde.

„Wir können so auf völlig neue Art und Weise über Formen nachdenken“, erklärt Rory McGarry, Industrial Design Lead bei Razor Maker™. „Mit unserer konventionellen Herangehensweise konnten wir nur ein oder zwei Rasierer pro Jahr herausbringen. Wenn wir jetzt eine Idee haben, setzen wir sie in ein 3D-Modell um, drucken es, begutachten es, passen es an und sagen: Los.“

Dank 3D-Druck können die Designer von Razor Maker™ schnell Ideen testen und innerhalb von wenigen Tagen ein Konzept in ein 3D-Modell und schließlich in ein greifbares Produkt verwandeln.

Dieser hohe Grad an Designfreiheit gewährt so in letzter Instanz den Verbrauchern eine unglaubliche Auswahl. Auf einem Markt, der mit massengefertigen Waren saturiert ist, soll Razor Maker™ dafür sorgen, dass Verbraucher gänzlich personalisierte Rasierer bestellen.

„Wir wissen, dass der moderne Verbraucher sich von einer Marke Innovationen wünscht, mit denen er sich selbst auszudrücken vermag – und genau darum geht es bei diesem Pilotprojekt,“ so Evan Smith, Global Product Manager von Razor Maker™.

Ein Arbeitsverfahren für die individualisierte Fertigung

Um derart hohe Personalisierung zu ermöglichen, musste das Team sein Verständnis der Fertigung komplett überdenken.

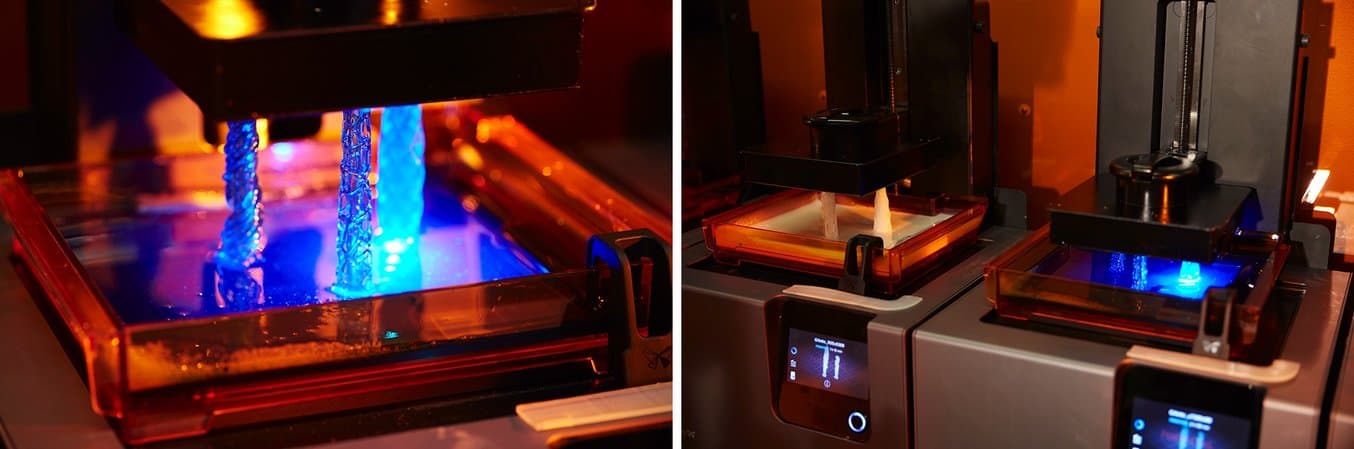

Die ersten Schritte des Verfahrens finden vollständig digital statt: Der Verbraucher passt den Griff auf der Website von Razor Maker™ individuell an. Das fertige Design wird dann in eine 3D-Datei umgewandelt. Mehrere Designdateien werden daraufhin an einem 3D-Drucker gesendet, der die Griffe parallel druckt. Anschließend werden die Griffe gewaschen, nachgehärtet, beschichtet, montiert und schließlich dem Kunden nach Hause geliefert.

Alle Razor-Maker-Griffe werden im Hauptquartier von Gillette in Boston auf den Stereolithografie-3D-Druckern von Formlabs gedruckt.

Früher hat Gillette den 3D-Druck nur zur Prototypenfertigung eingesetzt. Doch Fortschritte bei Materialien und Hardware haben die Technologie auch für die Herstellung von Endverbraucherteilen nutzbar gemacht.

Die hohe Individualisierbarkeit ist einer der integralen Vorteile des 3D-Drucks. Die Technologie kommt vollständig ohne Werkzeugbestückung aus, erfordert keinerlei Investitionen in Formen und zieht auch bei verschiedenen komplexen Objekten keine zusätzliche Kosten nach sich. Außerdem kann die individualisierte Fertigung leicht durch die Anschaffung weiterer Drucker hochskaliert werden.

„Mit dem Razor-Maker™-Konzept erstellen wir ein neues Design, drucken und testen es, und schon am nächsten Tag ist es auf unserer Website verfügbar“, so Johnson. „Das war noch nie zuvor möglich.“

Gillette erforscht mit dem Razor-Maker-Konzept auch weiter neue Individualisierungsbereiche. Im Herbst 2019 bot Gillette drei Sondereditionen von Rasierern an, gedruckt auf den 3D-Druckern von Formlabs. Die Produktion solcher Kleinstmengen ist mit herkömmlichen Fertigungsmethoden einfach nicht wirtschaftlich. Dank 3D-Druck kann sich das Team auf neue Ideen stürzen, wie den Rasierer zum Mondlandungsjubiläum. Die Produkte lassen sich viel schneller auf dem Markt einführen als jemals zuvor.

Ein Umdenken der Fertigungs- und Geschäftsmodelle

Neue Technologien alleine reichen nicht aus, um eine Transformation in der Fertigung zu erreichen. Unternehmen wie Gillette verwenden den 3D-Druck, um völlig neue Geschäftsmodelle zu erschließen, die den gesamten Lebenszyklus des Produkts hinweg verändern, vom Design bis hin zur Fertigung.

Dank Razor Maker™ bietet Gillette Tausenden von Verbrauchern die Möglichkeit, den Griff ihres Rasierer nach den eignen Vorlieben zu gestalten.

„Für Gillette stellt das Pilotprojekt Razor Maker™ einen wichtigen Schritt hin zu einer stärkeren Personalisierung seiner Produkte dar. Hierzu müssen sich Technologie und neue Geschäftsmodelle verbünden und Produkte liefern, die genauso individuell sind wie unsere Kunden“, sagt Diez.

Sind Sie bereit, die Lehren von Gillettes Razor Maker auch auf Ihr Unternehmen anzuwenden? Sprechen auch Sie mit unserem Factory-Solutions-Team.