Eine Stückliste kann nützlich für den Vergleich unterschiedlicher Fertigungsverfahren sein. Sie können die Alternativen zur Herstellung eines Teils unter derselben Teilenummer aufführen und sie mit Hinblick auf die endgültige Kostenkalkulation einzeln aktivieren. In Google Tabellen können Sie das mit Hilfe der Funktion „Zeile ausblenden“ tun. Doch wie können Sie die Kosten eines Teils für die Konzeptstückliste schätzen, wenn Sie noch keine Preisangebote von Zulieferern erhalten haben?

Nehmen wir einmal an, wir möchten eine Formlabs-Drohne entwickeln, die ungefähr wie folgt aussieht.

Was ist eine Stückliste?

Die Stückliste ist wie eine Einkaufsliste für ein neues Produkt. Vor allem bei komplexen Produkten, die von verschiedenen Zulieferern wie Vertragsherstellern, Erstausrüstern (Original Equipment Manufacturers, OEM) und Original Design Manufacturers (ODM) weltweit abhängig ist, müssen Unternehmen die Beschaffung bestimmter Teile, Fertigungsverfahren, Kosten für die Werkzeugbestückung, benötigte Mengen, Preise und Lieferzeiten verwalten und dabei darauf achten, ob die Komponenten auch für andere Produkte des Unternehmens verwendet werden.

Die richtige 3D-Drucktechnologie für den Desktop wählen

Suchen Sie eine 3D-Drucklösung als Hilfe in Ihrer Produktentwicklung? In diesem Videoleitfaden vergleichen wir die FDM-, SLA- und SLS-Technologien in Bezug auf häufige Kaufkriterien.

Wer nutzt die Stückliste?

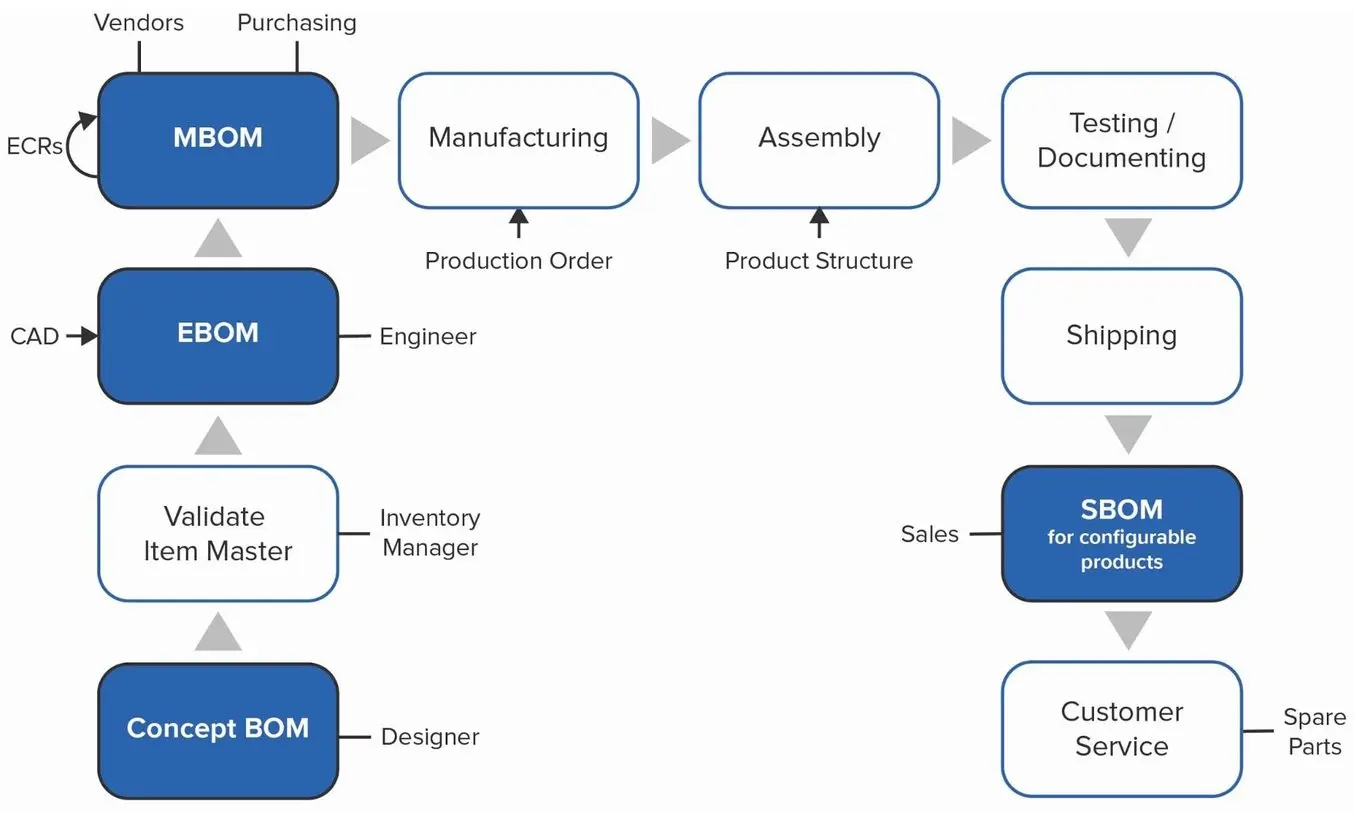

Alle am Design, der Konstruktion, Planung, Montage und Lieferung eines Produkts beteiligten Personen nutzen die Stückliste. Ingenieure erstellen in der Regel zunächst ein Ausgangskonzept der Stückliste auf Basis der Designkonzepte für ein neues Produkt, das die benötigten Teile und eine ungefähre Gesamtkostenkalkulation angibt. Danach arbeiten die Design-, Ingenieur-, Forschungs- und Entwicklungsteams zusammen daran, das Design weiterzuentwickeln, um die Implementierung der Komponenten zu optimieren. Daraus entsteht eine detaillierte Stückliste, die von Einkaufs-, Sourcing- und Planungsabteilungen zur Verhandlung mit Zulieferern verwendet wird, um jeder Komponente Teile, Preise, Kontaktpersonen und Produktionsprozesse zuzuweisen. Der Fertigungsplaner erstellt die Zuliefererliste des Unternehmens mit Hilfe der Stückliste.

In Zusammenarbeit mit den Herstellern entwickelt sich die Stückliste weiter in Richtung einer vollständigen Produktstruktur für ein lieferfertiges Endprodukt. In der Fertigung, ob intern oder bei externen Unterlieferanten und Fabriken, nutzen Maschinenführer die Stückliste und ihre beigelegten Designskizzen für die Abläufe. Danach nutzt das Montageteam diese Produktstruktur für Arbeitsanweisungen.

Auch die an Qualitätskontrolle, Tests und Dokumentation für das Produkt beteiligten Personen beziehen sich auf die Stückliste, etwa bei der Erstellung eines Benutzerhandbuchs. Für das Inventar verantwortliche Personen nutzen sie, um Inventare und Kataloge zu führen. Schließlich wird sie eventuell noch vom Vertriebsteam genutzt, um eigene Versionen der Stückliste für vom Endkunden konfigurierbare Produkte anzulegen.

Eine kurze Geschichte der Stückliste

Bevor die Industrie von Computern geprägt war, suchten Fertigungsplaner und Inventarverwalter immer nach der optimalen Bestellmenge, um Lager- und Bestellkosten zu minimieren. Vor dem Zweiten Weltkrieg arbeiteten Ingenieure bereits mit frühen Versionen von Stücklisten, um die Komponenten in einer technischen Zeichnung anzugeben. Diese Praxis war aus einem Anstieg der Anzahl materialwirtschaftlicher Methoden während des Ersten Weltkrieges entstanden, als große Bestellungen von Kriegsgütern in einer Zeit der Ressourcenknappheit schnell abgewickelt werden mussten.

Umfassendere Ansätze zur Produktionsplanung entstanden in den 60er Jahren, als Toyota das Konzept der Just-in-time-Produktion (JIT, bedarfssynchrone Produktion) entwickelte, die sich später zum Lean Manufacturing (schlanke Produktion) weiterentwickeln sollte. In den Vereinigten Staaten wurde ein ähnlicher Ansatz erfunden: Material Requirements Planning (MRP, Materialbedarfsplanung). Dieser Ansatz wurde zunächst 1964 von Black & Decker übernommen, danach auch von Größen der Elektronikbranche, wie IBM und Royal Philips Electronics. Bis zum Jahr 1975 hatten 700 Unternehmen die MRP implementiert. 1981 war die Zahl auf 8000 gestiegen, wobei mehr als 600 verschiedene Lösungen zur Verfügung standen. Jetzt konnten Unternehmen den Materialbedarf anhand eines Produktions- und Einkaufsplans abschätzen, der auf den in der Stückliste aufgeführten Teilen basierte. So wurden Inventare reduziert, pünktliche Lieferungen gewährleistet und die Materialverfügbarkeit besser auf die Anforderungen der Fertigung und des Markts abgestimmt.

In den 1980er Jahren wurde das System noch um Elemente der Finanzanalyse, des Marketings, des Personalwesens und der Buchhaltung erweitert. Es nannte sich jetzt MRP II, wobei das MRP nun für Manufacturing Resources Planning stand. In den 1990er-Jahren wurde mit dem Enterprise Resource Planning eine integrative Lösung entwickelt. Heutzutage ist die Industrie von Digitalisierung, Fertigung auf Abruf, Globalisierung, hoher Komplexität und Individualisierung der Produkte sowie der schnellen Entwicklung neuartiger, leistungsstarker Materialien und Produktionsprozesse geprägt. Große Organisationen nutzen komplexe Softwaresysteme, um Inventare, neue Produktentwicklungsprozesse und die Produktionsplanung über ihre gesamte Produktreihe hinweg zu verwalten. Diese basieren im Kern aber immer noch auf derselben MRP-Kalkulation.

Die Stückliste ist neben dem Produktionsplan und den Bestandsaufzeichnungen immer noch das wichtigste Dokument, umfasst aber viel detailliertere Informationen, die hierarchisch in mehreren Stufen strukturiert und zunehmend mit anderen Produktstrukturen verwoben sind. Fortschrittliche CAD-Systeme können direkt aus der CAD-Zeichnung die Mengen der benötigten Materialien und Komponenten extrapolieren und exportieren. Diese Daten können als einfache Tabelle oder als Datenbankdatei zum Import in MRP- oder ERP-Systeme exportiert werden und dann für Materialbestellungen, Auftragsverarbeitung, die Rückverfolgbarkeit von Materialien, Kostenkalkulation und Ressourcenplanung genutzt werden.

Wert der Stückliste

Die Erstellung einer Stückliste bringt mehrere Vorteile mit sich.

-

Sie hilft, den Einkauf von Rohmaterialien zu planen.

-

Sie bietet eine Kostenkalkulation.

-

Sie ermöglicht es, die Materialanforderungen zu verfolgen und zu planen.

-

Sie gewährleistet die Genauigkeit von Dokumenten, wie Designzeichnungen, Zuliefererlisten und Materialdatenblättern.

-

Wenn mehrere Stücklisten kombiniert werden, können Einkaufsabteilungen eher durch Großbestellungen Logistik- und Lieferkosten senken.

-

Unternehmen haben ihr Inventar damit im Griff.

-

Sie sorgt für eine robuste Lieferkette.

-

Sie hilft, Produktionsfehler und Abfall zu vermeiden.

Aus diesen Gründen ist eine Stückliste selbst bei kleinen Produkten mit wenigen Komponenten von Vorteil. Schließlich wird das Produkt überarbeitet und es könnten daraus abgeleitete Designs mit ähnlichen Komponenten folgen; der Überblick ist also nützlich für das Unternehmen. Dennoch müssen Entwicklungsteams nicht zwangsläufig zu Beginn eines Projekts eine komplette Stückliste erstellen. Es gibt verschiedene Arten von Stücklisten für unterschiedliche Phasen eines Projekts. Diese werden wir im nächsten Abschnitt genauer betrachten.

Arten von Stücklisten

Die Konzeptstückliste ist eine anfängliche Liste der Komponenten und jeweiligen Zulieferer mit groben Kostenschätzungen, Mindestbestellmengen und Lieferzeiten. So gewinnen die Entwicklungs-, Management- und Produktionsteams eine grobe Vorstellung von Komplexität und Preis des Produkts.

Die Konfiguration des Produkts und all seine Komponenten werden während des Design- und Konstruktionsverfahrens präzisiert. Im selben Maße entwickelt sich die Stückliste mit detaillierten Informationen weiter. Daraus entsteht die Entwicklungsstückliste (Engineering Bill of Materials, EBOM), die das Produkt am Ende der Designphase aus funktioneller Perspektive beschreibt und für Kostenvoranschläge an bestimmte Zulieferer geschickt wird.

Fertigungsteams prüfen die Entwicklungsstückliste und können so verlässliche Preise sowie zusätzliche Anforderungen bezüglich Verpackung, Versand, Nachbearbeitung, Montage, Werkzeugbestückung und Änderungsanträgen (Engineering Change Request, ECR) angeben. Komponenten durchlaufen eventuell mehrere Iterationen, um sie für die Fertigung zu optimieren (DFM) und es werden neue Zulieferer kontaktiert. Daraus entsteht die Produktionsstückliste (Manufacturing Bill of Materials, MBOM). Sie ist die endgültige Vorgabe für ein vollständiges, verkaufsfähiges Produkt einschließlich aller Unterbaugruppen, der Verpackung und Packungsbeilage, des Handbuchs sowie nicht gefertigter Verbrauchsgüter wie Klebstoff, Schrauben und Verbindungselementen, Lack, Beschichtungen, Etiketten und auch Drähten, Formmaterialien, Verpackungsstanzen, Montagevorrichtungen, Tampondruckplatten usw.

Die Vertriebsstückliste (Sales Bill of Materials, SBOM) ist komplett unabhängig von den intern für die Produktentwicklung des Unternehmens erstellten Stücklisten. Sie kommt ins Spiel, wenn ein Produkt während der Vertriebsphase vom Kunden konfiguriert werden kann. Ein Beispiel wäre ein Kunde, der in einem Schuhgeschäft einen Abdruck seiner Füße anfertigen lässt und dann mit einer Konfigurierungssoftware am Touchscreen im Laden einen maßgefertigten Schuh erstellen kann. Der Auftragsbeleg würde dann zunächst den übergeordneten Artikel („Schuh X“) aufführen und die Komponenten darunter als untergeordnete Artikel: Die mit 3D-Druck maßgefertigte Zwischensohle, die auf Basis des Fußabdrucks für optimale Passform sorgt, Stoff und Schnürsenkel in den vom Kunden gewünschten Farben usw. Das wäre ein Beispiel für eine Verkaufsstückliste, oder in diesem Fall eine konfigurierbare Stückliste (Configurable Bill of Materials, CBOM).

Die Stückliste im Vergleich zu den Herstellungskosten

Die Produktionsstückliste ist zwar sehr detailliert, gibt aber immer noch nicht die letztendlichen Herstellungskosten (Cost of Goods Sold, COGS) wieder. Wenn die Gesamtkosten pro Stück bei 25 € liegen, können Sie den Artikel realistisch gesehen nicht für 35 € verkaufen und dabei Gewinn machen. Sie müssen diese Zahl eher verdreifachen oder sogar vervierfachen.

Versteckte Kosten, die in der Stückliste nicht berücksichtigt werden, müssen unbedingt beachtet werden. Dazu gehören Einfuhrzölle und -abgaben, Versand, SKU-Lagerkosten, Prüfvorrichtungen und defekte oder zurückgegebene Produkte, vor allem aber auch Forschung und Entwicklung, Marketing, Vertrieb, Kundenservice und interne Arbeitskosten. Außerdem ist es wahrscheinlich, dass auf Grund von Mindestbestellmengen Teile übrigbleiben. Wenn Sie beispielsweise Stahlblech benötigen, das pro Tonne verkauft wird, und ihre Produktionscharge nur 8100 kg erfordert, bleiben 900 kg Stahlblech, also 10 % der gesamten Bestellung, übrig.

Elemente einer Stückliste

Eine Stückliste sollte also für jedes Produkt erstellt werden. Nun stellt sich die Frage, was sie enthalten muss. Stücklisten sind mit der Zeit immer detaillierter geworden, um immer mehr Informationen zum Design, den Zulieferern, Materialien und Prozessen wiederzugeben. Der Aufbau der Stückliste variiert je nach Branche, Unternehmen und Produktkategorie. Wenn ein Produkt beispielsweise Leiterplatinenunterbaugruppen enthält, steht in der Stückliste in der Regel eine Kennzeichnung, wo diese Teile in die Leiterplatine passen.

Für alle an Produktionsprozessen beteiligten Branchen sollten Stücklisten die folgenden Elemente enthalten:

- Projektbeschreibung

- Person, die die Stückliste erstellt hat

- Versionsnummer und -datum, um Rückverfolgbarkeit und aktuelle Informationen zu gewährleisten

- Name, Nummer und Beschreibung von Komponenten. Die Nummern können seriell vergeben oder bedeutungstragend sein; beispielsweise könnte FSM-M3H5-0003 eine Feststellmutter des Typs 3 mit einem Gewindedurchmesser von 3 mm und einer Höhe von 5 mm beschreiben.

- Benötigte Anzahl jeder Komponente

- Die Maßeinheit, zum Beispiel Stück, Millimeter, Gramm oder Tonnen.

- Kritikalität (Ja/Nein): Gibt an, ob die Komponente ausschließlich über einen bestimmten Zulieferer erhältlich ist.

- Phase: Gibt das Entwicklungsstadium einer Komponente an, wie etwa „nicht herausgegeben“, „im Design“ oder „in Produktion“.

Häufig in der Stückliste angegebene Zusatzinformationen:

- Zuliefererdaten, wie Unternehmen, Kontaktpersonen, Lieferzeiten, Mindestbestellmengen, Zahlungs- und Lieferkonditionen.

- Zuliefererfreigabe: Eine binäre Angabe, ob der Zulieferer das Teil für die Fertigung freigegeben hat

- Qualitätsstandards

- Preise für Einheiten, Werkzeugbestückung, Proben und Summenpreise

- Beschaffungsart: Gibt an, wie ein Produkt hergestellt wird, beispielsweise Lager- oder Maßanfertigung.

- Verwendungsnachweis: Gibt an, in welchen anderen Produkten die Komponente implementiert wurde.

- Notizen, Folgeaktionen und offene Fragen sorgen dafür, alle Beteiligten auf dem aktuellen Stand des Projekts zu halten.

- Änderungsanträge: Von den Ingenieurteams erbetene Änderungen.

Die Zeilen mit den Komponenten werden wie folgt gruppiert.

- Standardkomponenten

- Maßgefertigte Teile: Hier ist in der Regel eine zusätzliche Spalte für fixe Investitionskosten wie Werkzeugformen, Halterungen und Vorrichtungen nötig.

- Vom Hersteller erhobene Kosten für Arbeits- und Gemeinkosten sowie Gewinn. Dieser Posten kann bis zu 30 % des Produkts betragen, sinkt aber für gewöhnlich mit steigender Produktionsmenge.

- Prozentualer Ausschuss (gefertigte Einheiten, die an der Qualitätskontrolle scheitern)

- Verpackungskosten

- Versandkosten

Vorlage für eine Stückliste (kostenloser Download)

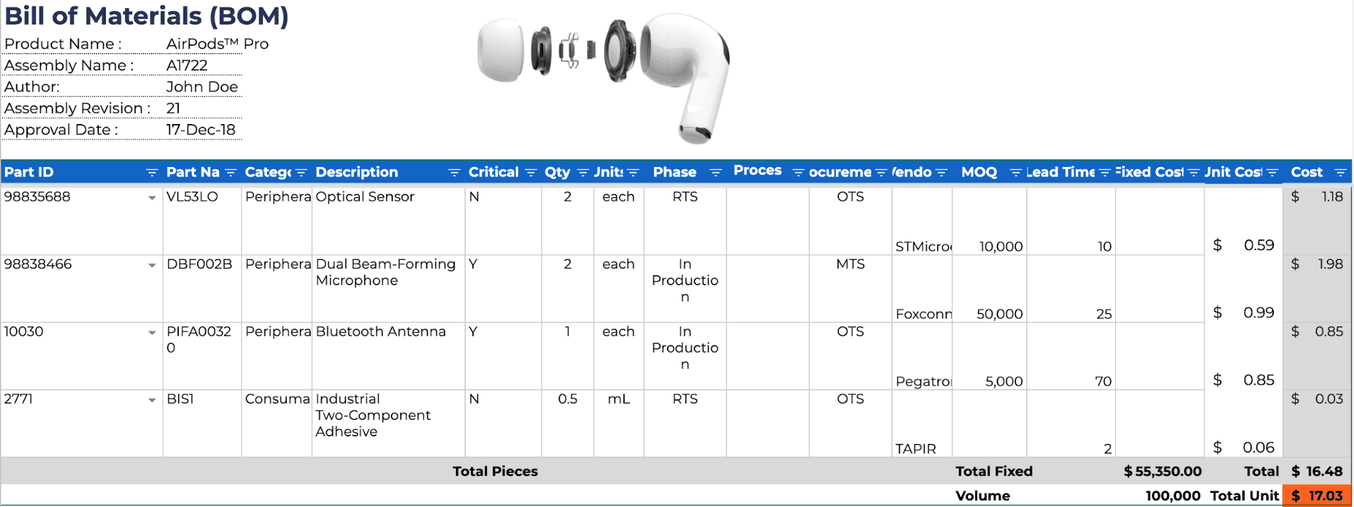

So weit zur Theorie, doch ein Blick auf ein Praxisbeispiel einer Stückliste gibt noch mehr Aufschluss. Wir haben eine simulierte Stückliste mit den Teilen und Baugruppen, die für das bekannte Produkt AirPods Pro von Apple vorstellbar wären, erstellt.

Diese Vorlage können Sie als Ausgangspunkt für die BOM Ihres Produkts nutzen, anstatt eine von Grund auf aufzusetzen. Klicken Sie einfach oben rechts auf „Vorlage verwenden“, um sie zu kopieren. Dann können Sie nicht benötigte Daten löschen und die Tabellen und Spalten anhand Ihrer Anforderungen bearbeiten.

Beachten Sie, dass diese Stückliste zwar auf echten Daten zum Produkt basiert, als Unternehmensdokument jedoch völlig frei erfunden wurde.

Vergleich zwischen Preiskalkulationen und der Stückliste

A BOM can be a valuable tool for comparing different manufacturing processes. You can list the options for making a part as separate rows under the same Part ID and activate one at a time towards the final cost estimation. In Google Sheets, this can be done using the Hide Row function. But how do you estimate the cost of a part at the stage of a concept BOM without having received any quotations from suppliers?

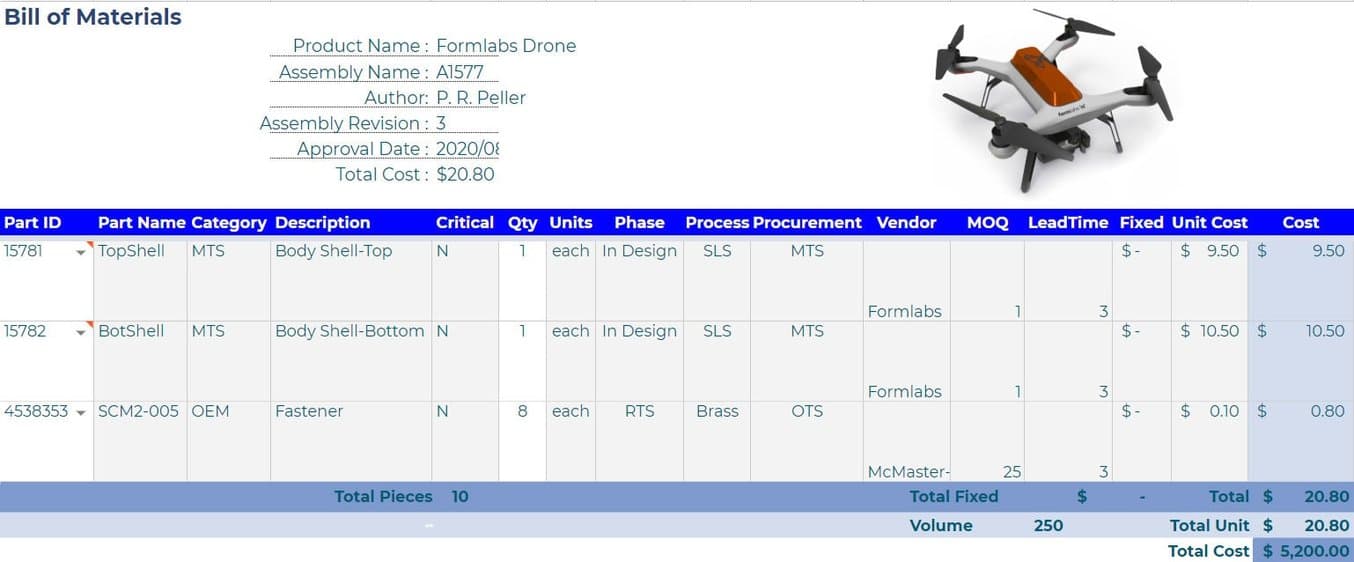

Let’s say we want to develop our own Formlabs drone that would look something like this:

Original Drohnen-Design: Solo von 3DR.

Es soll sich um eine limitierte Reihe von 250 Stück als Werbegeschenke im Zusammenhang mit dem SLS-3D-Drucker (selektives Lasersintern) Fuse 1 handeln. Jetzt möchten wir unterschiedliche Fertigungsverfahren vergleichen, um zu sehen, ob es wirtschaftlich ist, einige Komponenten mit 3D-Druck herzustellen – zum Beispiel das Gehäuse aus robustem Nylon. Aus den herkömmlichen Fertigungstechniken wählen wir Vakuumformen und Spritzguss als Alternativen.

Wie Sie in unserem Leitfaden zu Fertigungsprozessen für Kunststoffe nachlesen können, handelt es sich beim Vakuumformen um ein häufig eingesetztes Verfahren zur Herstellung einfacher Teile, bei dem im Gegensatz zu anderen Formenbautechniken nur geringe Kosten für die Werkzeugbestückung anfallen. Spritzgießen ist das am meisten verbreitete Verfahren zur Massenfertigung von Kunststoffteilen; die Formen sind jedoch komplex und kostspielig. Der 3D-Druck erfordert keine Werkzeugbestückung, ist aber durch die höheren variablen Kosten bei mittleren und hohen Stückzahlen weniger konkurrenzfähig.

Der Vorteil beim 3D-Druck liegt darin, dass Entwickler durch die unbegrenzten geometrischen Möglichkeiten bestimmte Komponenten, wie Verbindungselemente, in das Design integrieren und somit entfallen lassen können. Außerdem können komplexe innere Verstärkungsstrukturen wie Verrippung und Gitterstrukturen integriert und das Gehäuse folglich reduziert oder sogar vollständig integriert werden. Dies wiederum vereinfacht die Stückliste, die Produktionsplanung und die Montage.

Die Kostenkalkulation für ein mit SLS 3D-gedrucktes Teil ist recht simpel: Sie nehmen die Rohmaterialkosten pro Kubikzentimeter und multiplizieren sie mit dem Volumen des Teils. Rechnen Sie dann einen geringen zusätzlichen Betrag ein, um die für die Reinigung und Nachbearbeitung jedes Teils benötigte Arbeitszeit sowie Materialausschuss und Energieverbrauch des Geräts zu berücksichtigen. In unserem Beispiel haben wir diese verdeckten Kosten außen vor gelassen, da die mit Spritzguss und Vakuumformen gefertigten Drohnengehäuse aufgrund der höheren Anzahl zu montierender Komponenten zusätzliche Arbeitszeit erfordern. Außerdem werden in Fabriken Posten für Arbeitszeit, Gemeinkosten und Gewinn eingerechnet, die die mit 3D-Druck verbundenen verdeckten Kosten ausgleichen.

Wir bleiben für den 3D-Druck und den Spritzguss mit ABS beim selben Volumen für das Teil, da die Teile beim Spritzguss etwas dickere Wände benötigen, beim 3D-Druck aber auch zusätzliches Material für die Innenstruktur erforderlich ist.

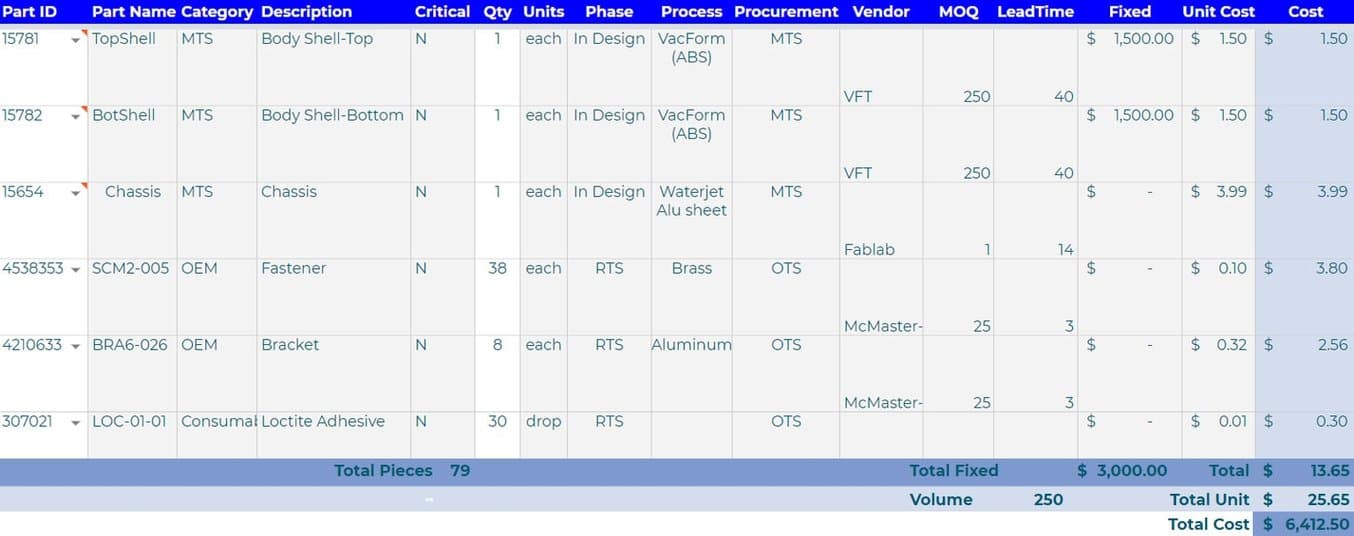

Dank der Integration von Komponenten, benötigt die Drohne, außer den beiden 3D-gedruckten Gehäuseteilen, nur acht Verbindungselemente. Es folgt die (vereinfachte) Stückliste für den 3D-Druck des Drohnengehäuses mit dem Fuse 1:

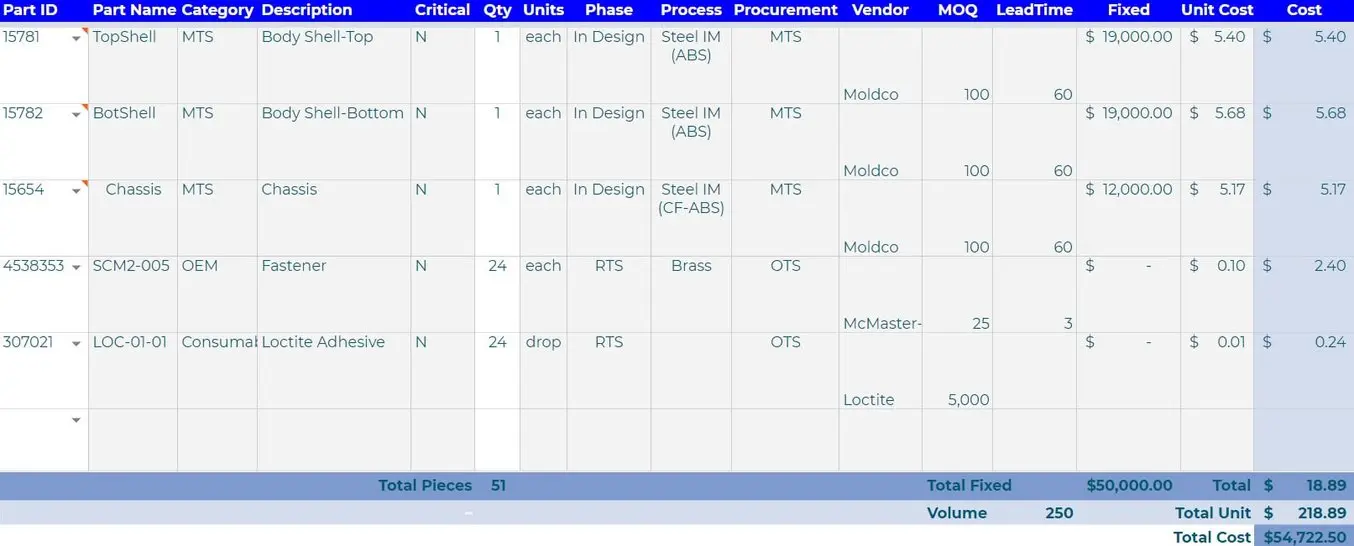

Die Kostenkalkulation für ein spritzgegossenes Teil umfasst genug Parameter, um eine wissenschaftliche Abhandlung darüber zu verfassen. Wichtig sind hier das Material für die Form, Arbeitskosten, die Oberflächenqualität, die Anzahl der Durchgangsbohrungen, Hinterschnitte, benötigte Seitenschieber (pro Stück ist hier mit 800–1600 EUR an zusätzlichen Werkzeugbestückungskosten zu rechnen), Einfallkerne, Abkühlzeit (wobei diese stark von der Wandstärke und den Anspritzpunkten abhängt), Auswerferstifte, Komplexität der Trennfläche und die Passungsauslegung. Eine einfache, einteilige Form mit Außendimensionen von mehreren Zentimetern kostet zwischen 1600 und 4100 EUR, während eine komplexe Form mit mehreren Hohlräumen für ein großes Teil über 80 000 EUR kosten kann. Eine Stahlform kann mehr als 10 Millionen Zyklen lang halten. Eine Aluminiumform ist hingegen günstiger, hält in der Regel aber auch nur für 50 000 bis 200 000 Durchgänge.

Beim Spritzgießen ist es wirtschaftlicher, Gehäuse und Chassis zu trennen, wodurch zusätzliche Komponenten auf der Stückliste auftauchen. Hier ist die Stückliste für dasselbe Produkt, aber unter Verwendung des für den Spritzguss optimierten Designs.

Der Preis beträgt deutlich mehr als das Zehnfache des Preises für das 3D-gedruckte Pendant. Selbst wenn wir die Kosten für die Form mit Rapid Tooling und Aluminium reduzieren, nähern sich die Preise erst bei 5000 und mehr Einheiten an.

Ein thermogeformtes Gehäuse ist kostengünstiger und zieht in unserem Beispiel bei ungefähr 500 Teilen mit dem 3D-Druck gleich. Beachten Sie jedoch, dass die Geometrie weiter vereinfacht wurde und daher keine strukturellen oder Befestigungselemente in das Teil integriert sind. Diese erfordern zusätzliche Komponenten und Montagezeit. Die folgende Stückliste zeigt eine Lösung mit einer mit Wasserstrahl geschnittenen Aluminiumchassis, die über Halterungen mit den thermogeformten Gehäuseteilen verbunden ist.

Zusammenfassung

Die Stückliste betrifft von der Anfangsphase der Produktentwicklung bis hin zur Vertriebsphase mehrere Abteilungen. Sie entwickelt sich von der Konzeptstückliste als einfache Liste über die Entwicklungsstückliste zur kompletten Produktionsstückliste und gegebenenfalls einer Vertriebsstückliste weiter. Heutzutage muss eine Stückliste so umfassend, strukturiert und detailliert wie möglich sein und über die entsprechenden Anhänge verfügen, um das Produktionsmanagement unternehmensweit zu optimieren.

3D-Drucker sind, genau wie die Stückliste, nützliche Werkzeuge in allen Phasen der Produktentwicklung. Dadurch, dass Prototypen einfach, kostengünstig und schnell produziert werden können, um Form, Passung und Funktion zu prüfen, können Design- und Ingenieurteams Änderungen schnell testen und implementieren und Produkte so letztendlich schneller auf den Markt bringen.

Erfahren Sie mehr über 3D-Drucker sowie darüber, wie führende Hersteller den 3D-Druck nutzen, um Geld zu sparen und Durchlaufzeiten vom Design bis zur Produktion zu verkürzen.