Additive Synthese – KORG Berlin macht innovative Klangerzeugung greifbar mit 3D-Druck

KORG Berlin ist eine 2020 gegründete, unabhängig agierende Tochter des weltweit bekannten Instrumentenherstellers KORG INC aus Japan. Gemeinsam mit CEO Tatsuya Takahashi, dem Pionier hinter ikonischen Synthesizern wie Minilogue, Monotron und Volca, arbeiten zehn Mitarbeiter*innen an dringend benötigten Impulsen zur Revitalisierung der Synthesizer-Szene, die zum einen vom Trend zu Software-Instrumenten bedroht ist und sich zunehmend mit der Neuauflage legendärer Instrumente aus den 1980er Jahren zufrieden zu geben scheint.

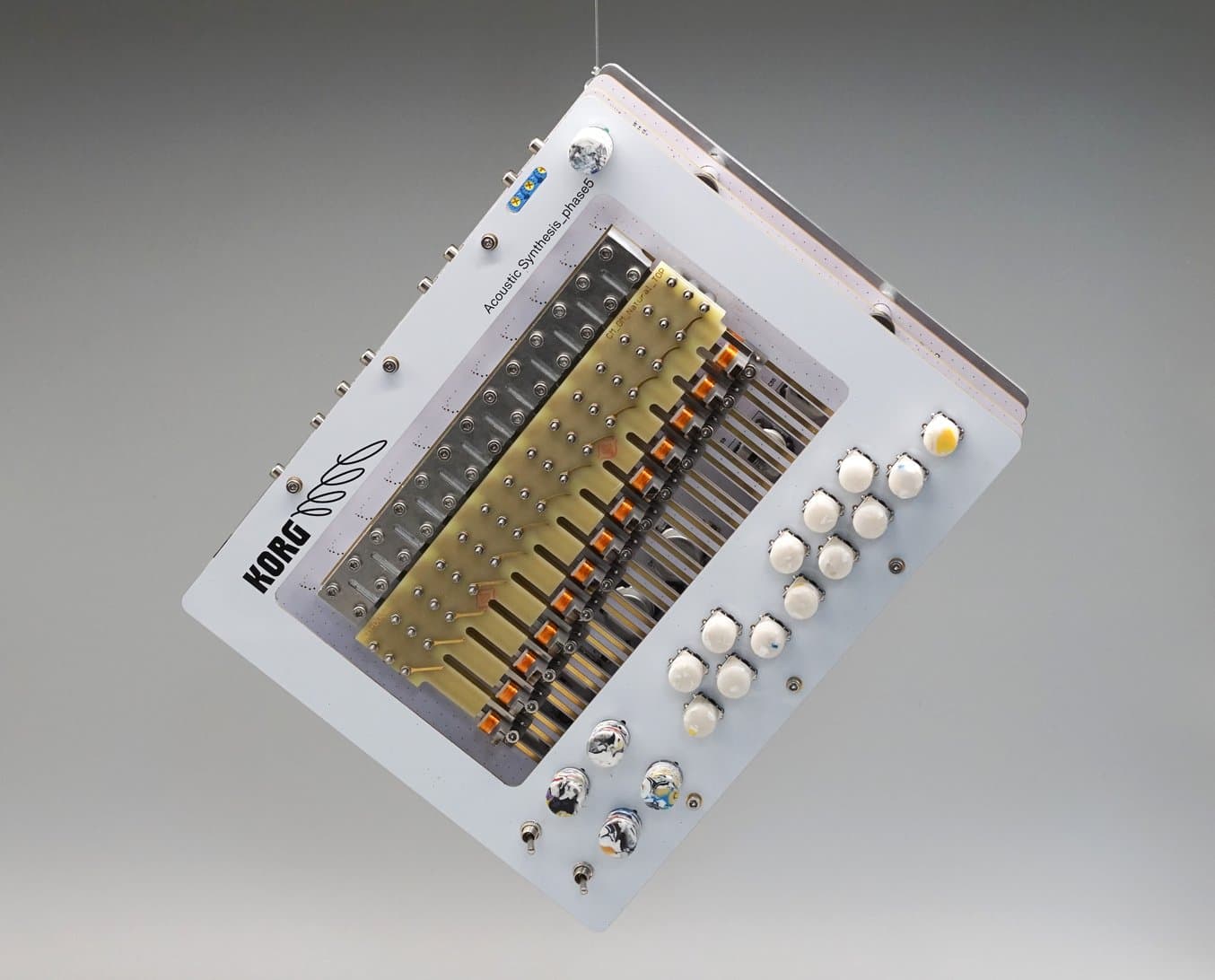

Die Herausforderung von KORG Berlin bestand darin, mit nur einem kleinen Team Ideen fernab des Altbekannten zu erforschen. Nicht nur entwickelten sie dabei einen neuen Synthesizer, sondern eine gänzlich neue Form der Synthese, die sie mit ihrem Prototypen Acoustic Synthesis_phase5 auf der Messe Superbooth 2023 vorstellten.

Wir haben mit Lukas Hartmann, Hardwareentwickler, und Samantha Melnyk, Sustainability & Communications Designerin, über die Bedeutung von Rapid Prototyping für die Exploration innovativer Ideen gesprochen.

Acoustic Synthesis_phase5 – Der erste akustische Synthesizer

Die Möglichkeiten der Digitalität haben die Musikproduktion revolutioniert. Bereits ein Laptop kann ein Kinderzimmer in ein Tonstudio verwandeln. Denn Instrumente und Effekte, die früher aufwändige Einzelstücke waren, können heute weitestgehend durch unendlich duplizierbare digitale Äquivalente ersetzt werden. Die meisten Hersteller haben diesen Trend erkannt und konzentrieren sich immer stärker auf die Entwicklung musikalischer Software-Lösungen.

KORG Berlin beschreitet hingegen einen eigenen Weg. Das Team ist überzeugt, dass analoge Instrumente besondere Vorteile haben, die von Software nicht ersetzt werden können. Insbesondere die physische Fühlbarkeit und Unvorhersehbarkeit von realen Instrumenten begeistert sie, denn diese lädt Musizierende zum intuitiven Experimentieren ein und regt neue Ideen an.

Mit dem Acoustic Synthesis_phase5 hat KORG Berlin diese Eigenschaften besonders hervorgehoben. Das innovative Prinzip akustischer Synthese verbindet die Kontrollierbarkeit von Synthesizern mit der organischen Rohheit akustischer Instrumente, indem Stimmgabeln als Klangerzeuger mit magnetischen Feldern in Schwingung gebracht werden.

Die Besonderheit: Die Stimmgabeln interagieren mit ihrer räumlichen Umgebung. Sie können mit Fingern gezupft oder abgedämpft werden und bilden, wie bei einer Gitarre, Feedbackschleifen, wenn ihr Signal von Wänden oder Verstärkern auf sie zurückgeworfen wird. Der Acoustic Synthesis_phase5 bringt Musizierende zurück aus der willkürlichen Digitalität in das analoge Hier und Jetzt, denn „die mechanischen Teile reagieren beispielsweise auf die Raumtemperatur und klingen in jedem Studio unterschiedlich. Da wirken komplexe physikalische Prozesse, die man nicht einfach in einer Software replizieren kann”, erklärt Lukas.

Das Instrument des Prototyping – Betriebsinterner 3D-Druck macht Ideen greifbar

Genauso wie der Acoustic Synthesis_phase5 den Kreativprozess für Musizierende greifbar macht, nutzt KORG Berlin 3D-Druck als Instrument, um seine Konzepte in die analoge Welt zu bringen und neue Inspirationen zu gewinnen, die für seine Innovatoionen so wichtig sind. „Wenn wir physische Objekte herstellen wollen, an denen Nutzer*innen Freude haben sollen, dann müssen auch wir als Designer*in Freude daran haben, diese herzustellen und mit diesen physisch zu interagieren”, erklärt Lukas.

Seit der Gründung von KORG Berlin war 3D-Druck daher ein essenzieller Bestandteil der Werkstatt und wesentliches Werkzeug zur Entwicklung des Phase 5. „Als wir zu Beginn überlegten, welche Maschinen wir für unser Prototyping kaufen wollen, stand sofort fest, dass wir 3D-Drucker benötigen”, erinnert sich Samantha. Denn für ihr junges Team ist additive Fertigung längst keine Innovation mehr, sondern der schnellste, unkomplizierteste und günstigste Weg zum Prototyp. „Die meisten in unserem Team kannten 3D-Druck schon aus dem Studium. Für eine Werkstatt wie unsere, die versucht innovative Wege zu gehen, ist es super wichtig, dass wir eine kostengünstige Möglichkeit wie 3D-Druck haben, um Prototypen herzustellen.”

Für die Entwicklung analoger Instrumente sind 3D-gedruckte Prototypen zur Evaluation der Haptik für KORG Berlin unverzichtbar.

Individuelle 3D-gedruckte Teile für innovative Lösungen abseits der Norm

Für Entwickler wie KORG Berlin ist Unabhängigkeit in der Fertigung wichtig, um echte Innovationen erforschen zu können, die mit gängigen Standards der Konkurrenz brechen. Ohne 3D-Druck wäre Hardwareentwickler Lukas auf das bestehende Portfolio von Bau- und Funktionsteilen externer Hersteller beschränkt. Anstatt gänzlich neue Lösungen zu entwickeln, müsste er sich aus dem limitierten Sortiment erhältlicher Bausteine bedienen.

Mit betriebsinterner additiver Fertigung kann Lukas sich voll auf seine Ideen einlassen. Indem er individuelle Komponenten druckt, spart er sich Zeit und Energie für die Suche nach bestellbaren Teilen, die seine Anforderungen meist nur schlecht erfüllen.

„Durch die 3D-Drucker haben wir größeren kreativen Spielraum, weil wir uns nicht an bestehenden Teilen und bestehenden Standards orientieren müssen. Egal, was wir uns vorstellen, können wir einfach drucken, anstatt stundenlang Warenhäuser nach vorrätigen Teilen zu durchsuchen”, erklärt Lukas.

Betriebsinterner 3D-Druck reduziert Wartezeiten um 90 % und ermöglicht spontane Kreativität

Spontanität ist ein wesentlicher Bestandteil von Kreativprozessen. Die Synthesizer von KORG Berlin sind daher dafür entwickelt, im direkten Kontakt mit dem Instrument Klänge in Echtzeit zu gestalten. Auch in ihrer Entwicklung setzen Lukas und Samantha auf spontane Impulse, die jedoch Gefahr laufen, von langen Lieferzeiten notwendiger Teile erstickt zu werden. Denn bis Bestellungen eintreffen, können mehrere Tage vergehen und die Inspiration längst verloren sein.

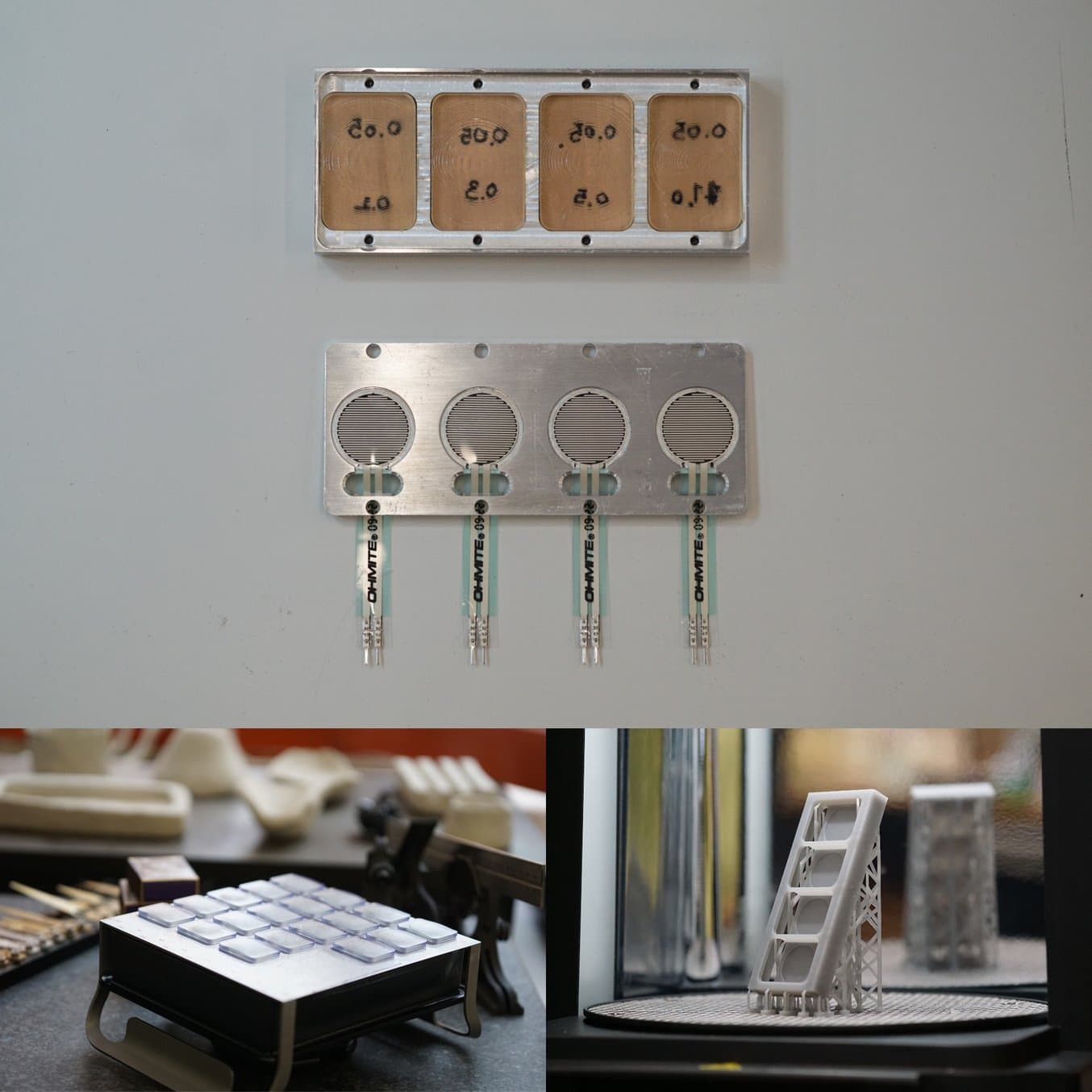

Für maßgefertigte Kunststoffteile funktionaler Prototypen setzt KORG Berlin auf den präzisen SLA-3D-Druck von Formlabs, wie für diese Führung eines Sliders aus Rigid 4000 Resin.

Durch betriebsinternen 3D-Druck werden Wartezeiten gegenüber der Bestellung von externen Herstellern drastisch von 3 Tagen auf wenige Stunden reduziert. So bleiben Lukas und Samantha im kreativen Fluss. Darüber hinaus bauen sie durch die eigene Fertigung von Teilen eine Beziehung zu ihren Entwicklungen auf, was für Lukas die Grundlage dafür ist, dass auch Musizierende später eine Beziehung zu den Instrumenten aufbauen. „Mit 3D-Druck sparen wir uns nicht nur Lieferzeiten, sondern stehen zusätzlich in ständiger Interaktion mit unseren Entwicklungen. Wenn wir Instrumente bauen wollen, zu denen Musiker*innen eine Verbindung aufbauen sollen, dann müssen wir selber eine Beziehung zu diesen haben, anstatt jeden Produktionsschritt auszugliedern”, ist Lukas überzeugt.

| durchschnittliche Lieferzeit pro Teil (externe Bestellung) | durchschnittliche Druckzeit pro Teil | Reduktion der Durchlaufzeit mit 3D-Druck |

|---|---|---|

| 3–4 Tage | 5–7 Stunden | 90 % |

Für Samantha geht die Produktion von analogen Instrumenten mit einer großen Verantwortung einher, die ihrer Meinung nach zu lange von der Synthesizer-Branche unbeachtet blieb. Denn jedes Hardware-Instrument erfordert sowohl in der Fertigung, als auch der Entwicklung natürliche Ressourcen. KORG Berlin versucht seine Instrumente daher möglichst nachhaltig zu gestalten. Durch den 3D-Druck von Teilen vor Ort spart das Team CO2-Emissionen des sonst notwendigen Transports. „Teile betriebsintern und mit Material zu drucken, das wir bereits vor Ort haben, anstatt verschiedene Komponenten liefern zu lassen, die eventuell gar nicht funktionieren, kann wirklich eine Unterschied in Sachen Nachhaltigkeit machen”, erklärt Samantha.

Stereolithographie – Die erste Geige im Prototyping

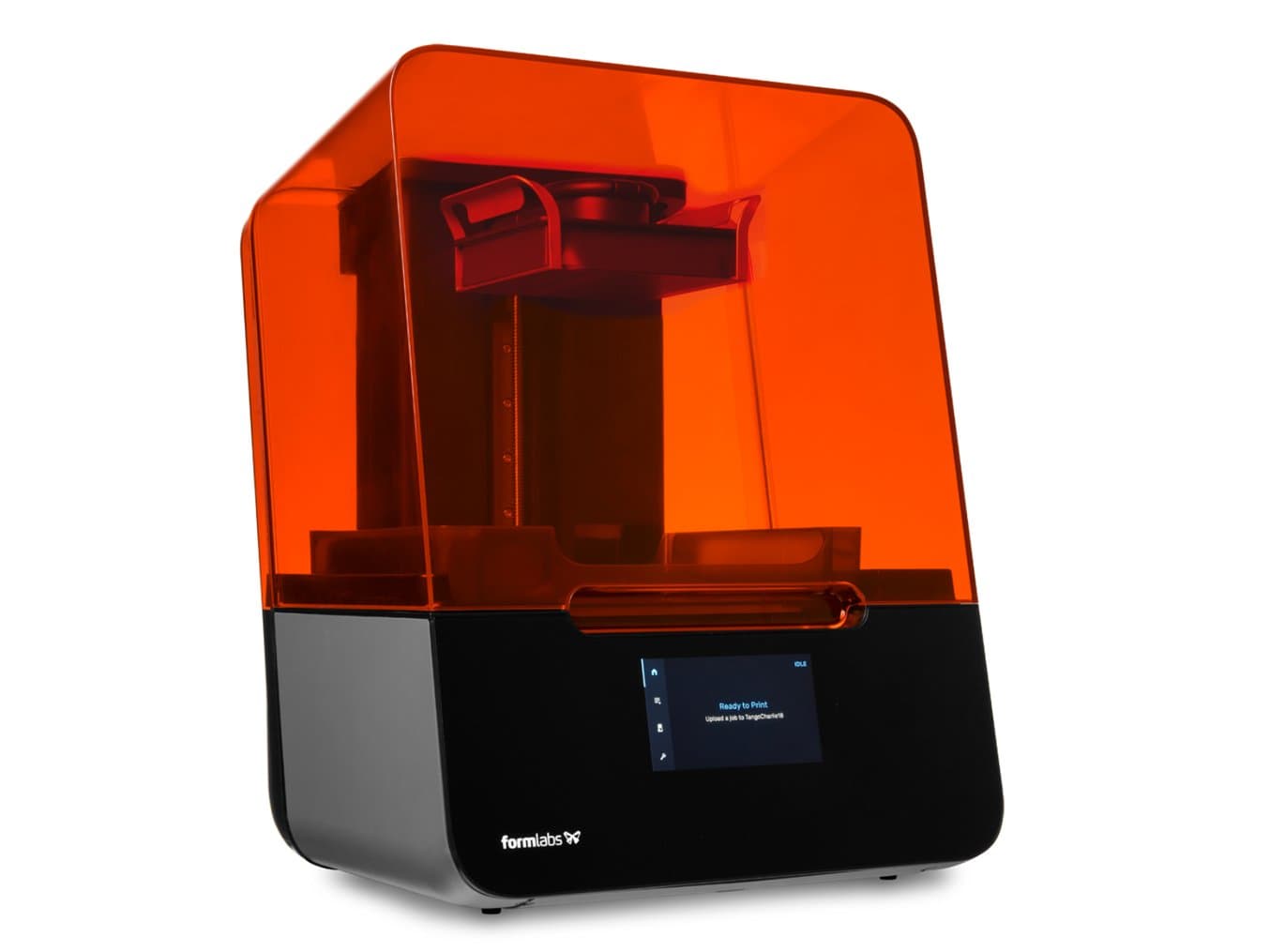

Lange Zeit stand KORG Berlin nur FDM-3D-Drucker (Fused Deposition Modeling bzw. Schmelzschichtung) zur Verfügung. Seit der Anschaffung des SLA-3D-Druckers (Stereolithographie) Form 3+ mit all seinen Vorteilen werden die FDM-Drucker kaum mehr von ihnen genutzt.

Mit SLA kann ich so viel umsetzen, das mit FDM unmöglich wäre. Andersherum kann ich das nicht behaupten.

Lukas Hartmann, Hardwareentwickler

Der erste große Vorteil der SLA-3D-Drucker von Formlabs ist ihre große Zugänglichkeit, dank der einfachen Vor- und Nachbearbeitung der Druckaufträge. Im Gegensatz zum FDM-Druck benötigt der Form 3+ keine Vorerfahrungen oder langwieriges Experimentieren mit Druckeinstellungen, sondern ermöglicht auch Einsteigern absolut verlässliche und schnelle Ergebnisse. „Der Form 3+ bringt uns totale Reproduzierbarkeit und druckt dasselbe Teil immer wieder perfekt”, erklärt Lukas. Denn die optimalen Parameter, die Ausrichtung des Druckteils sowie notwendige Stützstrukturen werden in PreForm automatisch generiert. Bei KORG Berlin können so alle Kolleg*innen sorgenfrei 3D-drucken, wodurch das kleine Team Flexibilität gewinnt und die Entwicklungszeit beschleunigt.

Der [Form 3+] ist unglaublich einfach zu benutzen. Mit SLA-3D-Druck müssen wir uns keine Gedanken über die Geometrie unserer Teile machen und uns beispielsweise über die Nachbearbeitung sorgen, weil das Druckteil automatisch ausgerichtet wird. So haben wir einen sehr schnellen Arbeitsprozess. Gerade für ein kleines Team wie unseres ist es extrem wertvoll, mit minimaler Nachbearbeitung bereits schön aussehende Teile produzieren zu können.

Samantha Melnyk, Sustainability & Communications Designerin

Durch die einfache Erstellung passender Stützstrukturen kann Lukas auch komplexe Geometrien problemlos 3D-drucken und erhält Designfreiheit, die für ihn mit Fräsen oder FDM-Druck bisher unerreichbar war. „Der Vorteil von SLA ist, dass ich mein Design kaum anpassen muss, dank dem einfachen Druck der Stützstrukturen, der große Toleranzen bietet. Für FDM oder CNC, muss ich regelmäßig Anpassungen vornehmen und ein Stück in mehrere Komponenten zerlegen, um es zu fertigen. Diese Probleme habe ich bei SLA einfach nicht”, erklärt Lukas.

Fehlerfreie Teile – jedes Mal

Von zehntausenden Fachleuten auf der ganzen Welt erprobt. Ganz gleich, ob Sie robuste Hochleistungsteile oder präzise Details benötigen: Der Form 3+ liefert die Lösung.

Präzise Kleinteile in kürzester Zeit für unterbrechungsfreie Entwicklung

Synthesizer sind elektronische Meisterwerke und bestehen aus einer Vielzahl von Kleinteilen, die insbesondere bei KORG Berlins Ansatz akustischer Synthese perfekt positioniert werden müssen, um die optimale Schwingung der Stimmgabeln zu ermöglichen. Hierfür musste Lukas Abstandshalter und Fixierungen in höchster Genauigkeit fertigen. Die Herausforderung für Lukas bestand nicht nur in der großen Anzahl der akkuraten Teile, sondern ebenso darin, dass diese für jede Designanpassung neu konzipiert werden mussten.

Dank der hohen Auflösung und absoluten Verlässlichkeit des Form 3+ fertigte Lukas auch komplexe Kleinteile in höchster Präzision und kürzester Zeit, um die unterbrechungsfreie Entwicklung des Phase 5 zu ermöglichen. „Der Form 3+ hat uns bei der Fertigung all unserer kleinen und geometrisch komplexen Teile mit der hohen Druckgenauigkeit extrem geholfen”, erklärt Lukas.

Komplexe Kleinteile können mit Grey Pro Resin präzise, kostengünstig und schnell 3D-gedruckt werden, um Entwicklungen ohne Unterbrechungen fortsetzen zu können.

Besonders hilfreich war für Lukas die Build Platform 2 des Form 3+, um zeitkritische Produktionen umzusetzen. Durch deren Schnellablösetechnologie druckte er Teile ohne Stützstrukturen direkt auf der Konstruktionsplattform. So sparte er erhebliche Zeit sowie Aufwand für die Nachbearbeitung, und die Teile waren wesentlich schneller einsatzbereit.

„Die neue Build Platform 2 ist ein riesiger Vorteil des Form 3+. Wir können jetzt komplett auf Stützstrukturen verzichten und direkt auf der Konstruktionsplattform drucken. Gerade Teile wie Abstandshalter, die absolut genau sein müssen, können wir jetzt in der XY-Ebene drucken. Das bedeutet, dass gerade enge Toleranzen im Mikrometerbereich viel leichter gedruckt werden können”, sagt Lukas.

Wie Sie Halterungen, Vorrichtungen und sonstige Fertigungshilfen betriebsintern 3D-drucken

Dieses Whitepaper gibt einen Überblick über die Grundlagen der betriebsinternen Herstellung effektiver Halterungen, Vorrichtungen und sonstiger Fertigungshilfsmittel.

Kreativer Freiraum durch Materialvielfalt

Was das Team von KORG Berlin von Anfang an besonders am SLA-3D-Druck begeisterte, war die große Materialvielfalt, die ihnen den Freiraum schenkte, ohne zusätzliche Anschaffungskosten verschiedene konzeptionelle Ansätze auszuprobieren. Nicht nur drucken sie heute daher präzise Abstandshalter für ihre Prototypen kostengünstig mit Grey Pro Resin oder Rigid 4000 Resin, sondern können auch mit hochwertigen Materialien wie Keramik experimentieren und schnell verschiedene Bedienelemente wie Drumpads aus Elastic 50A Resin testen.

Die Materialvielfalt des Form 3+ ermöglicht schnelles Experimentieren und vielfältige Anwendungen wie diese Pads aus Elastic 50A Resin und die prototypische Halterung der Pads aus Grey Resin Pro.

Anstatt verschiedene Geräte für die Verwendung verschiedener Materialien kaufen zu müssen, können Formlabs’ Kunstharze in wenigen Sekunden gewechselt werden. So spart KORG Berlin nicht nur Kosten, die für die Anschaffung spezialisierter Maschinen notwendig wären, sondern erhält darüber hinaus Agilität, um flexibel auf neue Anforderungen und Rückmeldungen von Kunden zu reagieren.

Dass wir leicht mit so vielen Materialien experimentieren können, hilft uns, aufgeschlossen für neue Möglichkeiten zu bleiben. Andere Geräte funktionieren nur mit spezifischen Materialien und sind limitiert in der Art und Weise, wie wir sie nutzen. Der Form 3+ hat solche Limitationen nicht und kontinuierlich werden neue Kunstharze entwickelt, die Materialien ähneln, die wir auch für Endanwendungen nutzen würden. Das ist das Tolle an SLA.

Samantha Melnyk, Sustainability & Communications Designerin

Keramik-3D-Druck erschwinglich und unkompliziert: Das neue Alumina 4N Resin

Mit Alumina 4N Resin kann jeder Keramikteile 3D-drucken und teures Werkzeug und Gussformen gegen beispiellose Gestaltungsfreiheit, reduzierte Produktionskosten und kürzere Durchlaufzeiten austauschen. Im Webinar erfahren Sie, welche Vorteile der 3D-Druck von Keramik bringt, für welche Anwendung dieses geeignet ist und lernen reale Beispiele von Formlabs' Kunden kennen.

Mit SLA-3D-Druck in die Zukunft

Für Entwickler wie KORG Berlin ist 3D-Druck längst keine Innovation mehr, sondern gehört zur unverzichtbaren Grundausstattung für die Erarbeitung und Erprobung neuer Designideen. Die kreative Arbeit ihrer Werkstatt, von der in der Zukunft weitere innovative Produkte wie der Phase 5 zu erwarten sind, können sich Samantha und Lukas kaum noch ohne additive Fertigung vorstellen.

Ich weiß nicht, ob wir ohne 3D-Druck als Werkstatt existieren könnten. 3D-Druck hat uns extrem geholfen und wird immer zugänglicher für Entwickler*innen wie uns. Ich glaube, niemand muss mehr von den Vorteilen additiver Fertigung überzeugt werden.

Lukas Hartmann, Hardwareentwickler

Mit fortlaufender Entwicklung wurde der SLA-3D-Druck immer zugänglicher und ist bei KORG Berlin die erste Wahl für das Prototyping geworden. „Allein wegen der Auflösung, der glatten Oberfläche und der großen Materialauswahl benutze ich unsere SLA-Drucker viel häufiger als die FDM-Drucker”, sagt Lukas.

Kreativität hängt oft am seidenen Faden und muss verfolgt werden, bevor die Inspiration verloren geht. Mit der Flexibilität betriebsinternen SLA-3D-Drucks wird KORG Berlin auch zukünftig Innovationen wie den Acoustic Synthesis_phase5 fertigen.

In Zukunft wird KORG Berlin seine Suche nach innovativen Ansätzen für die analoge Synthese fortsetzen und freut sich, auf die vielfältigen Möglichkeiten und schnellen Iterationen des SLA-3D-Drucks setzen zu können. „Es ist ein enormes Privileg, dass wir heute auf Möglichkeiten wie den 3D-Druck zurückgreifen können. Derartig schnelle Iterationen waren früher undenkbar und eröffnen uns heute ein ganz neues Spektrum an Produkten und Ideen, an denen wir arbeiten können”, freut sich Lukas.