Flame Retardant Resin

Technik

SLA

Steif & fest

41 MPa

3,100 MPa

75 MPa

Druckerserie und Harzmenge auswählen

| Bulk order quantity (L) | Discount % |

|---|---|

| 1 | 0% |

| 30 | 15% |

| 60 | 20% |

| 120 | 25% |

| 240 | 30% |

| 1,000 | 35% |

| 2,000 | 40% |

| 3,000 | 45% |

Verfügt unter anderem über folgende Prüfungen und Zertifikate: Brennbarkeitsprüfung UL 94 V-0 bei 3 mm Dicke; Brennbarkeitsprüfung FAR 25.853 Anhang F, Teil I; ASTM E662 nach FST. Die vollständigen Testergebnisse und Zertifikate finden Sie im technischen Datenblatt

.

Flame Retardant Resin has been added to your cart.

Was spricht für Flame Retardant Resin?

Beschleunigen Sie die Markteinführung ganz ohne die Designbeschränkungen und Vorabkosten der traditionellen Fertigung und drucken Sie isotrope und detailreiche Teile (XY-Auflösung: 25 μm) mit grenzenloser Gestaltungsfreiheit, jederzeit und in beliebiger Stückzahl (von 1 bis 1000).

Zertifiziert flammhemmend

Produzieren Sie flammhemmende 3D-Druckteile, die nach UL 94 V-0 zertifiziert und FAR-bewertet sind und die erforderlichen Zertifizierungsvorschriften für die Verwendung in gefährlichen Umgebungen erfüllen.

Hitzebeständig und kriechfest

Fertigen Sie Teile, die sich in Innenräumen und industriellen Umgebungen mit hohen Temperaturen oder Zündquellen auch langfristig bewähren.

Optik und Haptik spritzgegossener Teile

Stellen Sie Kunststoffteile mit erstklassiger Oberflächengüte her, die die Ergebnisse anderer Fertigungsverfahren wie FDM-3D-Druck weit übertrifft.

Starr und funktional

Produzieren Sie starre, funktionsfähige Teile mit einem Zugmodul von 2,9 GPa, die auch Nacharbeiten wie Bohren, Gewindebohren und Zuschneiden standhalten.

Anwendungen

Flame Retardant Resin ist eine kosten- und zeiteffiziente Lösung zur Herstellung selbstverlöschender Teile.

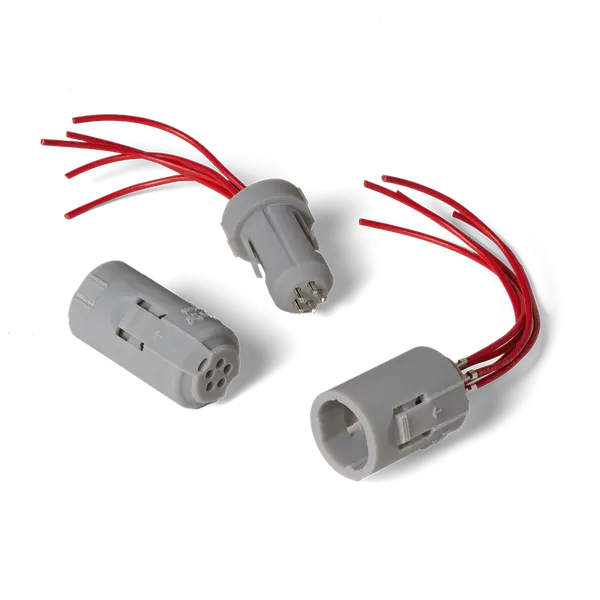

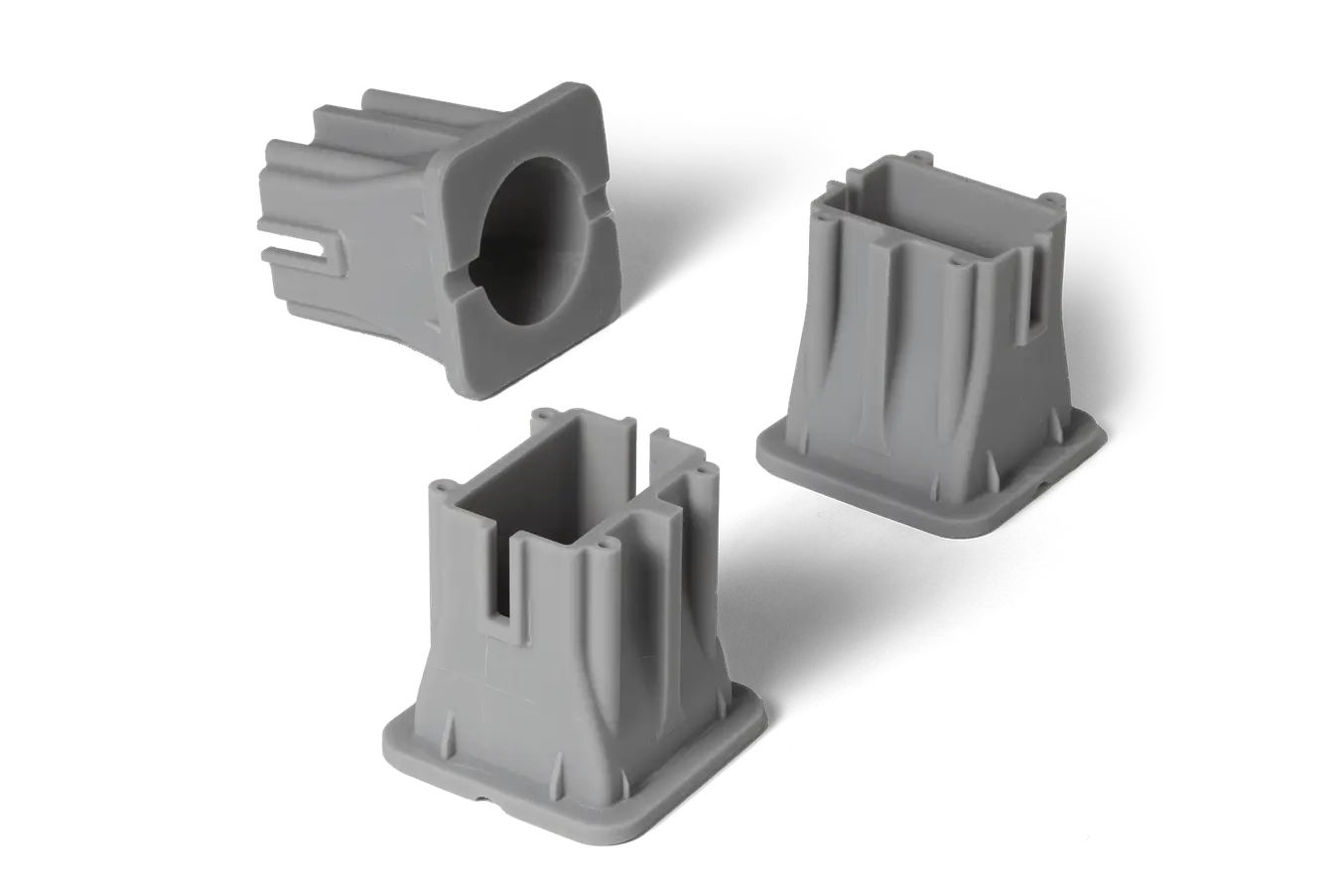

Flame Retardant Resin eignet sich ideal für:

Materialeigenschaften

60 Min. lang nachgehärtet bei 70 °C

Wärmeformbeständigkeitstemperatur bei 0,45 MPa

Wärmeformbeständigkeitstemperatur bei 1,8 MPa

Zugmodul

Maximale Zugfestigkeit

Bruchdehnung

Izod-Schlagzähigkeit (gekerbt)

80 Min. lang nachgehärtet bei 120 °C

Wärmeformbeständigkeitstemperatur bei 0,45 MPa

Wärmeformbeständigkeitstemperatur bei 1,8 MPa

Zugmodul

Maximale Zugfestigkeit

Bruchdehnung

Izod-Schlagzähigkeit (gekerbt)

Nachbearbeitung

Waschen

Das Fundament jedes Workflows zur SLA-Nachbearbeitung ist das Entfernen von überschüssigem Kunstharz von der Druckteiloberfläche in einem Alkohol- oder Etherbad.

Nachhärten

Die Nachhärtung ist bei technischen und Spezialmaterialien unerlässlich, damit die Teile ihre optimale Festigkeit und Funktionalität erreichen. Dieser Schritt schließt die chemische Reaktion ab, die beim Druckvorgang beginnt, wodurch aus den Grünteilen vollkommen fertige Teile werden.