Piezas más limpias en menos tiempo: Cómo la Fuse Blast mejora la productividad del SLS en Autotiv

El CEO y cofundador de Autotiv Evan LaBelle (izquierda) y el director de operaciones Chris Haak (derecha) con su Fuse Blast.

La eficiencia es la principal prioridad en Autotiv. Esta startup con sede en Salem, Nuevo Hampshire, es un fabricante por contrato especializado en impresión 3D y técnicas avanzadas de posacabado que da prioridad a entregar piezas a sus clientes tan rápido como sea posible. Esto se ha vuelto más difícil a medida que la empresa ha crecido, ya que la producción SLS puede crear importantes cuellos de botella en la etapa de posacabado (un paso con mucho trabajo manual), alargando los tiempos de entrega.

Para mantener su gran nivel de exigencia, incluso con un volumen creciente de pedidos de SLS, el equipo de Autotiv pasaba horas o, a veces, días enteros granallando sus impresiones SLS a mano. Al incorporar el sistema Fuse Blast de limpieza automatizada del polvo de impresión, el equipo ahora puede dedicar su tiempo a tareas más importantes.

El CEO y cofundador de Autotiv Evan LaBelle y el director de operaciones Chris Haak nos enseñaron sus instalaciones, donde pudimos ver cómo crearon un entorno de fabricación optimizado eligiendo selectivamente la herramienta adecuada para cada trabajo y automatizando los procesos donde fuera posible.

Nuevas mejoras de posacabado automatizado y velocidad para las impresoras 3D SLS de la serie Fuse

Descubre las últimas innovaciones de Formlabs: mejoras de software para SLS en la serie Fuse y la nueva Fuse Blast, una solución automatizada que permite limpiar las impresiones SLS y pulirlas sin trabajo manual en solo 15 minutos. Regístrate para ver una introducción y una demostración del producto de 15 minutos.

Grandes volúmenes de producción SLS y el tiempo que requiere el granallado

Desde que se fundó en 2015, Autotiv se ha valido únicamente del boca a boca y de los clientes que repiten para expandir su negocio. "No tenemos departamento de marketing o de ventas, simplemente nos centramos en imprimir y posacabar a un alto nivel", nos dijo LaBelle. Esa estrategia ha cundido, y en el último año, Autotiv ha tenido un aumento del número de pedidos con un mayor volumen de producción, incluidos algunos de hasta 6000 piezas.

Desde archivos que están listos para imprimirse directamente hasta los conceptos para prototipos para los que Autotiv necesita asesoramiento, las piezas, las cantidades, los sectores y las aplicaciones cambian cada día. LaBelle calcula que un 60 % de su negocio proviene de las piezas hechas mediante SLS, que incluyen series tanto de prototipado como de producción. El otro 25 % está repartido entre la impresión 3D por modelado por deposición fundida (FDM) y estereolitografía (SLA), junto con técnicas de posacabado como el tinte o los revestimientos.

Aumento de la producción SLS

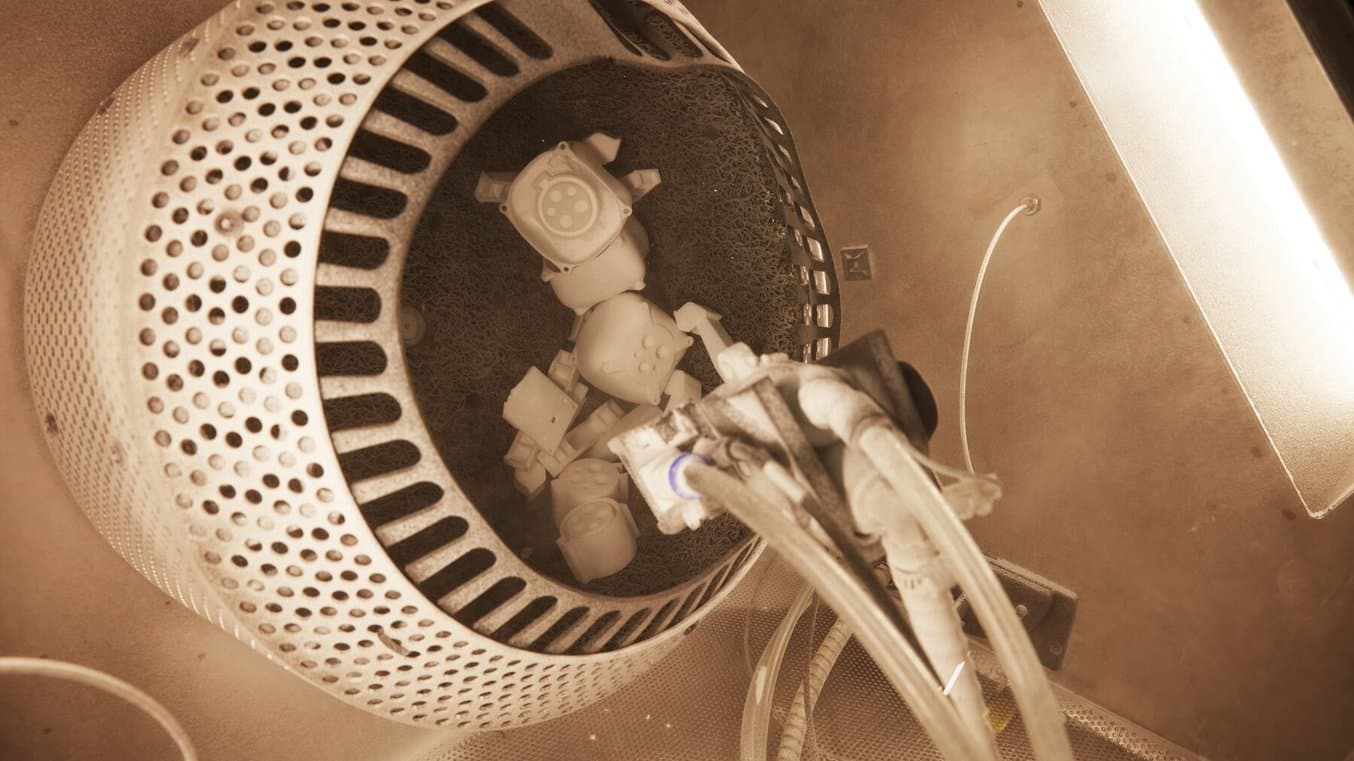

La mayor parte del negocio de Autotiv viene de la producción SLS de piezas de nylon 12 en su impresora SLS de gran formato. Limpiar un gran número de piezas pequeñas como estas solía ocupar una parte considerable de la jornada de Haak.

Hace dos años, Autotiv invirtió en una impresora SLS de gran formato, que adquirió por unos 300 000 $. La impresora tiene un volumen de impresión de 325 x 325 x 425 mm que permite al equipo imprimir objetos de gran tamaño con facilidad o que se puede llenar por completo para una serie de producción de piezas pequeñas. Dado que la gran mayoría de sus pedidos de piezas son de piezas de nylon 12, sigue siendo más eficiente mantener su impresora en funcionamiento continuamente con el nylon 12 y usar su red de proveedores para ofrecer otros materiales impresos en máquinas SLS cuando sea necesario.

Al crecer el número de pedidos de gran volumen de producción, el equipo de Autotiv empezó a encontrarse con problemas en el posacabado. Su impresora de gran formato incluía una herramienta de gestión del polvo, similar a la Fuse Sift, para extraer las piezas del bloque sinterizado y reciclar el polvo de impresión. Sin embargo, el equipo de Autotiv tenía que encargarse directamente de limpiar las piezas, incluso si requería pasar horas delante de su granalladora manual, retirando cuidadosamente el polvo de las superficies de las piezas.

"En función de la carga de trabajo, podíamos acabar pasando dos o tres horas al día haciéndolo, puede que un poco más. Podía llegar al punto de que fuera todo el día si teníamos cientos de piezas o más de mil, y nos íbamos turnando. Sin duda, era un trabajo manual que nos absorbía mucho tiempo".

Chris Haak, director de operaciones de Autotiv

Impresoras SLS de la serie Fuse vs. sistemas tradicionales de fusión de lecho de polvo

Esta guía comparativa muestra las principales diferencias entre las impresoras SLS compactas (como la Fuse 1+ 30W de Formlabs) que pueden integrarse con facilidad en oficinas o espacios de fabricación ya establecidos y las máquinas de gran tamaño que requieren más planificación y preparación para integrarlas en un proceso de trabajo ya existente.

Desgaste físico

Aunque Haak todavía pasa algo de tiempo trabajando en la caja de guantes con piezas que necesitan un paso adicional de pulido manual después del tinte, la gran mayoría del trabajo está automatizado, lo que mitiga el desgaste físico que supone pasar todo el día de pie delante de una granalladora.

La dedicación de Autotiv a realizar sus entregas en 24 horas en algunos pedidos de SLS hace que tengan un horario estricto y reglamentado para la impresión, la limpieza y el embalaje de sus impresiones. Aunque es posible que se junten varios pedidos en un único gran volumen de impresión que se imprima por la noche, el equipo tiene que realizar un seguimiento de cuál de los pedidos tiene la entrega más rápida. "Teníamos que asegurarnos de estar limpiando las piezas correctas en el orden adecuado para que los pedidos salieran a tiempo", nos siguió explicando Haak.

Ese horario estricto hacía que el tiempo invertido en el granallado no admitiera cambios, incluso si resultaba agotador y difícil para el equipo. Las horas que pasaban los miembros del equipo manipulando piezas y dirigiendo la pistola de granallado los estaban desgastando, sobre todo en el espacio reducido de la sala de granallado, con un calor y un ruido constantes.

"Había que pasar buena parte del día, horas, de pie delante de la máquina, por no hablar del estrés y del cansancio que supone para el cuerpo y los músculos. De hecho, hubo quien tuvo que ir al médico, porque pasó tanto tiempo granallando que se hizo daño en el hombro".

Chris Haak, director de operaciones de Autotiv

Fabricantes diferentes para la impresión y el granallado

Al principio, el equipo de Autotiv tenía sus dudas respecto a integrar una solución de posacabado de Formlabs en el proceso de impresión de otro fabricante. Haak y LaBelle conocían las impresiones SLS de Formlabs y señalaron que el bloque sinterizado de las piezas que producía Autotiv requería más fuerza para sacar las piezas de él que una impresión típica con el Nylon 12 Powder de Formlabs.

"Tenía que verlo por mí mismo, pero puedo decir que la primera vez que la usamos, todas esas dudas se disiparon. Encaja bien en cualquier entorno de fabricación o de oficinas y es muy versátil en cuanto a los muchos tipos diferentes de clientes a los que se adapta. No importa que ya tengan un pequeño sistema de la serie Fuse o que utilicen un sistema de SLS más grande".

Chris Haak, director de operaciones de Autotiv

Ya que su impresora SLS de gran formato funciona cada tarde y no deja de hacerlo a lo largo del fin de semana, el equipo de Autotiv necesitaba una solución de granallado capaz de trabajar tanto como ella. La Fuse Blast era una opción asequible que se integró con facilidad en el proceso de trabajo de la empresa.

Mientras que su granalladora manual original estaba situada dentro de una zona cubierta por una carpa para que el polvo de impresión no contaminara el espacio de trabajo, la Fuse Blast no necesita ese tipo de medidas. El equipo de Autotiv tenía espacio para la Fuse Blast cerca de su estación de recuperación de polvo de gran formato, y tenía sentido mantener la una cerca de la otra dentro del espacio de contención. Sin embargo, el equipo podría expandir sus operaciones fuera de la zona cubierta en el futuro, ya que la Fuse Blast cuenta con su propio sistema de contención y mantiene el entorno limpio y libre de polvo.

El granallado automatizado crea piezas con mejores resultados

La Fuse Blast protege mejor las piezas pequeñas o los detalles precisos que granallar manualmente las piezas, el movimiento de volteo es lo bastante suave para mantener las piezas a salvo mientras la pistola de granallado elimina el polvo sobrante.

Granallar las piezas de forma manual requería que el equipo de Autotiv invirtiera un tiempo valioso trabajando manualmente con las piezas, pero también absorbía tiempo con otra tarea: el tiempo dedicado a volver a imprimir piezas rotas. El cansancio y la dificultad de manipular la pistola de granallado durante horas hacía que a veces se les escaparan las piezas de las manos y que estas se golpearan contra las paredes del recinto.

"Antes, no era raro que las piezas pequeñas se partieran o se nos salieran de las manos por la presión del chorro, con lo que chocaban contra la pared posterior de la granalladora y se rompían. Con la Fuse Blast, eso no ha pasado. De hecho, es un poco más segura, porque está en un entorno controlado y además tiene una malla bastante blanda", dice Haak.

Granallar manualmente también puede llevar a que las piezas se "quemen" o a que les queden marcas cuando se mantiene el chorro de granallado en el mismo sitio durante demasiado tiempo, lo que puede ser una cuestión de segundos. Es por eso que realizar un granallado manual requiere operarios hábiles que estén familiarizados con el proceso, la presión y las necesidades de la pieza. La Fuse Blast automatiza el proceso y mantiene las piezas en movimiento en todo momento, con un chorro de granallado de menor presión.

Que haya menos piezas rotas o quemadas hace que haya menos reimpresiones y se dedique más tiempo al pulido final, al tinte y a enviar los pedidos. Haak y LaBelle han descubierto que la Fuse Blast puede crear un verdadero acabado satinado cuando se añade como un paso adicional después del tinte. El equipo de Autotiv usa la opción manual para realizar un granallado concentrado rápido de unos pocos minutos, con el que eliminar las motas o las desigualdades de color que haya en las piezas cuando salen de la máquina de tinte. "Estamos obteniendo un acabado mejorado de la superficie porque volteamos constantemente la pieza. Es un acabado casi satinado para las piezas con tinte negro que imprimimos, procesamos y teñimos", dice Haak.

Las piezas pequeñas y las geometrías complejas ahora son más fáciles de resolver, y el equipo de Autotiv puede dedicarse a otras tareas con confianza mientras la máquina lleva a cabo una rutina preprogramada. "Con la limpieza manual, es posible que pasemos por alto huecos, agujeros y rincones que después hay que inspeccionar antes del envío. Con la Fuse Blast, podemos hacer una inspección mucho más rápida, porque confiamos más en la limpieza de las piezas que hace la máquina que en la que realizamos nosotros a mano. Da un resultado igual de bueno o mejor a la hora de limpiar esos detalles pequeños", dice Haak.

La ionización en línea ofrece una limpieza de gran calidad

Antes de que llegara la Fuse Blast, Haak limpiaba las piezas de forma manual con aire comprimido después del paso de granallado, para intentar eliminar el polvo residual de las superficies de las piezas. "Aun así, seguía habiendo electricidad estática, así que después de que la granalláramos y la pusiéramos en el cajón para procesarlas e inspeccionarlas más tarde, la pieza seguía atrayendo polvo", dice Haak.

La inspección siempre revelaba suciedad en la superficie, así que las piezas tenían que volver a pasar por el posacabado antes de enviarlas a los clientes, desperdiciando un tiempo valioso para Autotiv y retrasando los proyectos de sus clientes.

El ionizador en línea de la Fuse Blast elimina la carga estática de las piezas y hace que el polvo y el material de granallado caigan a la parte inferior de la cámara.

"Las piezas salen y están limpias al tacto. Cuando las sujetamos, se puede palpar la superficie sin que haya nada en ella, son solo las piezas de SLS".

Chris Haak, director de operaciones de Autotiv

Menos contaminación y menos costes de material de granallado

La función de separación pasiva del material de granallado hace que el material de granallado y el polvo se filtren continuamente, para que la boquilla de la pistola de granallado solo deje pasar material de granallado libre de contaminantes y las piezas se limpien con más rapidez. El equipo de Autotiv estaba granallando todos los días con su solución manual y consumiendo unos 20 kilos de material de granallado cada tres o cuatro semanas antes de tener que cambiar el suministro. Con la Fuse Blast, lo han reducido a la mitad. Autotiv realiza el granallado con una presión de 0,3 MPa para procesar su bloque sinterizado, que es relativamente rígido. Si un usuario realiza el granallado con la presión recomendada de 0,2 MPa, es de esperar que el material de granallado dure entre cuatro y ocho veces más que con el granallado manual. "Introducimos unos 10 kilos de material de granallado en la Fuse Blast y lo cambiamos cada cuatro semanas. Yo diría que ha duplicado lo que nos dura el material", dice LaBelle.

Una mayor productividad permite a Autotiv crecer de forma continua

La ionización en línea hace que todo el polvo caiga de la superficie de la pieza, dejándola limpia al tacto.

En Autotiv, todo el mundo está al pie del cañón. Todos, desde LaBelle hasta el empleado más nuevo, participan en los turnos cuando las cosas se ponen difícil. Cuando granallaban de forma manual durante horas, o incluso jornadas enteras, se repartían el trabajo para que nadie tuviera que pasar demasiado tiempo seguido delante de la máquina. Ahora, con la Fuse Blast, esas horas quedan libres para llevar a cabo las muchas tareas importantes que requiere una empresa en crecimiento. "La Fuse Blast aumenta mucho la cantidad de tiempo y productividad que el equipo tiene para trabajar en otras tareas", dice Haak. A pesar de que imprimían sus piezas con una impresora que no era de Formlabs, la Fuse Blast se integró sin problemas en su proceso de trabajo.

"Básicamente, es de enchufar y usar. No hace falta configurar nada. Basta con llenarla de material de granallado, darle al botón, y entre 10 y 15 minutos después, las piezas están limpias".

Evan LaBelle, CEO y cofundador de Autotiv

Ahora mismo hay sectores muy diversos que piden piezas a Autotiv. Todos, sean fabricantes de robótica, automóviles o productos electrónicos de consumo, están integrando la impresión 3D SLS en alguna etapa de su proceso de fabricación y diseño. A medida que eso hace crecer el negocio de Autotiv, la Fuse Blast ayuda a gestionar el aumento de la demanda. "Con ella, veo factible expandirnos", dice Haak.

Para saber más acerca de la impresión 3D SLS o de la Fuse Blast, ponte en contacto con nuestro equipo para SLS.