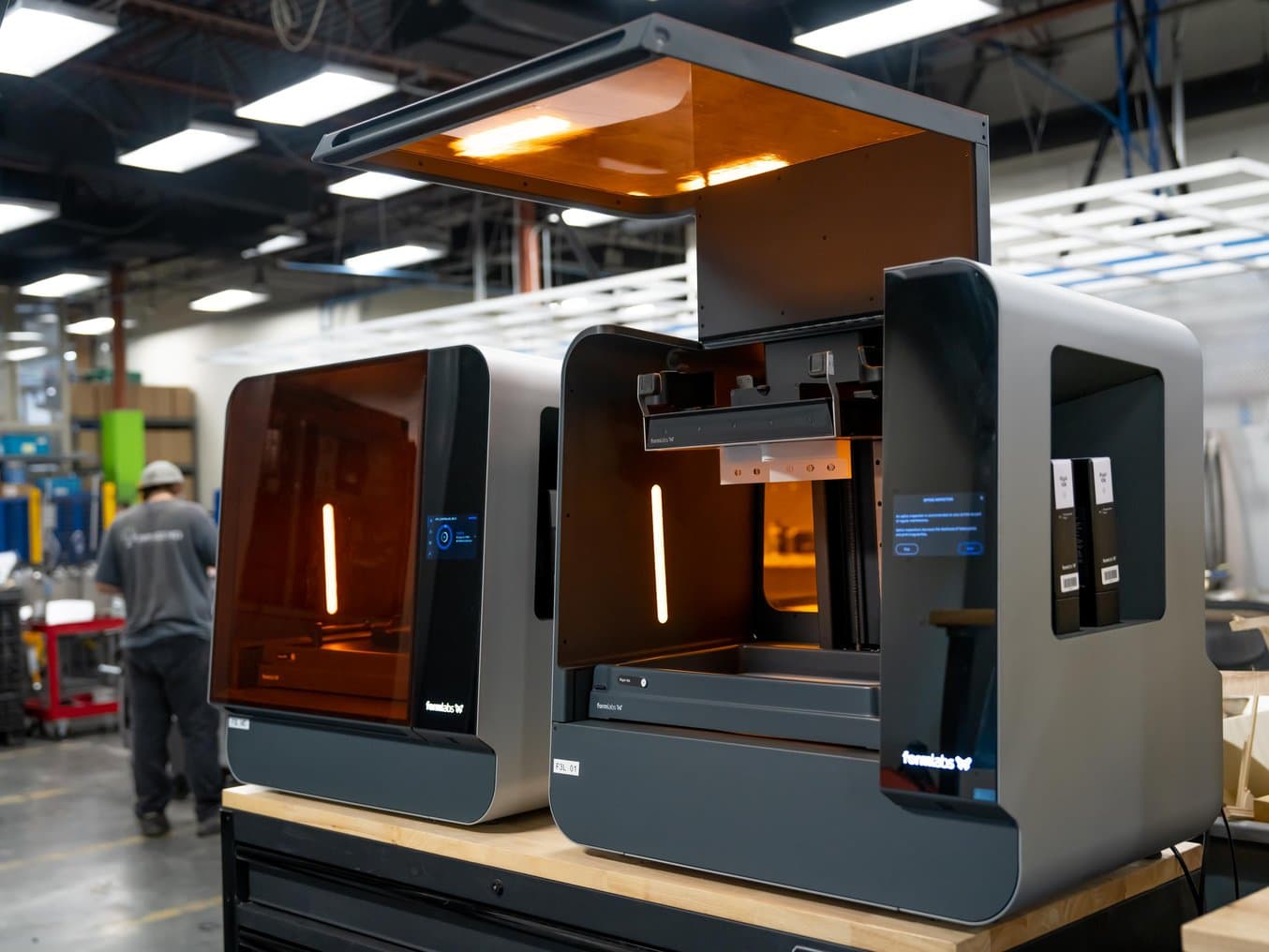

Siemens Energy imprime insertos de moldes de inyección y piezas de ensayo de gran tamaño con la Form 3L y la Build Platform 2L

These test snout parts, designed by mechanical engineer Brian Biller at the Siemens Energy Orlando Innovation Campus, interface with gas turbine vanes in an airflow testing rig.

El Campus de Innovación de Siemens Energy en Orlando desarrolla y ejecuta proyectos desde el concepto hasta su finalización para socios en sectores de todo el mundo. Sus ingenieros tienen acceso a todas las herramientas industriales disponibles y se dedican a combinar tecnologías de fabricación como el mecanizado, el moldeo, la automatización y la impresión 3D para resolver problemas globales.

El técnico de fabricación aditiva Matthew Deutsch es responsable de su departamento de fabricación aditiva con materiales compuestos, que utiliza un parque de impresoras de modelado por deposición fundida (FDM) y estereolitografía (SLA), que incluye dos unidades SLA Form 3L para el banco de trabajo. Deutsch confía en la versatilidad del catálogo de materiales de Formlabs para desarrollar de todo, desde prototipos rápidos a insertos de moldes de inyección, y ha trabajado con Formlabs para validar la nueva revolución en el campo del proceso de trabajo de posacabado para piezas de SLA de gran formato, la Build Platform 2L.

Deutsch ha estado usando sus impresoras Form 3L sin pausa, aprovechando la tecnología de liberación rápida patentada (Quick Release Technology) de la Build Platform 2L, y ha empezado a imprimir piezas más grandes directamente sobre la base de impresión, como moldes y accesorios para la fabricación.

La espera valió la pena. Con los moldes, podemos imprimir y empezar a producir piezas de plástico moldeadas por inyección en menos de 24 horas. Esto es un punto de inflexión para todo el sector.

Matthew Deutsch, técnico de fabricación aditiva en el Campus de Innovación de Siemens Energy en Orlando

Trabajo con emergencias

Desde que adquirió las dos impresoras Form 3L y educó a otros departamentos acerca de la versatilidad de la impresión 3D SLA, Deutsch dice que las impresoras han estado funcionando casi sin parar.

Los tipos de solicitudes que llegan al departamento de fabricación aditiva abarcan desde modelos de motores para ferias comerciales a fijaciones y herramientas cruciales para reparar turbinas de gas a medio mundo de distancia. "Trabajamos con emergencias. Siemens Energy nos viene con una solicitud para desarrollar procesos para reparar componentes de un motor, a veces durante un paro (un período de tiempo planificado o imprevisto en el que el motor está deshabilitado). Cada minuto que ese motor no está produciendo electricidad supone pérdidas cuantiosas. Un proyecto de impresión 3D evaluaba el desgaste de las aspas de las turbinas para evitar paros de la producción de energía en el futuro", dice Deutsch.

Disponer de múltiples impresoras 3D y de diversos materiales ayuda a que esos proyectos se completen con rapidez. Deutsch era el responsable de llevar la tecnología SLA al Campus de Innovación de Orlando y, al principio, sus compañeros sentían aprehensión hacia los materiales de resina. Cuando vieron las ventajas de tener un catálogo de materiales tan versátil, sus compañeros empezaron a explorar nuevas formas de incorporar piezas de SLA en sus procesos de trabajo. Ahora, Deutsch ve más solicitudes de piezas para la Form 3L que para cualquier otra impresora. "He estado recibiendo menos pedidos para las otras tecnologías y más de piezas de resina, sea la Rigid 10K Resin para insertos de moldes de inyección, la Tough 2000 Resin y la Clear Resin. Las máquinas no se han llegado a apagar", dice Deutsch. La Tough 2000 Resin se ha convertido en un material esencial para el equipo por su resistencia y rigidez. La han estado usando como un equivalente del aluminio para trompas de flujo de aire que deben ser resistentes y herméticas.

La versatilidad de los materiales de la línea de productos para SLA de Formlabs hace que haya una solución para casi cualquier problema. Dada la escala global de la red de Siemens Energy, una herramienta que hace posible diferentes procesos de trabajo es una ventaja enorme. "Cada solicitud es diferente, ninguna semana es la misma. La capacidad de la Form 3L para adaptarse a todo eso es incomparable", dice Deutsch.

Fabricación en lotes y piezas de gran tamaño

En combinación con la versatilidad del catálogo de materiales, el tamaño de la Form 3L hace que pueda producir piezas únicas de gran tamaño, producir muchas piezas pequeñas en lotes o incluso imprimir múltiples componentes de un conjunto al mismo tiempo. "Es un gran factor de forma por un precio muy bueno. A menudo, en cuanto alguien empieza a hacer cosas más grandes con la SLA, supone gastar diez veces más, pero con esto, el rendimiento y el tamaño son excelentes", dice Deutsch.

Las impresoras funcionan las 24 horas del día y para las impresiones que requieren una serie de fabricación de varios días, no es raro que Deutsch deje la impresora sola para que funcione durante el fin de semana, sabiendo que puede confiar en ella para que lleve a cabo trabajos complejos. "Podemos hacer una producción de bajo volumen o piezas de gran tamaño durante el fin de semana. Podemos imprimir piezas complicadas y volver el lunes con la tranquilidad de que estarán acabadas", dice Deutsch. Sin embargo, algunas piezas quedaban fuera de su alcance. Al menos, hasta que ha llegado la Build Platform 2L.

La impresión de grandes insertos de moldes de inyección, simplificada

En el Campus de Innovación de Orlando, el equipo de Deutsch y otros se dedican con más frecuencia a crear procesos que a crear productos. Una plantilla de marca de registro impresa en 3D para someter a ensayo aspas de turbina hizo posible optimizar los procesos de diagnóstico, creando un proceso de trabajo nuevo y más eficiente para el mantenimiento y la reparación de turbinas.

Un proceso que no ha sido posible sin la Build Platform 2L es la producción de bajo volumen de insertos de moldes de inyección. Por su naturaleza, el moldeo de inyección ha sido de alto volumen, ya que para justificar el elevado coste de un molde de metal mecanizado, las cantidades suelen ser de decenas de miles. Con la impresión 3D, crear insertos de moldes in situ es económico y eficiente, por lo que producir un volumen más reducido es económicamente viable.

Imprimir moldes de gran formato capaces de soportar la presión de una máquina de moldeo industrial ha resultado casi imposible. Sin embargo, con la tecnología de liberación rápida de la Build Platform 2L, los usuarios ahora pueden imprimirlos directamente sobre la base de impresión y retirarlos con facilidad.

Los moldes se deben imprimir en horizontal para que toda la pieza pueda resistir de manera uniforme la enorme presión de una máquina industrial de moldeo por inyección. No obstante, cuanto más grandes sean estos moldes, más difícil será imprimirlos en la Form 3L, ya que la adherencia a la base de impresión puede dificultar retirar las piezas de forma eficiente. Con la Build Platform 2L, ahora es posible imprimir los moldes directamente sobre la base de impresión, con lo que se reduce el tiempo de impresión, se acorta el tiempo de trabajo manual y se accede a aplicaciones completamente nuevas.

Podemos imprimir piezas de un kilo de una vez y desprenderlas de la base sin soportes, que es algo que no podíamos hacer antes. La única otra opción era mecanizar los moldes.

Matthew Deutsch, técnico de fabricación aditiva en el Campus de Innovación de Siemens Energy en Orlando

Datos de impresión: Molde de moneda

| Tiempo de impresión | Tiempo de posacabado | Tiempo total | Consumo de material | |

|---|---|---|---|---|

| Sin la Build Platform 2L | 14 horas | 1 hora | 15 horas | 391,43 ml |

| Con la Build Platform 2L | 6,5 horas | 10 minutos | 6 horas 40 min | 363,20 ml |

¿Piezas moldeadas por inyección en menos de 24 horas? Introducción al moldeo por inyección de bajo volumen

En este seminario web, te mostraremos cómo usar moldes impresos en 3D mediante estereolitografía (SLA) en el proceso de moldeo por inyección para reducir los costes y los tiempos de espera, además de para ayudar a lanzar productos mejores.

¿Tiempos de impresión más cortos sin tocar la altura de capa?

Sin la tecnología de liberación rápida de la Build Platform 2L, las piezas se tenían que imprimir inclinadas respecto a la base de impresión, aumentando su altura en el eje Z y prolongando sus tiempos de impresión. Con la Build Platform 2L, Deutsch ahora puede imprimir piezas en horizontal sin soportes, lo que reduce considerablemente tanto el tiempo de impresión como el consumo de material. "La Build Platform 2L nos ahorra una cantidad de tiempo asombrosa", dice Deutsch.

El volumen de impresión de la Form 3L permite diseñar piezas grandes y herméticas, y la Build Platform 2L elimina la necesidad de soportes, lo que facilita el posacabado y mejora la funcionalidad. El equipo imprimió hace poco una trompa de ensayo que conecta con las aspas de una turbina de gas en un sistema de ensayo de flujo de aire. Versiones anteriores de piezas como esta trompa habían necesitado un lijado exhaustivo para eliminar las marcas dejadas por los soportes y preparar la pieza para una junta. La trompa está diseñada para conectar un colector de aire cuadrado a la curvatura de la superficie del aspa, con lo que aire puede fluir sin obstáculos.

El fin de este ensayo es identificar problemas con los pasos y los relieves del interior del aspa. "La Tough 2000 Resin ha producido resultados fantásticos con calidad, resistencia, valor y una ligera flexibilidad para la compresión. La Build Platform 2L nos ha permitido imprimir estas piezas en horizontal sobre la base de impresión, con lo que podemos obtener resultados iguales o mejores sin tanta limpieza y en un 30 % menos de tiempo. La superficie plana de la base también nos proporciona una superficie de contacto perfectamente plana para que la parte que esté contra el colector de aire sea muy hermética", dice Deutsch.

Datos de impresión: Trompas de ensayo

| Tiempo de impresión | Tiempo de posacabado | Tiempo total | Consumo de material | |

|---|---|---|---|---|

| Sin la Build Platform 2L | 14 horas | 1 hora | 15 horas | 295,99 ml |

| Con la Build Platform 2L | 9 horas | 5 minutos | 9 horas | 259,67 ml |

Eliminando los límites de la impresión 3D SLA

El Campus de Innovación de Siemens Energy en Orlando sabe cómo llevar sus máquinas hasta el límite. Después de todo, su objetivo es diseñar nuevos procesos y encontrar soluciones para problemas únicos. Cuando Deutsch llevó las impresoras Form 3L a la empresa, toda una nueva serie de soluciones pasó a ser posible.

Con la Build Platform 2L, estas soluciones se expanden todavía más, a medida que se crean nuevos procesos de trabajo para el moldeo de inyección de principio a fin, los accesorios para la fabricación de gran tamaño y los productos de uso final personalizados. "Con Formlabs, puedes desaprender los límites que creías que tiene la impresión 3D SLA y hacer cosas que antes pensabas que no eran posibles", dice Deutsch.

La Build Platform 2L hace posible el moldeo por inyección industrial para pequeñas series de piezas, reduce los tiempos de impresión y hace que la retirada de los soportes sea cosa del pasado. Utiliza por tu cuenta la tecnología de liberación rápida y visita la página de nuestro producto para saber más.