Guía de impresión 3D flexible: Compara los procesos, los materiales y las aplicaciones

Por lo general, la impresión 3D flexible era más complicada que la impresión 3D con materiales rígidos, pero se está volviendo más común a medida que los fabricantes de impresoras 3D realizan avances en el desarrollo y la ingeniería de los materiales. Las posibilidades que ofrecen las piezas flexibles impresas 3D son casi ilimitadas, ya que los materiales flexibles son necesarios en casi cualquier parte de nuestra vida diaria y la impresión 3D puede crear nuevas oportunidades para la personalización y la optimización en los usos que reciban.

Las principales tecnologías de impresión 3D de plásticos son el modelado por deposición fundida (FDM), la estereolitografía (SLA) o impresión 3D de resina y el sinterizado selectivo por láser (SLS) ofrecen materiales de impresión 3D flexibles. Debido a las diferencias inherentes a estas tecnologías, algunos de estos materiales pueden ser más adecuados para algunos usos que para otros.

En el siguiente artículo, trataremos los diversos tipos de impresoras 3D flexibles, materiales de impresión 3D flexibles que incluyen filamentos, resinas y polvos, y las ventajas y desventajas de cada uno.

Reserva una consulta gratuita

Ponte en contacto con nuestros expertos en impresión 3D para tener una consulta personalizada y encontrar la solución adecuada para tu negocio, recibir un análisis de rentabilidad de la inversión, realizar impresiones de prueba y mucho más.

Comparación: Procesos de impresión 3D flexible

| MODELADO POR DEPOSICIÓN FUNDIDA (FDM) | ESTEREOLITOGRAFÍA (SLA) | SINTERIZADO SELECTIVO POR LÁSER (SLS) | |

|---|---|---|---|

| Resolución | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Precisión | ★★★★☆ | ★★★★★ | ★★★★★ |

| Acabado de la superficie | ★★☆☆☆ | ★★★★★ | ★★★★☆ |

| Productividad | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Diseños complejos | ★★★☆☆ | ★★★★☆ | ★★★★★ |

| Facilidad de uso | ★★★★★ | ★★★★★ | ★★★★☆ |

| Materiales disponibles | TPU, TPC, TPA, TPE, PLA blando | Resinas flexibles Resinas biocompatibles Verdadera silicona | TPU |

| Dureza Shore | 60-100A | 40-90A | 90-95A |

| Precio | Las impresoras FDM más asequibles y los equipos de impresión 3D tienen un precio inicial de unos 200 €. Las impresoras FDM de escritorio profesionales tienen precios que van de los 2000 € a los 8000 €, mientras que los sistemas industriales están disponibles desde 15 000 €. | Las impresoras 3D de resina de bajo coste están disponibles por precios que van desde los 200 a los 1000 €, las impresoras 3D SLA profesionales van de los 2500 a los 10 000 € y las impresoras 3D de resina de gran formato tienen precios que abarcan de los 5000 a los 25 000 €. | Las impresoras 3D SLS industriales para el banco de trabajo cuestan menos de 25 000 €, mientras que el ecosistema completo se vende por unos 50 000 € e incluye estaciones de gestión y limpieza del polvo de impresión. Las impresoras SLS industriales tradicionales se venden por precios que parten de los 200 000 €. |

| Ventajas | Máquinas y materiales de consumo económicos | Precisión Acabado de la superficie liso Amplio abanico de materiales flexibles Disponibilidad de materiales biocompatibles | Piezas resistentes y funcionales Libertad de diseño No es necesario usar estructuras de soporte Disponibilidad de material biocompatibles |

| Desventajas | Menor calidad Las impresiones no son isotrópicas Libertad de diseño limitada | Sensibilidad a una exposición prolongada a la luz UV | Acabado de la superficie rugoso Opciones limitadas de materiales |

| Aplicaciones | Prototipado básico | Prototipado funcional Fabricación limitada, personalizada o rápida de productos Utillaje rápido (moldes, patrones) Accesorios para la fabricación (sujeciones con guía, fijaciones) Aplicaciones dentales y médicas | Prototipado funcional Fabricación limitada, personalizada o rápida de productos Accesorios para la fabricación (sujeciones con guía, fijaciones) |

Cómo elegir una tecnología de impresión 3D

¿No sabes qué impresora 3D de plásticos se adapta mejor a tus necesidades? En este vídeo, comparamos las tecnologías FDM, SLA y SLS en base a algunas de las consideraciones de compra más comunes.

Impresión 3D FDM con filamentos flexibles

La impresión 3D FDM es un proceso en el que una boquilla funde una bobina de filamento de plástico duro y extruye dicho filamento para construir la forma capa a capa, y es probablemente el tipo de impresión 3D más conocido por su bajo precio de acceso y su tecnología fácil de entender. Hay muchos tipos diferentes de materiales disponibles para el FDM, que incluyen varios filamentos flexibles.

Los filamentos flexibles para las impresoras 3D FDM son buenos para prototipos tempranos y diseños sencillos, pero traen consigo algunas limitaciones. (Fuente: All3DP)

Pros y contras de la impresión 3D con filamentos flexibles

La ventaja de la impresión 3D FDM con filamento flexible es que permite producir piezas flexibles o prototipos simples de forma fácil y económica. Las piezas flexibles impresas en 3D mediante FDM tienen una buena elasticidad, resistencia a los impactos, absorción de vibraciones o choques y alargamiento. Estas cualidades hacen que la impresión 3D FDM con filamentos flexibles sea ideal para prototipos tempranos de amortiguadores, accionadores o herramientas terminales para brazos robóticos y carcasas blandas y estirables.

Sin embargo, dado que el filamento conserva algunas de estas propiedades estirables incluso en su estado fundido durante la extrusión, con frecuencia hay problemas de calidad de impresión cuando se imprimen materiales flexibles en 3D mediante FDM. Elementos del diseño como los voladizos y puentes a menudo conducen a problemas como hilos entre las piezas, un acabado de la superficie irregular, atascos en los extrusores y un mal rendimiento mecánico. Ya que las impresiones 3D FDM no son químicamente isotrópicas en la dirección del eje Z, las capas se pueden separar durante el alargamiento. Si la función de la pieza es estirarse y volver a su forma original, esa separación provocará con frecuencia que la pieza falle.

Además, los movimientos irregulares o cualquier desviación respecto a la trayectoria programada del extrusor puede afectar negativamente a cómo se endurece el filamento flexible. Estos filamentos flexibles son más propensos a tener una mala adherencia que los filamentos rígidos, así que los usuarios deberían tener en cuenta que la impresora tiene que permanecer perfectamente estable y la boquilla y el extrusor se deberían mover muy lentamente para dar al filamento flexible un tiempo suficiente para extruirse y endurecerse.

Impresoras 3D para filamentos flexibles

La mayoría de las impresoras 3D FDM son compatibles con algún tipo filamento flexible. Una buena práctica para reducir la búsqueda de una impresora FDM que sea más adecuada para materiales flexibles es buscar una que sea capaz de calentar el extrusor a hasta 220 °C y tenga un lecho calentado, un extrusor directo (para minimizar los hilos), velocidades de alimentación del material controlables (para modificar el ritmo con el que se extruye el filamento) y un ventilador de refrigeración.

Compara filamentos flexibles populares para la impresión 3D FDM

Todos los filamentos de impresión 3D flexibles se pueden clasificar como elastómeros termoplásticos (TPE) porque se ven alterados por el calor y muestran propiedades elastoméricas, aunque "TPE" también se puede referir a un tipo de filamento específico. Los cinco filamentos flexibles más populares para la impresión 3D son:

TPU (poliuretano termoplástico): El TPU es uno de los tipos de filamento flexible más comunes. Es resistente, puede soportar choques y el desgaste general provocado por su uso, además de poder venir en varios colores. Muchos productos que parecen estar hechos de goma están hechos en realidad de TPU. El TPU es ligeramente más rígido que otros elastómeros termoplásticos y por lo tanto, es el filamento flexible de impresión 3D que se imprime con mayor facilidad, ya que es menos probable que forme hilos. La impresión 3D FDM con un filamento de TPU flexible es útil para prototipos tempranos, mientras que sus cualidades anisotrópicas pueden dar un rendimiento menor si se usa para prototipos funcionales o piezas de uso final.

TPC (copoliéster termoplástico): El TPC es un filamento de impresión 3D flexible a base de poliéster con una buena estabilidad térmica y resistencia química, pero que es menos flexible que otros elastómeros termoplásticos. Algunos ejemplos comunes de piezas de TPC son parachoques, conductos de aire flexibles y coberturas, carcasas y bastidores blandos pensados como protección frente a choques o a la compresión. Cuando se imprime con TPC, es importante hacer que el material esté a temperatura ambiente antes de cargar la impresora, usar un extrusor directo y asegurarse de que el extrusor sea capaz de alcanzar una temperatura de como mínimo 230 °C.

TPA (poliamida termoplástica): La TPA es un copolímero químico del TPE y el nylon flexible que es liso y muy flexible. Esta combinación de dos materiales de impresión 3D flexibles muy conocidos produce un filamento liso, blando y flexible. La TPA puede soportar choques o presiones repetidamente y es muy resistente y duradera. Las piezas que se tienen que retorcer, doblar o estirar repetidamente se pueden imprimir con TPA; estas propiedades hacen que sea un material ideal para prototipos funcionales, dispositivos de tecnología ponible y componentes de ingeniería. La mayoría de los filamentos de TPA tienen una dureza Shore de en torno a 80A, que es similar a la que cabría esperar de la goma.

TPE (elastómero termoplástico): Como se menciona arriba, "TPE" puede referirse a todo el grupo de los termoplásticos elastoméricos o a un material específico. El filamento de TPE es muy elástico y blando, e imprimir con él es más difícil que hacerlo con su homólogo más rígido, el TPU. El filamento flexible de TPE tiene tendencia a dejar hilos o a sobrecalentarse y no poder mantener la forma de la boquilla, por lo que se debería imprimir muy lentamente con una impresora 3D que puede controlar la temperatura del extrusor con facilidad y precisión. El filamento flexible de TPE es una buena elección para imprimir en 3D dispositivos ponibles como pulseras o productos de consumo como fundas de teléfono móvil que se puedan estirar en torno al aparato.

PLA blando: El PLA blando es un filamento flexible hecho con fibras orgánicas tratadas con productos químicos. Puede mantener una forma rígida con facilidad, pero volverá a su forma original tras experimentar presión. Debido a esta rigidez, se usa con frecuencia para piezas como prototipos de neumáticos o piezas gomosas y tenaces que deban mantener su forma y formato la mayoría del tiempo. Aunque el PLA blando es uno de los filamentos flexibles con los que es más fácil de imprimir, es más propenso a provocar atascos en el extrusor y se debería reducir la velocidad de impresión al usarlo.

| Material | Dureza Shore | Alargamiento de rotura | Ideal para |

|---|---|---|---|

| Filamento de TPU | 60-98A | 300-600 % | Prototipado de piezas similares a la goma |

| Filamento de TPC | 85-100A | 350-530 % | Prototipado, utillaje, piezas flexibles duras |

| Filamento de TPA | 70-95A | 350-500 % | Prototipos y piezas flexibles, blandas y estirables |

| Filamento de TPE | 70-95A | 150-900 % | Prototipos y piezas flexibles, blandas y estirables |

| PLA blando | 90-95A | 300 % | Prototipado de piezas similares a la goma |

Impresión 3D de resina con materiales flexibles

Las impresoras 3D de resina, como las impresoras 3D de estereolitografía (SLA), utilizan un láser u otra fuente de luz para curar un depósito de plástico líquido capa a capa y ofrecen muchas opciones de materiales de impresión 3D flexibles.

Los fabricantes de impresoras 3D de resinas también fabrican en su mayoría sus propios materiales, por lo que no son tan fáciles de identificar y agrupar como los filamentos flexibles para impresión 3D FDM. Sin embargo, todos comparten características y consideraciones de impresión parecidas, y se pueden usar para un amplio abanico de aplicaciones en muchos sectores.

Pros y contras de la impresión 3D con resinas flexibles

La Silicone 40A Resin es un material 100 % de silicona que es ideal para piezas que pasarán por esfuerzos repetidos o prolongados de compresión, doblamiento o flexión.

La Flexible 80A Resin de Formlabs es un material flexible que funciona bien para prototipar piezas como agarres o mangos.

Hay decenas de resinas disponibles, diseñadas específicamente por los fabricantes para diferentes aplicaciones. Abarcan desde materiales blandos que son muy parecidos a la silicona moldeada de forma industrial hasta materiales más duros que se asemejan más a las gomas duras.

Dado que las impresoras de resina curan plásticos líquidos usando una fuente de luz, las capas quedan adheridas químicamente entre sí en todas las direcciones, lo que convierte las impresiones en piezas con propiedades mecánicas isotrópicas que no son propensas a desgarrarse a lo largo del eje X como las impresiones FDM. Las piezas impresas en 3D con resina también son impermeables y herméticas, de modo que se pueden usar para sellos y juntas de robots subacuáticos, medidores de combustible y otras situaciones en las que hay que imprimir piezas como tuberías complejas.

El proceso también se presta a generar acabados de la superficie lisos, líneas de capa escasas o casi invisibles y un grado elevado de fidelidad y precisión. Las resinas de impresión 3D flexibles son ideales para aplicaciones como prototipos funcionales, piezas de uso final para producción rápida o personalización y sujeciones con guía, fijaciones y herramientas que requieran tolerancias ajustadas.

Una desventaja de imprimir en 3D con resinas flexibles es que las piezas impresas son más sensibles a la luz UV, y al igual que otros materiales de impresión 3D flexibles, trabajar con ellos puede ser más difícil que con resinas más rígidas.

Impresoras 3D para resinas flexibles

La disponibilidad de los materiales para la impresión 3D de resina depende en gran medida del tipo de impresora. A diferencia de la impresión 3D FDM, en la que hay tipos comunes de plásticos disponibles para diferentes tipos de impresoras, los fabricantes de SLA a menudo formulan y crean sus propios materiales.

Formlabs ofrece la variedad más amplia de resinas flexibles para su línea de impresoras 3D de resina, que incluyen materiales biocompatibles que hacen posibles diversas aplicaciones en la sanidad y en la fabricación de productos sanitarios. Hay múltiples tipos de resinas con diversas durezas Shore que ofrecen propiedades mecánicas similares a las de plásticos populares como la silicona o la goma.

Compara las resinas Flexible y Elastic de Formlabs

La Silicone 40A Resin usa la tecnología con patente en trámite Pure Silicone Technology™ de Formlabs para imprimir en 3D piezas 100 % de silicona pura in situ, en cuestión de horas.

La BioMed Elastic 50A Resin es un material médico blando y elástico que está pensado para aplicaciones que requieran comodidad, biocompatibilidad y transparencia.

-

La Silicone 40N Resin el primer material de impresión 3D 100 % de silicona pura accesible. Con su dureza Shore de 40A, su alargamiento de rotura del 230 % y su resistencia al desgarro de 12 KN/m, es ideal para aplicaciones que requieren una flexibilidad y durabilidad capaces de soportar repetidamente esfuerzos de estiramiento, flexión o compresión. Las piezas hechas con la Silicone 40A Resin tienen una resiliencia de rebote del 34 %, una resistencia química y térmica excelentes (-25 °C a 125 °C) y pueden tener detalles precisos (con tamaños tan pequeños como 0,3 mm) y formas complejas que son difíciles de obtener con métodos de fabricación tradicionales. La Silicone 40A Resin es ideal para el prototipado rápido, la fabricación de bajo volumen y personalizada de piezas de uso final para interiores, accesorios para la fabricación y herramientas personalizados, componentes de productos sanitarios, prótesis adaptadas a los pacientes, productos de audiología y piezas con geometrías complejas que son difíciles de fabricar con métodos tradicionales.

-

La Elastic 50A Resin es un material blando que es adecuado para prototipar piezas que se fabrican normalmente con silicona. Este material de dureza Shore 50A es ideal para piezas que se doblan, se estiran, se comprimen y resisten ciclos repetidos sin desgarrarse, volviendo rápidamente a su forma original. Elige la Elastic 50A Resin para aplicaciones como la tecnología ponible (cintas), recintos y carcasas estirables y botones compresibles.

-

La Flexible 80A Resin es un material rígido de tacto blando con una dureza Shore de 80A, que simula la flexibilidad de las siliconas duras, así como la del caucho o la del poliuretano termoplástico. Al combinar blandura con resistencia, la Flexible 80A Resin puede soportar esfuerzos de flexión y compresión, incluso a lo largo de ciclos repetidos. Es ideal para aplicaciones de prototipado como mangos, asas, sobremoldes, amortiguadores, absorción de choques, sellos, juntas y máscaras.

-

La Rebound Resin es un material de impresión 3D elástico de dureza Shore 86A, que ofrece propiedades únicas para aplicaciones de uso final. La Rebound Resin es perfecta para imprimir en 3D piezas elásticas y resistentes, ya que ofrece cinco veces la resistencia al desgarro, tres veces la resistencia a la rotura por tracción y dos veces la capacidad de alargamiento que otros elastómeros para la producción disponibles en el mercado. La gran capacidad de alargamiento de la Rebound Resin la hace perfecta para fabricar piezas táctiles y elásticas, como mangos o empuñaduras. Es lo suficientemente resistente como para soportar estados constantes de compresión o tensión, por lo que es ideal para fabricar juntas y anillos complejos y duraderos.

-

La BioMed Elastic 50A Resin y la BioMed Flexible 80A Resin son materiales biocompatibles que se han sometido a ensayos de acuerdo con los requisitos de la norma ISO 10993 y la clase VI USP, y se han fabricado en instalaciones registradas con la FDA con certificación ISO 13485, por lo que los profesionales médicos pueden usar estos productos con total confianza. Son ideales para la impresión 3D directa de productos sanitarios y modelos elastoméricos y biocompatibles.

| Material | Dureza Shore | Alargamiento de rotura | Ideal para: |

|---|---|---|---|

| Silicone 40A Resin de Formlabs | 40A | 230 % | Prototipos funcionales, unidades de validación y lotes pequeños de piezas de silicona, productos sanitarios personalizados, fijaciones flexibles, herramientas de enmascaramiento y moldes blandos para la fundición de uretano o de resina |

| Elastic 50A Resin de Formlabs | 50A | 160 % | Prototipado de tecnología ponible (pulseras), carcasas y bastidores estirables, botones compresibles |

| BioMed Elastic 50A Resin de Formlabs | 50A | 150 % | Usos flexibles y biocompatibles, como modelos de estudio o práctica de operaciones en tejidos blandos, prototipos de productos sanitarios y la fabricación de piezas con propiedades similares a las de la silicona |

| Flexible 80A Resin de Formlabs | 80A | 120 % | Prototipado de mangos, asas, sobremoldes, amortiguadores, elementos de absorción de choques, sellos, juntas y máscaras |

| BioMed Flex 80A Resin de Formlabs | 80A | 135 % | Usos flexibles y biocompatibles, como modelos de estudio o práctica de operaciones en cartílagos o ligamentos, prototipos de productos sanitarios y la fabricación de piezas con propiedades similares a las de la goma |

| Rebound Resin de Formlabs | 86A | 300 % | Aplicaciones específicas, prototipos de entresuelas de zapatos |

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos de manera gratuita una pieza de muestra de una resina flexible impresa en 3D a tu oficina.

Presentación de la Silicone 40A Resin

En este seminario web, nuestros expertos en impresión 3D explican las ventajas clave y las aplicaciones de la Silicone 40A Resin, presentando las propiedades de esta resina y su proceso de trabajo.

Impresión 3D SLS con polvos flexibles

El sinterizado selectivo por láser (SLS) es el proceso de impresión 3D con fusión de lecho de polvo en el que un láser funde partículas de polvo capa a capa. El material sin usar actúa como soporte para las piezas durante la impresión. De este modo, se pueden crear diseños complejos e interconectados sin necesidad de estructuras de soporte. De forma similar a lo que ocurre con la impresión 3D FDM, los fabricantes de impresoras 3D SLS ofrecen polvos de impresión que los ingenieros conocen bien y con los que están familiarizados, como el nylon y el TPU.

Pros y contras de la impresión 3D con polvos flexibles

Suela de zapato impresa con el TPU 90A Powder en la serie Fuse.

Imprimir con polvos de impresión SLS para obtener piezas flexibles, resistentes y geométricamente complejas tiene muchas ventajas. El carácter autosostenible del lecho de polvo hace posible imprimir piezas sin soportes, con lo que se agiliza el posacabado y se pueden crear formas que serían difíciles de imprimir con la tecnología SLA o FDM. Los ecosistemas SLS como la serie Fuse pueden reciclar el polvo de impresión, aumentando la eficiencia y reduciendo el coste por pieza.

Los polvos para SLS flexibles son fuertes, flexibles y extremadamente resistentes, lo que da la posibilidad de fabricar productos de consumo de uso final o piezas industriales en sectores como la industria automovilística, el sector aeroespacial o la fabricación de productos sanitarios. La impresión SLS también crea piezas que están unidas mecánicamente entre sí por sus capas, para que las impresiones SLS flexibles no se desgarren a lo largo de las lineas de capa.

Sin embargo, algunas de las limitaciones de la impresión 3D SLS también afectan a la impresión con polvos flexibles. Las impresoras 3D SLS están más limitadas en cuanto a su capacidad de trabajar con materiales que tengan una dureza Shore muy baja, por lo que su intervalo de elasticidad es más reducido que el de la fabricación tradicional. Las piezas impresas también tienen un acabado de la superficie ligeramente rugoso, pero es algo que se puede mejorar con facilidad usando soluciones de posacabado.

Impresoras 3D para la impresión 3D SLS flexible

La mayoría de los fabricantes de impresoras SLS ofrecen un material flexible que es compatible con al menos un modelo de su tecnología SLS. Sin embargo, no todos los fabricantes ofrecen la capacidad de cambiar de material o prevén consideraciones en sus procesos de trabajo para hacerlo. Dado que muchos de los polvos para SLS que hay en el mercado son alguna versión o tipo de nylon, a menudo es posible cambiar entre ellos, pero no es aconsejable. En cambio, alternar tipos de nylon y polvos de TPU resulta con frecuencia imposible.

El proceso de trabajo de las impresoras 3D SLS de la serie Fuse de Formlabs sí que permite cambiar entre polvos de nylon y el TPU 90A Powder después de una limpieza exhaustiva de la impresora y la unidad de posacabado que la acompaña. Probar nuevos polvos para SLS no tiene por qué ser imposible ni exorbitantemente caro, ya que con la serie Fuse y la Fuse Sift, los usuarios pueden probar la impresión con diferentes polvos para SLS flexibles, sin tener que comprar un ecosistema completamente nuevo.

Compara los polvos para SLS flexibles de Formlabs

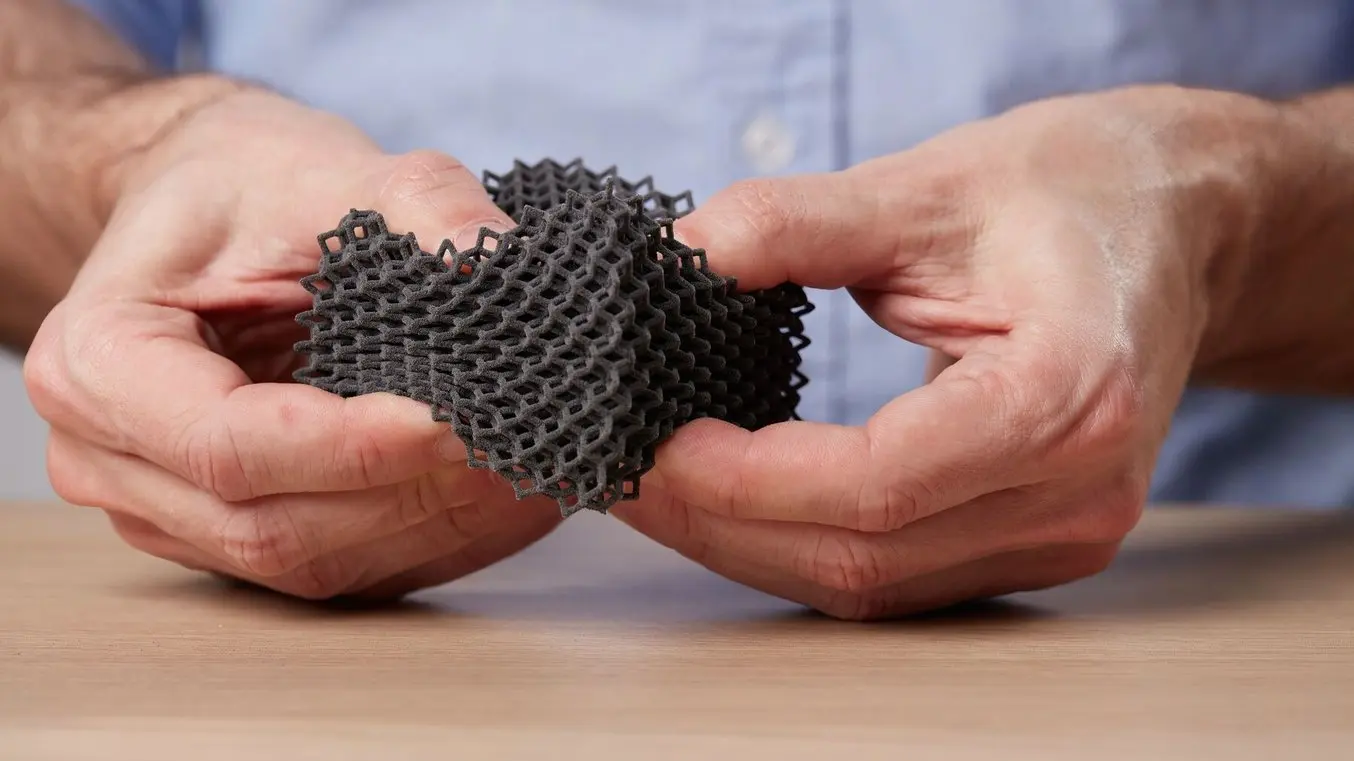

Estructura con celosía impresa con el TPU 90A Powder en la serie Fuse.

Monturas de gafas flexibles impresas con el Nylon 11 Powder en la serie Fuse

La impresión 3D SLS ofrece muchos de los mismos materiales flexibles que la impresión FDM. El más común en la categoría de los polvos para SLS flexibles es el TPU, pero la TPA, el TPC y el TPE están disponibles en forma de polvo, aunque no para los sistemas de todos los fabricantes. Además de estos polvos elastoméricos, más materiales rígidos como el nylon 11 también se pueden doblar y volver a su forma original cuando se imprimen en formas delgadas.

| Material | Dureza Shore | Alargamiento de rotura | Ideal para: |

|---|---|---|---|

| TPU 90A Powder de Formlabs | 90A | 310 % (XY) 110 % (Z) | Productos de tecnología ponible, órtesis, prótesis, juntas, sellos, máscaras, cintas, tapones, tubos, elementos amortiguadores |

| Nylon 11 Powder de Formlabs | n/a | 40 % | Productos de consumo, componentes automovilísticos, órtesis y prótesis con paredes delgadas |

Solicita una pieza de muestra gratuita de SLS

Experimenta la calidad de Formlabs de primera mano. Te enviaremos una pieza de muestra gratuita flexible impresa mediante SLS con la Fuse 1+ 30W a tu oficina.

Empieza a trabajar con la impresión 3D flexible

Una de las ventajas de la fabricación aditiva es la capacidad de elegir un material para el uso específico que prefieras, ya que hay muchos filamentos, resinas y polvos diferentes disponibles. Hay múltiples tecnologías, fabricantes y materiales que se pueden elegir para las piezas flexibles impresas en 3D que se comportan como las gomas, siliconas o elastómeros termoplásticos fabricados de forma tradicional.

El ecosistema de SLA de Formlabs hace que la impresión 3D de resinas flexibles sea fácil e intuitiva, combinando un hardware fiable y materiales especializados avanzados para aplicaciones y sectores concretos. Hay un amplio abanico de materiales flexibles disponibles para los ecosistemas de la Form 3/B/+ y la Form 3L/3BL, que incluyen materiales biocompatibles que dan acceso a nuevas aplicaciones en el sector sanitario y en la fabricación de productos sanitarios. Además, los pasos de posacabado se realizan de forma limpia y sencilla con soluciones de posacabado automatizadas, por lo que la impresión 3D de resinas flexibles es un proceso fácil y limpio.

La tecnología de impresión 3D SLS es ideal tanto para el prototipado funcional como para la producción. Sin embargo, antes de la llegada de la serie Fuse, había pocas opciones accesibles para las pequeñas y medianas empresas o para expandir los ecosistemas SLS que ya existían. Al disponer de materiales que se han diseñado expresamente para crear impresiones flexibles y similares a la goma, como el TPU 90A Powder, y también de materiales que permiten diseñar para maximizar la flexibilidad, como el Nylon 11 Powder, hay varias opciones para imprimir en 3D piezas flexibles mediante SLS.

Las piezas flexibles impresas en 3D crean posibilidades en nuevos sectores, independientemente de si se imprimen con filamentos, resinas o polvos flexibles. La impresión 3D puede ayudar a los ingenieros, diseñadores, fabricantes y profesionales sanitarios a reducir costes, mejorar sus productos y aumentar la eficiencia de sus procesos de trabajo. Las impresoras SLS de la serie Fuse o las impresoras SLA de la serie Form son soluciones que permiten imprimir piezas flexibles que no habían sido posibles hasta ahora, como juntas, sellos, parachoques, tubos, etc. Solicita una pieza de muestra gratuita flexible hecha mediante SLA o SLS o habla con experto acerca de la aplicación que das a la impresión y tus requisitos.