Guía de herramientas de enmascaramiento impresas en 3D para pinturas, revestimientos y más

El enmascaramiento, el acto de cubrir estratégicamente ciertas zonas durante un paso de procesado como el pintado, el granallado o la metalización, ha sido en el pasado un paso de los procesos de fabricación con mucho trabajo manual y escaso margen de error. La impresión 3D presenta un medio rentable de crear piezas de enmascaramiento personalizadas capaces de ajustarse a geometrías complejas y utilizarse repetidamente, reduciendo la necesidad de horas de trabajo manual durante los procesos de trabajo posteriores a la producción.

Tanto la estereolitografía (SLA) como el sinterizado selectivo por láser (SLS) son tecnologías de impresión 3D que se pueden utilizar para fabricar herramientas de enmascaramiento, y cada una ofrece ventajas únicas. En esta guía, describiremos las consideraciones que hay que tener en cuenta a la hora de crear máscaras, explicaremos cómo evaluar la tecnología de impresión 3D adecuada para tu proceso de trabajo y ofreceremos ejemplos de clientes que dan un acabado satisfactorio a sus piezas con la ayuda de las máscaras impresas en 3D.

¿Qué es el enmascaramiento?

El enmascaramiento consiste en cubrir estratégicamente ciertas zonas de una pieza que deben quedar libres de un revestimiento, pintura, capa metalizada u otros procesos de acabado de la superficie. Es posible que esas zonas deban permanecer intactas por diversos motivos: porque serán las zonas en la que se adherirá un conjunto de piezas, por motivos de conductividad eléctrica o porque pueden necesitar estar cubiertas de otro material o color, entre otras razones. Por lo tanto, las máscaras son accesorios para la fabricación que se pueden personalizar y se pueden ajustar para que se correspondan con cada pieza final, o también se pueden crear una vez para usarse a medida que cada pieza pase individualmente por el proceso de acabado.

Incluso en los sectores en los que gran parte del proceso de acabado está automatizado, como en el sector automovilísitico, el enmascaramiento todavía se realiza con frecuencia a mano, con cinta y papel. Foto de: mirka.com

Resumen

Los procesos de revestimiento, pintado o metalización pueden mejorar en gran medida la funcionalidad y el aspecto de las piezas que se usan en cualquier sector, pero estos procesos a menudo conllevan pasos adicionales, como el enmascaramiento. El enmascaramiento consiste en cubrir estratégicamente ciertas zonas de una pieza que deben quedar libres de un recubrimiento. Es posible que esas zonas deban permanecer intactas por múltiples motivos: porque serán la zona en la que se adherirá un conjunto de piezas, por motivos de conductividad eléctrica o porque puede necesitar estar cubierta de otro material o color, entre otras razones.

Los procesos de trabajo tradicionales de enmascaramiento incluyen medir manualmente y cortar la cinta de enmascaramiento, mecanizar máscaras de metal o de plástico o a veces, aplicar un revestimiento a toda una pieza y después retirar el revestimiento del área designada mediante un mecanizado o un raspado. Aplicar cinta usa materiales económicos, pero requiere mucho trabajo manual y puede añadir varios minutos de trabajo manual por cada pieza en una cadena de producción. Las máscaras mecanizadas se pueden usar varias veces, pero resultan caras de fabricar y el proceso de mecanizado conlleva algunas limitaciones geométricas.

Las máscaras son una aplicación ideal para la impresión 3D, ya que a menudo son necesarias en cantidades de producción de bajo volumen y deben tener geometrías muy específicas para asegurar que solo cubran ciertas áreas en el centro, en los bordes o en un patrón específico sobre una pieza más grande. Hay muchos tipos de revestimientos que son compatibles con las máscaras impresas en 3D, como el Cerakote, el aerógrafo, la pintura en aerosol, los revestimientos de polvo curado a baja temperatura o mediante radiación UV, la metalización por vacío e incluso procesos sustractivos como el granallado, donde la máscara cubre una zona designada para preservar el revestimiento o el acabado de la superficie que ya tiene. Las máscaras impresas en 3D se pueden producir con menos trabajo manual, ofrecen más repetibilidad y simplifican muchos trabajos de enmascaramiento complejos. Esta tecnología también se puede usar para prototipar y someter a ensayo el diseño de una máscara antes de pasar a máscaras mecanizadas en metal, si es que son absolutamente necesarias por las tolerancias de temperatura.

Consideraciones sobre el enmascaramiento impreso en 3D

Hay algunos factores que considerar a la hora de elegir una opción de material para producir máscaras. Estos factores son los requisitos mecánicos y químicos, el ajuste de la pieza y los requisitos de producción.

-

Temperatura: El mayor factor limitante del enmascaramiento impreso en 3D es la temperatura. Algunos revestimientos, como los de polvo, se curan a temperaturas superiores a 238 °C. Para elegir el material de impresión 3D más apropiado para una aplicación, consulta la ficha técnica para encontrar el punto de flexión bajo carga del material antes de utilizarlo en un proceso de revestimiento. Para muchos procesos de revestimiento de polvo a baja temperatura, la High Temp Resin puede soportar hasta 238 °C.

-

Abrasividad: Algunos procesos de acabado, como el granallado o el volteo vibratorio, son sustractivos, por lo que las herramientas de enmascaramiento se utilizan para mantener protegido el revestimiento de ciertas superficies, en vez de dejarlo expuesto. Estos procesos son más abrasivos y las máscaras se deben fabricar con materiales capaces de soportar las fuerzas del material de granallado que se utilice, como las perlas de cerámica o las cáscaras de nuez. Para estos casos, utiliza un material más duro, como la Rigid 10K Resin de para las piezas de SLA o el Nylon 12 GF Powder para las piezas de SLS.

-

Uso de disoluciones: Muchos revestimientos requieren disoluciones, tanto básicas como ácidas. Si una solución ácida o básica forma parte del procesado, asegúrate de comparar las fichas técnicas con los requisitos químicos. Algunas resinas para SLA de Formlabs funcionan mejor que otras cuando se sumergen en soluciones diferentes. Si tu proceso de trabajo incluye el uso de una solución ácida, considera utilizar la Tough 1500 Resin o la Rigid 20K Resin. Todas las fichas técnicas de los materiales de Formlabs se pueden encontrar en nuestro sitio web.

-

Encaje de las piezas: Los materiales para SLA y SLS de Formlabs ofrecen un cierto espectro de flexibilidad y rigidez. Crear máscaras de forma tradicional limita las opciones para probar nuevos materiales, ya que mecanizar o moldear las piezas tiene un coste prohibitivo para series únicas de prueba. Disponer de una impresora 3D expande las posibilidades de materiales para las máscaras, ya que se pueden probar múltiples materiales por un coste por pieza muy bajo.

En el caso de la SLA de Formlabs, se puede conseguir un encaje a presión con facilidad con un material como la Tough 1000 Resin. Si se trabaja con impresoras SLS, el Nylon 11 Powder es una buena opción para piezas que deban doblarse muy ligeramente y que se vayan a utilizar repetidamente. Para las máscaras que requieren un módulo de flexión más alto, la Rigid 10K Resin o el Nylon 12 Powder son opciones excelentes. La accesibilidad de las plataformas SLA y SLS de Formlabs permite a las empresas probar múltiples materiales y encontrar el que mejor se ajuste a su proceso de trabajo concreto. Entonces, cuando cambie la pieza final y sea necesario un nuevo módulo, las empresas pueden cambiar de materiales de enmascaramiento de nuevo, sin tener que invertir miles de euros en utillaje. -

Requisitos de producción: Algunas aplicaciones de enmascaramiento solo necesitan una o dos máscaras, mientras que otras tienen que crear tantas máscaras como piezas haya involucradas. Las impresoras SLA de Formlabs (tanto la Form 3+ como la Form 3L) son opciones excelentes para fabricar máscaras en bajas cantidades, como cuando se trabaja con procesos sustractivos que solo pueden producir un número reducido de piezas a la vez. La impresora SLS Fuse 1+ 30W es más adecuada para volúmenes mayores de máscaras, gracias a su capacidad de apilar verticalmente múltiples piezas dentro de la misma impresión. Para aplicaciones como un pintado automatizado o la aplicación de Cerakote con un robot, en las que se les puede dar un acabado a cientos de piezas al mismo tiempo, imprimir máscaras en volúmenes mayores con una impresora 3D SLS es una opción mejor.

Las tecnologías SLA y SLS para el enmascaramiento

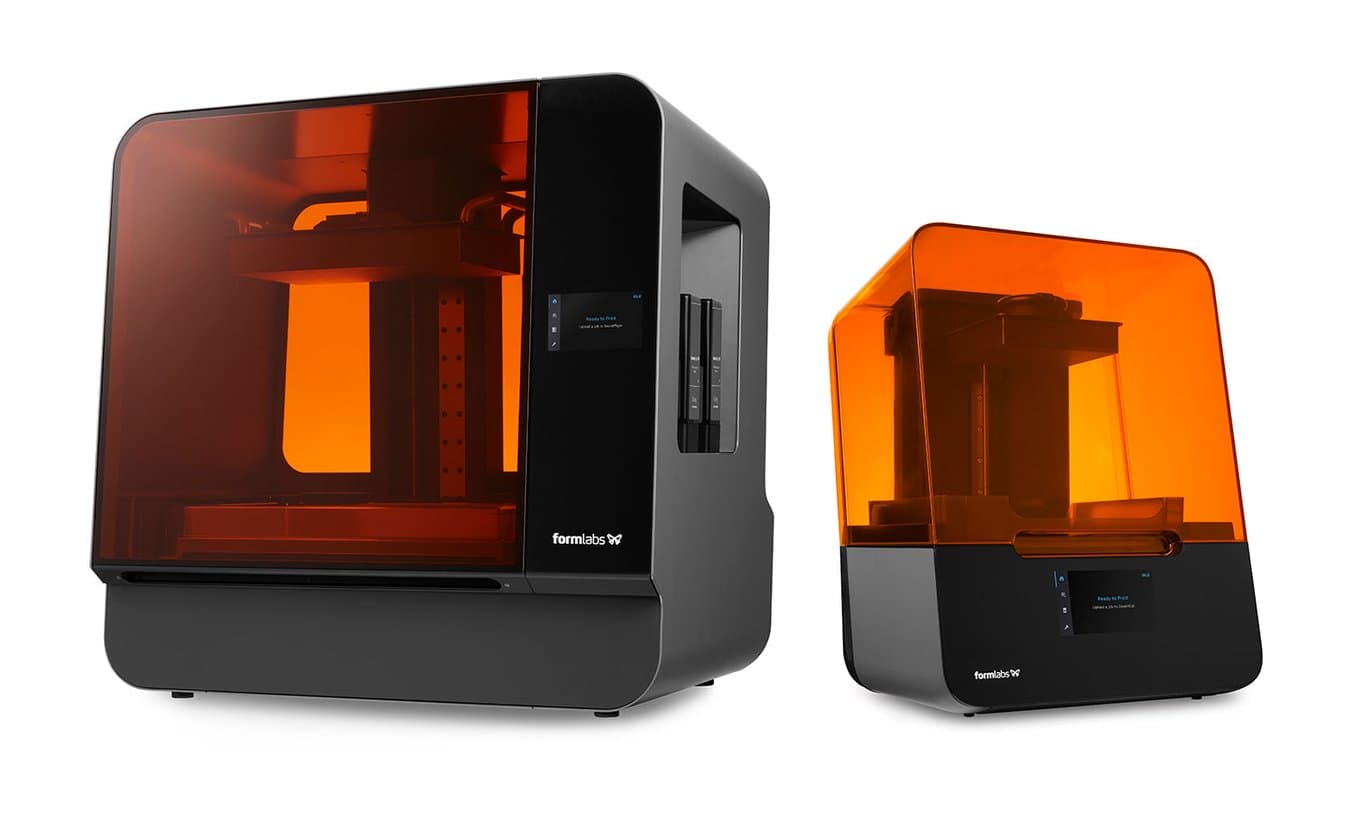

SLA: Form 3+ y Form 3L

Las impresoras SLA de Formlabs, que son las unidades de escritorio Form 3+ y las unidades Form 3L para el banco de trabajo, ofrecen una amplia gama de opciones de materiales, una entrega rápida, alta resolución y una capacidad de gran formato.

La versatilidad de las impresoras SLA de Formlabs es otra ventaja: con más de 40 resinas entre las que elegir, los usuarios pueden seleccionar un material que encaje de forma única con las propiedades que necesitan. Las resinas abarcan desde materiales blandos y flexibles como la Elastic 50A Resin para una máscara que simule las propiedades de la silicona, hasta máscaras rígidas e inflexibles. El catálogo de materiales de Formlabs también ofrece materiales especializados con los que responder a consideraciones del proceso de enmascaramiento como la temperatura o la conductividad. La ESD Resin disipa eficazmente las descargas electrostáticas y protege a los componentes electrónicos de daños durante los procesos de ensamblaje y fabricación. La High Temp Resin se puede unir a piezas de forma segura sin deformarse, incluso a temperaturas de hasta 238 °C.

| Resina | Ventaja clave | Temperatura de flexión bajo carga |

|---|---|---|

| Draft Resin | Velocidad de impresión muy alta. Esta resina es una buena elección cuando hay que entregar piezas con plazos ajustados y las tolerancias no son tan prioritarias. | 57 °C |

| Durable Resin | Flexible y con gran resistencia a los impactos. Un buen material cuando se quiere un encaje ajustado, un ajuste a presión o que la pieza se adapte a los relieves que la circundan gracias a su flexibilidad. | 41 °C. |

| Tough 1500 Resin | Más rígida que la Durable Resin, sin perder del todo su flexibilidad. | 52 °C |

| Rigid 10K Resin | Una resina muy rígida, adecuada para aplicaciones de enmascaramiento en las que se desea un ajuste por deslizamiento o bordes afilados. También puede ser una buena elección para procesos abrasivos. | 218 °C |

| High Temp Resin | La resina de Formlabs con mayor capacidad de soportar temperaturas elevadas. La High Temp Resin es una opción para cualquier proceso que requiera curados por temperatura. | 238 °C |

| Elastic 50A Resin | El material con la menor dureza Shore. La Elastic 50A Resin es una buena opción cuando la flexibilidad es la principal prioridad. | N/A |

La alta resolución posible en las impresoras Form 3+ y Form 3L de Formlabs hace que se puedan obtener tolerancias ajustadas, así que las máscaras encajan correctamente y se mantienen ajustadas a la pieza durante cualquier proceso de acabado. Muchas piezas de enmascaramiento están diseñadas para ajustarse a un borde estrecho o calcar formas orgánicas en una pieza que requiere una gran precisión dimensional. Las impresoras SLA de Formlabs tienen una opción de altura de capa de 25 micras, así como tolerancias de +/- 15 micras para múltiples materiales. Si se necesitan relieves, esquinas y líneas nítidas, las máscaras impresas mediante SLA son la mejor opción.

SLS: La serie Fuse

Las ventajas de imprimir máscaras con las impresoras SLS de la serie Fuse son su capacidad de producción en lotes, la durabilidad y la resistencia de los polvos para SLS y que no sea necesario un posacabado. Apilar piezas verticalmente en las cámaras de impresión de la serie Fuse permite imprimir decenas o cientos de piezas a la vez, por lo que estas máscaras son ideales en usos como el de aplicar Cerakote, donde brazos robóticos pueden revestir con él cientos de piezas al mismo tiempo.

Los polvos para SLS de Formlabs, que incluyen cuatro tipos de nylon y un polvo de poliuretano termoplástico, son muy conocidos en los ámbitos de la fabricación y se puede confiar en ellos si se necesita durabilidad, fuerza y resistencia. En general, los materiales de nylon tienen un buen rendimiento en cuanto a su compatibilidad química. Gracias a su estructura semicristalina, los materiales de nylon tienen una buena resistencia a las grasas basadas en el petróleo, la acetona y la silicona, y son menos susceptibles a agrietarse por las tensiones creadas por el entorno.

Lee más acerca de la compatibilidad del nylon con disolventes específicos aquí.

| Polvo | Ventaja clave | Temperatura de flexión bajo carga |

|---|---|---|

| Nylon 12 Powder | La opción de material para SLS más económica, con un índice de renovación alto, mayor rigidez y mayor temperatura de flexión al verse sometido a cargas que el Nylon 11 Powder, con una mejor resistencia a la flexión. Si las máscaras requieren un componente rígido o minimizar los costes de producción, elige el Nylon 12 Powder. | 171 °C |

| Nylon 11 Powder | Un material de alto rendimiento con gran resistencia a los impactos, un buen rendimiento en los detalles delgados y un alto grado de ductilidad. El Nylon 11 Powder es una buena elección para hacer máscaras flexibles de SLS o máscaras que requieren detalles muy finos. | 182 °C |

| Nylon 11 CF Powder | Las propiedades del material se han mejorado. Si se está produciendo una máscara rígida con alta resistencia a los impactos y una alta temperatura de flexión bajo carga, el Nylon 11 CF Powder tiene mucho que ofrecer. | 188 °C |

| TPU 90A Powder | Un material elastomérico para SLS que permite crear componentes flexibles con un alto grado de flexibilidad de diseño. El poliuretano termoplástico se puede usar para juntas, tapones y máscaras flexibles. | 94 °C |

El carácter autosostenible del lecho de polvo de la serie Fuse elimina la necesidad de soportes, haciendo que el consumo de material sea más eficiente y suprimiendo la necesidad de procesos manuales y laboriosos de posacabado y retirada de soportes. Imprimir sin soportes también permite usar geometrías complejas como voladizos, celosías o canales internos que no se pueden producir fácilmente con otros medios.

Caso de estudio: Combinación de fijación y máscara impresa mediante SLS de NIC Industries (Cerakote)

NIC Industries, el fabricante del Cerakote, lleva mucho tiempo revistiendo piezas impresas en 3D y usando máscaras impresas en 3D, y las encuentra especialmente útiles a la hora de utilizar su máquina robótica de aplicación de Cerakote para una producción de alto volumen.

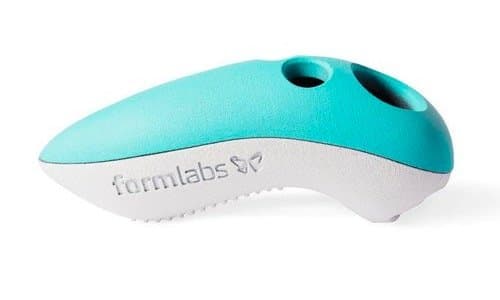

Para una serie de producción en lotes de piezas de muestra, NIC Industries trabajó con Formlabs para producir 1000 unidades, utilizando las máscaras impresas en 3D para enmascarar ciertas superficies de forma rápida y eficiente. Las máscaras se imprimieron usando el Nylon 12 Powder en la impresora SLS Fuse 1+ 30W, y se utilizaron para cubrir el interior del conjunto de dos piezas del producto final, evitar que el aerosol llegue a zonas no deseadas y crear una delineación limpia entre los colores. Las máscaras también sirven para fijar la pieza al conjunto robótico aplicador, lo que hace posible una gran productividad y un revestimiento uniforme.

Máscara y fijación impresa en 3D mediante SLS (izquierda) máscaras impresas en 3D fijadas para permitir un revestimiento robotizado (centro) y una pieza de muestra de dos partes impresas en 3D mediante SLS y acabada con Cerakote H-Series (derecha).

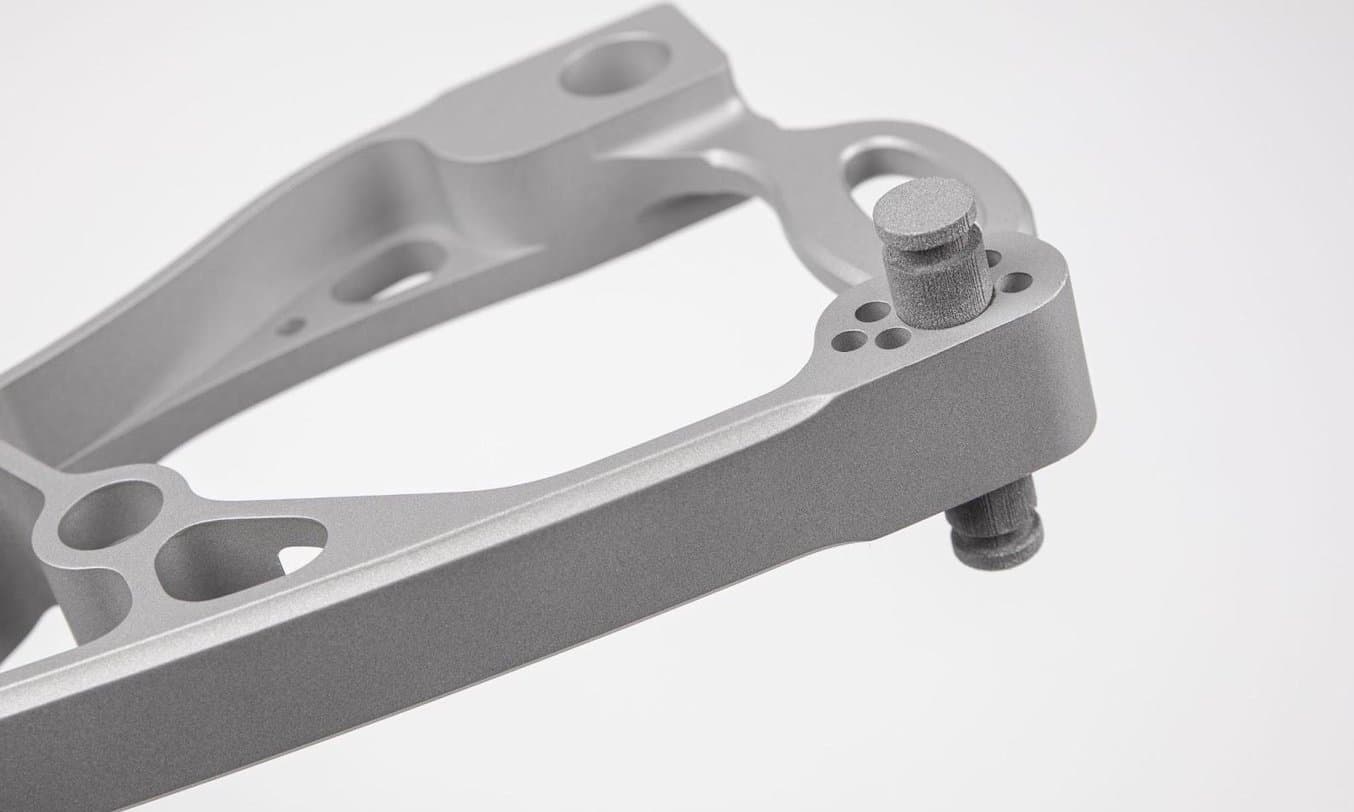

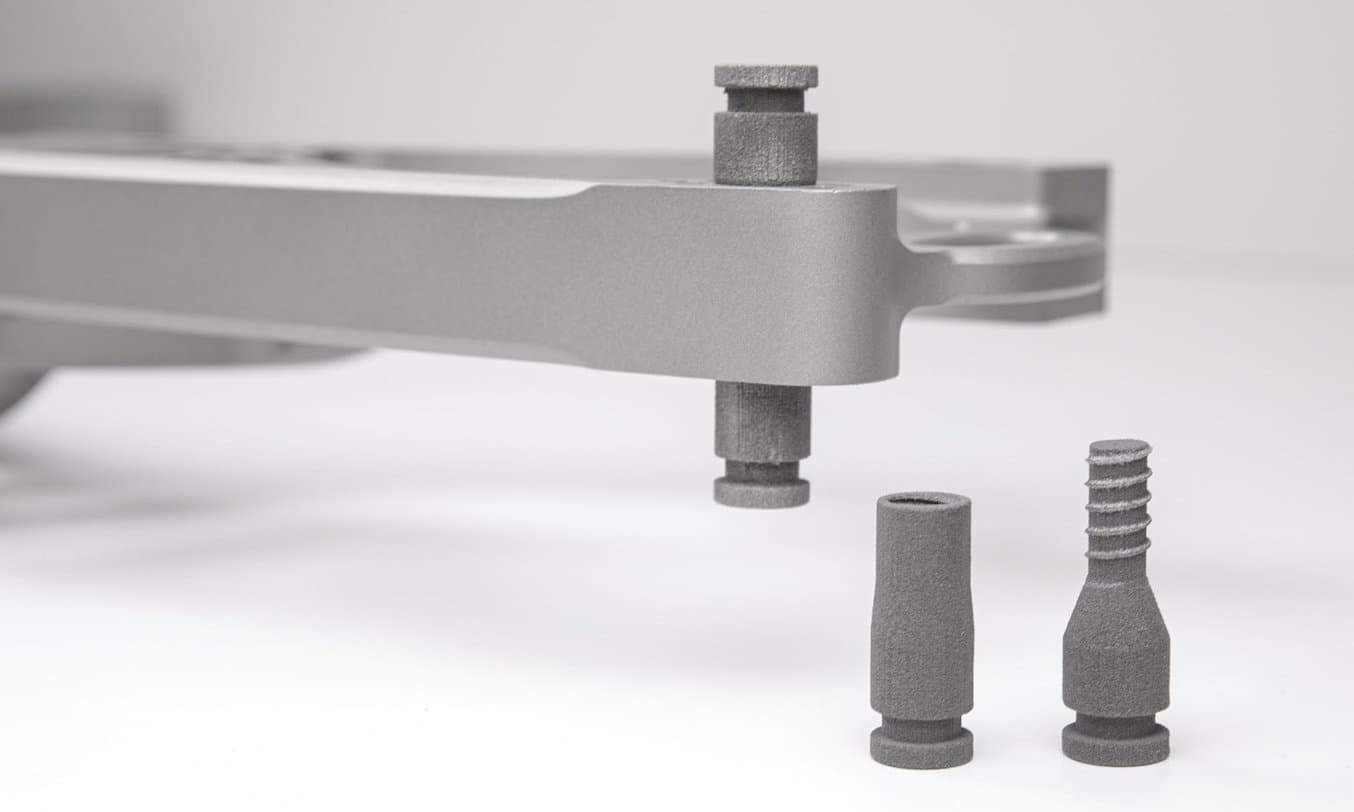

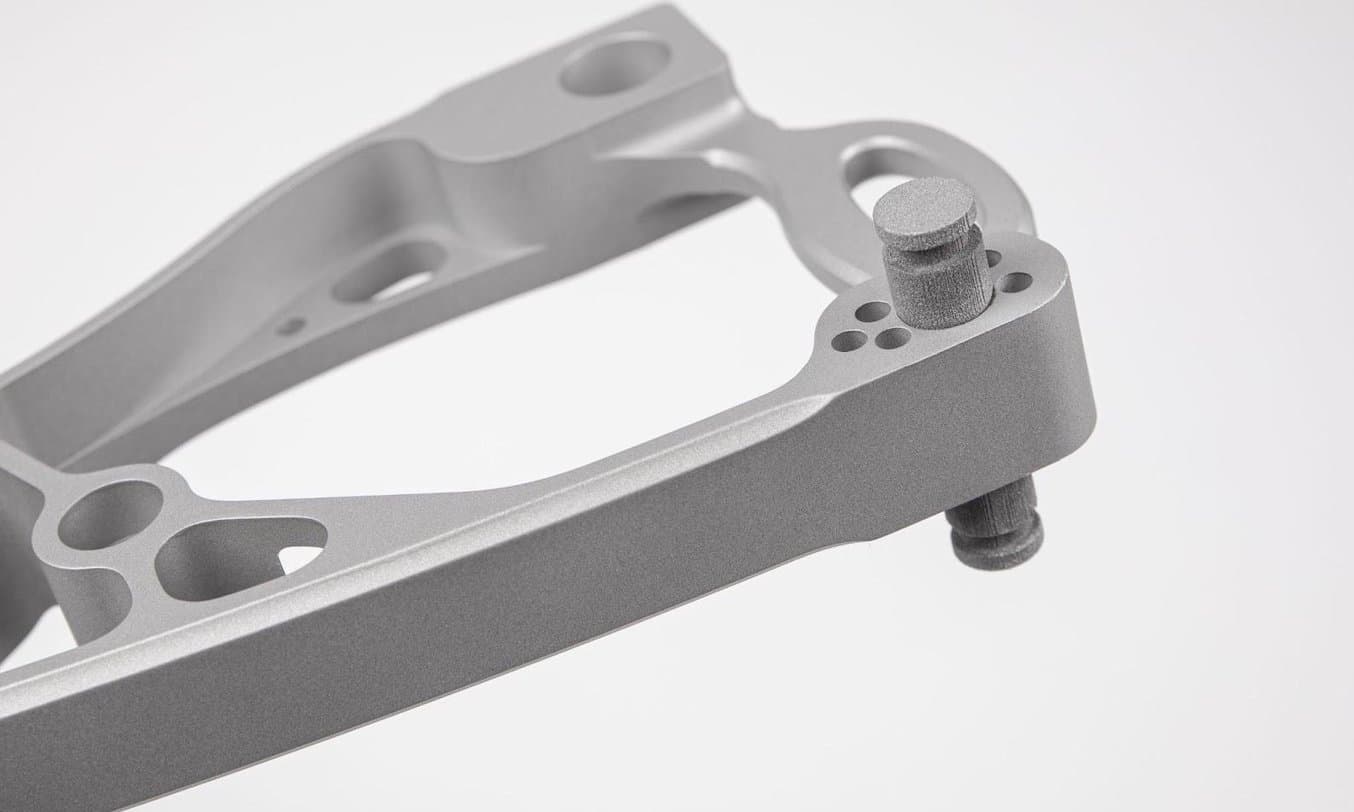

Por otro lado, NIC Industries necesitaba posacabar este cuerpo de arco y al mismo tiempo proteger el canal interno de una rosca de tornillo durante la fase de revestimiento antes del montaje final. Antes de aplicar el Cerakote, NIC Industries diseñó e imprimió en 3D una máscara para proteger las superficies interiores de este cuerpo de arco. Diseñaron una máscara con forma de clavija que encaja en la rosca del tornillo y evita que el material de revestimiento entre en la cavidad, para asegurar un enroscamiento sin problemas en el montaje final. Las clavijas se pueden retirar con facilidad y doblarse ligeramente para entrar y salir de la cavidad, y son lo bastante resistentes como para utilizarse en cientos de aplicaciones de revestimientos.

Máscara impresa en 3D de dos piezas de Nylon 12 Powder para cuerpo de arco

Cuerpo de arco y máscara impresa en 3D montados

Caso de estudio: Productive Plastics: Plantilla impresa mediante SLS

Productive Plastics es una termoformadora industrial que usa impresoras SLS de la serie Fuse para crear diversos accesorios para la fabricación en la fábrica. Durante el proceso de pintado, utilizan cinta para cubrir una superficie importante cobreada y protegerla de la pintura. Necesitaban cortar el resto de la cinta para retirarla, siguiendo el borde la superficie de cobre, lo que requería varios minutos para hacerlo con precisión.

Con una máscara impresa en 3D que encaja perfectamente encima de la superficie cobreada, pueden pintar rápidamente alrededor de la máscara y retirar la cinta innecesaria, sin preocuparse de dañar el cobre.

En el primer paso, una gran superficie de la pieza está cubierta por cinta. En el segundo, la pieza impresa en 3D actúa como plantilla para que un técnico corte alrededor de ella el resto de la cinta, haciendo que la pieza recubierta de cobre permanezca libre de pintura y que el resto de la superficie quede pintada de negro.

Las máscaras impresas en 3D mejoran los costes y la productividad

El siguiente ejemplo de una máscara impresa en 3D para una pequeña carcasa de bomba demuestra la rentabilidad de las piezas de enmascaramiento impresas en 3D, con impresoras tanto SLS como SLA. La carcasa de bomba (en gris) requiere enmascaramiento en las superficies interiores antes del revestimiento. La superficie interior está enmascarada con una pieza de Nylon 12 Powder (en negro) impresa con la impresora SLS Fuse 1+ 30W. Esta pieza tiene elementos que permiten alinearla fácilmente, así como fijarla, y protege el interior de la bomba mientras el exterior está revestido. La impresión SLS era una buena elección para este componente por no necesitar soportes para los complejos pernos de alineación y elementos de fijación. El elemento circular que apunta hacia arriba está enmascarado con una tapa impresa con la Durable Resin (en blanco) en la Form 3+. La Durable Resin era una buena elección para este componente al no poder imprimirlo directamente sobre la base de impresión, y la flexibilidad de esta resina permite ajustarlo a presión en el agujero de salida de la carcasa de la bomba, garantizando un encaje ajustado.

| SISTEMA DE PRODUCCIÓN | FUSE 1+ 30W | FORM 3+ |

|---|---|---|

| Material | Nylon 12 Powder | Durable Resin |

| Piezas por impresión | 168 | 85 |

| Costes de material por pieza | 0,94 € | 0,15 € |

Conclusión

Imprimir en 3D máscaras en tus propias instalaciones puede reducir los costes de mano de obra, mejorar el aspecto y el rendimiento de las piezas finales y agilizar los procesos de validación. El uso de piezas impresas en 3D en aplicaciones de uso final cada vez está más extendido, y a menudo, pasos como el revestimiento, el tinte y el pintado son necesarios. Las herramientas de enmascaramiento son necesarias tanto para estas piezas impresas en 3D como para muchos objetos fabricados de forma tradicional. Las ventajas que la impresión 3D ofrece para la pieza en sí misma (personalización, libertad de diseño, asequibilidad de la producción de bajo volumen) también se aplican a la fabricación de las máscaras. Al aprovechar la velocidad, la eficiencia y la versatilidad de los materiales de Formlabs, las impresoras SLA y SLS pueden optimizar la fabricación in situ de herramientas de enmascaramiento y reducir los cuellos de botella en tu cadena de suministro.

Para saber más acerca de qué impresora 3D y qué material de Formlabs son los más adecuados para tu aplicación de enmascaramiento, contacta con nuestro equipo de ventas.