Cómo Lufthansa Technik utiliza herramientas impresas en 3D para fabricar marcadores para las vías de evacuación de los aviones

Lufthansa Technik AG, una filial del Grupo Lufthansa, no solo se ocupa del mantenimiento y las reparaciones en el sector de la aviación, sino que también vende productos de aviación y componentes aeronáuticos a grandes fabricantes de equipo original, como Airbus y Boeing.

Una de estas líneas de productos está formada por marcadores de vías de evacuación en el interior de los aviones, que se producen de una forma innovadora con la ayuda de materiales de apoyo a la fabricación impresos en 3D.

En una entrevista con Ulrich Zarth, ingeniero de proyectos de Lufthansa Technik AG, hemos hablado acerca de cómo la empresa utiliza estas herramientas impresas en 3D como consumibles en el proceso de producción, y de cómo la impresión 3D hace que la optimización de los procesos sea más flexible.

Marcadores de vías de evacuación para Airbus, Boeing & Co

Lufthansa Technik AG es uno de los principales proveedores de servicios de mantenimiento, reparación y renovación del sector de la aviación, por lo que ya hace un amplio uso de la fabricación aditiva. Desde 2018, una división interdepartamental de la empresa ha sido responsable de la investigación y el desarrollo de diversos procesos de impresión 3D para construir productos aeronáuticos, así como herramientas y aparatos para su producción. Los mayores clientes de estos componentes aeronáuticos son principalmente los grandes fabricantes de equipo original, como Airbus y Boeing.

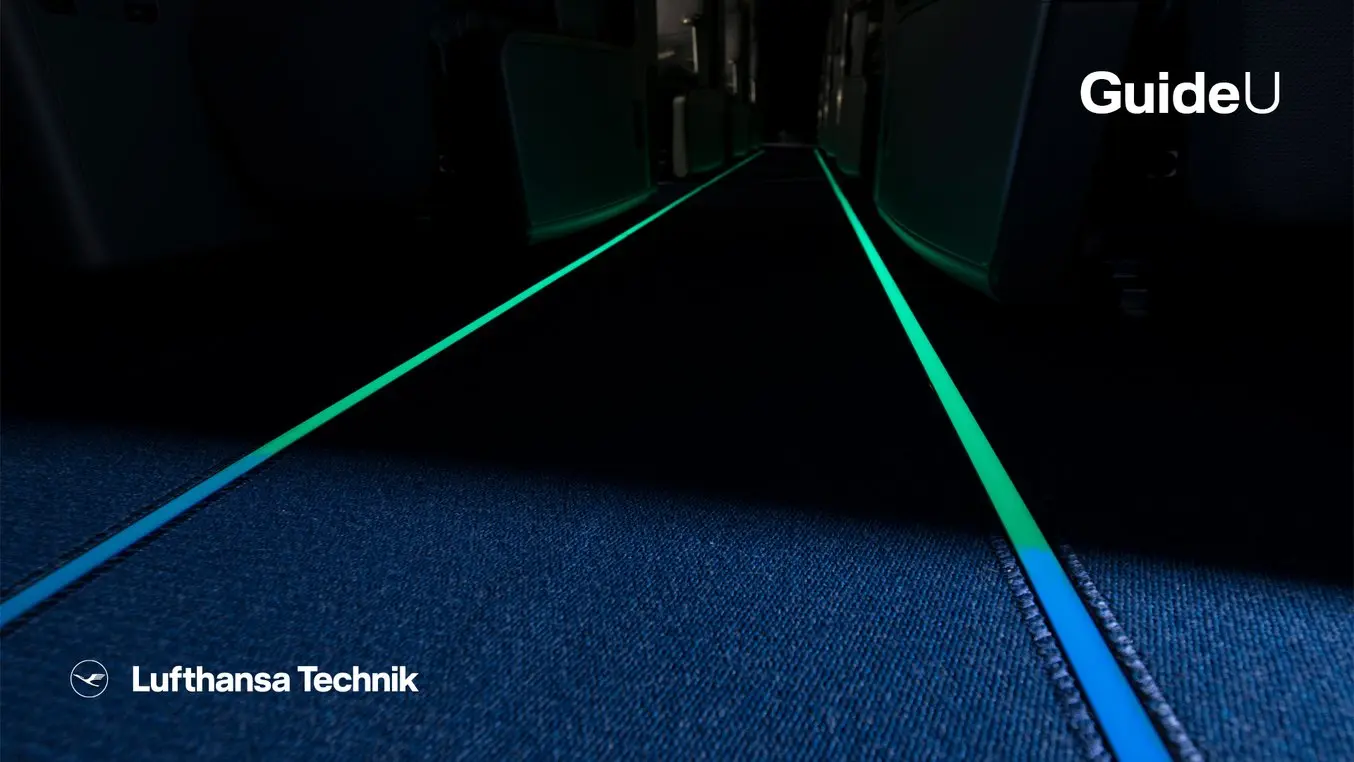

Uno de los productos de Lufthansa Technik que utilizan la impresión 3D son los marcadores de vías de evacuación Guide U para el interior de los aviones. Estos innovadores marcadores para el suelo son fotoluminiscentes, lo que quiere decir que están equipados con pigmentos luminiscentes que se cargan con la luz normal de la cabina y continúan brillando en la oscuridad si hay una emergencia en la que no hay electricidad. Las bandas luminiscentes a lo largo de las filas de asientos de un avión muestran el camino a las salidas de emergencia si es necesario utilizarlas.

Bandas luminosas Guide U instaladas como marcadores de vías de evacuación en un avión.

Este sistema patentado se ha producido in situ desde noviembre de 2021 en la ciudad alemana de Hamburgo.

Boquillas impresas en 3D como un consumible del proceso de producción

Para producir estos marcadores de las vías de evacuación, el equipo de Lufthansa Technik se valió de materiales de apoyo para la fabricación producidos mediante impresión 3D. Después de probar distintos métodos, se eligió la impresión 3D por estereolitografía (SLA) para utilizar la boquilla como un componente de utillaje para el proceso de fabricación.

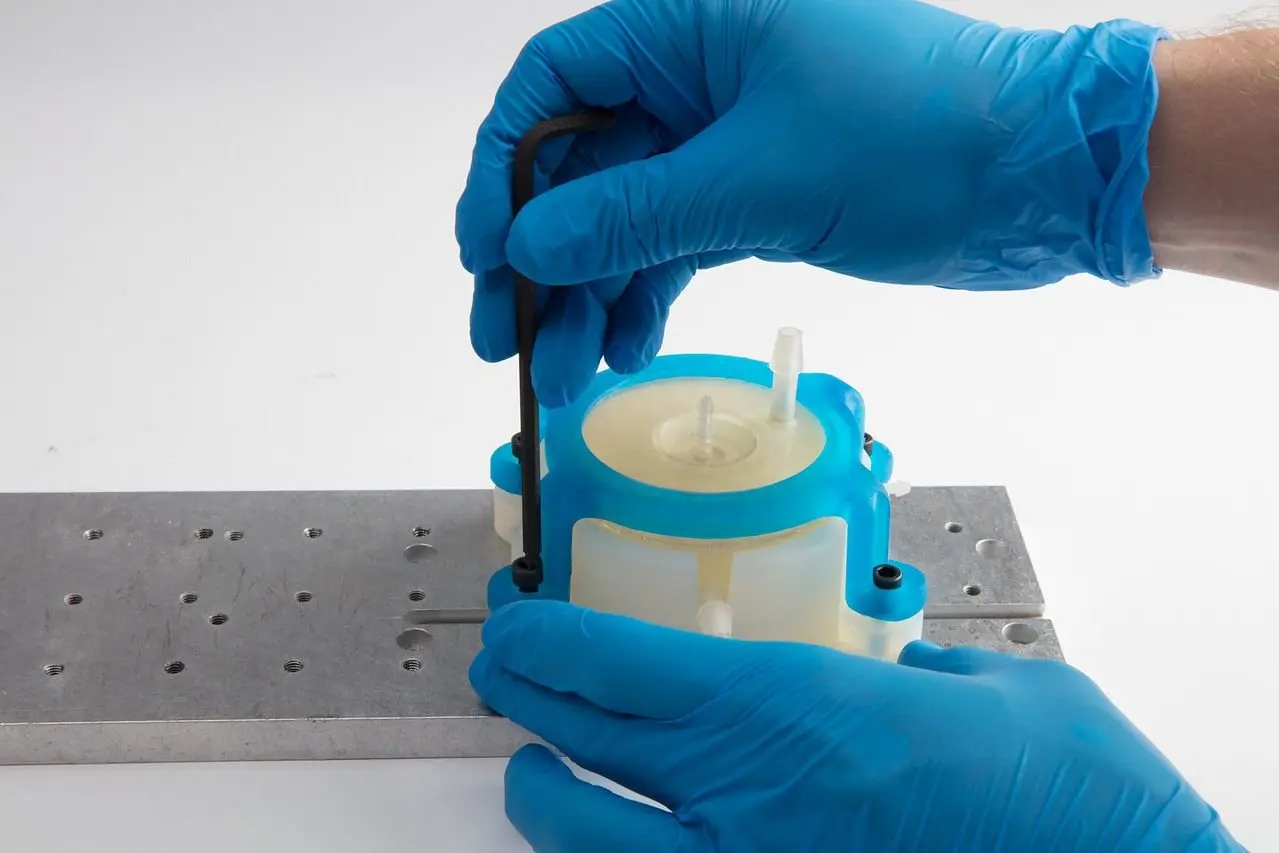

La boquilla, hecha de Clear Resin, con la rosca integrada (a la derecha, todavía tal y como se imprimió con estructuras de soporte).

Un requisito especial era que se tratara esta boquilla como un consumible. La boquilla impresa en 3D es una alternativa rentable a producir un elemento de apoyo a la fabricación mediante un proceso convencional, como el mecanizado o el moldeo por inyección. La boquilla se produce mediante impresión 3D SLA utilizando la Clear Resin, que cumple los requisitos de calidad y precisión necesarios para la herramienta. Esta solución permite a Lufthansa Technik reemplazar la boquilla a diario para obtener un proceso de producción óptimo.

"Si quieres geometrías precisas, especialmente en el sector de los plásticos, y las quieres rápido, yo siempre usaría la impresión 3D".

Ulrich Zarth

Diseño de sujeciones con guía y fijaciones mediante impresión 3D

Descarga nuestro libro blanco para conocer las buenas prácticas del diseño de sujeciones con guía y fijaciones y las aplicaciones de las mismas en la fabricación.

Precisión dimensional y mayor flexibilidad con la impresión 3D SLA

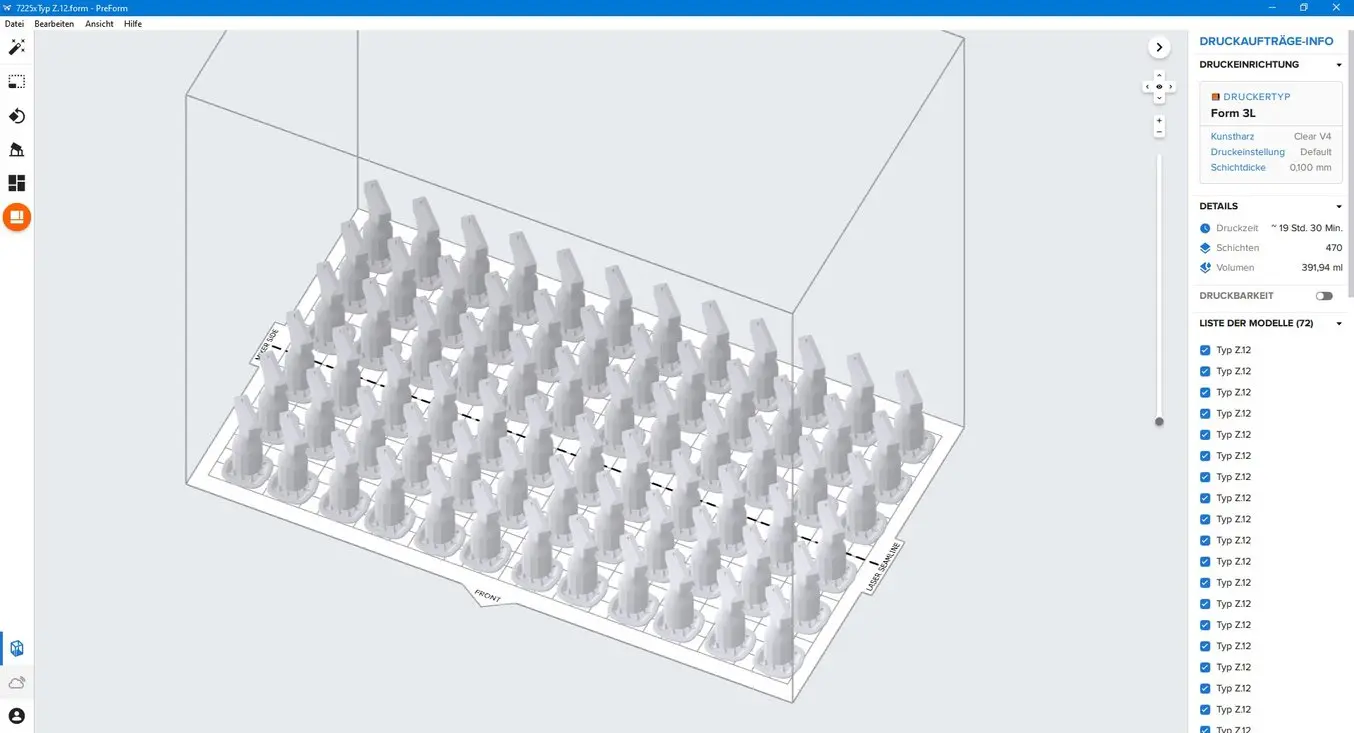

Esta herramienta de producción se imprimió en la Form 3L en colaboración con myprintoo, uno de los socios de Formlabs. La gran superficie de la base de impresión de la Form 3L permitió producir 72 boquillas en una sola impresión. En comparación, la impresora 3D SLA de Formlabs que es una versión más pequeña, la Form 3+, sería capaz de imprimir 5 boquillas en una única impresión. La Form 3L ahorró mucho tiempo en la producción del objeto sin sacrificar la precisión a la hora de imprimir la boquilla.

72 boquillas producidas en la Form 3L con un tiempo de impresión de 19 horas y media.

"Hemos seguido la construcción de la herramienta durante el proceso de iteración para realizar cualquier ajuste que fuera necesario en el grosor de capa, en la orientación de la impresión o incluso en la geometría de los componentes, con el fin de asegurar la fiabilidad del proceso y la calidad de la impresión", explica Jonathan Wulf de myprintoo.

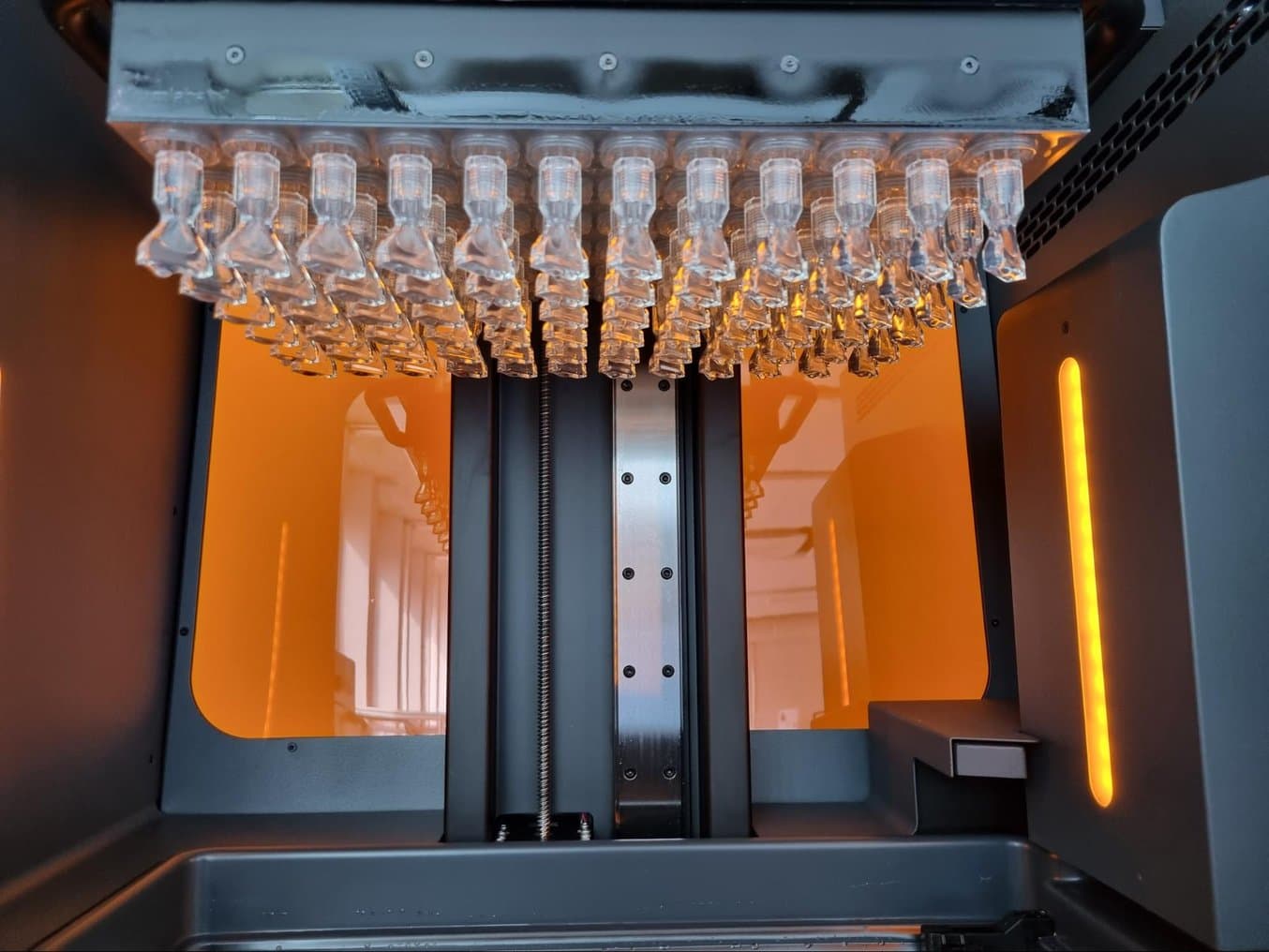

Después de imprimir, las boquillas se pueden utilizar en el proceso de producción de las bandas luminosas Guide U sin que sean necesarios más pasos aparte del posacabado estándar.

Se sometieron a ensayo varios materiales de Formlabs y el elegido fue la Clear Resin, que, además de ofrecer la estabilidad y la calidad de la superficie adecuadas, ayuda a Lufthansa Technik a optimizar constantemente su proceso de producción.

Como ingeniero de proyectos responsable, Zarth trabajó codo con codo con myprintoo, uno de los socios de Formlabs, para realizar cinco versiones de la boquilla. Gracias al servicio y la entrega rápidos y fiables que ofrece myprintoo, fue posible seguir realizando cambios ocasionales en el diseño para optimizar el proceso.

"La gran ventaja de nuestra colaboración es que nos dimos cuenta en una tarde de que algo en el proceso no funcionaba como debía y para la noche, el modelo de la boquilla ya estaba modificado y pudimos imprimir con la nueva versión al mismo día siguiente".

Ulrich Zarth

Boquillas para la producción en Lufthansa Technik, hechas con la Clear Resin en la Form 3L.

Optimización flexible de los procesos de la producción con la impresión 3D

Zarth y su equipo ahorraron una enorme cantidad de tiempo y dinero en su proceso de producción al imprimir este pequeño componente en sus propias instalaciones. En comparación con los métodos convencionales para fabricar utillaje de este tipo, también pudieron evitar cantidades mínimas demasiado altas en los pedidos y su optimización de los procesos se mantuvo considerablemente más flexible.

"En teoría, también podríamos moldear nuestras piezas por inyección. Pero nunca habríamos tenido tanta flexibilidad para dar forma a la boquilla y realizar modificaciones. Esa es la gran ventaja que veo yo en la impresión 3D", explica Zarth.

Además, en comparación con la impresión 3D FDM, la impresión 3D SLA ha demostrado ser una solución de alta calidad para este caso.

Herramientas de producción impresas en 3D como una alternativa a los métodos tradicionales

Muchas empresas fabrican sus propias herramientas para los procesos de producción a partir de plásticos y metales utilizando el moldeo por inyección, el mecanizado CNC u otros procesos tradicionales, que a menudo se externalizan a proveedores externos y por lo tanto conllevan largos tiempos de entrega, costes excesivos y cantidades mínimas grandes.

En función de la aplicación que se dé a las piezas y sus requisitos, estos procesos se pueden reemplazar por utillaje impreso en 3D. La boquilla en la producción de los marcadores de vías de evacuación de Lufthansa Technik es un ejemplo de una alternativa más económica y flexible potenciada por la impresión 3D:

"Una aplicación que la gente puede no estar viendo aún en el futuro de la impresión 3D es utilizar herramientas impresas en 3D como consumibles en la producción, como hacemos nosotros".

Ulrich Zarth

Además de materiales de apoyo para la fabricación, la impresión 3D ofrece un amplio espectro de posibilidades, desde la creación rápida de prototipos al utillaje rápido para procesos tradicionales.