Una carrera hasta las 1000 piezas: Impresión 3D vs. moldeo por inyección

Rápido, barato y bueno. La eterna meta de la fabricación es conseguir velocidad y calidad a bajo coste, y es una creencia común que es imposible conseguir las tres cosas a la vez. A la hora de fabricar piezas de plástico, la mayoría de los ingenieros dirían que el moldeo por inyección es la mejor forma de cumplir los tres requisitos, con tiempos de ciclo rápidos, materiales resistentes y un coste por pieza económico. Pero con las recientes innovaciones en impresión 3D, ¿sigue siendo la mejor solución?

En abril de 2024, enfrentamos la Form 4 al moldeo por inyección para demostrar lo lejos que ha llegado la impresión 3D: que puede competir con el moldeo por inyección, o incluso superarlo, en cuanto a velocidad y calidad a bajo coste. En los comentarios no faltaron las preguntas. Ahora, con el lanzamiento de la Form 4L, que tiene 4,6 veces el volumen de impresión de la Form 4, hemos decidido volver a realizar esta prueba, eligiendo como pieza que producir el pasador del Form 4 Resin Mixer, el mezclador de resina de la Form 4. Con dos impresoras 3D de estereolitografía enmascarada (MSLA) Form 4L y equipamiento de moldeo por inyección, nos propusimos demostrar que las increíbles velocidades de las impresoras 3D de la serie Form 4 pueden superar las del moldeo por inyección tradicional.

A continuación, desglosamos los costes, el tiempo y las propiedades mecánicas que intervienen en el proceso de producir las piezas de uso final, respondiendo a las preguntas de los espectadores sobre el coste, el posacabado y las propiedades mecánicas de las piezas impresas en 3D. Dada la complejidad de la situación y lo específico que es el ejemplo de nuestro trabajo en EE. UU., las cantidades estarán en dólares estadounidenses.

Fabricación del pasador del Form 4 Resin Mixer

Proceso de producción: Moldeo por inyección vs. impresión 3D

El pasador del mezclador de resina de la Form 4 es un componente del Form 4 Resin Mixer, un accesorio que se acopla a los tanques de resina de las impresoras de la serie Form 4 de Formlabs y mejora el rendimiento del material manteniendo homogénea la resina en el tanque durante el proceso de impresión. Para esta prueba, cronometramos dos operaciones de producción en una carrera hacia las 1000 piezas de uso final: la del fabricante por contrato real que utiliza el moldeo por inyección, y dos impresoras 3D de resina de gran formato Form 4L.

El pasador del mezclador fija el mezclador de resina en su sitio en la Form 4.

En el caso del moldeo por inyección, trabajamos con un fabricante por contrato con sede en Taiwán que ha fabricado componentes para varias generaciones de impresoras 3D de Formlabs, como tanques, cartuchos y mezcladores. El molde de dos cavidades utilizado para este ensayo es el real que se usa en la producción en serie de los pasadores de los Form 4 Resin Mixer.

La máquina de moldeo por inyección del fabricante por contrato ocupa 10 metros cuadrados de superficie.

Para la comparación con la impresión 3D, utilizamos dos impresoras 3D de gran formato Form 4L, que están diseñadas para una producción de alto rendimiento, con una gran área de impresión y velocidades de impresión rápidas. El conjunto también incluía una Form Wash L y una Form Cure L para el posacabado. Como material, elegimos la Black Resin, un material rígido y resistente de uso general que produce piezas mates y listas para presentación.

Sistema de fabricación Form 4L

El sistema de impresión 3D ocupa aproximadamente tres metros cuadrados de superficie e incluye:

- 2 Form 4L

- 2 Resin Pump (Bombas de resina)

- 2 recipientes de 5 l de Black Resin

- 1 Form Wash L

- 1 Form Cure L

En el entorno real de moldeo por inyección, cada ciclo dura 50 segundos y produce dos piezas. Se podría aumentar la velocidad teniendo un molde con más cavidades capaz de producir más piezas por ciclo, o disminuyendo el tiempo de ciclo mediante cambios en el proceso, pero este es el proceso que nosotros y nuestro fabricante por contrato decidimos que era el óptimo para nuestras necesidades de producción. Como veremos en breve, el moldeo por inyección se impone como método de producción más barato para esta pieza en volúmenes superiores a unas 13 000 unidades.

Con la Form 4L, imprimimos 78 piezas por trabajo de impresión, lo que significa que se necesitan 13 trabajos de impresión para producir 1000 piezas. La tecnología de impresión patentada Low Force Display™ que se usa en las impresoras de la serie Form 4 permite imprimir a gran velocidad y se realizaron modificaciones en el Editor de ajustes de impresión de PreForm para imprimir todavía más rápido. Un ajuste de impresión personalizado con una altura de capa de 150 μm redujo el número de capas necesarias para completar la impresión y aumentó la irradiancia y la exposición para reducir el tiempo necesario para cada capa. Aprende a utilizar el Editor de ajustes de impresión aquí.

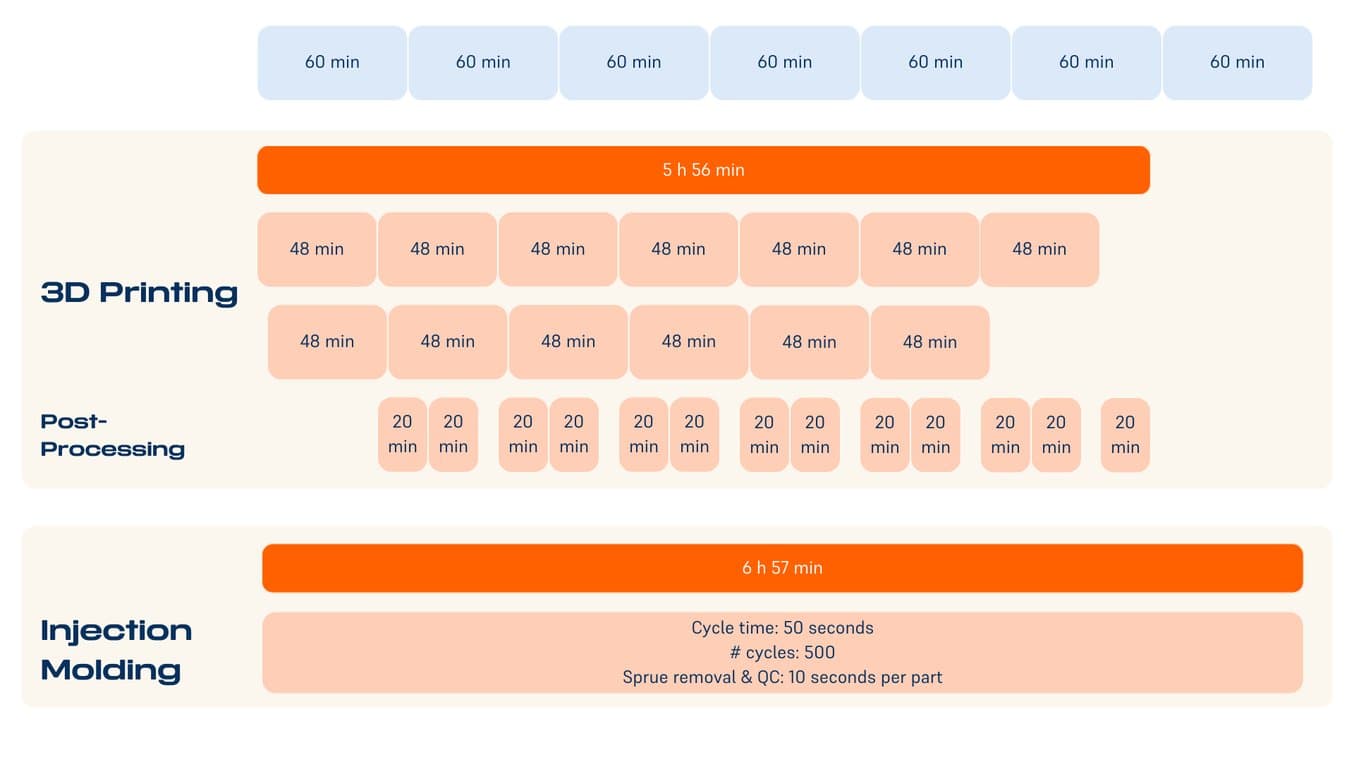

Tiempos de producción de las piezas

| Moldeo por inyección | Impresión 3D | |

|---|---|---|

| Piezas por ciclo/impresión | 2 | 78 |

| Tiempo por ciclo/impresión | 50 s | 48 min |

| Número de ciclos/impresiones | 500 | 13 |

| Total de piezas | 1000 | 1014 |

| Tiempo total | 6 h 59 min. | 5 h 56 min |

Tanto las piezas moldeadas por inyección como las impresas en 3D requieren algo de posacabado. Con las piezas moldeadas por inyección, hay que eliminar los bebederos y los canales. Las piezas impresas en 3D con resina se deben lavar y curar, y hay que retirarles los soportes. En ambos casos, el posacabado lo pueden realizar los operarios durante la producción, lo que significa que el posacabado solo aumenta el tiempo de producción del último ciclo de piezas.

Comparación de tiempos: Producción en seis semanas y producción en el mismo día

Aunque nuestra carrera se centraba únicamente en el tiempo de producción, se puede decir que la cronología de la producción comienza con la fabricación del molde utilizado para el moldeo por inyección. Conseguir un molde de este tamaño y complejidad puede llevar normalmente varias semanas, lo que solo se puede acelerar pagando un extra del doble o del triple. Desde el diseño finalizado de la pieza hasta las piezas acabadas, el tiempo de producción típico sería de 4 a 6 semanas, teniendo en cuenta los procesos de diseño orientado a la fabricación, el corte de la herramienta, la producción y el posacabado.

En cambio, la impresión 3D no requiere fabricar herramientas, y las piezas se pueden imprimir el mismo día sin costes adicionales. Esto significa que se puede completar una serie de producción corta con impresión 3D antes incluso de que se finalicen los diseños de las herramientas moldeadas por inyección.

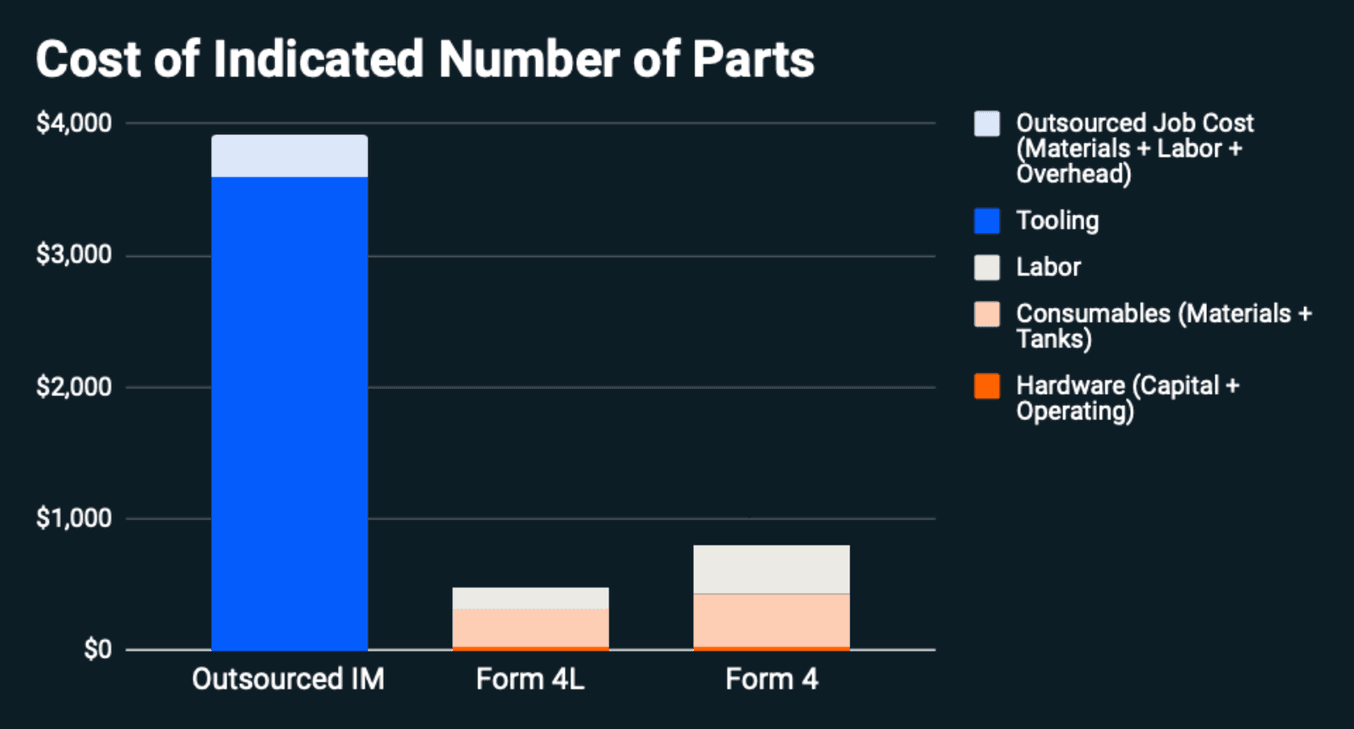

Desglose del coste por pieza: Costes un 85 % menores

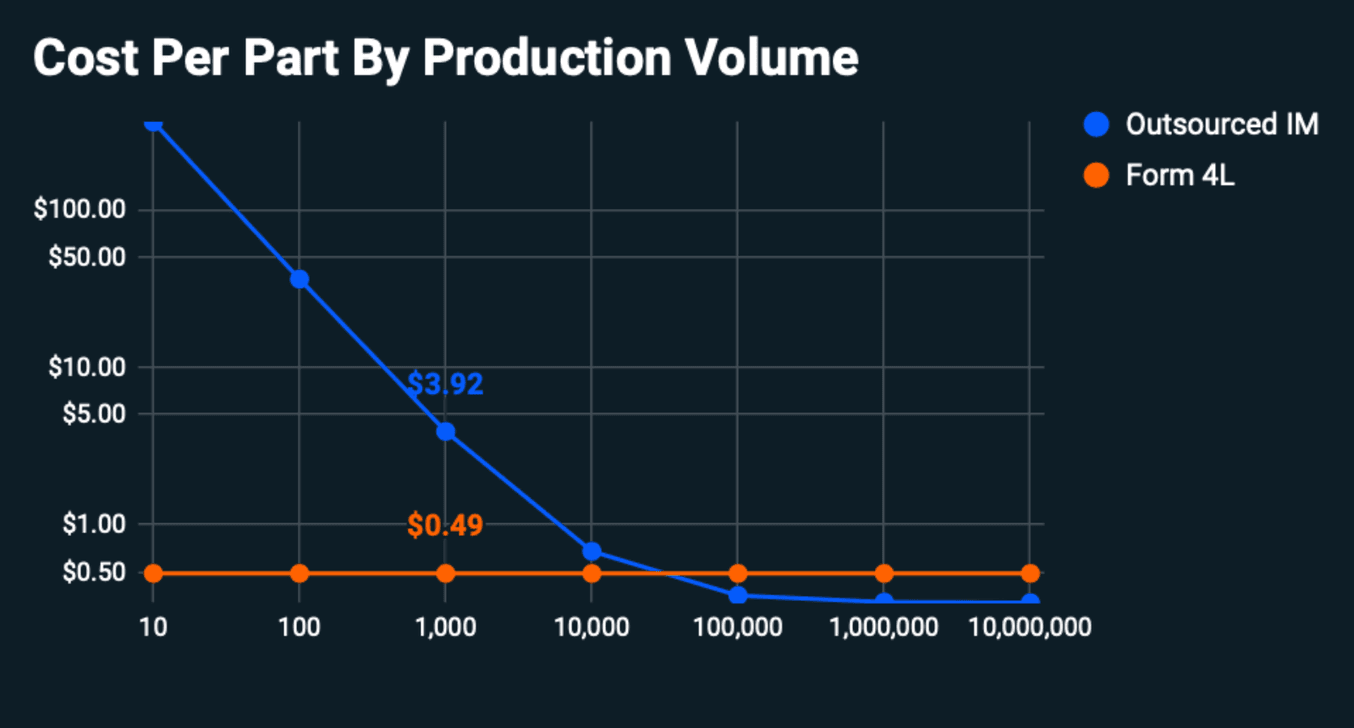

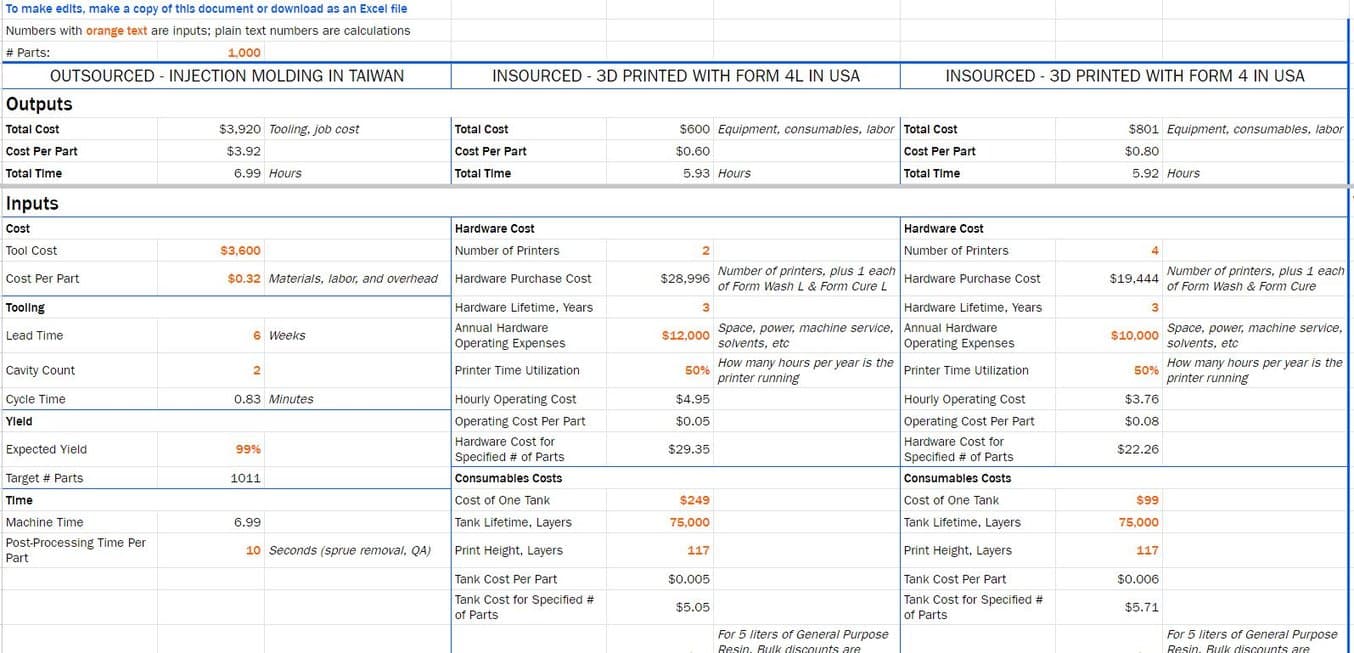

Al carecer de costes de utillaje, la impresión 3D se ha consolidado como una forma económica de producir un pequeño número de piezas. Esta reputación bien merecida también es cierta en este caso: en una producción de 1000 piezas, la impresión 3D cuesta un 85 % menos que el moldeo por inyección. Desglosamos las cifras y descubrimos que el umbral de rentabilidad entre ambos métodos es de 13 050 piezas impresas.

Fabricar 1000 piezas con moldeo por inyección externalizado cuesta 3920 $, mientras que la impresión 3D en nuestra empresa con la Form 4L cuesta solo 600 $.

Coste por pieza en función de la cantidad de unidades. La impresión 3D es la solución más rentable en cantidades de hasta 13 050 piezas. La compra de resina a granel con descuento podría reducir aún más el coste por pieza de la impresión 3D, situando el umbral de rentabilidad en una cifra superior a las 40 000 piezas, dependiendo de la cantidad de resina comprada.

El coste por pieza del moldeo por inyección varía considerablemente con el volumen de producción, debido a la importante inversión económica inicial en herramientas. La herramienta de moldeo por inyección utilizada para moldear el pasador del mezclador costó 3600 $. Además, el fabricante contratado cobra 32 centavos por pieza en concepto de materiales, mano de obra y gastos generales.

Por otro lado, la impresión 3D no requiere utillaje, por lo que el coste por pieza varía menos con el volumen de producción y está compuesto por los costes del equipamiento, los consumibles y la mano de obra.

Para esta comparación, amortizamos los costes de toda la instalación a lo largo de tres años, incluyendo tanto la inversión de capital en la compra de la impresora como los costes de explotación, que incluyen el espacio, la electricidad, el mantenimiento y los disolventes para lavar las piezas. Con cantidades de piezas elevadas, la contribución de los costes de equipamiento al coste por pieza es casi insignificante.

En cuanto a los costes de material, el pasador del Form 4 Resin Mixer consume 6 ml de Black Resin de Formlabs, que ahora cuesta 65 $ por litro si se compra en un envase de cinco litros, lo que significa que el coste por pieza es de 40 centavos. Como fabricante con integración vertical, Formlabs ofrece descuentos considerables por comprar en grandes cantidades que pueden reducir el precio hasta los 35 $ por litro de resina, por lo que para remesas de producción grandes, el coste por pieza podría ser hasta un 50 % menor. Ponte en contacto con el departamento de ventas para informarte sobre los precios de la resina a granel y obtener un desglose personalizado del coste por pieza para tu aplicación específica.

Habla con nuestro departamento de ventas

Tanto si necesitas prototipar a toda velocidad como si estás fabricando piezas de uso final, estamos aquí para ayudarte. El equipo de Ventas de Formlabs está formado por especialistas que saben exactamente cómo ofrecer la asistencia que tu negocio y tú necesitáis.

Con el Form 4, el mayor factor de coste es la mano de obra, es decir, el trabajo manual. El área de impresión de la Form 4 es más pequeña que la de la Form 4L y puede albergar la mitad de piezas por proyecto de impresión, lo que significa que se necesita más del doble de trabajos de impresión para alcanzar el objetivo de número de piezas. Por lo tanto, los operarios emplearían más del doble de tiempo en preparar y posacabar las piezas impresas con la Form 4 que con la Form 4L, y los costes de mano de obra por hora aumentan de forma proporcional. En nuestro modelo hemos asumido un coste de mano de obra de 30 $ por hora; esto se puede ajustar en la calculadora de coste por pieza.

Coste total con el n.º de piezas indicado

| Categoría de coste | Moldeo por inyección externalizado | Form 4L | Form 4 |

|---|---|---|---|

| Equipamiento (capital + explotación) | 0 $ | 29 $ | 22 $ |

| Consumibles (materiales + tanques) | 0 $ | 408 $ | 409 $ |

| Mano de obra | 0 $ | 163 $ | 370 $ |

| Utillaje | 3600 $ | 0 $ | 0 $ |

| Coste de trabajos externalizados (materiales + mano de obra + gastos generales) | 320 $ | 0 $ | 0 $ |

Hay muchas formas de calcular el coste por pieza y este desglose es solo una de ellas. Por ejemplo, omitimos los costes de envío y los aranceles de nuestros cálculos, ya que este coste es específico de cada lugar. En el caso del moldeo por inyección, probablemente serían entre 500 y 1000 $ más, mientras que imprimir en 3D en tus propias instalaciones no incurre en gastos de envío.

¿No te lo crees? Compruébalo por tu cuenta.

Hemos publicado una calculadora de coste por pieza para esta situación. Profundiza en las cifras para verlo por tu cuenta.

Selección de materiales y propiedades mecánicas: Aptas para una aplicación de uso final

Los espectadores del vídeo de abril de 2024 nos preguntaron si las piezas impresas en 3D resistirían un uso intensivo. Anteriormente, las resinas de SLA eran tan quebradizas que resultaban inadecuadas para piezas de uso final, pero la nueva generación de Resinas de Uso General de Formlabs tienen una resistencia y una rigidez comparables a las del PET. Elegimos la Black Resin para este ensayo, ya que su resistencia y rigidez cumplen los requisitos de uso de la pieza. Además, el acabado de color negro mate y liso satisface las preferencias estéticas para esta pieza.

| Black Resin V5 | PET | |

|---|---|---|

| Resistencia a la rotura por tracción | 54 MPa | 58 MPa |

| Módulo de tracción | 2500 MPa | 2400 MPa |

| Resistencia a la flexión | 91 MPa | 84 MPa |

| Módulo de flexión | 2450 MPa | 2500 MPa |

El diseño del pasador requiere un equilibrio entre rigidez y flexibilidad: debe ser lo bastante rígido para actuar como palanca, y lo bastante flexible como para entrar en su sitio y salir de él. Las propiedades mecánicas de la Black Resin cumplen los requisitos físicos de un uso normal para esta pieza. Para ver otras propiedades de este material, descarga la ficha técnica de la Black Resin.

Se construyó un probador de ciclos para cerrar y abrir el pasador cientos de veces. La pieza impresa en 3D seguía funcionando correctamente al finalizar el ensayo.

Solicita una pieza de muestra gratuita

Experimenta la calidad de Formlabs de primera mano. Enviaremos una pieza de muestra impresa en 3D de manera gratuita a tu oficina.

La ganadora: La impresión 3D con la Form 4L

Se incluya o no el tiempo de producción preliminar, la impresión 3D gana la carrera hasta las 1000 piezas contra el moldeo por inyección, ya sea por una hora o por seis semanas. La impresión 3D también es un 85 % más barata para 1000 piezas y es la solución más rentable hasta que se alcanzan las 13 050 piezas. Por último, la Black Resin ofrece las propiedades mecánicas necesarias para ser adecuada para nuestra aplicación de uso final.

No estamos diciendo que la impresión 3D vaya a ganar siempre: la ecuación dependerá de tu diseño, la aplicación a la que esté destinada la pieza y muchos otros factores. Pero la impresión 3D, que antes se consideraba demasiado lenta, costosa y de bajo rendimiento para las piezas de uso final, es ahora una opción de fabricación viable para una amplia gama de aplicaciones.

Sabemos que los lectores escépticos seguirán teniendo preguntas. Utiliza nuestra calculadora de costes interactiva para explorar por tu cuenta las ventajas y desventajas en cuanto a tiempo, coste y cantidad de la impresión 3D frente al moldeo por inyección o habla con un experto en impresión 3D para descubrir cómo la impresión 3D puede satisfacer tus necesidades de fabricación.