Que signifie exactement une résistance au choc Izod de 14 J/m, post-polymérisation, ou encore ASTM D 256-10 ? Quelle est la différence entre résistance et module ? Quelle relation existe-t-il entre ces propriétés et les matériaux courants que nous rencontrons chaque jour ? Pourquoi sont-elles importantes pour vous ?

Les propriétés d'un matériau, qu'elles soient chimiques, optiques, mécaniques, thermiques ou électriques, caractérisent la manière dont il va se comporter sous certaines conditions. Comme ce sont des valeurs, elles vous permettent d'évaluer les avantages d'un matériau sur un autre, pour un usage donné.

Nous allons décrire dans la suite les propriétés mécaniques et thermiques les plus utilisées, leur importance pour des applications spécifiques et les relations qui existent entre des matériaux imprimés en 3D et des plastiques produits par des procédés de fabrication traditionnels, pour vous aider à faire les bons choix.

Les propriétés mécaniques et thermiques les plus courantes

| Propriété d'un matériau | Définition | En quoi est-elle importante ? |

|---|---|---|

| Résistance à la rupture par traction | C'est la résistance du matériau à se rompre lorsqu'il est soumis à une traction. | C'est une propriété fondamentale qui reflète la limite à la rupture d'une pièce. Une haute résistance à la rupture par traction est importante pour des pièces structurelles, supportant des charges, mécaniques ou statiques. |

| Module de Young | C'est la résistance du matériau à s'étirer lorsqu'il est soumis à une traction (rigidité). | C'est un bon indicateur de la rigidité (module élevé) ou de la souplesse (module faible) d'un matériau. |

| Allongement | C'est la résistance du matériau à se rompre lorsqu'il est étiré. | Il permet de comparer la souplesse des matériaux en fonction de leur capacité d'allongement. Il indique également si un matériau va d'abord se déformer ou s'il se rompt soudainement. |

| Résistance à la flexion | C'est la résistance du matériau à se rompre lorsqu'il est plié. | Elle est similaire à la résistance à la rupture par traction mais lorsque le matériau est soumis à une flexion. C'est également un bon indicateur de l'isotropie d'un matériau (homogénéité). |

| Module de flexion | C'est la résistance du matériau à se plier sous charge. | C'est un bon indicateur de la rigidité (module élevé) ou de la souplesse (module faible) d'un matériau. |

| Résistance au choc | C'est la capacité du matériau à absorber l'énergie de choc sans se rompre. | Elle caractérise la ténacité du matériau et vous permet de savoir si une pièce résistera lorsqu'elle tombe sur le sol ou se cogne à un autre objet. |

| Dureté Shore (par indentation) | C'est la résistance du matériau à la déformation. | Elle permet de trouver la dureté convenable d'un caoutchouc ou d'élastomère pour des applications particulières. |

| Déformation permanente par compression | C'est la déformation permanente présentée par le matériau après avoir été comprimé. | Cette propriété, importante pour des objets élastiques, indique si le matériau va rapidement reprendre sa forme initiale. |

| Résistance au déchirement | C'est la résistance du matériau à la formation de déchirures lorsqu'il est soumis à une traction. | Elle est importante pour les matériaux souples, tels que le caoutchouc ou les textiles. Elle indique également la résistance à l'abrasion. |

| Absorption d'eau | Quantité d'eau absorbée dans certaines conditions. | Surtout importante pendant le traitement du matériau brut, une valeur élevée d'absorption d'eau peut signifier des propriétés médiocres pour des thermoplastiques. |

| Température de fléchissement sous charge | C'est la température à laquelle un échantillon se déforme lorsqu'il est soumis à une charge donnée. | C'est également un bon indicateur de la capacité d'un matériau à supporter de hautes températures. |

| Température de ramollissement Vicat | C'est la température à laquelle le matériau devient visiblement mou. | Cette propriété est utilisée pour des matériaux qui n'ont pas de point de fusion défini. Dans les applications à haute température, il aide à déterminer la limite supérieure de température pour un usage continu. |

| Dilatation thermique | C'est la tendance que le matériau présente à se dilater (ou se rétracter) en réponse à un changement de température. | Cette propriété est importante pour des applications où la déformation d'une forme suite à un changement de température est inacceptable ou souhaitable. |

Les propriétés des matériaux sont mesurées par des méthodes d'essais normalisés. Nombreuses de ces méthodes ont chacune été décrites par des communautés de leurs utilisateurs et publiées par ASTM International. Bien évidemment, les valeurs exactes correspondant à vos pièces dépendent de leur conception, mais la comparaison d'essais normalisés va vous indiquer comment votre pièce se comporte en fonction du matériau de fabrication en utilisant différentes méthodes.

Vous allez probablement rencontrer ces valeurs et ces normes en lisant les fiches techniques des matériaux. En voici un exemple pour la résine standard Formlabs, Clear Resin :

| Métrique | Impérial | Méthode | |||

|---|---|---|---|---|---|

| Pièce brute | Pièce post-polymérisée | Pièce brute | Pièce post-polymérisée | ||

| Résistance à la rupture | 38 MPa | 65 MPa | 5510 psi | 9380 psi | ASTM D 638-10 |

Résistance à la rupture : Propriété du matériau

38 MPa / 5510 psi : Valeurs en unités des systèmes métrique et impérial

Pièce brute / Post-polymérisée : Propriété du matériau avant et après polymérisation, spécifique au procédé de stéréolithographie. En savoir plus sur la post-polymérisation.

ASTM D 256-10 : Identifiant de la méthode normalisée. Idéalement, vous devriez trouver des matériaux similaires ayant été soumis aux mêmes méthodes d'essais, mais il ne sert à rien de comparer un Boeing 747 avec un avion en modèle réduit.

Maintenant que nous avons bien compris ces notions de base, passons aux propriétés détaillées de chacun des matériaux et à leur comparaison, lorsqu'ils sont produits par des procédés de fabrication traditionnels ou encore par les procédés courants d'impression 3D, notamment par dépôt de filament fondu (FDM), stéréolithographie (SLA), frittage sélectif par laser (SLS) et PolyJet.

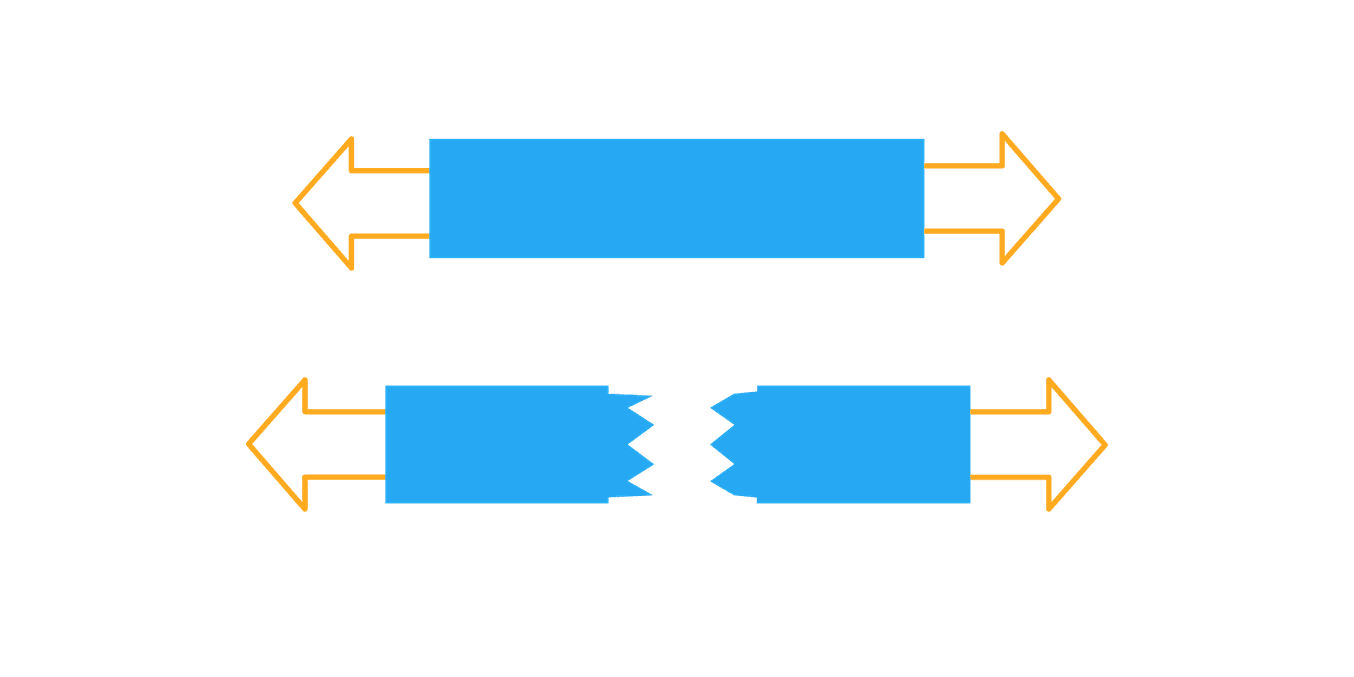

Résistance à la rupture par traction

L'une des propriétés fondamentales des matériaux est la résistance à la rupture par traction. C'est l'une des premières que regardent les ingénieurs et elle se trouve en premier sur la liste des propriétés d'une fiche technique. Alliée à une ductilité suffisante, la résistance à la rupture par traction est également une indication de la ténacité du matériau. Certains matériaux se rompent très nettement sur un défaut de fragilité, alors que d'autres, plus ductiles, comme la plupart des plastiques et des métaux, se déforment plus ou moins. Pour bien comprendre ce comportement, les valeurs de résistance à la rupture par traction sont généralement complétées par une courbe contrainte / déformation.

Les matériaux à haute résistance à la rupture par traction sont généralement utilisés pour fabriquer des composants structurels, mécaniques ou statiques, qui ne doivent en aucun cas se rompre et sont employés dans les secteurs de la construction, de l'automobile et de l'aviation, ainsi que pour fabriquer des fils, des câbles, des vestes pare-balles, etc. Aujourd'hui, l'impression 3D est arrivée à un stade de développement tel qu'elle peut fournir une résistance à la rupture par traction identique, voire supérieure, à celle des plastiques moulés par injection traditionnels, comme le polypropylène et l'ABS.

Comparaison des résistances à la rupture par traction de matériaux traditionnels et de matériaux imprimés en 3D, en MPa :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [MPa] | Nylon [MPa] | Polypropylène [MPa] | Bois de pin (le long du grain) [MPa] | Acier inoxydable 17-4 PH [MPa] | ABS (FDM) [MPa] | Tough Resin Formlabs (SLA) [MPa] | Nylon (SLS) [MPa] |

| 40 | 70 | 40 | 40 | 1,090 | 30-33 | 55,7 | 48 |

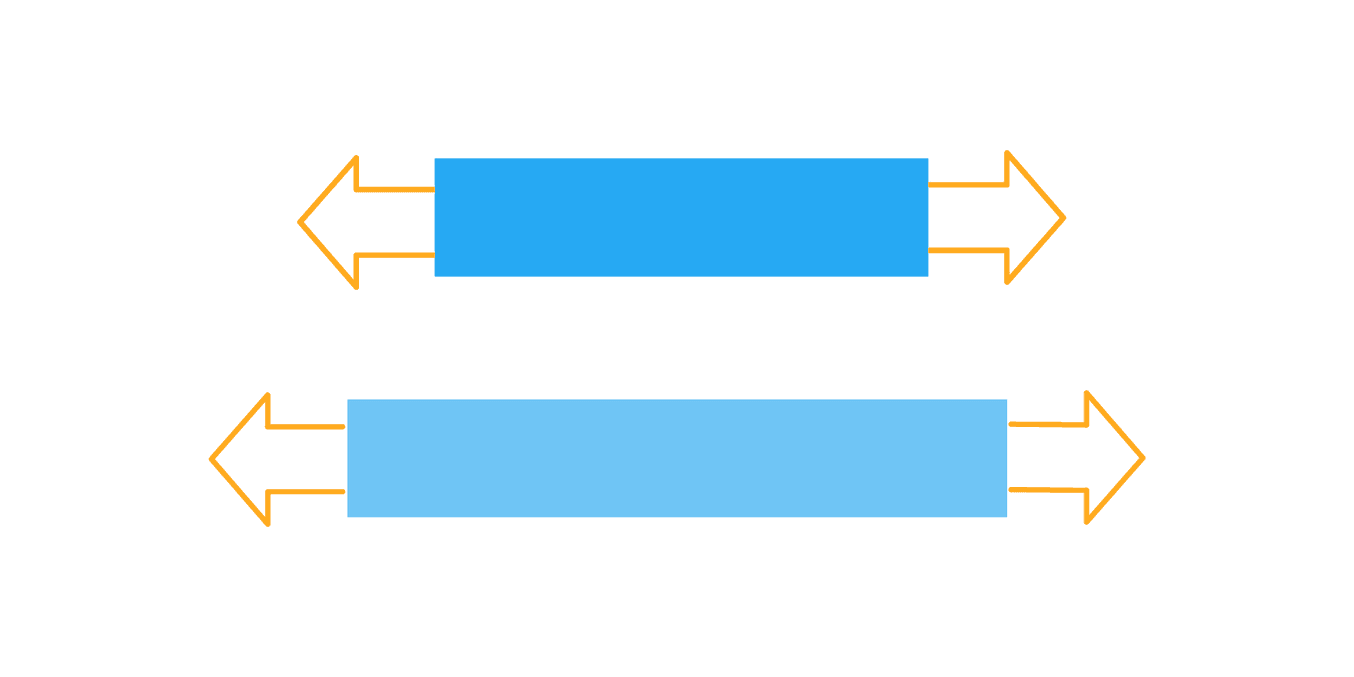

Module de Young

Le module de Young, ou module de flexion, est une mesure de la rigidité du matériau sous une contrainte de traction. Plus le module de Young est élevé, plus le matériau est rigide. Tout en haut de l'échelle, le module de Young quantifie la capacité du matériau à garder sa forme sous charge. C'est donc l'une des premières propriétés que vous devez examiner lorsque vous choisissez un matériau pour toute pièce structurelle ou mécanique devant supporter une charge et rester dans les dimensions géométriques spécifiées.

Un module de Young faible, en revanche, indique que le matériau est élastique. Un module de Young tout en bas de l'échelle vous indiquera donc une élasticité d'un matériau mou et souple.

Comparaison des modules de Young de matériaux traditionnels et de matériaux imprimés en 3D, en GPa :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [GPa] | Nylon [GPa] | Polypropylène [GPa] | Bois de pin (le long du grain) [GPa] | Acier inoxydable 17-4 PH [GPa] | ABS (FDM) [GPa] | Tough Resin Formlabs (SLA) [GPa] | Nylon (SLS) [GPa] |

| 2,3 | 1,8 | 1,9 | 11 | 280 | 1,65-2,1* | 2,7 | 1,65 |

*en fonction de l'axe

Impression 3D de bureau stéréolithographique (SLA)

Le monde des affaires est en constante évolution. Pourquoi votre entreprise n'en ferait-elle pas de même? Au fur et à mesure que les technologies se développent, les attentes des consommateurs augmentent, en matière de qualité comme de rapidité. Que vous soyez à la tête d'une petite ou d'une grande entreprise, les outils dont vous vous servez doivent pouvoir répondre aux besoins grandissants de vos clients.

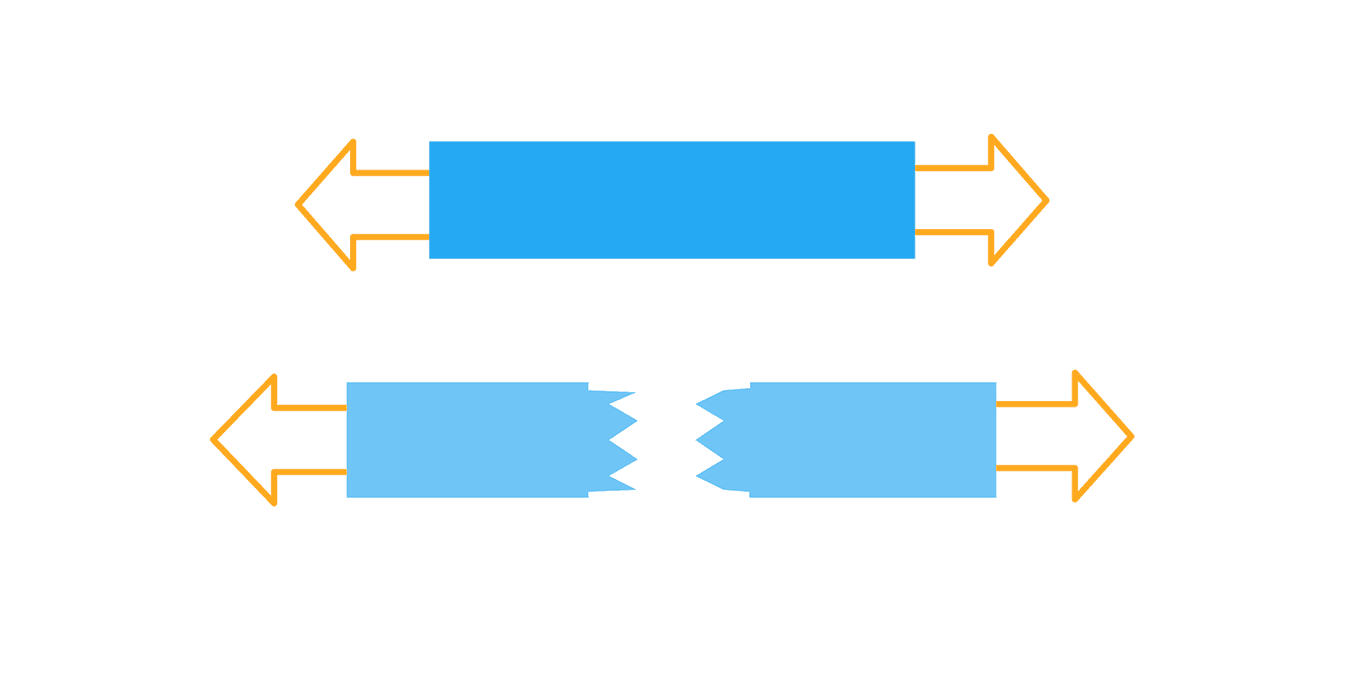

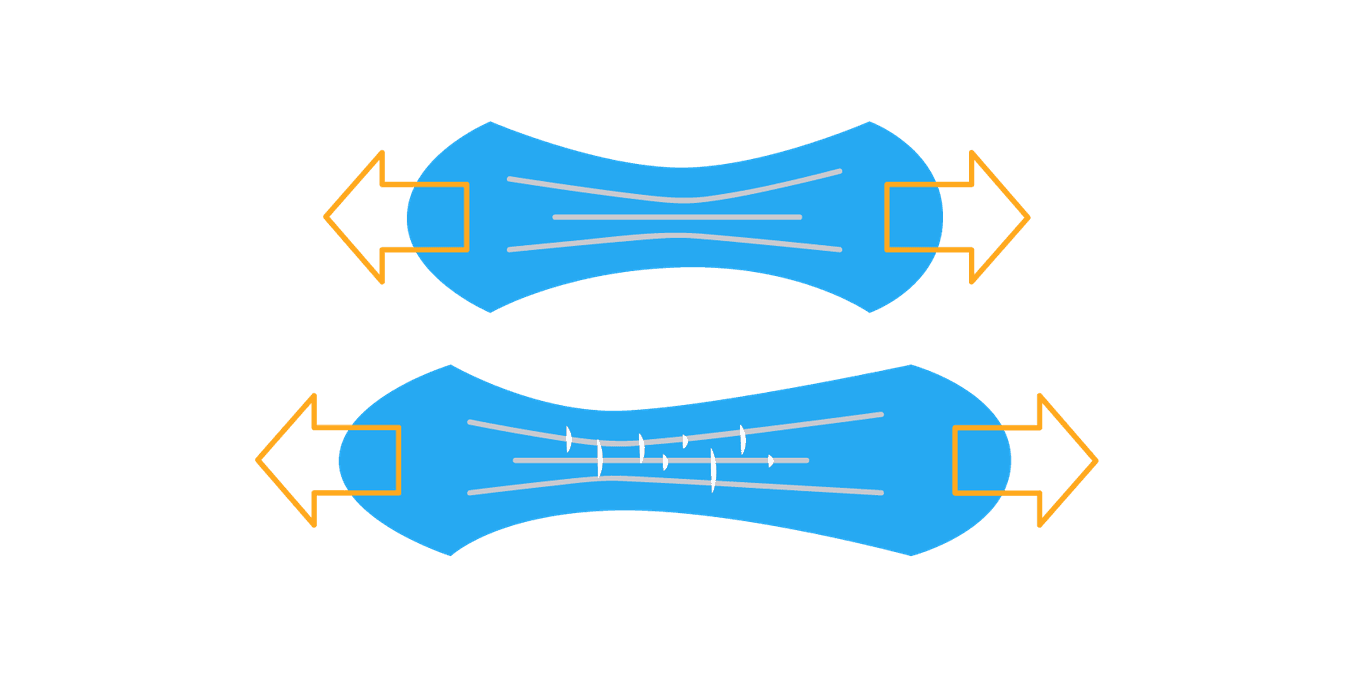

Allongement

La valeur de l'étirement au moment de la rupture d'un matériau est appelée allongement. Définie comme le rapport entre l'augmentation de longueur et la longueur initiale sans charge, l'allongement indique la capacité du matériau à résister aux déformations sans se fissurer. Les matériaux rigides, comme les plastiques très cassants, présentent généralement un faible allongement à la rupture, alors que des matériaux élastiques peuvent s'étirer de plusieurs fois leur longueur initiale avant de se rompre.

Lorsque vous choisissez un matériau souple pour une application particulière, l'allongement vous dit de combien il peut s'étirer. L'allongement est également important dans les domaines de la construction et de l'architecture, les structures devant se déformer sensiblement et non s'écrouler immédiatement. L'allongement peut se déduire de la résistance à la rupture par traction et du module de traction, si ce valeurs sont disponibles. Il constitue donc une mesure en partie redondante.

Comparaison des allongements de matériaux traditionnels et de matériaux imprimés en 3D, en % :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [%] | Nylon [%] | Polypropylène [%] | Bois de pin (le long du grain) [%] | Acier inoxydable 17-4 PH [%] | ABS (FDM) [%] | Tough Resin Formlabs (SLA) [%] | Nylon (SLS) [%] |

| 30 | 90 | 100 | 9 | 5 | 6 | 24 | 18 |

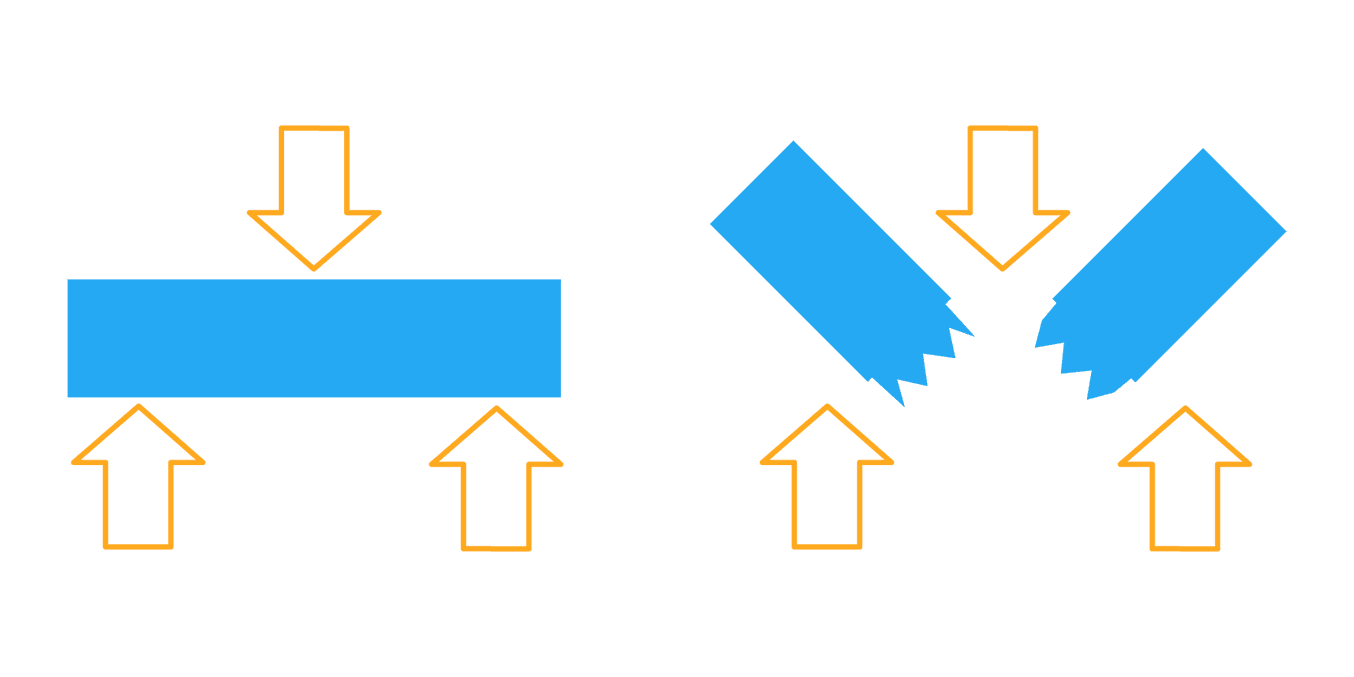

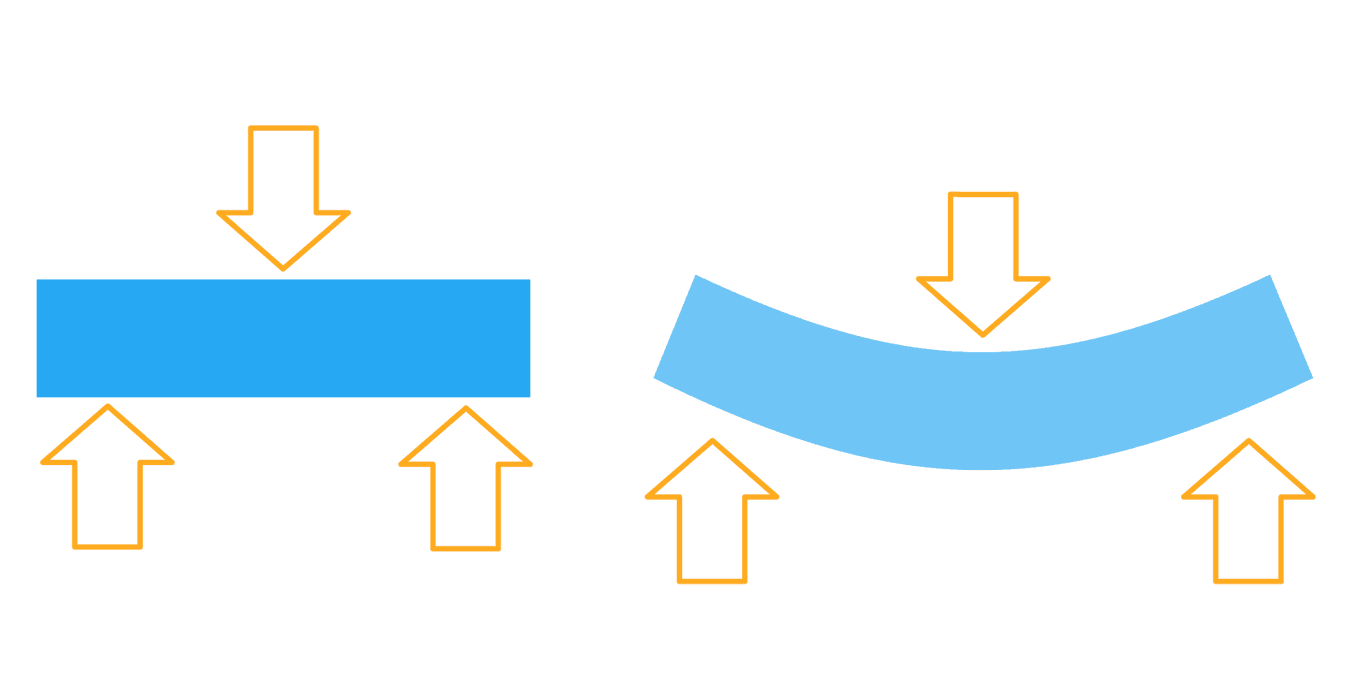

Résistance à la flexion

La résistance à la flexion décrit la résistance à la rupture du matériau sous charge, de façon similaire à celle de rupture par traction. La différence réside dans le type de charge, en flexion cette fois, et elle reflète donc la résistance en traction et en compression à la fois.

Pour la plupart des plastiques, la résistance en flexion et en traction sont très semblables. En fait, si un matériau est isotropique (homogène), les deux résistances sont identiques. En raison des fortes liaisons chimiques existant dans les pièces imprimées en 3D SLA, celles-ci sont isotropiques. Cette propriété constitue un avantage majeur de la SLA sur les autres procédés d'impression 3D, les pièces présentant des résistances comparables quelle que soit leur orientation.

Comparaison des résistances à la flexion de matériaux traditionnels et de matériaux imprimés en 3D, en MPa :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [MPa] | Nylon [MPa] | Polypropylène [MPa] | Bois de pin (le long du grain) [MPa] | Acier inoxydable 17-4 PH [MPa] | ABS (FDM) [MPa] | Tough Resin Formlabs (SLA) [MPa] | Nylon (SLS) [MPa] |

| 63 | 117 | 40 | 60 | 1 100 | 35-38* | 60,6 | 48 |

*en fonction de l'axe

Module de flexion

Le module de flexion est une mesure de la rigidité d'un matériau dans la direction où il subi la flexion. Un module de flexion élevé indique un matériau plus rigide, les matériaux élastiques ayant des modules de flexion plus faibles. Exactement comme les résistances de rupture à la traction et à la flexion, les modules de traction et de flexion sont très liés et ne diffèrent généralement pas beaucoup.

Le module de flexion est important pour des applications telles que les ressorts en acier, en particulier ceux à lames, ainsi que les poutres de soutien ou d'autres pièces structurelles.

Comparaison des modules de flexion de matériaux traditionnels et de matériaux imprimés en 3D, en GPa :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||||

|---|---|---|---|---|---|---|---|

| ABS [GPa] | Nylon [GPa] | Polypropylène [GPa] | Bois de pin (le long du grain) [GPa] | Acier inoxydable 17-4 PH [GPa] | ABS (FDM) [GPa] | Tough Resin Formlabs (SLA) [GPa] | Nylon (SLS) [GPa] |

| 2,5 | 1,8 | 1,5 | 8 | 210 | 1,65-2,1* | 1,6 | 1,5 |

*en fonction de l'axe

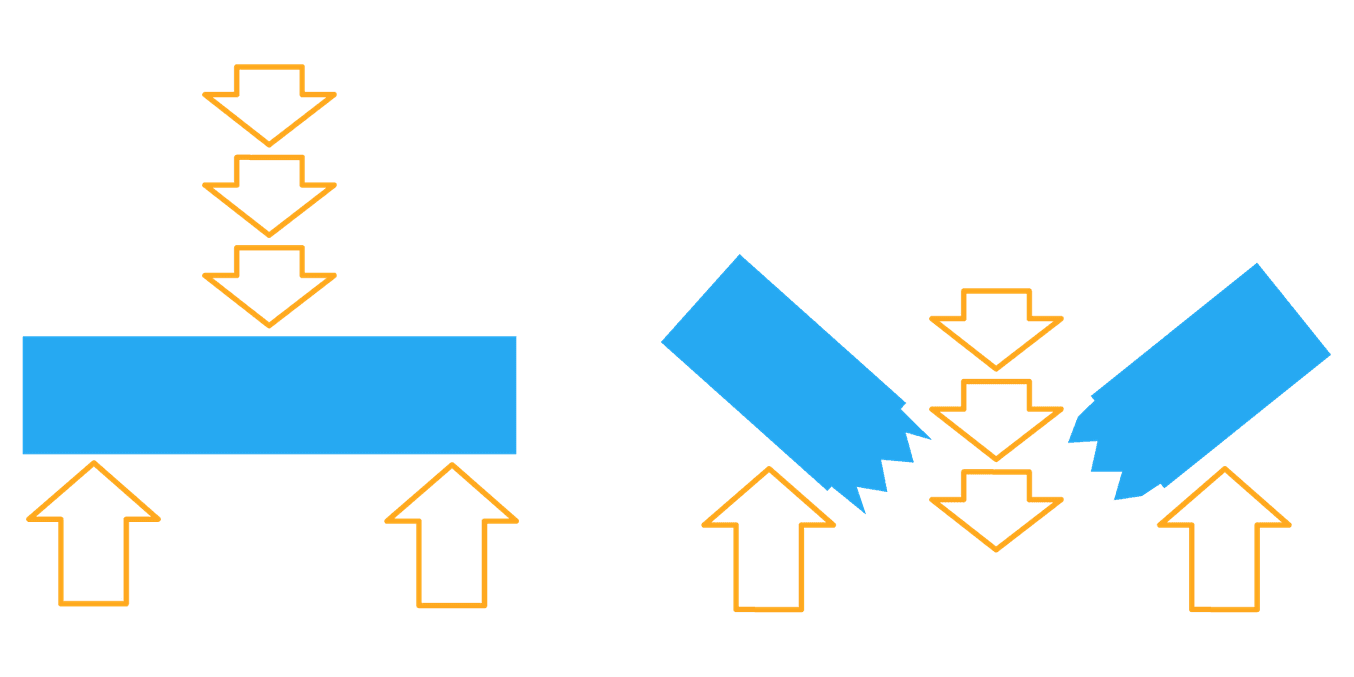

Résistance au choc (Izod)

Les matériaux peuvent répondre différemment à des charges statiques et à des impacts soudains. L'aptitude à absorber cette énergie soudaine libérée au cours d'une déformation plastique s'appelle ténacité du matériau. Définie comme la quantité d'énergie qu'un matériau est capable d'absorber au cours d'un choc sans rupture, la ténacité du matériau est mesurée lors d'essais d'impact. Les matériaux cassants ont une faible ténacité en raison de la faible résistance à la déformation plastique qu'ils peuvent supporter. En général, l'énergie d'impact qu'un matériau peut absorber décroit avec la température.

La résistance au choc est un facteur important dans de nombreuses applications, allant de boitiers à des blindages ou des lunettes de sécurité. L'essai de résistance au choc Izod et l'essai de flexion par choc Charpy sont deux essais qui ne diffèrent que par la façon de mesurer, le premier étant celui retenu dans la norme ASTM.

Comparaison des résistances au choc Izod de matériaux traditionnels et de matériaux imprimés en 3D, en J/m :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | |||||

|---|---|---|---|---|---|---|

| ABS [J/m] | Nylon [J/m] | Polypropylène [J/m] | Bois de pin (le long du grain) [J/m] | ABS (FDM) [J/m] | Tough Resin Formlabs (SLA) [J/m] | Nylon (SLS) [J/m] |

| 400 | 64 | 64 | 19 | 106 | 38 | 32 |

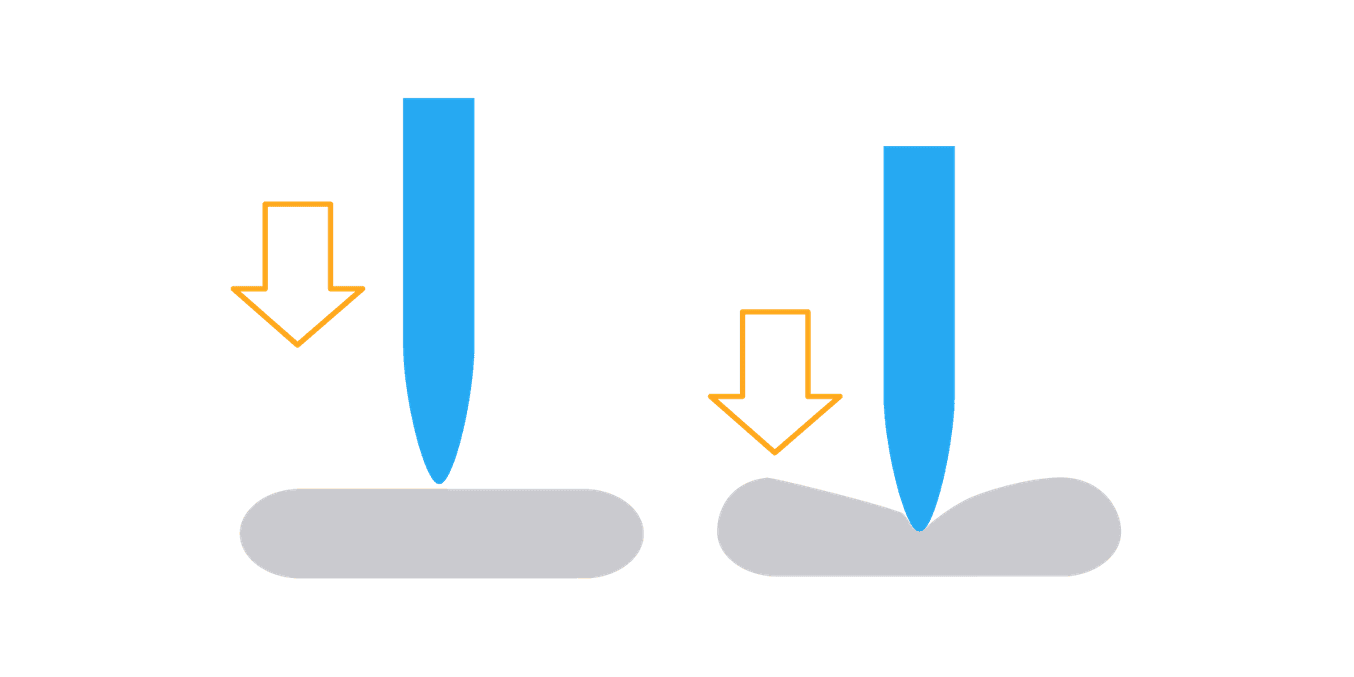

Dureté Shore (par indentation)

La dureté est définie comme la résistance d'un matériau à une modification permanente de sa forme sous une contrainte en compression. En pratique, la dureté est synonyme de résistance aux rayures, ainsi qu'à l'indentation et à la déformation élastique. Contrairement à l'intuition, la dureté et la ténacité s'excluent mutuellement. Les métaux durs sont naturellement cassants, alors que la ténacité concerne un matériau qui doit présenter une certaine ductilité.

Une faible valeur de dureté correspond généralement à un matériau mou, mais plus le matériau est mou plus sa mesure comme définie précédemment devient impraticable. C'est là que la dureté Shore entre en scène. Sa définition et la méthode d'essai visent spécifiquement à mesure la dureté ou le manque de dureté de matériaux mous, souples et élastiques comme le caoutchouc, les élastomères et certains polymères.

En pratique, la dureté Shore est souvent utilisée pour choisir un matériau pour la fabrication de surfaces douces aux toucher, comme des poignées, ou du caoutchouc pour réaliser un joint particulier. Elle est également importante dans le choix du matériau pour fabriquer des roulettes ou des pneus pleins. Un matériau plus dur et moins souple présente une valeur plus élevée de dureté Shore, et un matériau plus mou une valeur plus faible.

Si la fiche technique du matériau ne mentionne pas sa dureté Shore, alors une faible valeur de son module de traction indique également que celui-ci est élastique et mou. La norme d'essais ASTM requiert 12 échelles au total. L'échelle A est la plus courante pour les plastiques les plus mous et l'échelle D pour les plus durs.

Comparaison des duretés Shore de matériaux traditionnels et de matériaux imprimés en 3D, sur l'échelle A :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||||

|---|---|---|---|---|---|---|---|

| Bande de caoutchouc [Shore A] | Joint de porte [Shore A] | Bande de roulement de pneu automobile [Shore A] | Joint hydraulique torique [Shore A] | Roulette dure de roller [Shore A] | NinjaFlex (FDM) [Shore A] | Flexible Resin Formlabs (SLA) [Shore A] | Tango (PolyJet) [Shore A] |

| 25 | 55 | 70 | 70-90 | 98 | 85 | 70-85* | 27-95** |

*en fonction de la polymérisation

**en fonction de la composition du matériau brut

Déformation permanente par compression

La déformation permanente par compression est, comme son nom l'indique, la déformation d'un matériau mou, un élastomère par exemple, qui subsiste après arrêt de la compression.

Les matériaux à forte déformation permanente par compression ne conviennent pas à la fabrication de pièces, telles que les ressorts, qui doivent reprendre rapidement leur forme initiale après compression. Dans le cas de joints ou d'amortisseurs, une valeur élevée peut être acceptable voire souhaitable.

Comparaison des déformations permanentes par compression de matériaux traditionnels et de matériaux imprimés en 3D, en % :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||

|---|---|---|---|---|---|

| Silicone souple [%] | Silicone dur [%] | Silicone spongieux [%] | Uréthane [%] | Flexible Resin Formlabs (SLA) [%] | Tango (PolyJet) [%] |

| 1 | < 1 | 5 | 5 | 0,4 | 0,5-5* |

**en fonction de la composition du matériau brut

Résistance au déchirement

Cette propriété décrit la résistance qu'oppose le matériau à la formation de déchirures et à leur propagation lorsqu'il est soumis à une contrainte. Les matériaux avec une résistance médiocre au déchirement présentent généralement une faible résistance à l'abrasion et sont défaillants dès qu'ils sont endommagés.

Elle est importante pour les matériaux souples, tels que le caoutchouc ou les textiles supportant de fortes tractions. Les matériaux utilisés pour la fabrication de membranes en tension, de tambours, de toile à voile, d'élastiques ou d'extenseurs doivent résister au déchirement, même s'ils sont endommagés une première fois. Ils doivent présenter une forte résistance au déchirement.

Comparaison des résistances au déchirement de matériaux traditionnels et de matériaux imprimés en 3D, en kN/m :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | |||

|---|---|---|---|---|

| Silicone souple [kN/m] | Silicone dur [kN/m] | Uréthane [kN/m] | Flexible Resin Formlabs (SLA) [kN/m] | Tango (PolyJet) [kN/m] |

| 9,8 | 49 | 12-26 | 9,5-14,1* | 3,3-10** |

*en fonction de la polymérisation

**en fonction de la composition du matériau brut

Absorption d'eau

Les plastiques absorbent une certaine quantité d'eau présente dans l'air humide ou lorsqu'ils sont immergés. Certains plastiques sont plus hygroscopiques que d'autre, mais au niveau des produits finis, l'absorption est minime et rarement pertinente. En revanche, cette propriété est importante au cours du traitement des matériaux bruts et pour la résistance thermique des pièces en plastique.

Lorsqu'ils sont chauffés à une température dépassant un certain seuil (généralement autour de 150 - 160 °C) et en présence d'humidité, de nombreux thermoplastiques subissent une réaction chimique appelée hydrolyse, qui casse de longues chaînes de molécules en de plus petites et affaiblissent le matériau. Si un matériau thermoplastique brut, à haut niveau d'absorption d'eau, est exposé à l'humidité avant impression 3D ou moulage par injection, l'hydrolyse se produit pendant le processus et les propriétés de la pièce finie sont médiocres. C'est pourquoi les matériaux thermoplastiques bruts à haute absorption d'eau doivent être stockés dans des endroits secs.

Alors que les plastiques pour le moulage par injection (ABS, nylon, polypropylène) sont des thermoplastiques, les résines photopolymères SLA sont thermodurcissables. Elles sont polymérisées par la lumière au lieu d'être fondues dans un moule et elles gardent leur état solide en permanence après post-polymérisation. Ainsi, elles ne sont pas sensibles aux effets négatifs de l'hydrolyse.

Comparaison de l'absorption d'eau par des matériaux traditionnels et des matériaux imprimés en 3D, en % :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||

|---|---|---|---|---|---|

| ABS [%] | Nylon [%] | Polypropylène [%] | ABS (FDM) [%] | Formlabs High Temp Resin (SLA) [%] | Nylon (SLS) [%] |

| 0,05-1,8 | 0,7-1,6 | 0,01-0,1 | 0,14 | 0,21 | 0,2 |

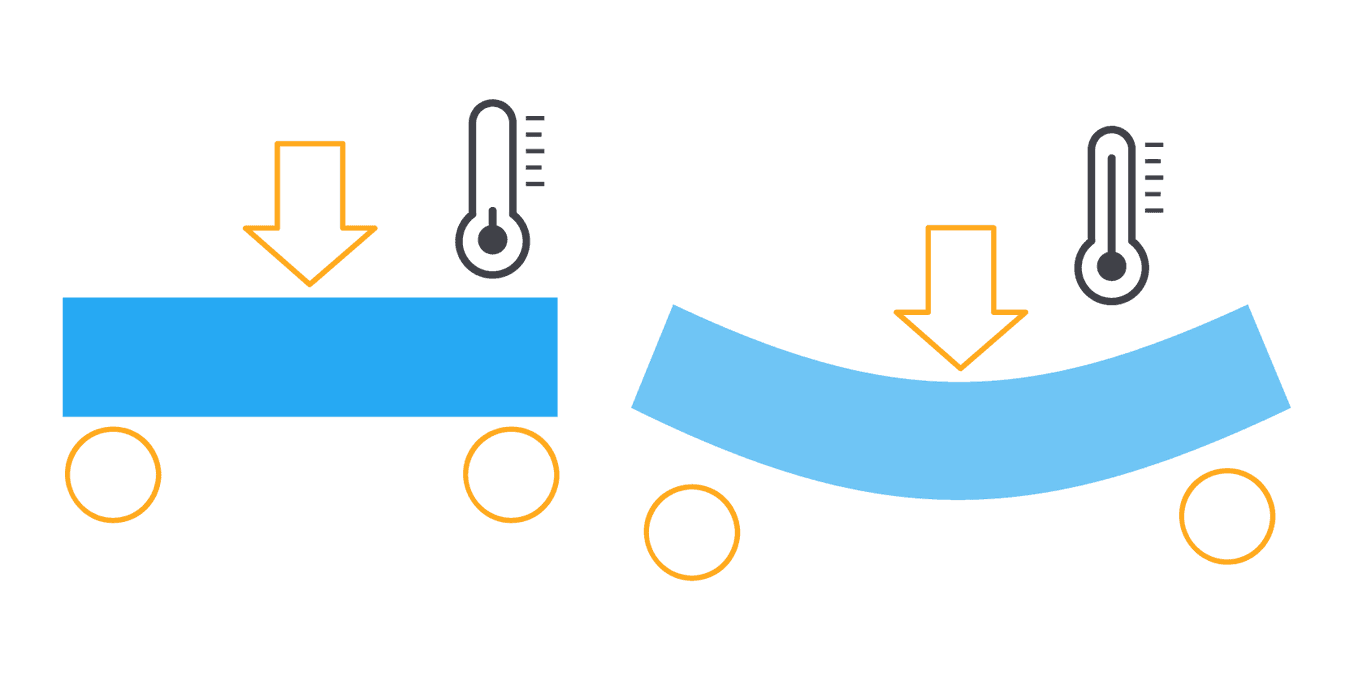

Température de fléchissement sous charge (HDT)

Les propriétés des matériaux, et plus particulièrement les modules de traction et de flexion, sont liées aux conditions normalisées des essais dans lesquelles les résultats ont été enregistrés. Des conditions d'essai différentes, comme la température ambiante par exemple, peuvent conduire à des résultats complètement différents des performances des matériaux sous contrainte. La température de fléchissement sous charge est la valeur à laquelle un échantillon commence à se déformer lorsqu'il est soumis à une charge donnée.

Une valeur HDT élevée est souhaitable pour des applications haute température, comme la fabrication de boitiers ou de supports d'éléments chauffants ou des composants entrant en contact avec des liquides ou des gaz chauds, tels que des pièces d'outillage pour des moules à injection, des connecteurs fluidiques, des vannes et des buses.

Comparaison des températures de fléchissement sous charge de matériaux traditionnels et de matériaux imprimés en 3D, en °C à 0,45 MPa :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | |||||||

|---|---|---|---|---|---|---|---|---|

| ABS [°C à 0,45 MPa] | Nylon [°C à 0,45 MPa] | Polypropylène [°C à 0,45 MPa] | ABS (FDM) [°C @ 0.45 MPa] | Ultem (FDM) [°C @ 0.45 MPa] | Clear Resin Formlabs (SLA) [°C à 0,45 MPa] | High Temp Resin Formlabs (SLA) [°C à 0,45 MPa] | Digital ABS (PolyJet) [°C à 0,45 MPa] | Nylon (SLS) [°C à 0,45 MPa] |

| 200 | 160 | 210 | 96 | 216 | 73 | 289 | 92 | 177 |

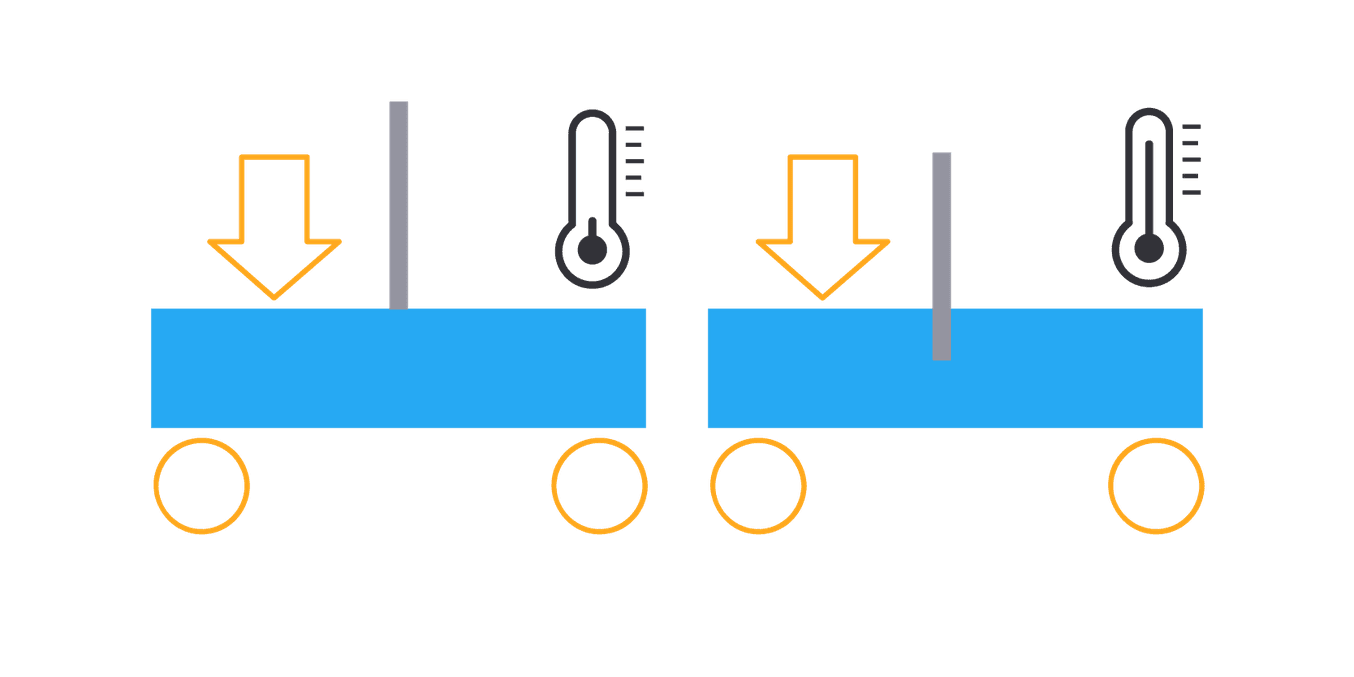

Température de ramollissement Vicat

Contrairement à d'autres matériaux, les plastiques n'ont pas de point de fusion très précis. La température de ramollissement Vicat est une autre définition du point auquel un matériau commence à fluer. Elle vient combler ce manque présenté par les plastiques et les thermoplastiques. Tout comme la HDT, la température de ramollissement Vicat reflète le changement des propriétés mécaniques du matériau sous l'effet de la chaleur. Il repère la température à laquelle une aiguille normalisée pénètre d'une longueur donnée dans un échantillon d'essai, lorsqu'une certaine charge est appliquée.

Elle est couramment utilisée pour déterminer la température limite à laquelle un matériau peut être utilisé de façon continue à une température de service élevée. Cette valeur est, en règle générale, de 15 °C inférieure à la température de ramollissement Vicat.

Comparaison des températures de ramollissement Vicat de matériaux traditionnels et de matériaux imprimés en 3D, en °C :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||

|---|---|---|---|---|---|

| ABS [°C] | Nylon [°C] | Polypropylène [°C] | ABS (FDM) [°C] | High Temp Resin Formlabs (SLA) [%] | Nylon (SLS) [°C] |

| 100 | 125-165 | 143-152 | 99 | 230 | 163 |

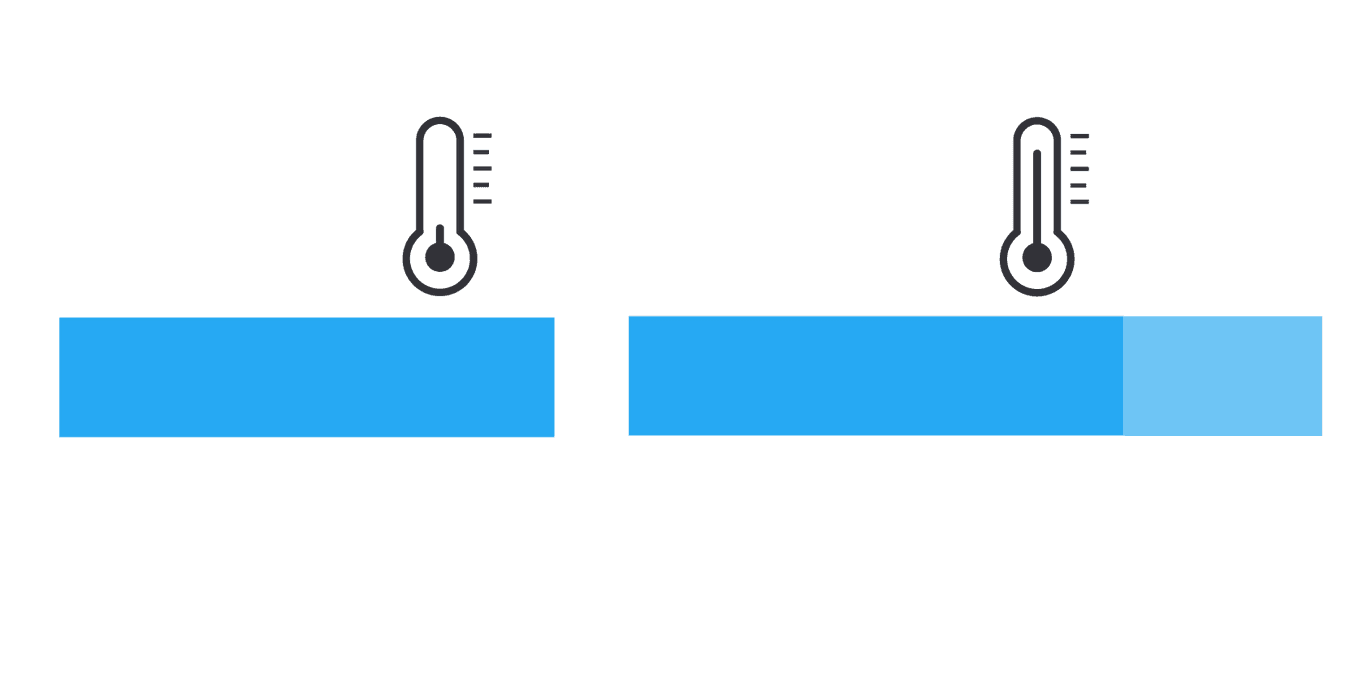

Coefficient de dilatation thermique

Selon leur température, les matériaux tendent à se rétracter, se dilater ou changer autrement de forme. Ce phénomène est utilisé dans les actionneurs et les capteurs thermiques et même dans des muscles artificiels, mais, dans la plupart des cas, c'est un effet indésirable et il faut s'efforcer de l'atténuer. Le coefficient de dilatation thermique est un indicateur utile de prévision et de quantification de la façon dont un matériau va changer de forme en réponse à des variations de température. Un coefficient positif indique que le matériau se dilate lorsque la température augmente. Un coefficient négatif indique qu'il se rétracte.

Il faut tenir compte de la dilatation thermique des thermoplastiques, que ce soit en moulage par injection ou en impression 3D, pour obtenir la forme souhaitée de la pièce une fois refroidie. Lors du choix du matériau, il est conseillé de prendre en compte ce coefficient pour éviter les effets thermiques tels que la contraction circonférentielle et les déformations thermiques de gauchissement et de décollement des bords (« warping » et « curling »), principales limitations de la précision géométrique des procédés de frittage sélectif par laser et de dépôt de fil fondu.

Les pièces imprimées en résines thermodurcissables par les procédés d'impression 3D, tels que la stéréolithographie, ne présentent généralement pas de déformations thermiques, ce qui en fait un excellent choix pour réaliser des pièces pour lesquelles une extrême exactitude et stabilité de forme sont requises.

Comparaison des coefficients de dilatation thermique de matériaux traditionnels et de matériaux imprimés en 3D, en µm/m/°C :

| Fabriqués par des procédés traditionnels | Imprimés en 3D | ||||

|---|---|---|---|---|---|

| ABS [µm/m/°C] | Nylon [µm/m/°C] | Polypropylène [µm/m/°C] | ABS (FDM) [µm/m/°C] | High Temp Resin Formlabs (SLA) [µm/m/°C] | Nylon (SLS) [µm/m/°C] |

| 63 | 90 | 80-100 | 88,2 | 87,2 | 82,6-179,2 |

Propriétés des matériaux en impression 3D par stéréolithographie (SLA)

Pour comprendre les propriétés des matériaux, il nous faut commencer par bien connaître le procédé de stéréolithographie et le matériau brut utilisé, la résine. Les plastiques sont composés de longues chaînes de carbone, alors que celles de la résine sont plus courtes. La résine est composée des mêmes éléments que le plastique dans sa forme finale, mais elle n'a pas encore été complètement polymérisée. Lorsqu'elle est exposée à la lumière, les chaînes sont reliées entre elles par des photo-initiateurs, créant des chaînes plus longues et plus rigides, et ainsi, des objets solides.

Ce procédé laisse une liberté extraordinaire de formulation de résines diverses. Ces résines forment différentes familles avec des squelettes de base et des groupes différents, soit différentes combinaisons de monomères longs et courts, ainsi que d'additifs. Il en résulte des plastiques présentant des caractéristiques très variées, allant de matériaux transparents à opaques et colorés, de souples à rigides, qui peuvent présenter toute une gamme de résistance mécanique et thermique.

Isotropie et anisotropie

Du fait que la fabrication par les procédés d'impression 3D s'effectue couche par couche, les propriétés des matériaux varient dans bien des cas en fonction de la direction dans laquelle elles sont mesurées. C'est ce qu'on appelle l'anisotropie. Par exemple, un objet imprimé en 3D peut présenter des différences d'allongements à la rupture ou encore de rigidité selon les axes X, Y et Z.

Pendant l'impression stéréolithographique, les composants de la résine forment des liaisons covalentes qui confèrent une forte cohésion latérale, mais la réaction de polymérisation n'est pas complète. Le processus d'impression est modulé de façon à ce que la couche reste dans un état intermédiaire de la réaction, appelé « état brut ». Une différence très importante entre cet état brut et l'état de polymérisation complète est qu'il subsiste des groupes polymérisables à la surface de la couche avec lesquels les couches suivantes peuvent établir des liaisons covalentes.

Pendant la polymérisation de la couche suivante, la réaction va concerner les groupes de la couche précédente, formant ainsi des liaisons covalentes non seulement latéralement mais aussi avec la couche précédente. Cela signifie qu'il y a peu de différence au niveau moléculaire entre l'axe Z et le plan XY en termes de liaisons chimiques : les objets fabriqués par une imprimante stéréolithographique est isotropique.

En savoir plus sur l'isotropie et voir des résultats d'essai de pièces imprimées en D par SLA.

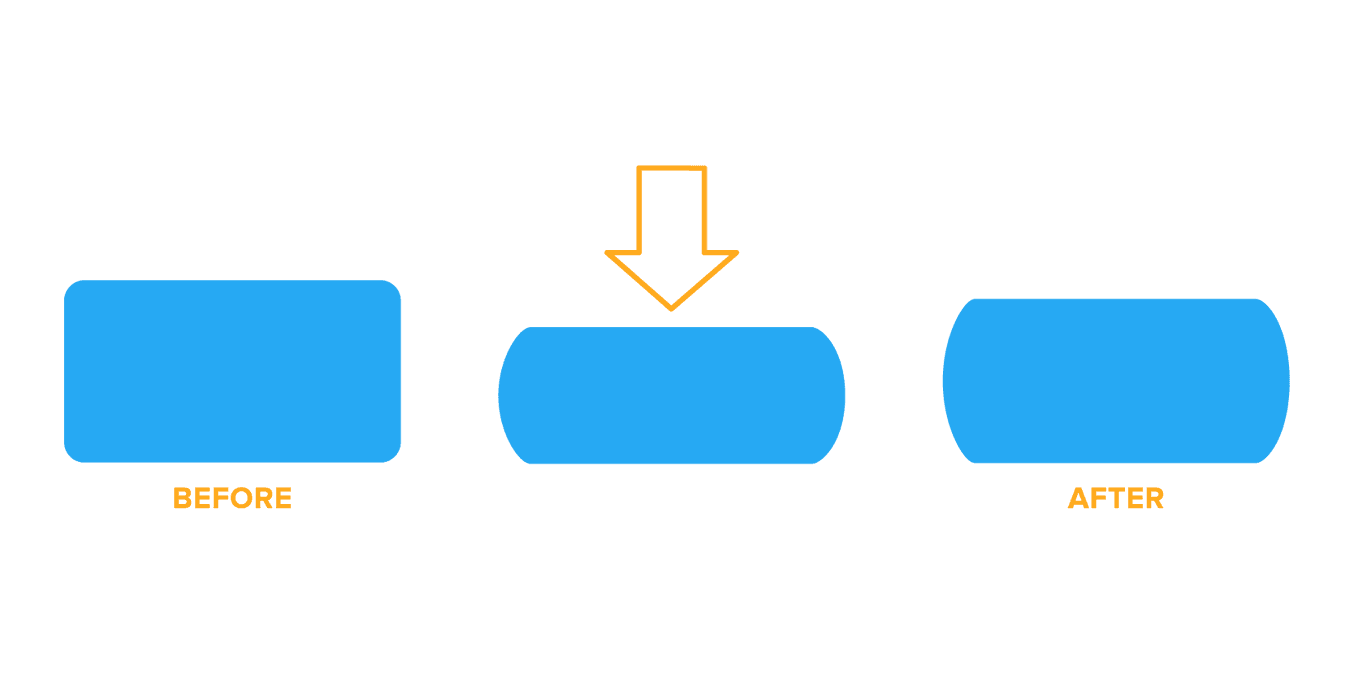

Post-polymérisation

Une fois terminée l'impression, les pièces fabriquées par stéréolithographie restent sur la plateforme de fabrication dans l'état brut décrit précédemment. Alors qu'elles ont déjà pris leur forme finale, la polymérisation n'est pas encore complète, elles ne présentent pas encore les propriétés mécaniques et thermiques correspondantes.

Un passage en chambre de post-polymérisation après impression finalise la polymérisation et stabilise les propriétés mécaniques. Cette opération permet aux pièces d'atteindre le maximum de résistance mécanique et renforce leur stabilité, ce qui est particulièrement important pour les résines fonctionnelles, telles que Castable Resin, Dental SG Resin, High Temp Resin, Flexible Resin et Tough Resin. Elle est également nécessaire pour réussir le brûlage des pièces en Castable Resin. Elle permet également de doubler la résistance mécanique des pièces imprimées en Flexible Resin.

Vous trouverez des résultats d'essais et plus d'informations sur l'effet de la post-polymérisation sur les propriétés thermiques dans notre livre blanc.

Comparaison des plastiques thermodurcissables et des thermoplastiques

Les résines photpolymères sont des plastiques thermodurcissables, contrairement aux thermoplastiques. Bien qu'ils semblent se ressembler, leurs propriétés et leurs applications diffèrent. La différence physique primordiale est que les thermoplastiques peuvent prendre l'état liquide par fusion et être refroidis plusieurs fois pour prendre des formes variées, alors que les plastiques thermodurcissables restent à l'état solide après post-polymérisation.

Comparaison des résines Formlabs

Les résines Formlabs ont été formulées pour simuler toute une gamme de plastiques moulés par injection, couvrant l'ensemble des propriétés requises pour conceptualiser, prototyper, tester et fabriquer rapidement des produits finis.

Visionnez la comparaison interactive des résines Formlabs

La résine standard fournit une haute résolution dès la sortie de l'imprimante, ce qui la rend parfaite pour le prototypage rapide et le développement de produits. Elle présente la valeur la plus élevée de résistance à la rupture par traction et des valeurs de modules de traction et de flexion parmi les plus élevées.

Tough Resin a été formulée pour simuler le plastique ABS. Elle présente une résistance à la rupture par traction et un module de traction idéals pour le prototypage de pièces fonctionnelles, comme des boitiers, des joints par emboitement souple et des assemblages. C'est la résine de plus forte ténacité, grâce à son allongement important et sa résistance au choc.

Durable Resin simule le polypropylène (PP). Elle présente des propriétés comparables avec un module faible et une forte résistance au choc. Elle convient au prototypage de produits de consommation, des emballages ou à fabriquer des pièces mobiles résistantes à l'usure, soumises à des frottements faibles.

High Temp Resin présente une température de fléchissement sous charge de 289 °C à 0,45 MPa, la plus élevée de tous les matériaux existant sur le marché. Ce matériau est idéal pour les applications statiques soumises à des températures élevées, comme le moulage par injection et le thermoformage.

Flexible Resin simule un caoutchouc de dureté 80A et des matières douces au toucher, et convient à la fabrication de pièces ergonomiques pour les ajouter à des assemblages multi-matériaux.

Comparaison des résines Formlabs.

Vous recherchez d'autres informations ? Téléchargez la fiche technique complète des résines Formlabs pour comparez les valeurs, ou contactez un expert qui vous conseillera sur votre application spécifique.