La Deutsche Bahn utilise des aides à la fabrication imprimées en 3D pour améliorer la maintenance des véhicules

La Deutsche Bahn, l'une des plus grandes entreprises ferroviaires au monde, prend en charge plus de 10 millions de passagers par jour. Entretenir cette infrastructure colossale qui permet de transporter de millions de personnes n'est pas une mince affaire : la société a recours à plus de 50 ateliers dans toute l'Allemagne pour entretenir sa flotte de trains de passagers et de marchandises.

L'atelier de maintenance de véhicules DB la plus au nord du pays se trouve à Neumünster. Il emploie près de 750 personnes qui entretiennent, réparent ou, parfois, modifient complètement ou modernisent les voitures de voyageurs pour les trains interurbains et régionaux. C'est également l'un des ateliers DB qui dispose d'un parc d'impression 3D sur place pour rendre les opérations plus efficaces.

« Nous nous sommes lancés dans l'impression 3D en 2015, et depuis, nous avons déjà produit plus de 100 000 pièces qui ont permis à la Deutsche Bahn de réaliser des millions d'euros d'économies. »

Susanne Tost, spécialiste marketing pour le projet d'impression 3D du groupe DB

Carsten Wolfgramm, ingénieur de fabrication et spécialiste de la fabrication additive chez DB Vehicle Maintenance, et Susanne Tost, responsable marketing pour le projet d'impression 3D du groupe DB, expliquent comment la Deutsche Bahn utilise les solutions d'impression 3D de Formlabs pour produire des aides à la fabrication qui simplifient les flux de travail, réduisent les coûts et aident à remettre les trains sur les rails plus rapidement.

Comment imprimer en 3D des gabarits, des fixations et d'autres aides à la fabrication en interne

Ce livre blanc explique comment créer des gabarits, des fixations et d'autres aides à la fabrication en interne

Produire des aides à la fabrication sur site et à la demande

Destiné aux voyageurs d'affaires et aux navetteurs de longue distance, l'Intercity Express ou ICE est le train de passagers phare de la Deutsche Bahn. Il circule à une vitesse pouvant atteindre 320 km/h.

Les voitures ICE 1 de première génération, qui circulent depuis plus de 30 ans, sont aujourd'hui entièrement remises à neuf : elles sont presque entièrement vidées, reconstruites de fond en comble, pourvues d'équipements modernes, et repeintes.

Ce grand projet de modernisation nécessite une étroite collaboration entre plusieurs ateliers et départements, ainsi qu'avec différents corps de métier, tels que des peintres, des serruriers, des électriciens, etc. Neumünster est l'un des ateliers qui sert de plaque tournante à cette opération transnationale.

DB Vehicle Maintenance Neumünster est l'un des ateliers impliqués dans le grand projet de modernisation des wagons ICE 1.

« Les aides à la fabrication sont essentielles, car les outils conventionnels ont tous leurs limites », explique M. Wolfgramm.

Lorsque nous les remettons en état ou lorsque les wagons sont démontés ou remontés, de nombreuses étapes peuvent être optimisées pour gagner du temps ou garantir plus de qualité et de cohérence. Lorsque des dizaines de wagons sont modernisés, les avantages de ces outils s'additionnent rapidement.

« En étroite collaboration avec nos employés mais aussi avec les travailleurs d'autres ateliers, nous développons de nombreux outils pratiques qui aident les travailleurs à coller des pictogrammes, à tracer des lignes ou à dessiner des points pour percer des trous sans devoir passer beaucoup de temps à prendre des mesures. Aujourd'hui, la technologie de l'impression 3D peut être utilisée pour produire d'excellents modèles qui facilitent le travail », explique M. Wolfgramm.

Auparavant, ces aides à la fabrication étaient en bois et produites par sciage, ponçage et fraisage, ou lorsque des pièces métalliques étaient nécessaires, avec des machines telles que des tours ou des fraiseuses. Ces techniques sont toutefois beaucoup plus chronophages, laborieuses et coûteuses.

« La fabrication additive offre des capacités inégalées pour obtenir rapidement une forme initiale et l'affiner ensuite. Comme nous disposons des designs numériques dans un logiciel de CAO, nous pouvons rapidement les ajuster s'ils ne conviennent pas ou s'ils doivent être modifiés. Un design doit être mis à jour, agrandi, réduit ou modifié ? L'impression 3D, et en particulier l'impression par poudre, est imbattable. »

Carsten Wolfgramm, ingénieur de fabrication et expert en fabrication additive, Deutsche Bahn

L'atelier d'impression 3D de Neumünster dispose de dix imprimantes 3D différentes, dont deux imprimantes SLS de la série Fuse.

L'équipe de la Deutsche Bahn a travaillé en étroite collaboration avec IGO3D, partenaire Platinum de Formlabs, sur le développement stratégique de la fabrication additive afin d'identifier des solutions adaptées à l'entreprise et aux différentes applications.

L'atelier d'impression 3D de Neumünster dispose de dix imprimantes 3D différentes sur site, couvrant un large éventail de technologies. Deux d'entre elles sont des imprimantes SLS de la série Fuse : l'une utilise la poudre polyvalente et résistante Nylon 12 Powder, tandis que l'autre imprime avec le matériau flexible TPU 90A Powder. L'atelier dispose également de deux imprimantes résine : une Form 3L grand format et une Form 3.

En fonction de la demande et des exigences pour le composant, M. Wolfgramm et son équipe peuvent simplement choisir le processus d'impression et le matériau qui conviennent le mieux.

« Nous utilisons les machines Formlabs parce que le rapport qualité-prix est imbattable pour nous. Elles sont fiables et toujours prêtes à l'emploi, en particulier les imprimantes SLS. Cela facilite grandement le travail lorsqu'il faut sans cesse modifier les pièces. Elles fonctionnent 24 heures sur 24, sept jours sur sept, tout au long de l'année. »

Carsten Wolfgramm, ingénieur de fabrication et expert en fabrication additive, Deutsche Bahn

Le fait de disposer d'un atelier d'impression 3D à Neumünster permet à l'équipe de rester agile et de répondre rapidement à la demande. « Nous ne sommes plus tributaires des longs délais de livraison et des chaînes d'approvisionnement, comme c'était le cas quand nous devions commander nos pièces », explique Wolfgramm.

« Avec l'impression 3D sur le site, nous sommes en mesure de répondre très rapidement aux besoins quotidiens de l'usine. Nous pouvons concevoir à l'avance des pièces pour différentes applications, les produire directement sur place et les utiliser dans l'atelier. Aucune autre technique de fabrication ne nous offre cela », ajoute M. Tost.

Produire rapidement des pièces SLS haute performance avec la nouvelle Fuse 1+ 30W

Regardez une démonstration détaillée de la Fuse 1 et de l’impression 3D SLS, réalisée par les experts Formlabs.

Applications de fabrication additive à Neumünster

Outils de masquage pour la peinture

Lorsque des wagons ICE 1 sont restaurés, tous les éléments en plastique sont retirés, poncés, remplis et repeints. L'un de ces composants est un grand panneau en plastique rainuré qui est monté derrière les poignées de portes de chaque wagon. Chaque panneau avait besoin d'être repeint en deux teintes pour que les parties sombres offrent une protection plus durable contre la saleté et les traces d'utilisation.

Peindre des formes courbes et des schémas de peinture plus complexes nécessite généralement que l'on prenne des mesures précises à l'aide de règles pliables et de pieds à coulisse. De cette façon, les peintres peuvent marquer les positions et masquer les surfaces correctement pour obtenir une finition homogène.

Le masquage des formes organiques était auparavant un travail manuel qui prenait du temps.

Les outils de masquage imprimés en 3D peuvent réduire considérablement le temps de la prise de mesures.

« Avec l'impression 3D, nous pouvons facilement fabriquer un pochoir. Il suffit de le fabriquer une fois, et nous pouvons ensuite l'utiliser de diverses manières dans d'autres ateliers et d'autres lieux. Dans certains cas, nous avons pu réduire 30 minutes de travail de peinture à seulement deux minutes », explique M. Tost.

Par rapport aux outils traditionnels, l'impression 3D offre une plus grande liberté de conception pour créer des outils complexes adaptés à certaines tâches. « La fabrication additive, en particulier le processus SLS, permet d'obtenir des géométries complexes telles que des rayons et de petits renflements », ajoute M. Wolfgramm.

Guide complet des outils de masquage imprimés en 3D

Dans ce livre blanc, nous verrons comment imprimer en 3D des outils de masquage pour la peinture, le revêtement, le placage ou toute autre finition de pièces peut réduire le temps de travail et les coûts, et donner accès à de nouvelles géométries et finitions complexes.

Protections contre les rayures pour les porte-bagages

Lorsque les wagons sont démontés, les porte-bagages sont enlevés. Après la restauration, une fois les murs peints et ré-huilés, il faut les remettre en place. Les porte-bagages sont volumineux et lourds, et l'espace entre eux et le mur est très étroit. Il fallait donc un matériau souple pour les protéger contre les rayures et les chocs. Si les ouvriers rayaient les murs par accident, cela aurait pu entraîner des travaux coûteux et fastidieux. L'équipe de DB a conçu des protections personnalisées et les a imprimées sur la Fuse 1+ 30W avec le matériau flexible TPU 90A Powder.

Un matériau souple, TPU 90A Powder, est utilisé par l'équipe pour protéger les porte-bagages contre les rayures et les chocs.

L'impression 3D SLS permet d'obtenir un design fin qui s'insère entre le porte-bagages et le mur.

« Avant que nous ne développions cette protection contre les rayures et que nous ne l'imprimions en 3D, nos collègues la masquaient toujours avec du papier bulle ou des moyens similaires pour essayer d'éviter les rayures, mais cela ne fonctionnait pas toujours. C'est la première fois que nous parvenons à éliminer complètement les rayures grâce aux nouvelles pièces en TPU », explique M. Wolfgramm.

Améliorer l'efficacité de la fabrication avec des gabarits et des fixations imprimés en 3D

Regardez ce webinaire pour découvrir comment créer en interne des gabarits, des fixations et des outils sur mesure pour optimiser les opérations de fabrication et réduire les coûts de production grâce à la puissance de l'impression 3D.

Prototypes de capuchons pour câbles

Les wagons ICE 1 ayant été fabriqués il y a plus de 30 ans, certaines pièces ne sont tout simplement plus produites. Au cours du processus de restauration, l'équipe a constaté que beaucoup de capuchons qui protègent et guident les câbles des prises électriques installées sous les sièges ont été cassés lors du nettoyage ou ont complètement disparu. Comme il s'agit de pièces sur mesure, elles n'ont pas pu être remplacées facilement.

De nombreux capuchons qui protègent et guident les câbles des prises électriques ont disparu des wagons ICE 1.

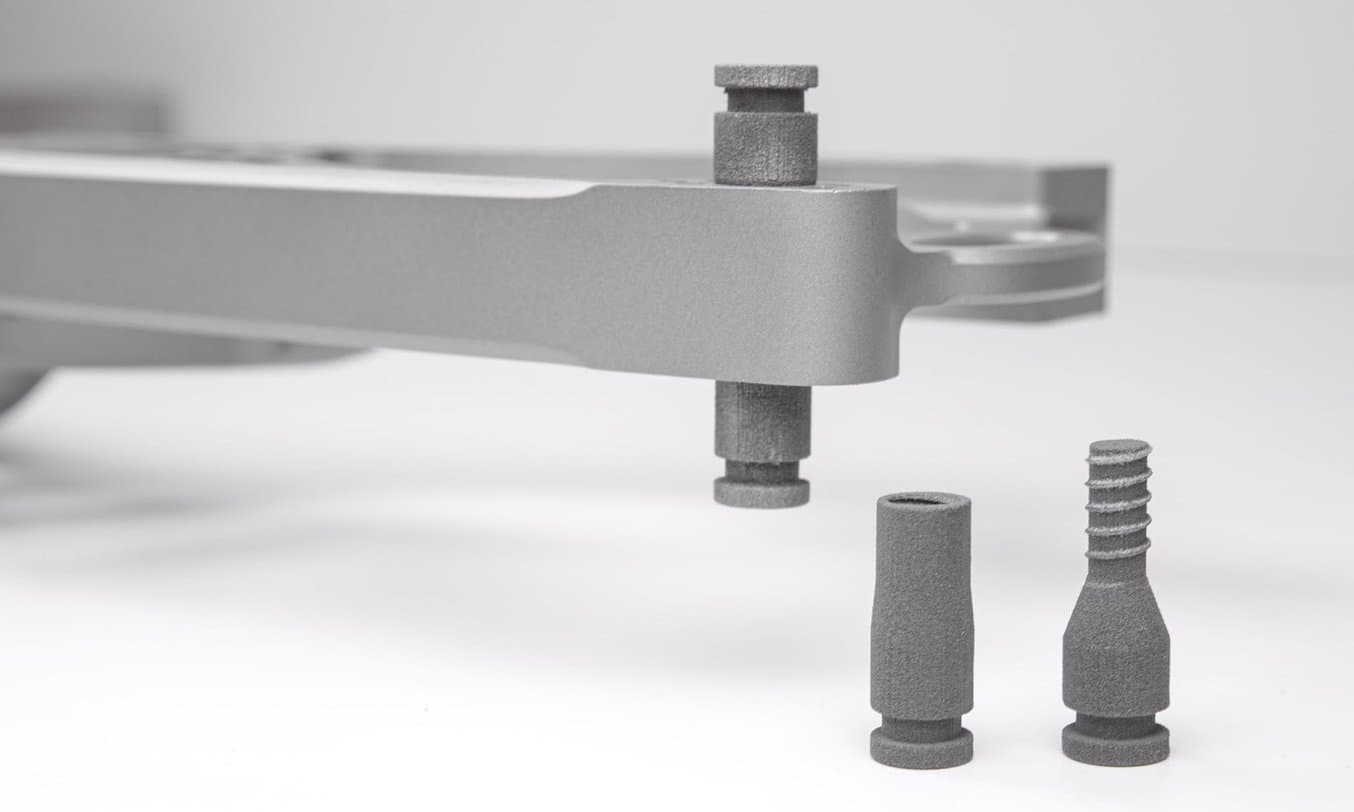

L'équipe de DB a procédé à une rétroconception et a utilisé des prototypes SLS imprimés en 3D pour tester l'ajustement et se faire une idée des dimensions réelles.

« Ils ont été rétroconçus par le groupe DB, et il nous a été demandé d'imprimer les prototypes grâce à l'impression 3D SLS et Nylon 12 Powder pour tester l'ajustement et avoir une idée des dimensions réelles. La deuxième version était déjà parfaitement adaptée, et il a été facile de l'enfiler. Les possibilités offertes par l'impression SLS sont incroyables. L'ajustement, la vitesse et le matériau sont suffisamment solides pour que nous puissions l'essayer dans des conditions réelles », explique M. Wolfgramm.

Support pour scanner portable

Les aides à la fabrication peuvent également être utilisées pour simplifier les tâches quotidiennes des travailleurs dans divers ateliers. Les employés de DB Fernverkehr travaillant dans la gestion des matériaux utilisent des scanners portables pour identifier et gérer les matériaux. Auparavant, ils devaient prendre les scanners en main et les poser s'ils voulaient prendre quelque chose ou utiliser leurs deux mains.

Les employés chargés de la gestion des matériaux avaient besoin d'un moyen de fixer les scanners portables, afin de pouvoir les garder à portée sans qu'ils n'occupent continuellement l'une de leurs mains.

L'équipe a créé trois supports différents qui peuvent être attachés à un sac, à une ceinture ou à un panneau porte-outils.

Ils ont demandé : « Ne pourriez-vous pas concevoir un support pour ce scanner portable afin que nous puissions le transporter et l'avoir toujours à portée de main ? Au final, nous avons créé trois supports différents que vous pouvez attacher à un sac, à une ceinture ou à un panneau porte-outils. L'impression 3D SLS est idéale parce qu'elle s'adapte parfaitement à la forme de l'objet et que je ne dois pas enlever de supports, ce qui me permet de réduire le post-traitement au dépoussiérage et au sablage », explique M. Wolfgramm.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé sur la Fuse 1+ 30W à votre bureau.

La maintenance des véhicules est désormais numérique

« Essayer la fabrication additive, c'est l'adopter. » Elle permet d'obtenir des géométries complexes qui ne pourraient jamais être réalisées avec des machines traditionnelles, ainsi que de fabriquer et de reproduire simplement des outils sans faire face à des coûts exorbitants. Une fois qu'un outil ou une pièce a été numérisé, il peut être imprimé n'importe où dans le monde », explique M. Wolfgramm.

L'objectif final est, bien sûr, de pouvoir fabriquer davantage de pièces détachées imprimées en 3D pour leurs trains. Cependant, les règles de sécurité applicables aux trains sont tout aussi strictes, voire plus, que celles applicables aux avions. Aujourd'hui, seules les imprimantes FDM industrielles installées sur place permettent de respecter ces réglementations strictes. La Deutsche Bahn collabore avec Formlabs et d'autres partenaires pour développer des flux de travail, des processus et des matériaux qui pourront répondre à ces exigences à l'avenir.

« Notre objectif est de numériser 10 % de toutes les pièces détachées utilisées pour la maintenance des véhicules d'ici à 2030. Nous pourrons refabriquer des pièces à la demande dans un délai très court. Cela nous permettra de continuer à livrer des pièces rapidement, mais aussi d'être plus respectueux de l'environnement et de traiter les matériaux et les ressources de manière écologique, ce qui résoudra également de nombreux autres problèmes. »