Un taux de réussite d'impression de 99 % pour la Form 4 : testé de manière indépendante par un laboratoire tiers

La fabrication additive, également connue sous le nom d'impression 3D, est un outil puissant qui permet d'accélérer le développement et la fabrication de produits dans de nombreux secteurs. La fiabilité est un facteur essentiel pour tout outil conçu pour créer des pièces, et l'impression 3D ne fait pas exception. Si l'impression 3D a fait d'énormes progrès au cours de la dernière décennie, de nombreuses imprimantes souffrent encore d'un manque de fiabilité. Dans une enquête réalisée en 2024 par 3D Printing Industry, les leaders de la fabrication additive identifient la « fiabilité des appareils et des processus » comme l'obstacle numéro un à une adoption plus large de l'impression 3D.

Malheureusement, à ce jour, aucune information quantitative fiable n'a été mise à la disposition des clients pour leur permettre de prendre des décisions d'achat. Pour aider à résoudre ce problème, nous avons fait réaliser une série d'essais de performance complets par un leader mondial indépendant en matière d'essais de produits. Ces essais ont été réalisés sur des imprimantes 3D stéréolithographiques (SLA) triées sur le volet, notamment la Form 4, la Form 3+ et deux imprimantes résine comparativement peu coûteuses. Ces essais visaient à évaluer le taux de réussite d'impression et la répétabilité des pièces imprimées sur les imprimantes respectives.

La Form 4 de Formlabs a obtenu un taux de réussite de 98,7 %, alors que les imprimantes de référence testées avaient un taux d'échec 10 à 20 fois supérieur à celui de la Form 4.

Pour lire la description complète de la méthodologie d'essai et voir les résultats, téléchargez le livre blanc.

Consultez notre équipe commerciale

Que vous ayez besoin de prototyper à grande vitesse ou de produire des pièces finales, nous sommes là pour vous accompagner. L’équipe commerciale de Formlabs est composée de spécialistes engagés qui savent exactement comment vous assister et répondre aux besoins de votre entreprise.

Bien que l'analyse ait été réalisée par une équipe indépendante dans ses laboratoires, Formlabs a défini les tests et les procédures à adopter dans le but de normaliser les opérations effectuées sur toutes les imprimantes. Cette procédure opérationnelle standard (POS) consiste essentiellement à imprimer des modèles à partir d'une configuration standard et à maintenir un traitement équivalent, avec des contrôles de qualité à chaque étape du processus afin d'éliminer le risque qu'une erreur de l'utilisateur ne modifie les résultats.

Conformément à la POS, 15 modèles ont été imprimés trois fois sur cinq imprimantes différentes dans les conditions d'origine de chaque fabricant. Au total, 225 pièces ont été obtenues par marque d'imprimante, et les résultats, positifs ou négatifs, ont été enregistrés pour chacune d'entre elles.

Imprimantes et matériaux

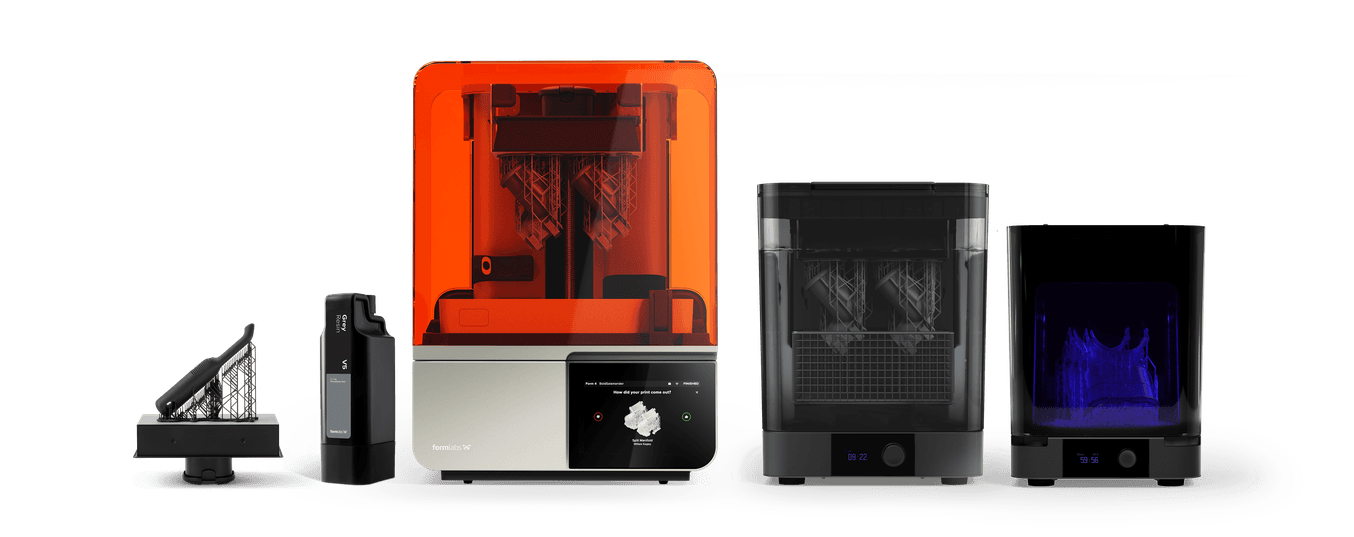

L'écosystème Form 4 inclut la Form Wash et la Form Cure, ainsi que la plateforme de fabrication et la cartouche de résine à distribution automatique. Pour l'essai de la Form 4, Grey Resin V4 a été utilisée.

Afin de bien comprendre les différentes options disponibles, quatre types différents d'imprimantes 3D SLA ou résine ont été sélectionnés pour cet essai, tous basés sur la photopolymérisation en cuve.

- Form 4 de Formlabs

- Form 3+ de Formlabs

- Imprimante de référence A

- Imprimante de référence B

Chaque imprimante a été utilisée uniquement avec des composants matériels mis à jour, y compris le bac à résine et la plateforme d'impression, tandis que la résine choisie pour chaque imprimante était la résine grise standard produite par les marques respectives et promue pour l'imprimante en question.

Modèles 3D et division en couches

15 modèles 3D différents ont été sélectionnés dans un large éventail d'applications, de dimensions et de facteurs de forme, y compris des applications d'ingénierie et de fabrication, des applications biomédicales et des applications dentaires. La plupart des modèles nécessitaient des supports et ne pouvaient pas être imprimés directement sur la plateforme de fabrication.

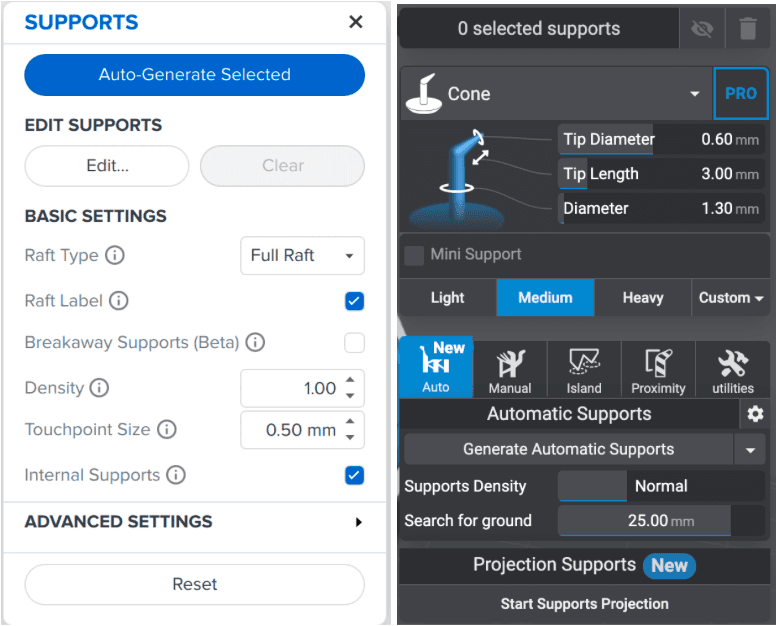

Les outils de génération automatique de supports PreForm (à gauche) et Lychee (à droite), avec des paramètres standard.

Les opérations suivantes ont été effectuées pour la configuration de l'impression :

- Les modèles ont été orientés à l'aide de l'outil Auto-Orient de PreFormpour toutes les imprimantes.

- La génération des supports et la division en coupe finale ont été réalisées dans PreForm pour les imprimantes Formlabs et dans Lychee Slicer pour les deux imprimantes de référence.

- Les supports ont été générés à l'aide de l'outil de génération automatique pour les deux logiciels.

- Les paramètres recommandés par le fabricant ont été utilisés pour chaque matériau.

- Une épaisseur de couche de 100 μm a été utilisée.

Les paramètres complets pour chaque imprimante se trouvent dans l'annexe du livre blanc.

Procédure opérationnelle standard

Une POS a été suivie pour les quatre imprimantes, seules de petites modifications ont été nécessaires entre chaque type. Il s'agit notamment de :

- Inspection hebdomadaire de la plateforme de fabrication dédiée et du bac à résine.

- Pour les imprimantes sans distribution automatique de résine, le bac à résine a été pré-rempli de résine jusqu'à une hauteur juste inférieure à la hauteur de remplissage maximale recommandée avant chaque impression.

- Les consommables et les accessoires ont été vérifiés avant de sélectionner l'impression dans la file d'attente et de démarrer l'impression.

- Les impressions ont ensuite pu se poursuivre sans interférence, sauf en cas d'erreur.

- Les codes d'erreur ont été notés, puis les opérateurs ont suivi les invites à l'écran pour soit réinitialiser et reprendre l'impression, ou pour faire échouer l'impression et l'arrêter, selon le cas.

- En cas d'échec d'impression, les bacs ont été contrôlés pour vérifier l'absence de fragments et, le cas échéant, nettoyés avant l'impression suivante.

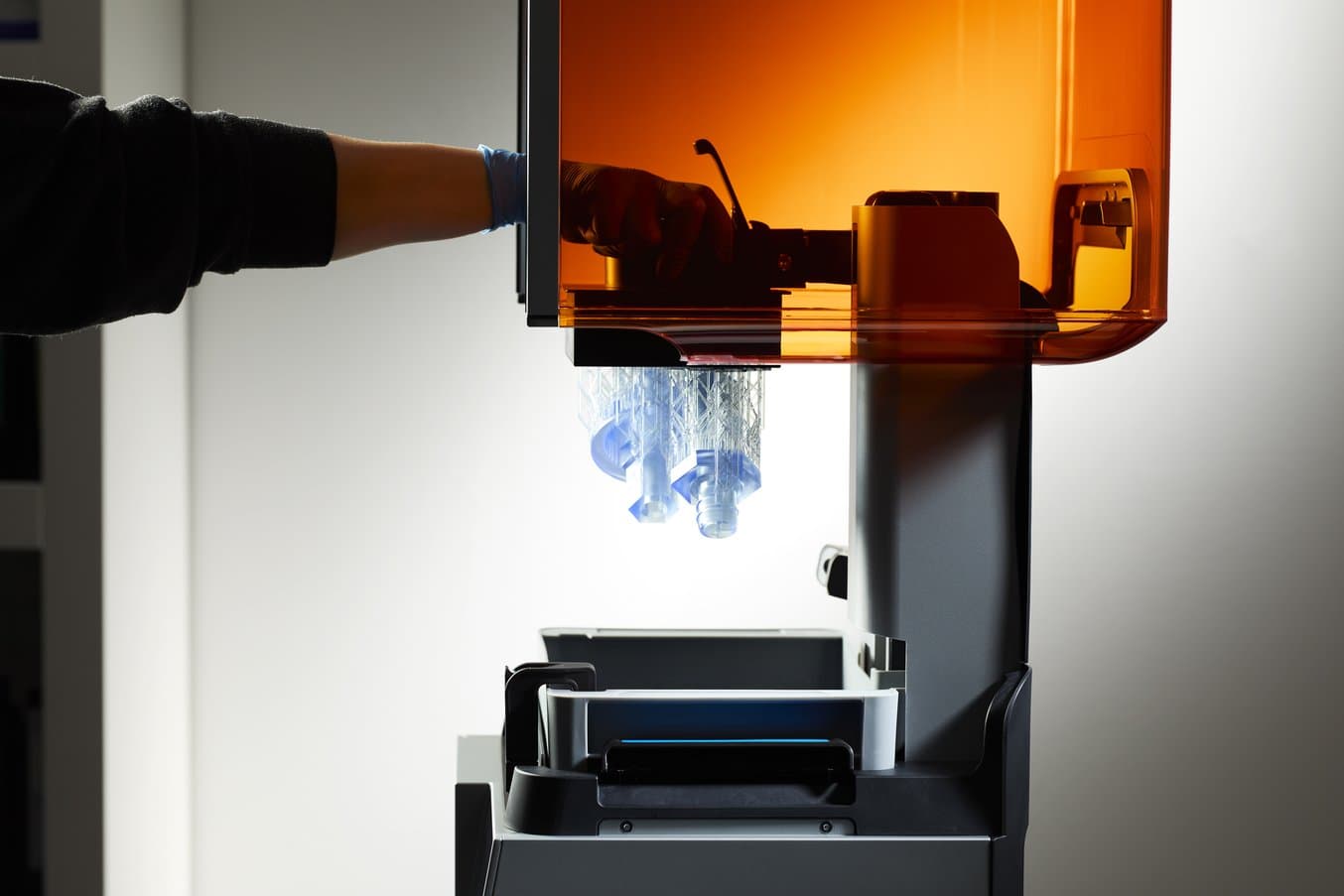

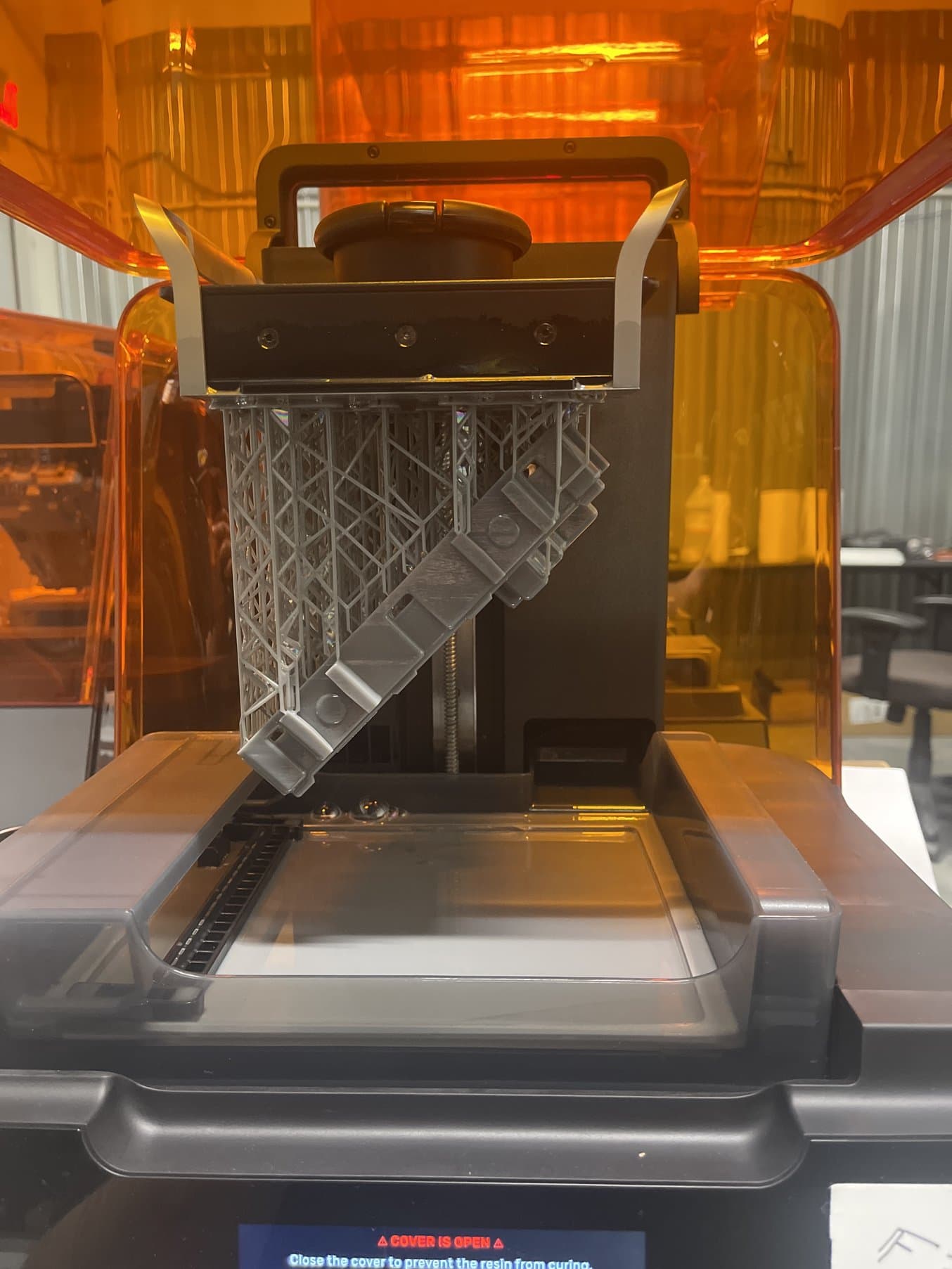

Pièce imprimée sur le Form 3+ immédiatement après l'impression et encore sur l'imprimante.

Pièce test imprimée sur la Form 3+ après le premier lavage avec les supports encore en place.

Pièce test imprimée sur la Form 3+ après retrait des supports et polymérisation.

À l'issue de l'impression, les mesures suivantes ont été prises :

- Toutes les pièces ont été immédiatement photographiées sur l'imprimante.

- Les pièces ont été retirées de la plateforme de fabrication, à l'aide d'une spatule si nécessaire.

- Les pièces ont été lavées dans une Form Wash remplie d'alcool isopropylique (IPA) pendant 5 minutes.*

- Les pièces ont été photographiées avec les supports encore attachés.

- Les supports ont été retirés.

- Pièces ont été placées dans un second lavage à l'alcool isopropylique pendant 10 minutes.*

- Pièces ont été polymérisées dans la Form Cure selon les instructions du fabricant.

- Un dernier ensemble de clichés des pièces a été pris.

*Deux lavages ont été utilisés pour chaque type d'imprimante et des cycles de lavage ont été effectués avec de l'alcool isopropylique neuf tous les 100 lavages afin d'éviter que l'alcool isopropylique ne soit saturé de résine et ne perde de son efficacité.

Après chaque pièce, la réussite ou l'échec de l'impression a été déterminé, la mention « échec » étant attribuée en cas de problème important lors de l'impression qui rendrait manifestement la pièce imprimée non fonctionnelle. Les exemples d'échec incluent la non-adhérence à la plateforme, le délaminage, la déformation excessive et les impressions partielles. Des défauts mineurs, tels que des rayures ou des résidus importants de supports, ont été considérés comme des impressions réussies.

Exemple d'un échec d'impression dû à une déformation.

Résultats des essais de fiabilité

Succès et échecs d'impression

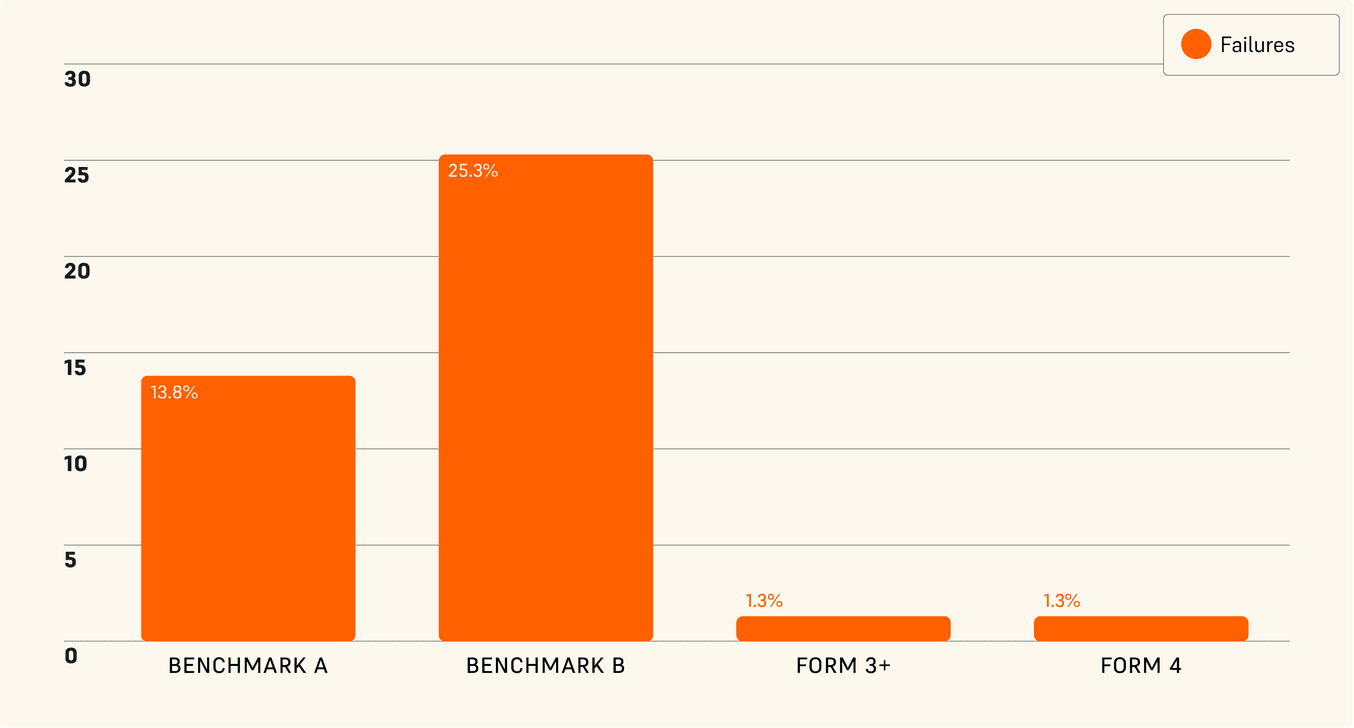

La Form 4 et la Form 3+ de Formlabs ont eu chacune un taux d'échec de 1,3 %, tandis que l'imprimante de référence A a eu un taux d'échec de 13,8 %, et l'imprimante de référence B a eu la plus mauvaise performance avec un taux d'échec de 25,3 %. Ces taux d'échec ont souvent une incidence directe sur le coût par pièce, l'analyse des modes d'erreur et des effets, ainsi que sur de nombreux autres critères importants. Une analyse détaillée des taux de défaillance modèle par modèle est présentée dans le livre blanc.

Taux d'échec des impressions

La Form 4 a atteint un taux de réussite de 98,7 %, égal à celui de la Form 3+, une imprimante qui a été continuellement optimisée pendant cinq ans pour améliorer ses performances sur le terrain. Les imprimantes de référence A et B affichent respectivement des taux de réussite d'impression de 86,2 % et 74,7 %, soit des taux d'échec de 13,8 % et 25,3 % (contre 1,3 % pour la Form 4). Autrement dit, les imprimantes de référence ont un taux d'échec 10 à 20 fois supérieur à celui de la Form 4, l'imprimante de référence B échouant une fois sur quatre impressions.

Ces résultats ont tous été obtenus en laboratoire dans des conditions optimales et avec des pièces qui avaient été validées pour être imprimées avec succès sur les quatre imprimantes testées. Il est important de remarquer que les impression réalisées en dehors du laboratoire avec des modèles générés par les utilisateurs entraînent plus fréquemment des échecs. Par exemple, le taux de réussite de l'impression de la Form 4 au moment de la rédaction du présent document (mesuré par Formlabs) était de 94 %.

Ces résultats ne tiennent pas compte du fait que deux des imprimantes de référence B ne fonctionnaient pas à leur arrivée et ont dû être remplacées pour que l'essai puisse commencer. Dans un contexte professionnel, cela entraînerait la perte de plusieurs jours de travail, ainsi que des heures de main-d'œuvre pour le dépannage, le nettoyage des pièces ratées et la réinitialisation de la machine pour tenter d'imprimer à nouveau.

De nombreux facteurs contribuent à la fiabilité d'une imprimante. Chez Formlabs, cela comprend :

- Matériel : conçu pour de faibles forces de décollement, un environnement et une température uniformes, des diagnostics et une surveillance automatisés.

- Matériaux : matériaux de haute performance, paramètres d'impression validés

- Logiciel : configuration optimisée des impressions avec alertes automatiques

- Validation et essais sur chaque nouveau prototype d'imprimante

| Imprimante | Form 4 | Form 3+ | Imprimante de référence A | Imprimante de référence B |

|---|---|---|---|---|

| Livrée en état de panne | 0 | 0 | 0 | 2 |

| Nombre cible d'impressions | 225 | 225 | 225 | 225 |

| Impressions terminées | 225 | 225 | 225 | 216 |

| Échecs d’impression | 3 | 3 | 31 | 55 |

| Taux d'échec | 1,3 % | 1,3 % | 13,8 % | 25,3 % |

| Année de lancement | 2024 | 2019 | 2023 | 2022 |

| Volume d’impression | 200 x 125 x 210 mm | 145 x 145 x 193 mm | 198 x 119 x 218 mm | 218 x 122 x 236 mm |

| Coût au moment de l'essai | 4500 € | 2500 € | 450 € | 650 € |

| Technologie | MSLA | SLA laser | MSLA | MSLA |

| Modes d'échec | Morceaux manquants (x2) Impression interrompue (x1) | Morceaux manquants (x2) Déformation (x1) | Non-adhérence (x13) Délaminage (x7) Morceaux manquants (x6) Fissuration (x5) | Non-adhérence (x31) Fissuration (x10) Morceaux manquants (x6) Délaminage (x5) Échec du LCD (x3) |

| Questions non liées à l'impression | Firmware obsolète (x1) | Aucune | Remplacement du film nécessaire (x5) | Échec des mouvements moteur (x7) Échec du module LED (x1) Échec du LCD (x2) |

| Heures d'impression perdues en raison d'échecs | 9 | 17 | > 100 | > 250 |

Démonstration produit : Form 4

Découvrez comment la Form 4 établit de nouvelles normes de productivité et d’innovation grâce à une rapidité, une précision et une fiabilité inégalées.

Imprimer en toute fiabilité avec la Form 4 de Formlabs

Au cours de la dernière décennie, l'impression 3D est devenue un outil incontournable pour de nombreux professionnels, ce qui signifie que le besoin d'imprimantes fiables est plus élevé que jamais, tout comme le besoin de données de performance provenant de tiers impartiaux afin que les professionnels disposent des informations nécessaires pour prendre des décisions commerciales éclairées.

Pour les applications de loisirs ou peu exigeantes, les imprimantes 3D résine bon marché peuvent être un choix abordable. Mais pour les professionnels qui ont besoin de pièces imprimées de manière cohérente, précise et sans travail manuel, la fiabilité est essentielle, et la Form 4 permet d'économiser de la résine et des consommables, du temps et des efforts, ainsi que de nombreux maux de tête et des délais manqués.

Téléchargez le livre blanc pour prendre connaissance de l'ensemble des paramètres et des résultats des essais. Explorez la Form 4 pour commencer à imprimer ou contactez l'équipe commerciale pour en savoir plus.