L'avenir du sport favori des Américains : l'innovation chez Louisville Slugger

Le nouveau BBCOR Atlas est un exemple parfait de produit haut de gamme conçu avec les techniques d'innovation avancées du centre d'innovation de Louisville Slugger.

Le centre d'innovation Louisville Slugger de Roseville, en Californie, met à profit son esprit d'innovation pour révolutionner le plus américain des sports. Depuis 1884, Louisville Slugger fabrique des battes de baseball et des équipements pour la Major League Baseball ainsi que pour des équipes universitaires, lycéennes et de jeunes. Au Slugger Innovation Center, le concepteur de produits John Steel utilise une combinaison d'outils traditionnels et modernes pour la conception et la fabrication de battes de baseball en aluminium et en matériaux composites. « Si vous n'imprimez pas en 3D, vous êtes sûr de vous retrouver à la traîne », nous a dit M. Steel. Il utilise l'imprimante 3D stéréolithographique (SLA) Form 3 pour créer des prototypes visuels et des aides à la fabrication pour les prototypes de battes en composite et en aluminium utilisés par les jeunes joueurs et les joueurs universitaires du monde entier.

L'innovation chez Slugger

Les joueurs sont toujours à la recherche d'un avantage, d'un petit coup de pouce qui leur permettra d'accélérer leur swing et de frapper plus fort. Pour les jeunes joueurs, cet avantage peut consister à trouver une bonne batte lestée qui leur permet de garder une bonne prise pendant qu'ils apprennent à jouer. Pour les joueurs universitaires, il peut s'agir d'un changement de position de quelques centimètres. Louisville Slugger encourage et reflète cette volonté de s'améliorer à tous les niveaux. Le Centre d'innovation se concentre sur l'amélioration de l'équipement, tandis que l'installation Slugger Science se concentre sur l'amélioration de l'analyse athlétique. Ces deux installations permettent à Slugger non seulement d'améliorer le baseball actuel, mais aussi de le tourner vers l'avenir.

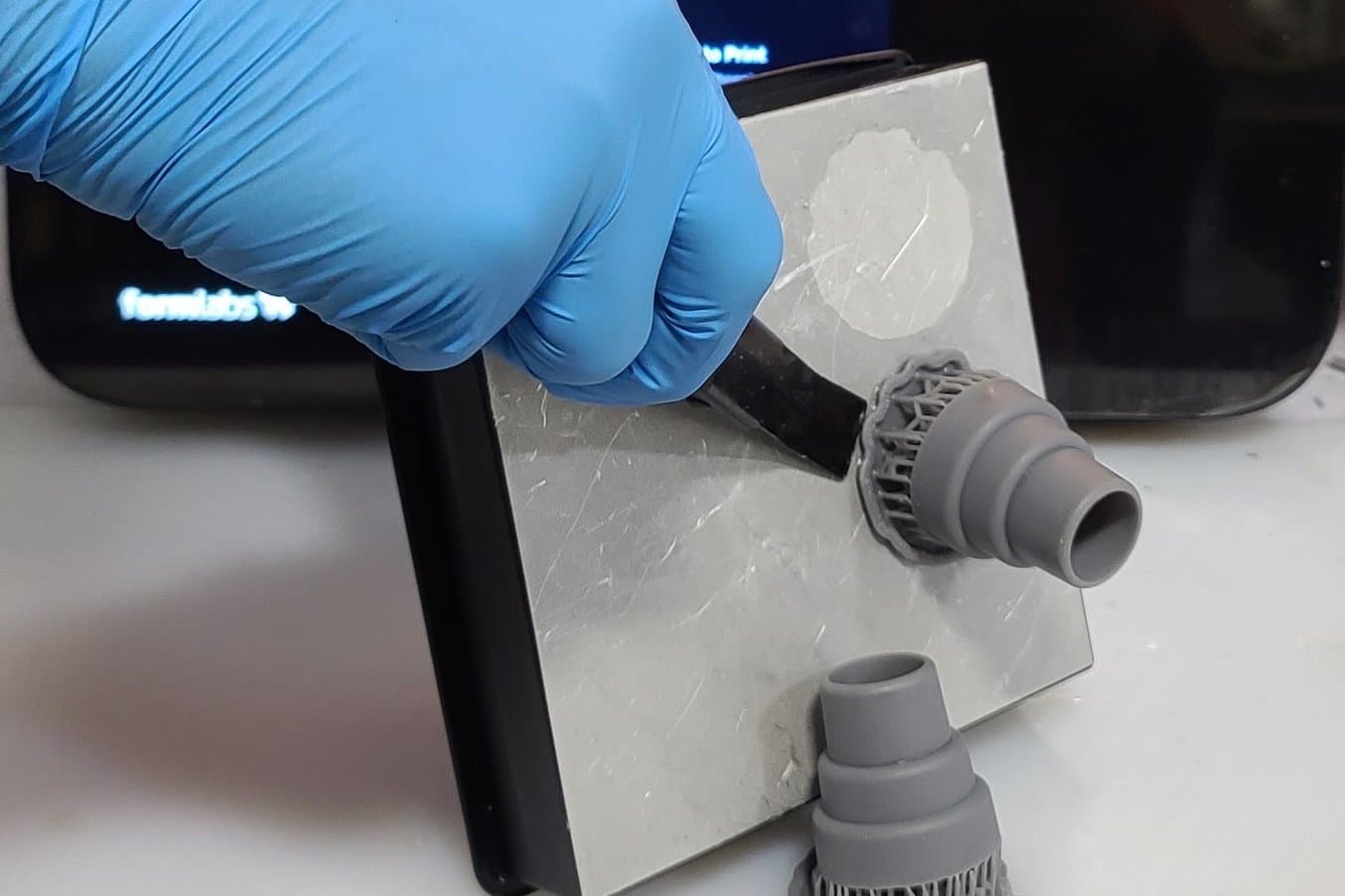

M. Steel retire un prototype du composant Pyramid Grip qui sera utilisé comme positif de moule. Le moule sera ensuite rempli d'un autre matériau tel que le silicone ou l'uréthane.

Vitesse de développement

Au centre d'innovation Louisville Slugger de Roseville, les ingénieurs et les concepteurs ont accès à tous les outils dont ils ont besoin pour développer les meilleurs produits possibles. Le premier emploi de M. Steel était dans une fonderie de fer et d'acier où il a appris les techniques de fabrication traditionnelles telles que le modelage du bois et le fraisage CNC, ainsi que la manière de combiner les impressions 3D SLA et SLS industrielles de grande taille avec les techniques traditionnelles de modelage du bois. Si les impressions 3D étaient sous-traitées, cette expérience lui a tout de même appris à combiner des techniques traditionnelles et modernes.

Il a ensuite travaillé dans une startup spécialisée dans la conception de produits, où il utilisait deux machines Form 1+ pour réaliser des itérations rapides. « Nous produisions sans arrêt des prototypes, de jour comme de nuit. À l'époque, j'avais fabriqué mes propres stations de lavage et de post-polymérisation », nous a confié M. Steel. Chez Louisville Slugger, M. Steel est à nouveau en mesure de fusionner le traditionnel et le moderne en combinant l'impression 3D de bureau avec des tours, une machine d'usinage CNC, un atelier de matériaux composites, etc.

Des supports légers rendent le post-traitement plus rapide et plus facile, avec moins de désordre.

« Nous sommes en mesure de produire rapidement des prototypes pour des itérations et des tests rapides. Nous l'utilisons chaque semaine, et si nous travaillons sur une nouvelle conception, nous la modifions tous les jours », explique M. Steel. La vitesse d'itération permet à l'équipe de Slugger de lancer régulièrement de nouveaux produits et de répondre à la demande de battes adaptées à tous les niveaux de jeu. « L'impression 3D est un outil formidable pour réduire le temps nécessaire à la mise sur le marché. Vous pouvez l'utiliser aussi bien pour fabriquer des prototypes que pour résoudre des problèmes. Cela va du prototypage de la conception initiale jusqu'à la production finale », explique M. Steel. La concurrence est constante sur le marché, même pour une marque avec un passé aussi riche que celui de Slugger. Steel et l'équipe d'innovation sont constamment en train d'itérer et de présenter de nouvelles idées, et la Form 3 les aide à faire passer ces idées à l'étape suivante encore plus rapidement.

« J'ai une idée, je la conçois et je l'envoie à l'imprimante en 30 minutes, puis je l'apporte à la réunion suivante. Les prototypes visuels imprimés en 3D valent leur pesant d'or », déclare M. Steel. L'impression 3D améliore la compréhension du processus de développement du produit au sein de l'équipe et peut aider à éliminer tout risque de malentendu. Cette cohésion d'équipe permet à M. Steel et aux autres concepteurs d'optimiser leur flux de travail et d'accroître leur productivité. « Souvent, lorsque l'on regarde des rendus en 3D, on a du mal à se rendre compte de la taille des pièces. L'impression 3D permet de comparer la taille d'une pièce et de tester son ergonomie et son intégration dans des produits existants. »

Un meilleur contrôle du processus

L'impression 3D peut accélérer le processus d'itération, en aidant à faire passer une nouvelle idée de la phase de conception (pièce imprimée en 3D, gris clair, à l'extrême gauche) à la pièce finie fabriquée de manière traditionnelle (pièce rose, à l'extrême droite).

Bien qu'elle fasse partie intégrante du prototypage, M. Steel utilise également la Form 3 pour d'autres applications, comme la création de moules en silicone et d'autres types d'aides à la fabrication. La gamme de matériaux diversifiés offre un large éventail de flux de travail possibles et permet à M. Steel de mieux contrôler les différents processus. « La Form 3 nous permet également de tirer parti de l'étendue des matériaux disponibles pour d'autres processus, comme le formage de positifs de moules en silicone pour la fabrication de pièces en uréthane, en silicone ou en époxy », explique M. Steel. Les moules sont utilisés pour créer des prototypes finaux avec tous les types de matériaux qui seront utilisés dans le processus de fabrication traditionnel final (uréthane, époxy, etc.).

Auparavant, s'ils voulaient fabriquer des pièces en silicone, ils devaient se procurer un outillage en aluminium. Désormais, ils peuvent imprimer en 3D la forme positive, puis injecter du silicone, découper le moule en silicone et utiliser le négatif obtenu pour créer d'autres types de pièces, comme des prototypes fonctionnels. « Le SLA offre une fidélité très fine et des tolérances très serrées. Cela nous permet non seulement d'obtenir des pièces conformes aux spécifications, mais aussi d'alléger une grande partie du post-traitement à effectuer sur le moule positif. Lors du moulage, vous souhaitez obtenir une surface aussi lisse que possible sur le positif du moule afin de faciliter le démoulage des pièces. Certaines textures sont correctes, mais les rainures causées par la superposition des couches peuvent poser problème. Heureusement nous n'avons jamais eu ce genre de soucis avec la Form 3. De plus, il est très facile de post-traiter ces matériaux », explique M. Steel.

Moulage en silicone pour la conception de produits

Téléchargez ce rapport pour découvrir les études de cas des entreprises OXO, Tinta Crayons et Dame Products, qui illustrent trois mises en œuvre différentes du moulage en silicone pour la conception et la fabrication de produits, dont le surmoulage et le moulage d’insert.

Tout processus de fabrication fait appel à des sous-traitants à un moment ou à un autre. Mais quand plusieurs étapes doivent être externalisées, les délais peuvent être repoussés, ce qui ralentit le développement de produits. En internalisant ne fût-ce qu'une étape supplémentaire, vous donnez aux concepteurs plus de contrôle sur le processus. Dans l'exemple du moulage en silicone, itérer le moule positif et couler le silicone peuvent mettre en lumière des défauts dans la conception qui auraient nécessité des semaines d'attente et de tests pour être découverts si l'on avait fait appel à un sous-traitant.

« L'impression 3D est la technologie la plus facile à utiliser pour fabriquer rapidement quelque chose : vous pouvez faire un croquis et le fabriquer vous-même, au lieu de le confier à un spécialiste et d'attendre qu'il vous le renvoie pour le tester », explique M. Steel.

M. Steel coule du silicone dans un moule imprimé en 3D pour créer l'outillage d'un prototype de la poignée Pyramid Grip.

Une fois le moule en silicone créé, M. Steel peut injecter un autre matériau comme de l'uréthane ou de l'époxy pour créer le prototype fini.

Concentration maximale

À l'avenir, M. Steel compte élargir son utilisation de l'impression 3D, y compris dans le domaine de la fabrication. « Pouvoir créer des outils avec l'imprimante peut avoir plus de valeur que créer des pièces », explique-t-il. Si Slugger utilise déjà des outils imprimés en 3D tels que les moules positifs en silicone, la capacité de l'impression 3D à résoudre les problèmes en font un excellent allié pour l'avenir. « Un bon équipement rend le sport plus agréable, et c'est là tout l'intérêt du Centre d'innovation », déclare M. Steel. « Nous utilisons des technologies telles que l'impression 3D pour continuer à nous améliorer, et nous sommes constamment sur la brèche."