Guide des matériaux d’impression 3D : types, applications et propriétés

L’impression 3D vous permet de prototyper et de fabriquer rapidement et de façon rentable des pièces pour une large gamme d’applications. Mais choisir le procédé d’impression 3D adéquat n’est qu’un facteur parmi d’autres. En définitive, ce sont surtout les matériaux qui vont vous permettre de créer des pièces dotées des propriétés mécaniques, des caractéristiques fonctionnelles et de l’aspect voulus.

Ce guide des matériaux d’impression 3D présente les matériaux plastiques et métalliques disponibles, compare leurs propriétés et leurs applications et propose une méthode pour choisir celui qui convient à votre projet.

Trouvez le matériau adéquat pour votre application

Vous n’arrivez pas à choisir le matériau d’impression 3D le plus adapté à vos besoins ? Notre nouveau catalogue interactif de matériaux vous aiguille parmi notre gamme de matériaux d'impression 3D en constante augmentation et vous aide à faire le bon choix en fonction de votre application et des propriétés recherchées.

Matériaux et processus pour l’impression 3D en plastique

Des dizaines de matériaux plastiques sont disponibles pour l’impression 3D. Chacun a ses propres qualités pour des utilisations bien spécifiques. Pour simplifier le choix du matériau le mieux adapté à une pièce ou un produit donnés, nous allons d’abord présenter les deux principaux types de plastiques et les différents procédés d’impression 3D.

Types de matériaux plastiques

Il existe deux principaux types de plastiques :

-

Les thermoplastiques sont les plus utilisés. La caractéristique principale qui les différencie des plastiques thermodurcissables est qu’ils peuvent subir de nombreux cycles de fusion et de durcissement. Les thermoplastiques peuvent être chauffés et mis en forme dans la géométrie désirée. Le processus est réversible parce qu’il ne fait pas intervenir de liaisons chimiques, ce qui permet le recyclage ou la refonte des thermoplastiques, ainsi que leur réutilisation. Une analogie courante des thermoplastiques est le beurre, qui peut fondre, puis solidifier et fondre à nouveau. A chaque cycle de fonte, les propriétés changent légèrement.

-

Les plastiques thermodurcissables (ou thermodurcis) conservent leur état solide après polymérisation. La réticulation chimique des polymères des matériaux thermodurcissables s’établit pendant la polymérisation, qui est déclenchée par la chaleur, la lumière ou une irradiation appropriée. Les thermodurcissables se décomposent à la chaleur plutôt qu’ils ne fondent et ils ne se reforment pas lorsqu’ils sont refroidis. Le recyclage ou le retour aux composants d’origine du matériau thermodurcissable est impossible. Un matériau thermodurcissable est comme la pâte d’un gâteau : une fois cuite, elle ne peut redevenir de la pâte.

Processus d’impression 3D en plastique

Les trois procédés d’impression 3D les plus utilisés actuellement sont les suivants :

-

Les imprimantes 3D par dépôt de filament fondu (FDM) fabriquent les pièces en extrudant des filaments thermoplastiques fondus, qu’une buse dépose couche par couche sur la zone de fabrication.

-

Les imprimantes 3D stéréolithographique (SLA) utilisent un laser pour transformer des résines liquides thermodurcissables en plastique durci par le processus dit de photopolymérisation.

-

Les imprimantes 3D à frittage sélectif par laser (SLS) utilisent un laser de forte puissance pour fondre de petits grains de poudre thermoplastique.

Comment choisir une technique d’impression 3D

Vous avez des difficultés à trouver une imprimante 3D plastique qui réponde à vos besoins ? Dans ce guide vidéo, nous comparons les procédés FDM, SLA et SLS selon plusieurs critères d’achat courants.

Impression 3D FDM

Le procédé FDM, ou dépôt de fil fondu, également connu sous le nom de fabrication par filament fondu (FFF), est le procédé le plus utilisé au niveau des consommateurs, du fait de l’émergence des imprimantes 3D de loisir.

Ce procédé convient bien à la fabrication de modèles de démonstration de faisabilité, des prototypes rapides et peu coûteux de pièces simples, telles que celles qui doivent être normalement usinées.

Comparé aux autres procédés d’impression 3D plastique, le FDM est celui qui présente la résolution et l’exactitude les plus faibles. Il ne convient donc pas à la fabrication de modèles compliqués ou de pièces avec des parties complexes. La finition de surface peut être améliorée par des procédés de polissage chimique ou mécanique. Les imprimantes 3D FDM industrielles utilisent des supports solubles pour atténuer certains de ces problèmes. Elles travaillent avec une gamme plus large de thermoplastiques techniques, voire avec des composites, mais leur coût est nettement plus élevé.

Comme les filaments fondus forment chaque couche, des cavités peuvent parfois rester entre les couches, lorsqu’elles n’ont pas totalement adhéré entre elles. Cela forme donc des pièces anisotropes, une caractéristique à prendre en compte lorsque vous concevez des pièces qui doivent supporter du poids ou résister à des tractions.

Les matériaux d’impression 3D FDM sont disponibles dans une variété de couleurs. Divers mélanges expérimentaux de filaments plastiques existent également pour créer des pièces avec l’apparence du bois ou du métal.

Matériaux d’impression 3D FDM les plus courants

Les matériaux d’impression 3D FDM les plus répandus sont l’ABS, le PLA et leurs variantes. Les imprimantes FDM les plus avancées peuvent aussi traiter d’autres matériaux spécialisés qui offrent des propriétés de résistance à la chaleur, à l’impact, aux produits chimiques, ainsi qu’une certaine rigidité.

| Matériau | Caractéristiques | Applications |

|---|---|---|

| ABS (acrylonitrile butadiène styrène) | Robuste et durable Résistant à la chaleur et aux impacts Nécessite le chauffage du lit d’impression Besoin de ventilation | Prototypes fonctionnels |

| PLA (acide polylactique) | Le matériau FDM le plus facile à imprimer Rigide, solide, mais friable Moins résistant à la chaleur et aux produits chimiques Biodégradable Sans odeur | Modèles de concept Prototypes visuels (non fonctionnels) |

| PETP (polytéréphtalate d’éthylène-glycol) | Compatible avec une impression à température plus faible pour une production plus rapide Résistant à l’humidité et aux produits chimiques Grande transparence De qualité alimentaire | Applications résistantes à l’eau Composants assemblables par encliquetage |

| Nylon | Solide, durable et léger Robuste et partiellement flexible Résistant à la chaleur et aux impacts Très complexe à imprimer en FDM | Prototypes fonctionnels Pièces résistantes à l’usure |

| TPU (polyuréthane thermoplastique) | Flexible et élastique Résistant aux impacts Excellent amortissement des vibrations | Prototypes flexibles |

| PVA (alcool polyvinylique) | Matériau de support soluble Se dissout dans l’eau | Matériau de support |

| HIPS (polystyrène à impact élevé) | Matériau de support soluble le plus souvent utilisé avec l’ABS Se dissout dans le limonène chimique | Matériau de support |

| Composites (fibre de carbone, kevlar, fibre de verre) | Rigide, solide ou extrêmement robuste Compatibilité limitée à certaines imprimantes 3D FDM industrielles très onéreuses | Prototypes fonctionnels Gabarits, fixations et outillage |

Impression 3D SLA

La stéréolithographie, inventée au début des années 1980, a été l’une des premières techniques d’impression 3D. Elle reste l’une des plus utilisées par les professionnels.

Les pièces imprimées par stéréolithographie ont l’exactitude et la résolution les plus élevées, les détails les plus précis et la finition de surface la plus lisse de tous les procédés d’impression 3D plastique. L’impression 3D SLA résine est une très bonne option pour les prototypes très détaillés nécessitant des tolérances serrées et des surfaces lisses, tels que des moules, des modèles et des pièces finales. Les pièces imprimées en 3D par SLA peuvent également être post-traitées par polissage, peinture, revêtement et autres, ce qui permet d'obtenir des pièces prêtes à l'emploi avec une finition de haute qualité.

Les pièces produites par impression 3D SLA sont isotropes. Leur solidité est cohérente, quelle que soit leur orientation, car les liens chimiques se créent entre chaque couche. Cela permet d’obtenir des pièces aux propriétés mécaniques prévisibles, essentielles pour les applications comme des gabarits et fixations, des pièces finales et des prototypes fonctionnels.

Le SLA offre la gamme la plus large de matériaux pour l’impression 3D plastique.

Guide de l'impression 3D stéréolithographique (SLA)

Vous cherchez une imprimante 3D pour créer des modèles 3D haute résolution ? Téléchargez notre livre blanc pour découvrir comment fonctionne l’impression SLA et pourquoi elle est tant utilisée pour créer des modèles aux détails incroyables.

Matériaux d’impression 3D SLA les plus utilisés

L’impression 3D SLA est très polyvalente. Elle propose des formulations de résine dotées d’une vaste gamme de propriétés optiques, mécaniques et thermiques qui correspondent aux thermoplastiques standards utilisés en ingénierie et dans l’industrie. L’impression 3D résine offre également la plus large gamme de matériaux biocompatibles.

La disponibilité des matériaux dépend fortement du fabricant et de l'imprimante. Formlabs propose la gamme de résines la plus complète avec plus de 40 matériaux d'impression 3D SLA.

| Matériaux Formlabs | Caractéristiques | Applications |

|---|---|---|

| Résines standard | Haute résolution Finition de surface lisse et mate | Modèles de concept Prototypes visuels (non fonctionnels) |

| Clear Resin | Le seul matériau vraiment transparent pour l’impression 3D plastique Peut être poli jusqu’à l’obtention d’une transparence presque parfaite | Pièces qui nécessitent une transparence optique Millifluides |

| Fast Model Resin | L’un des matériaux les plus rapides pour l’impression 3D 2 – 3 fois plus rapide que les résines standard et jusqu’à 10 fois plus rapide que le FDM | Prototypes initiaux Itérations rapides |

| Color Resin | Couleurs personnalisées Pièces lumineuses et colorées | Prototypage rapide avec combinaison de couleurs, matériaux et finitions (CMF) Gabarits et fixations avec code couleur Pièces pour utilisation finale avec couleurs personnalisées |

| Tough Resin et Durable Resin | Matériaux solides, robustes, fonctionnels et dynamiques Peuvent supporter des compressions, des étirements, des flexions et des chocs sans casser Différents matériaux dotés de propriétés similaires à celles de l’ABS ou du PE | Boîtiers et logements Gabarits et fixations Connecteurs Prototypes d’usure |

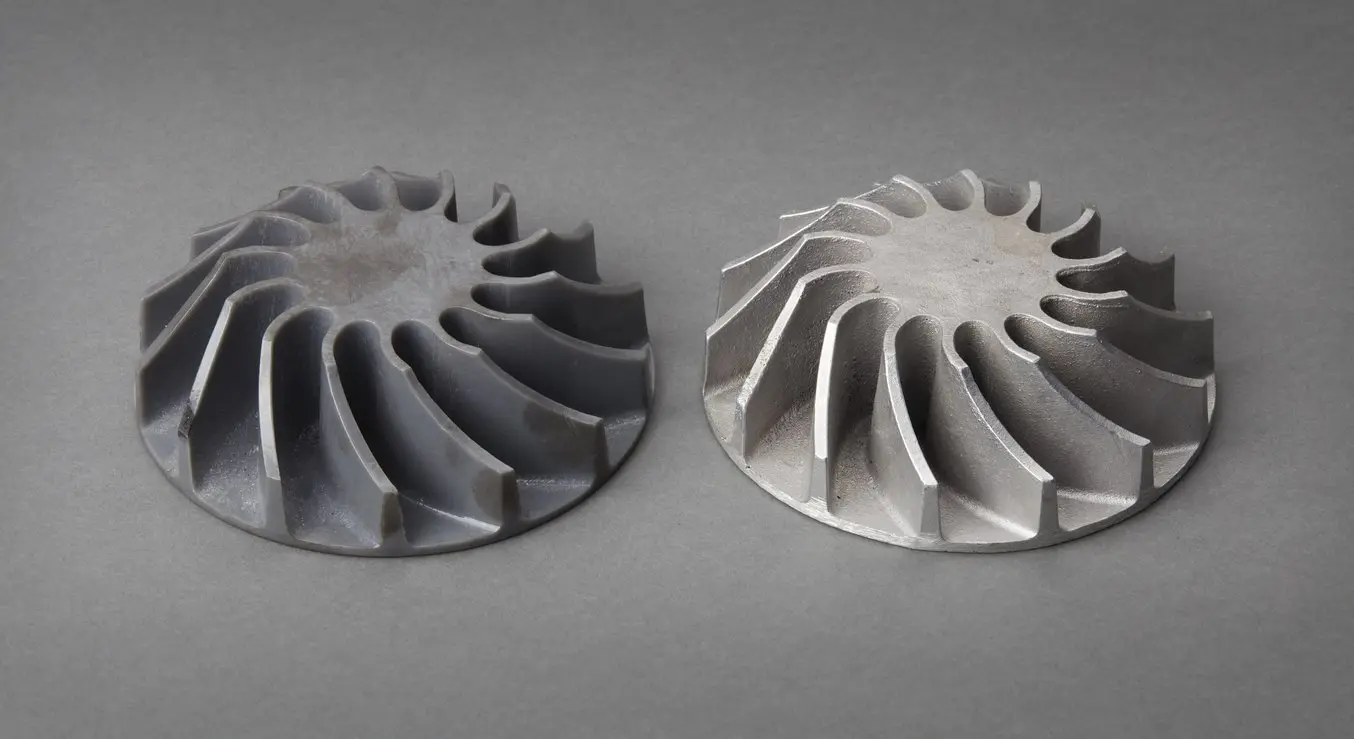

| Résines Rigid | Matériaux hautement chargés, solides et rigides qui résistent aux déformations Résistants à la température et aux produits chimiques Stabilité dimensionnelle sous contrainte | Gabarits, fixations et outillage Pales de turbines et de ventilateurs Composants pour flux liquides et gazeux Boîtiers électriques et automobiles |

| Clear Cast Resin | Brûlage propre Dilatation thermique réduite Haute précision | Production en interne de modèles pour le moulage industriel à la cire perdue de pièces métalliques finales |

| Résines polyuréthanes | Excellente durabilité à long terme Résistance aux UV, aux hautes températures et à l'humidité Ignifuges, stérilisables et résistantes aux produits chimiques et à l'abrasion | Composants automobiles, aérospatiaux et mécaniques haute performance Pièces d'utilisation finale robustes et résistantes Prototypes fonctionnels robustes et durables |

| High Temp Resin | Thermorésistance élevée Haute précision | Flux de fluides, d’air et de gaz chauds Supports, boîtiers et fixations résistants à la chaleur Moules et inserts |

| Résines Flexible et Elastic | Flexibilité du caoutchouc, du TPU ou du silicone Peut supporter le pliage, la flexion et la compression Résiste à des contraintes cycliques sans se déchirer | Prototypage de produits de consommation Réalisation d’éléments conformes pour la robotique Dispositifs médicaux et modèles anatomiques Accessoires et maquettes pour effets spéciaux. |

| Silicone 40A Resin | Le premier matériau d'impression 3D accessible 100 % en silicone Excellentes propriétés matérielles du silicone coulé | Prototypes fonctionnels, unités de validation et petites séries de pièces en silicone Dispositifs médicaux personnalisés Fixations flexibles, outils de masquage et moules souples pour le coulage d'uréthane ou de résine |

| Résines médicales et dentaires | Une large gamme de résines biocompatibles pour produire des dispositifs médicaux et des appareils dentaires | Dispositifs dentaires et médicaux, tels que des guides chirurgicaux, des prothèses dentaires et des prothèses classiques |

| Résines de joaillerie | Matériaux pour la fonderie à modèle perdu et le moulage en caoutchouc vulcanisé Facile à mouler, avec des détails complexes et une bonne tenue de la forme | Pièces d’essayage Masters de moules réutilisables Joaillerie personnalisée |

| ESD Resin | Un matériau antistatique pour améliorer les flux de production électronique. | Outillage et fixations pour la fabrication de composants électroniques Prototypes antistatiques et composants finaux Plateaux personnalisés pour la manipulation et le stockage de composants |

| Flame Retardant Resin | Matériau ignifuge, rigide, résistant à la chaleur et au fluage pour les environnements intérieurs et industriels avec des températures élevées ou des sources d'inflammation | Pièces intérieures d'avions, d'automobiles et de trains Gabarits, fixations et pièces de rechange sur mesure pour les environnements industriels Composants électroniques protecteurs et internes pour le grand public ou le secteur médical |

| Alumina 4N Resin | Céramique technique d'alumine pure à 99,99 % Propriétés thermiques, mécaniques et conductrices exceptionnelles | Isolants thermiques et électriques Outils robustes Composants résistants aux produits chimiques et à l'usure |

Commander un échantillon gratuit imprimé en 3D SLA

Examinez et constatez par vous-même la qualité Formlabs. Nous enverrons un échantillon SLA gratuit à votre bureau.

Impression 3D SLS

L’impression 3D à frittage sélectif par laser (SLS) est appréciée des ingénieurs et fabricants de divers secteurs pour sa capacité à produire des pièces fonctionnelles et solides. Un faible coût par pièce, une productivité élevée et des matériaux bien rodés sont les caractéristiques qui la rendent idéale pour bon nombre d’applications, notamment le prototypage rapide et la fabrication d'aides à la fabrication, de petites séries, d'appoint ou sur mesure.

La poudre non frittée supporte la pièce pendant l’opération, ce qui évite d’avoir à lui ajouter des structures de support. En cela, le procédé SLS est idéal pour des pièces à géométrie complexe, présentant des formes internes ou en creux, des contre-dépouilles ou des parois minces.

Tout comme les pièces SLA, les pièces 3D SLS sont généralement isotropes. Les pièces SLS ont une finition de surface légèrement rugueuse en raison des particules de poudre, mais il n'y a pratiquement pas de lignes de couche visibles, et les pièces 3D SLS peuvent être facilement post-traitées pour améliorer encore leurs performances et leur apparence.

Les matériaux pour l’impression 3D SLS sont idéaux pour diverses applications fonctionnelles, allant de l’ingénierie de produits de consommation à la production industrielle et aux soins de santé.

Introduction à l’impression 3D à frittage sélectif par laser (SLS)

Vous cherchez une imprimante 3D pour réaliser des pièces solides et fonctionnelles ? Téléchargez le livre blanc pour savoir comment fonctionne l’impression 3D SLS et les raisons de sa popularité pour le prototypage fonctionnel et la production de produits finis.

Matériaux d’impression 3D SLS les plus utilisés

Le choix de matériaux pour le SLS est limité, en comparaison avec le FDM et la SLA. En revanche, les matériaux disponibles ont d’excellentes caractéristiques mécaniques, dont la solidité se rapproche des pièces obtenues en moulage par injection. Le matériau le plus utilisé en SLS est le nylon, thermoplastique courant en ingénierie, dont les propriétés mécaniques sont excellentes. Le nylon est léger, solide et flexible. Il résiste également aux chocs, aux produits chimiques, à la chaleur, aux UV, à l’eau et à la saleté.Parmi les autres matériaux d'impression 3D SLS les plus populaires figurent le polypropylène (PP) et le TPU flexible.

| Matériau | Description | Applications |

|---|---|---|

| Nylon 12 | Solide, rigide, robuste et durable Résistant aux chocs et à un usage intensif et répété Résistant aux UV, à la lumière, à la chaleur, à l’humidité, aux solvants, à la température et à l’eau | Prototypage fonctionnel Pièces finales Dispositifs médicaux |

| Nylon 11 Powder | Propriétés similaires à Nylon 12 Powder, avec néanmoins une élasticité, un allongement à la rupture et une résistance à l’impact supérieurs, mais une rigidité plus faible. | Prototypage fonctionnel Pièces finales Dispositifs médicaux |

| Composites en nylon | Matériaux en nylon renforcés avec du verre, de l’aluminium ou de la fibre de carbone pour une plus grande solidité et rigidité. | Prototypage fonctionnel Pièces finales structurelles |

| Polypropylène | Ductile et durable Résistant aux produits chimiques Étanche Soudable | Prototypage fonctionnel Pièces finales Dispositifs médicaux |

| TPU | Souple, élastique et caoutchouteux Résistant à la déformation Stabilité élevée face aux UV Grande absorption des chocs | Prototypage fonctionnel Pièces finales souples et d’aspect caoutchouteux Dispositifs médicaux |

Commander un échantillon gratuit imprimé en 3D SLS

Examinez et ressentez par vous-même la qualité des imprimantes SLS Formlabs. Nous enverrons un échantillon gratuit à votre bureau.

Comparaison des matériaux et processus pour l’impression 3D plastique

Les matériaux et processus d’impression 3D plastique ont leurs propres forces et faiblesses, qui les rendent adaptés à différentes applications. Le tableau suivant est un bon résumé des caractéristiques et considérations principales.

| FDM | SLA | SLS | |

|---|---|---|---|

| Avantages | Faibles coûts des matériaux et appareils disponibles | Excellent rapport qualité-prix Haute précision Finition de surface lisse Gamme de matériaux fonctionnels | Pièces fonctionnelles solides Liberté de conception Pas besoin de structures de support |

| Inconvénients | Faible précision Faible niveau de détails Compatibilité de conception limitée Machines industrielles au coût élevé lorsque des matériaux de haute performance et de la précision sont recherchés | Sensible à une exposition prolongée aux UV | Matériel plus cher Choix de matériaux réduit |

| Applications | Prototypage rapide et peu coûteux Modèles basiques de démonstration de faisabilité Pièces finales spécifiques avec des machines et des matériaux industriels haut de gamme | Prototypage fonctionnel Modèles, moules, et outillage Applications dentaires Prototypage et moulage en joaillerie Modèles et accessoires | Prototypage fonctionnel Production industrielle rapide, en petite série, en complément ou sur mesure |

| Matériaux | Thermoplastiques standards, tels que l’ABS, le PLA et leurs variantes sur des machines pour particuliers Composites de haute performance sur des machines industrielles onéreuses | Variantes de résines (plastiques thermodurcissables). Résines standard, techniques (similaires à l’ABS ou au polypropylène, souples, résistantes à la chaleur), coulables, dentaires et médicales (biocompatibles). Silicone et céramique purs. | Thermoplastiques techniques. Nylon 11, nylon 12, nylon composite à charge de verre ou de carbone, polypropylène, TPU (élastomère). |

Formlabs est ouvert

Maximisez le potentiel de votre imprimante 3D avec Formlabs Developer Platform. Imprimez avec n'importe quelle résine photopolymère durcissable à 405 nm ou poudre frittable à 1064 nm sur les imprimantes 3D Formlabs, personnalisez vos paramètres d'impression ou créez des intégrations logicielles.

Impression 3D métal

Outre les plastiques, de nombreux procédés d’impression 3D sont disponibles pour obtenir des objets en métal.

-

FDM métal

Les imprimantes FDM pour le métal fonctionnent comme les autres imprimantes FDM, mais utilisent des tiges en métal rigidifiées par des liants en polymère. Les pièces brutes terminées sont ensuite soumises à un frittage dans un fourneau pour en retirer le liant.

-

Fusion sélective par laser (SLM) et frittage direct par laser du métal (DMLS)

Les imprimantes 3D à fusion sélective par laser et à frittage direct par laser du métal fonctionnent comme les imprimantes SLS, mais au lieu de fondre des poudres en polymère, elles fondent des particules de poudre de métal couche par couche à l’aide d’un laser. Ces imprimantes 3D peuvent créer des produits en métal solides, précis et complexes. Ce procédé est donc idéal pour l’aérospatiale, l’automobile et les applications médicales.

Matériaux d’impression 3D en métal les plus utilisés

-

Le titane est léger et présente d’excellentes propriétés mécaniques. Il est solide, dur et très résistant à la chaleur, à l’oxydation et à l’acide.

-

L’acier inoxydable offre une grande résistance, une grande ductilité et résiste à la corrosion.

-

L’aluminium est léger, durable, solide et présente de bonnes propriétés thermiques.

-

L’acier à outils est un matériau dur et résistant aux rayures, destiné à imprimer des outils d’utilisation finale et autres pièces très solides.

- Les alliages de nickel offrent une grande solidité à la traction, au fluage et à la rupture et résistent à la chaleur et à la corrosion.

Alternatives à l’impression 3D en métal

L’impression 3D en métal est significativement plus chère et complexe que les technologies d’impression 3D plastique, ce qui limite son accessibilité pour la plupart des entreprises.

Au contraire, l’impression 3D SLA convient très bien aux processus de moulage pour produire des pièces métalliques à moindre coût, avec une plus grande liberté de conception et des délais plus courts que les méthodes traditionnelles.

Une alternative est la galvanoplastie de pièce imprimée par stéréolithographie, qui implique l’enrobage d’un matériau plastique par une couche de métal par électrolyse. Elle combine les meilleures qualités du métal : solidité, conductivité électrique et résistance à la corrosion et à l’abrasion, avec les propriétés spécifiques du matériau primaire (le plus souvent le plastique).

L’impression 3D plastique est bien adaptée à la création de modèles qui serviront de moulages pour produire des pièces en métal.

Méthode pour choisir le matériau d’impression 3D plastique adéquat

Comment faire le bon choix parmi toutes ces possibilités de matériaux et de techniques d’impression 3D ?

Voici notre méthode en trois étapes pour choisir le bon matériau d’impression 3D et la bonne imprimante 3D plastique pour votre application.

Étape 1 : définir les exigences de performance

Les plastiques utilisés pour l’impression 3D présentent des caractéristiques chimiques, optiques, mécaniques et thermiques différentes qui déterminent le comportement des pièces imprimées en 3D. Plus l’usage prévu se rapproche d’une utilisation dans le monde réel, plus les performances requises sont importantes.

| Besoin | Description | Recommandation |

|---|---|---|

| Performances faibles | Pour le prototypage d’ajustement et de forme, la modélisation de concepts et la recherche et développement, les pièces imprimées ne doivent répondre qu’à des performances techniques faibles. Exemple : un prototype en forme de louche pour un test d’ergonomie. Pas de performance requise au-delà de la finition de surface. | FDM : PLA SLA : résines standard, Clear Resin (pièces transparentes), Fast Model Resin (impression rapide), Color Resin (couleurs personnalisées) |

| Performance moyenne | Pour des usages de validation ou de préproduction, les pièces imprimées doivent se rapprocher le plus possible des pièces finales produites pour des tests fonctionnels, mais ne nécessitent pas une durée de vie élevée. Exemple : un boîtier pour protéger des composants électroniques d’un choc soudain. Les performances requises sont la capacité à absorber le choc, l’emboîtement du boîtier et sa résistance à la déformation. | FDM : ABS SLA : résines techniques SLS : nylon 11, nylon 12, polypropylène, TPU |

| Performance élevée | Pour les pièces finales, l’impression 3D doit supporter une usure significative pendant une période donnée, que ce soit une journée, une semaine ou plusieurs années. Exemple : semelles de chaussures. Les performances requises consistent en des tests de durée de vie stricts, avec cycles charge-décharge, la tenue de la couleur sur plusieurs années et d’autres exigences comme la résistance au déchirement. | FDM : composites SLA : résines techniques, médicales, dentaires ou de joaillerie SLS : nylon 11, nylon 12, composites en nylon, polypropylène, TPU |

Étape 2 : traduire les exigences de performance en exigences matérielles

Une fois identifiées les performances requises pour votre produit, l’étape suivante est la traduction en exigences matérielles, en fonction des propriétés du matériau qui répondra à ces besoins de performance. Vous trouverez généralement ces données sur les fiches techniques des matériaux.

| Besoin | Description | Recommandation |

|---|---|---|

| Résistance à la rupture par traction | Faculté du matériau à ne pas se rompre lorsqu’il est soumis à une tension. Une haute résistance à la rupture par traction est importante pour des pièces structurelles, supportant des charges, mécaniques ou statiques. | FDM : PLA SLA : Clear Resin, résines Rigid, Alumina 4N Resin SLS : nylon 12, composites en nylon |

| Module de flexion | Faculté du matériau à ne pas plier sous la charge. C'est un bon indicateur de la rigidité (module élevé) ou de la souplesse (module faible) d'un matériau. | FDM : PLA (haut), ABS (moyen) SLA : résines Rigid (haut), résines Tough et Durable (moyen), résines Flexible et Elastic (bas) SLS : composites en nylon (élevé), nylon 12 (moyen) |

| Allongement | C'est la résistance du matériau à se rompre lorsqu'il est étiré. Il permet de comparer la souplesse des matériaux en fonction de leur capacité d’allongement. Il indique également si un matériau va d'abord se déformer ou s'il se rompt soudainement. | FDM : ABS (moyen), TPU (élevé) SLA : résines Tough et Durable (moyen), résines polyuréthanes (moyen), résines Flexible et Elastic (élevé), Silicone 40A Resin (élevé) SLS : nylon 12 (moyen), nylon 11 (moyen), polypropylène (moyen), TPU (élevé) |

| Résistance aux chocs | Capacité du matériau à absorber l’énergie d’un choc sans se rompre. Elle caractérise la ténacité et la durabilité du matériau et permet de savoir dans quelle mesure une pièce se cassera lorsqu’elle tombe sur le sol ou se heurte à un autre objet. | FDM : ABS, nylon SLA : Tough 2000 Resin, Tough 1500 Resin, Grey Pro Resin, Durable Resin, résines polyuréthanes SLS : nylon 12, nylon 11, polypropylène, composites en nylon |

| Température de fléchissement sous charge | Température à laquelle un échantillon se déforme lorsqu’il est soumis à une charge donnée. C'est également un bon indicateur de la capacité d'un matériau à supporter de hautes températures. | SLA : High Temp Resin, résines Rigid, Alumina 4N Resin SLS : nylon 12, nylon 11, composites en nylon |

| Dureté (duromètre) | Résistance du matériau à la déformation de surface. Elle permet de trouver la dureté convenable pour les plastiques souples, comme le caoutchouc ou l’élastomère pour des applications particulières. | FDM : TPU SLA : Flexible Resin, Elastic Resin, Silicone 40A Resin SLS : TPU |

| Résistance au déchirement | Résistance du matériau à la formation de déchirures lorsqu’il est soumis à une tension. À son importance pour estimer la durabilité et la résistance au déchirement des plastiques souples et des matériaux flexibles comme le caoutchouc. | FDM : TPU SLA : Flexible Resin, Elastic Resin, Silicone 40A Resin SLS : TPU |

| Fluage | Tendance d’un matériau à se déformer de manière permanente sous l’influence d’une contrainte constante : traction, compression, cisaillement ou flexion. Un fluage faible est un indicateur de longévité pour les plastiques durs et est crucial pour les pièces structurelles. | FDM : ABS SLA : résines polyuréthanes, résines Rigid, Alumina 4N Resin SLS : nylon 12, nylon 11, composites en nylon, polypropylène |

| Déformation permanente par compression | Déformation permanente après compression du matériau. Cette propriété, importante pour des objets élastiques ou en plastique souple, indique si le matériau va reprendre sa forme initiale après le retrait de la charge. | FDM : TPU SLA : Flexible Resin, Elastic Resin, Silicone 40A Resin SLS : TPU |

Pour encore plus de détails sur les propriétés des matériaux, consultez notre guide sur les propriétés mécaniques et thermiques les plus courantes.

Étape 3 : faire une sélection

Une fois les performances requises traduites en matériaux requis, vous devriez le plus souvent arriver à un seul matériau ou à un petit groupe de matériaux qui pourraient convenir à votre application.

Si plusieurs matériaux remplissent vos conditions, vous pouvez alors prendre en compte plus de paramètres, comme les avantages, les inconvénients et les compromis des différents matériaux et processus pour effectuer votre choix final.

Trouvez le meilleur matériau d’impression 3D pour votre projet.

Découvrez notre guide interactif des matériaux pour trouver le matériau qui correspondra le mieux à vos applications et aux propriétés recherchées parmi la gamme de résines Formlabs en constante évolution. Vous avez des questions spécifiques sur les matériaux d’impression 3D ? Contactez nos experts de l’impression 3D