Prototypage rapide de matériel personnalisé chez Peak Design avec la Form 4

Les produits Peak Design, qu’il s’agisse de sacs, de bagages ou de boîtiers et de sangles pour appareils photo, se distinguent par leur matériel au design avant-gardiste, hautement fonctionnel, sans manipulation ni réglage. Cela signifie que chaque aspect de leur équipement, y compris un crochet de sangle, un verrou de tension ou un crochet plat, est personnalisé.

« Le concept de matériel personnalisé de Peak Design fait partie de notre ADN depuis notre premier sac. Vous interagissez avec ces points de contact sur le sac toute la journée, plusieurs fois par jour. À nos yeux, la personnalisation est très importante. »

Dane Jones, ingénieur concepteur principal, Peak Design

Le prototypage de chaque pièce d’équipement personnalisée nécessite des dizaines d’itérations, et depuis la Form 2, l’impression 3D par stéréolithographie (SLA) de Formlabs est une partie essentielle du processus. Mais le passage à la Form 4 a révolutionné le processus de prototypage, permettant trois à quatre itérations par jour, une réduction de la durée du post-traitement et de la finition, ainsi que des surfaces plus fines.

« Les imprimantes Formlabs sont fondamentalement l’épine dorsale de notre recherche et développement ici à Peak Design. »

Dane Jones, ingénieur concepteur principal, Peak Design

Réserver une démonstration

Découvrez les produits Formlabs grâce à une démonstration virtuelle en direct.

Prototypage de matériel personnalisé grâce à l’impression 3D

Dane Jones, ingénieur concepteur principal, a travaillé sur de nombreux projets chez Peak Design, notamment le matériel personnalisé qui permet aux sacs de plein air tels que le sac à dos Outdoor Backpack d’être particulièrement polyvalents.

« Le développement du matériel demande énormément de temps et de ressources – ces pièces sont très complexes », explique Dane Jones. Pour de nombreuses sociétés, qui se préoccupent principalement de l’esthétique, Dane Jones explique : « il est facile de commander une pièce ressemble à la pièce nécessaire et qui fonctionne correctement. » Mais chez Peak Design, « correctement » n’est pas suffisant.

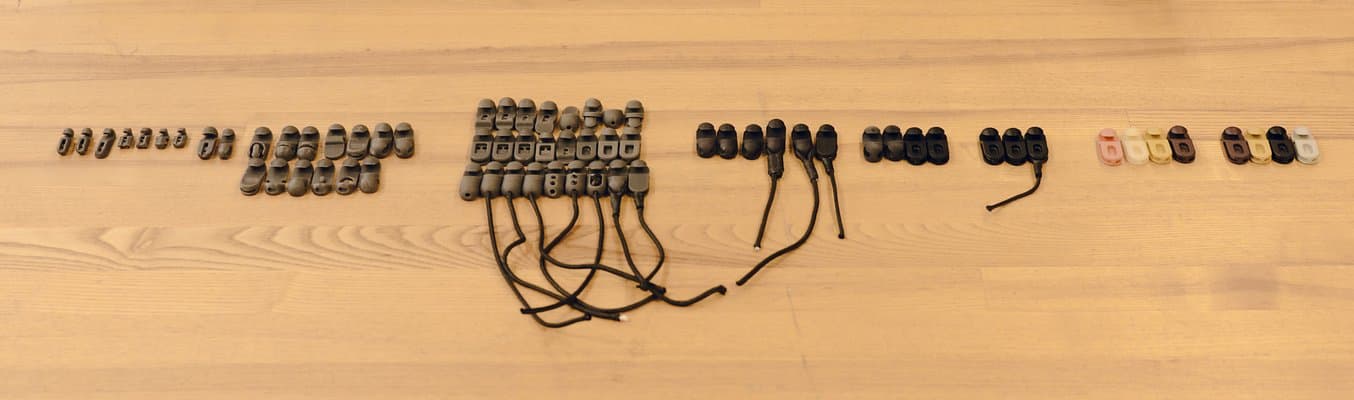

À gauche, prototypes imprimés en 3D SLA en Tough 2000 Resin. Les prototypes du milieu sont imprimés en 3D par SLS en Nylon 12 Powder, et usinés par CNC en PA66. Les pièces à l’extrême droite sont moulées par injection en PA66.

Au lieu de cela, les ingénieurs et concepteurs de Peak Design travaillent pour créer la pièce optimale. Ils commencent par examiner ce qui existe sur le marché et découvrent à partir de ces pièces disponibles ce qui fonctionne bien. Ensuite, Dane Jones et son équipe se posent les questions suivantes : « Qu’est-ce qui ne va toujours pas ? S’agit-il d’une question d’esthétique ? S’agit-il d’un problème d’interface utilisateur ? Cette pièce est-elle intuitive ? » Une fois ces questions posées, l’équipe dresse une liste d’exigences de conception : couleur, matériau, coût, image de marque, nombre de pièces mobiles, etc.

Le matériel personnalisé doit être développé de concert avec la garniture, les tissus comme les sangles ou les cordons. Selon Dane Jones, « il est très difficile de maintenir la dynamique d’un projet lorsque le matériel, dont le délai de production de l’outil est généralement le plus long, ne peut pas vraiment être finalisé tant que la garniture ne l’est pas. »

Par conséquent, pour maintenir l’élan d’un projet, le prototypage du matériel doit suivre le rythme du service de garniture, ce qui signifie que la vitesse et la fiabilité des processus de prototypage sont essentielles.

« L’outil de prototypage le plus important dont nous disposons en interne chez Peak Design est l’impression 3D. La collaboration avec Formlabs a été très agréable, et il nous est très facile de prendre une décision pour augmenter notre capacité de prototypage. »

Dane Jones, ingénieur concepteur principal, Peak Design

Plusieurs itérations par jour avec l’écosystème Form 4

« Nous utilisons la SLA pour la majeure partie du prototypage chez Peak Design car, en une journée, il est possible d’effectuer plusieurs tours sur une série de prototypes. Pour nous, c’est très important d’avoir une grande capacité de fabrication supplémentaire en interne pour le prototypage. »

Dane Jones, ingénieur concepteur principal, Peak Design

Le matériel, comme ces prototypes de crochets de cordon, passe par des dizaines d’itérations afin que le moindre détail soit optimisé. Les crochets gris à gauche sont imprimés en 3D avec Tough 2000 Resin, avec le matériel final à l’extrême droite.

Peak Design utilise les imprimantes 3D Formlabs depuis la Form 2, car « Elles sont super accessibles. Cette accessibilité pour les nouveaux concepteurs et ingénieurs est inégalée. En relativement peu de temps, on peut apprendre à quelqu’un à interagir avec une imprimante, à téléverser une partie, à faire du post-traitement, à valider et à passer à l’étape suivante ».

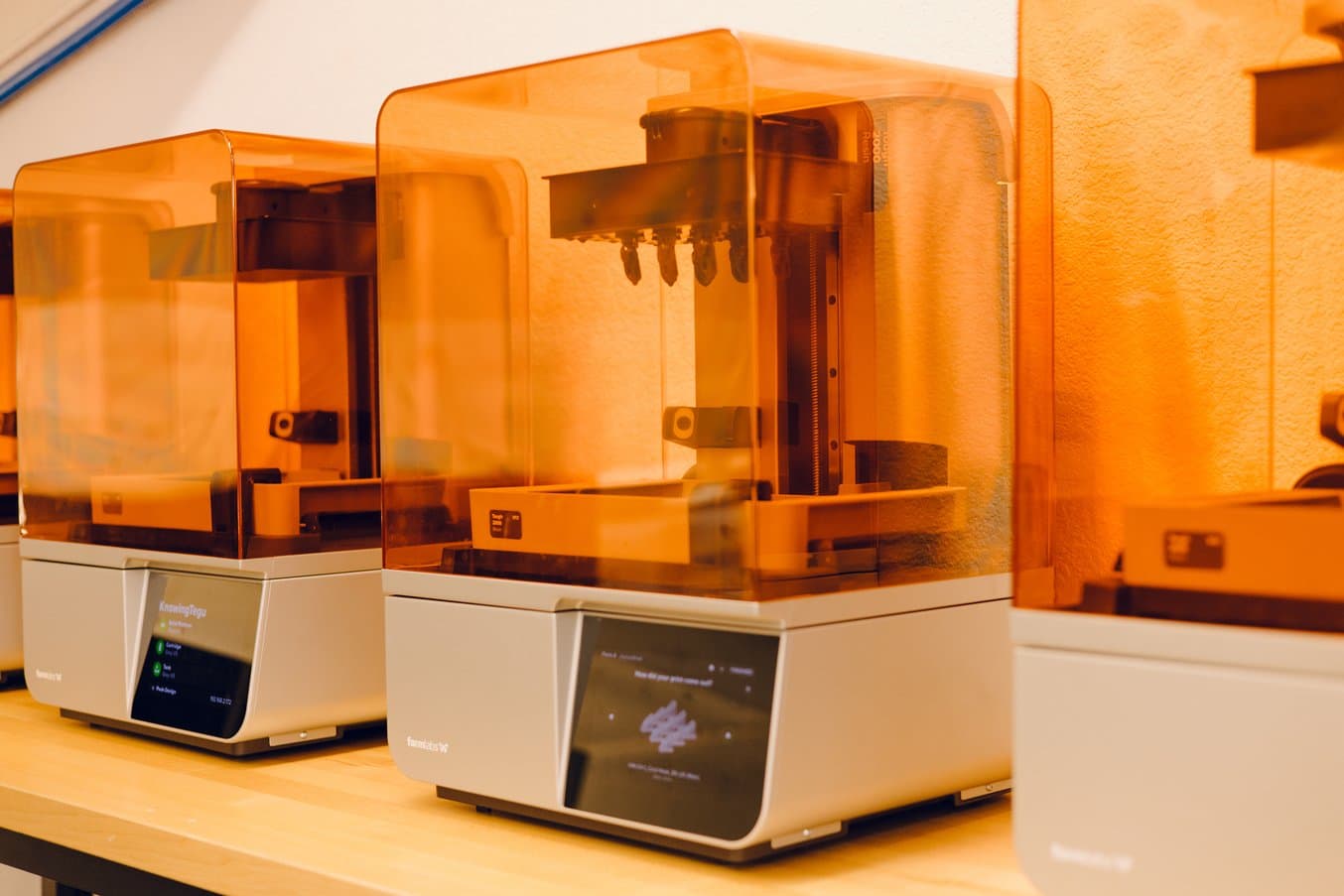

Pour maintenir la dynamique, il faut procéder à des itérations rapides, et tout gain de temps sur l’impression, le traitement après impression ou la finition permet de terminer un plus grand nombre d’itérations en une journée ou une semaine. Par conséquent, lorsque Dane Jones et les autres ingénieurs de conception ont vu les spécifications de la Form 4, ils ont su qu’ils devaient l’ajouter au laboratoire interne. Peak Design a ajouté trois Form 4 aux quatre Form 3 qu’elle possédait déjà.

Ces crochets en Tough 2000 Resin ne nécessitent qu’une heure pour être imprimés sur la Form 4, ce qui permet d’augmenter le nombre d’itérations par jour.

« Une heure après avoir branché les Form 4 et les avoir mises en ligne, elles fonctionnaient toutes en permanence. Nous avons surtout remarqué la vitesse : les impressions sont terminées en moins d’une heure. Auparavant, on obtenait peut-être un ou deux tours sur un prototype dans la journée, aujourd’hui c’est trois ou quatre. »

Dane Jones, ingénieur concepteur principal, Peak Design

En passant de la Form 3+ à la Form 4, Dane Jones a remarqué plus que de la vitesse. « Les pièces ont un meilleur aspect et la précision dimensionnelle semble meilleure sur les Form 4. Non seulement nous constatons une résolution beaucoup plus élevée, mais je ne vois plus de différence énorme entre la fidélité d’une pièce en Tough 2000 et celle d’une pièce en résine standard sur les Form 4. »

Dane Jones a également constaté qu’il pouvait utiliser des points de support moins nombreux et plus petits sur les impressions sur la Form 4, grâce à la mise à jour des paramètres pour Tough 2000 Resin. Cela permet de retirer plus facilement les supports et d’obtenir des finitions de surface fines avec moins de finition – le tout sans affecter le temps d’impression.

Optimiser les flux de travail, de l’impression au post-traitement en passant par la finition, permet de gagner du temps et d’augmenter le nombre d’itérations par jour.

Les pièces imprimées par stéréolithographie doivent être post-traitées. La post-polymérisation des pièces imprimées en Tough 2000 Resin avec la Form Cure (2e génération) peut être réalisée en sept minutes, soit un gain de 53 minutes par rapport à la post-polymérisation avec la Form Cure (1re génération). Selon Dane Jones, « Tout ce que nous pouvons faire pour accélérer le processus de travail nous fait gagner du temps dans le processus de développement. Cela se traduit par des économies d’argent ».

Démonstration produit : Form 4

Découvrez comment la Form 4 établit de nouvelles normes de productivité et d’innovation grâce à une rapidité, une précision et une fiabilité inégalées.

Matériaux SLA résistants et flexibles

« Les résines classiques sont formidables parce qu’elles sont incroyablement rapides et de haute résolution. Pour les petites pièces très chargées, nous utilisons Tough 2000 Resin. Nous avons constaté qu’elle offre une résolution suffisante pour une pièce présentant des caractéristiques minuscules, qu’elle est très résistante, et assez flexible si la pièce présente des petits bras flexibles. »

Dane Jones, ingénieur concepteur principal, Peak Design

résines standard sont formulées pour imprimer rapidement sur la Form 4 et sont utilisées pour les prototypes non fonctionnels (reproduisant l’aspect physique). Mais Tough 2000 Resin est utilisée pour prototyper des pièces qui seront ensuite moulées dans du PA66 ou du Delrin à charge de verre, un autre matériau courant pour le matériel. Ces pièces doivent être robustes, imprimer avec précision de minuscules caractéristiques et être suffisamment flexibles pour permettre la production de mécanismes conformes. Selon M. Jones, Tough 2000 Resin « fait une très bonne tâche en se rapprochant des caractéristiques des matériaux que nous utilisons dans la fabrication réelle du matériel ».

Des caractéristiques fines, notamment des chiffres et des lettres, sont visibles sur ces pièces.

Certains essais d’utilisation sont réalisés à l’aide de pièces imprimées en 3D, en particulier lorsqu’il s’agit de la force. Par exemple, la force nécessaire pour encliqueter une pièce sur une boucle de cordon. Dane Jones utilisera également un prototype imprimé en 3D pour effectuer des essais sur une pièce concurrente existante. « Nous construirons la pièce du concurrent ou d’une tiers en CAO, nous l’imprimerons en résine, puis nous ferons le même essai avec. »

Une fois la conception de base validée grâce à l’impression 3D, l’équipe l’envoie pour obtenir des prototypes en commande numérique par ordinateur, ce qui prend entre 7 et 14 jours. La production finale est le moulage par injection, qui permet de créer des pièces capables de résister à l’enfermement dans le coffre d’une voiture, à l’exposition au soleil et à un mode de vie aventureux.

Commander un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Réalisation d’un matériel conforme à la conception

Les imprimantes 3D SLA constituent l’épine dorsale du prototypage chez Peak Design, permettant plusieurs itérations par jour.

« Nos utilisateurs s’attendent à ce que, lorsqu’ils achètent un sac Peak Design, il ne s’agisse pas seulement d’une forme ou d’une construction inédite. Il sera accompagné d’un ensemble d’équipements à la conception très poussée et très fonctionnels. »

Dane Jones, ingénieur concepteur principal, Peak Design

Dans le domaine de la conception, moins on remarque quelque chose, mieux c’est. L’utilisation d’un sac Peak Design se fait sans effort – pas besoin de le bricoler ou de le réparer – parce qu’il fonctionne tout simplement. Pour atteindre ces standards élevés, chaque pièce de matériel est conçue, essayée et repensée, jusqu’à ce qu’elle fonctionne tout simplement. C’est un processus d’amélioration continue – parfois trois à quatre itérations par jour – rendu possible par la puissance de prototypage rapide de l’écosystème Form 4.

Pour découvrir comment l’écosystème Form 4 peut alimenter votre prototypage, découvrez la Form 4 ou contactez l’équipe commerciale.