Vous avez déjà rêvé de transformer vos sculptures numériques en figurines de métal ? Les impressions 3D en résine donnent des résultats exceptionnels, mais le métal a un poids unique et une surface lisse et froide difficile à égaler. Grâce aux récentes innovations en matière de matériaux d'impression 3D thermorésistants (comme High Temp Resin pour la Form 2 de Formlabs), il est possible d'imprimer en 3D des moules pour une fonderie directe.

Comparé à l'impression directe en métal, le processus de fonderie d'étain directe offre des détails et une finition de surface bien meilleurs pour une fraction du coût. Comparée à la fonderie à la cire perdue, l'impression directe du moule vous permet de réduire les étapes et le travail tout en préservant le plus de détails possible. Si votre pièce coulée présente des défauts et que vous devez recommencer, ou si un modèle ne vous intéresse plus, il vous suffit de le faire fondre, vous pouvez réutiliser le métal à l'infini !

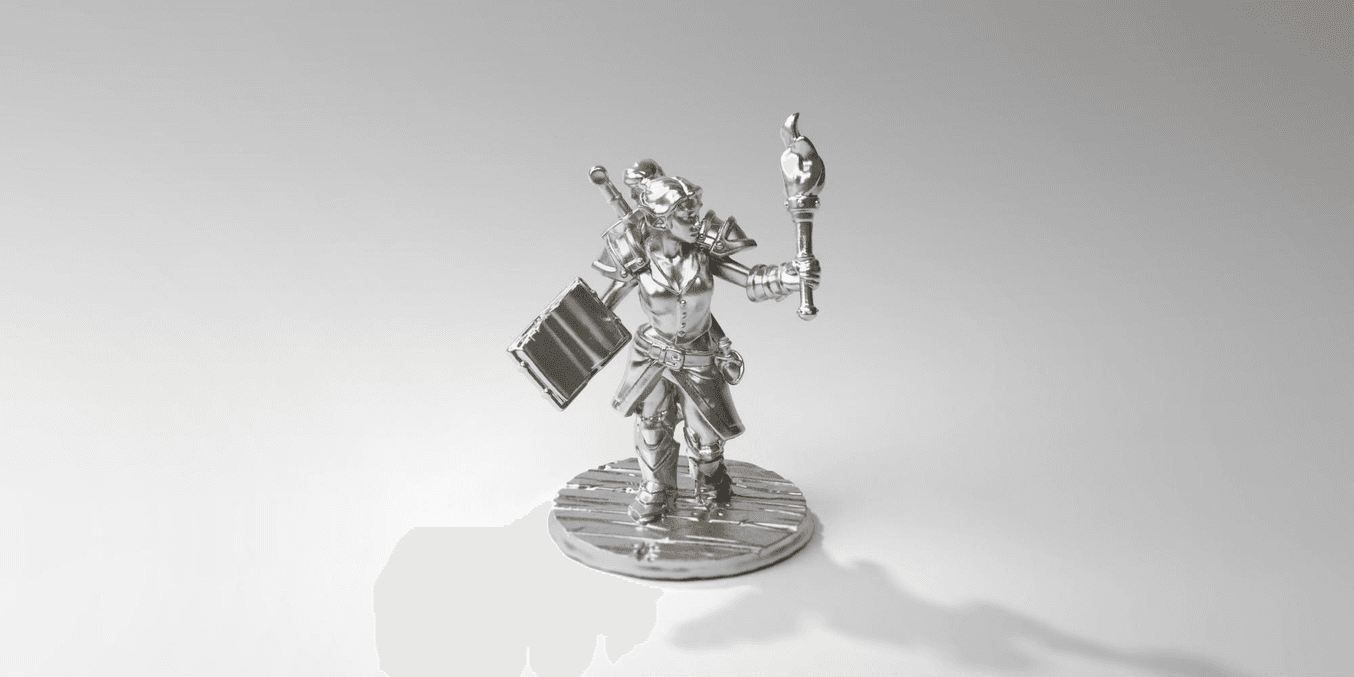

Ce tutoriel vous présente chaque étape de la fabrication d'objets entièrement métalliques (étain) pour des applications décoratives telles que les miniatures détaillées, les bijoux, les modèles à échelle réduite et les copies d'antiquités. Nous avons collaboré avec Hero Forge pour fabriquer une mini-figurine à l'aide de leur outil de personnalisation en ligne.

Demandez un échantillon gratuit

Examinez et ressentez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

Demander un échantillon gratuitCe dont vous avez besoin :

- Le modèle de votre choix (STL ou OBJ)

- Imprimante 3D Form 3

- High Temp Resin

- Chambre de post-polymérisation (telle que Form Cure)

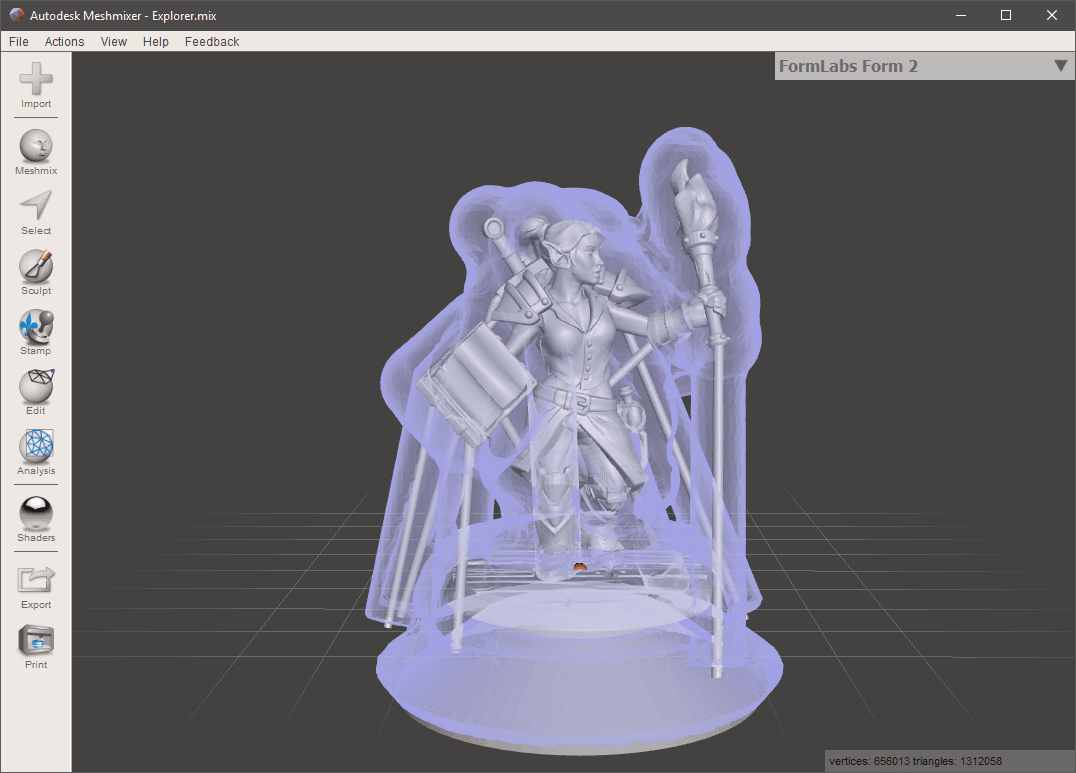

- Autodesk Meshmixer (gratuit)

- Logiciel de CAO de votre choix

Étape 1 : conception ou recherche du bon modèle

Nous supposons que vous commencez avec un fichier STL ou OBJ, format de la plupart des miniatures et modèles de ZBrush. Si vous utilisez un modèle solide de SolidWorks ou Rhino, le processus de travail sera un peu différent.

Nous avons commencé avec un modèle miniature de Hero Forge, qui vous permet de télécharger des personnages que vous avez créés vous-même.

Conseil de conception : la plupart des modèles peut être calcinable à une certaine échelle. La partie la plus fine du modèle doit avoir une épaisseur minimale de 1,5 mm et la partie la plus épaisse une épaisseur d'environ 15 mm. Si certains éléments sont trop fins, la pièce en métal sera trop fragile. Si certains éléments sont trop épais, la pièce coulée ne prendra pas une surface lisse en raison du rétrécissement. Les petits éléments de moins de 1,5 mm ne posent pas de problème.

Étape 2: conception du moule

Concernant la préparation du moule, vous pouvez opter pour un moule sacrificiel ou un moule à séparer.

Avec une coque sacrificielle, le modèle détaillé est à l'intérieur d'un fin moule. Ajoutez des évents dans les endroits hauts du modèle pour empêcher que des bulles d'air ne soient piégées.

Option A : moule sacrificiel

La plupart des modèles ne sont pas à la base conçus pour être moulables. Heureusement, vous pouvez tout de même recréer quasiment tout et n'importe quoi en métal avec un moule fin conçu pour être cassé ultérieurement. Vous pouvez fabriquer une coque dans Meshmixer ou dans un logiciel d'édition 3D comme Blender ou Maya. Apprenez comment fabriquer un moule fin à partir d'un fichier STL dans cette vidéo d'Autodesk.

Pour les modèles de plus grande taille (2 - 10 cm de haut), la création d'une coque uniforme permettra d'économiser beaucoup de résine, de temps d'impression et d'argent. Si vous fabriquez une coque, elle doit présenter une épaisseur uniforme de 3 mm pour résister aux forces de rétrécissement et de dilatation de l'étain en fusion..

Pour les petits modèles (1 - 2 cm de haut), il ne vaut pas nécessairement la peine de concevoir une coque d'une épaisseur uniforme. Pour gagner du temps, il est tout simplement possible de soustraire le modèle à un parallélépipède rectangle.

Peu importe la taille du modèle sur lequel vous travaillez, assurez-vous que la lumière peut pénétrer à l'intérieur du moule après cuisson. Nous avons divisé notre moule en deux pour faciliter le processus après cuisson, puis l'avons recollé et maintenu serré avant le coulage.

Option B : moule à sépare

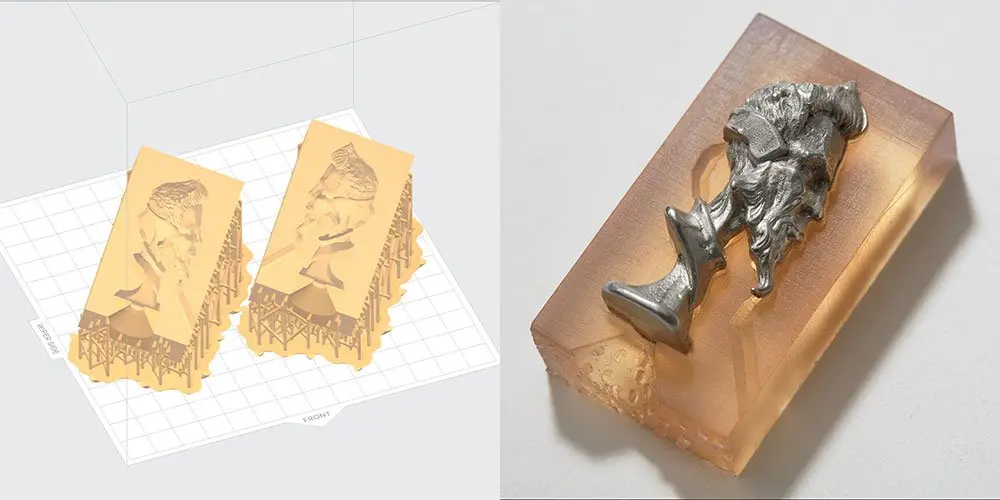

Moule en deux parties imprimé sans supports à l'intérieur, dans PreForm et imprimé.

Vous avez conçu votre moule par CAO comme moule en deux moitiés à séparer ? Un moule en deux parties de conception conventionnelle avec un angle de dépouille) et pas de contre-dépouille ), fonctionnera bien et pourra même être réutilisé. Toutefois, cette méthode limite la liberté de conception et la plupart des modèles organiques ne sont pas conçus en tenant compte du moulage. Si vous avez un moule déjà conçu, passez à l'étape 3.

Fabrication de moules avec des impressions 3D : techniques de prototypage et de production

Téléchargez notre livre blanc pour en savoir plus sur les techniques de prototypage et de fabrication ainsi que sur les avantages des différents processus de moulage.

Téléchargez le PDFÉvents

Quel que soit le type de moule que vous utilisez, vous ne pourrez pas vous passer d'évents. Le métal coulera vers le bas et l'air remontera sous forme de bulles d'air, assurez-vous par conséquent d'ajouter des évents sur tous les points élevés isolés du modèle (lorsqu'il est orienté dans sa position de remplissage). Un bon échappement de l'air permettra toujours d'améliorer le coulage d'étain dans un modèle.

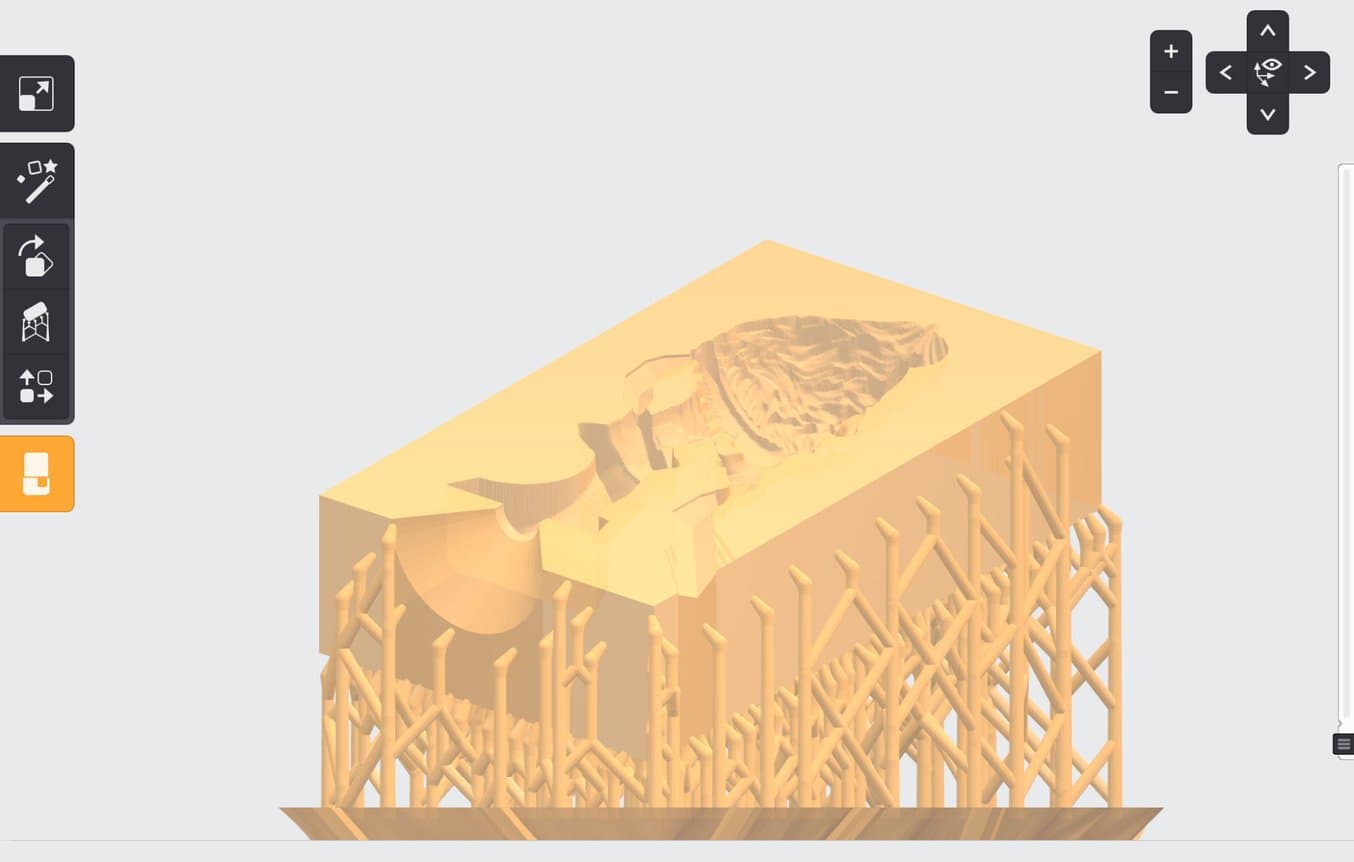

Étape 3 : imprimez le moule

Imprimez votre modèle en High Temp Resin. Dans PreForm, dirigez la cavité de votre moule à séparer vers le haut.

Avec une coque, cela peut être plus difficile, mais en général, vous trouvez une orientation qui ne requiert pas de supports internes. La séparation de la coque en deux moitiés pour la recoller ultérieurement est très utile si vous avez du mal à trouver une orientation qui vous permette de vous passer de supports internes fixes et qui permette un traitement après cuisson uniforme pour l'intérieur du moule.

Étape 4 : lavage et traitement après cuisson

Pour que la High Temp Resin puisse atteindre les propriétés thermiques requises, elle doit subir un traitement après cuisson complet. La couleur de la résine passe de presque transparente à orange durant le traitement.

Form Cure est conçu pour accélérer et faciliter autant que possible le traitement après cuisson. Votre moule peut également être polymérisé dans une lampe à UV pour ongles, durant plusieurs heures. La chaleur permet également d'accélérer la polymérisation des pièces. Apprenez-en plus sur le fonctionnement du posst-traitement.

Assurez-vous que les pièces lavées sont entièrement sèches avant de les utiliser. L'humidité causera la formation de bulles d'air dans votre moule et réduira la qualité de surface de votre pièce moulée.

Conseil : dépoussiérez la cavité de votre moule à l'aide d'un lubrifiant à la poudre de graphite. La poudre de graphite est un lubrifiant de moule efficace.

Étape 5 : serrer le moule et verser le métal

Fixez votre moule dans un étau ou un dispositif de fixation. Vous pouvez également l'ensevelir partiellement dans un bac de sable pour davantage de sécurité mais assurez-vous alors que vos évents ne soient pas bloqués.

Versez délicatement l'étain en fusion dans votre moule imprimé en un mouvement continu.

Avertissement de sécurité : lorsque vous coulez l'étain, assurez-vous qu'aucune partie de votre peau n'est exposée en cas de projections. Portez un pantalon long, des chaussures à bout fermé, des manches longues et des gants de cuir. Il est essentiel de porter une protection pour les yeux. Coulez toujours l'étain en extérieur ou dans une zone bien aérée.

Il existe de nombreux alliages d'étain avec chacun sa propre température de fusion. Nous utilisons l' alliage R98 de Rotometals. R98 est un alliage d'étain robuste qui fond à 260 °C environ..

Nous avons fait fondre notre lingot d'étain dans une petite poêle à frire réservée à cet usage sur un four portable Primus, ce qui nous a permis de couler les pièces dehors. Lorsque l'étain fond, il forme une couche d'oxyde au-dessus de la masse liquide. Avant de couler, raclez l'oxyde à l'aide d'une cuillère. Versez lentement et remplissez votre moule en un mouvement continu.

Il peut être difficile de prédire quand l'étain est à la bonne température. Il existe une méthode basique mais efficace qui consiste à tester l'étain fondu en le touchant avec un bâton de bois sec. Si le bois commence à fumer, l'étain est trop chaud et vous devez le laisser refroidir quelques secondes avant de le verser.

Étape 6 : démoulage

Cassez votre moule sacrificiel en tapant délicatement sur le burin.

Attendez que la pièce ait complètement refroidi. Cela peut prendre jusque 20 minutes pour les modèles à section transversale grande ou épaisse, ou une à deux minutes pour les petits modèles. Si vous utilisez un moule à coque sacrificiel, vous pouvez accélérer le refroidissement en faisant couler de l'eau froide sur le modèle.

Démoulez enfin la pièce. Pour un moule à coque sacrificiel, un petit tournevis fera un burin parfait pour casser la coque et libérer le modèle. N'exercez pas une force trop excessive ou vous risqueriez d'abîmer la pièce avec le burin.

Le pouvoir de l'étain

Cette figurine d'explorateur coûte 6,50 € d'étain.

Les pièces en étain ont une couleur et une patine très spécifique. Cet alliage relativement mou peut être poli et lustré à la main ou à l'aide d'un outil rotatif pour obtenir une finition très brillante. Les pièces peuvent être facilement électrogalvanisées dans des métaux précieux pour simuler l'or ou l'argent et créer de jolis bijoux, ou galvanisées au nickel pour une résistance mécanique accrue. Vous pouvez fabriquer des doubles de clés ou des bouchons de radiateurs pour voitures, les possibilités sont infinies.

Présentez votre magnifique petit personnage avec fierté ! Essayez de fabriquer vos propres héros en étain et montrez-nous le résultat dans les forums.

Essayez High Temp Resin

High Temp Resin a une température de fléchissement sous charge de 238 °C à 0,45 MPa, l'idéal pour les applications statiques soumises à des températures élevées.