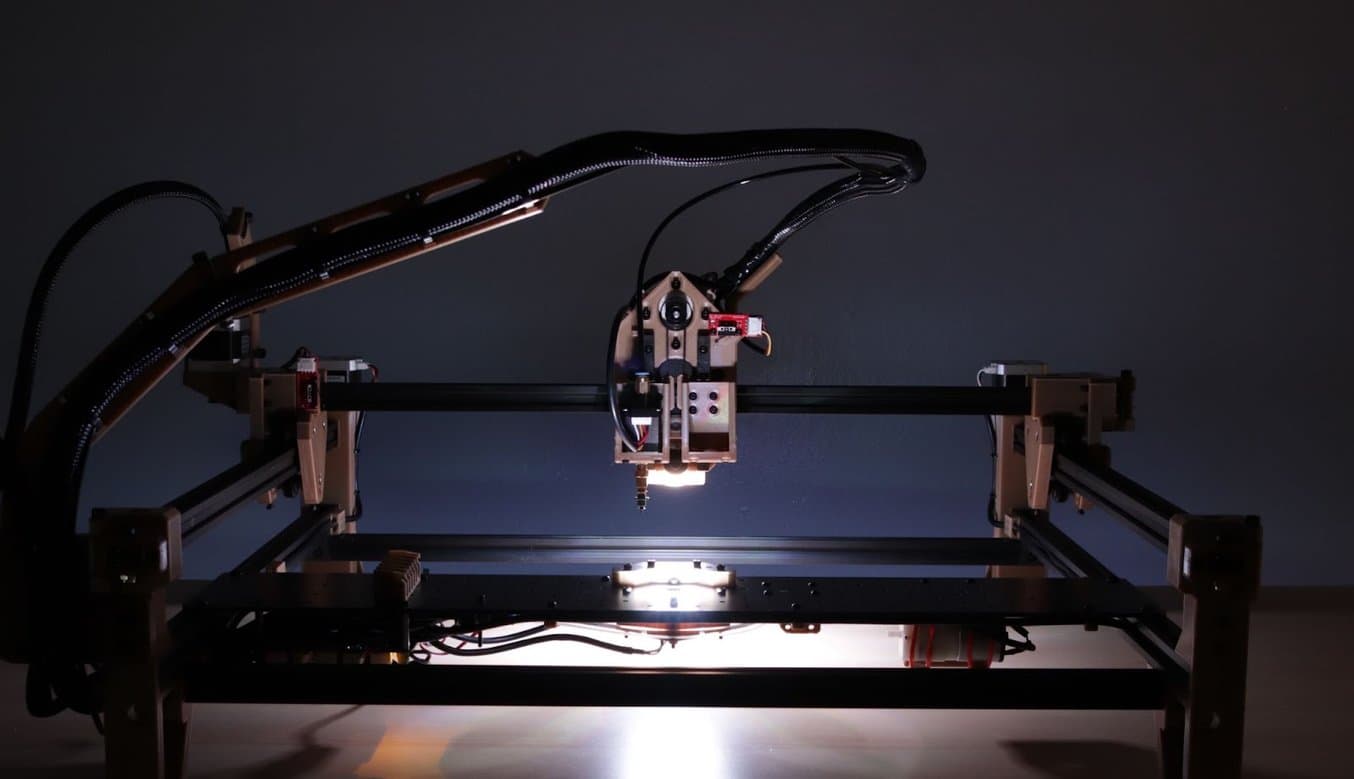

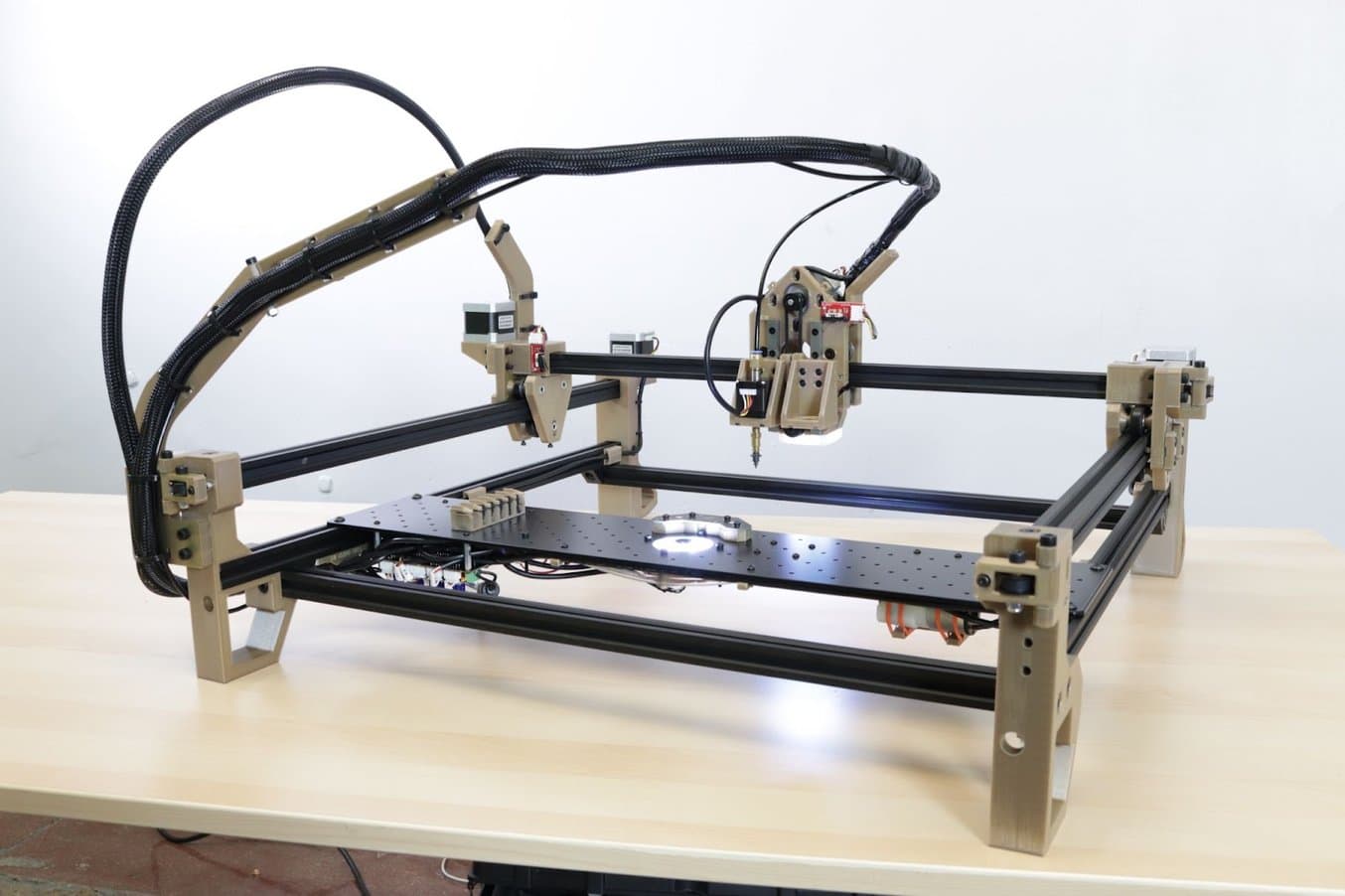

Il est difficile pour une jeune entreprise de s'imposer sur le marché de la fabrication de produits. Mais il y a encore plus difficile : créer des équipements qui permettent de fabriquer ces produits. C'est exactement ce que fait Opulo, l'entreprise de Stephen Hawes, en créant une machine de transfert pour les fabricants d'électronique de taille moyenne. La machine d'Opulo prend et dépose des composants électriques sur un circuit imprimé, créant ainsi la « carte mère » qui est en quelque sorte le cerveau de la machine.

Pour surmonter les nombreux obstacles ayant suivi son entrée dans le secteur de la production industrielle (qui ont été renforcés par les perturbations de la chaîne d'approvisionnement causées par la COVID), Hawes innove de deux manières principales : tout ce qu'il crée est open source et financé grâce au crowdfunding, et il utilise l'impression 3D pour réduire les coûts, protéger la chaîne d'approvisionnement, et améliorer l'agilité et la liberté de conception. L'utilisation de l'imprimante stéréolithographique (SLA) Form 3 et de ESD Resin l'aide à protéger sa chaîne d'approvisionnement en garantissant que les micropuces essentielles au fonctionnement de ses machines ne sont pas endommagées par des décharges électrostatiques, ce qui lui permet d'économiser des milliers de dollars.

Comment ESD Resin permet d'optimiser l'impression 3D de composants électroniques

Phil Tsao, ingénieur en chef responsable de la qualité de l'air intérieur chez HAVEN, explique comment son équipe a utilisé ESD Resin pour réduire de 90 % le coût et les délais de production de fixations antistatiques.

Le produit

En 2018, Hawes développait une petite entreprise de fabrication d'appareils électroniques avec un public engagé sur YouTube. Face à l'explosion de la demande, il s'est heurté à un problème de fabrication classique : les circuits imprimés de ces appareils étaient incroyablement difficiles à assembler, mais leur faible quantité ne justifiait pas qu'on les fabrique de manière traditionnelle à l'aide de technologies d'automatisation.

Aimant résoudre les problèmes, M. Hawes a créé l'entreprise Opulo pour produire une machine de transfert qui prend de minuscules composants électriques et les dépose sur les circuits imprimés verts qui joue le rôle de « cerveau » dans une machine. La propriété intellectuelle d'Opulo est entièrement libre, ce qui lui a permis de développer une base de clients enthousiastes ainsi qu'une communauté d'experts pour le conseiller sur cette technologie en constante évolution.

« Je suis un généraliste. Je peux faire un peu de tout, mais je ne suis pas le meilleur ingénieur électrique ou mécanique. Grâce à l'open-source, j'ai des gens avec des doctorats qui me disent : « voici comment vous pouvez faire cela ». Il s'agit de créer une communauté, de susciter l'enthousiasme, d'aider les gens et de rendre à la communauté qui m'a aidé. C'est une affaire d'entraide. »

Avec l'aide de la communauté, Opulo a pu développer le LumenPnP et commencer à expédier des unités aux petits et moyens fabricants. Ils ont des centaines de machines déployées sur le terrain, et leurs clients types appartiennent à trois groupes principaux :

-

Job shops : petits bureaux de service qui réalisent de courtes séries de production sous contrat.

-

Amateurs : personnes développant de petits projets électroniques qui n'ont pas le temps de faire de l'assemblage manuel.

-

Petites entreprises : les sociétés qui fabriquent leur propre produit en interne, sans que la quantité justifie de travailler avec un fabricant sous contrat. Opulo elle-même fait partie de cette troisième catégorie, utilisant ses propres unités LumenPnP pour fabriquer d'autres LumenPnP.

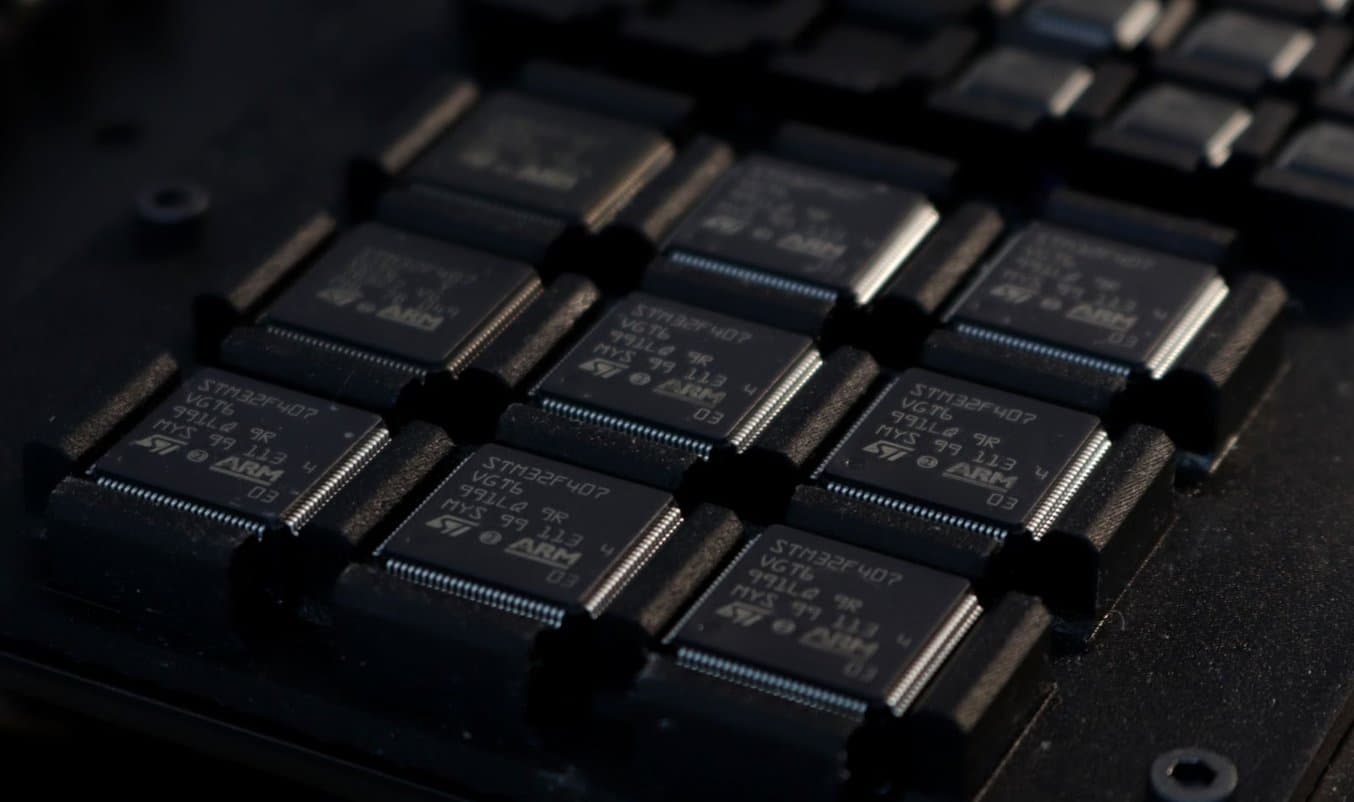

Augmentation de 800 % du coût des puces de silicium

Un problème majeur est apparu au cours de la phase de développement et n'a pu être résolu par la communauté open-source. Les circuits imprimés qui alimentaient la machine tombaient en panne à un rythme alarmant. Après avoir effectué des tests, l'équipe s'est rendu compte que les puces de silicium qui composaient les circuits imprimés avaient subi des dommages électrostatiques. Ils ont également remarqué que les chaises sur lesquelles ils étaient assis ne cessaient de leur donner des décharges, et en ont déduit que la friction générée par le processus d'assemblage causait des dommages électriques aux puces sensibles.

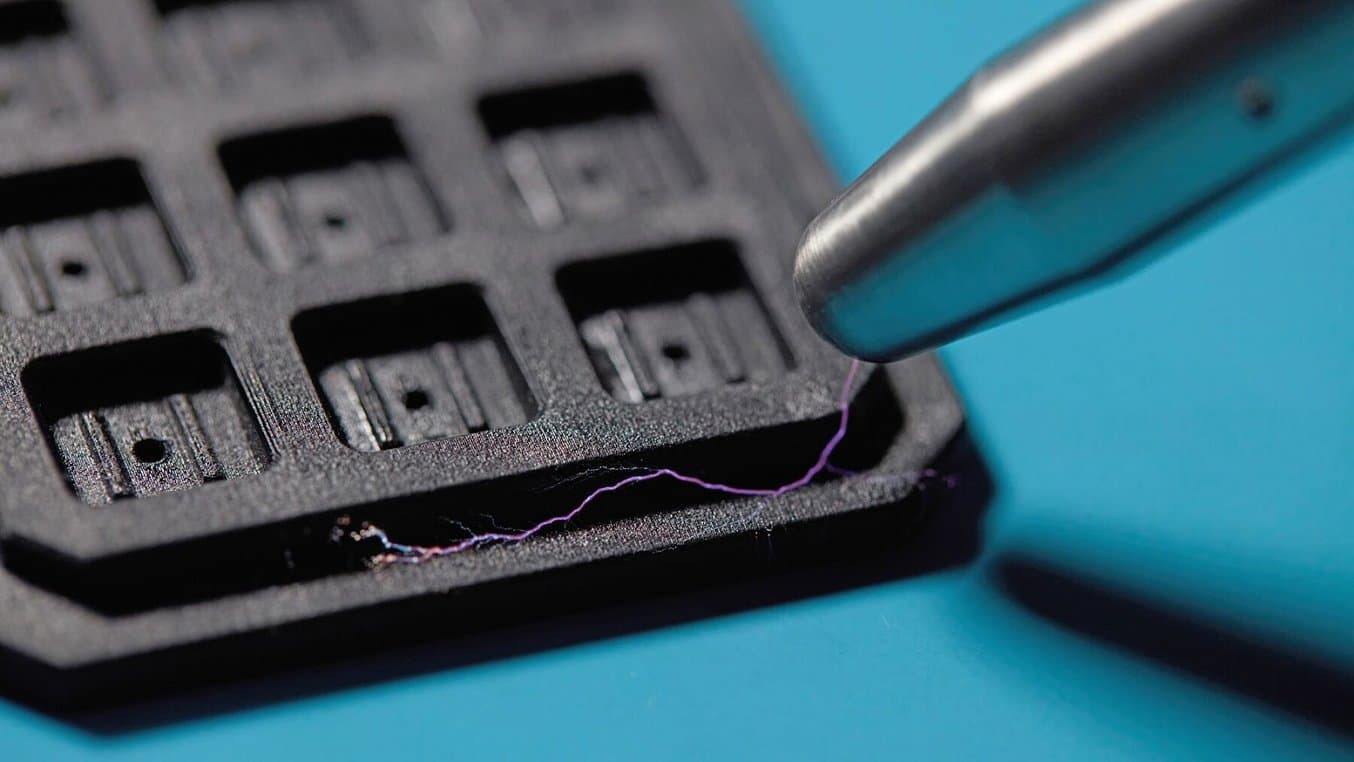

Un circuit imprimé fabriqué avec ESD Resin pour protéger les puces de silicium contre les dommages électrostatiques.

« Ces puces sont chères, nous ne voulons pas qu'elles soient mises hors service. Nous avons vérifié la soudure un million de fois, ce n'était pas ça. Nous avons commencé à porter des bracelets antistatiques (qui dirigent les décharges électriques vers le sol), afin de vérifier que nous n'étions pas à l'origine des problèmes. Nous avons fini par comprendre que cela venait des plateaux qui contenaient les puces. »

Le coût des puces défectueuses devenait de plus en plus important à mesure que le processus de développement avançait. En 2021, la crise de la chaîne d'approvisionnement et la pénurie de puces ont également affecté Opulo. Alors qu'il fallait auparavant payer 3,60 dollars pour une seule puce, le prix est passé à 60 dollars pour chaque puce. Chaque défaillance salait un peu plus la note.

« Une défaillance est toujours dévastatrice. Une fois qu'on en laisse un se produire, d'autres suivent. Aujourd'hui plus que jamais, il est temps d'investir dans la sécurité ESD. Lorsque vous fabriquez des produits en interne, il est essentiel de s'assurer qu'ils sont protégés contre les décharges électrostatiques. »

Pour réaliser un flux de travail ESD totalement sûr, Hawes s'est tourné vers l'imprimante Form 3 et ESD Resin. En imprimant les plateaux personnalisés dans lesquels les puces sont placées, il peut désormais empêcher des décharges électrostatiques d'endommager ces puces extrêmement coûteuses. Selon lui, « ESD Resin est formidable. C'est tellement agréable de savoir que les puces vont bien fonctionner. Je ne sais pas ce que nous ferions sans cette résine. »

Une solution évolutive

Pour répondre à la question de M. Hawes, il n'existe pas beaucoup d'alternatives rentables à ESD Resin dans le secteur de la production industrielle. Pour avoir un outil de moulage par injection, il faudrait s'en tenir à une conception unique et payer des sommes énormes pour faire fabriquer la matrice. De même, il existe des matériaux antistatiques qui peuvent être fraisés, mais cela poserait le même problème. D'autres types d'imprimantes 3D utilisent des filaments, mais leur résolution inférieure empêche les machines de transfert extrêmement précises de disposer d'une surface lisse et précise pour prélever les puces. Le métal, conducteur et antistatique, est quant à lui extrêmement coûteux à usiner pour créer de l'outillage, ce qui obligerait une fois de plus l'équipe d'Opulo à n'utiliser qu'un seul modèle pour de nombreuses séries de production.

Les décharges électrostatiques (ESD) peuvent endommager des composants électriques délicats comme les puces de silicium.

« Vous pouvez mouler par injection des plastiques antistatiques, mais le coût initial est énorme, surtout si le design change... vous pouvez les fraiser mais, même dans ce cas, ce n'est pas rapide ou ça n'en vaut pas la peine, et nous n'avons pas de place pour une fraiseuse. Il est facile de mettre une Form 3 dans un coin et de placer la Form Wash et la Form Cure en dessous. Je ne veux pas faire du baby-sitting pour une machine. »

Une solution évolutive

Pour une jeune entreprise qui commence à livrer ses machines et à se développer, l'espace est un facteur important. De nombreux systèmes capables d'assurer une précision et une variabilité des matériaux similaires à celles qu'offre la Form 3 nécessitent de grandes quantités d'infrastructure. « Le fait que nous n'ayons pas besoin d'un espace dédié pour cela est un facteur décisif. Elle n'est pas très encombrante, ce qui nous permet de fabriquer des pièces de très haute résolution dans nos bureaux ; nous pouvons réaliser des travaux de très haute précision en interne », nous a expliqué M. Hawes.

La précision est sans doute le facteur le plus important dans le choix d'une imprimante 3D pour le LumenPnP et les circuits imprimés. Le robot est conçu pour déposer de minuscules puces dans des emplacements tout aussi minuscules sur le circuit, de sorte qu'une différence de quelques microns peut briser la puce, ce qui coûte 60 dollars à l'entreprise et nuit à sa capacité à commercialiser le produit.

Les puces de silicium font partie intégrante de la fabrication de nombreux produits, et leur prix a augmenté de 800 % depuis 2019.

« Ces pièces sont vraiment fragiles, délicates et précises. Pour des puces comme celle-ci, c'est formidable d'avoir une imprimante aussi précise que la Form 3. »

La variété des matériaux fait également de la Form 3 une machine à tout faire pour Opulo. Outre ESD Resin, ils utilisent également la famille de résines Tough et Durable pour différentes applications. Lors de l'impression de certains plateaux de composants, l'utilisation de Clear Resin leur permet de vérifier la position des puces sous tous les angles à travers la surface translucide. Ils utilisent Tough 2000 Resin pour les gabarits et les fixations qui maintiennent les cartes de circuits imprimés en place, les pièces de support, et pour prototyper certaines parties du robot.

« Nous utilisons Clear Resin et Tough 2000 Resin. Clear Resin est intéressante, car elle s'imprime bien et rapidement, et on peut voir à travers. Tough 2000 Resin est ma résine préférée : elle est incroyable. Nous l'utilisons pour tout ce qui nécessite de la force. »

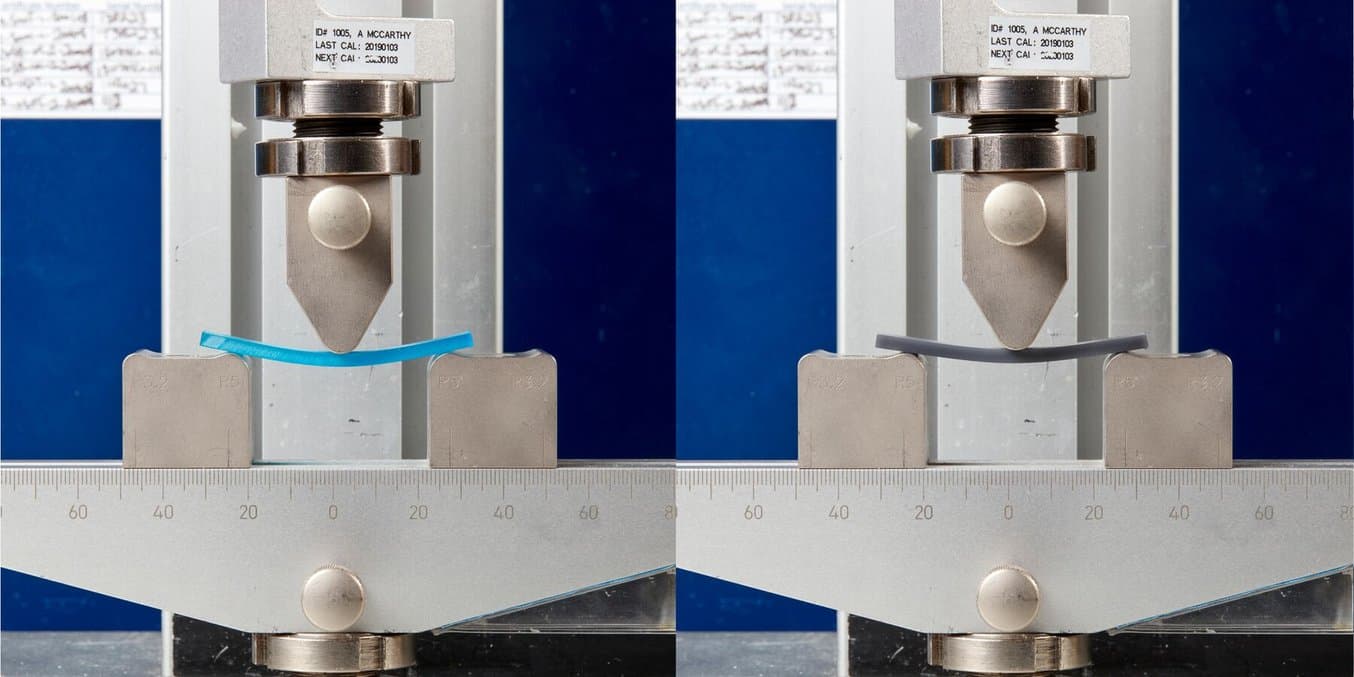

La reformulation de Tough 2000 Resin (auparavant bleue, maintenant grise) a amélioré sa résistance et sa durabilité sous charge.

L'avenir avec la Form 3

Alors qu'Opulo envisage d'étendre sa production, elle devra protéger sa chaîne d'approvisionnement contre de nouvelles hausses de prix et des pénuries de matériaux. Les récents développements internationaux ont mis en faillite certains des plus grands fabricants de puces de silicium au monde, et les fabricants comme Opulo ne peuvent pas se permettre de perdre des stocks à cause des dommages causés par les décharges électrostatiques. L'imprimante Form 3 et ESD Resin leur permettent de protéger leur stock actuel et de produire à grande échelle.

Avec des centaines de machines déployées et une longue liste d'attente, Opulo envisage à présent de recourir au moulage par injection. Pour ce faire, elle a réalisé un prototype sur sa Form 3 pour garantir que la pièce finale est la meilleure possible. Avec sa communauté des développeurs pour la conseiller, Opulo a de beaux jours devant elle grâce à la Form 3 et au Lumen PnP.

« Savoir que nous avons la bonne géométrie dès le départ est absolument génial. »