Comment le Renzo Piano Building Workshop crée des maquettes d’architecture avec l’impression 3D

Le Renzo Piano Building Workshop a été créé en 1981 par Renzo Piano, avec des bureaux à Gênes, en Italie et à Paris, en France. RPBW est dirigé par 9 partenaires, dont le fondateur et lauréat du prix Pritzker, l’architecte Renzo Piano.

Le studio emploie en permanence environ 110 architectes ainsi que 30 personnes en support, dont des artistes en visualisation 3D, des concepteurs de maquettes, des archivistes, des administratifs et des secrétaires.

RPBW a une grande expérience du travail en équipes pluridisciplinaires, avec ses projets de construction en France, en Italie et dans le monde. L’atelier a finalisé avec succès 140 projets à travers le monde.

En tant qu’architectes, les membres des équipes sont impliqués dans les projets du début à la fin. Ces équipes proposent habituellement des services complets de conception architecturale ainsi que des services de conseil pendant la phase de construction. Leurs compétences en conception s’étendent au-delà des simples services architecturaux. Leur travail inclut aussi des services d’architecture intérieure, de planification urbaine et de conception paysagiste ou d’expositions.

Découvrez comment Francesco Terranova et Dimitri Lange, concepteurs de maquettes dans les bureaux génois de RPBW, créent des modèles architecturaux complexes en utilisant à la fois des outils traditionnels et les technologies numériques comme l’impression 3D.

La conception pour la construction

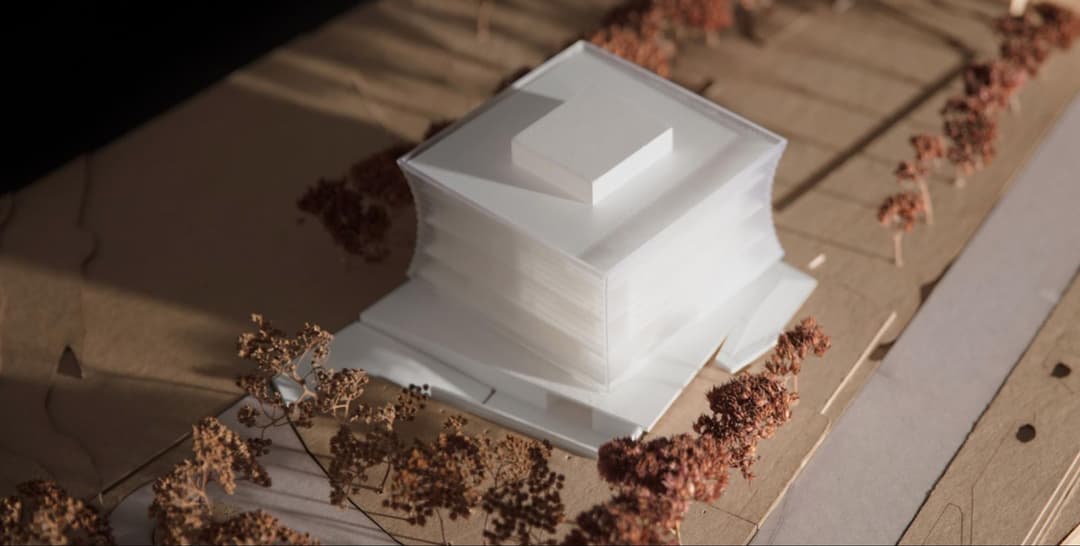

RPBW met l’accent sur « la conception pour la construction », en s’assurant dès le départ que tous les éléments pourront être implémentés et représentent le bâtiment final, dans le moindre détail. Pour chaque projet, des centaines de maquettes à grande et petite échelle sont fabriquées dans les ateliers de RPBW pour tester les différentes propositions.

Ces maquettes à l’échelle représentent une part essentielle du processus de travail des architectes. Ils se retrouvent souvent autour des maquettes des nouveaux projets pour discuter de différentes idées de conception.

« Parfois, les différences sont vraiment minuscules. Par exemple, une arête est plus lisse que la précédente. À l’échelle où nous travaillons, je ne sais même pas comment les autres peuvent le voir. », explique M. Terranova en souriant.

Francesco Terranova et Dimitri Lange, concepteurs de maquettes chez RPBW. Pour chaque projet, ils fabriquent des centaines de maquettes à grande et petite échelle pour tester les différentes propositions.

Souvent, les architectes apportent des modifications directement sur la maquette, qu’ils peuvent ensuite reproduire en CAO. Toutes les quelques semaines, les clients viennent à l’atelier pour une mise à jour sur les projets, au cours de laquelle les maquettes jouent un rôle crucial pour rendre les modifications tangibles.

« Nos maquettes changent tous les jours, voire toutes les heures. Comme les architectes modifient les projets très rapidement, la plupart du temps nous n’avons même pas le temps d’effectuer la modification à la main. Nous devons donc trouver un moyen de le faire plus rapidement, » explique M. Terranova.

Les concepteurs de maquettes de RPBW utilisent une imprimante SLA Form 3 pour accélérer la production de maquettes à l’échelle.

Comment sont fabriquées les maquettes à l’échelle

« Nous commençons normalement par imprimer la maquette à l’échelle sur papier pour appréhender sa taille réelle. Si nous avons une maquette de 1 mètre par 1 mètre, nous devons comprendre comment la diviser. Car souvent, si la maquette est trop volumineuse pour être déplacée ou transportée, nous devons envisager de la construire dès le départ en deux ou trois parties, pour réassemblage une fois arrivée à destination, » explique M. Terranova.

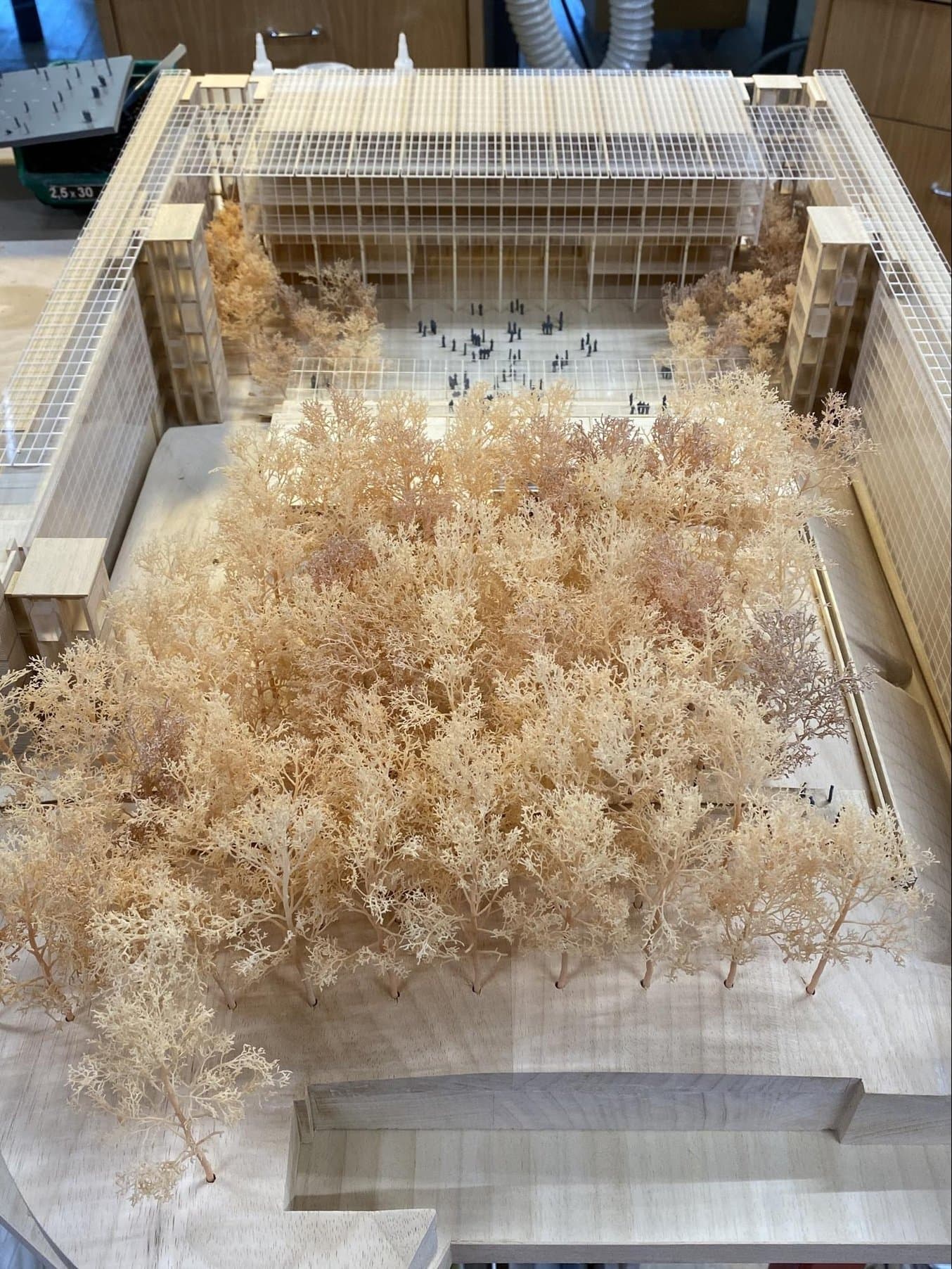

Les concepteurs de maquettes utilisent à la fois des outils traditionnels de fabrication à la main et des outils numériques comme les imprimantes 3D, les fraiseuses à commande numérique par ordinateur ou les appareils de découpe laser pour créer différentes pièces.

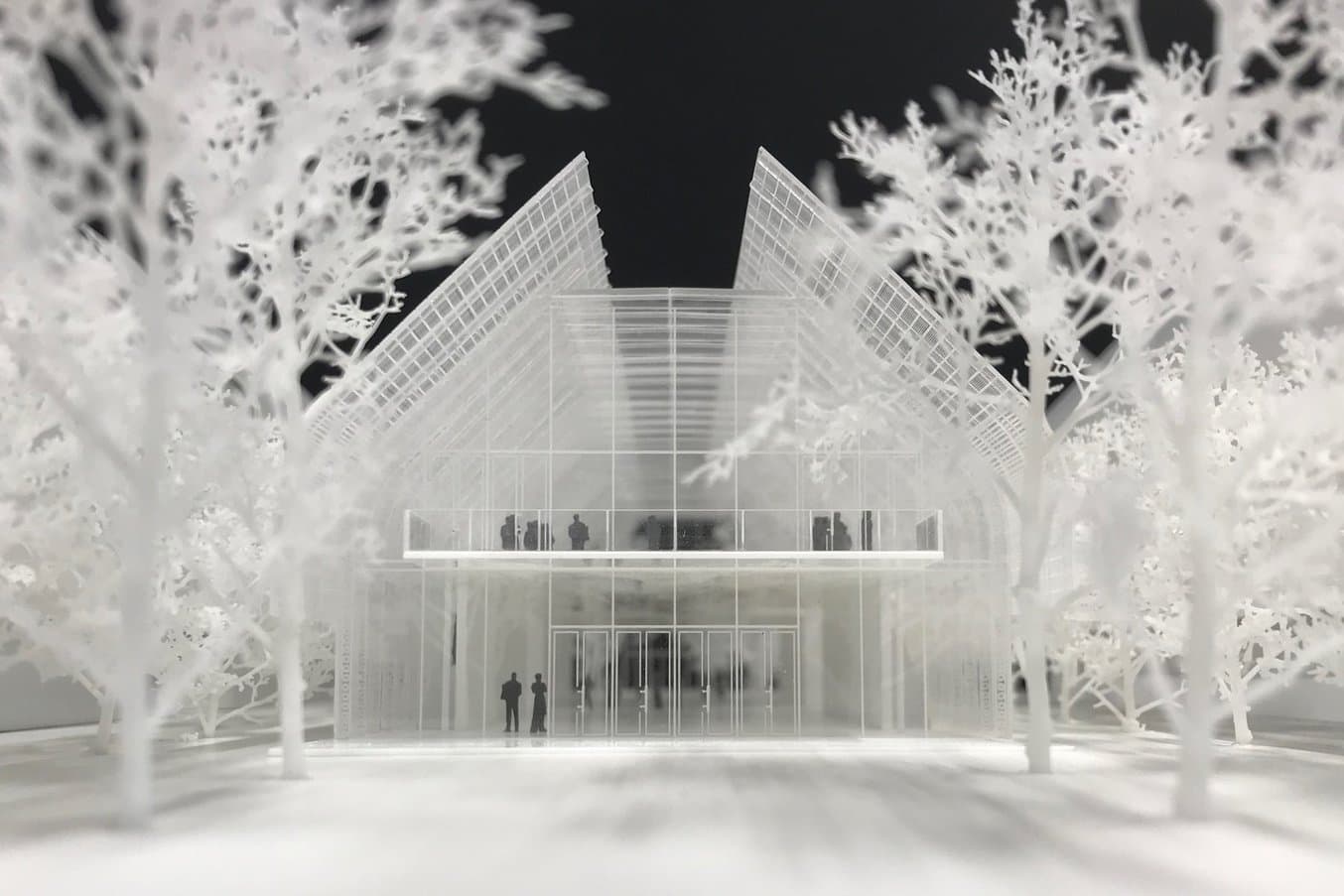

L’impression 3D est idéale pour des géométries qui ne sont pas faciles à réaliser à la main, par exemple pour les sphères ou les surfaces incurvées.

« La plupart du temps, une maquette est réalisée en utilisant une combinaison de toutes ces technologies. Par exemple, pour la base de la maquette, utiliser une machine à commande numérique ou des matériaux en dur est souvent plus efficace et moins coûteux. Certains bâtiments sont fraisés avec une commande numérique par ordinateur et découpés au laser », ajoute M. Terranova.

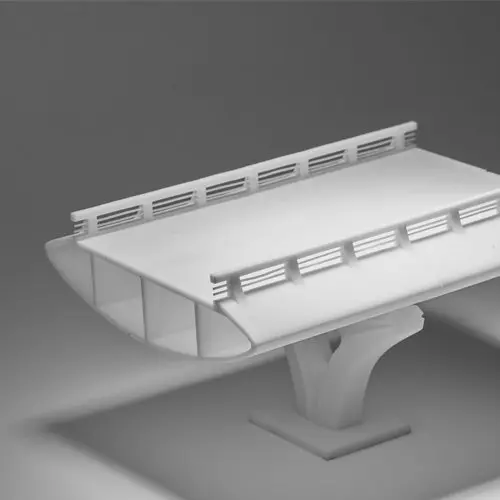

« Vous avez parfois des géométries qui ne sont pas faciles à réaliser à la main, par exemple des sphères ou des surfaces incurvées. Il est quasiment impossible de les réaliser à la main, sans y passer une semaine au lieu de quelques heures. Mais si vous choisissez l’impression 3D, vous pouvez bien sûr obtenir exactement ce que vous voyez sur le fichier 3D. Nous essayons d’utiliser les imprimantes 3D autant que possible pour faciliter notre travail. »

Francesco Terranova

Imprimer en 3D des maquettes d’architecture : Un guide sur les stratégies de modélisation et le processus de travail logiciel

This white paper covers how to make smart modeling decisions, from choosing scale to designing for assembly to post-processing, and how to use these strategies in common software ecosystems.

Les concepteurs de maquettes utilisent aussi l’impression 3D pour des pièces complexes comme les escaliers ou les arbres, qui prendraient trop de temps à fabriquer à la main. Par exemple, ils ont imprimé en 3D les jointures complexes des colonnes de la maquette du nouveau pont autoroutier San-Giorgio à Gênes, qui a récemment remplacé le pont Morandi qui s’est écroulé il y a deux ans.

Les concepteurs de maquettes utilisent différentes technologies pour créer les maquettes à l’échelle. Les pièces complexes de cette maquette comme les arbres ont été imprimées en 3D sur une imprimante Formlabs, tandis que les autres pièces ont été fraisées avec une commande numérique par ordinateur, découpées au laser ou réalisées à la main.

« Nous avons réalisé des maquettes pour l’Academy Museum of Motion Pictures de Los Angeles. Le musée a une forme de sphère aplatie. Cette forme a été modifiée des centaines de fois, je crois. Tous les jours, nous devions réaliser une nouvelle maquette, en modifiant légèrement la version précédente. La seule manière de faire cela rapidement a été d’utiliser l’impression 3D. C’est bien, car nous pouvons lancer l’imprimante dans la soirée et retrouver la maquette terminée en arrivant le lendemain matin. Ainsi, nous ne perdons pas de temps pendant la journée. »

Francesco Terranova

Les architectes utilisent le logiciel de CAO Autodesk Revit pour créer les fichiers numériques. Mais ceux-ci ne peuvent pas toujours être utilisés pour créer directement les maquettes à l’échelle.

« Les fichiers qu’elles exportent ne sont pas directement utilisables pour nous. Les bâtiments sont entièrement équipés avec les canalisations, les robinets, les meubles, etc. Nous n’avons pas besoin de ces détails sur une maquette à l’échelle. Nous devons donc nettoyer le fichier. Nous devons aussi tenir compte des épaisseurs à appliquer. Par exemple, un mur d’une épaisseur de 10 cm devra mesurer 0,2 mm sur une échelle de 1 pour 200. Cela ne fonctionne pas sur les machines donc nous devons gérer les fichiers et adapter la maquette 3D », précise M. Terranova.

Les fichiers numériques des imprimantes 3D doivent aussi avoir une surface de cavité fermée. Certains plans peuvent être corrigés automatiquement, mais souvent les concepteurs de maquettes doivent redessiner l’ensemble.

Choisir la technique d’impression 3D adéquate

Le studio de conception de maquettes à Gênes a acquis sa première imprimante 3D il y a six ans. Depuis, leur parc s’est étendu à trois appareils, utilisant trois techniques différentes. Mais ils en ont essayé beaucoup plus.

« Il y a six ans, nous avons démarré avec un appareil à base de poudre [qui utilise la technique de projection de liant]. Il n’a pas été très utile, car très sensible à l’humidité. Sa précision ne correspondait pas à nos besoins. Nous nous sommes donc tournés vers la Form 2 [qui utilise la technique de l’impression 3D par stéréolithographie]. Puis nous avons ajouté une 3D Systems [imprimante grand format à projection de matériau], qui imprime avec de la résine. Nous avons également une petite imprimante 3D FDM qui fonctionne avec du PLA et de l’ABS », ajoute M. Terranova.

« Nous apprécions beaucoup la solidité et la résistance du matériau, ainsi que la précision des maquettes, obtenues grâce aux appareils Formlabs. Les résines Formlabs, une fois imprimées, sont très faciles à poncer. C’est très pratique, car nous devons toujours peindre la maquette. Même si nous utilisons White Resin, le blanc n’est pas exactement le même blanc que nous utilisons pour nos maquettes. Nous devons peindre les pièces de la maquette réalisées avec l’imprimante 3D, mais aussi celles qui sont fabriquées avec les machines CNC et les autres outils. C’est donc très pratique de pouvoir poncer facilement », ajoute M. Terranova.

Les pièces imprimées en 3D sont poncées et peintes pour correspondre parfaitement au style de la maquette à l’échelle.

« Avec l’imprimante 3D FDM, nous n’avons pas tout à fait la même précision. Nous voyons toutes les lignes de couche et pour nous, c’est un problème. L’imprimante 3D Systems est très précise et convient bien pour des maquettes avec détails architecturaux à grande échelle (1/5, 1/10). Mais le matériau n’est plus très solide après nettoyage. Par exemple, si nous imprimons des arbres en 3D avec cet appareil, ceux-ci tombent au bout de quelques heures. Ils semblent fondre », explique M. Terranova.

Plus récemment, le studio a changé sa Form 2 pour une la nouvelle imprimante SLA Form 3 de Formlabs, qui leur a permis d’imprimer des maquettes plus complexes, tout en gagnant du temps sur le post-traitement.

« Les arbres posaient un gros problème, car ils sont très fragiles et très fins. Nous avons essayé de les fabriquer avec la Form 2 [et avec les autres imprimantes, mais ils se cassaient]. Avec la Form 3, nous ne rencontrons plus ce problème et pouvons imprimer des arbres en 3D. Retirer les supports est également plus simple avec la Form 3, car nous pouvons utiliser des supports plus petits », commente M. Terranova.

L’avenir de la réalisation de maquettes

Le studio de Gênes a récemment transféré sa Form 2 dans le bureau de New York. Les trois bureaux de RPBW utilisent maintenant des imprimantes 3D pour la conception de maquettes. M. Terranova et M. Lange espèrent que l’utilisation des outils numériques encouragera aussi le partage de connaissances entre les bureaux.

M. Terranova pense aussi que les imprimantes 3D deviendront des outils essentiels à l’avenir pour la plupart des ateliers d’architectes.

« Je pense que c’est l’avenir. C’est même sûr. Mais certains changements doivent avoir lieu avant, pour permettre à tous les concepteurs de maquettes d’utiliser cette technologie. Par exemple, le prix doit baisser. Mais [Formlabs] a déjà accompli cette étape », indique M. Terranova.