Comment XSPECTER combine des pièces finales imprimées en 3D par SLA et SLS pour fabriquer un trépied de caméra d'extérieur

Avec un esprit novateur et beaucoup de motivation, de nombreux entrepreneurs ont déjà réussi à combler des lacunes sur le marché. Après avoir constaté qu'il n'existait encore rien de semblable, Matthias Mähler a eu l'idée de construire le premier prototype d'un trépied spécial pour les appareils de vision nocturne et les caméras thermiques portatives.

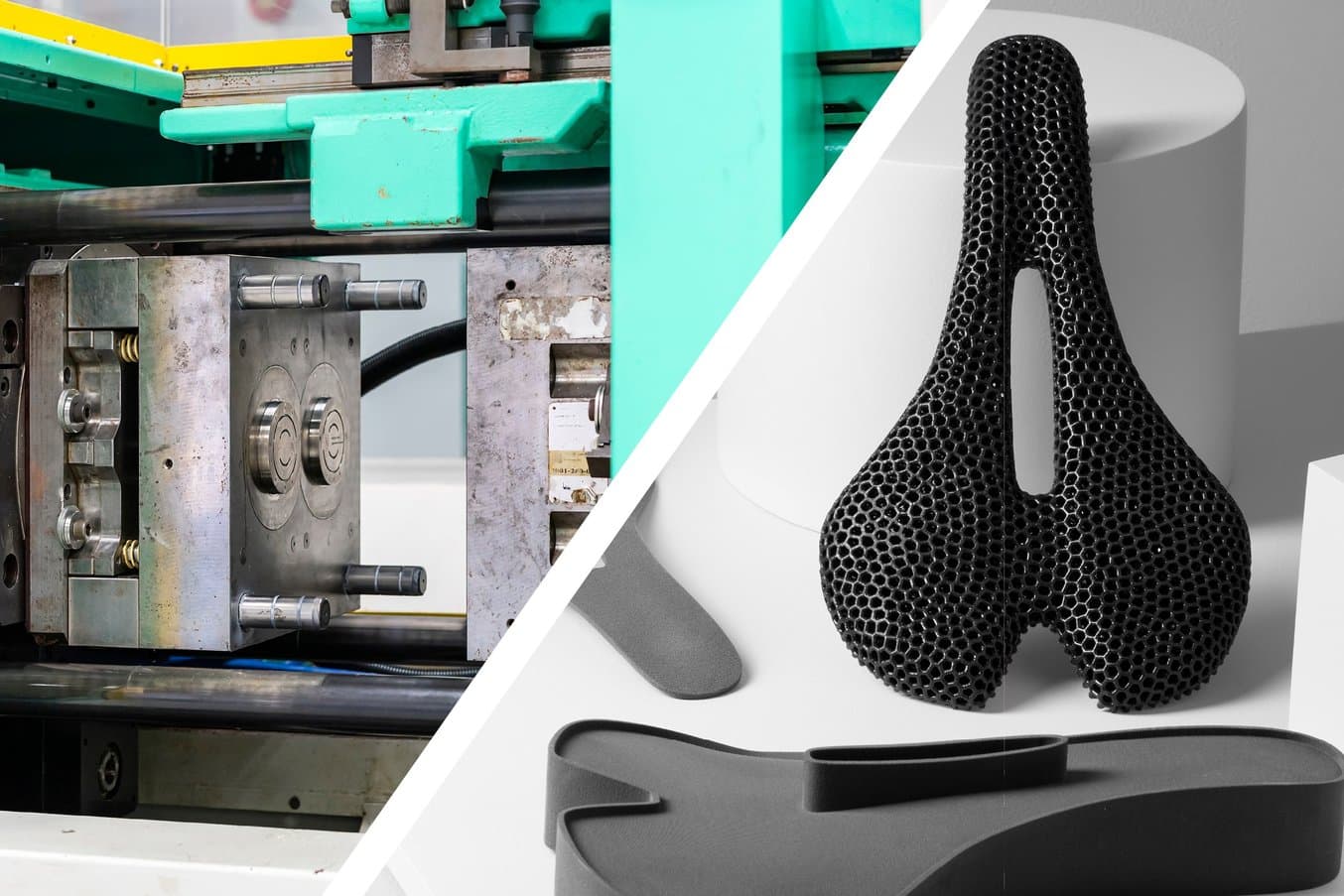

L'un des principaux défis consistait à réaliser une conception de produit complexe qui aurait nécessité un investissement initial de plus de 100 000 € en outillage s'il avait choisi le moulage par injection. Sans aucune connaissance préalable de la façon dont le produit se vendrait sur le marché, cela aurait été très risqué pour une petite startup. En utilisant l'impression 3D pour développer et ensuite fabriquer le trépied, il a toutefois été possible d'éviter ce gros investissement. Aujourd'hui, sa société XSPECTER fabrique en interne son premier trépied d'appareil photo, le T-Crow XRII, et le vend avec succès par l'intermédiaire d'un partenaire exclusif.

Dans une interview, M. Mähler nous a expliqué comment un produit fini peut être fabriqué en combinant différentes technologies d'impression 3D et pourquoi il a choisi ce procédé.

Comment débloquer la production à faible volume et la fabrication sur mesure avec des pièces à usage final imprimées en 3D

Regardez ce webinaire pour apprendre à réaliser une fabrication personnalisée et une production de faible volume de pièces d'utilisation finale de manière rapide et rentable grâce à l'impression 3D.

Développement d'un trépied d'appareil photo contrôlable à 360°

Les dispositifs de vision nocturne et d'imagerie thermique portative font partie de l'équipement standard des chasseurs, des plaisanciers et des agents de sécurité. Seul bémol : ces appareils ne fonctionnent pas à travers le verre et les vitres. Lorsqu'ils conduisent une voiture la nuit, les utilisateurs doivent tenir leur appareil à la main par la fenêtre ouverte ou sortir plusieurs fois du véhicule.

Matthias Mähler, chasseur amateur et entrepreneur, s'est mis à la recherche d'une solution adéquate pour fixer ses appareils à l'extérieur de son véhicule.

Après avoir constaté qu'il n'existait aucun support ou trépied adapté sur le marché, il a décidé de s'en occuper lui-même. Il a commencé par fabriquer un prototype de trépied stabilisateur et contrôlable pour les appareils de vision nocturne et d'imagerie thermique qui peut être monté sur le toit ou la vitre d'une voiture à l'aide de ventouses ou de pieds magnétiques.

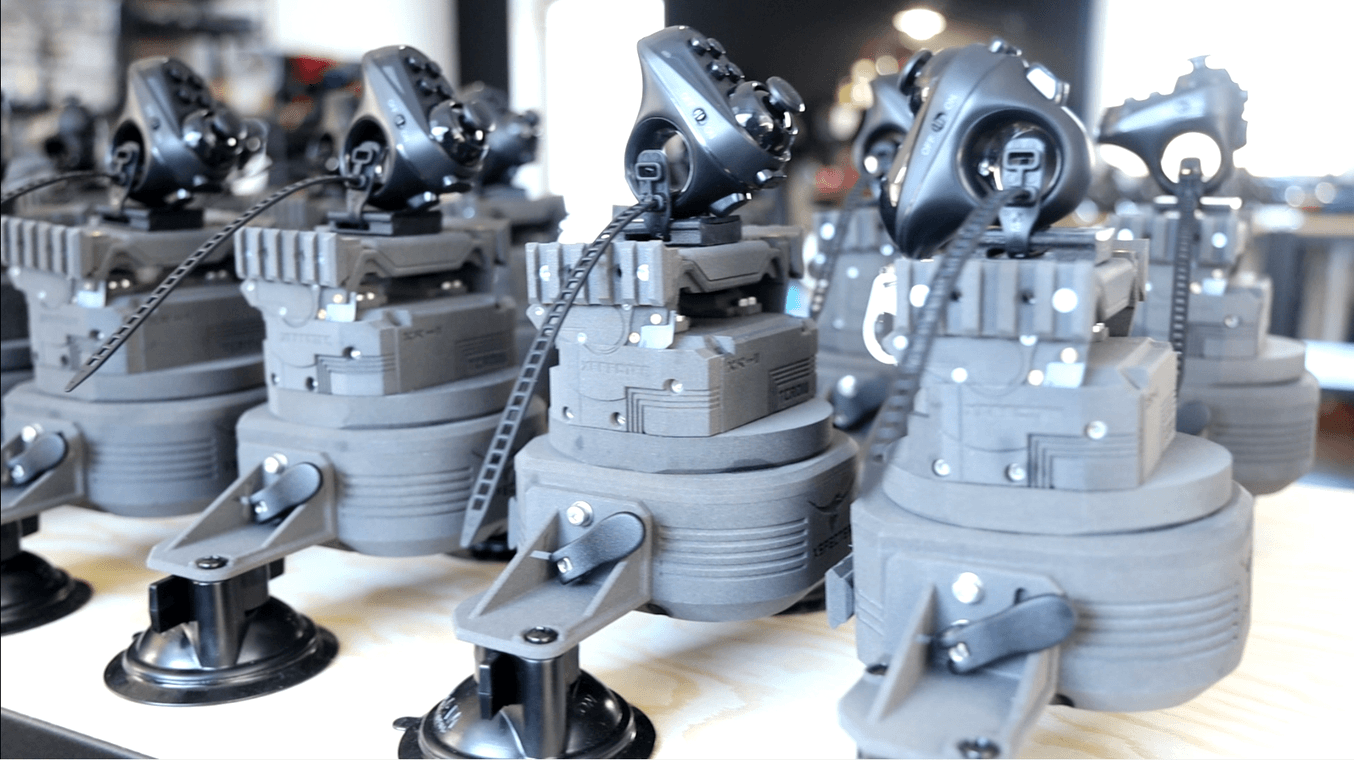

Le T-Crow XRII avec différentes caméras sur la fenêtre de la voiture (à gauche) et sur le toit de la voiture (à droite).

Avec une rotation intégrée de 360° et une plage d'inclinaison supplémentaire de 55°, le trépied T-Crow de XSPECTER vous permet de suivre confortablement les animaux et les obstacles depuis l'intérieur de votre véhicule.

L'image thermique sur l'écran d'une tablette à l'intérieur de la voiture.

Du prototypage à la production en série

« Nous avons intégré l'impression 3D à la chaîne de production après l'avoir utilisée pour produire les prototypes. Cela a tellement bien fonctionné que nous avons fini par concevoir l'ensemble du produit à l'aide de diverses technologies d'impression 3D, et nous l'imprimons en 3D encore aujourd'hui », explique M. Mähler.

Dans un premier temps, M. Mähler a itéré plusieurs prototypes du trépied en partenariat avec des prestataires de services d'impression 3D sur des imprimantes FDM. Une fois la conception du produit établie, il a contacté AMPro 3D, partenaire de Formlabs, pour obtenir des conseils sur les technologies et les matériaux d'impression 3D qui conviendraient à la production de la première série.

« Nous avons adapté l'ensemble au procédé SLS, car son haut niveau de détails et l'absence de structures de support offrent naturellement beaucoup plus d'options. Nous sommes passés sans encombres du prototypage à la production en série. »

Matthias Mähler

Un trépied T-Crow prêt à être expédié avec le boîtier produit en Nylon 12 Powder.

Il a choisi l'imprimante 3D SLS Fuse 1 de Formlabs ainsi que l'imprimante 3D SLA grand format Form 3L pour lancer la production en série des T-Crows et imprimer en 3D des pièces d'utilisation finale.

« Je pense que les imprimantes 3D de Formlabs sont vraiment les meilleures imprimantes actuellement disponibles sur le marché en termes de rapport qualité-prix »

Matthias Mähler

Externalisation ou internalisation : quand est-il judicieux d'adopter l'impression 3D SLS en interne ?

Dans ce livre blanc, nous passons en revue les avantages de l'adoption en interne des imprimantes 3D à frittage sélectif par laser (SLS) par rapport à la sous-traitance des pièces SLS auprès de fournisseurs de services.

Production en série avec une combinaison d'impression 3D SLA et SLS

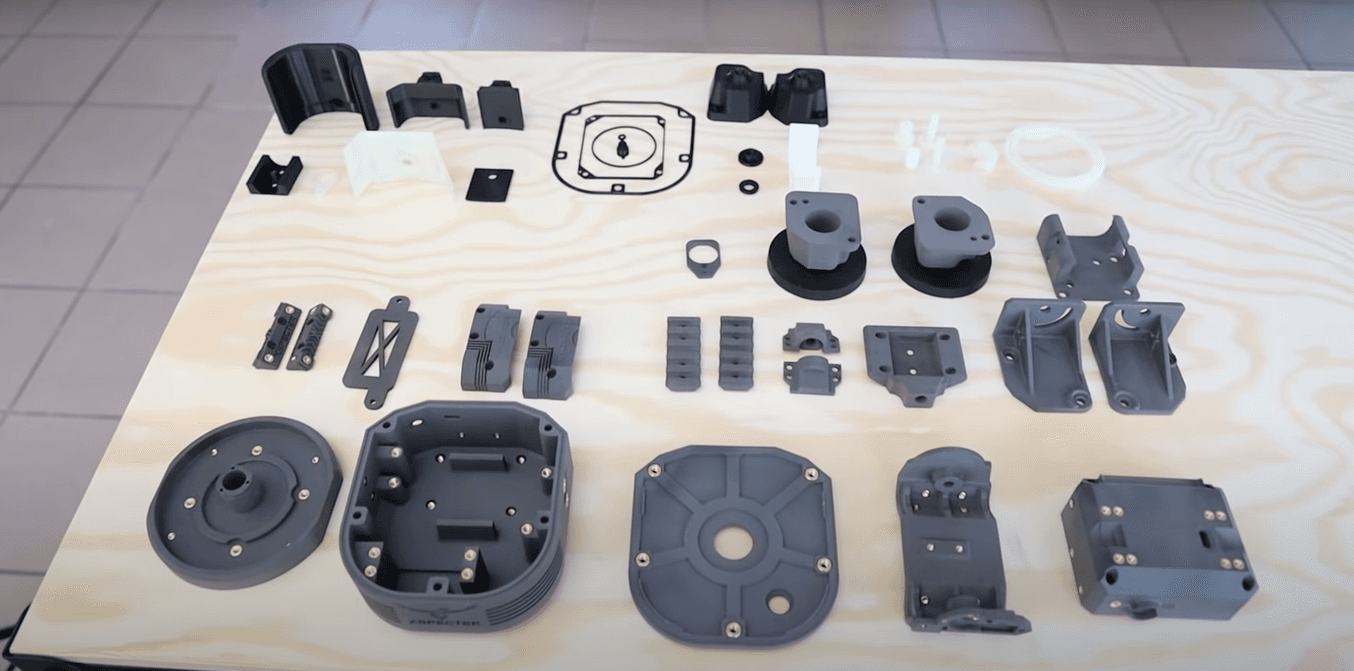

XSPECTER s'appuie sur une combinaison d'impression 3D SLA et SLS pour produire presque tous les composants du trépied de l'appareil photo, à l'exception de l'électronique.

Le boîtier est fabriqué sur la Fuse 1. Grâce à Nylon 12 Powder de Formlabs, le boîtier reste léger et résiste aux impacts environnementaux. Il est également très bien adapté pour fondre ultérieurement les bagues filetées lors de l'assemblage.

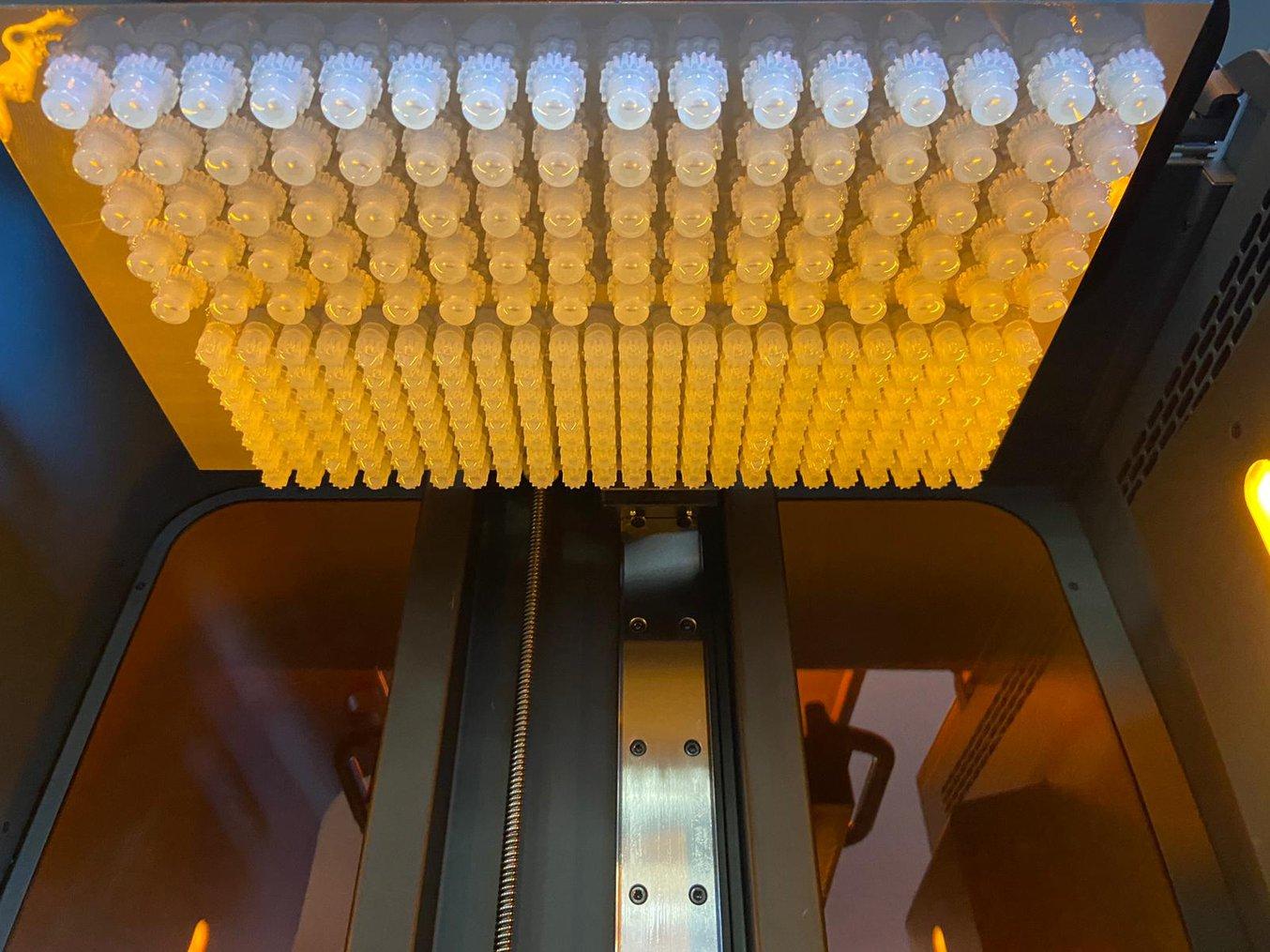

Pour les essieux et les engrenages, XSPECTER utilise sa Form 3L et Durable Resin. Le matériau est flexibles, résistant aux chocs et présente une faible friction, ce qui permet d'installer les ajustements avec serrage nécessaires pour le système de contrôle à deux axes.

Engrenages pour le T-Crow imprimé sur la Form 3L en Durable Resin.

Une fois que les différentes pièces ont été imprimées et post-traitées en interne, elles sont assemblées à l'aide d'inserts filetés et sont prêtes à être expédiées dans les trois jours.

Tous les composants imprimés en 3D du T-Crow avant assemblage.

« Avec les imprimantes dont nous disposons actuellement, nous pourrions produire 1500 T-Crows complets prêts à être expédiés en un an », déclare M. Mähler.

Une plus grande liberté de conception grâce à l'impression 3D

Un avantage fondamental de l'impression 3D en interne est qu'elle permet une énorme flexibilité.

« Avec l'impression 3D, nous disposons d'une bien plus grande liberté de conception qu'avec les méthodes conventionnelles telles que le moulage par injection. Nous appelons cela un produit vivant. Si nous trouvons un bogue dans la conception ou si nous recevons des retours d'un client, nous pouvons immédiatement modifier la conception. Vous ne pouvez pas faire ça avec une autre méthode. »

Matthias Mähler

Les modifications de conception de ce type sont effectuées, par exemple, lors de la personnalisation des adaptateurs de différents appareils photo, afin que les trépieds puissent être utilisés de manière universelle. Les différentes caractéristiques de conception sont intégrées directement dans le boîtier imprimé en 3D. Lorsqu'un nouvel appareil photo arrive sur le marché, M. Mähler peut rapidement apporter les modifications correspondantes à son trépied T-Crow et le vendre.

XSPECTER a également pu économiser énormément de temps et d'argent en réagissant plus rapidement aux changements de fournisseurs pour les pièces individuelles grâce à la flexibilité de l'impression 3D.

« Une fois, j'ai cessé de recevoir l'interrupteur marche/arrêt de notre fournisseur initial et j'ai été obligé d'en changer. Il nous a suffi d'agrandir d'environ deux millimètres l'ouverture pour l'interrupteur marche/arrêt, ce qui s'est fait en un tournemain », explique M. Mähler.

Avec un outillage pour le moulage par injection dont le coût initial était estimé à environ 120 000 €, une telle modification du moule d'origine aurait nécessité beaucoup plus de temps et d'argent.

« À mon avis, l'impression 3D est à la pointe du secteur, surtout si une entreprise veut prendre en compte les retours clients. Même si nous produisons déjà en série, nous continuons à développer constamment nos trépieds en fonction des retours d'expérience. »

Matthias Mähler

Impression 3D SLS ou moulage par injection : quand remplacer les pièces moulées par l'impression 3D ?

Ce livre blanc présente la dynamique des coûts pour des cas d'utilisation réels, et vous montre comment utiliser l'impression 3D SLS, le moulage par injection, ou les deux ensemble.

Avec l'impression 3D, XSPECTER peut ainsi produire autant de pièces qu'avec le moulage par injection pour un coût moindre et plus de flexibilité. Dès lors, M. Mähler ne peut actuellement pas imaginer utiliser une autre technologie de fabrication pour son produit.

Entre-temps, M. Mähler travaille déjà sur son prochain projet, appelé Sea-Crow : une variante maritime du trépied de l'appareil photo, qui comprend également des projecteurs et qui sert à son tour d'aide à la navigation nocturne sur l'eau.