Comment fabriquer un drone imprimé en 3D ?

Le secteur des drones est en pleine expansion et évolue rapidement. Le développement de logiciels de conception générative, les avancées dans le domaine des caméras, de la technologie des capteurs, des batteries, de la taille et de la vitesse des micropuces et des processeurs, ainsi que les nouvelles méthodes de transmission des données ont tous contribué à l’évolution constante du paradigme des systèmes sans pilote.

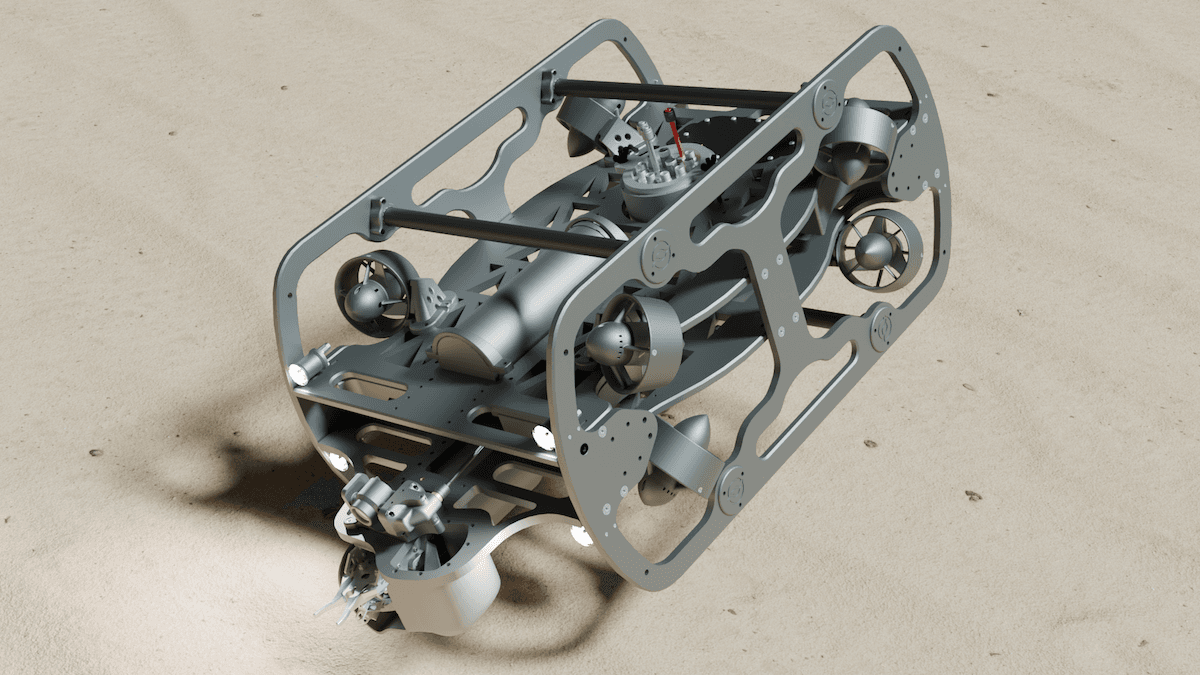

Ces systèmes, appelés drones au sens large dans le présent guide, comprennent les véhicules sous-marins sans pilote (UUV), les systèmes aériens sans pilote (UAS) et les petits systèmes aériens sans pilote (sUAS). Pour concevoir et fabriquer ces systèmes complexes et sophistiqués, le secteur a tiré parti de l’agilité, de la flexibilité et de la rentabilité de l’impression 3D.

Dans le guide suivant, Formlabs et Building Momentum, un spécialiste des drones et un fournisseur d’enseignement tactique, vous expliquent comment l’impression 3D est utilisée aujourd’hui et vous donnent des instructions pas à pas pour construire un drone avancé et prêt pour la tactique à l’aide de l’impression 3D.

Comment fabriquer un drone imprimé en 3D ?

Le secteur des drones est en pleine expansion et évolue rapidement. Le développement de logiciels de conception générative, les avancées dans le domaine des caméras, de la technologie des capteurs, des batteries, de la taille et de la vitesse des micropuces et des processeurs, ainsi que les nouvelles méthodes de transmission des données ont tous contribué à l’évolution constante du paradigme des systèmes sans pilote.

Ces systèmes, appelés drones au sens large dans le présent guide, comprennent les véhicules sous-marins sans pilote (UUV), les systèmes aériens sans pilote (UAS) et les petits systèmes aériens sans pilote (sUAS). Pour concevoir et fabriquer ces systèmes complexes et sophistiqués, le secteur a tiré parti de l’agilité, de la flexibilité et de la rentabilité de l’impression 3D.

Dans le guide suivant, Formlabs et Building Momentum, un spécialiste des drones et un fournisseur d’enseignement tactique, vous expliquent comment l’impression 3D est utilisée aujourd’hui et vous donnent des instructions pas à pas pour construire un drone avancé et prêt pour la tactique à l’aide de l’impression 3D.

Introduction

Skydio est l’un des principaux fabricants américains de drones et l’un des leaders mondiaux du vol autonome. Sa gamme de systèmes aériens sans pilote (UAS) et ses nouveaux produits Dock ouvrent de nouvelles possibilités dans des secteurs tels que l’approvisionnement en énergie, les transports, la sécurité publique, la recherche environnementale et bien d’autres encore.

Les drones ont été initialement conçus comme des porte-missiles radiocommandés et des cibles d’entraînement aérien, et les premières versions précoces ont été développées dans l’entre-deux-guerres du vingtième siècle. Les applications des drones se sont développées au fur et à mesure de l’évolution des technologies de communication et des capacités des capteurs, dépassant l’utilisation militaire pour s’étendre à divers secteurs. Aujourd’hui, les drones sont déployés dans le monde entier pour un large éventail d’applications, notamment les opérations militaires et la défense, la topographie agricole, la recherche et la collecte de données, la sécurité et la surveillance, les loisirs, le divertissement, et plus encore.

Il existe des centaines de fabricants de drones dans le monde, même si des efforts de consolidation ont été entrepris par certains des plus grands acteurs. Certains fabricants se spécialisent dans des types de drones spécifiques. Skydio, un fabricant californien, met l’accent sur la capacité de traitement embarquée qui permet à ses drones de voler de manière autonome et de suivre une cible à travers un terrain difficile.

D’autres fabricants, comme DJI, le plus grand fabricant mondial de drones, se spécialisent dans les drones FPV (first-person-view) produits en masse et bon marché que les consommateurs achètent en vente libre. Il y a ensuite les grandes entreprises militaires, comme Boeing et Lockheed Martin, et les nouveaux concurrents comme COLSA et Anduril, qui conçoivent et fabriquent de faibles volumes de drones tactiques avancés pour la défense nationale.

Malgré la croissance et la part de marché de ces grands fabricants, les applications des drones sont si nombreuses que le secteur peut supporter des centaines de petits et moyens fabricants. Ces fabricants, comme Nakai Robotics, Boresight, Nextech, Skydio, et d’autres encore, peuvent rivaliser dans un domaine très encombré en se concentrant sur l’agilité et l’innovation qu’offrent les drones imprimés en 3D.

Impression 3D dans le secteur des drones

Le modèle de quadricoptère Atlas T de Nextech utilise une combinaison de pièces SLS imprimées en 3D (pales d’antenne et couvercles du cardan et du capteur de méthane), de pièces métalliques usinées et de pièces en fibre de carbone afin d’optimiser la charge utile et de permettre des géométries uniques pour des performances optimales. Le support de batterie de l’Atlas T est imprimé en 3D sur l’imprimante SLS Fuse 1+ 30W avec Nylon 12 Powder.

La prolifération des fabricants de drones et leur succès à s’imposer dans un domaine concurrentiel peuvent être en partie attribués à l’accessibilité et à la puissance des méthodes de fabrication modernes, à savoir l’impression 3D.

L’impression 3D, et en particulier les imprimantes et les matériaux développés au cours des cinq dernières années, a permis aux petites sociétés d’atteindre plus rapidement le marché, de répondre rapidement aux changements de la demande, ainsi que de fabriquer de faibles volumes de produits spécialisés de manière rentable. Les technologies de dépôt de fil fondu (FDM), de stéréolithographie (SLA) et de frittage sélectif par laser (SLS) conviennent parfaitement à la conception et à la fabrication de drones (sous-marins, aériens ou souterrains).

Si les grandes entreprises qui vendent des milliers de drones grand public, souvent appelés drones FPV, peuvent se permettre de fabriquer leurs « kits de drones » à très bas prix grâce aux méthodes traditionnelles de fabrications en série, les applications de ces drones sont limitées. Des tâches plus sophistiquées ne sont pas possibles, car elles nécessitent des charges utiles plus lourdes. Par conséquent, presque tous les fabricants spécialisés ont besoin d’un autre type de flux de travail. L’impression 3D de composants de drones répond à leur besoin de se déplacer rapidement, de produire vite, d’apporter des modifications à la volée et de fournir des solutions avant leurs concurrents.

Ces fabricants utilisent l’impression 3D à chaque étape de leur processus, depuis les concepts initiaux et les cycles de retour client, jusqu’aux essais fonctionnels, en passant par la production en volume pour l’utilisation finale. Dans les environnements militaires et à chaîne d’approvisionnement restreinte, la fabrication additive contourne les goulets d’étranglement traditionnels en matière d’approvisionnement, permettant une production à la demande, adaptable sur le terrain et sans longs délais de production. Une unité de drone imprimée en 3D déployée dans des zones éloignées ou contestées peut fabriquer des pièces de rechange ou des modifications personnalisées sur le théâtre des opérations, ce qui permet de continuer à assurer la préparation de la mission sans attendre que les chaînes d’approvisionnement centralisées livrent les composants.

Réservez une consultation

Contactez nos experts en impression 3D pour une consultation individuelle afin de trouver la bonne solution pour votre entreprise, recevoir une analyse du retour sur investissement, des essais d’impression, et plus encore.

Applications de l’impression 3D pour les drones

Les drones, quel que soit leur secteur ou leur fonction, sont des assemblages complexes qui nécessitent des capacités de communication sophistiquées et un vol contrôlé, agile et porteur – ce qui n’est pas une mince affaire.

Prototypage rapide

L’impression 3D de prototypes de drones permet d’imprimer une idée et de la tester immédiatement et à un prix abordable. Au lieu d’attendre l’outillage ou de s’engager sur une conception avant d’être sûr à 100 %, vous pouvez l’imprimer en 3D et la faire décoller pour en tester l’efficacité. Il est facile de réaliser des prototypes et de produire dans le même matériau tout au long du cycle de développement grâce à des imprimantes comme la série Fuse et à des matériaux comme Nylon 12 Tough Powder.

Skydio, le leader mondial des drones autonomes, utilise les imprimantes 3D SLA de Formlabs pour créer des prototypes de composants de châssis de drones, de boîtiers électroniques, etc. Les tolérances serrées et les temps d’impression rapides des imprimantes telles que la Form 4 peuvent aider les équipes de concepteurs à tester et à itérer plusieurs fois par jour.

Teranova, basée à Incheon, en Corée du Sud, développe et offre des services de drones pour la mobilité aérienne urbaine – livraison de logistique dans les environnements urbains – en s’appuyant sur les prototypes de drones imprimés en 3D SLA de Formlabs pour les essais fonctionnels et la conception itérative.

PMR Robotics exploite l’imprimante 3D SLS Fuse 1 pour prototyper et essayer des composants fonctionnels pour de grands drones de surveillance à voilure fixe.

Outillage rapide

Plutôt que de confier les moules et les formes à des ateliers d’usinage, vous pouvez imprimer en 3D l’outillage en interne pour créer des pièces finales, comme des coques en fibre de carbone ou des joints en silicone. Les avancées en matière de matériaux d’impression 3D rendent possible le moulage par injection, de sorte que vous pouvez itérer vos idées sans faire appel à des tiers, ni dépenser des milliers d’euros en outils. Veillez à ce que vos conceptions soient les meilleures possibles en concevant et en testant l’outil parfait avant de vous engager sur une valeur de commande minimale.

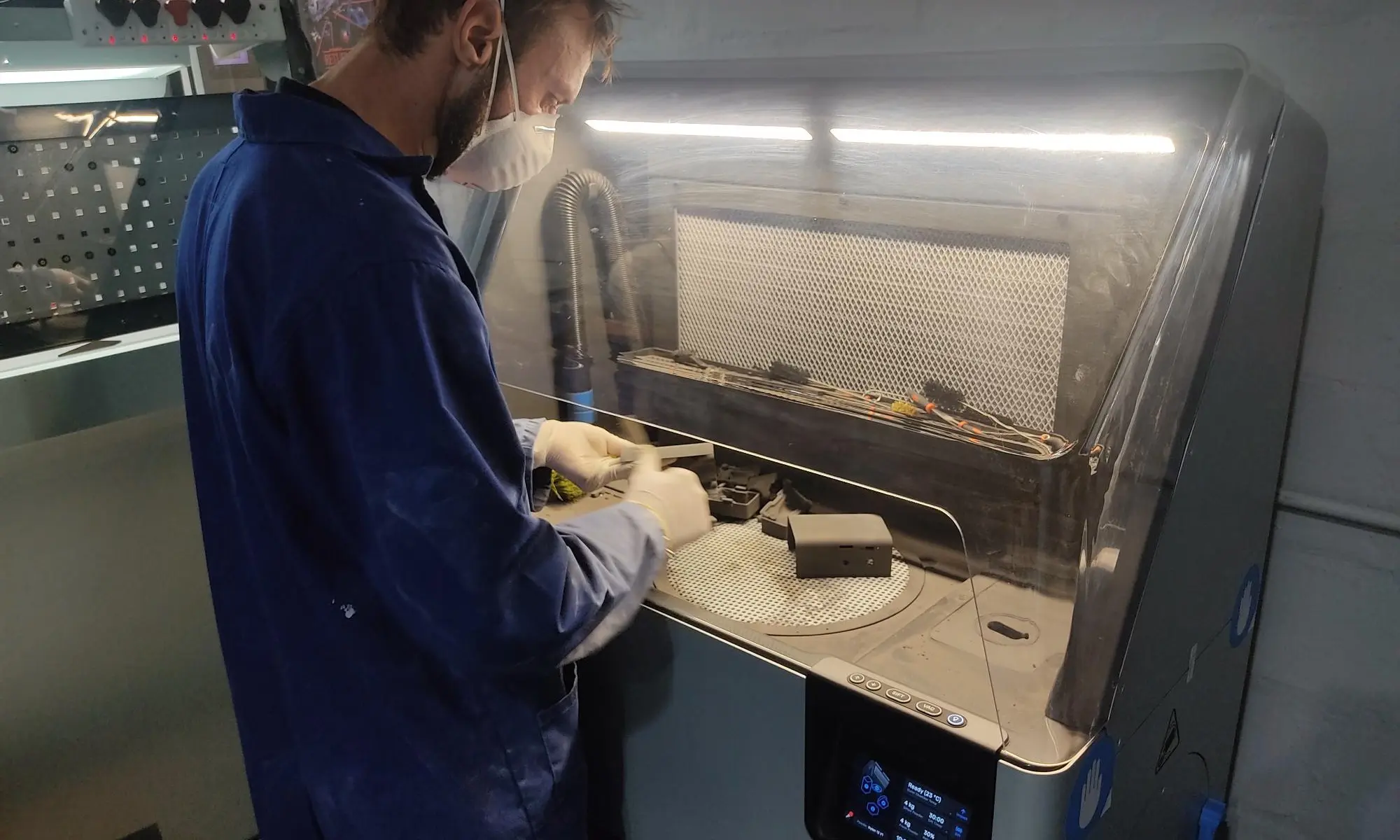

Nakai Robotics compte plus de 1500 composants dans son robot autonome qui nettoie les biosalissures sur les navires. Leur UUV comporte plus de 300 composants imprimés en 3D à partir de la série Fuse. Ils utilisent également les imprimantes SLA de Formlabs pour fabriquer des moules en fibre de carbone pour les coques extérieures durables de leurs robots. Nakai peut imprimer un moule, tester la partie en fibre de carbone après un processus d’imprégnation et itérer sur sa conception le lendemain.

Fabrication pour l’utilisation finale

Pendant des décennies, l’impression 3D est restée cantonnée au domaine du prototypage, en particulier pour les modèles accessibles et abordables. Maintenant, les imprimantes 3D comme la série Fuse ou Form 4 et Form 4L peuvent imprimer des pièces de qualité finale pour une fraction du coût des méthodes traditionnelles, et en une fraction du temps de la sous-traitance.

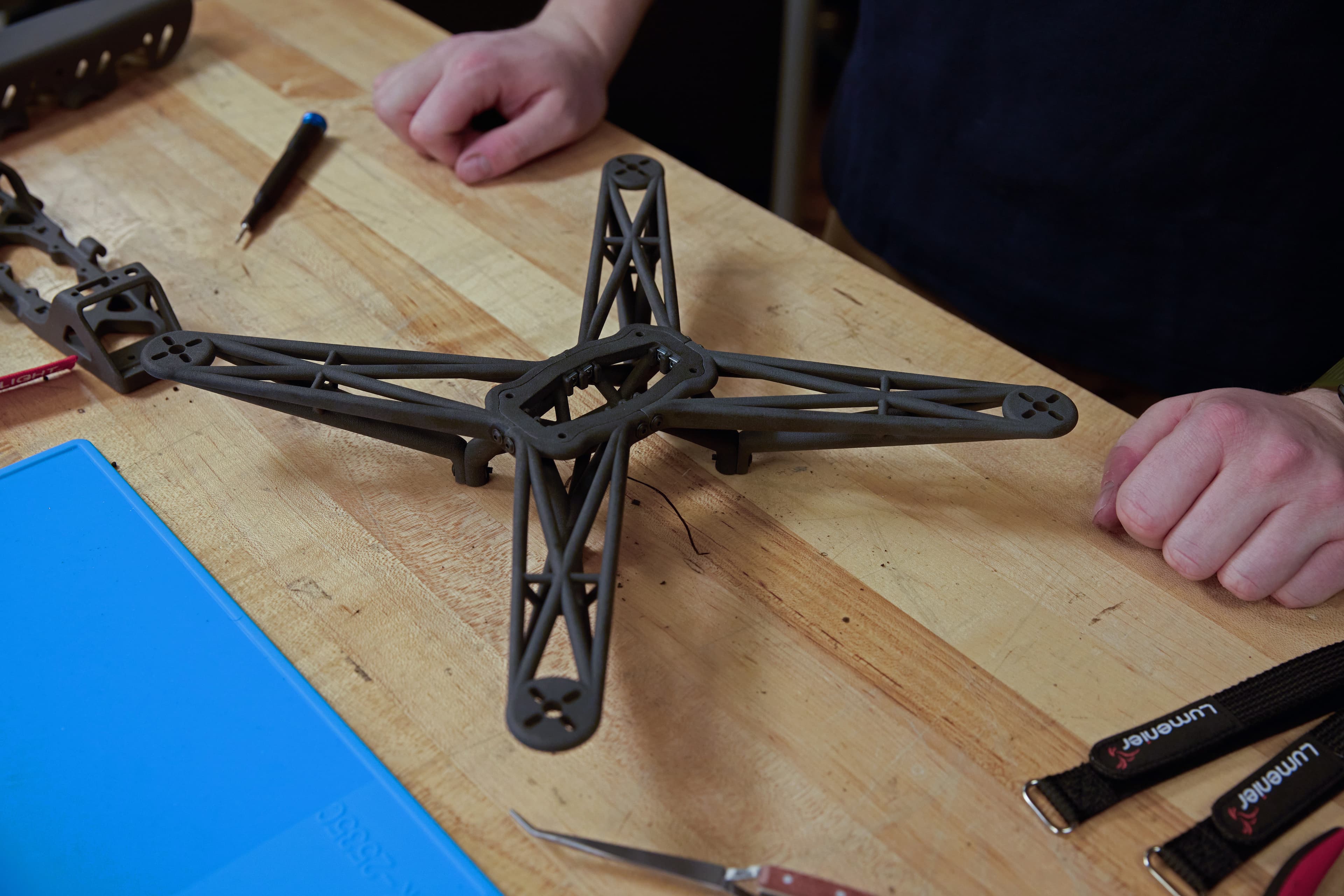

Le drone imprimé en 3D conçu par Building Momentum s’appuie sur l’écosystème SLS de la série Fuse de Formlabs et sur Nylon 12 Tough Powder pour produire son cadre, son enceinte, ses bras d’aile et ses supports.

Boresight, un entrepreneur australien du secteur de la défense, a utilisé des imprimantes FDM pour créer des milliers de drones cibles rapides et bon marché, destinés à être détruits lors d’exercices de ciblage anti-drones. Leur expérience des gros volumes leur a permis d’obtenir un contrat d’impression 3D de drones fonctionnels et d’utilisation finale, et ils se sont donc tournés vers la technologie SLS et la série Fuse.

Nextech, un fabricant de drones sud-africain, utilise l’écosystème SLS de la série Fuse de Formlabs pour imprimer des composants d’utilisation finale pour leurs drones à voilure fixe et de style quadcopter.

SoSub utilise les imprimantes 3D SLA de Formlabs pour produire des composants finaux pour leurs drones sous-marins télécommandés qui effectuent des réparations dangereuses et complexes pour les parcs de pêche. Leurs composants imprimés en 3D et étanches, comme leur mécanisme « squid-lock », palissent parfaitement sous l’eau et dans des environnements extrêmes.

ION Mobility conçoit et construit des systèmes UAV avancés adaptés à la sécurité publique, à la défense, à la logistique et à l’utilisation industrielle. Leurs drones sont déployés dans le cadre de missions réelles – allant de la surveillance aux interventions d’urgence – équipés de caméras HD, d’imagerie thermique et de systèmes de communication sécurisés.

Méthodes de fabrication de drones en impression 3D

La prise en compte des facteurs suivants peut vous aider à choisir la bonne méthode de fabrication pour vos drones. La méthode idéale doit vous aider à trouver un équilibre entre les facteurs suivants :

-

Poids et capacité de charge : Les drones doivent trouver un équilibre entre la résistance de la structure et un poids minimal. Les drones plus légers augmentent la portée opérationnelle et l’endurance, mais la réduction du poids peut compromettre la durabilité. Les drones imprimés en 3D avec des matériaux SLS comme le nylon et le TPU peuvent offrir de la résistance sans ajouter d’épaisseur.

-

Durabilité et intégrité structurelle : Le cadre du drone doit résister aux chocs et à la contrainte continue du vol tout en transportant les caméras, la source d’alimentation et d’autres poids. La circulation de l’air autour de la source d’alimentation est essentielle pour que l’électronique et la transmission de fréquences restent froides et fonctionnelles. L’impression 3D SLS pour les drones permet d’obtenir des géométries complexes pour un débit d’air optimal tout en maintenant l’intégrité de la structure.

-

Résistance à l’environnement (résistance aux intempéries et à l’eau) : Les drones fonctionnent à l’extérieur et peuvent se trouver dans des climats difficiles – les conceptions doivent imperméabiliser l’électronique et protéger la structure contre la corrosion, le froid extrême, et plus encore. Le post-traitement pour SLS comme la Cerakote ou le lissage à la vapeur peut prolonger la durée de vie et l’étanchéité d’un drone imprimé en 3D par SLS.

-

Coût et évolutivité : L’optimisation pour différents volumes de production a un impact sur chaque partie du processus de conception, du choix des matériaux à la méthode d’assemblage. L’impression 3D est idéale pour le prototypage jusqu’à la production.

-

Blindage contre les interférences électromagnétiques (EMI) et transparence aux radiofréquences : Déterminez quels sont les composants qui doivent être blindés et ceux qui ont besoin de lignes de communication ouvertes entre les récepteurs, puis choisissez les matériaux et les méthodes de fabrication de manière appropriée. Nylon 11 CF Powder est un bon choix pour les composants de blindage EMI.

-

Facilité d’assemblage, réparabilité sur le terrain : Les drones sont, par nature, des appareils fonctionnant sur le terrain. Les opérateurs doivent pouvoir remplacer des pièces, accéder aux informations enregistrées, démonter, réparer et modifier en fonction de la situation, et l’impression 3D facilite grandement l’approvisionnement à la demande.

-

Personnalisation : Les drones FPV traditionnels s’appuient sur des feuilles laminées de fibre de carbone pour leurs châssis, qui offrent d’excellents rapports résistance/poids, mais peuvent limiter la complexité et l’agilité de la conception en raison des contraintes de fabrication. Le seul moyen de personnaliser un drone de manière rentable est d’imprimer en 3D une majorité de ses composants clés.

Chacune de ces considérations met en évidence la pertinence des drones imprimées en 3D SLS. En devenant plus accessibles, les technologies d’impression puissantes ont ouvert les portes de la concurrence aux petits et moyens fabricants.

Comparaison des techniques d’impression 3D pour la conception en vue de la fabrication de drones

| FDM | SLA | SLS | ||||

| Applications idéales | Prototypage rapide, drones cibles destinés aux exercices de défense (consommables), modèles de vérification d’ajustement |

|

|

|||

| Avantages |

|

|

|

|||

| Inconvénients |

|

Résistance aux chocs plus faible, nécessite un lavage et une polymérisation | Barrière à l’entrée plus élevée (prix de départ de 30 000 $) | |||

| Matériaux idéaux |

|

|

Nylon 12 Tough Powder, Nylon 11 CF Powder, TPU 90A Powder (pour les amortisseurs, les entretoises) |

Commandez un échantillon gratuit

Examinez et constatez par vous-même la qualité Formlabs. Nous vous enverrons un échantillon gratuit imprimé en 3D.

FDM

Si l’impression 3D FDM est parfaite pour certains types de drones – comme ceux qui sont conçus pour exploser lors d’un exercice de tir défensif –, les pièces FDM ne sont généralement pas à la hauteur lors de la conception d’un drone fonctionnel, destiné à une utilisation finale et conçu pour transporter une charge utile et effectuer une tâche. En termes de coût et d’accessibilité, les imprimantes FDM sont les plus faciles pour se lancer. Cependant, la technologie FDM peine à construire des pièces qui nécessitent des tolérances élevées, une précision dimensionnelle cohérente, et qui sont résistantes aux chocs, durables et étanches. Les pièces imprimées par FDM sont anisotropes et se séparent le long des lignes de couche sous l’effet de la contrainte.

Les meilleurs matériaux FDM pour les composants de drones imprimés en 3D

| Qualités | Applications | |||

| ABS |

|

|

Stéréolithographie (SLA)

Les imprimantes 3D SLA comme la Form 4 et la Form 4L de Formlabs sont populaires parce qu’elles peuvent produire des pièces très précises dans une gamme de matériaux qui peuvent imiter la plupart des plastiques fabriqués traditionnellement, le tout sur des imprimantes de bureau ou d’atelier qui coûtent moins de 10 000 €. Les pièces imprimées par stéréolithographie sont étanches à l’eau et à l’air, car la technologie SLA crée des pièces isotropes qui présentent les mêmes propriétés mécaniques quelle que soit la direction à partir de laquelle la contrainte est appliquée. La gamme des matériaux disponibles, du véritable silicone comme Formlabs Silicone 40A Resin à Tough 1500 Resin, avec 155 % d’allongement à la rupture pour des pièces ductiles et durables (comparables à l’ABS moulé par injection).

Meilleurs matériaux SLA pour les composants de drone imprimés en 3D

| Qualités | Applications | |

| Silicone 40A Resin | Véritable silicone, souple, élastomère | Entretoises, joints |

| Tough 1500 Resin V2 | Résistance, rigidité et ténacité similaires à celles du polypropylène (PP) | Boîtiers, éléments filetés, vis autotaraudeuses, assemblages |

| Tough 2000 Resin | Rigidité et résistance similaires à celles de l’ABS | Gabarits, fixations, boîtiers |

| Grey Resin | Grande résistance et durabilité, haute précision et cohérence | Prototypage rapide et précis |

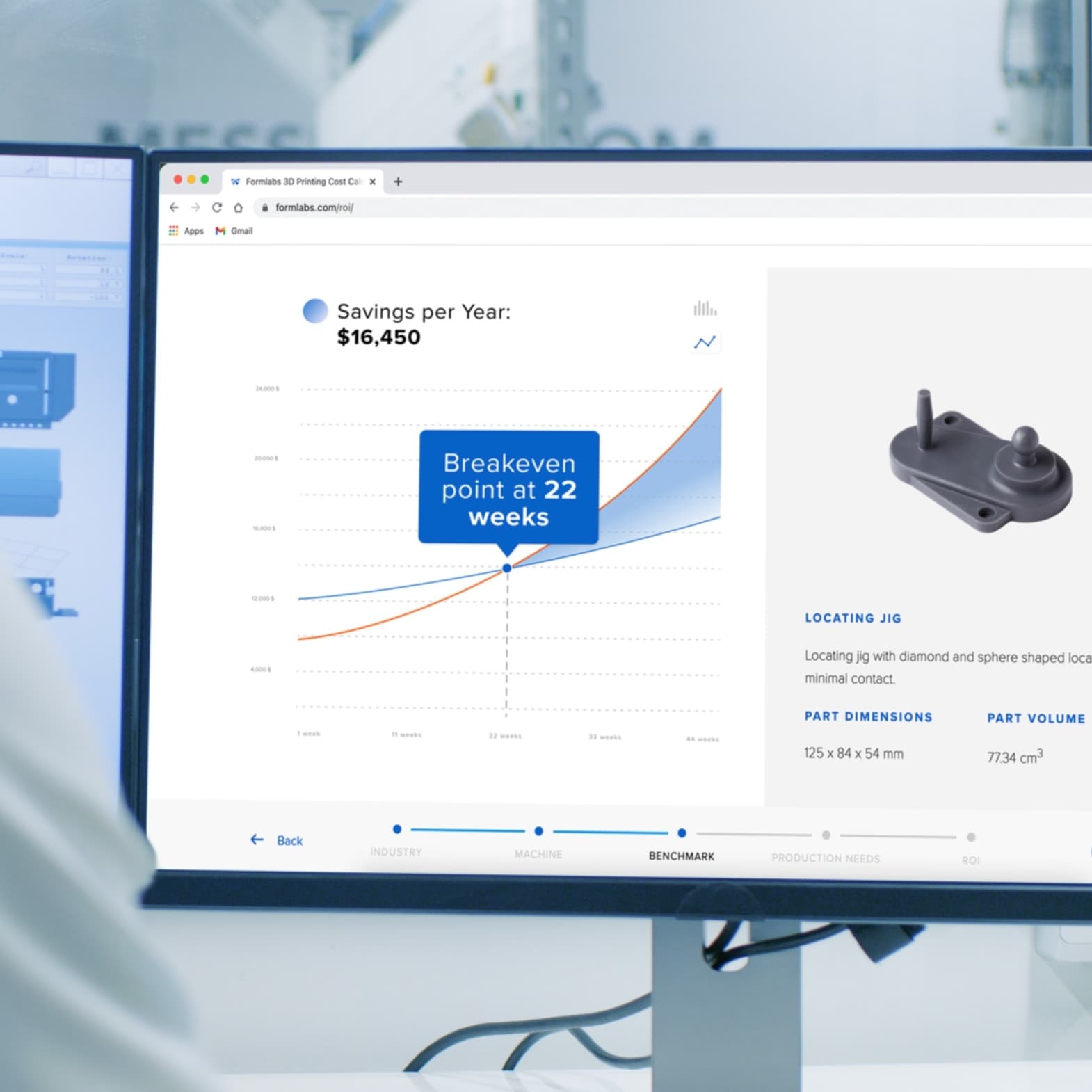

Calculez vos gains de temps et d’argent

Essayez notre outil de retour sur investissement interactif pour découvrir quel gain de temps et d’argent peut vous apporter l’impression 3D sur les imprimantes 3D Formlabs.

Frittage sélectif par laser (SLS)

L’impression 3D SLS présente la meilleure option pour la production en utilisation finale de cadres de drones et d’autres composants. La technique d’impression 3D SLS permet de créer des pièces durables, robustes et très précises dans des matériaux déjà connus des clients industriels, comme le nylon et le TPU. Les imprimantes SLS telles que la Fuse 1+ 30W peuvent produire des dimensions minimales de 0,2 mm de manière cohérente et créer des formes organiques complexes sans aucun support, ce qui facilite le post-traitement tout en permettant de nouvelles géométries. Enfin, les chambres de fabrication 3D SLS sont autoportantes, de sorte que les fabricants de drones peuvent imprimer plusieurs conceptions à la fois, en empilant les composants les uns sur les autres pour une impression et une utilisation de la poudre plus efficaces.

Meilleurs matériaux SLS pour les composants d’un drone imprimés en 3D

| Qualités | Applications | |||

| Nylon 12 Tough Powder |

|

|

||

| Nylon 11 CF Powder |

|

|

||

| TPU 90A Powder | Souple, élastomère |

|

||

| Nylon 12 Powder |

|

Cadres, enceintes, socles, fixations, boîtiers |

L’approche de Building Momentum : L’imprimante et les matériaux

Building Momentum est un cabinet de conseil en enseignement qui s’appuie sur des années d’expérience tactique au sein des forces armées américaines à l’étranger. Comme les drones sont devenus encore plus pertinents pour le succès et l’expérience des efforts de défense dans le monde entier, Building Momentum a créé différents drones ainsi que des cours de formation à la conception et à la production de drones.

Leur méthode d’écosystème préférée est l’écosystème SLS de la série Fuse de Formlabs, pour les raisons suivantes :

-

Adéquation du matériau : Pour la gestion des EMI (interférences électromagnétiques) et des RF (radiofréquences) afin de garantir la fiabilité des performances des communications, de la navigation et des capteurs.

-

Nylon 11 CF Powder a été validée pour le blindage EMI et est actuellement utilisée par un grand entrepreneur de la défense américaine pour la production de drones tactiques à grande échelle.

-

Open Material License : Permet d’expérimenter différentes poudres frittées pour des applications spécialisées, comme la radiotransparence.

-

Propriétés mécaniques et aptitude à l’usinage : Idéal pour les enceintes et les composants nécessitant une perméabilité aux signaux, tels que les boîtiers pour GPS, les dômes radio-transparents et les couvercles de capteurs.

-

Options de matériaux flexibles : TPU 90A Powder, avec ses propriétés flexibles, est particulièrement utilisée pour le support des composants électroniques sensibles aux radiofréquences, pour réduire les vibrations et pour assurer une réception claire des signaux.

-

-

Coût et installation accessibles : À moins de 60 000 € pour l’ensemble de l’écosystème de la série Fuse, la technologie est un facteur d’échelle plus abordable que les options SLS traditionnelles, tout en ne nécessitant pas plus d’énergie que deux réfrigérateurs et pas plus d’espace que trois.

-

Précision dimensionnelle élevée : La Fuse 1+ 30W produit de manière cohérente des pièces avec des tolérances de +/- 0,1 mm, ce qui rend les assemblages complexes faciles et rapides.

Planification du drone avant la conception

Connaître son ensemble de missions

- Avez-vous besoin de voler de manière autonome ?

- À quoi ressemblera l’environnement ? Le drone volera-t-il en intérieur ? Des obstacles qui se déplacent ? Élévation ?

- Avez-vous besoin de transporter une charge utile ? Quel sera son poids ?

- Avez-vous besoin de collecter des photos, des vidéos ou d’autres données spécifiques ?

- Combien de temps devrez-vous voler ?

- Quelles doivent être la vitesse, la maniabilité et l’agilité du drone ?

Déterminer les composants : Spécifique à la mission

- Longues distances

- Radios longue distance, limitant la transmission de données

- Intérieurs

- Capteurs à courte portée tels que LiDAR et débit optique par rapport au GPS et au baromètre

- Extérieurs

- GPS, Baromètre

- Collecte des données

- Caméra Gymbal

- Caméra IR/thermique

- Enregistreur vidéo embarqué

- Packs de capteurs sur mesure

- LiDAR pour la cartographie et la saisie de données

- Vol autonome

- Radio télémétrique

- GPS (GNSS)/Débit optique

- Baromètre/LiDAR pour la navigation (1D, 2D, 3D)

- Vol FPV

- Caméra FPV et émetteur vidéo

- Charge utile

- Matériel de largage

- Mécanismes de fixation de la charge utile

Déterminer les composants : Spécifique au vol

- Identifiez une dimension de cadre pouvant accueillir tous les composants spécifiques à la mission en plus des composants de vol.

- Choisissez le nombre de moteurs que vous souhaitez et identifiez une combinaison moteur/accessoire qui réponde aux exigences de performance et de levage.

- Identifiez un contrôleur de vol et un configurateur qui conviennent le mieux à votre mission et à votre niveau de complexité.

- Identifiez un ESC qui répond aux exigences de consommation de courant de votre moteur et de votre hélice à l’accélération maximale et qui fonctionne avec votre contrôleur de vol.

- Identifiez un module d’identification à distance (si nécessaire dans votre zone de vol).

Conception du cadre de drone imprimé en 3D

Sélectionnez le type de cadre et l’empattement

- Choisissez votre empattement pour assurer un bon jeu d’hélice en fonction du moteur et de l’hélice que vous avez identifiés.

- Type de cadre

- Cadre en X – 4 moteurs. Idéal pour les constructions compactes avec des composants limités, comme les quadcopters FPV. Cela permet également d’obtenir des caractéristiques de vol stables et prévisibles.

- Cadre en H – 4 moteurs. Semblable au cadre en X, mais avec plus d’espace pour les entretoisements et des caractéristiques de vol moins stables.

- X modifié – 4 moteurs. Stabilité d’un cadre en X, mais avec plus d’options de pose de composants.

- Deadcat – 4 moteurs. Similaire au cadre en X modifié, mais avec les bras légèrement ramenés en arrière pour retirer les hélices du champ d’affichage d’une caméra FPV.

- Ducted – 4 moteurs (bien que plus soient possibles), le cadre s’étend autour des hélices pour protéger les pales pendant les vols à l’intérieur ou à proximité de personnes.

- Boîte/carré – 4 moteurs. Généralement sur les quadcoptères plus petits, similaire au cadre en X, mais plus rigide et souvent plus solide, au prix d’une traînée supplémentaire.

- Hexacoptère/Octocoptère – 6 ou 8 moteurs pour augmenter la puissance de levage potentielle et ajouter de la redondance en cas d’échec de l’ESC/moteur/propulsion.

- Choisissez un agencement général des composants. Gardez à l’esprit l’ensemble de la mission, le centre de gravité et l’interaction des composants.

- Où voulez-vous/avez-vous besoin de supporter des capteurs ou des caméras ?

- Vous avez une charge utile qui doit être supportée à un lieu précis ?

- Choisissez l’emplacement de votre batterie pour compenser et rapprocher votre centre de gravité du centre du drone.

- Il y a souvent plusieurs antennes différentes sur un drone, et chacune doit être soigneusement située.

- Toutes les antennes doivent être aussi éloignées que possible des composants qui produisent beaucoup d’interférences RF, des moteurs des lumières, des fils d’alimentation et des ESC.

- Les antennes GPS ont besoin d’une vue claire et dégagée du ciel et sont mieux placées lorsqu’elles sont éloignées des sources d’interférences (autres sources de radiofréquences ou fils avec des pointes de courant élevé).

- Les antennes vidéo, télémétrie et RC doivent être affichées sans obstacle par rapport à la station de base et être supportées de manière à ce que la portée/le modèle de l’antenne atteigne la station de base.

Choisissez les matériaux que vous souhaitez utiliser

- Nylon 12 Tough Powder de Formlabs offre la meilleure résistance aux chocs et à l’usure, Nylon 11 CF Powder offre une rigidité accrue et TPU 90A Powder est idéale pour les fonctions d’amortissement des vibrations et d’absorption des chocs.

- Lorsque vous créez votre cadre, concevez-le en tenant compte des résistances et des faiblesses du processus d’AM. Les pièces SLS ne peuvent pas facilement contenir des cavités creuses, et la poudre est difficile à retirer des cavités étroites et profondes. Par conséquent, le processus se prête souvent à des conceptions squelettiques.

- N’essayez pas de tout concevoir en même temps ! Démarrez avec votre matériel de vol de base et faites des révisions. Vous découvrirez naturellement les modifications à apporter (pose des composants, amélioration de la conception/des matériaux, acheminement des fils, facilité de remplacement, etc.) en essayant simplement d’assembler et de faire voler votre drone. Tirez parti de la flexibilité que vous offre l’impression 3D en itérant rapidement sur votre conception.

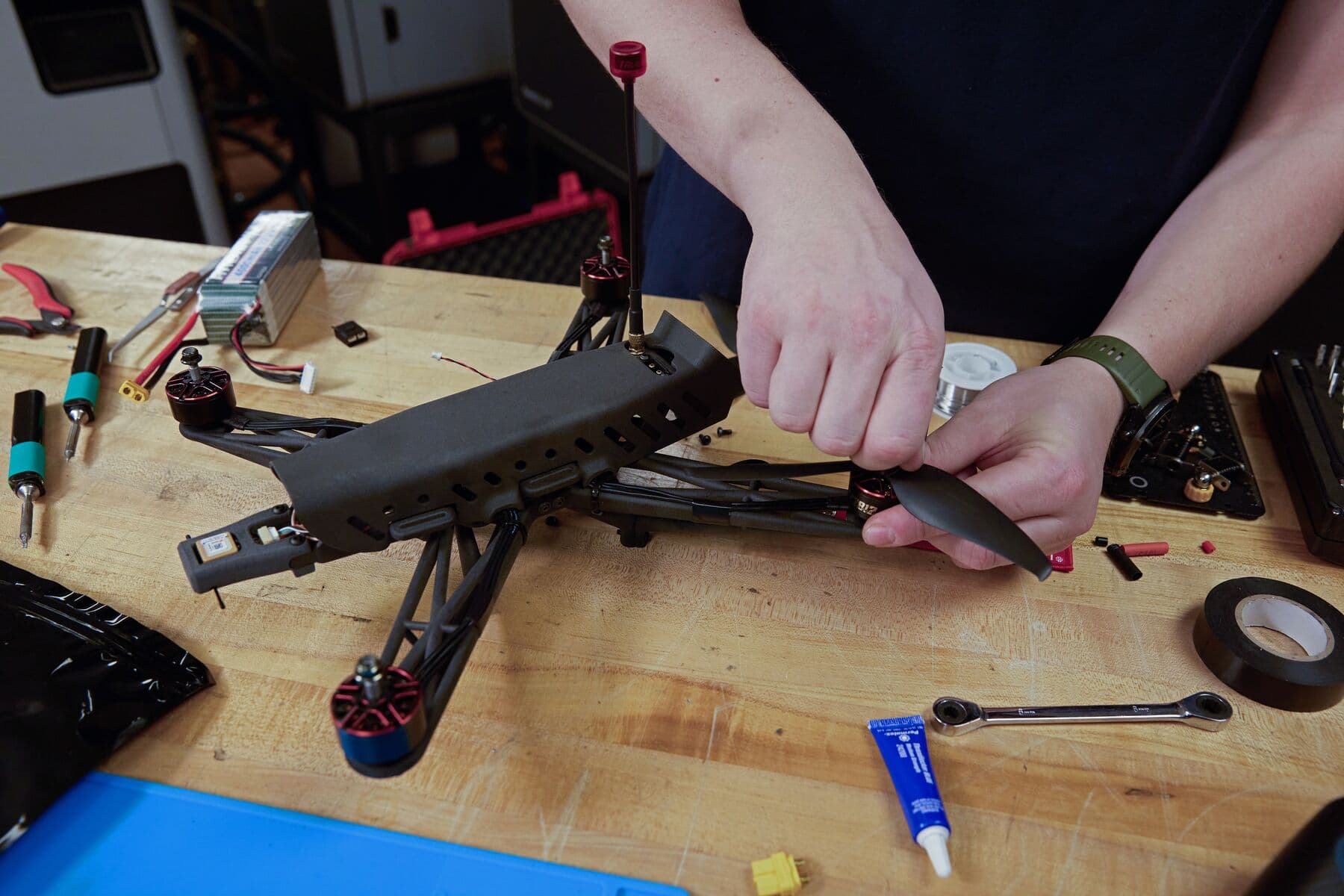

Assemblage pas à pas

Étape 1 : Connexion des bras du moteur à la base

Presque toutes les fabrications de drones, qu’il s’agisse de FPV produits en série ou personnalisés, démarrent en connectant les bras du moteur à la base afin que vous puissiez attacher votre empilage. Les cadres imprimés en 3D vous permettent de concevoir un drone à partir de pièces existantes et prêtes à l’emploi, plutôt que de faire en sorte que des pièces disparates s’ajustent les unes aux autres.

Trempez vos vis M3 dans un tout petit peu de Loctite plutôt que de l’appliquer directement sur la pièce filetée. Laissez les vis légèrement desserrées pendant que vous vous assurez que l’alignement est correct, puis passez à l’étape suivante et serrez-les toutes pour créer un ajustement serré.

Ici, nous avons conçu certains éléments pour faciliter le montage. La base du drone comporte des fentes qui accueillent les écrous carrés, ce qui vous permet de fixer les bras sans contenir les écrous. La conception du drone est également entièrement paramétrique, de sorte que si nous voulons modifier la dimension ou la forme d’une caractéristique, le reste du drone changera en conséquence.

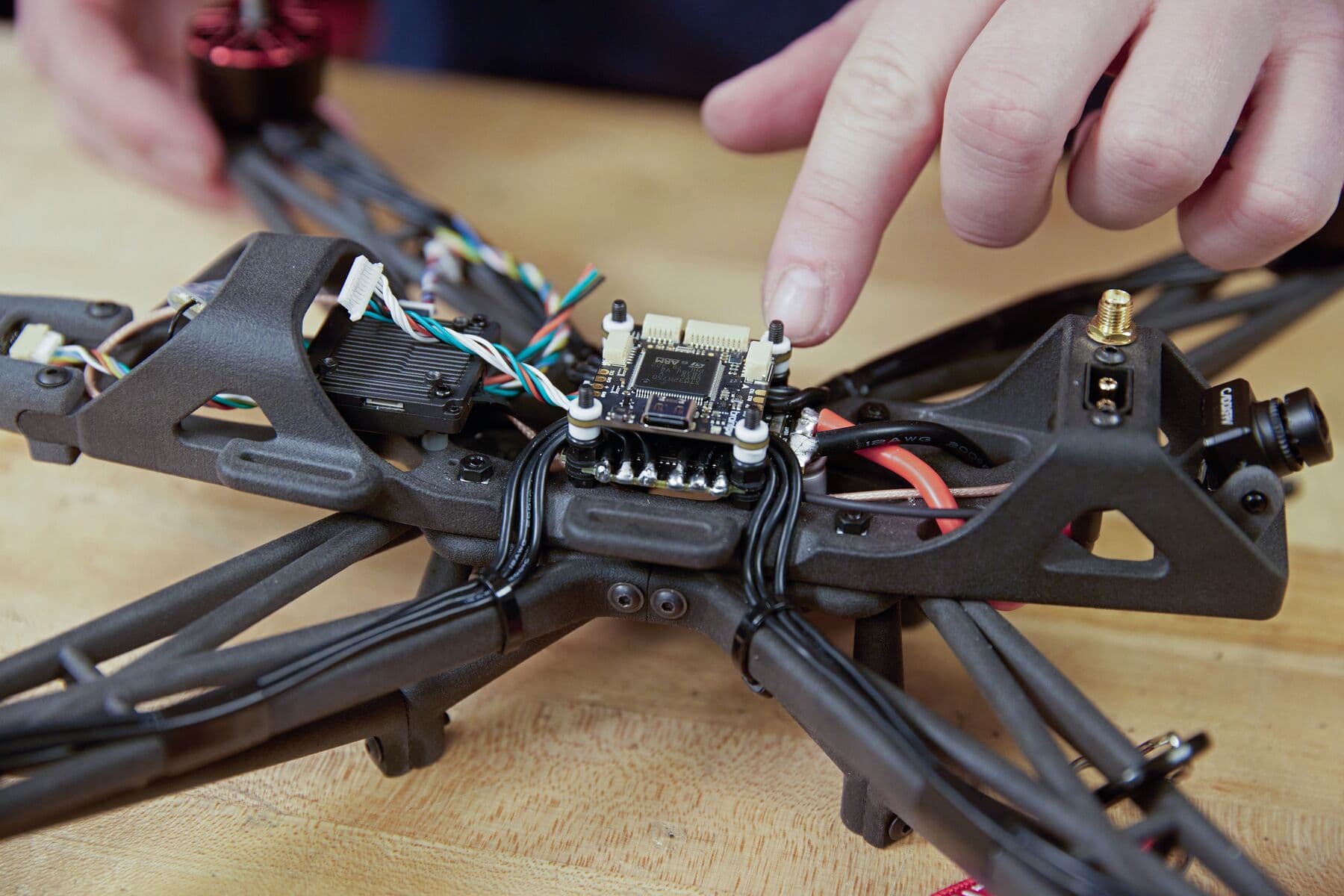

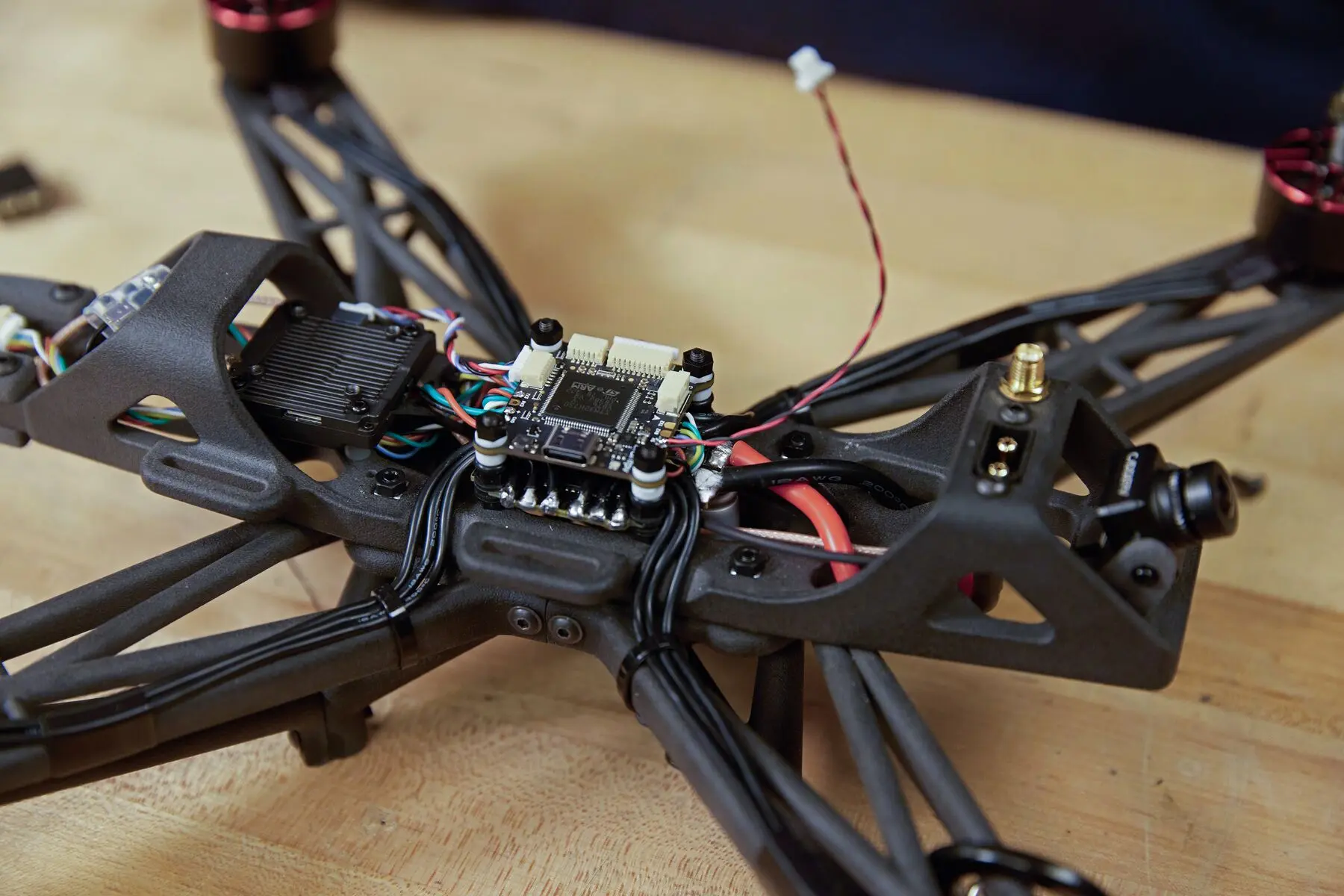

Étape 2 : Montage de l’empilage sur la plaque de montage

L’avantage d’une conception modulaire avec une base, des plaques de montage et des bras séparés est la flexibilité. Si vous souhaitez modifier votre empilage pour faire fonctionner un type spécifique de matériel/firmware ou changer votre ESC pour accueillir différents ensembles de moteurs, vous pouvez facilement changer votre plaque de montage sans reconfigurer complètement la conception de votre drone.

Les espacements sont utilisés pour garantir une circulation d’air adéquate autour et en dessous du contrôleur de vitesse électrique afin d’éviter la surchauffe et les dommages aux composants.

Nous avons utilisé des vis à encastrer avec des alésages conçus à l’avance, afin que les vis reposent à plat sur le fond de la plaque de montage et maintiennent un ajustement précis de tous les composants assemblés.

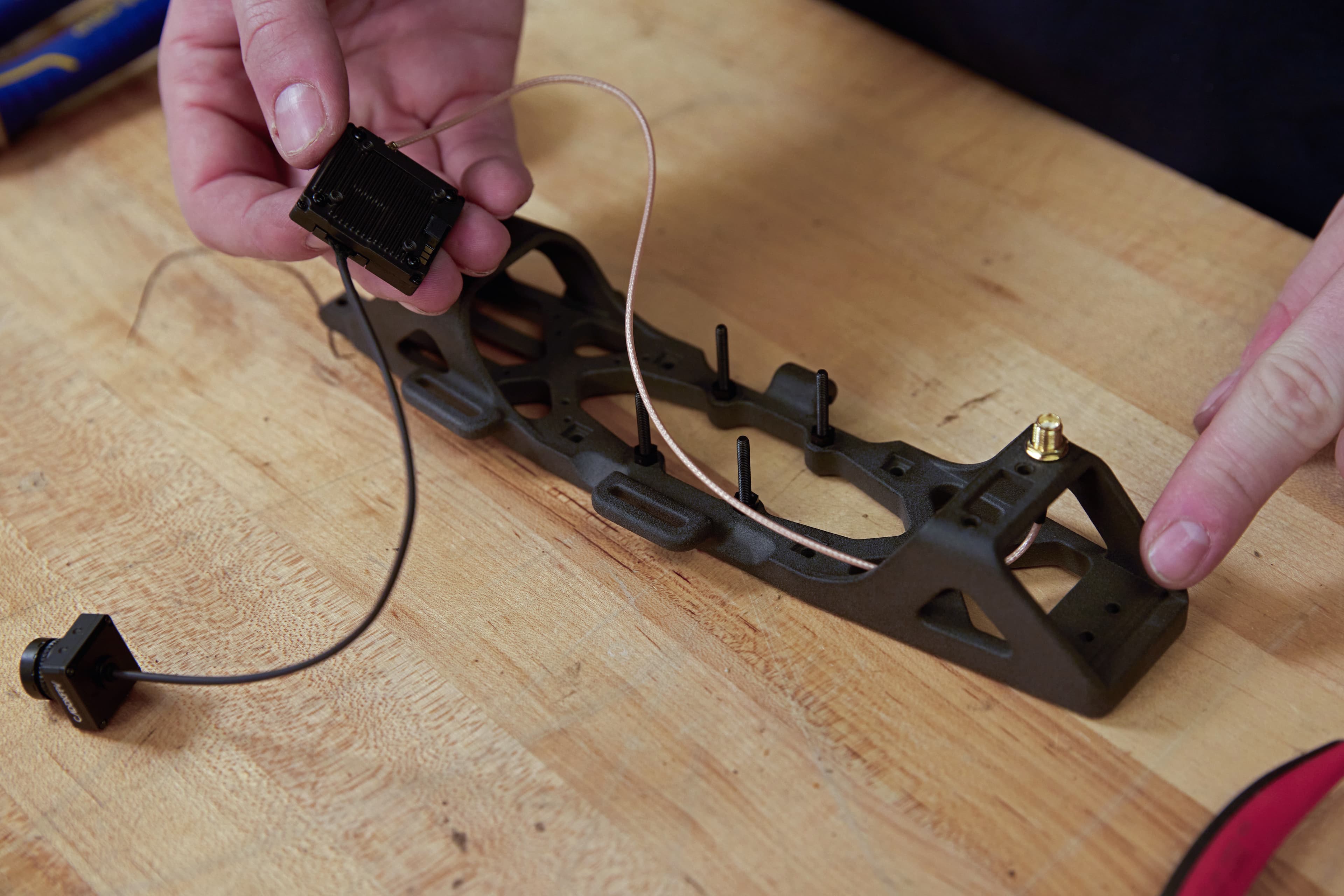

Étape 3 : Installation du VTX

Placez un écrou en laiton autour du connecteur SMA et serrez-le pour supporter le connecteur d’antenne sur le cadre. Avant de positionner le transmetteur vidéo (VTX) sur le cadre, enfoncez les vis dans le bas des alésages de la plaque de montage qui correspondent au modèle de montage. Placez des espacements sur les vis et fixez le VTX à la plaque de montage. Les vis seront légèrement desserrées jusqu’à ce que vous puissiez vous assurer d’un alignement correct, puis serrez-les à fond.

L’emplacement traditionnel de l’antenne de l’émetteur vidéo (VTX) est à l’arrière de la plupart des drones, à proximité d’éléments qui sont soit sensibles aux interférences RF, soit susceptibles de provoquer des interférences. L’impression 3D nous permet de personnaliser cette pièce afin de placer le VTX loin de ces risques, mais cela signifie que nous devons veiller à la bonne longueur des câbles pour la caméra et l’antenne afin de tenir compte de la plus grande distance entre tous les composants.

Étape 4 : Mise en place de la caméra

Placez votre support de caméra FPV, imprimé en TPU 90A Powder, sur la plaque de montage et fixez votre caméra à l’aide de petites vis. TPU 90A Powder est élastomère et se comporte comme un caoutchouc, elle est donc excellente pour les composants amortissant les vibrations comme ce support de caméra.

Étape 5 : Montage des moteurs

Il est essentiel de bien fixer les moteurs. Utilisez à nouveau de la Loctite sur les extremités de vos vis et utilisez une rondelle pour répartir la force de la vis traversant le matériau en nylon. Laissez les vis légèrement desserrées, assurez-vous de l’alignement correct lorsqu’elles sont toutes les quatre en place, puis serrez-les à fond. Ajoutez sur l’arbre du moteur l’écrou de blocage en nylon fourni avec votre moteur, que vous utiliserez plus tard.

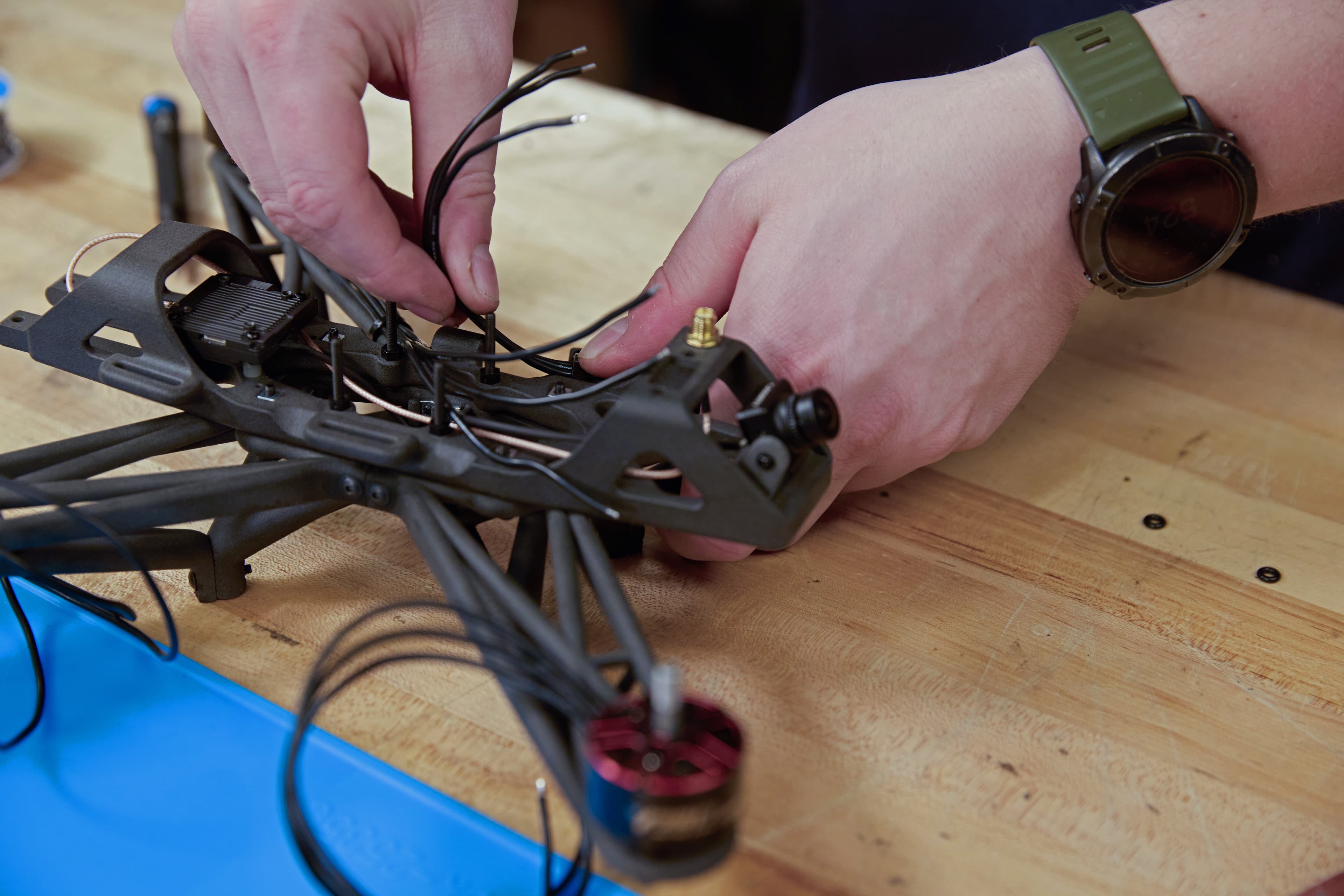

Étape 6 : Gestion des fils

Il est conseillé d’organiser votre construction en fixant les fils du moteur aux bras du drone à l’aide d’un collier de serrage, de ruban adhésif ou en utilisant des rainures, en veillant à retirer le mou. Cela vous aide à éviter les erreurs dans le processus d’assemblage et réduit le risque qu’un accessoire se prenne dans un fil.

Étape 7 : Installation du contrôleur électronique de vitesse (ESC)

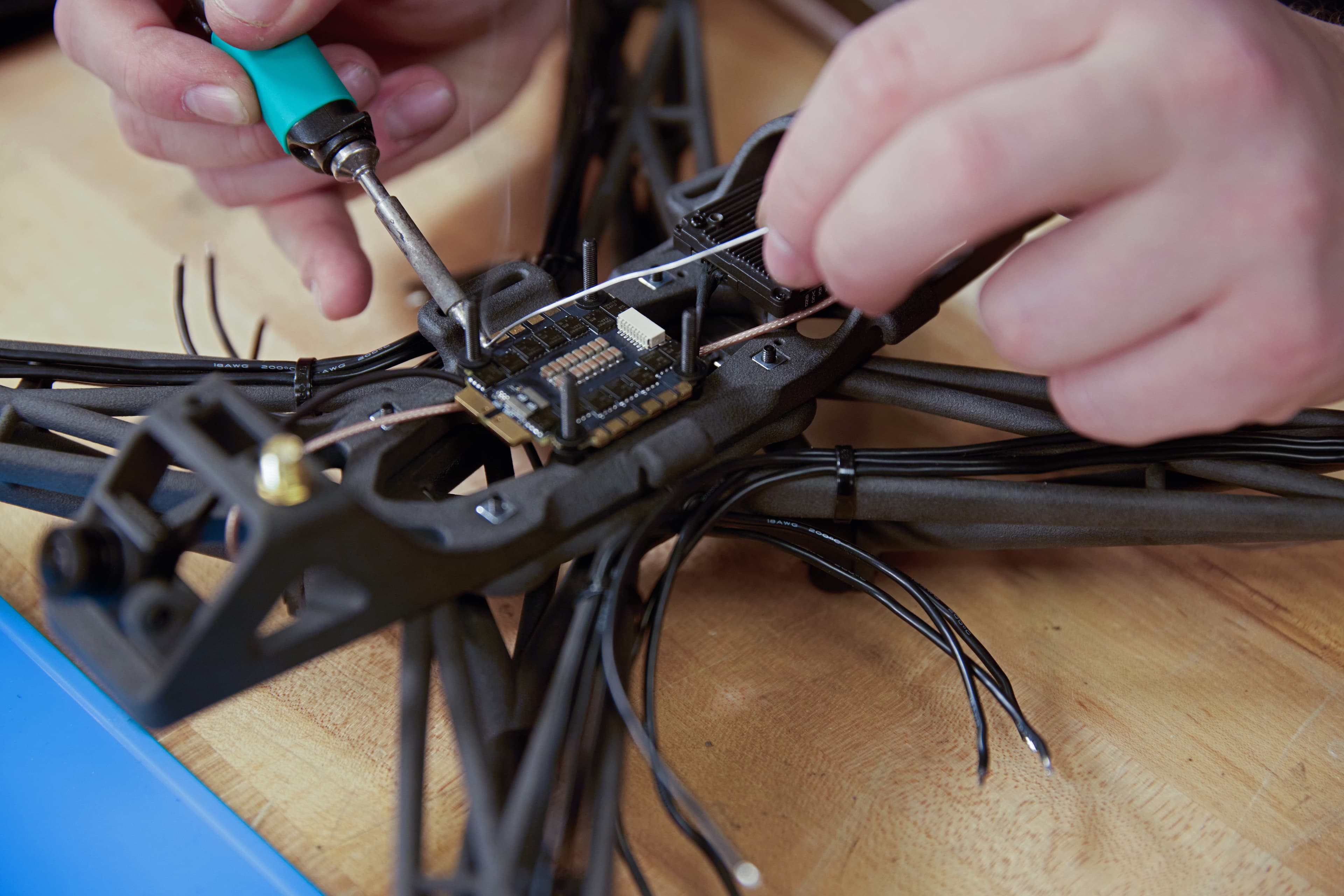

Installez votre ESC en orientant les blocs d’alimentation principaux vers l’avant du drone.

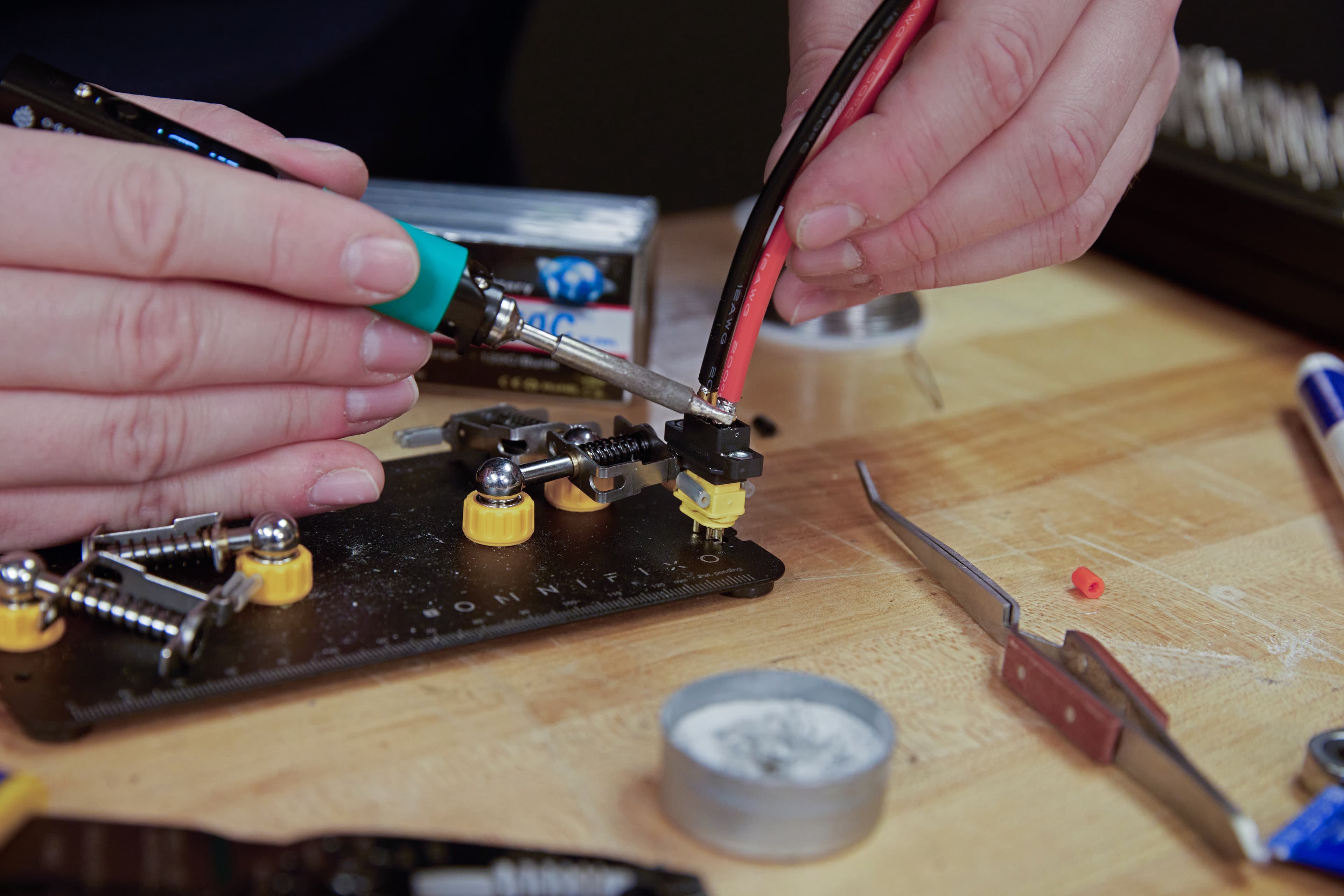

Ce drone a été conçu pour être facile d’entretien, de sorte que la batterie de votre drone peut servir d’alimentation électrique pour un stylo à souder sur le terrain. Avant de souder, appliquez du flux sur les pastilles pour assurer un joint de soudure de qualité. Nous utiliserons 380 °C avec une extrémité en forme de ciseau. Rognez le fil à la longueur souhaitée et enroulez-le autour des vis pour mieux l’organiser. Ajoutez de la soudure à la pastille souhaitée, puis appliquez les fils de moteur étamés sur la pastille. Appliquez toujours de la chaleur sur la pastille, puis ajoutez la soudure.

Après avoir terminé la soudure des fils du moteur, préparez le câble qui connecte l’ESC au contrôleur de vol. Assurez-vous que le connecteur fixe correctement les broches adéquates du contrôleur de vol à l’ESC. Une fois le câble validé, branchez-le dans le connecteur de l’ESC.

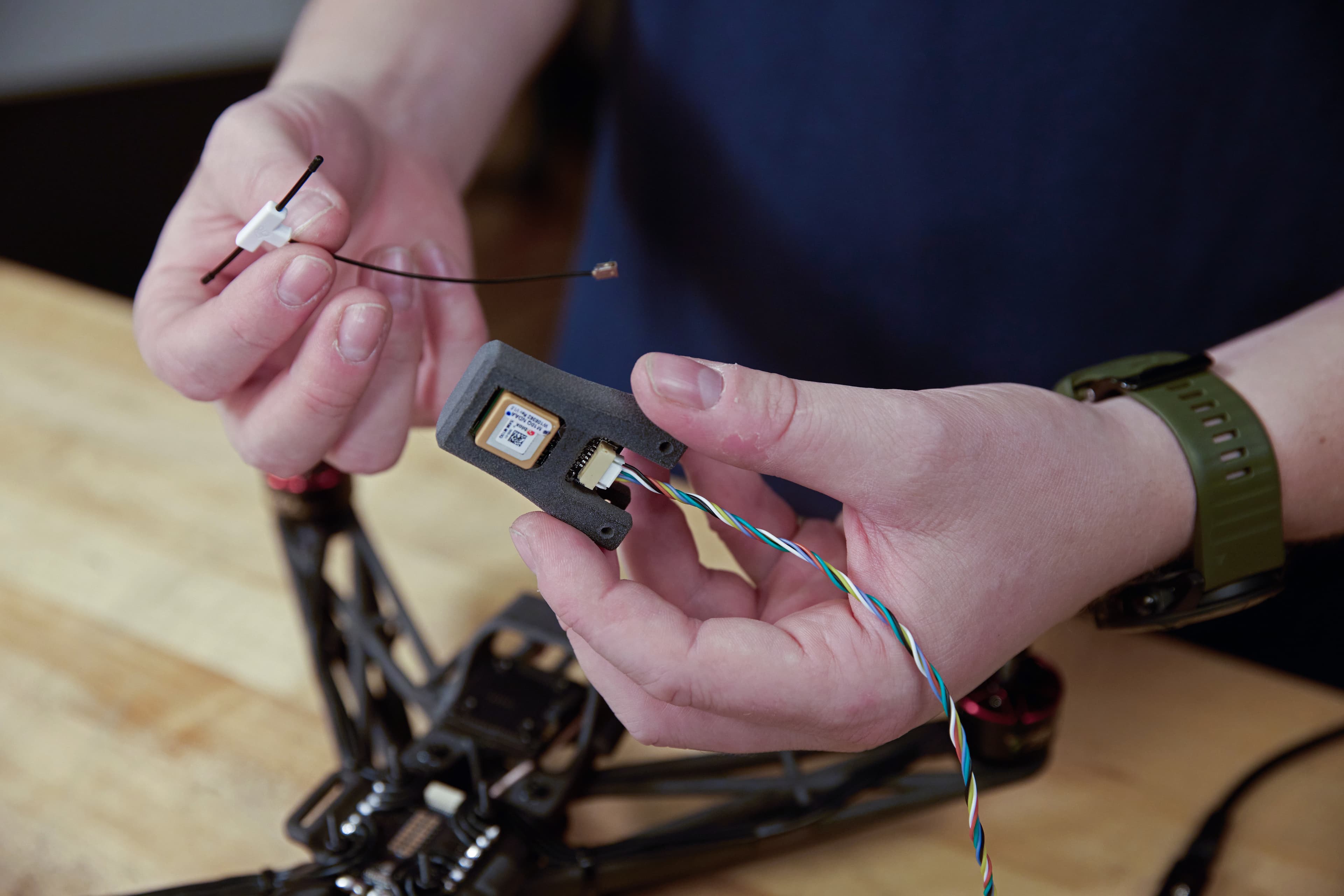

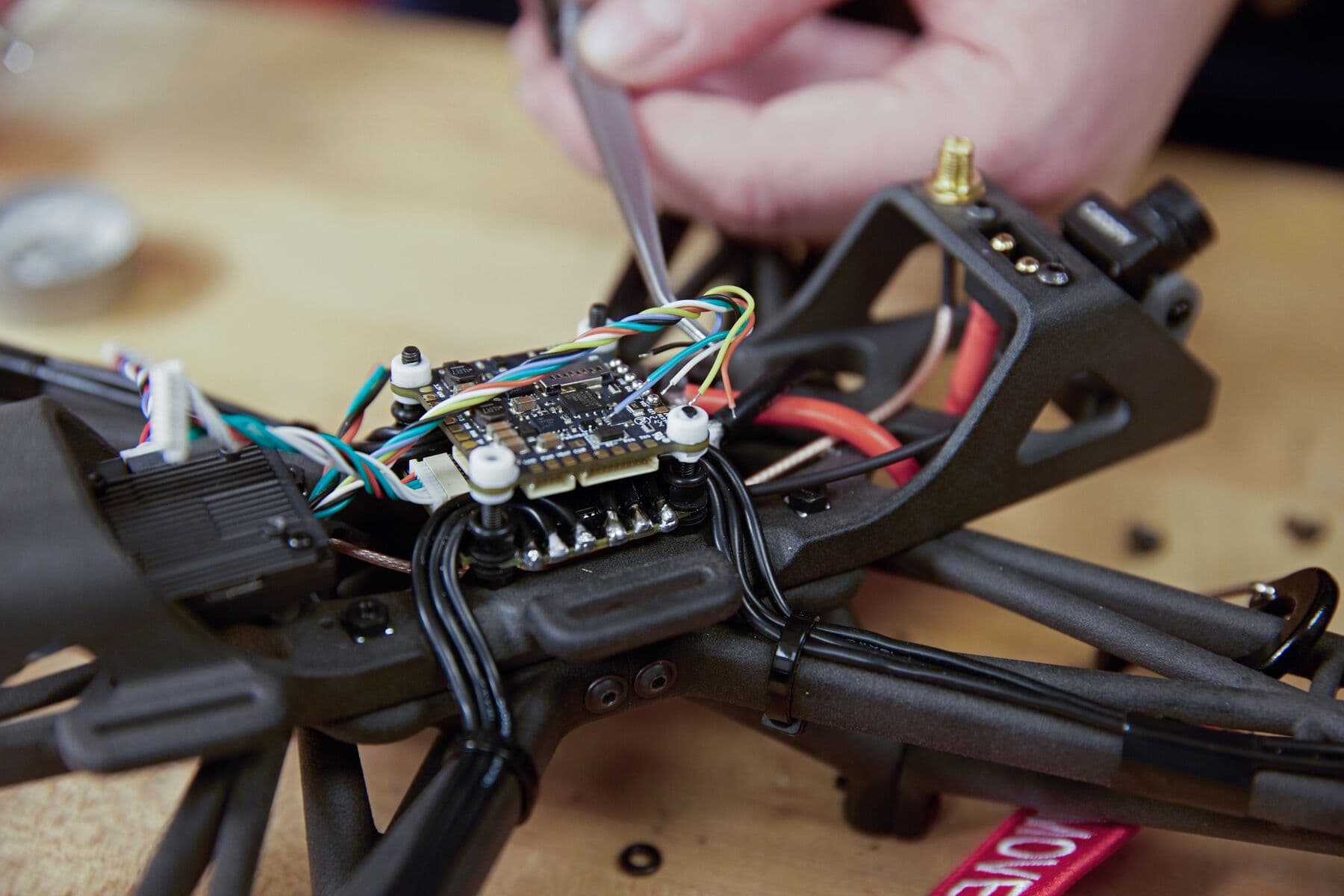

Étape 8 : GPS

Montez le module GPS dans le support TPU avant de connecter le câble fourni. Utilisez un petit outil pour enlever une partie de la poudre excédentaire.

Poussez la fin du connecteur UFL de l’antenne du récepteur RC à travers l’alésage sur la face inférieure du support TPU ; vous aurez besoin d’un petit outil.

À l’aide d’une pince coupante, d’un cutter ou d’un couteau, entaillez l’un des alésages au dos du support GPS en TPU pour permettre le montage d’une antenne RC sans plier ou casser l’antenne. Nous avons fait en sorte que cette conception puisse s’ajuster à plusieurs dimensions d’antennes RC.

Torsadez le câble GPS pour qu’il soit plus facile à faire passer dans le cadre, ce qui aide à réduire les interférences électromagnétiques et ajoute un aspect poli à votre drone. Faites passer le câble désormais torsadé dans le cadre sous le VTX.

Poussez le connecteur UFL à travers l’alésage situé à l’arrière de la carte de support pour qu’il se termine à l’endroit où le récepteur RC sera installé.

Fixez le récepteur RC à l’antenne. Soyez prudent lors de l’installation de l’antenne UFL afin de ne pas endommager la connectivité. Nous utilisons le lien Ghost RC, qui est livré avec un connecteur UFL verrouillable, ce qui rend les antennes plus sûres.

Étape 9 : Alimentation

Nous utilisons un connecteur XT60 monté sur le support pour faciliter la connexion et la déconnexion de la source d’alimentation. Entaillez les fils rouge et noir de calibre 12, dénudez et étamez les fins de manière appropriée, ajoutez des gaines thermorétractables pour minimiser le risque de court-circuit et soudez une extrémité au connecteur XT60 – le côté plat est positif.

Assemblez ensuite le connecteur XT60 directement sur le cadre à l’aide du matériel M3. Si nécessaire, installez le connecteur à travers le bas de la carte de support et acheminez les câbles d’alimentation vers l’ESC. Soudez les fils aux plaquettes d’alimentation principales de l’ESC.

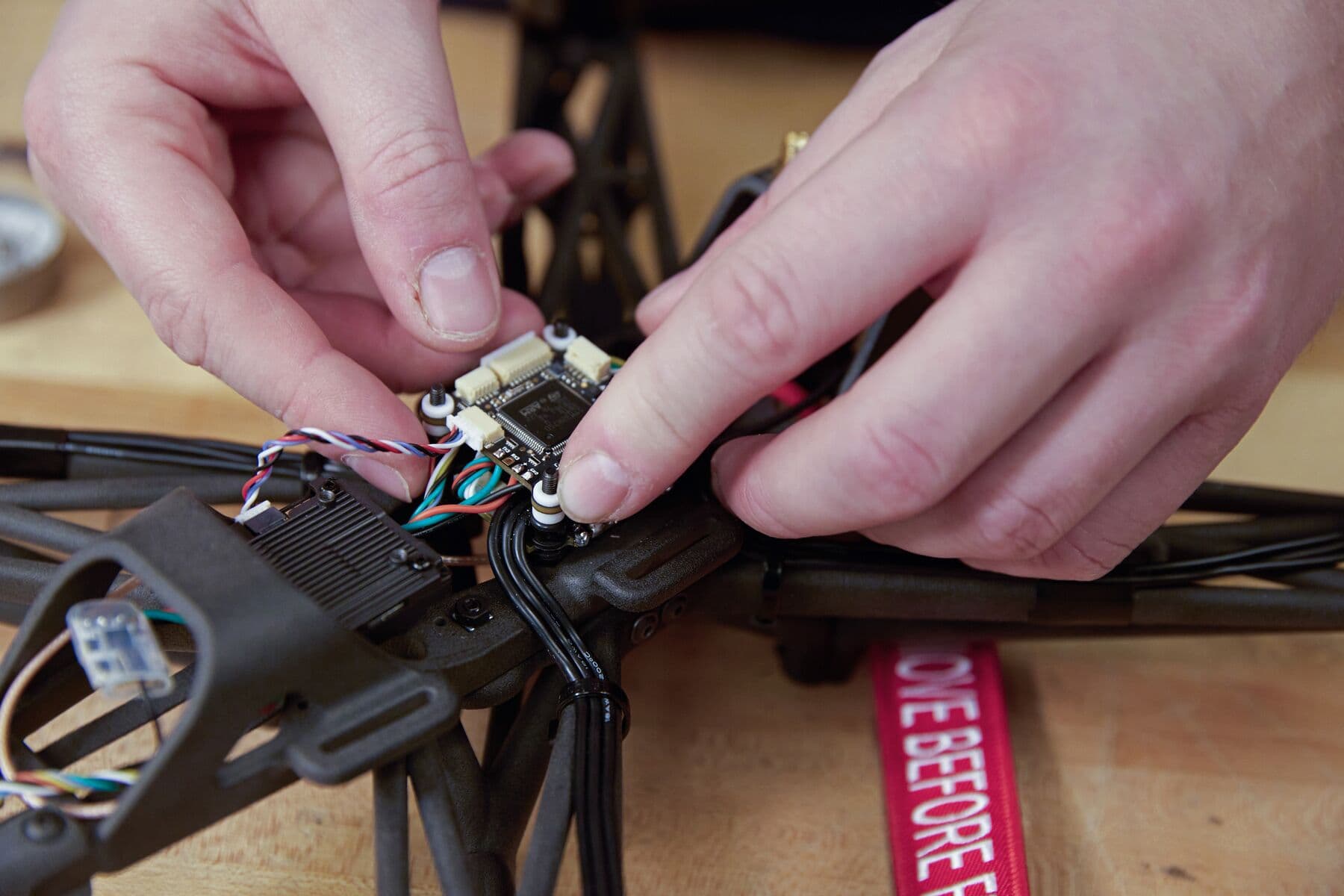

Étape 10 : Contrôleur de vol

Maintenant, nous voulons démarrer le processus d’assemblage du contrôleur de vol sur le dessus de l’ESC. L’ESC doit communiquer avec la commande de vol pour recevoir les commandes du moteur. En utilisant le câble qui était précédemment branché dans l’ESC, attachez l’autre fin au contrôleur de vol.

En utilisant les fiches techniques du contrôleur de vol et du VTX, fabriquez un câble qui les connecte correctement. Branchez également le câble VTX.

Retournez le contrôleur de vol à l’envers et placez-le sur les vis de support afin d’accéder plus facilement aux pastilles de soudure. Préparez les pastilles de soudure pour connecter le module GPS en nettoyant et en étamant les pastilles. Outre les informations relatives à l’emplacement, le module dispose également d’une boussole magnétique. Ces informations passent par un canal différent, et nous devons nous assurer que nous attachons les bons fils aux bonnes pastilles. Veuillez vous référer aux schémas de broche/câblage du fabricant pour vous assurer que les connexions sont correctes.

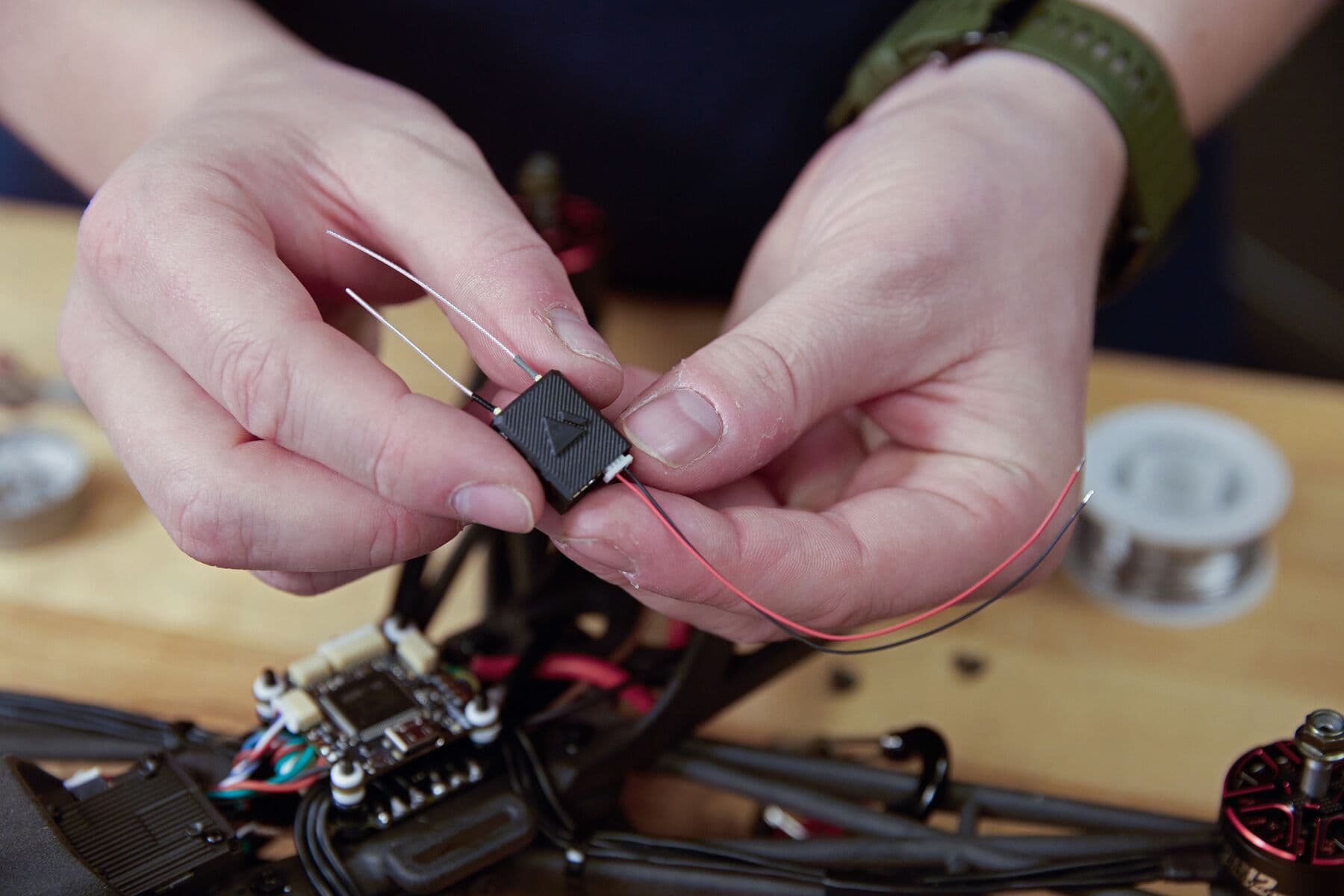

La radio qui reçoit toutes les commandes du pilote doit également être soudée au contrôleur de vol. Étamez les fils et veillez à ce que les broches appropriées soient connectées aux bonnes pastilles.

Pour ce contrôleur de vol particulier, nous devons souder un ensemble de points de soudure afin d’utiliser la tension brute de la batterie pour alimenter la carte du contrôleur de vol.

Étape 11 : Pièce réglementaire (fixation du module d’identification à distance)

Comme l’exige la Federal Aviation Administration (FAA) américaine, si vous faites voler un drone au-delà d’une certaine dimension, vous devez être en mesure de diffuser vos informations. Vous n’en avez pas besoin si vous effectuez un vol de loisir de moins de 250 grammes. De nombreux drones FPV grand public pèsent 249 grammes pour éviter cet obstacle réglementaire. Cependant, quelle que soit la classe du drone, vous devez utiliser un identifiant à distance si vous effectuez des vols commerciaux. Fixez le module d’identification à distance en soudant les fils positif et négatif à une paire de broches 5V et GND disponible sur le FC.

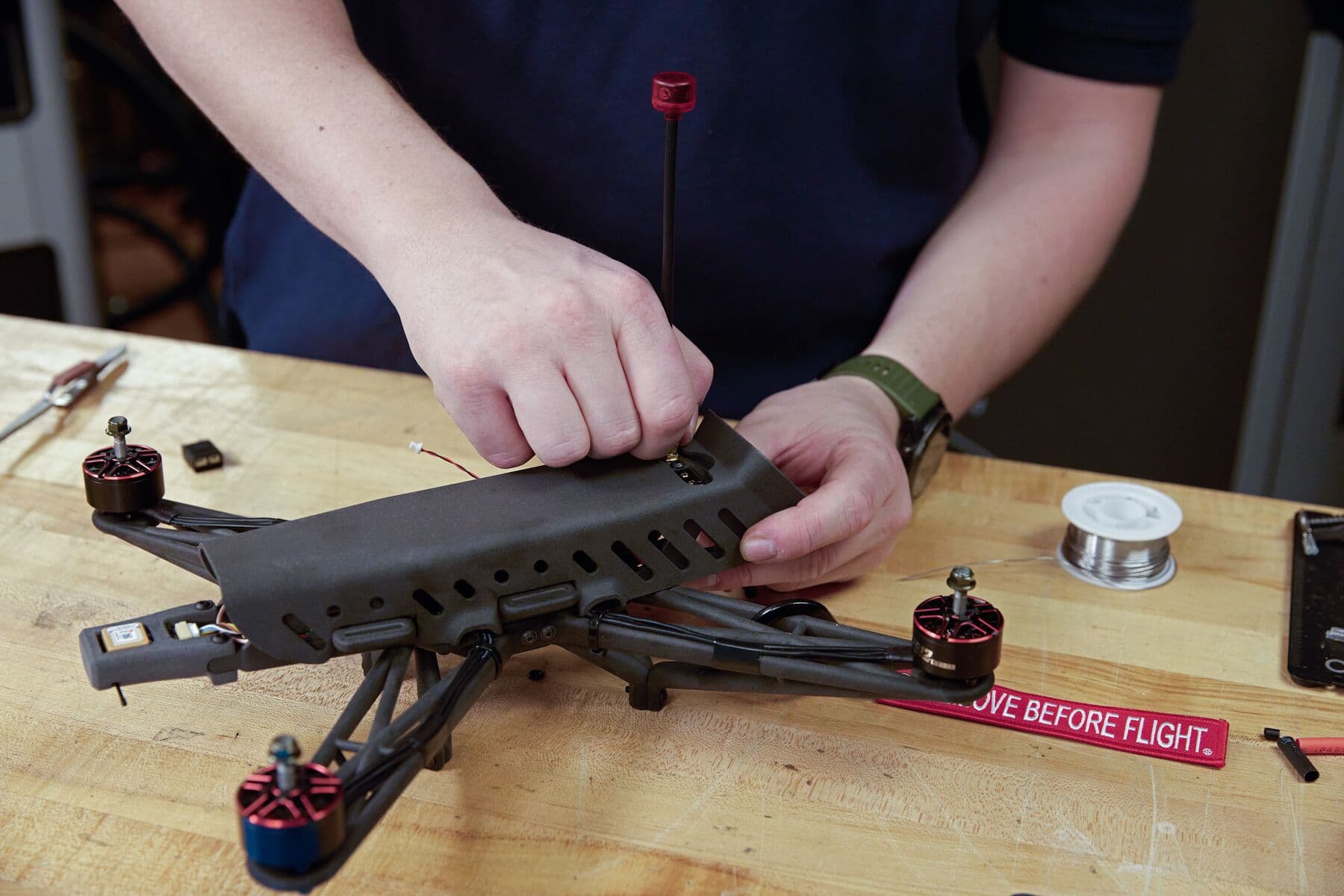

Étape 12 : Placement du couvercle

Placez le couvercle imprimé en 3D par SLS sur le dessus de la plaque de montage du drone. Cette conception utilise des fentes pour la circulation de l’air et le passage des câbles. Faites passer le câble d’alimentation de l’ID distant par l’une de ces fentes.

Étape 13 : Finitions (antennes, batterie, accessoires)

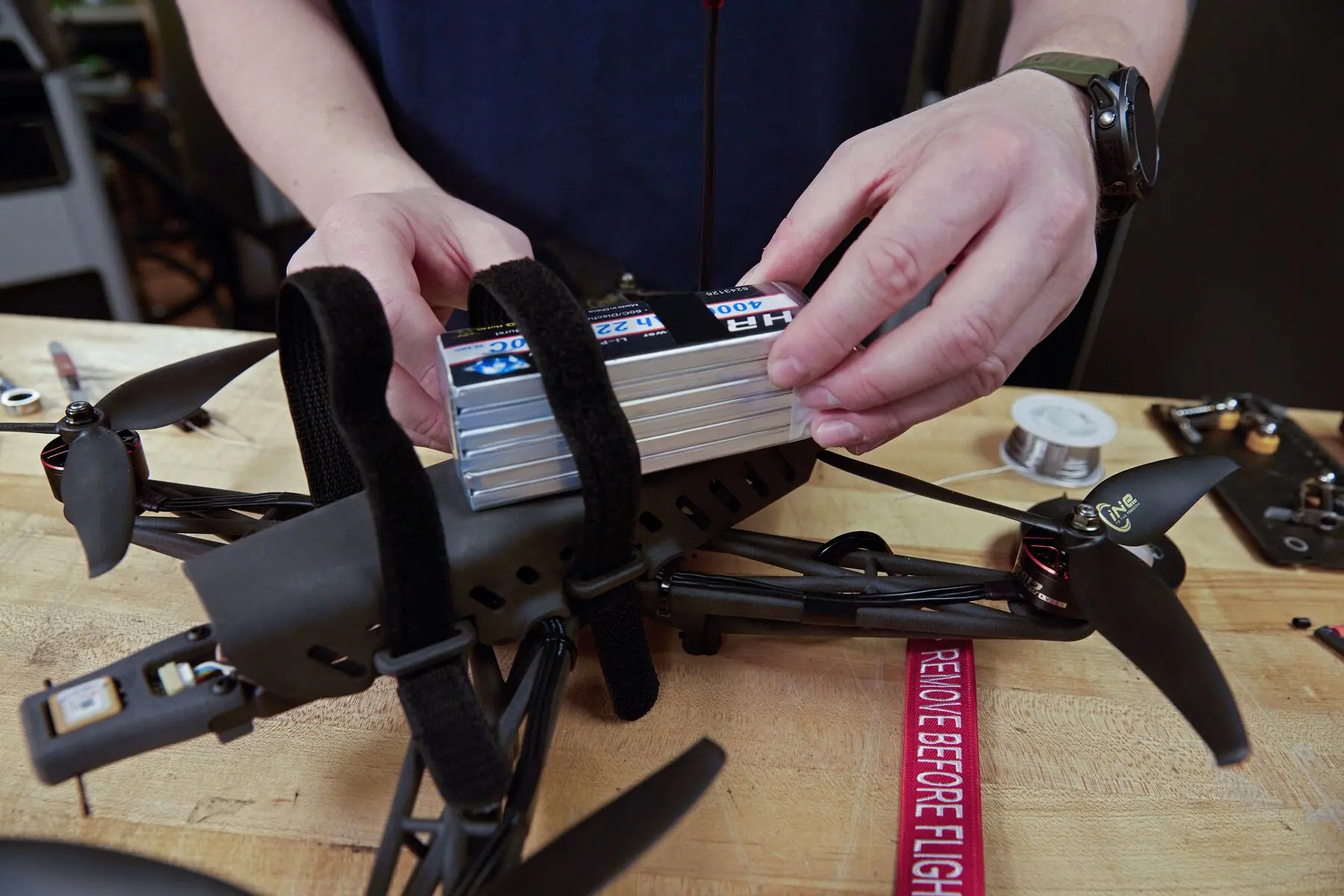

Fixez les antennes : Assurez-vous que les antennes sont fixées (si ce n’est pas déjà fait) pour le VTX, les commandes RC et la radio de télémétrie (si utilisée).

Fixez la batterie : Fixez la batterie à l’aide de bandes velcro et fixez le fil d’équilibrage de la batterie avec du ruban adhésif pour éviter qu’il ne s’emmêle ou qu’il ne soit entaillé par les hélices.

Fixez les hélices : Placez les hélices sur les moteurs, fixez-les avec des écrous de blocage en nylon et serrez les écrous à l’aide d’une clé.

Étape 14 : Pilotage du drone

Le pilotage de drones est réglementé dans de nombreux pays. Aux États-Unis, par exemple, si vous envisagez de piloter un drone à titre récréatif, vous devez passer l’essai de sécurité de l’UAS récréatif (TRUST) avant de voler, et vous devez avoir sur vous la preuve de votre réussite lorsque vous volez. Aussi, si vous envisagez de voler à des fins commerciales, vous devrez obtenir la certification Part 107.

Il est judicieux de vérifier votre espace aérien à l’aide d’une application mobile ou d’un site internet approuvé par la FAA afin de s’assurer qu’il n’y a pas de changement de dernière minute dans les restrictions de l’espace aérien en fonction de votre lieu exact.

Les règles et règlements peuvent changer rapidement ! Il faut donc toujours vérifier les réglementations et les conditions de l’espace aérien dans le pays dans lequel vous souhaitez utiliser votre drone.

Conclusion : Fabrication de drones avec l’impression 3D SLS

La fabrication de drones a connu une croissance explosive au cours de la dernière décennie. L’essor de l’intérêt, de la demande et du financement a permis la création de centaines de petites entreprises et une diversification du secteur. L’impression 3D en a fait partie – les deux technologies sont presque inextricablement liées. Des imprimantes 3D abordables et accessibles comme la série Fuse de Formlabs rendent possible une fabrication indépendante, surtout dans le boîtier d’une technologie dynamique et rapide comme les drones.

La capacité d’itération dans les matériaux d’utilisation finale à un prix abordable et rapidement donne aux concepteurs un avantage, tandis que la capacité de produire à un prix abordable des centaines ou des milliers de produits d’utilisation finale donne aux fabricants la possibilité d’atteindre le marché plus rapidement et de satisfaire les demandes de leurs clients mieux que la concurrence.

Pour en savoir plus sur la manière dont vous pouvez démarrer avec un écosystème SLS de la série Fuse, contactez notre équipe. Pour en savoir plus sur Building Momentum et explorer les formations à la conception et à la fabrication de drones, visitez leur page.