I settori che operano a livello dell'acqua o nelle profondità marine, come la pesca, l'acquacoltura o i parchi eolici offshore, devono affrontare numerose sfide. Approvigionamento, riparazioni, manutenzione e operazioni quotidiane sono resi più difficili da un ambiente in continuo cambiamento e spesso inospitale.

Poiché la stampa 3D rende possibile la produzione di parti complesse e personalizzate, le applicazioni sono pressoché infinite. Le parti per utilizzo finale impermeabili stampate in 3D vengono sfruttate in motori, strumenti di ricerca, pale di eliche, apparecchi per immersioni in acque profonde e altro ancora. Avere nuove idee non basta: perché un prodotto abbia successo, servono il giusto processo di progettazione, test approfonditi e strumenti avanzati per renderli utilizzabili in un ambiente difficile come quello sottomarino.

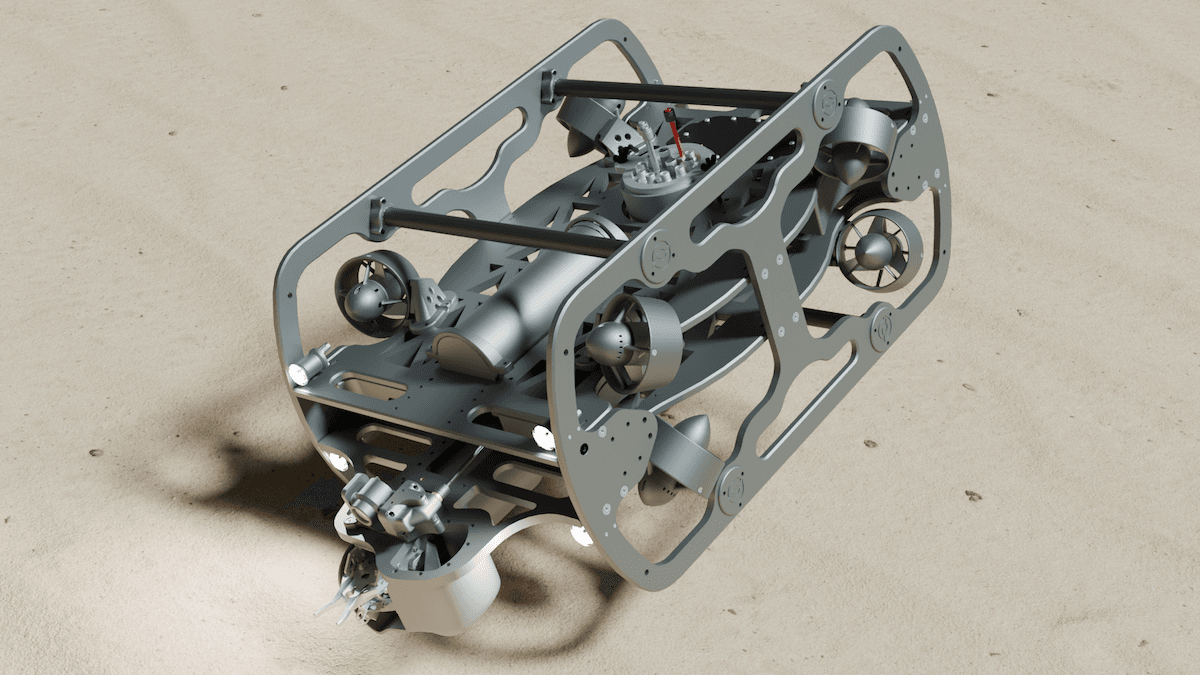

Southern Ocean Subsea (SoSub), azienda che progetta e produce robotica subacquea, ha dedicato anni allo sviluppo di strumenti per le operazioni sottomarine. Lavorando con il partner Formlabs ThingLab, SoSub sfrutta una Form 3 e quattro Form 3L per creare sistemi robotici complessi.

Il fondatore di SoSub Kelsey Treloar e l'ingegnere Miles Lewis hanno ridotto costi e tempi di consegna per lo sviluppo di soluzioni personalizzate, come i loro veicoli subacquei a controllo remoto (ROV). Produrre sistemi robotici complessi e impermeabili come i loro sarebbe praticamente impossibile senza la stampa 3D. Grazie a questa tecnologia, hanno potuto aggirare gli impedimenti della manifattura tradizionale e portare al successo la loro attività.

"La stampa 3D evita che la produzione diventi un collo di bottiglia. L'unico ostacolo è la nostra stessa immaginazione: quando dobbiamo trovare una soluzione interessante a un problema difficile, la domanda non è "Possiamo realizzarla?" ma "Possiamo trovarla?". Nel panorama tecnico moderno, questo è un grande privilegio", afferma Lewis.

Identificazione di un prodotto per la manutenzione idoneo al mercato

Il ROV di SoSub è stato concepito come soluzione a un problema che Treloar ha affrontato innumerevoli volte: il processo di riparazione delle reti da pesca commerciali è ripetitivo e potenzialmente pericoloso. Doveva esserci una soluzione robotica.

Treloar non ha iniziato con l'idea di sviluppare ROV e progettare una nuova tecnologia subacquea. Inizialmente, SoSub è nata come azienda di manutenzione e riparazione di attrezzature da pesca e macchinari subacquei. Treloar ha notato che venivano chiamati di continuo a riparare reti da pesca e attrezzature industriali. Le operazioni erano molto laboriose, dal momento che le squadre di sommozzatori dovevano ricucire manualmente le reti sott'acqua. Lavori manuali e ripetitivi come questo sono stati affrontati dalla robotica per anni sulla terraferma, ma l'ambiente marino aggiunge un ulteriore livello di complessità e costi. Le soluzioni esistenti costavano centinaia di migliaia di euro ed erano tipicamente riservate a spedizioni di ricerca ben finanziate.

Treloar ha iniziato a sperimentare: ha imparato a usare i software CAD e ha valutato diversi modi per produrre le parti impermeabili che progettava. "Cercavamo metodi non dispendiosi in termini di risorse e accessibili per un'azienda come la nostra. Abbiamo iniziato con le stampanti 3D FDM, poi abbiamo esplorato altri modi", afferma Treloar.

Riparare le reti può essere pericoloso: i sistemi robotici limitano il pericolo per i sommozzatori. Inoltre, la stampa 3D rende questi sistemi convenienti per le aziende che si rivolgono a SoSub.

Identificazione della tecnologia più adatta

Gli alloggiamenti stampati in 3D con la FDM (come quello a sinistra) non sono a tenuta stagna, poiché le parti realizzate con questa tecnologia presentano spazi microscopici tra gli strati di filamento.

La FDM si è subito rivelata inadatta allo scopo. Le stampanti FDM non sono in grado di creare parti a tenuta stagna: gli spazi microscopici tra gli strati, non sono chimicamente legati tra loro, permettono all'acqua di infiltrarsi, soprattutto quando la pressione aumenta con la profondità.

Fortunatamente, un collega aveva esperienza con le stampanti 3D a resina. "Era convinto che la tecnologia a resina fosse adatta: abbiamo scelto questa soluzione e in effetti era così. Nessun'altra tecnologia che ho provato ha funzionato e non saremmo stati in grado di sviluppare queste parti in altro modo", afferma Treloar.

Da quando ha iniziato a utilizzare le stampanti 3D a resina, SoSub ha espanso la propria flotta a quattro stampanti SLA di grande formato Form 3L e una stampante SLA desktop Form 3. "Le stampanti hanno gettato le basi per permetterci di avviare questa attività", afferma Lewis.

Alloggiamenti ermetici realizzati con la stampa 3D e risultati dei test di pressione

In questo whitepaper illustriamo i risultati dei test e forniamo linee guida chiare su come stampare in 3D alloggiamenti ermetici personalizzati a costi contenuti.

Parti per uso subacqueo all'altezza della sfida

La robotica subacquea richiede parti in grado di gestire carichi ripetuti, mantenere tolleranze ridotte e ottenere un'accuratezza dimensionale elevata, così che possano essere usate per creare assemblaggi chiusi ermeticamente con O-ring, senza spazi vuoti causati da protuberanze, creste, linee o difetti di stampa. Le parti che rispettano questo elenco di specifiche sono tradizionalmente realizzate in metallo tramite lavorazione meccanica o stampate a iniezione, ma l'esternalizzazione è costosa e può richiedere settimane o mesi.

La stampa 3D fornisce a Lewis e Treloar un metodo per progettare, prototipare e testare parti che possono imitare la plastica stampata a iniezione o persino la plastica sottoposta a lavorazione meccanica.

"Di solito i ROV vengono realizzati tramite lavorazione meccanica o stampaggio a iniezione, con lunghi tempi di consegna e prezzi estremamente elevati. Poiché si tratta di un mercato di nicchia, i componenti possono costare migliaia di euro. Uno dei vantaggi competitivi di SoSub è che possiamo realizzare parti in modo molto rapido, ma anche molto economico, con la stampa 3D."

Kelsey Treloar, fondatore e CEO, SoSub

I materiali Formlabs sono in grado di gestire non solo le superfici lisce necessarie per queste parti per utilizzo finale, ma anche la pressione delle operazioni subacquee. SoSub ha valutato l'impermeabilità degli alloggiamenti stampati in Rigid 10K Resin, Tough 2000 Resin e Grey Resin anche a centinaia di metri di profondità. "Abbiamo preso un piccolo server commerciale da 100 euro e abbiamo stampato in 3D un alloggiamento. Ha superato in modo significativo le nostre aspettative, arrivando fino a 600 metri di profondità. È possibile realizzare un attuatore server sottomarino idoneo a immersioni di 600 metri in mezza giornata", afferma Lewis. Un altro involucro in Rigid 10K Resin è riuscito a superare i 1000 metri di profondità.

Uno dei principali vantaggi del workflow Formlabs è stata la stima delle prestazioni meccaniche delle resine Formlabs nel software Fusion 360 di Autodesk. "I dati dei materiali ingegneristici Formlabs vengono pubblicati per l'analisi FEI per la simulazione. Altri materiali non offrono questo vantaggio. Se un cliente vuole una stima della resistenza della parte, possiamo fornirgliela. In seguito potremo eseguire i test per confermare il dato", afferma Lewis.

Maggiore complessità per una maggiore semplicità

Le stampanti 3D Form 3L di SoSub consentono di progettare, testare e produrre parti per utilizzo finale a tenuta stagna e dimensionalmente accurate.

Oltre a ridurre costi e tempi di consegna, SoSub crea parti che non possono essere prodotte in modo tradizionale a causa della loro complessità. Ciò ha influenzato il loro approccio alla creazione di nuove parti. SoSub sfrutta la produzione additiva per ridurre il numero di singoli componenti in un assemblaggio per facilitarne gestione e funzionamento. "Parti che tradizionalmente si producono con la lavorazione meccanica sarebbero totalmente impossibili ed estremamente costose. Devi capovolgere il tuo modo di pensare e creare parti il più complesse possibile in un unico progetto per poi stampare. È possibile eliminare otto processi di produzione, rendendo più semplice e veloce sia l'assemblaggio che la progettazione", afferma Lewis.

Squid Lock: stampa 3D dal progetto all'utilizzo finale

La Tough 2000 Resin ha una buona resistenza e un'eccellente accuratezza dimensionale, quindi è perfetta per gli alloggiamenti a tenuta stagna del corpo principale dello Squid Lock.

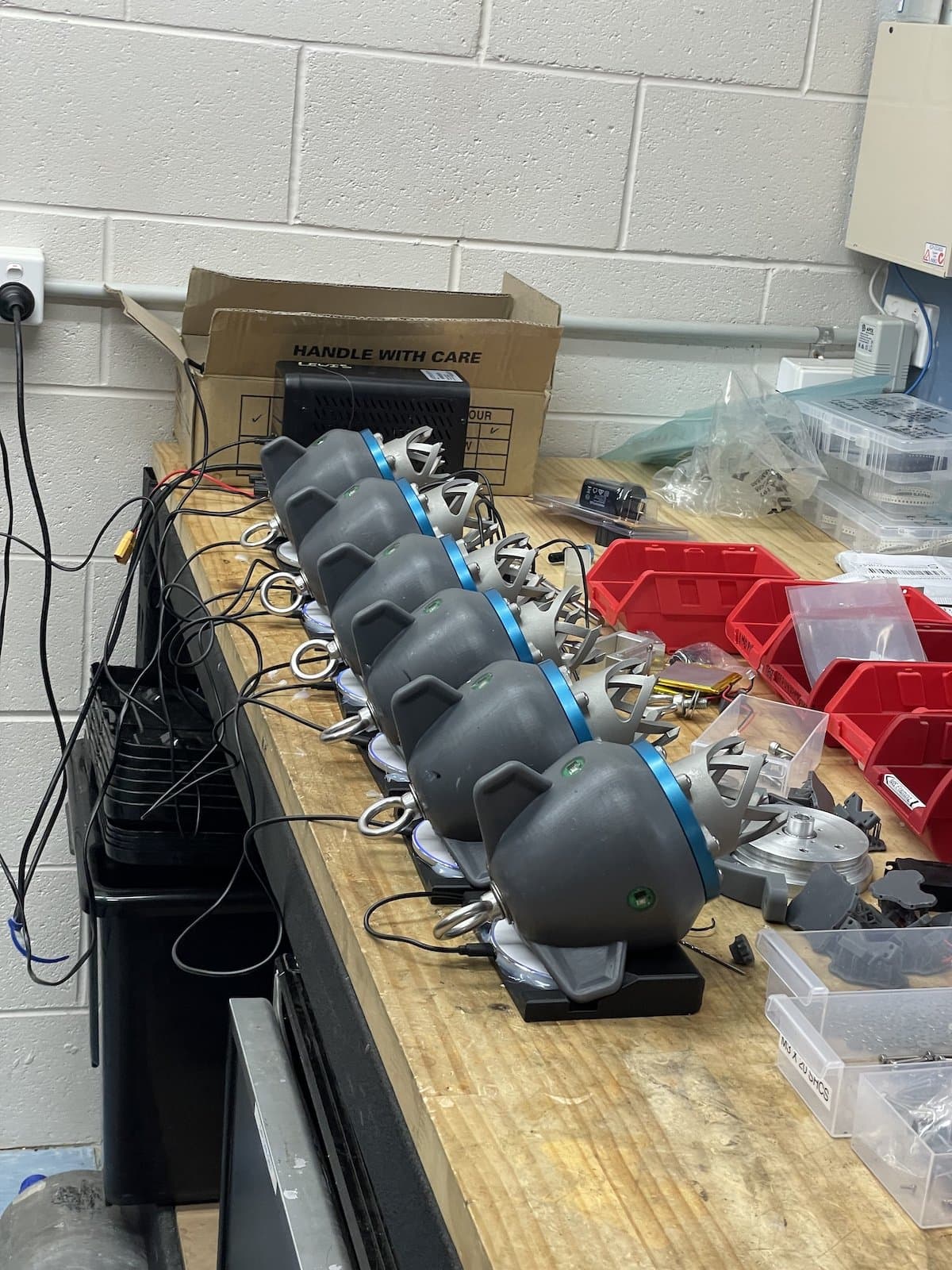

Lo Squid Lock assemblato è dotato di un alloggiamento stampato con la Form 3L in Tough 2000 Resin e denti metallici stampati in 3D in grado di agganciarsi alle reti.

La stampa 3D ha permesso a SoSub di trovare soluzioni creative a problemi complicati. Il team di SoSub è stato chiamato a lavorare in un allevamento ittico offshore fuori Melbourne per sviluppare un ROV per un'attività molto specifica. Le reti da pesca di grandi dimensioni devono essere dipanate dalle barche e distese in acqua, un lavoro di solito affidato a sommozzatori che richiede molta manodopera e operazioni ripetute. La difficoltà consisteva nel progettare un attuatore in grado di lavorare la rete galleggiante con la stessa destrezza delle mani umane e di agganciarsi a sufficienza. La risposta è stata lo Squid Lock di SoSub, una parte robotica che può nuotare fino a una rete, agganciarsi al tessuto galleggiante e quindi spostarlo, esercitando una forza di circa 400 kg, senza rischio di strappi o distacco.

"Siamo passati da un concept molto approssimativo alla lavorazione del prodotto finale in un mese e mezzo, con prototipi di prova stampati 3D in Grey Resin per i denti e Tough 2000 Resin per l'interno. La stampa 3D ci dà la certezza di poter realizzare una parte anche in tempi molto stretti e ci permette di prendere più rischi in termini di design", afferma Treloar.

SoSub ha consegnato all'azienda otto Squid Lock completamente funzionanti nel giro di due mesi. Il design finale ha denti stampati 3D in metallo, ma ha ancora l'interno in Tough 2000 Resin. "La Grey Resin è ottima per i dettagli, mentre la Tough 2000 Resin è un materiale piuttosto resistente, ideale per quando vogliamo una parte che abbia il livello di dettaglio della Grey Resin ma maggiore resistenza", spiega Lewis.

Piani digitali per il futuro

SoSub ha appena iniziato a rispondere all'enorme domanda di macchinari personalizzabili nel settore marittimo. Per il futuro, stanno guardando oltre le soluzioni complete. "Vogliamo arrivare a produrre centinaia di unità all'anno e useremo ancora la stampa 3D. Possiamo chiedere ai clienti di acquistare direttamente le stampanti e poi vendere loro i file, in modo che tutto possa essere realizzato in loco", afferma Treloar. Per ora, la base di clienti interessati soluzioni completamente stampate è ancora in crescita, ma Treloar e Lewis sono fiduciosi che la stampa 3D possa adattarsi a progetti nuovi e più complicati. "Usiamo le stampanti 3D per qualsiasi tipo di progetto. Siamo andati oltre il motivo per cui le abbiamo acquistate: hanno aperto la strada a nuove idee da realizzare", afferma Treloar.

Per scoprire di più su come stampare 3D alloggiamenti impermeabili, scarica il nostro whitepaper. Per scoprire la Form 3L, visita la nostra pagina.