La stereolitografia (SLA) è il processo di stampa 3D più comune. È diventata molto popolare grazie alla sua capacità di realizzare parti e prototipi per utilizzo finale ad alta accuratezza, isotropici ed ermetici. Le stampanti 3D SLA producono parti in un'ampia gamma di materiali con proprietà avanzate, finiture superficiali di qualità superiore e dettagli complessi.

In questa guida completa potrai scoprire come funzionano le stampanti 3D a resina, perché oggi migliaia di professioniste e professionisti usano questo processo e in che modo questi apparecchi possono essere utili per il tuo lavoro.

Cos'è la stampa 3D stereolitografica (SLA)?

La stereolitografia, nota anche come fotopolimerizzazione in vasca o stampa 3D a resina, è un processo di produzione additiva nel quale una fonte di luce trasforma la resina liquida in plastica indurita.

Rispetto a tutte le altre tecnologie di stampa 3D, la SLA offre una velocità impareggiabile, la migliore risoluzione e accuratezza, dettagli più precisi e finiture superficiali più lisce. Un altro vantaggio determinante della stampa 3D a resina è la varietà di materiali disponibili. Le aziende produttrici di materiali hanno creato formulazioni innovative per le resine SLA, con un'ampia gamma di proprietà ottiche, meccaniche e termiche in grado di imitare quelle delle termoplastiche standard, ingegneristiche e industriali.

I progressi della stampa 3D in termini di hardware, software e scienza dei materiali hanno reso la tecnologia SLA più accessibile e conveniente, consentendo alle aziende di cambiare il modo in cui si approcciano a prototipazione, test e produzione.

Le parti realizzate con la stampa 3D SLA vengono impiegate in ogni settore come prodotti per utilizzo finale, parti di ricambio industriali, supporti di produzione, attrezzature e molto altro. La finitura superficiale liscia e le tolleranze ridotte di queste parti le rendono ideali per l'utilizzo in assemblaggi in più parti, prodotti di consumo o parti per la verifica finale dei design.

Con l'introduzione di workflow accessibili e convenienti, le aziende di ogni dimensione sono riuscite a portare in-house la stampa 3D di alta qualità. Il ricorso a questa tecnologia ha aiutato centinaia di migliaia di professioniste e professionisti a ridurre i costi operativi, migliorare l'efficienza e creare modelli di business completamente nuovi.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Come funziona la stampa 3D SLA?

La stampa 3D SLA utilizza una fonte di luce per polimerizzare (indurire) la resina liquida contenuta in una vasca o un serbatoio e ottenere oggetti tridimensionali. La fonte di luce delle stampanti 3D SLA tradizionali con funzionamento dall'alto verso il basso era posizionata sopra la vasca di resina liquida. Nella stereolitografia invertita, introdotta per la prima volta nel 2011 dai cofondatori di Formlabs Max Lobovsky, David Cranor e Natan Linder, la fonte di luce si trova sotto la vasca di resina. La sezione trasversale viene tracciata sullo strato di resina inferiore, che viene riempito quando la piattaforma di stampa si solleva e fa passare la resina liquida sotto lo strato precedentemente polimerizzato.

L'invenzione della stereolitografia invertita è stata preceduta da diverse importanti innovazioni, tra cui il serbatoio resina con fondo trasparente (e in seguito flessibile). Questo nuovo design ha favorito lo sviluppo di stampanti 3D con tecnologia SLA invertita più grandi, perché le forze di distacco risultavano attenuate dalla superficie flessibile.

Le stampanti 3D SLA usano la luce per polimerizzare materiali termoindurenti e reattivi alla luce chiamati "resine". Quando le resine SLA vengono esposte alla luce con una determinata lunghezza d'onda, brevi catene molecolari si uniscono, polimerizzando monomeri e oligomeri in geometrie rigide o flessibili.

Nell'ultimo decennio sono stati sviluppati nuovi tipi di processi di stampa 3D a resina, che si differenziano principalmente per il tipo di fonte di luce impiegata. Tra questi ci sono la stereolitografia (SLA) basata su laser, l'elaborazione digitale della luce (DLP) e la stereolitografia mascherata (MSLA), comunemente chiamata anche "stampa 3D LCD".

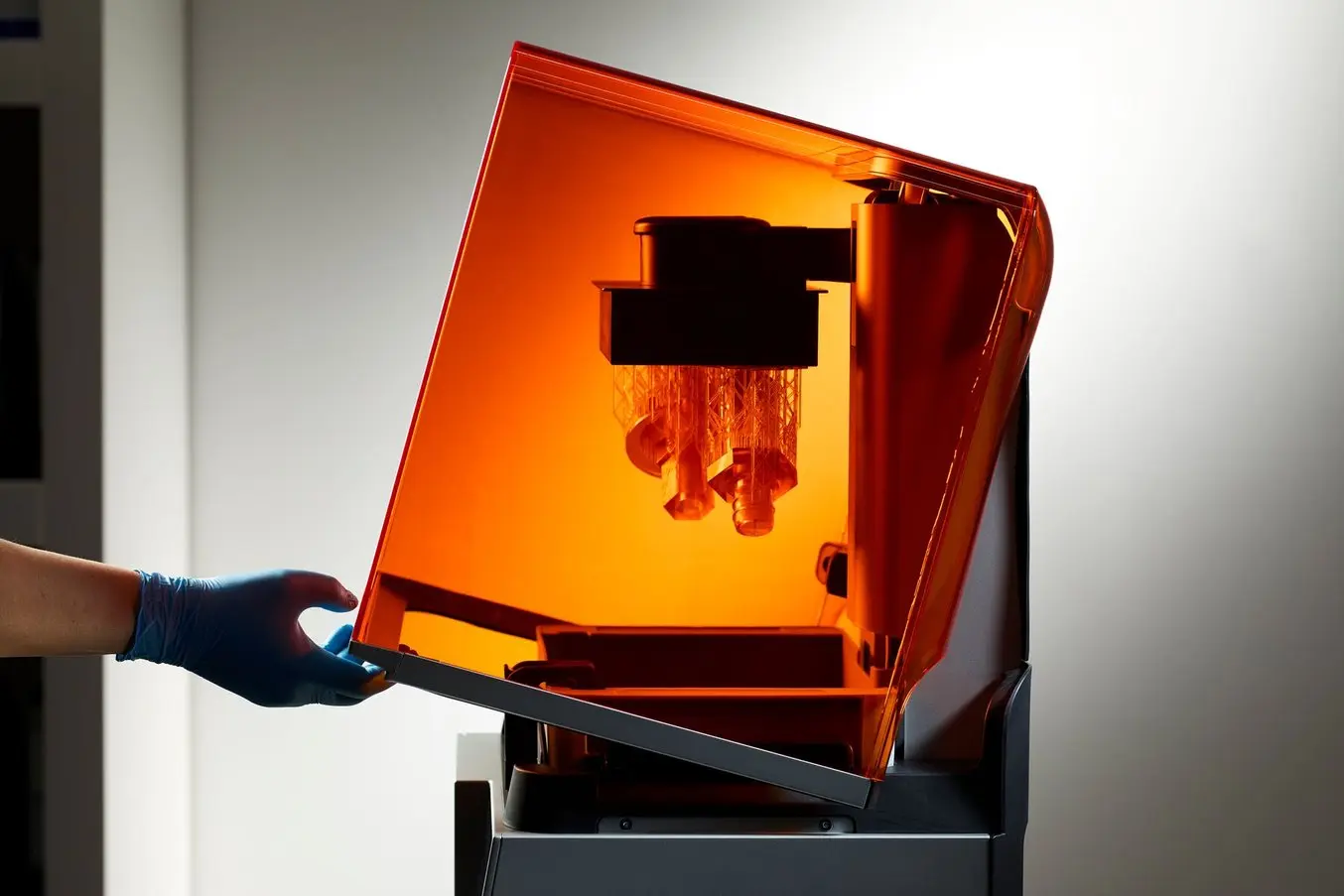

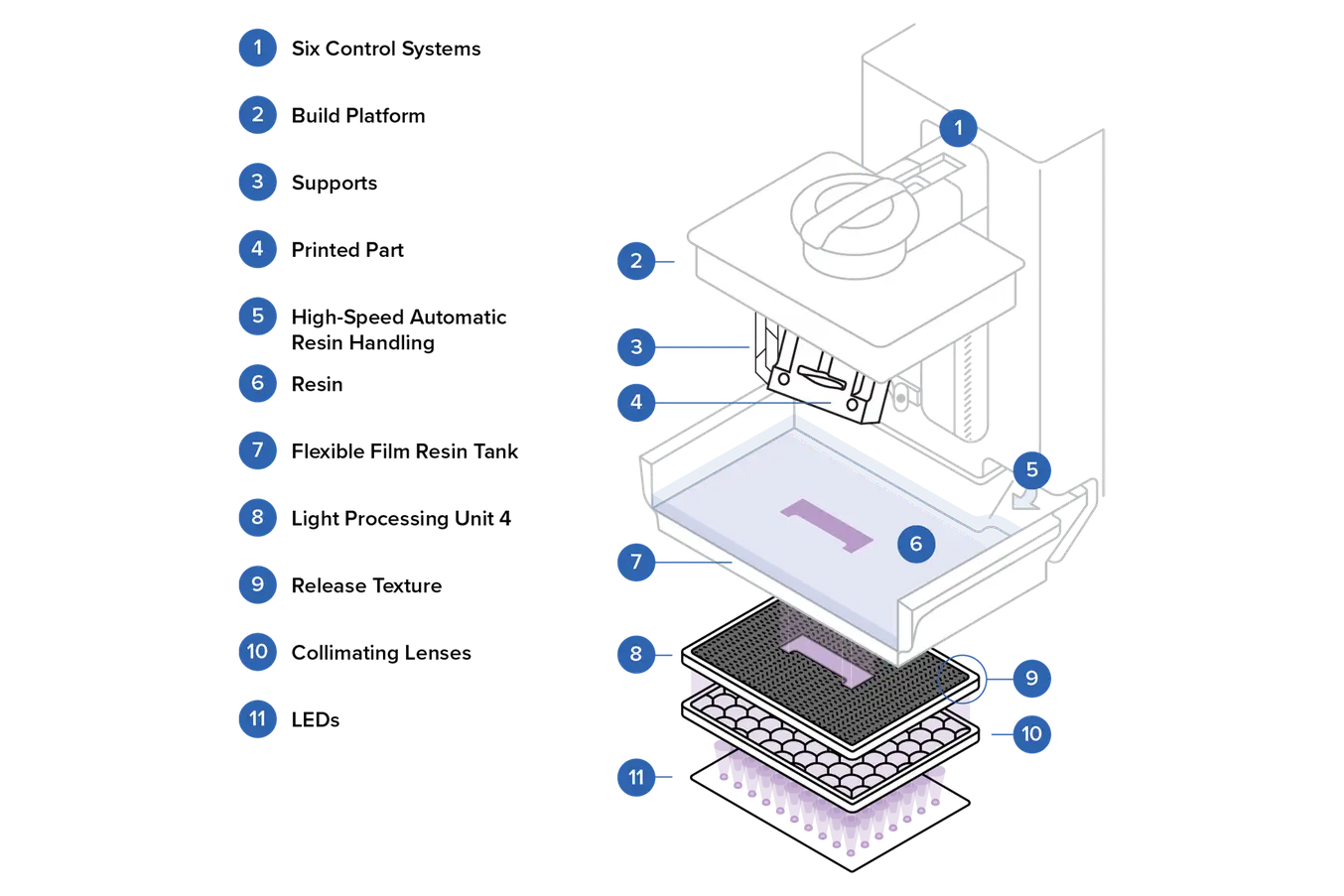

Rappresentazione grafica del motore di stampa Low Force Display (LFD)™ di Formlabs, forma avanzata di stampa 3D MSLA.

Indipendentemente dalla direzione o dal tipo di fonte di luce, il workflow della stampa 3D SLA è molto semplice. Una volta terminata la stampa, occorre lavare la parte con alcool o etere per rimuovere la resina liquida in eccesso dalla superficie. Successivamente, a seconda del materiale, può essere necessario un passaggio di polimerizzazione post-stampa affinché la parte raggiunga le proprietà ottimali del materiale. Inoltre, per applicazioni specifiche o ragioni estetiche, è possibile utilizzare altri metodi di polimerizzazione post-stampa come colorazione, rivestimento o placcatura.

Breve storia della stereolitografia

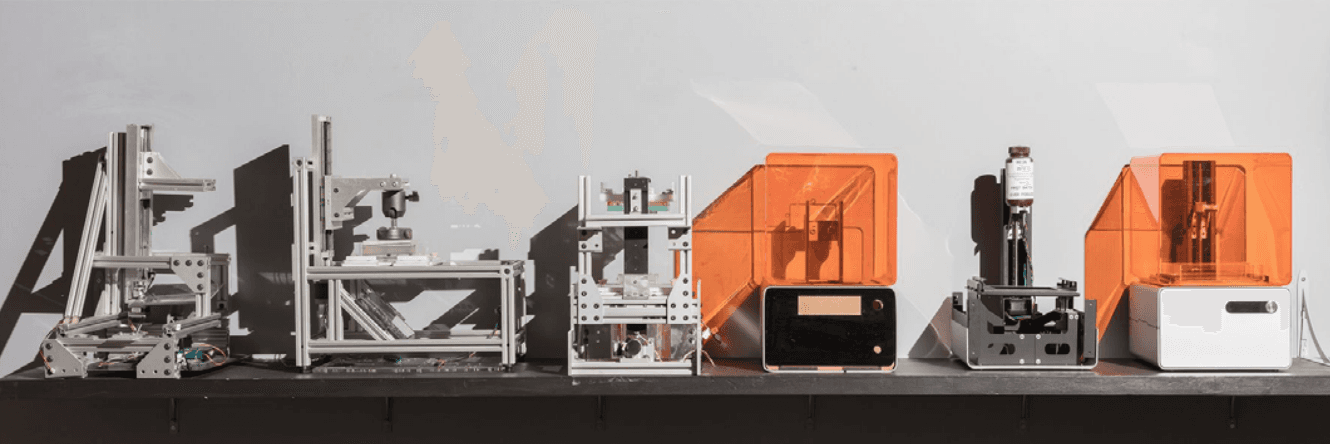

Il processo della stereolitografia è nato all'inizio degli anni '80, quando il ricercatore giapponese Hideo Kodama ha inventato il moderno approccio alla stereolitografia su strati, che usa la luce ultravioletta per polimerizzare polimeri fotosensibili. Il termine stereolitografia è stato coniato da Charles (Chuck) W. Hull, che ha brevettato questa tecnologia nel 1986 e ha fondato 3D Systems per commercializzarla. Hull ha descritto il metodo della creazione di oggetti 3D come "stampa" di sottili strati in successione di un materiale polimerizzabile con una luce ultravioletta. Le prime stampanti 3D SLA erano sistemi industriali di grandi dimensioni, con prezzi spesso superiori ai 100 000 € e che richiedevano infrastrutture e manutenzione complesse.

Tuttavia, la SLA non è stata la prima tecnologia di stampa 3D a diventare popolare. Quando alla fine degli anni 2000 hanno iniziato a scadere i brevetti per diversi tipi di tecnologie di stampa 3D, l'introduzione delle stampanti 3D a modellazione a deposizione fusa (FDM) di piccolo formato ha ampliato l'accesso alla produzione additiva. Sebbene questa tecnologia conveniente basata sull'estrusione abbia dato il via alla prima ondata di consapevolezza con conseguente adozione della stampa 3D, gli apparecchi FDM non soddisfacevano la vasta gamma di esigenze professionali.

Stampanti 3D SLA desktop: una rivoluzione per il mercato

Le stampanti 3D SLA desktop di piccolo formato hanno reso accessibile la stampa 3D ad alta risoluzione a chi era alla ricerca di una soluzione meno ingombrante e più conveniente rispetto ai sistemi monolitici industriali. La Form 1, la prima soluzione con stereolitografia invertita disponibile sul mercato, ha reso possibile l'utilizzo di questa tecnologia avanzata da parte di clienti di ogni tipo e con qualsiasi budget.

Prototipi della Form 1, la prima stampante 3D SLA desktop.

Formlabs ha commercializzato la Form 2 nel 2015 e, con il successivo lancio di una più ampia gamma di materiali, la stampa 3D SLA è diventata molto più accessibile in ambito professionale per diverse applicazioni. Nel 2019, Formlabs ha introdotto la Low Force Stereolithography™ (LFS) come tecnologia alla base delle stampanti 3D SLA Form 3 e Form 3L, dotate di un serbatoio resina dal fondo flessibile che consente di staccare la parte polimerizzata riducendo drasticamente le forze esercitate sulle parti.

Queste nuove capacità hanno ampliato l'accesso alla stampa 3D per un'ampia gamma di applicazioni personalizzate ad alta precisione in diverse discipline, tra cui ingegneria, design di prodotto, produzione, odontoiatria, gioielleria e molti altri settori.

Con l'aumento progressivo delle applicazioni, la tecnologia è diventata sempre più popolare e ampiamente accettata. Attualmente, la stereolitografia è uno dei tre processi di stampa 3D più utilizzati per le materie plastiche, insieme alla modellazione a deposizione fusa (FDM) e alla sinterizzazione laser selettiva (SLS). Le successive iterazioni hanno reso gli apparecchi della serie Form le stampanti 3D a resina professionali più diffuse al mondo, con 140 000 unità vendute e oltre 400 milioni di parti stampate fino al 2024.

Motore di stampa LFD: un nuovo capitolo

Nel 2024 la stampa 3D a resina di Formlabs è diventata ancora più accessibile ed efficiente, grazie al lancio della stampante 3D desktop Form 4 e della sua versione per materiali biocompatibili Form 4B, nonché degli apparecchi 3D a resina di grande formato Form 4L e Form 4BL. Le più recenti iterazioni delle stampanti 3D a resina della serie Form di Formlabs si basano su un motore di stampa MSLA di nuova generazione, il Low Force Display™ (LFD).

L'accessibilità e la convenienza degli apparecchi desktop e da banco ad alta potenza hanno reso possibile lo sviluppo di nuove modalità di produzione. Le aziende possono incrementare il rendimento della stampa 3D, portare in-house la catena di fornitura e aumentare flessibilità e adattabilità nel caso di condizioni di mercato incerte. L'aggiunta di nuovi materiali consente di aprire le porte a nuove applicazioni.

Elemento centrale del motore di stampa LFD è l'unità di retroilluminazione. La fonte di luce ad altissima potenza utilizza LED e lenti di collimazione per proiettare un'area luminosa uniforme. Passando attraverso la serie di lenti, la luce risulta maggiormente collimata (parallela) e uniforme, eliminando i punti scuri o luminosi.

Da questo punto, la luce passa attraverso la Light Processing Unit (LPU) 4, dove filtri e maschere modellano la luce per darle la forma dello strato stampato. Una volta che la luce raggiunge la resina liquida all'interno del serbatoio, l'intera area si trasforma in uno strato solido. A questo punto, la piattaforma di stampa viene sollevata rispetto alla resina e un asse Z di precisione stacca lo strato dal fondo del serbatoio.

In passato, le forze di distacco rappresentavano un ostacolo significativo nella stampa 3D a resina, poiché costringevano a sacrificare qualità delle parti, affidabilità o velocità di stampa nella scelta di un apparecchio. Nella Form 4 e Form 4L, le forze di distacco sono ridotte al minimo grazie al serbatoio resina con film di rivestimento flessibile riprogettato e a un nuovo film di rilascio ottico brevettato con struttura ruvida, che introduce un flusso d'aria per impedire che si crei un effetto ventosa tra il serbatoio resina e la LPU.

Dimostrazione di prodotto: Form 4

Scopri come la Form 4 può aiutarti a raggiungere nuovi livelli di produttività e innovazione grazie alla sua velocità, accuratezza e affidabilità senza pari.

Dimostrazione di prodotto: Form 4L

Scopri come la Form 4L, la nuova stampante 3D a resina di grande formato di Formlabs, potenzia al massimo velocità, accuratezza e affidabilità della Form 4.

Workflow per la stampa 3D SLA

1. Progettazione

Usa un software CAD o scansiona in 3D i dati per progettare il tuo modello ed esportalo in un file 3D stampabile (formato OBJ o STL).Importa il design digitale nel software di preparazione alla stampa per specificare le impostazioni di stampa e suddividere il modello digitale in strati. Il software di preparazione alla stampa di Formlabs, PreForm, è gratuito e in grado di creare supporti e orientamenti di stampa automatizzati.

Le persone più esperte possono progettare in modo specifico per la SLA o eseguire passaggi come la creazione di parti cave per risparmiare materiale.

Guida di progettazione per la serie Form 4

Una buona stampa 3D inizia con un modello ben progettato. Segui le nostre buone pratiche per ottimizzare i design e ridurre gli errori di stampa.

2. Stampa

Il software di preparazione alla stampa invia il progetto alla stampante, solitamente tramite Wi-Fi, Ethernet o USB.

Le stampanti con tecnologia SLA invertita utilizzano serbatoi e piattaforme di stampa rimovibili, che consentono di sostituire i materiali e di avviare una nuova stampa facilmente. Le stampanti SLA più avanzate, come quelle della serie Form di Formlabs, utilizzano anche un sistema di cartucce che riempie automaticamente il materiale durante la stampa. Questo significa che, dopo aver confermato rapidamente l'impostazione corretta, ha inizio il processo di stampa vero e proprio e l'apparecchio può lavorare senza supervisione fino alla fine del processo.

Dashboard consente inoltre di gestire in remoto stampanti, materiali e team per le stampanti 3D SLA di Formlabs.

3. Post-elaborazione

La rimozione delle parti dalla piattaforma delle stampanti 3D SLA può avvenire con diversi metodi, la maggior parte dei quali è manuale e richiede la raschiatura. La Build Platform Flex e la Build Platform Flex L di Formlabs facilitano e velocizzano la rimozione delle parti dalla piattaforma di stampa, riducendo la manodopera e migliorando la qualità delle parti evitando scheggiature o graffi.

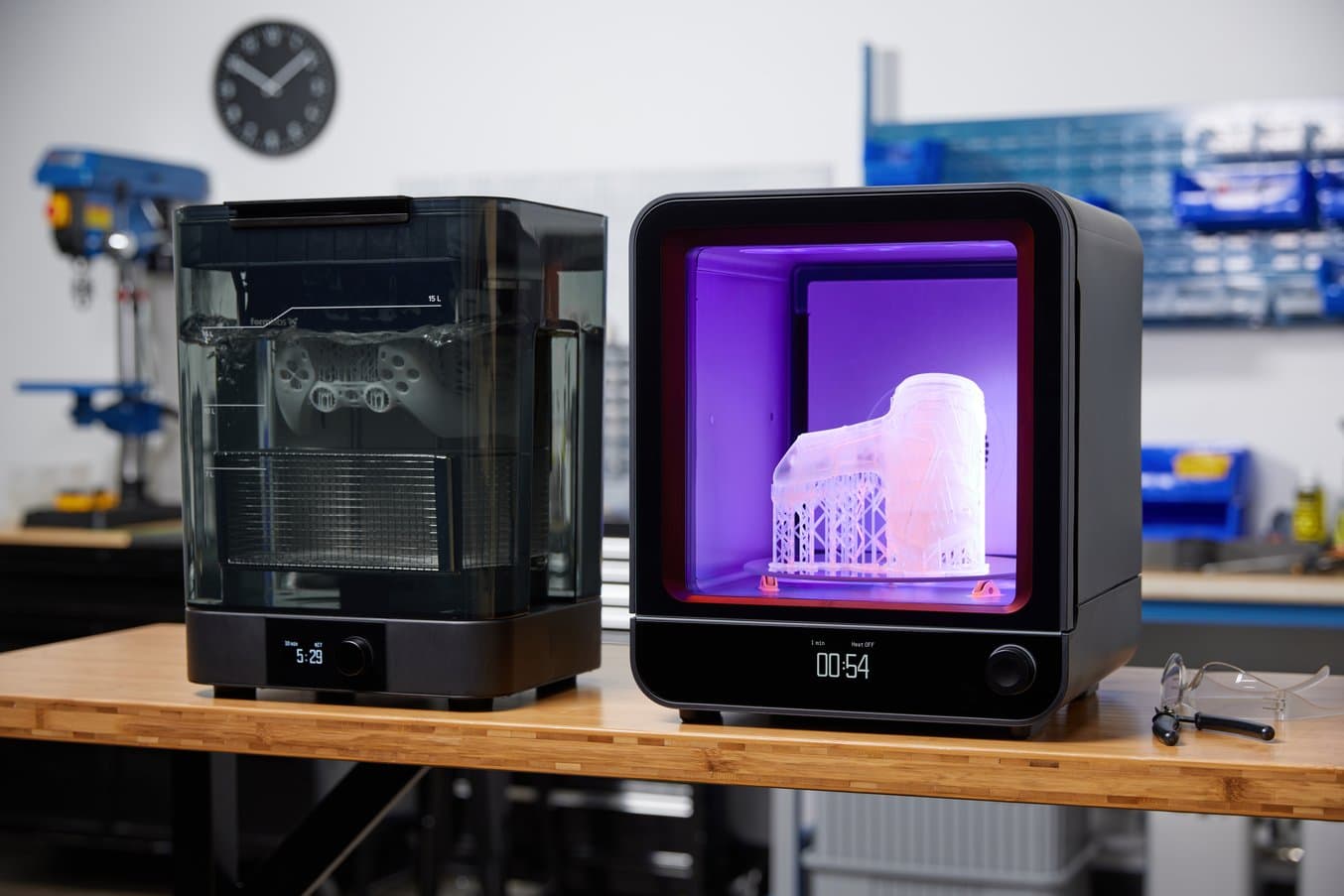

Dopo la rimozione dalla piattaforma di stampa, le parti hanno bisogno di essere lavate in alcool isopropilico o etere per eliminare eventuali tracce di resina non polimerizzata dalla superficie. La Form Wash e la Form Wash L di grande formato di Formlabs sono state progettate per semplificare il processo di lavaggio, poiché rimuovono facilmente la resina in eccesso e riducono la durata complessiva della post-elaborazione.

Dopo aver lavato e asciugato le parti, alcuni materiali necessitano di polimerizzazione post-stampa, un processo che consente di migliorare la resistenza e le prestazioni delle parti, affinché raggiungano le proprietà ottimali del materiale. La Form Cure e la Form Cure L di grande formato sono in grado di controllare con precisione temperatura e luce per garantire una polimerizzazione uniforme e ad alta intensità.

La Form Wash (a sinistra) pulisce automaticamente e accuratamente le parti stampate in 3D in resina grazie all'agitazione migliorata. La Form Cure (a destra) è in grado di eseguire la polimerizzazione post-stampa di parti stampate in 3D in resina con un'uniformità senza precedenti e in soli 60 secondi.

Infine, rimuovi i supporti dalle parti e leviga i segni lasciati dai supporti per una finitura omogenea. Le parti stampate in stereolitografia possono essere facilmente sottoposte a lavorazione meccanica, trattate con primer, verniciate e assemblate per applicazioni e finiture specifiche.

Alcune parti possono essere sottoposte a ulteriori passaggi, come levigazione, rivestimento, placcatura o sabbiatura. Questi metodi di post-elaborazione avanzata delle stampe 3D in resina consentono di ottenere diversi risultati: possono rendere le parti più adatte alle applicazioni in ambienti esterni grazie alla protezione dai raggi UV, ma anche aumentarne la resistenza meccanica mediante galvanizzazione o rivestimento con una soluzione ceramica come il Cerakote.

I rivestimenti come Cerakote possono rinforzare le parti realizzate con la stampa 3D SLA e renderle più robuste, resistenti ed esteticamente gradevoli.

Affidabilità testata in modo indipendente della Form 4 e di altre stampanti 3D a resina

Un'azienda indipendente leader mondiale dei test sui prodotti ha misurato per la Form 4 di Formlabs un tasso di riuscita della stampa del 98,7%. Per leggere una descrizione dettagliata della metodologia del test e i risultati completi, scarica il nostro whitepaper.

Perché scegliere la stampa 3D SLA?

La stampa 3D SLA viene scelta in ambito professionale per la sua capacità di produrre velocemente parti con dettagli precisi, finiture superficiali lisce, precisione eccellente, accuratezza elevata, attributi meccanici superiori, isotropia, ermeticità e versatilità dei materiali.

Velocità e rendimento

Confronto delle velocità di stampa: connettore elettrico

| Stampa 3D FDM | Stampa 3D SLA | Stampa 3D SLS | |

|---|---|---|---|

| 1 assemblaggio (2 parti) | 2 ore e 38 minuti | 1 ora e 3 minuti | 3 ore e 30 minuti di stampa (6 ore e 27 minuti di raffreddamento) |

| 50 assemblaggi (100 parti) | 84 ore | 13 ore e 2 minuti | 12 ore e 59 minuti di stampa (13 ore e 49 minuti di raffreddamento) |

Stampanti e parametri di stampa a confronto:

- Stampante 3D FDM: Bambu Lab X1, PLA base, spessore dello strato di 120 micron, densità di riempimento del 15%

- Stampante 3D SLA: Form 4, Grey Resin, spessore dello strato di 100 micron

- Stampante 3D SLS: Fuse 1+ 30W, Nylon 12 Powder, spessore dello strato di 110 micron

Sempre più aziende scelgono la stampa 3D sia per la produzione che per l'iterazione rapida, pertanto la velocità è un fattore di primaria importanza nella scelta di una tecnologia di stampa 3D. Sebbene siano stati compiuti progressi nella velocità di stampa 3D con tutte le tecnologie, la stampa 3D SLA detiene il primato del processo più veloce in assoluto.

Alcuni processi di stampa 3D a resina sono più veloci di altri; generalmente la SLA basata su laser polimerizza ogni strato più lentamente rispetto alle tecnologie DLP o MSLA (LCD), che sono in grado di polimerizzare un'intera sezione trasversale con un'unica rapida esposizione alla fonte di luce.

Per Formlabs offrire velocità di stampa leader del settore è una priorità. La Form 4 e la Form 4L sono state progettate per stampare a una velocità di 100 mm all'ora con materiali appositamente sviluppati, come la Fast Model Resin. La maggior parte delle stampe realizzate con la Form 4 viene completata in meno di due ore qualunque sia il materiale utilizzato, il che consente di eseguire più iterazioni al giorno.

La stampa 3D SLA di grande formato apre la strada al design e all'ingegneria di parti di dimensioni umane e, grazie alla Form 4L, non è più necessario rinunciare alla velocità. La maggior parte dei progetti con la Form 4L viene completata in meno di sei ore. Anche nel caso di parti che raggiungono l'altezza massima della stampante o di cicli di produzione a volumi elevati, con parti che occupano l'intera piattaforma di stampa, il processo può essere completato in meno di un giorno e rende possibili le iterazioni in giornata.

Confronto della velocità di stampa: prototipo di sellino Radio Flyer

| Stampa 3D FDM | Stampa 3D SLA | |

|---|---|---|

| Tempo di stampa | 42 ore e 3 minuti | 2 ore e 37 minuti |

Stampanti e parametri di stampa a confronto:

- Stampante 3D FDM: Ultimaker S7, PLA, spessore dello strato 100 micron, densità di riempimento del 20%

- Stampante 3D SLA: Form 4, Fast Model Resin, spessore dello strato 200 micron

Nel tempo, questa velocità offre vantaggi straordinari in termini di rendimento. La velocità della Form 4 e della Form 4L è simile a quella delle tecnologie ad alto rendimento, come lo stampaggio a iniezione. La realizzazione di progetti che occupano intere camere di stampa nel giro di poche ore e più volte al giorno è in grado di eguagliare il rendimento di un apparecchio per lo stampaggio a iniezione con volumi medi, ma senza l'elevato costo iniziale delle attrezzature.

Versatilità dei materiali

La SLA offre la più ampia gamma di materiali tra cui scegliere per la stampa 3D in plastica.

Le resine SLA sono incredibilmente versatili e disponibili in centinaia di formulazioni diverse. Possono essere morbide o dure, rinforzate con materiali secondari quali vetro o ceramica o dotate di proprietà meccaniche come elevata temperatura di distorsione termica o resistenza agli urti. Possono essere formulate per un'applicazione specifica, come le protesi dentali, o essere simili ai materiali finali per la prototipazione, ideati per resistere a test approfonditi e offrire ottime prestazioni se sottoposti a sollecitazioni.

Molte aziende produttrici di stampanti SLA formulano e producono anche resine da utilizzare nei loro sistemi chiusi proprietari, altre offrono piattaforme aperte che permettono di usare qualsiasi resina e altre ancora consentono di usare resine di terze parti.

Trattandosi di resine formulate specificamente per le stampanti 3D SLA, non sono del tutto paragonabili alle termoplastiche più conosciute, come il nylon o l'ABS, utilizzate nei metodi tradizionali di produzione di plastica, come lo stampaggio a iniezione. Anche se per capire quale sia la resina migliore per un'applicazione specifica può essere necessario svolgere dei test e leggere schede tecniche e manuali operativi, esiste una resina SLA per quasi tutte le applicazioni possibili: l'enorme varietà di proprietà meccaniche ed estetiche disponibili rende facile la creazione di un workflow ottimizzato ed efficiente.

Guida ai materiali della Form 4

Scopri di più sui materiali ad alte prestazioni disponibili per la Form 4 e su come trovare quello giusto per la tua applicazione.

Accuratezza e precisione

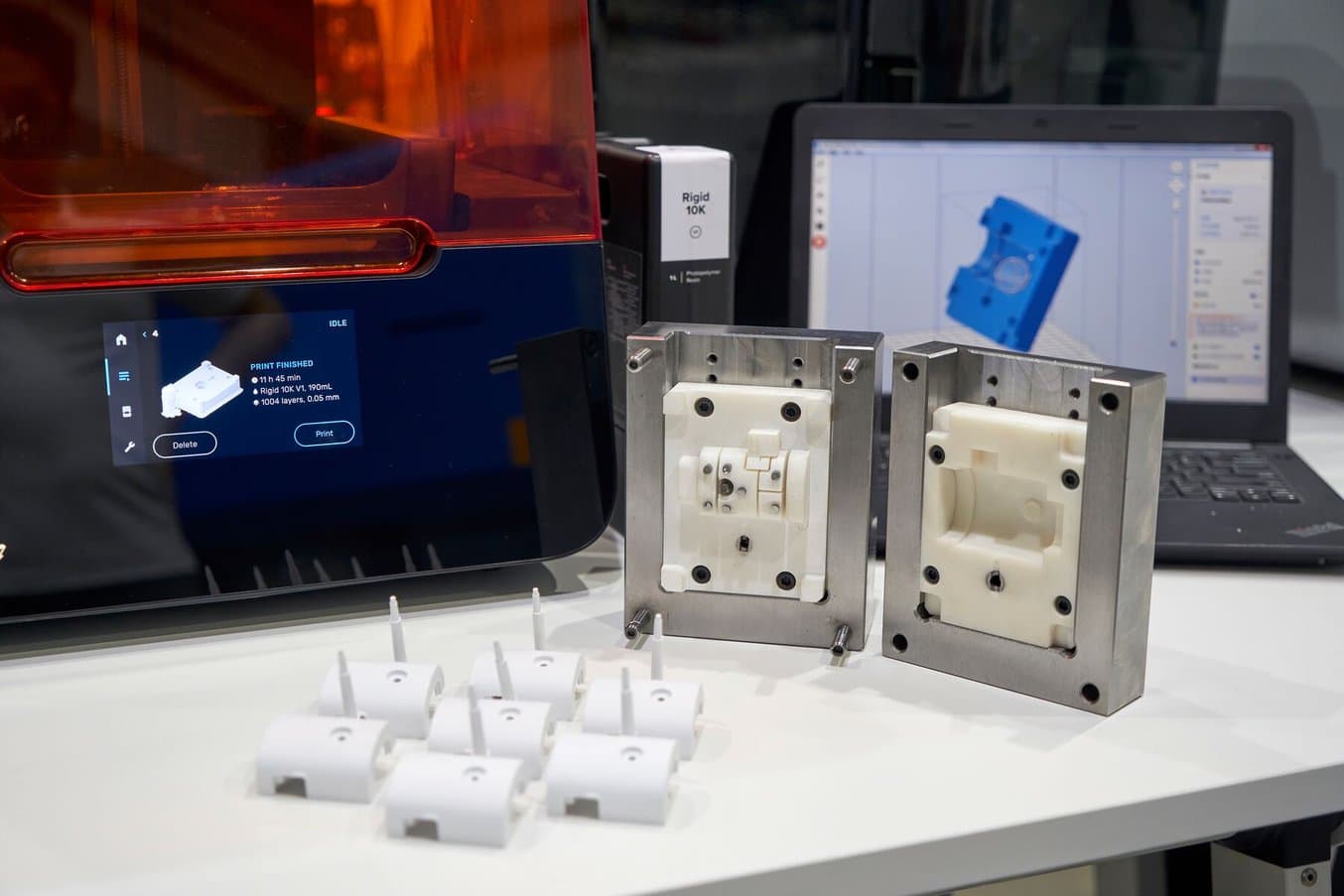

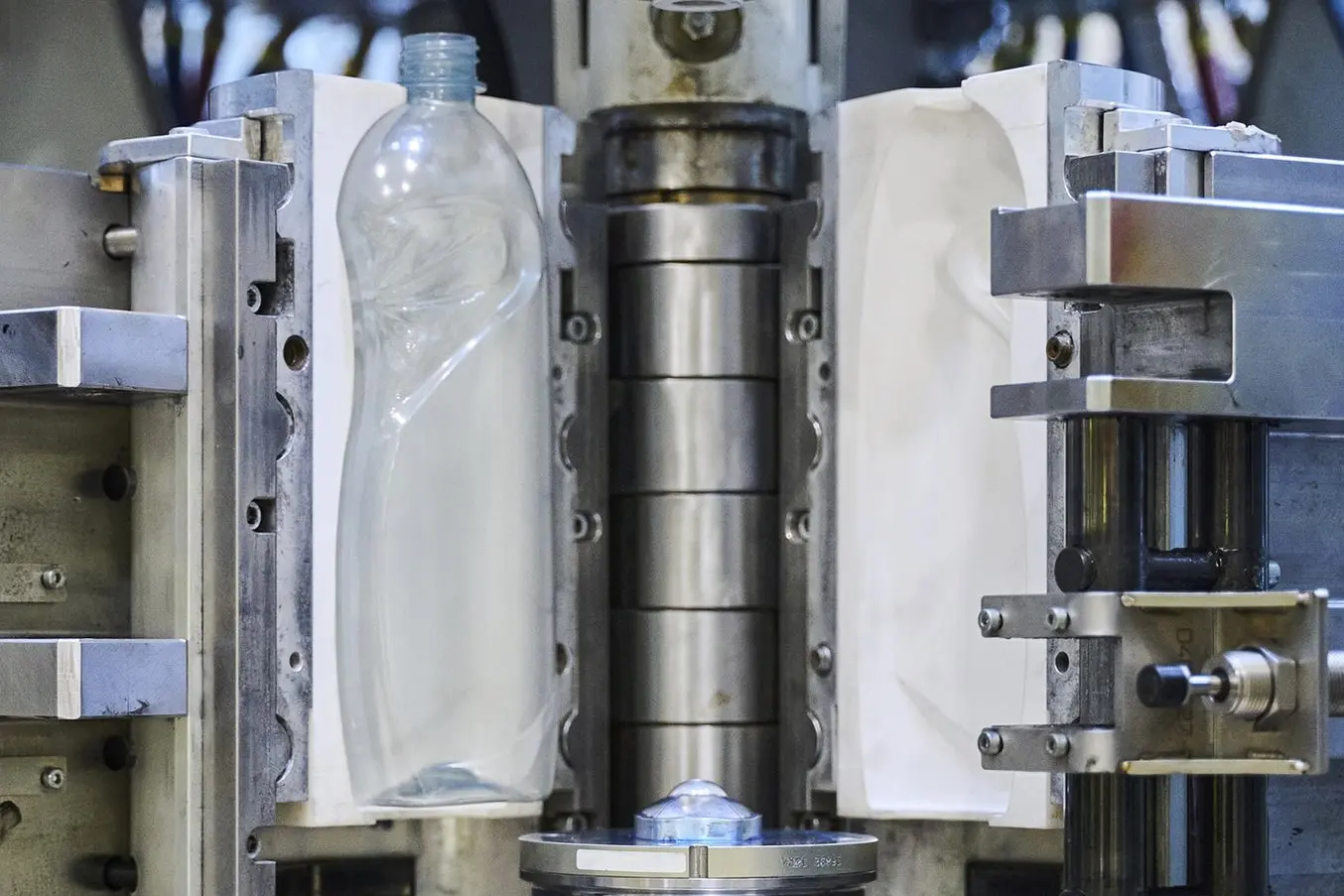

Gli stampi realizzati in 3D per lo stampaggio per stiramento e soffiaggio (SBM) con la Rigid 10K Resin hanno superfici lisce e un'elevata precisione dimensionale, che consentono di creare flaconi pressoché identici a quelli realizzati con i tradizionali stampi in acciaio.

Accuratezza e precisione sono fattori fondamentali per tutti i settori, dalla produzione all'odontoiatria, e la stampa SLA è una delle soluzioni di stampa 3D più accurate attualmente sul mercato.

Il termine "accuratezza" si riferisce al grado di corrispondenza con le dimensioni del modello CAD, mentre la "precisione" indica la frequenza con cui è possibile produrre la stessa dimensione. Per quanto riguarda l'accuratezza, le stampanti 3D SLA professionali si collocano a metà strada tra quella offerta dalla lavorazione meccanica standard e da quella della lavorazione meccanica ad alta precisione. Tuttavia, l'accuratezza può variare a seconda dell'azienda produttrice della stampante e può dipendere dal tipo di fonte di luce polimerizzante, dalla qualità dei componenti e dall'ingegneria e dalla calibrazione necessarie per garantire il funzionamento di tali componenti. L'accuratezza dipende anche dal materiale: quelli rigidi sono più accurati e facili da stampare rispetto a quelli flessibili.

La Form 4/B e la Form 4L/4BL, ad esempio, possono sfruttare la Precision Model Resin, un materiale ad alta accuratezza adatto alla creazione di modelli di protesi, per stampare parti in cui più del 99% della superficie stampata corrisponde al modello digitale, con uno scarto entro i 100 μm. Per i modelli più grandi (con particolari di 81-150 mm), le tolleranze dimensionali XY sono generalmente pari a ±0,3% (limite inferiore: ±0,15 mm) utilizzando la Grey Resin.

L'ambiente di stampa riscaldato e chiuso delle stampanti 3D SLA di Formlabs garantisce condizioni pressoché identiche per ogni stampa. L'accuratezza ottimizzata è dovuta anche alla temperatura di stampa più bassa rispetto alle tecnologie basate sulle termoplastiche, che fondono le materie prime. Poiché la stereolitografia usa la luce al posto del calore, il processo di stampa avviene in condizioni termiche vicine alla temperatura ambiente e le parti stampate non sono soggette a dilatazione termica o difetti dovuti al restringimento.

Il motore di stampa LFD della Form 4 e della Form 4L, in particolare il display a cristalli liquidi ad alta risoluzione e le lenti di collimazione incluse nella LPU 4, crea sezioni trasversali estremamente accurate per ogni parte. Le forze di distacco ridotte permesse dal film di rilascio e dal serbatoio resina con film di rivestimento flessibile rendono l'accuratezza ripetibile e consentono di ottenere parti molto precise.

Dettagli precisi e finitura superficiale liscia

Le stampanti 3D a resina creano parti con una finitura superficiale liscia, rendendo quasi invisibili le linee degli strati anche su particolari complessi, come i bordi curvi.

Le stampanti 3D SLA sono considerate lo standard di riferimento per la creazione di parti con finiture superficiali lisce e particolari precisi. Le parti stampate in 3D in resina riescono facilmente a raggiungere un aspetto paragonabile a quello dei metodi di produzione tradizionali, come lo stampaggio a iniezione, con una post-elaborazione quasi nulla. Al contrario, le parti realizzate con la stampa 3D FDM presentano spesso linee degli strati visibili, mentre quelle realizzate con la stampa 3D SLS hanno spesso una superficie granulosa e leggermente ruvida.

La finitura superficiale delle parti realizzate con la stampa 3D SLA permette di creare prodotti per utilizzo finale con l'aspetto e la consistenza di beni di consumo prodotti in massa. Inoltre, la stampa 3D SLA rende possibili processi secondari come la creazione rapida di attrezzature.

Le stampanti 3D SLA consentono inoltre di ottenere particolari più precisi e dimensioni minime inferiori rispetto alle stampanti 3D FDM, in maniera analoga alle stampanti 3D SLS. La luce utilizzata nelle stampanti 3D a resina può essere controllata in modo molto più preciso rispetto all'estrusore per filamenti e quindi creare particolari più piccoli o pareti più sottili. Inoltre, le fonti di luce delle stampanti SLA possono avere una potenza inferiore a quella dei laser necessari per fondere la polvere nelle stampanti 3D SLS, e quindi sono in grado di polimerizzare con maggiore precisione, creando particolari più piccoli.

Mentre le parti realizzate con la stampa 3D FDM tendono ad avere linee degli strati visibili e potrebbero mostrare inaccuratezze in caso di dettagli complessi, le parti stampate sugli apparecchi SLA presentano bordi ben definiti, una finitura superficiale liscia e linee di strato poco visibili.

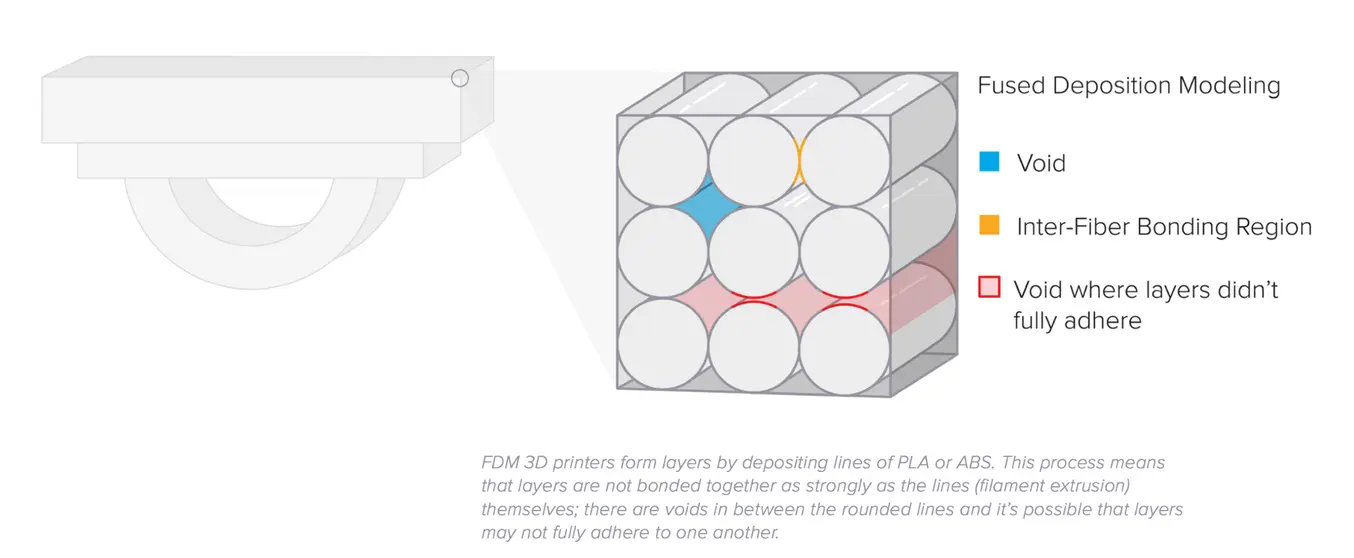

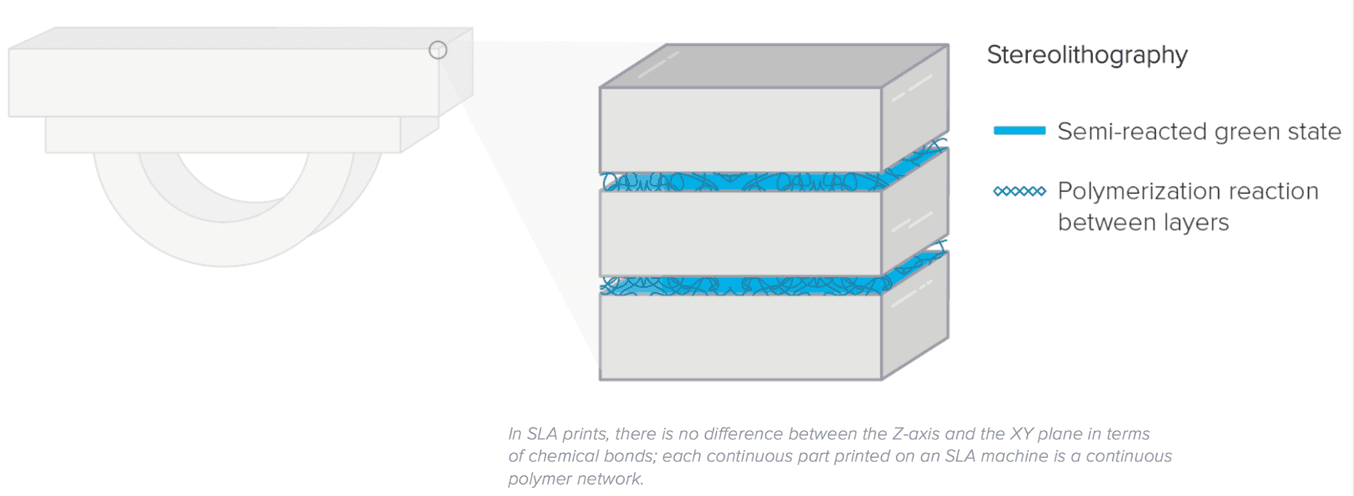

Isotropia

Dal momento che la stampa 3D crea le parti uno strato alla volta, le stampe completate possono presentare differenze in termini di resistenza in base all'orientamento della parte relativa al processo di stampa, con proprietà diverse sugli assi X, Y e Z.

I processi di stampa 3D a estrusione come la FDM sono noti per essere anisotropici, a causa delle differenze fra uno strato e l'altro generate dal processo di stampa. L'anisotropia limita l'utilità della FDM per alcune applicazioni o richiede maggiori modifiche alla geometria della parte per compensarla.

Al contrario, le stampanti 3D SLA creano parti altamente isotropiche. Il raggiungimento dell'isotropia della parte si basa su una serie di fattori che possono essere controllati rigorosamente integrando la chimica dei materiali nel processo di stampa. Durante la stampa, i componenti della resina formano legami covalenti, ma strato dopo strato, la parte rimane in uno stato di semi-reazione definito "grezzo".

Allo stato grezzo, la resina trattiene gruppi polimerizzabili che possono formare legami fra uno strato e l'altro, conferendo isotropia e ermeticità alla parte al momento della polimerizzazione finale. A livello molecolare, non c'è differenza fra i piani X, Y o Z. Ciò genera parti con prestazioni meccaniche prevedibili, una caratteristica fondamentale per applicazioni come dime e fissaggi, parti per utilizzo finale e prototipi funzionali.

Ermeticità

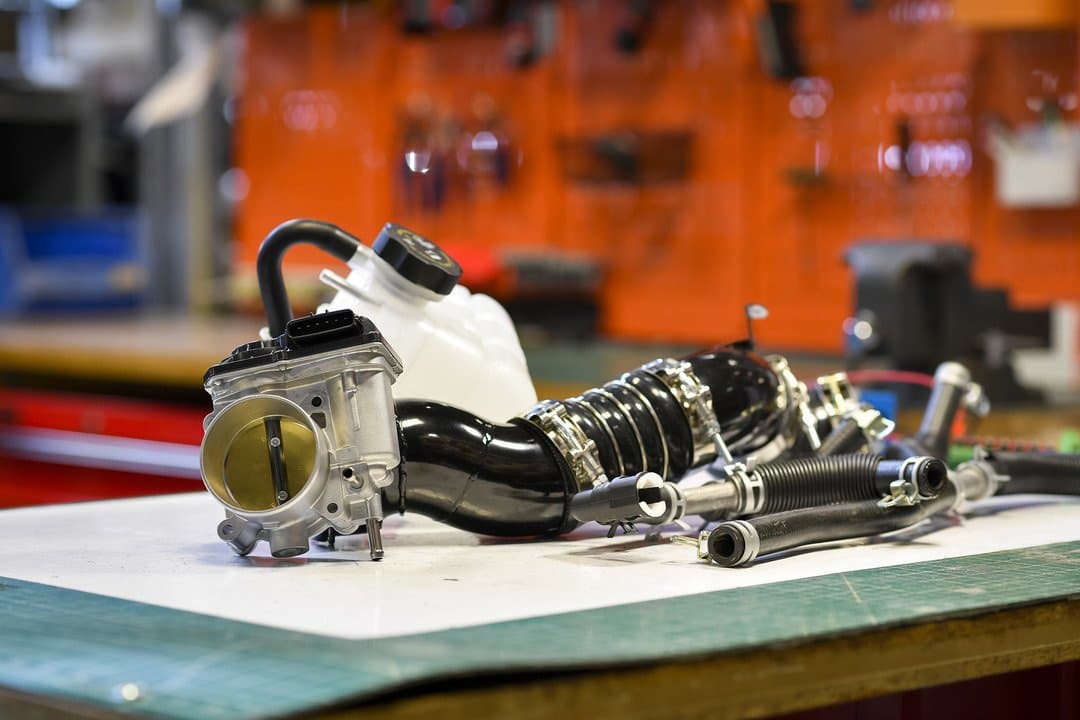

Le parti realizzate con la stampa 3D SLA sono continue, sia che si stiano producendo geometrie piene che parti con canali interni. L'ermeticità è importante per applicazioni ingegneristiche e di produzione in cui il flusso di aria o di fluidi deve essere controllato e prevedibile. I team di ingegneria e design sfruttano l'ermeticità delle stampanti 3D per risolvere problemi di flusso di aria e di fluidi nel settore automobilistico, nella ricerca biomedica e per convalidare il design di parti per prodotti di consumo come gli elettrodomestici da cucina.

OXO conta sull'ermeticità garantita dalla stampa 3D SLA per creare prototipi funzionali robusti per prodotti che prevedono un flusso d'aria o di fluidi quali, ad esempio, questa macchina del caffè.

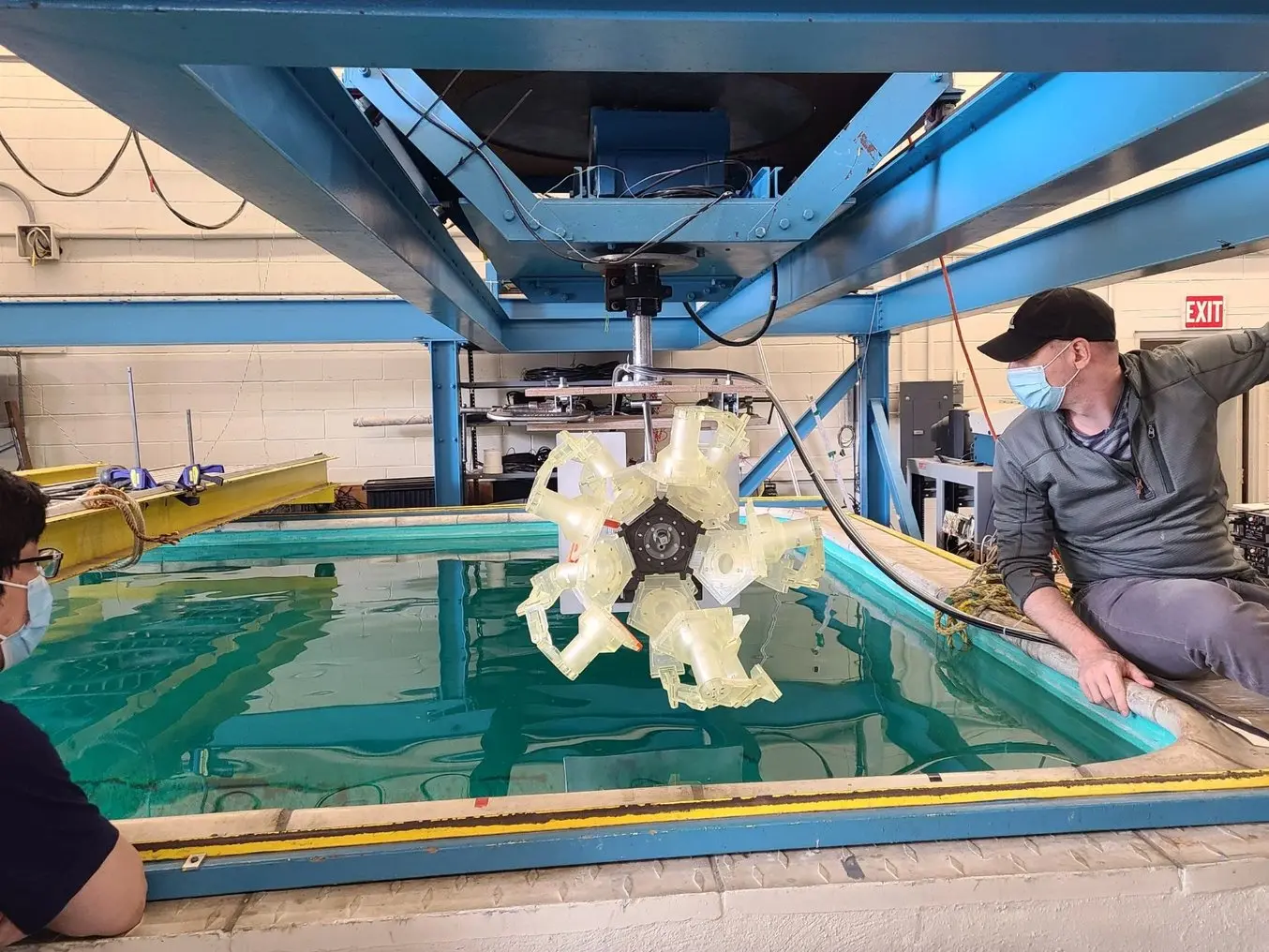

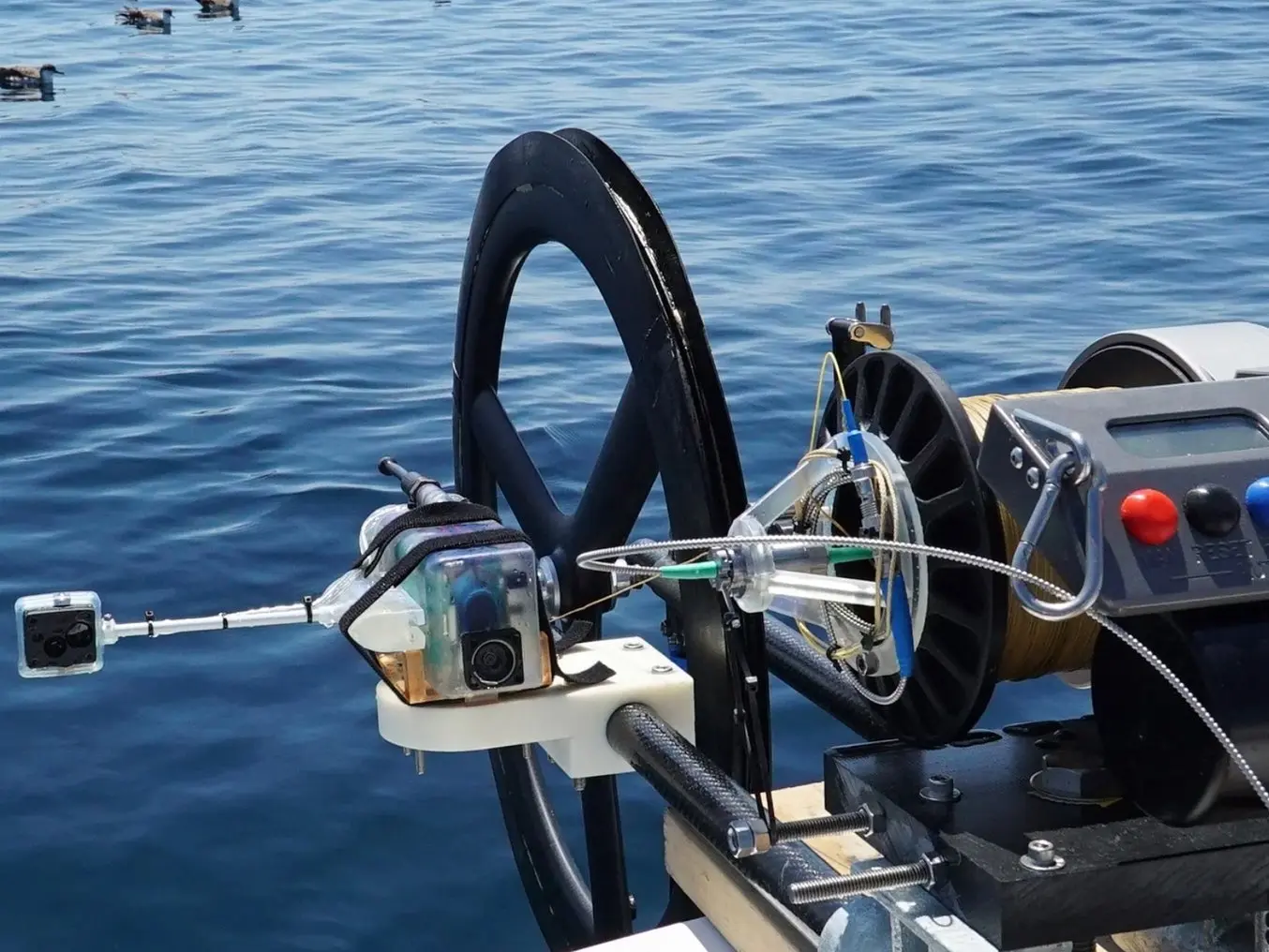

In diversi settori, come la ricerca marina, la robotica subacquea, l'ingegneria delle tecnologie sostenibili, l'industria petrolifera e del gas, nonché la difesa, sono spesso necessarie parti personalizzate ermetiche e a tenuta di gas con volumi di produzione ridotti. Sebbene alcune tecnologie di stampa 3D rappresentino una soluzione ideale, la percezione comune è che le parti realizzate mediante produzione additiva siano porose e non possano essere utilizzate in ambienti pressurizzati.

Negli ultimi anni, questa supposizione è stata ampiamente smentita. Le stampanti SLA sono in grado di creare alloggiamenti ermetici e parti completamente impermeabili. Istituzioni come la National Oceanic and Atmospheric Administration (NOAA) e l'Università del Rhode Island hanno fatto incredibili passi avanti nella ricerca marina implementando attrezzature di ricerca e test di alta qualità e a basso costo realizzate con la stampa 3D SLA.

La stampa 3D consente di realizzare forme nuove e complesse per le attrezzature destinate a test e raccolta di campioni, come questo strumento con componenti stampati in Clear Resin.

La natura agile della stampa 3D su richiesta consente di realizzare dime e fissaggi personalizzati per la ricerca marina a costi contenuti.

Alloggiamenti ermetici realizzati con la stampa 3D e risultati dei test di pressione

In questo whitepaper illustriamo i risultati dei test e forniamo linee guida chiare su come stampare in 3D alloggiamenti ermetici personalizzati a costi contenuti.

Applicazioni della stampa 3D SLA

Le parti stampate in 3D in resina accelerano l'innovazione e sostengono le aziende in un'ampia gamma di settori e applicazioni. Materiali avanzati, incredibile accuratezza dimensionale e workflow accessibili consentono di realizzare parti per ogni fase, dalla prototipazione alla produzione. La riduzione dei costi e l'aumento dell'accessibilità e della scalabilità di questa tecnologia stanno rendendo le applicazioni per utilizzo finale e la personalizzazione di massa la norma, non l'eccezione.

Ingegneria e design di prodotto

La prototipazione rapida con la stampa 3D permette ai team di ingegneria e design di prodotto di trasformare le idee in Proof-of-Concept realistici, consente di sviluppare prototipi di alta qualità che funzionano come prodotti finali e guida i prodotti lungo una serie di fasi di validazione che portano alla produzione di massa.

Applicazioni:

Produzione

Le aziende automatizzano i processi di produzione e snelliscono il workflow realizzando prototipi delle attrezzature e stampando direttamente in 3D strumenti, stampi e supporti di produzione su misura a un costo e con tempi di realizzazione inferiori rispetto alla produzione tradizionale. Ciò consente di ridurre i costi e i difetti di fabbricazione, aumentare la qualità, velocizzare l'assemblaggio e massimizzare l'efficacia della manodopera.

Applicazioni:

Settore automobilistico

I team di design, produzione e ingegneria del settore automobilistico utilizzano la stampa 3D SLA per realizzare diverse parti per le varie fasi del loro lavoro. Dai modelli concettuali alle parti per il mercato post-vendita, la stampa 3D SLA è utile in ogni ambito e incide sullo sviluppo o la produzione di tutte le auto in circolazione.

- Prototipazione rapida (modelli concettuali, prototipi funzionali, test di convalida)

- Produzione rapida di attrezzature

- Supporti di produzione

- Parti per utilizzo finale, per il mercato post-vendita e personalizzate

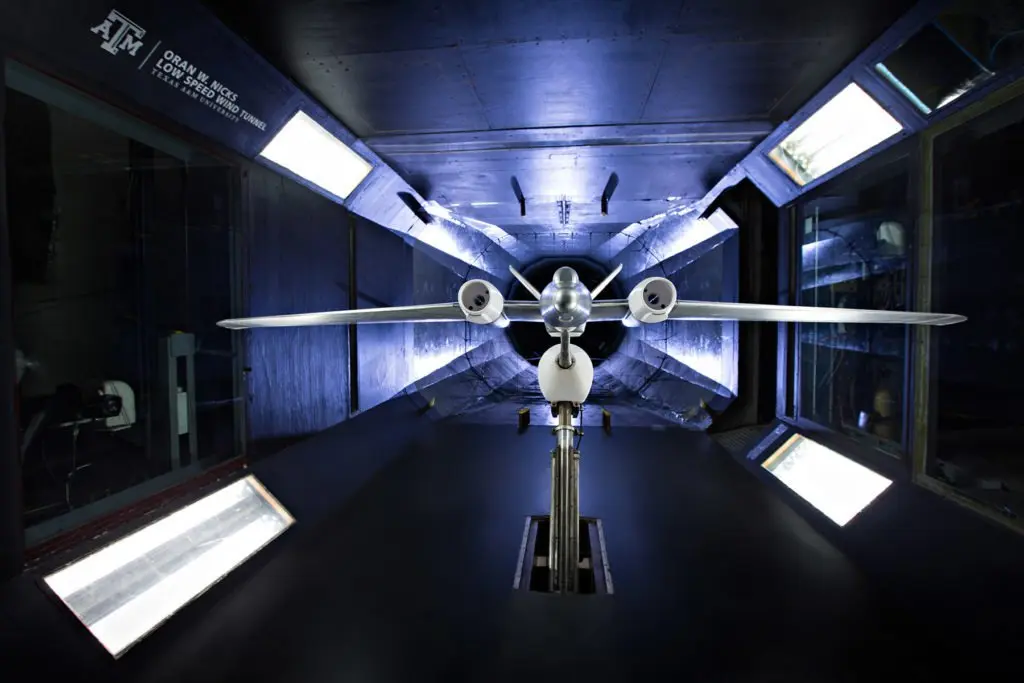

Settore aerospaziale

Le parti realizzate con la stampa 3D SLA sono state inviate nello spazio per i test sulla Stazione spaziale internazionale, sono state utilizzate nella produzione per le compagnie aeree commerciali e sono impiegate in tutto il mondo per i test, la prototipazione e la produzione nel settore aerospaziale, sia privato che nazionale. Dai fissaggi che aiutano a costruire i laser utilizzati nelle missioni spaziali alle ceramiche impiegate nei test per le applicazioni dei combustibili per aerei, le parti SLA consentono di raggiungere nuovi traguardi.

- Prototipazione rapida (test nella galleria del vento)

- Produzione rapida di attrezzature

- Supporti di produzione

- Parti per utilizzo finale, di ricambio e personalizzate

Odontoiatria

L'odontoiatria digitale riduce i rischi di incertezze introdotte da fattori umani, fornendo una maggiore uniformità, accuratezza e precisione in ogni fase del workflow, per migliorare la cura dei pazienti. Le stampanti 3D possono produrre una gamma di prodotti e apparecchi personalizzati di alta qualità a bassi costi unitari, con migliore aderenza e risultati riproducibili.

Applicazioni:

Medicina

La stampa 3D desktop accessibile di livello professionale aiuta mediche e medici a offrire trattamenti e creare dispositivi con un livello elevato di personalizzazione per assistere meglio ogni paziente, aprendo le porte ad applicazioni di grande impatto e, allo stesso tempo, consentendo alle organizzazioni di ottenere un significativo risparmio di tempo e costi.

Applicazioni:

Formazione

Le stampanti 3D a resina sono strumenti multifunzionali per l'apprendimento immersivo e la ricerca avanzata. Sono in grado di incoraggiare la creatività e avvicinano chi studia a tecnologie di livello professionale supportando al contempo i programmi STEAM in discipline come scienza, ingegneria, arte e design.

Applicazioni:

- Ricerca e sviluppo

- Laboratori di produzione e spazi creatori

- Strumenti didattici per tutte le discipline

Intrattenimento

I modelli fisici ad alta definizione sono ampiamente usati nella scultura, nel modellismo di personaggi e nella creazione di materiale scenico. Le parti stampate in 3D sono state protagoniste di film in stop-motion, videogiochi, costumi personalizzati ed effetti speciali in film di successo.

Applicazioni:

- Sculture iper-realistiche

- Modelli di personaggi

- Produzione di oggetti di scena

Gioielleria

Chi si occupa di gioielleria usa i software CAD e la stampa 3D per realizzare prototipi rapidi di design, eseguire adattamenti per clienti e produrre lotti di grandi dimensioni di parti pronte per la fusione. Gli strumenti digitali consentono di ottenere parti uniformi e dettagliate, senza i problemi e l'instabilità che si presentano con l'intaglio in cera.

Applicazioni:

- Fusione a cera persa

- Prototipi ad alta fedeltà personalizzati

- Modelli master per lo stampaggio della gomma

Audiologia

Chi si occupa di audiologia e lavora nei laboratori di stampa auricolare si serve di workflow digitali e stampa 3D per produrre apparecchi acustici personalizzati di qualità più elevata in volumi maggiori, per applicazioni quali apparecchi retroauricolari, protezioni auricolari, tappi e auricolari personalizzati.

Applicazioni:

- Apparecchi acustici

- Protezioni per l'udito

- Audiologia commerciale

Materiali per la stampa 3D SLA

I materiali per la stampa 3D SLA sono molto versatili, dal momento che la formulazione delle resine offre numerose proprietà ottiche, meccaniche e termiche in grado di imitare quelle delle termoplastiche standard, ingegneristiche e industriali. Esistono resine formulate appositamente per rispondere a problemi di produzione, come le scariche elettrostatiche o la resistenza alla fiamma, e resine formulate per imitare le proprietà meccaniche delle materie plastiche più diffuse nei diversi settori. A seconda della loro formulazione e composizione chimica, alcune resine possono essere utilizzate anche per produrre componenti in silicone puro, poliuretano o ceramica. Inoltre, la stampa 3D a resina offre la gamma di materiali biocompatibili più ampia in assoluto, aprendo la strada a prodotti per utilizzo finale, dispositivi medici, stampa 3D presso il punto di assistenza e innovazione in materia di procedure mediche.

La disponibilità di materiali specifici varia molto in base all'azienda produttrice e alla stampante. Con oltre 40 resine dalla formulazione esclusiva, il catalogo di Formlabs è il più completo sul mercato.

La capacità della stampa 3D di creare parti convenienti con geometrie complesse rende possibile l'innovazione e, con il materiale giusto, queste idee innovative possono essere testate, convalidate e messe in pratica. I materiali di Formlabs possono essere utilizzati in applicazioni quali beni di consumo personalizzati prodotti in massa, strumenti chirurgici, impianti e apparecchi odontoiatrici, supporti di produzione, creazione rapida di attrezzature e molto altro. Le stampanti 3D a resina di Formlabs rendono possibile l'accesso a questi workflow avanzati.

Resine standard per usi generici

La Clear Resin consente di realizzare parti incolori e perfettamente trasparenti, che possono essere lucidate fino a ottenere una trasparenza ottica quasi totale. Nel caso degli stampi in due parti, la trasparenza semplifica l'osservazione e la risoluzione dei problemi del processo di stampaggio all'interno della parte.

Le resine standard per usi generici di Formlabs sono formulate per garantire velocità e uniformità nella creazione delle parti in un'ampia gamma di applicazioni e settori. Dalle parti opache in scala di grigio per i prototipi per la revisione dei design a quelle trasparenti stampate in Clear Resin per modelli e stampi trasparenti, le resine standard per usi generici sono indispensabili per la stampa 3D SLA. Le nuove resine standard per usi generici di Formlabs sviluppate per la Form 4 consentono di raggiungere nuovi livelli di velocità, proprietà meccaniche e risoluzione: la Fast Model Resin è in grado di stampare a una velocità di 100 mm all'ora, mentre la Grey Resin ha una resistenza agli urti più elevata del 30%.

| Materiale | Descrizione | Applicazioni |

|---|---|---|

| Fast Model Resin | Velocità di stampa fino a 100 mm all'ora | Modelli concettuali Prototipazione rapida |

| Clear Resin | Può essere levigato fino a ottenere una quasi totale trasparenza ottica | Parti che necessitano di trasparenza ottica Prototipazione rapida Stampi trasparenti Modelli millifluidici |

| Resine in scala di grigi (Grey Resin, Black Resin, White Resin) | Finitura superficiale liscia e opaca Alta risoluzione | Modelli concettuali Prototipazione rapida Dime e fissaggi Strumenti di mascheratura |

| Color Resin | Colori personalizzati Parti dai colori brillanti | Prototipazione rapida con abbinamento di colori, materiali e finiture (CMF) Dime e fissaggi con codice colore Parti per utilizzo finale con colori personalizzati |

Resine per ingegneria e produzione

La Rigid 10K Resin è un materiale rinforzato con vetro, ideale per parti industriali che devono sopportare carichi pesanti senza piegarsi, come nel caso di applicazioni come lo stampaggio a iniezione.

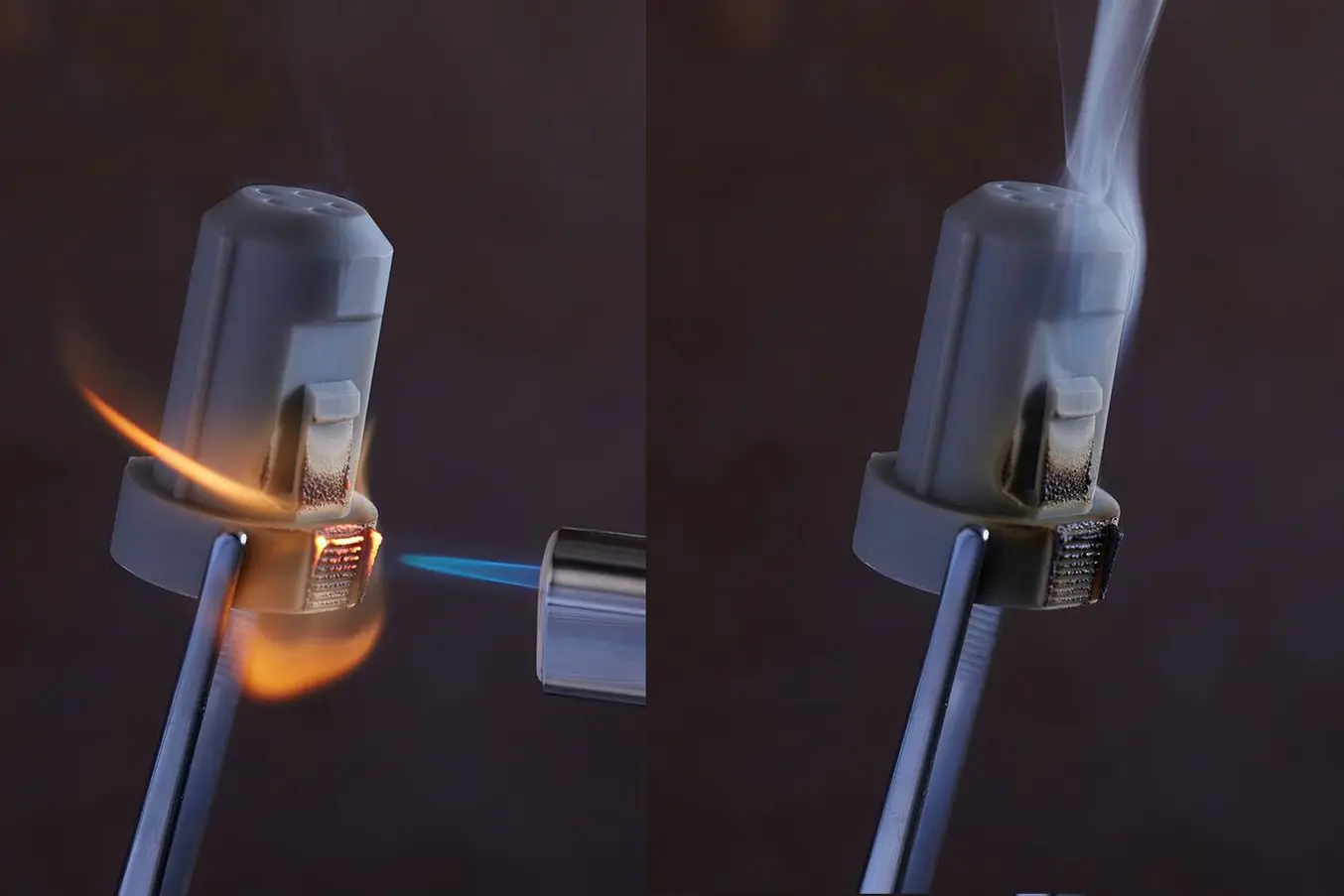

Le resine ingegneristiche di Formlabs sono formulate per rispondere alle esigenze specifiche dei workflow ingegneristici e produttivi. Rendono possibili nuove applicazioni, semplificano le operazioni e agevolano i test sul campo. Si tratta di materiali concepiti per eguagliare o superare le capacità di materiali già noti nel settore, come l'ABS, il silicone o il polietere etere chetone. Questa categoria include da materiali estremamente rigidi, a materiali robusti in grado di resistere agli urti, a materiali morbidi e flessibili in grado di resistere a cicli ripetuti di piegamento e flessione. Tra i materiali specialistici esclusivi troviamo le resine elettrostaticamente sicure o ritardanti di fiamma, oltre a materiali tecnici che non erano mai stati utilizzati nella stampa 3D desktop, come ceramica e silicone.

La Flame Retardant Resin di Formlabs è un materiale specialistico con certificazione UL 94 Blue Card per la creazione di parti autoestinguenti e prive di alogeni.

La Silicone 40A Resin è un silicone vero e proprio, con proprietà meccaniche ben note ai team di ingegneria e design di prodotto.

| Materiale | Descrizione | Applicazioni |

|---|---|---|

| Resine della famiglia Tough e Durable | Materiali resistenti, robusti, funzionali e dinamici Possono resistere a compressione, allungamento, flessione e urti senza rompersi Materiali diversi con proprietà simili ad ABS, PP o PE | Alloggiamenti e involucri Dime e fissaggi Connettori Prototipi soggetti a usura |

| Rigid Resin | Materiale ad alta densità, robusto e rigido che resiste alla flessione Resistente al calore e alle sostanze chimiche Stabilità dimensionale se sottoposto a carichi pesanti Simula la rigidità del polietere etere chetone o del vetro e delle termoplastiche rinforzate con fibre | Dime, fissaggi e attrezzature Turbine e pale di ventilatore Componenti per il passaggio di aria e fluidi Canaline per cavi elettrici e alloggiamenti automobilistici |

| Resine della famiglia Flexible ed Elastic | Flessibilità simile a gomma, TPU o silicone Capacità di sopportare piegatura, flessione e compressione Resistenza a cicli ripetuti senza lacerarsi | Prototipi di beni di consumo Componenti per robotica Dispositivi medici e modelli anatomici Materiale scenico e modelli per effetti speciali |

| Silicone 40A Resin | Il primo materiale accessibile per la stampa 3D in silicone al 100% Proprietà meccaniche superiori del silicone da colata | Prototipi funzionali, unità di convalida e piccoli lotti di parti in silicone Dispositivi medici personalizzati Fissaggi flessibili, strumenti di mascheratura e stampi morbidi per la colata di uretano o resina |

| High Temp Resin | Resistenza alle alte temperature Alta precisione | Flussi di aria calda, gas e fluidi Attacchi, alloggiamenti e fissaggi resistenti al calore Stampi e inserti |

| Flame Retardant Resin | Ritardante di fiamma, rigida e resistente a calore e scorrimento, adatta agli ambienti chiusi e industriali con alte temperature o fonti di ignizione | Parti interne di aeroplani e automobili Componenti protettivi e interni per elettronica di consumo o dispositivi medici Dime, fissaggi e parti di ricambio personalizzati |

| ESD Resin | Materiale elettrostaticamente sicuro per migliorare i workflow di produzione di componenti elettronici | Attrezzature e fissaggi per la produzione di componenti elettronici Prototipi e componenti per utilizzo finale antistatici Vassoi personalizzati per l'uso e la conservazione di componenti |

| Resine poliuretaniche | Ottima resistenza nel tempo Stabilità termica, ai raggi UV e all'umidità Sterilizzabili, ritardanti di fiamma e resistenti a sostanze chimiche e abrasione | Componenti ad alte prestazioni per apparecchiature e per il settore automobilistico e aerospaziale Parti per utilizzo finale solide e resistenti Prototipi funzionali tenaci che durano più a lungo |

| Alumina 4N Resin | Ceramica tecnica in allumina pura al 99,99% Eccezionali proprietà termiche, meccaniche e conduttive | Isolanti termici ed elettrici Strumenti per uso intensivo Componenti resistenti alle sostanze chimiche e all'usura |

| Clear Cast Resin | Combustione pulita Dilatazione termica ridotta Elevata accuratezza | Produzione in-house di modelli per la fusione a cera persa industriale per parti per utilizzo finale in metallo |

Resine dentali

Le resine Formlabs Dental consentono ai laboratori odontotecnici e agli studi dentistici di realizzare rapidamente allineatori trasparenti, apparecchi biocompatibili come dime chirurgiche o bite dentali, ma anche applicazioni intraorali avanzate come protesi dentali complete o restauri permanenti.

L'ecosistema Formlabs offre un workflow semplificato e completo per il settore dell'odontoiatria, che consente di ottenere sempre parti accurate, senza bisogno di regolazioni o calibrazioni. La Form 4B e il catalogo delle resine dentali offrono soluzioni che soddisfano tutte le esigenze, sia nel caso di laboratori e studi di grandi dimensioni che utilizzano diversi tipi di apparecchi che per le attività più piccole, specializzate in applicazioni specifiche.

| Materiale | Descrizione | Applicazioni |

|---|---|---|

| Precision Model Resin | Materiale ad alta accuratezza adatto alla creazione di modelli di protesi in cui più del 99% della superficie stampata corrisponde al modello digitale, con una tolleranza di 100 μm | Modelli di monconi sfilabili Modelli di ponti e corone Modelli analogici per impianti Modelli diagnostici |

| Fast Model Resin | Il materiale odontoiatrico di Formlabs più rapido, capace di stampare un modello dentale ogni 49 secondi | Modelli per la termoformatura Modelli di apparecchi ortodontici |

| Grey Resin | Offre un buon compromesso tra velocità e accuratezza, oltre a un aspetto estetico eccellente | Modelli diagnostici Modelli di test dell'aderenza |

| Surgical Guide Resin | Materiale di stampa 3D di ultima generazione, autoclavabile e biocompatibile, per dime chirurgiche per il posizionamento degli impianti | Dime chirurgiche Mascherine chirurgiche Modelli di foratura Modelli di dimensionamento delle protesi |

| Dental LT Clear Resin | Materiale biocompatibile a lungo termine, per bite occlusali e per uso notturno rigidi | Bite occlusali rigidi Bite rigidi per uso notturno |

| Dental LT Comfort Resin | Materiale biocompatibile a lungo termine facile da lucidare per ottenere un'elevata trasparenza ottica | Bite occlusali flessibili Bite per uso notturno flessibili |

| Protesi dentali digitali | Materiale per protesi dentali digitali accessibile e conveniente, per protesi dentali di classe II biocompatibili a lungo termine | Protesi dentali finali Protesi dentali di prova |

| Premium Teeth Resin | Materiale biocompatibile di classe II rinforzato con nano-ceramica, con estetica migliorata, proprietà meccaniche intraorali superiori | Denti da protesi Protesi dentali di prova Restauri ad arcata completa supportati da impianti |

| Custom Tray Resin | Resina biocompatibile per la stampa rapida di vassoi per impronte personalizzati | Vassoi per impronte personalizzati |

| Temporary CB Resin | Resina dello stesso colore dei denti, disponibile in cinque tonalità, con adattamento marginale, resistenza ed estetica eccellenti | Corone Ponti Inlay Faccette Onlay |

| Permanent Crown Resin | Resina dello stesso colore dei denti, rinforzata con ceramica, per restauri estremamente resistenti adatti all'applicazione a lungo termine disponibile in quattro tonalità VITA Classical | Corone singole Inlay Onlay Faccette |

| IBT Flex Resin | Materiale biocompatibile e flessibile, ideale per vaschette per il bonding indiretto e dime chirurgiche per restauri diretti in materiale composito ad alta precisione | Vaschette per il bonding indiretto Dime chirurgiche per restauri diretti in materiale composito |

| Pacchetto iniziale Soft Tissue Resin | Materiale flessibile per componenti rimovibili che simulano i tessuti molli | Tessuti molli per modelli di impianti Maschere gengivali |

Resine mediche

Le resine BioMed di Formlabs consentono a chi opera nel settore sanitario di creare modelli anatomici, strumenti chirurgici e dispositivi medici accurati, biocompatibili e personalizzati che migliorano la cura dei pazienti.

Le resine BioMed di Formlabs sono materiali per uso medico adatti a una vasta gamma di applicazioni per le quali prestazioni e biocompatibilità sono fondamentali. I materiali della famiglia di resine BioMed vengono sviluppati e prodotti in una struttura con certificazione ISO 13485 e sono compatibili con i comuni metodi di disinfezione e sterilizzazione.

| Materiale | Descrizione | Applicazioni |

|---|---|---|

| BioMed White Resin | Rigida e dal colore bianco opaco. Approvata per il contatto a lungo termine (oltre 30 giorni) con la pelle o il contatto a breve termine (meno di 24 ore) con ossa, tessuti, dentina e membrane mucose. | Dispositivi medici per utilizzo finale e componenti di dispositivi; stampi e modelli di dimensionamento delle protesi specifici per i pazienti; guide di taglio e di foratura; strumenti e modelli chirurgici; stampi, dime e fissaggi biocompatibili; modelli anatomici utilizzabili in sala operatoria. |

| BioMed Black Resin | Rigida e dal colore nero opaco. Approvata per il contatto a lungo termine (oltre 30 giorni) con la pelle o il contatto a breve termine (meno di 24 ore) con le membrane mucose. | Dispositivi medici e componenti di dispositivi; stampi, dime e fissaggi biocompatibili; parti per utilizzo finale destinate al contatto con il corpo; beni di consumo. |

| BioMed Amber Resin | Rigida e semitrasparente. Approvata per il contatto a lungo termine (oltre 30 giorni) con la pelle o il contatto a breve termine (meno di 24 ore) con ossa, tessuti, dentina e membrane mucose. | Dispositivi medici per utilizzo finale; modelli di dimensionamento delle protesi; guide di taglio e di foratura. |

| BioMed Clear Resin | Rigida e trasparente. Approvata per il contatto a lungo termine con pelle (oltre 30 giorni) e vie respiratorie e membrane mucose (oltre 30 ore) o il contatto a breve termine (meno di 24 ore) con ossa, tessuti e dentina. | Dispositivi per utilizzo finale, anche per le vie respiratorie; prototipi, stampi, dime e fissaggi biocompatibili; modelli per la visualizzazione e il dimensionamento delle protesi; dispositivi per colture cellulari e bioprocessi. |

| BioMed Durable Resin | Resistente a urti, rottura e abrasione. Trasparente. Approvata per il contatto a lungo termine con pelle (oltre 30 giorni) e membrane mucose (oltre 30 ore) o il contatto a breve termine (meno di 24 ore) con ossa, tessuti e dentina. | Strumenti monouso e strumenti specifici per i pazienti; dispositivi per utilizzo finale e componenti che richiedono biocompatibilità e resistenza agli urti. |

| BioMed Elastic 50A Resin | Morbida e simile al silicone. Traslucida. Approvata per il contatto a lungo termine (oltre 30 giorni) con la pelle o il contatto a breve termine (meno di 24 ore) con le membrane mucose. | Dispositivi medici confortevoli destinati al contatto a lungo termine con la pelle; modelli di tessuti morbidi biocompatibili da usare come riferimento in sala operatoria. |

| BioMed Flex 80A Resin | Dura e simile alla gomma. Traslucida. Approvata per il contatto a lungo termine (oltre 30 giorni) con la pelle o il contatto a breve termine (meno di 24 ore) con le membrane mucose. | Componenti e dispositivi medici flessibili biocompatibili; dispositivi medici destinati al contatto a breve termine con le membrane mucose; modelli dei tessuti rigidi destinati all'uso in sala operatoria. |

Resine per gioielleria

Le resine per gioielleria possono essere utilizzate per la prototipazione e la produzione di gioielli personalizzati.

Le resine per gioielleria di Formlabs sono progettate per riprodurre fedelmente incastonature nette, griffe definite, gambi lisci e dettagli superficiali complessi. Permettono a chiunque, dai rivenditori e designer che realizzano gioielli personalizzati alle grandi fonderie che producono su larga scala, di creare pezzi di prova per la clientela, gioielli personalizzati pronti per la fusione o master per stampi di gioielli riutilizzabili.

| Materiale | Descrizione | Applicazioni |

|---|---|---|

| Castable Resin | Materiali per fusione a cera persa Facili da colare, con dettagli complessi e buona conservazione delle forme | Gioielli personalizzati |

| High Temp Resin | Materiale robusto e resistente alle alte temperature per lo stampaggio in gomma vulcanizzata | Modelli master per stampi riutilizzabili |

| Grey Resin | Materiale per uso generico per prototipi estremamente dettagliati e gioielli personalizzati | Prototipazione di gioielli Pezzi di prova |

Formlabs è un sistema aperto

Sfrutta al massimo il potenziale della tua stampante 3D grazie alla Developer Platform di Formlabs. Con le stampanti 3D di Formlabs è possibile stampare con qualsiasi resina fotopolimerica da 405 nm o polvere da 1064 nm, personalizzare le impostazioni di stampa o creare integrazioni software.

Adozione della stampa 3D SLA in-house

L'aumento del numero di aziende che adottano la stampa 3D SLA in-house è dovuto a diversi fattori. La stampa 3D SLA di alta qualità è diventata più accessibile, le stampanti stesse sono diventate affidabili e facili da utilizzare e, grazie ai materiali più avanzati, si sono aperte le porte a nuove applicazioni. I team di ingegneria, produzione, chi lavora nel settore sanitario e le aziende di tutti i tipi riconoscono i vantaggi della stampa 3D a resina in-house.

Sebbene i vantaggi di questa tecnologia accessibile si estendano a tutti gli aspetti di un'organizzazione, i principali sono che la stampa 3D SLA in-house riduce i costi e i tempi di produzione sia interna che per la clientela, aiuta a controllare e isolare le catene di fornitura delle aziende ed è una tecnologia scalabile che si sviluppa di pari passo con l'azienda.

Riduzione dei costi e dei tempi di produzione

La stampa 3D SLA può aiutare le aziende a evitare i costi elevati e i lunghi tempi di produzione associati all'esternalizzazione o a processi più complessi come la lavorazione meccanica. Con la stampa 3D non sono necessarie attrezzature costose e lunghe implementazioni: lo stesso apparecchio può essere utilizzato per produrre rapidamente geometrie diverse.

Prototipo di assemblaggio di un controller per videogiochi in tre parti, stampato in 3D in due materiali diversi per ottenere colori a contrasto.

Prototipazione rapida: controller per videogiochi di Battle Beaver Customs

La straordinaria velocità di stampa della Form 4 consente a Battle Beaver Customs di realizzare prototipi in giornata, aiutando l'azienda a introdurre più rapidamente nuovi prodotti sul mercato e a essere sempre un passo avanti alla concorrenza.

| Prototipo di assemblaggio | Esternalizzazione | Stampa 3D in-house |

|---|---|---|

| Attrezzature | - | Form 4 White Resin e Black Resin |

| Tempo di realizzazione | 7 giorni | 5 ore |

| Costo | 250 € | 15 € |

Stampo realizzato in 3D con la Rigid 10K Resin per il flacone Slice da 750 mL di Unilever installato sul supporto a guscio dell'apparecchio. Il team può utilizzare la stessa finestra di processo di uno stampo pilota standard, che consente di testare in modo affidabile il processo finale.

Creazione rapida di attrezzature: flaconi di Unilever realizzati con lo stampaggio per soffiaggio

Unilever e Serioplast utilizzano la stampante 3D a resina da banco Form 3L e la Rigid 10K Resin per produrre in modo rapido ed efficiente stampi per l'SBM capaci di resistere alla pressione degli apparecchi industriali tradizionali per SBM.

| Ciclo di produzione di 200 unità | Stampo in metallo realizzato con lavorazione meccanica | Stampo realizzato in 3D |

|---|---|---|

| Attrezzature | Macchina a controllo numerico in-house o esternalizzazione | Form 3L Rigid 10K Resin |

| Tempi di esecuzione dei test pilota | 6-8 settimane | 2 settimane |

| Costo delle attrezzature | 2500-10 000 € | 500-1000 € |

Calcola il risparmio in termini di tempi e costi

Prova il nostro strumento interattivo per il calcolo del ritorno d'investimento e scopri quanto puoi risparmiare, in termini di tempi e costi, grazie alle stampanti 3D Formlabs.

Controllo della catena di fornitura

La stampa 3D in-house può essere diversa a seconda dei diversi ambiti professionali. Molte grandi aziende, come Microsoft o Rivian, scelgono di avvalersi di fornitori di servizi interni, in cui i team di ingegneria, design e produzione richiedono le parti a un laboratorio centralizzato. Altre aziende, in particolare quelle che si occupano di design e iterazione e che hanno competenze CAD di alto livello, preferiscono un approccio decentralizzato che prevede una stampante sulla scrivania di ogni designer. Apparecchi accessibili, economici e desktop come la Form 4 rendono possibili questi tipi di workflow e offrono soluzioni agili per una forza lavoro e un contesto lavorativo in continua evoluzione.

Che sia centralizzata o decentralizzata, la stampa 3D in-house offre al personale un maggiore controllo sui workflow e riduce i costi e le incertezze a carico dell'azienda nel suo complesso.

Scalabilità all'aumentare delle esigenze di produzione

Le stampanti 3D desktop come la Form 4 sono plug-and-play, per cui chiunque può imparare a usarle in 15 minuti.

A seconda del numero di parti prodotte e del volume di stampa, l'investimento in una stampante 3D di piccolo formato può essere ammortizzato in pochi mesi. Con gli apparecchi di piccolo formato, inoltre, è possibile pagare solo per la capacità produttiva necessaria per l'azienda, scalando successivamente la produzione aggiungendo ulteriori unità man mano che la domanda cresce. L'uso di più stampanti 3D offre la flessibilità di stampare simultaneamente parti in materiali differenti.

Per facilitare la gestione di più stampanti 3D a resina, Formlabs mette a disposizione due piattaforme software. Dashboard è un software gratuito che consente di monitorare le stampanti e semplificarne la gestione. Il Fleet Control offre funzionalità aggiuntive e strumenti di gestione avanzati, sfruttando l'automazione per assegnare automaticamente le stampe e rendere più efficiente la gestione di più stampanti.

Gestione delle flotte di stampanti 3D

Gestire più stampanti SLA e SLS non è per forza complicato: qualsiasi azienda può allestire e mettere in funzione una flotta in un paio di giorni. Questa guida aiuta a impostare un workflow efficiente per qualsiasi volume o tipo di parte, passando in rassegna quattro diversi scenari multi-stampante che si sono rivelati vincenti.

Entra nel mondo della stampa 3D SLA in-house

La Form 4 e la Form 4L sono stampanti 3D a stereolitografia mascherata straordinariamente veloci che sfruttano un catalogo di materiali leader del settore, workflow semplici e un motore di stampa affidabile e accurato.

Formlabs offre stampanti 3D SLA desktop e da banco veloci e convenienti, in grado di produrre parti di alta qualità con un'ampia gamma di proprietà dei materiali. L'ecosistema di stampa 3D a resina di Formlabs è progettato per garantire la facilità di utilizzo e un numero ridotto di passaggi.

Per continuare a scoprire la stampa 3D SLA, inizia a toccare con mano la qualità di questa tecnologia: richiedi un campione gratuito di una parte stampata in 3D in un materiale a tua scelta e lo invieremo direttamente al tuo indirizzo.