Come la stampa SLA aiuta Harlequin a rispettare le scadenze per Hermès, Dior e Louis Vuitton

Harlequin Design è conosciuta a livello globale per i suoi visual merchandising sbalorditivi e grazie alla stampa 3D è oggi in grado di creare modelli di grandi dimensioni, raccordi e attrezzature. Dalla sua fondazione a Londra nel 1994, l'azienda si è espansa in tutto il mondo e ha aperto filiali a Milano, New York, Shanghai e Dubai, dove realizza straordinarie esperienze di vendita per marchi globali di cosmetica e moda tra cui Louis Vuitton, Hermès, Marks & Spencer, Macy's, John Lewis e molti altri.

Dovendo far fronte a un numero crescente di richieste da parte del frenetico settore della moda, Harlequin aveva bisogno di una soluzione che le permettesse di dare vita a vetrine personalizzate e sfolgoranti in tempi molto brevi. Abbiamo parlato con Mark Garside, responsabile dell'innovazione e dello sviluppo dei prodotti, dei vantaggi che offre un'ampia flotta di stampanti e di come Harlequin la sfrutti per tagliare i costi, ridurre i tempi di consegna, ottenere indipendenza dalle catene di fornitura e rendere la produzione più flessibile.

Progettazione dei materiali per la vendita scenografica

Sono passati quasi 30 anni da quando Amazon ha spedito il suo primo ordine online e oggi chiunque può comodamente acquistare tutto ciò che desidera senza uscire di casa. Sebbene la vendita al dettaglio online abbia continuato a crescere negli ultimi 20 anni, la maggior parte dei ricavi nel settore proviene ancora dai negozi fisici. Anche dopo la pandemia, il 76% dei consumatori intervistati in questo sondaggio in Francia, Germania e Regno Unito ha risposto che intende continuare a fare acquisti nei negozi.

Garside ha spiegato questo interesse verso la vendita offline con l'esperienza analogica della "vendita scenografica": "Sì, potremmo tutti fare acquisti dai nostri smartphone, ma come la maggior parte delle funzionalità digitali, è un po' noioso. Le persone vogliono essere stimolate. Ecco perché parliamo di intrattenimento e di vendita scenografica."

Di conseguenza, Harlequin opera come designer di materiale scenico per questa tipologia di vendita, per aiutare i negozi a trasmettere il loro messaggio nel modo più interessante possibile. "Un negozio con un solo schermo digitale in vetrina non sarà mai interessante quanto una vetrina che viene sempre rinnovata, che è tridimensionale, che è reale", ha affermato Garside.

Almeno una volta per stagione, è necessario aggiornare i negozi con nuove vetrine accattivanti. Ma i tempi di realizzazione dei temi stagionali sono brevi, il che significa che è necessario creare le nuove vetrine molto rapidamente.

Ecco perché Harlequin si impegna costantemente a presentare design creativi e unici con estrema rapidità. "I settori della vendita al dettaglio e della moda hanno ritmi frenetici. C'è una quantità impressionante di lavoro che va svolto molto rapidamente e spesso tutto in una volta. Si tratta di progettare, studiare il progetto e consegnare, il tutto a gran velocità", ha spiegato Garside.

Ricerca del giusto strumento per progetti personalizzati di alta qualità e su larga scala

Per molto tempo, Harlequin ha dovuto affidarsi a servizi di scultura esterni per la realizzazione delle decorazioni uniche per cui è famosa. Sebbene i lavori rispondessero ai requisiti di qualità, i tempi di consegna e i costi di esternalizzazione rappresentavano un rischio per le scadenze strette dei progetti.

Harlequin ha quindi iniziato a cercare una soluzione più veloce, flessibile ed economica da utilizzare in-house. La scelta è presto ricaduta sulla stampa 3D, nota per la sua convenienza nella produzione di pezzi singoli e di serie con volumi ridotti, tipicamente richiesti dall'azienda. Tuttavia, le semplicistiche stampanti a modellazione a deposizione fusa (FDM) non hanno fornito i risultati sperati. "La maggior parte delle persone prova la modellazione a deposizione fusa come primo approccio, ma io l'ho sempre trovata deludente. Le parti non aderiscono mai al letto di stampa, si piegano sempre o si rompono. È una tecnica che potrebbe funzionare per l'hobbistica, ma non per le nostre esigenze", ha ricordato Garside.

Specialmente per le stampe più grandi, la modellazione a deposizione fusa era troppo lenta e inaffidabile, quindi inadatta alle attività di Harlequin. "Ci voleva una settimana per completare una stampa e spesso a metà processo la parte si rompeva o capitava qualche imprevisto. Per noi era inutile." Poiché Harlequin non può permettersi di affrontare problemi di stampa mentre lavora a progetti urgenti per marchi di alto profilo, doveva pensare a una soluzione alternativa.

Formlabs è subito sembrata a Garside come una soluzione migliore e più affidabile, in grado di rispondere alle esigenze professionali di Harlequin. "Molte aziende di stampa 3D nascono e scompaiono rapidamente. Formlabs mi ha attirato immediatamente perché le sue stampanti sono usate anche nel settore medico, quindi sapevo di trovare qualità e affidabilità. È fondamentale affidarsi a un'azienda che sai che sarà presente anche l'anno seguente e che saprà risolvere i tuoi problemi, in caso ce ne fossero."

La stampante FDM non ci è mai stata d'aiuto, era un ostacolo. Al contrario, la stampante a resina è stata utile fin da subito e ci ha permesso di realizzare design che fino a quel momento non avremmo potuto creare.

Mark Garside, responsabile dell'innovazione, Harlequin Design

Fin dall'inizio, Garside progettava di dotarsi di una grande flotta che consentisse di rispondere con flessibilità ai tempi di crisi e aumentare la resilienza della produzione. Per questo ha apprezzato la facilità con cui ha potuto integrare sette Form 3L, tutte gestibili con l'intuitivo software gratuito Dashboard. "Una volta abbiamo valutato la possibilità di investire in una stampante MJF, che è molto più costosa della Form 3L. Una sola macchina costerebbe circa un quarto di milione di sterline, per dimensioni di stampa nemmeno troppo grandi. In caso di rottura, l'intero processo di produzione si bloccherebbe. Per questo preferisco avere a mia disposizione più macchine: mi basta premere un pulsante per stampare a grande velocità", ha spiegato Garside.

Dimostrazione di prodotto: l'ecosistema Form 3L

Vuoi scoprire di più sugli ecosistemi Form 3L e Form 3BL e sulle macchine di grande formato per la post-elaborazione? In questa dimostrazione viene illustrato il workflow completo, comprensivo di post-elaborazione.

Velocità e flessibilità con la stampa 3D in-house

Oggi Harlequin utilizza le stampanti 3D di Formlabs per un'ampia gamma di casi d'uso, e anche per i design più complessi, per tagliare i costi di produzione e rispettare le scadenze strette del frenetico settore della vendita al dettaglio.

Stampa 3D di parti personalizzate per risparmiare tempo e denaro

Gli allestimenti di Harlequin creano un'illusione impeccabile di un mondo fantastico che invoglia le persone a entrare nei negozi. Per ottenere questo aspetto uniforme, raccordi e fissaggi hanno un ruolo fondamentale.

Il problema principale? "Non abbiamo più la stessa varietà di opzioni per quanto riguarda raccordi e fissaggi. Un tempo la scelta era molto più ampia, ma oggi anche le grandi aziende come Häfele non offrono più lo stesso assortimento. Hanno solo alcuni tipi di raccordi e basta", ha spiegato Garside. Ma queste soluzioni universali non erano quasi mai all'altezza degli standard elevati e dei design unici di Harlequin.

Poiché la disponibilità di raccordi diventa sempre di più limitata, Harlequin ha deciso di stamparli autonomamente. Ad esempio, questi raccordi stampati in Tough 2000 Resin servono a unire le bacchette al compensato.

Per questo motivo Garside è felice di poter stampare autonomamente le parti di cui ha bisogno, quando ne ha bisogno.

La stampa 3D ci offre la grande flessibilità di poter lavorare su qualunque cosa ci capiti tra le mani. Siamo in grado di adattare facilmente i nostri raccordi a ogni oggetto, anche nel caso di design realizzati da terzi.

Mark Garside, responsabile dell'innovazione, Harlequin Design

Ma questo non significa che Harlequin abbia abbandonato le parti prodotte in serie. Al contrario, la flessibilità della stampa 3D consente di ricondizionare facilmente gli articoli di magazzino a basso costo, evitando sprechi e risparmiando sui costi di produzione. "Ciò che apprezzo del processo di stampa 3D è che ti dà la possibilità di riconvertire un oggetto e utilizzarlo in modi diversi da quello previsto. A volte basta semplicemente prendere parti pronte all'uso e modificarle, magari creando una bel rivestimento, così da poterle utilizzare nelle nostre vetrine", ha spiegato Garside.

Harlequin sta riducendo i costi di produzione per design unici come questa bomboletta spray, in cui ha combinato un articolo di magazzino economico (tubo metallico) con parti stampate in 3D personalizzate (parte superiore e valvola).

La flessibilità della stampa 3D fa inoltre risparmiare ad Harlequin tempo prezioso, che altrimenti dedicherebbe alla ricerca di parti specifiche che potrebbero anche non esistere. "Prima di procurarti una certa parte, devi prima trovarla. Con la stampa 3D possiamo tralasciare completamente, o quasi, questo processo, perché possiamo prendere una parte che si avvicina a quella che ci serve e adattarla", ha spiegato Garside. Questo permette ad Harlequin di realizzare design indipendentemente dalla disponibilità di parti, il che ne aumenta la credibilità con i clienti di alto profilo.

Produzione personalizzata e in volumi ridotti con parti per utilizzo finale stampate in 3D

Guarda questo webinar per scoprire come produrre parti per utilizzo finale personalizzate in volumi ridotti in modo rapido e conveniente grazie alla stampa 3D.

Nuove possibilità di design grazie alla resistenza, complessità e accuratezza della stampa 3D

La stampa 3D SLA è nota per la sua grande libertà di design e l'elevato livello di dettaglio, che Harlequin sfrutta per ottenere parti di transizione geometricamente complesse ed estremamente personalizzate. La stampa 3D permette all'azienda di creare vetrine straordinarie un tempo impensabili, perché troppo ingombranti o costose da realizzare. "La stampa 3D è molto utile per creare transizioni omogenee tra gli oggetti. Possiamo stampare facilmente parti piuttosto complesse, che altrimenti richiederebbero troppi interventi di scultura manuali", ha spiegato Garside.

Per molto tempo, il team di progettazione di Harlequin ha dovuto trovare un equilibrio perfetto per quanto riguarda lo spessore delle parti di transizione o dei fissaggi. Se da un lato ogni centimetro aggiuntivo aumenterebbe la stabilità necessaria per mantenere le parti in posizione, dall'altro renderebbe visibili le parti puramente strutturali. Le proprietà meccaniche della Tough 2000 Resin consentono di ridurre lo spessore delle strutture di supporto, rendendole meno visibili senza compromettere la resistenza.

Introduzione alla stampa 3D stereolitografica (SLA)

Cerchi una stampante 3D in grado di produrre modelli 3D in alta risoluzione? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLA e perché è il processo più diffuso per creare modelli incredibilmente dettagliati.

Consegne rapide e puntuali grazie alle flotte di stampanti 3D Form 3L

Il team di Garside riceve quotidianamente richieste urgenti a causa della costante evoluzione delle tendenze nei settori della moda e della vendita al dettaglio. La creazione di una flotta di macchine in-house ha permesso loro di soddisfare queste richieste grazie alla possibilità di stampare durante la notte. "Tutto cambia velocemente e non so mai con certezza cosa succederà domani. Ma con la stampa 3D abbiamo la flessibilità necessaria per rispondere con la stessa rapidità."

Prima della stampa 3D, Harlequin avrebbe dovuto aspettare settimane prima di ricevere le parti dai servizi esterni di scultura o stampa. Oggi è invece completamente indipendente e stampa parti cruciali nel giro di un giorno, garantendo la buona riuscita di progetti di alto valore. "È capitato che si verificassero errori e di dover creare, ad esempio, dei raccordi il giorno stesso della consegna. Non avevamo tempo per acquistarli, ma siamo riusciti a stamparli", ha raccontato Garside.

La disponibilità di un'ampia flotta di stampanti ha fatto la differenza tra il fallimento e la buona riuscita di alcuni progetti. Garside ricorda bene un progetto per Louis Vuitton, per il quale aveva bisogno di preparare una parte cruciale entro 24 ore. "Ci sarebbe voluta almeno una settimana per farsi inviare la parte da un servizio di scultura esterno, perciò non avremmo rispettato la scadenza. Ecco un esempio di progetto che non avremmo potuto ultimare in tempo. Ma grazie alla rapidità della Draft Resin e al numero di macchine di cui disponiamo, sono riuscito ad avviare subito i lavori e a fornire a [Louis Vuitton] una stampa il giorno successivo."

Per la scultura esternalizzata di parti complesse, i tempi di attesa erano di diverse settimane, il che rendeva impossibile soddisfare richieste a breve termine. Oggi Harlequin può stampare modelli dettagliati, come questa borsa per Louis Vuitton, durante la notte.

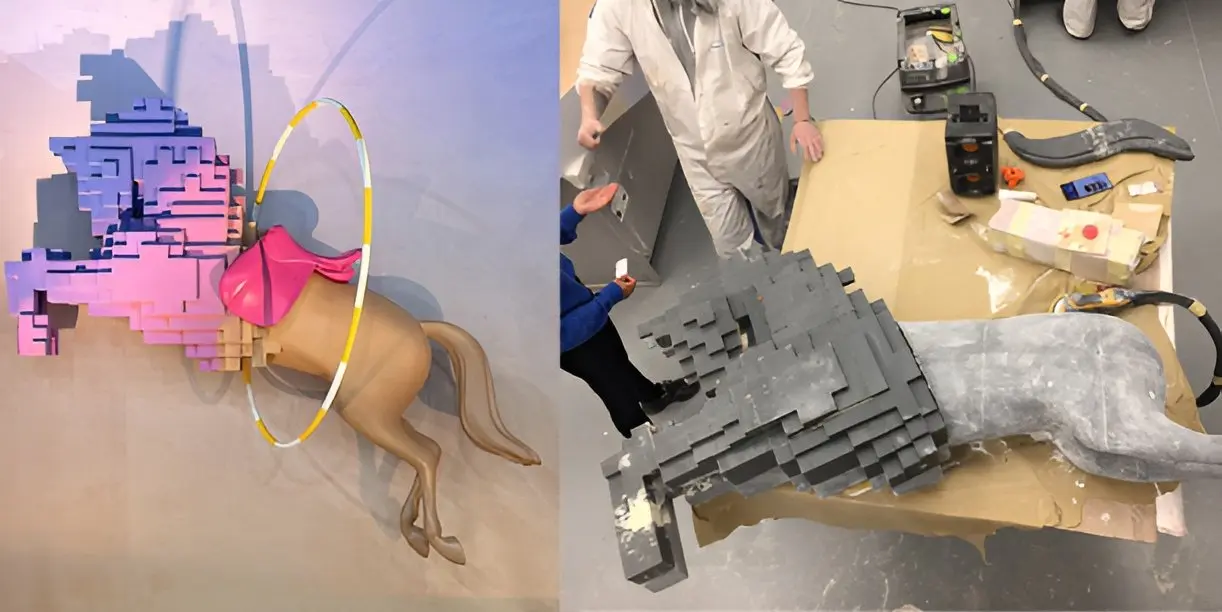

Per catturare l'attenzione della clientela, a volte bastano semplicemente audacia, carattere e colore. Ecco perché Harlequin ha progettato un cavallo pixellato, che senza l'aiuto della stampa 3D non sarebbe mai approdato nel mondo reale. Garside ha ricordato la sfida: "Il cavallo era quasi a grandezza naturale e il tempo a disposizione era poco". Il ricorso alla scultura sarebbe stato troppo costoso e avrebbe richiesto molto tempo.

Le Form 3L, grazie alla loro precisione e accuratezza, permettono ad Harlequin di assemblare facilmente parti più piccole in modelli a grandezza naturale.

Per progetti di grandi dimensioni come questo cavallo lungo 2,5 metri, Garside sfrutta l'ampio volume di stampa della Form 3L, che consente di realizzare parti fino a 33,5 × 20 × 30 cm. Sebbene le stampanti industriali in grado di stampare in questo formato possano essere molto costose, è possibile acquistare una flotta di Form 3L allo stesso prezzo. "La possibilità di stampare diverse parti simultaneamente significava che potevamo produrre molto più velocemente di qualsiasi altro servizio esterno", ha spiegato Garside. "Questi pezzi vengono incollati o fissati tra loro e in seguito levigati, rifiniti e verniciati. Il processo è incredibilmente facile e veloce."

Alla fine, Harlequin ha risparmiato più di due settimane sui tempi di consegna sfruttando la capacità di stampa della flotta in-house e assemblando le parti.

Per il prezzo contenuto della Form 3L, non sceglierla sarebbe un errore. Il solo fatto di poter avere un volume di stampa di quelle dimensioni, a una frazione delle 250.000 sterline necessarie per una macchina HP, vale l'investimento.

Mark Garside, responsabile dell'innovazione, Harlequin Design

Come stampare in 3D modelli più grandi rispetto al volume di stampa della stampante 3D

Quando pensi alle possibilità di creazione offerte da una stampante 3D desktop, non limitarti a considerare il volume di stampa. Dividere un modello in parti più piccole da combinare dopo la stampa è un'ottima soluzione per stampare in 3D oggetti di grandi dimensioni che non entrano in una normale piattaforma di stampa.

Harlequin non sfrutta il volume di stampa complessivo della flotta solo per creare rapidamente parti di grandi dimensioni, ma anche quantità elevate di piccole parti. Per promuovere il suo nuovo laboratorio aperto a New York, ha stampato centinaia di hotdog con sopra scritto il suo nome. Poco prima dell'avvio previsto della campagna, il team si è però accorto che mancavano i puntini sopra la lettera I. Grazie alla flotta di Form 3L, Garside ha impiegato meno di un'ora per stampare tutte le parti mancanti.

Grazie al grande volume di stampa delle sue Form 3L, per Harlequin stampare un grande lotto di parti non è un problema.

Produzione in grandi volumi: strumenti, dime e supporti di produzione stampati in 3D

Oltre a stampare modelli e fissaggi, Harlequin utilizza la sua flotta per produrre strumenti e dime. L'elevata flessibilità della stampa 3D, unita al catalogo di materiali di Formlabs, consente ad Harlequin di sfruttare i vantaggi della produzione additiva per ottimizzare gli strumenti del suo laboratorio.

Per le decorazioni, Harlequin ha spesso bisogno di serie più ampie di parti singole in breve tempo. Uno dei processi che adotta per creare queste parti è la formatura sottovuoto, che utilizza uno strumento per produrre in modo rapido e conveniente grandi quantità di parti termoplastiche con pareti sottili.

La preparazione degli strumenti per la formatura tramite lavorazione meccanica non solo è molto costosa, ma è anche un processo lungo, impossibile da sfruttare in casi con scadenze molto strette. "Se dovessi far realizzare strumenti per la formatura sottovuoto in alluminio o tramite lavorazione meccanica, il costo sarebbe esorbitante. A volte aspettavamo anche due settimane ogni volta che uno strumento richiedeva un piccolo adattamento", ha raccontato Garside.

Oggi Garside e il suo team utilizzano la Rigid 10K Resin, che è resistente al calore, per eseguire rapidamente iterazioni di strumenti per la formatura sottovuoto. "La Rigid 10K [Resin] è perfetta per i dettagli molto precisi e le parti che richiedono un'elevata accuratezza." Grazie a questo materiale possiamo ridurre i tempi di attesa, risparmiare sui costi di produzione e sfruttare al meglio una macchina che è perfetta per ogni nostra attività.

Solo nell'ultimo progetto di formatura sottovuoto, abbiamo risparmiato migliaia di sterline stampando le attrezzature in-house. Inoltre, abbiamo potuto apportare le modifiche necessarie in modo molto rapido: si tratta semplicemente di trovare lo strumento più efficiente per il lavoro richiesto.

Mark Garside, responsabile dell'innovazione, Harlequin Design

L'elevata resistenza al calore della Rigid 10K Resin la rende un ottimo materiale per la stampa di strumenti per la termoformatura o la formatura sottovuoto.

Garside è soddisfatto della grande indipendenza ottenuta grazie alla stampa 3D, che ha permesso ad Harlequin di risolvere i problemi in modo flessibile e in pochissimo tempo. Ogni volta che il suo team ha bisogno di parti, ora è convinto che troverà rapidamente un modo per prepararle, che si tratti di dime, strumenti, modelli o altro.

Stampa 3D di dime e fissaggi per aumentare l'efficienza produttiva

Scopri di più su come stampare rapidamente in 3D strumenti resistenti e duraturi per la lavorazione meccanica, l'assemblaggio e l'ispezione. Un ingegnere per le applicazioni di Formlabs illustrerà il workflow in modo dettagliato, fornirà suggerimenti e approfondirà esempi reali di aziende innovative.

Crescita costante grazie alla stampa 3D

Di fronte ai rapidi cambiamenti dei settori della moda e della vendita al dettaglio, la chiave del successo dell'azienda sono la velocità e la flessibilità di produzione, che permettono di rispettare le scadenze strette dei progetti e gli elevati standard di qualità di marchi come Hermès, Louis Vuitton e Dior.

Grazie alla stampa 3D, Harlequin può creare anche i design più complessi nel modo più rapido che mai e completare più progetti con tassi di profitto ancora più elevati. Ecco perché Garside non potrebbe essere più soddisfatto di aver investito in una flotta di Form 3L come soluzione industriale per la produzione su richiesta di alta qualità.

Senza le [Form] 3L sarebbe come fare un grande passo indietro, perché dovremmo affidarci a servizi di scultura esterni, che hanno tempistiche molto più lunghe. Il fatto di stampare in-house ci fa risparmiare molto, perché se affidassimo il lavoro a terzi ne dovremmo pagare il ricarico. In breve tempo, il risparmio ottenuto equivale già al costo delle macchine.

Mark Garside, responsabile dell'innovazione, Harlequin Design