MAG Orthotics Limited, che ha sede a Sheffield, nel Regno Unito, offre prodotti e riparazioni su misura per i mercati delle ortesi e della podologia. L'azienda, che si sta impegnando nella transizione al digitale, ha recentemente adottato la stampa 3D per risparmiare risorse, tempo e materiali. Tuttavia, il passaggio a workflow digitali non riguarda solo il processo di fabbricazione, ma anche le scelte dell'intera rete di fornitori di servizi ortesici e podologici con cui MAG collabora.

Le aziende produttrici di plantari lavorano all'interno di un ecosistema complesso, che è ancora a metà strada tra i vecchi sistemi di produzione e quelli nuovi. Collaborando con il distributore Additive-X, il fornitore di software Fit360 e la propria rete di partner di podologia e ortesica, MAG Orthotics sta cercando di spingere il mercato verso workflow digitali. Come parte di questa complessa rete, l'azienda ha dovuto sfruttare l'esperienza dei suoi partner e al contempo istruire fornitori e specialisti sui vantaggi offerti dai workflow digitali e dai prodotti stampati in 3D.

Il futuro della produzione di solette e l'obiettivo "zero rifiuti in discarica" con MAG Orthotics: pratiche innovative con Formlabs e Fit360

Scopri il potere della digitalizzazione nella progettazione, produzione e stampa delle solette. Segui il percorso di MAG Orthotics verso la stampa 3D e il suo impegno per la sostenibilità.

Un ecosistema complesso

MAG Orthotics collabora con fornitori di servizi ortesici e podologici del servizio sanitario nazionale britannico, di altri ospedali e di cliniche private in tutto il Regno Unito. Lee Lingard è lo specialista dello sviluppo CAD e 3D dell'azienda e gestisce l'intero processo di stampa 3D. I team di podologia e ortesica inviano a MAG Orthotics una scansione via e-mail o una scatola di schiuma per impronte da scansionare. Il file viene poi inviato a Lingard, che determina il modo migliore per progettare e produrre il dispositivo.

In alcuni casi, MAG Orthotics riceve ancora scatole di schiuma per impronte.

Le scatole di schiuma per impronte devono prima essere scansionate, il che comporta tempo aggiuntivo rispetto a un workflow puramente digitale.

MAG Orthotics utilizza un software CAM di Fit360 per la progettazione di plantari personalizzati da realizzare tramite fresatura, lavorazione meccanica e stampa 3D. La scelta del metodo di produzione dipende principalmente dal materiale richiesto dall'ortesista. La produzione dei dispositivi avviene quindi con macchine a controllo numerico, una stampante FDM e due stampanti 3D a sinterizzazione laser selettiva (SLS) Fuse 1+ 30W di Formlabs.

MAG Orthotics utilizza un software di Fit360 per progettare le solette.

Chris Lawrie, proprietario e AD di Fit360, ha affermato: "Il grande vantaggio del nostro rapporto con MAG è che può scegliere dal software se fresare il dispositivo, stamparlo con un materiale rigido oppure stamparlo con uno morbido con un metodo diverso". In un periodo in cui la produzione di plantari passa continuamente da una tecnologia all'altra e da un materiale all'altro, queste opzioni consentono a MAG di fornire il plantare prescritto seguendo un workflow di progettazione uniforme.

Oltre i metodi tradizionali

Passare da un prodotto tradizionale fresato a uno stampato è difficile, in quanto è necessario imparare una nuova tecnologia e i relativi workflow. Lingard ha detto: "Ogni volta che esce qualcosa di innovativo, non vedo l'ora di studiarlo e approfondirlo, quindi per me è stato entusiasmante. Amo la tecnologia."

Ma se da un lato Lingard si sta già proiettando nel futuro digitale, il settore nel suo complesso non ha ancora effettuato una vera e propria transizione. "Sono ormai 15 anni che mi occupo di progettazione CAD", ha commentato, "ma riceviamo ancora richieste di plantari da produrre con i metodi tradizionali. Il divario rispetto al nostro approccio è evidente."

Questo grande divario è il motivo per cui MAG utilizza ancora alcuni metodi di produzione tradizionali. Come laboratorio, il suo ruolo è quello di trasformare le prescrizioni in dispositivi reali. Per questo, alcune frese tradizionali rimangono operative mentre l'azienda si impegna a portare la produzione verso processi digitali più sostenibili dal punto di vista ambientale.

Richiedi una soletta parziale stampata in 3D come campione

Scopri i vantaggi della Nylon 11 Powder e rivoluziona la produzione delle solette. Prova un ritorno energetico eccellente e una resistenza che, come test indipendenti confermano, supera i quattro milioni di passi.

Integrazione della stampa 3D SLS

Mark Joyce, responsabile delle attività di MAG Orthotics, vede nella stampa 3D la chiave per il passaggio a processi più sostenibili. In un primo momento, MAG ha deciso di esternalizzare la stampa 3D per valutarne i risultati. Il processo, però, era costoso e allungava i tempi, perché i plantari dovevano essere rispediti a MAG Orthotics. A quel punto, ha spiegato Joyce: "Abbiamo pensato che sarebbe stato meglio che ci occupassimo noi della stampa 3D".

Joyce ha collaborato con Additive-X per trovare la stampante più adatta allo scopo, tenendo conto di fattori chiave quali costo, vita utile e affidabilità. Facendo ricerche su altre stampanti SLS, ha scoperto che la maggior parte delle soluzioni era troppo complessa e costosa. Per questo ha infine optato per la stampante Fuse 1+ 30W, insieme all'hardware e ai materiali richiesti, il tutto a una fascia di prezzo adeguata.

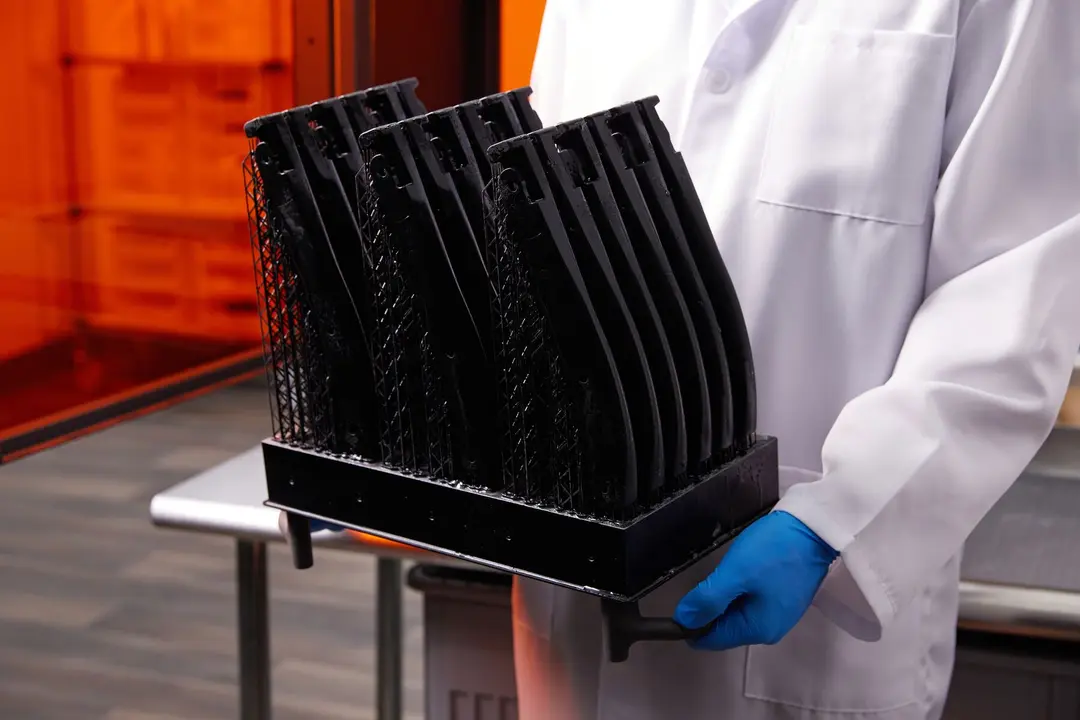

MAG Orthotics stampa in-house con due stampanti 3D Fuse 1+ 30W (a destra) in modo da avere maggiore ridondanza nella produzione.

Oggi il team stampa con la Fuse 1+ 30W ogni giorno. Lingard ha raccontato: "Usiamo ancora le frese CNC, ma stiamo cercando di introdurre gradualmente le stampanti, quando possibile". Ma uno dei maggiori ostacoli all'adozione di workflow digitali non era interno.

"La nostra battaglia più grande è quella dei fornitori di servizi ortesici, perché prediligono i vecchi metodi ed è difficile convincerli a passare a queste nuove tecnologie", ha spiegato Lingard. Per risolvere il problema, ha offerto loro due paia di solette da confrontare: uno stampato in 3D e l'altro in etilene vinil acetato. Un'ortesista, nonché runner ed escursionista, si è resa conto di apprezzare le solette stampate in 3D dopo averle provate per una settimana.

"Questo per noi ha un costo, perché chiaramente dobbiamo investire in tempo, materiali, ecc. Ma lo facciamo per cercare di convincere le persone ad adottare queste nuove tecnologie", ha spiegato Lingard. Investendo ora, MAG Orthotics sta aprendo la strada a una produzione più pulita e veloce.

Contatta il nostro team vendite per il settore sanitario

Siamo qui per aiutarti a raggiungere i tuoi obiettivi, che si tratti di stampare strumenti chirurgici su misura per i pazienti o di creare il prototipo di un dispositivo medico cardiaco. Il team Formlabs Medical è composto da specialisti e specialiste che sanno esattamente come assisterti per soddisfare le necessità della tua azienda.

Stampa senza sprechi

Nel Regno Unito, le politiche "zero rifiuti in discarica" e l'impronta di carbonio vengono tenute in considerazione quando un'azienda partecipa a una gara d'appalto. A questo proposito, parte dell'obiettivo di MAG Orthotics di passare a workflow digitali e alla stampa 3D è ridurre al minimo gli scarti di produzione.

"Prima utilizzavamo molto il gesso per creare manualmente i modelli, che poi rivestivamo con etilen vinil acetato o polipropilene. Poi siamo passati alla progettazione CAD e alle macchine a controllo numerico per fresare, ma si generavano ancora molti scarti. Con la polvere e il TPU, invece, gli scarti sono ridotti al minimo. Questa è la strada da seguire dal punto di vista ambientale."

Mark Joyce, direttore generale, MAG Orthotics

La Fuse 1+ 30W è una stampante 3D SLS a polvere. La sua differenza rispetto alla lavorazione meccanica CNC, in cui il materiale rimosso per ottenere la soletta finita viene scartato, è che la polvere non sinterizzata in una stampa può essere riciclata in quella successiva.

Gli scarti di polipropilene derivanti dalla lavorazione meccanica CNC si accumulano rapidamente.

Ridurre questa grande quantità di scarti è il motivo principale per cui MAG Orthotics ha adottato la stampa 3D.

MAG stampa le solette in Nylon 11 Powder, un materiale resistente ed estremamente duttile approvato per il contatto con la pelle. Le stampe in Nylon 11 Powder assorbono pochissima umidità e sono resistenti a luce, calore e agenti chimici, il che rende questa polvere il materiale adatto a questo scopo. Stampare con la Nylon 11 Powder in atmosfera inerte, in questo caso azoto, significa ridurre l'ossidazione della polvere, con conseguenti tassi di rigenerazione più elevati e minori scarti.

Inoltre, non dovendo acquisire le impronte fisiche dai fornitori, si consuma meno carburante e si riduce l'usura dei veicoli, per un processo più ecosostenibile dall'inizio alla fine.

Rivoluziona il tuo modo di produrre solette grazie alla Fuse 1+ 30W di Formlabs

Migliora la produzione di solette risparmiando tempo e denaro. In questo webinar illustriamo le ragioni per cui la Fuse 1+ 30W di Formlabs è la soluzione perfetta per iniziare la transizione verso la produzione digitale o per incrementare la produzione in modo economico ed efficiente.

Risparmio di tempo

I workflow digitali hanno il grande potenziale di ridurre le tempistiche di produzione. Le impronte tradizionali richiedono di recarsi in clinica per effettuare l'acquisizione. A questo proposito, MAG sta lavorando per "convincere aziende e cliniche a investire in scanner portatili per i piedi", ha affermato Joyce. Se la scansione e la prescrizione "sono facilmente accessibili tramite un link fornito via e-mail, si risparmiano subito tre giorni", ha spiegato Joyce.

"Quando si utilizza l'etilene vinil acetato con le macchine a controllo numerico, si ha materiale in eccesso da eliminare, gli scarti da rimuovere, e poi occorre applicare i modelli, tagliare lungo i bordi, levigare e modellare il tutto. È un processo che richiede molto più tempo. Ecco perché ci piacciono le solette stampate in 3D: sono molto più veloci da realizzare e richiedono molto meno lavoro manuale."

Lee Lingard, specialista nello sviluppo CAD e 3D, MAG Orthotics

Con i workflow digitali, uno studio di podologia può inviare una scansione digitale e il relativo ordine il lunedì mattina. Un'ora dopo, l'ordine viene elaborato e nel giro di un'ora Lingard può già progettare le solette. La stampa delle solette viene quindi avviata il lunedì pomeriggio e continua durante la notte. Il giorno dopo, le solette possono essere pulite e rifinite, per un tempo di realizzazione complessivo di poco più di un giorno.

In confronto, il processo con le scatole di gesso per impronte richiede circa 72 ore in più, poiché implica anche l'acquisizione dell'impronta e diverse altre attività burocratiche. Sebbene il tempo di stampa effettivo possa essere più lungo rispetto a quello richiesto per una macchina a controllo numerico, quest'ultima richiede manodopera e una notevole post-elaborazione delle parti. Una volta preparata la stampante 3D, non sono necessarie ulteriori interazioni, di conseguenza il personale può dedicarsi ad attività di maggior valore, con anche la possibilità di impostare la stampa notturna. Le solette prodotte con una stampante SLS devono essere pulite, ma oltre a ciò non hanno bisogno di molti altri interventi di post-elaborazione, il che significa che il workflow digitale complessivo richiede meno tempo e manodopera. In generale, Joyce ritiene che la stampa 3D gli abbia permesso di ridurre al minimo non solo i tempi di evasione degli ordini di solette, ma anche l'impronta di carbonio dell'azienda.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Visita la nostra pagina dedicata alla produzione SLS per confrontare i metodi, scoprire di più sui prezzi all'ingrosso della polvere e vedere come 15 aziende utilizzano già la serie Fuse.

La transizione verso il futuro

Mentre MAG Orthotics continua a collaborare con i team di ortesica per realizzare la transizione ai workflow digitali, si impegna anche a incrementare la produzione con la stampa SLS. Due stampanti Fuse 1+ 30W aggiungono ridondanza per la stampa e assicurano che ci sia sempre almeno una macchina in funzione. MAG Orthotics sta anche valutando la possibilità di introdurre la levigazione a vapore, un comune processo di post-elaborazione effettuato sulle parti SLS per migliorare la porosità e ridurre la rugosità e conferire una finitura superficiale più lucida e brillante.

Collaborando con Fit360, Additive-X, Formlabs e la propria rete di partner di ortesica e podologia, il team di MAG Orthotics si sta impegnando per implementare workflow digitali e realizzare la sua missione di ridurre i rifiuti a zero. L'integrazione di tecnologie di stampa 3D, come la Fuse 1+ 30W, sta aiutando l'azienda a raggiungere questi obiettivi.

Scopri di più sulla stampa 3D di solette o contatta i nostri esperti di stampa 3D per trovare la soluzione migliore per la tua attività.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Visita la nostra pagina dedicata alla produzione SLS per confrontare i metodi, scoprire di più sui prezzi all'ingrosso della polvere e vedere come 15 aziende utilizzano già la serie Fuse.