Come la stampa 3D migliora l'efficienza e stimola l'innovazione nei processi di assemblaggio

Per fabbricare prodotti di qualunque livello di complessità, a un certo punto i singoli componenti realizzati con diversi procedimenti devono essere assemblati fra loro.

I metodi di produzione e assemblaggio hanno subito notevoli evoluzioni, grazie alle nuove tecnologie che di volta in volta hanno ampliato le possibilità costruttive. Le prime tecniche di falegnameria hanno consentito ai carpentieri di fabbricare oggetti più grandi dei pezzi di legno disponibili in natura, e chiodi e viti hanno ridotto il tempo e l'abilità necessari per costruire strutture di grandi dimensioni. In seguito, l'introduzione di dispositivi di fissaggio in metallo di produzione industriale, come chiodi, bulloni e rivetti, ha consentito di assemblare oggetti in metallo e in plastica con sistemi robusti, affidabili ed economici.

Devi assemblare delle parti stampate in 3D? Scopri come fare nella nostra guida all'utilizzo delle viti nelle parti stampate in 3D con la stereolitografia.

Ogni fase dello sviluppo delle tecnologie di giunzione è stata influenzata da esigenze economiche e progettuali diverse. La limitata disponibilità di falegnami esperti ha determinato lo sviluppo di chiodi e viti; il desiderio di costruire strutture che superassero i limiti del legno ha portato a perfezionare le tecniche di rivettatura, che permettevano di creare giunti strutturali in alti edifici in acciaio, come la Torre Eiffel.

I fattori che hanno favorito le innovazioni nelle tecniche di assemblaggio sono l'energia, la velocità e il costo della manodopera. La stampa 3D, infatti, sta contribuendo a rendere l'assemblaggio più veloce, meno dispendioso dal punto di vista energetico e più efficiente.

Efficienza energetica

Il mercato e le normative spingono verso una maggiore efficienza energetica, e ciò si ripercuote sulle catene di fornitura, oltre che sulle scelte progettuali e ingegneristiche relative ai prodotti finiti. Per i produttori e gli assemblatori, ciò significa usare tutte le tecnologie e i materiali speciali a disposizione per rendere i prodotti assemblati più leggeri e in linea con i requisiti in materia di efficienza energetica.

I materiali più leggeri richiedono meno energia per essere lavorati e trasportati ai clienti finali. I veicoli più leggeri consumano meno carburante e percorrono quindi più chilometri con un litro, se si tratta di veicoli tradizionali, o con una ricarica, se invece sono elettrici. La pratica ingegneristica di ridisegnare parti e assemblaggi per ridurne il peso e aumentarne l'efficienza è nota come alleggerimento; si tratta di un tema così popolare che vi vengono dedicate intere riviste specializzate e conferenze.

La pratica dell'alleggerimento ha una lunga tradizione nell'ambito delle applicazioni ad alte prestazioni, come gli sport automobilistici e il settore aerospaziale, ma i vantaggi che offre e l'aumento dell'uso di tecniche di produzione come la stampa 3D la rende adatta a prodotti di consumo decisamente più accessibili, come le auto, le biciclette e perfino le scarpe.

New Balance usa la stampa 3D per creare componenti strutturali leggeri per le intersuole della sua linea di scarpe Triple Cell 990.

Se modificare il design di una parte può offrire dei vantaggi in termini di efficienza strutturale per la riduzione del peso, nel campo dei metodi usati per unire le singole parti si può lavorare molto sull'alleggerimento. I progressi nel campo degli adesivi strutturali e lo sviluppo di sistemi di giunzione meccanica più efficienti, come i rivetti autobloccanti e le parti multifunzionali create mediante stampaggio a iniezione, hanno consentito agli ingegneri di creare assemblaggi robusti nonostante il peso ridotto.

Da decenni l'industria automobilistica si sta impegnando a sostituire le parti metalliche con componenti in plastica, più leggeri. Le parti in plastica riducono il peso complessivo del veicolo e ne migliorano l'efficienza energetica e, quando è possibile sostituire gli assemblaggi con singole parti, il peso viene ulteriormente ridotto evitando l'uso di sistemi di fissaggio meccanici.

La stampa 3D può inoltre permettere un notevole risparmio energetico nella produzione di parti leggere in piccoli o medi volumi, che normalmente verrebbero realizzate a macchina ma richiederebbero di rimuovere molto materiale per arrivare ad avere una forma definita e un peso ridotto.

Ring Brothers usa parti stampate in stereolitografia (SLA) con la Tough Resin di Formlabs per creare assemblaggi di specchi dal peso ridotto che sarebbe costoso produrre a macchina.

Manodopera, automazione e velocità

Il costo della manodopera continua ad aumentare in tutto il mondo, e le fasi di assemblaggio spesso contribuiscono in modo significativo al costo della manodopera legato alla produzione di un prodotto finito.

Ridurre la manodopera mantenendo o migliorando il rendimento richiede un approccio su più fronti, che fa leva sull'automazione, sul miglioramento delle pratiche organizzative e sullo sviluppo di strumenti creati su misura per le esigenze del lavoro in questione.

La maggior parte dei processi di produzione e assemblaggio prevede un certo grado di automazione, normalmente attraverso l'uso della robotica. Se i progressi nelle capacità dei robot e la riduzione dei costi rendono questa tecnologia appetibile per un numero sempre più ampio di applicazioni manifatturiere, molti processi di assemblaggio richiedono ancora la destrezza e la flessibilità delle mani umane.

Ashley Furniture unisce la robotica e la stampa 3D alle tecniche di assemblaggio tradizionali per migliorare il rendimento e ridurre i tempi morti.

I produttori che devono occuparsi dell'assemblaggio dei prodotti usano da decenni sistemi di fissaggio automatici e cacciaviti dinamometrici, ma personalizzare davvero gli strumenti di assemblaggio permette di perfezionare i processi specifici di un determinato produttore o di una determinata linea di prodotti, ottimizzando ulteriormente i tempi di ciclo e mantenendo la qualità elevata. L'impiego della stampa 3D rende questa personalizzazione più accessibile e conveniente.

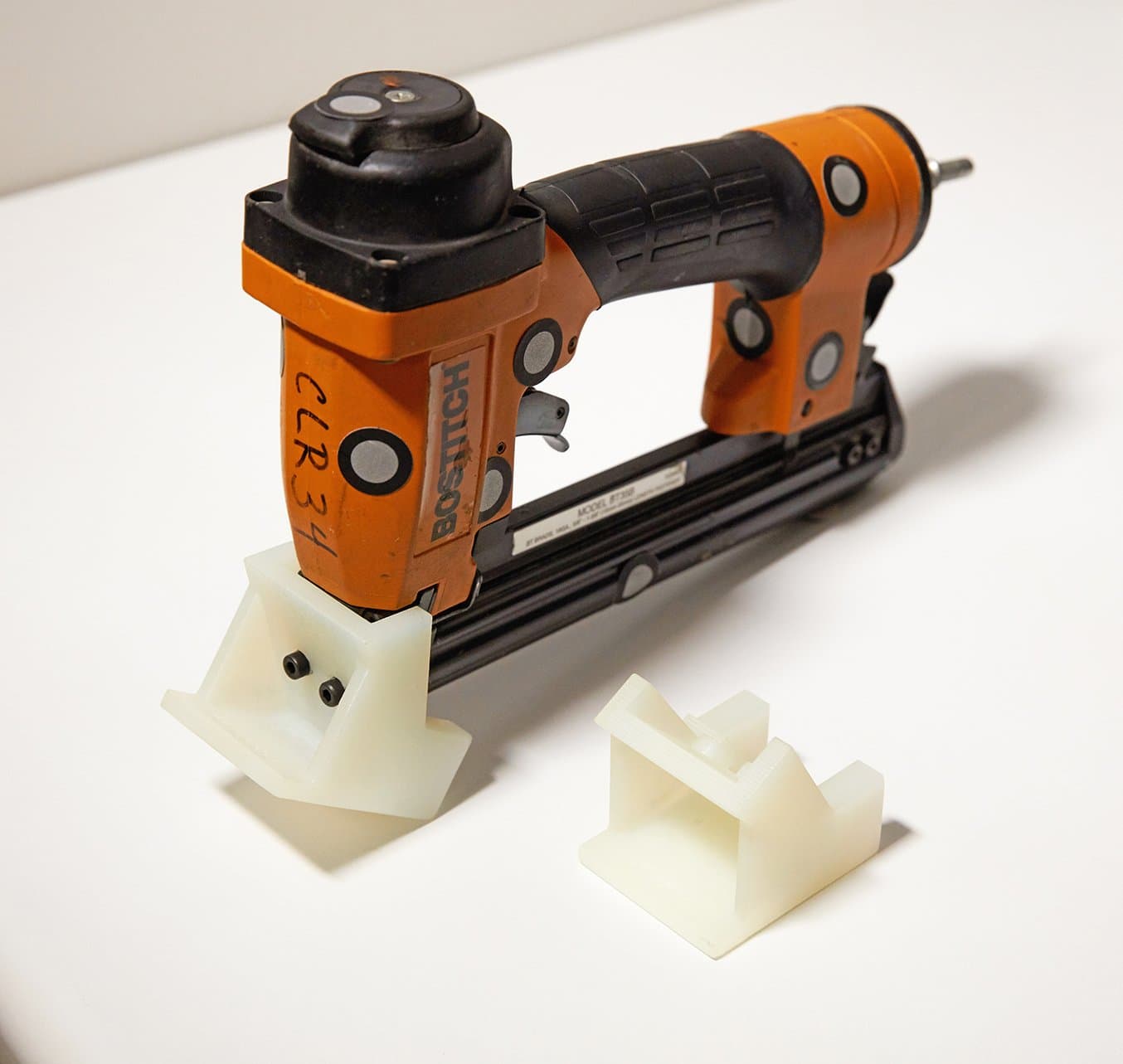

Usando teste portautensili o adattatori è possibile migliorare la velocità di distribuzione dei sistemi di fissaggio, la ripetibilità della loro ubicazione e, infine, la prevedibilità dell'aspetto e della funzionalità del prodotto assemblato.

Gli ingegneri di prodotto di Ashley Furniture hanno sviluppato e stampato in 3D adattatori per gli strumenti personalizzati, in modo da garantire che chiodi e cambrette si trovino sempre nella stessa posizione negli armadi. L'adattatore per strumenti raffigurato qui è stato realizzato con la Durable Resin di Formlabs.

Consolidamento e assemblaggio digitale delle parti

Sempre più spesso le aziende cercano modi per consolidare le parti e ridurre l'impiego di sistemi di fissaggio meccanici, così da diminuire il tempo di produzione, il peso dei prodotti e il tempo di assemblaggio.

La fusione a cera persa offre la possibilità di creare geometrie complesse, con sottosquadri e passanti. È usata da tempo per unire saldamente le diverse parti di un assemblaggio in un'unica parte, e la diffusione della stampa 3D e dei software di ottimizzazione topologica stanno rendendo questo processo ancora più efficiente.

Usando gli strumenti di design generativo di Autodesk, è stato possibile fondere quattro componenti separati in un corpo unico, riducendone il peso e il tempo di assemblaggio.

Scopri di più sulla stampa 3D

Oggi le esigenze di produzione e assemblaggio sono più complesse che mai. Affinché le aziende riescano a soddisfare le richieste dei clienti e del mercato, gli ingegneri devono conoscere le nuove tecnologie e i nuovi metodi di assemblaggio ed essere pronti a sfruttarli al meglio.

Scopri di più su come i produttori stanno usando la stampa 3D per risparmiare tempo e denaro, o valuta tu stesso i nostri materiali richiedendo un campione di una delle resine ingegneristiche di Formlabs.