Per via delle variazioni nei processi di fabbricazione, gli oggetti fisici hanno dimensioni diverse rispetto ai modelli CAD. Per avere un controllo ottimale e riuscire a comunicare queste variazioni, ingegneri e produttori usano un linguaggio simbolico denominato quotatura e tolleranze geometriche o GD&T (Geometric Dimensioning and Tolerancing).

Il GD&T serve a spiegare ai partner dei produttori e agli ispettori la variazione consentita nell'assemblaggio del prodotto e fornisce uno standard per la misurazione di tale variazione.

Questa guida illustra il sistema GD&T per semplificare la comunicazione sul design sia nella produzione tradizionale che in quella digitale.

Continua a leggere per scoprire:

- I principi di base del GD&T

- I vari simboli relativi alle tolleranze

- Un caso di studio che mostra il GD&T combinato con l'uso di Solidworks e un'applicazione nel mondo reale

Introduzione alla stampa 3D stereolitografica

In questo whitepaper scoprirai come funzionano le tecnologie di stampa SLA, perché oggi migliaia di professionisti usano questo processo e cosa bisogna sapere per approfondire come la stampa 3D SLA può essere utile per il tuo lavoro.

Cos'è il GD&T?

Il GD&T, abbreviazione di Geometric Dimensioning and Tolerancing (Quotatura e tolleranze geometriche), è un sistema per definire e comunicare l'intento progettuale e le tolleranze ingegneristiche. Serve agli ingegneri e ai produttori per controllare al meglio le variazioni nei processi di fabbricazione.

Limitazioni nello stabilire le tolleranze prima del GD&T

Prima del GD&T le caratteristiche di produzione erano illustrate con aree X-Y. Per esempio, se veniva praticato un foro di montaggio, doveva essere compreso in una specifica area X-Y.

Ma specificare la tolleranza in modo preciso definiva la posizione del foro in relazione alla posizione desiderata prendendo in considerazione una superficie circolare. Stabilire la tolleranza con un'area X-Y creava una zona in cui l'ispezione produceva un falso negativo, perché se il foro non era nel quadrato X-Y, rientrava nel cerchio circoscritto.

Stanley Parker, un ingegnere che sviluppava armi navali durante la Seconda guerra mondiale, notò questa falla nel 1940. Spinto dalla necessità di una produzione efficace e dall'esigenza di rispettare le scadenze, sviluppo un nuovo sistema attraverso varie pubblicazioni. Una volta dimostrato che si trattava di un miglior metodo operativo, il nuovo sistema divenne uno standard militare negli anni '50.

Attualmente lo standard GD&T è definito dall'American Society of Mechanical Engineers (ASME Y14.5-2018) per gli Stati Uniti e dalla norma ISO 1101-2017 per il resto del mondo. Riguarda soprattutto la geometria complessiva del prodotto, mentre altre norme illustrano caratteristiche specifiche come la ruvidità superficiale, la texture e le filettature.

Perché implementare processi GD&T?

Con assemblaggi funzionali, prodotti multi-parte o parti con una funzionalità complessa, è fondamentale che tutti i componenti funzioni bene insieme. Tutte le aderenze e i particolari rilevanti devono essere specificati in modo che l'impatto sul processo di fabbricazione e sui relativi investimenti sia ridotto al minimo, continuando a garantire la funzionalità. Stringere le tolleranze di un fattore due può raddoppiare i costi o aumentarli ulteriormente a causa dei più alti tassi di rigetto e delle modifiche relative alle attrezzature. Il sistema GD&T consente agli sviluppatori e agli ispettori di ottimizzare la funzionalità senza aumentare i costi.

Il maggiore vantaggio del GD&T consiste nel fatto che il sistema descrive l'intento progettuale anziché la geometria finale. Come un vettore o una formula, non si tratta dell'oggetto in sé ma di una sua rappresentazione.

Per esempio, la tolleranza di un particolare a 90 gradi da una superficie piana può essere stabilita in base a quanto esso è perpendicolare rispetto alla superficie stessa. Così si definiranno due piani distinti entro i quali deve essere compreso il piano centrale. O, quando si pratica un foro, è più importante stabilirne la tolleranza in termini di allineamento rispetto ad altre caratteristiche.

Descrivere la geometria di un prodotto in relazione alla funzionalità desiderata e all'approccio di produzione risulta più semplice che dover descrivere tutto in dimensioni lineari. Fornisce inoltre uno strumento di comunicazione con i fornitori, i clienti e gli ispettori della qualità.

Se ben utilizzato, il GD&T consente il controllo statistico dei processi (statistical process control, SPC) riducendo il tasso di rigetto dei prodotti, i problemi di assemblaggio e lo sforzo richiesto per il controllo di qualità, facendo risparmiare alle organizzazioni risorse sostanziali. Di conseguenza, diversi dipartimenti possono lavorare di più in parallelo, perché hanno una visione condivisa e un linguaggio comune relativo agli obiettivi che vogliono raggiungere.

Come funziona il GD&T

I disegni ingegneristici devono illustrare le dimensioni di tutti i particolari di una parte. Accanto alle dimensioni, occorre specificare un valore di tolleranza con i limiti massimi e minimi accettabili. La tolleranza è la differenza tra il limite minimo e massimo. Per esempio, se abbiamo un tavolo con un'altezza accettabile tra i 750 e i 780 mm, la tolleranza dovrà essere di 30 mm.

Ma questa tolleranza implica che potremmo accettare un tavolo alto 750 mm da una parte e 780 mm dall'altra, o con un piano ondulato con una variazione di 30 mm. Quindi, per stabilire correttamente la tolleranza di un prodotto occorre un simbolo che comunichi l'intento progettuale di una superficie piana. Perciò dobbiamo includere un'ulteriore tolleranza di planarità oltre alla tolleranza di altezza generale.

Le parti con variazioni imprevedibili e forme complesse richiedono pratiche di GD&T che vanno oltre la capacità di stabilire un intervallo di tolleranza.

Allo stesso modo, un cilindro con il diametro di una certa tolleranza non entrerà necessariamente in un certo foro se si piega leggermente durante il processo di fabbricazione. Perciò necessita anche di un controllo che ne garantisca la rettilineità, che sarebbe difficile da comunicare con un tradizionale intervallo di tolleranza. O un tubo che deve adattarsi perfettamente a una superficie complessa cui è saldato richiede un controllo del profilo di superficie.

Il GD&T stabilisce un catalogo di simboli volti a comunicare tali intenti progettuali, di cui parleremo nella sezione seguente.

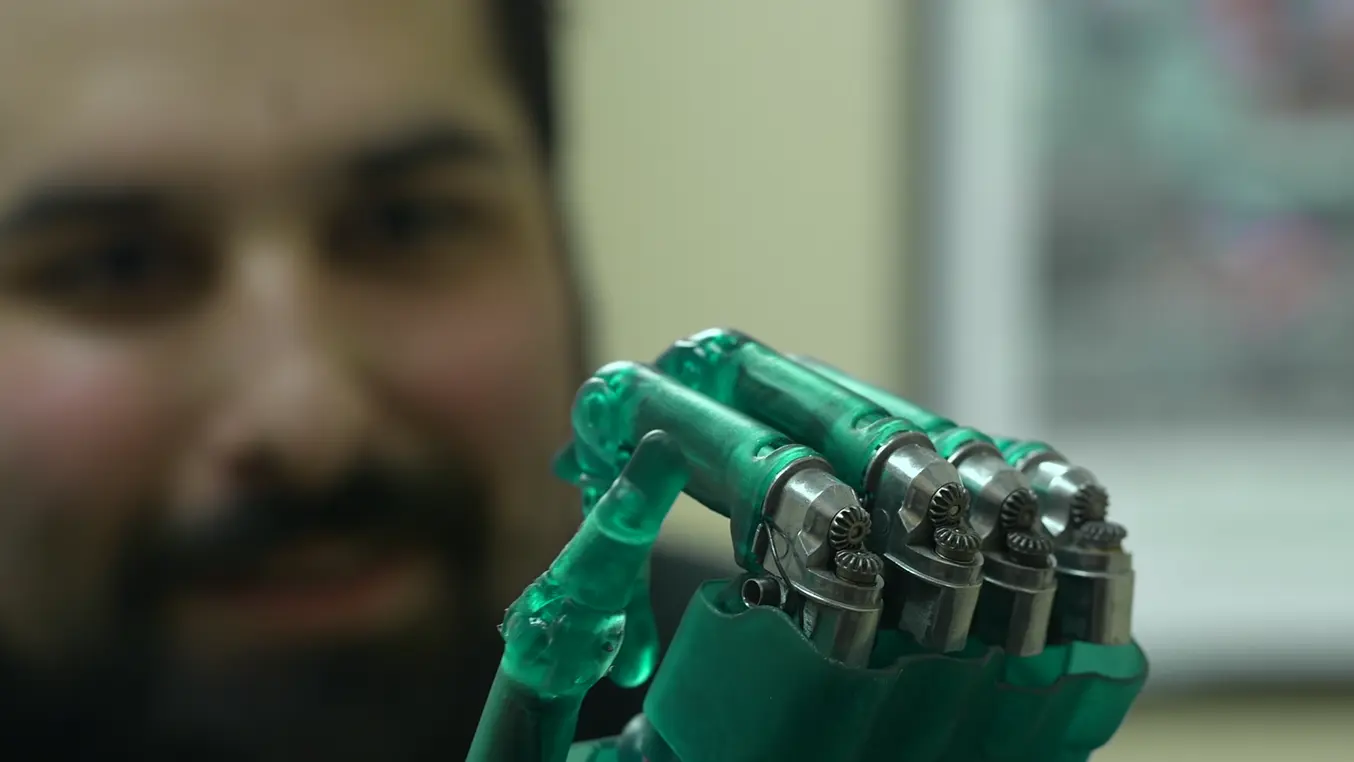

Gli assemblaggi dinamici come questa protesi di mano richiedono una tolleranza precisa.

L'arte di stabilire la tolleranza consiste nello specificare le variazioni esatte per tutti gli specifici particolari di design, così da massimizzare il tasso di approvazione del prodotto entro i limiti del processo di fabbricazione e in base all'estetica della parte e al suo scopo funzionale.

Nel sistema metrico ci sono gradi di tolleranza internazionali (International Tolerance, IT) che possono essere usati anche per specificare le tolleranze attraverso i simboli. Il simbolo 40H11, per esempio, indica un foro di 40 mm con un incastro a scorrimento non aderente. Il produttore deve soltanto guardare la tabella dei simboli per conoscere le caratteristiche del foro e trarne l'esatto valore di tolleranza.

Oltre alle tolleranze individuali, gli ingegneri devono tenere conto degli effetti a livello di sistema. Per esempio, quando una parte ha tutte le dimensioni al massimo valore di tolleranza consentito, soddisfa ancora i requisiti generali come il peso del prodotto e il suo spessore? Questa viene definita la condizione di massimo materiale (Maximum Material Condition, MMC) che si contrappone alla condizione di minimo materiale (Least Material Condition, LMC).

Inoltre, le tolleranze si accumulano. Se creiamo la maglia di una catena in cui ogni foro ha una tolleranza positiva di 0,1 mm e una tolleranza negativa di 0,1 mm, significa che accetteremo una differenza di lunghezza di 20 mm se ci sono cento maglie. Quando si creano elementi ripetuti come una superficie con un motivo a fori, prima occorre posizionare il modello e poi specificare le distanze tra i fori, anziché riprodurre gli elementi su un bordo o un piano fisso della parte.

Gli standard non riguardano solo designer e ingegneri, ma anche gli ispettori della qualità, che così vengono informati su come misurare dimensioni e tolleranze. Usare strumenti specifici come micrometri digitali e calibri, statimetri, piani campione, comparatori e una macchina di misura a coordinate è importante per stabilire la tolleranza.

Quando si misura e si definisce una parte, la geometria esiste in uno spazio concettuale denominato Datum Reference Frame (DRF), paragonabile al sistema di coordinate all'origine di uno spazio nei programmi di modellazione 3D. Un riferimento è un punto, una linea o un piano che esiste in DRF e viene usato come punto di partenza per la misurazione. Assicurati di definire le caratteristiche del riferimento importanti per la funzionalità della tua parte. A meno che tu non stia accoppiando le caratteristiche di una parte con quelle di altre parti in un assemblaggio, puoi generalmente usare un unico riferimento. Assicurati sempre che il riferimento iniziale abbia una posizione affidabile da cui poter dedurre altre misurazioni, per esempio, un punto in cui la parte finale avrà una piccola variazione imprevedibile.

GD&T: linee guida per stabilire le tolleranze

Un disegno ingegneristico deve comunicare accuratamente il prodotto senza l'aggiunta di difficoltà o restrizioni superflue. Queste linee guida possono essere d'aiuto:

-

La chiarezza del disegno è l'elemento più importante, anche più dell'accuratezza e della completezza. Per migliorare la chiarezza, disegna dimensioni e tolleranze fuori dai limiti della parte e applicate a linee visibili nei profili reali, usa una sola direzione di lettura, comunica la funzione della parte, raggruppa o suddividi le dimensioni, e usa lo spazio bianco.

-

Progetta sempre la tolleranza meno stretta possibile per contenere i costi.

-

Usa una tolleranza generale specificata in fondo al disegno per tutte le dimensioni della parte. Specifiche tolleranze più o meno strette indicate nel disegno sostituiranno la tolleranza generale.

-

Stabilisci prima le tolleranze dei particolari funzionali e le loro interrelazioni, poi passa al resto della parte.

-

Laddove possibile, lascia il lavoro di GD&T a esperti di produzione e non descrivere i processi di fabbricazione nel disegno ingegneristico.

-

Non specificare quando l'angolo è di 90°: è dato per scontato.

-

Le dimensioni e le tolleranze sono valide a 20 °C / 101,3 kPa, salvo diverse istruzioni.

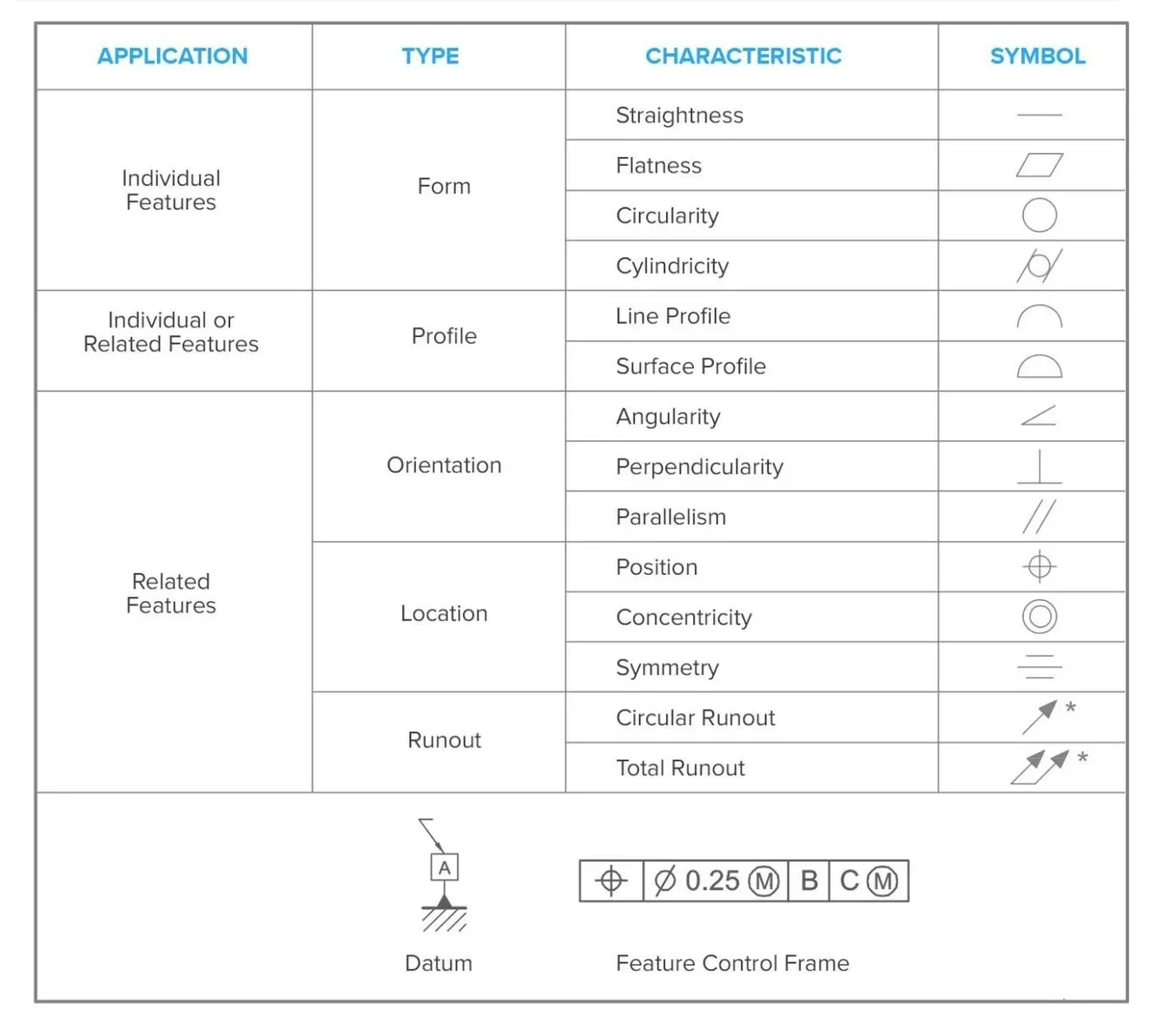

Simboli geometrici relativi alle tolleranze

Il GD&T si basa sui particolari, ciascuno specificato da diversi controlli. Tali simboli per stabilire le tolleranze sono suddivisi in cinque gruppi:

-

I controlli di forma specificano la forma dei particolari, tra cui:

-

La rettilineità può riferirsi all'elemento linea o all'asse.

-

La planarità è la rettilineità applicata a dimensioni multiple, misurata tra il punto più alto e quello più basso di una superficie.

-

La circolarità o rotondità può essere definita come la rettilineità applicata a un cerchio.

-

La cilindricità è fondamentalmente la planarità applicata a un cilindro. Include la rettilineità, la rotondità e la conicità, quindi è costosa da ispezionare.

-

-

I controlli del profilo descrivono la zona di tolleranza tridimensionale intorno a una superficie:

-

Il profilo linea mette a confronto due sezioni bidimensionali con una forma ideale. La zona di tolleranza è definita tramite due curve offset, salvo altre istruzioni.

-

Il profilo superficie si crea tra due superfici sfalsate tra le quali deve essere inserita la superficie dell'elemento desiderato. Questo è un controllo complesso, generalmente misurato con una macchina di misura a coordinate (CMM).

-

-

I controlli di orientamento riguardano le dimensioni che variano secondo le angolature, tra cui:

-

L'angolarità, cioè la planarità a un'angolatura di riferimento, determinata da due piani di riferimento con il valore di tolleranza in uno spazio separato.

-

La perpendicolarità è la planarità a 90° rispetto a un riferimento. Specifica i due piani perfetti entro i quali deve essere posto il piano desiderato.

-

Il parallelismo rappresenta la rettilineità a una certa distanza. Il parallelismo per gli assi può essere definito stabilendo una zona di tolleranza cilindrica e mettendo il simbolo del diametro davanti al valore di tolleranza.

-

-

I controlli di posizione definiscono la posizione dei particolari attraverso le dimensioni lineari:

-

La posizione è l'ubicazione dei particolari rispetto ad altri o rispetto ai riferimenti ed è il controllo più usato.

-

La concentricità mette a confronto la posizione dell'asse di un particolare con l'asse di riferimento.

-

La simmetria garantisce che le parti non cilindriche siano simili se divise dal piano di riferimento. Questo è un controllo complesso, generalmente misurato con una macchina di misura a coordinate (CMM).

-

-

I controlli di scostamento definiscono quanto un dato particolare può variare rispetto ai riferimenti;

-

Lo scostamento circolare si usa quando bisogna tenere conto di molti errori diversi come nel caso delle parti montate su cuscinetti a sfera. Durante l'ispezione la parte viene fatta roteare su un perno per misurarne la variazione o l'oscillazione intorno all'asse rotazionale.

-

Lo scostamento totale si misura su più punti di una superficie, per descrivere l'eccentricità non solo di un elemento circolare ma di un'intera superficie. Così si controlla la rettilineità, il profilo, l'angolarità e altre variabili.

-

Simboli GD&T

Sia le norme ANSI che gli standard ISO si servono di questi simboli comuni per i controlli di tolleranza.

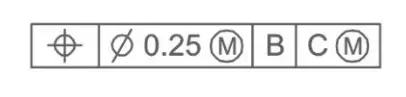

Struttura di controllo delle funzioni (Feature Control Frame, FCF)

La struttura di controllo delle funzioni è il simbolo per aggiungere controlli al disegno. Il compartimento più a sinistra contiene le caratteristiche geometriche. Nell'esempio qui sopra c'è un controllo di posizione, ma può esserci il simbolo di qualsiasi controllo. Il primo simbolo nel secondo compartimento indica la forma della zona di tolleranza. In questo esempio è un diametro in confronto con una dimensione lineare. Il numero indica la tolleranza consentita.

Accanto al box con la tolleranza, c'è un box per ogni elemento di riferimento cui si riferisce il controllo. Qui la posizione sarà misurata in relazione ai riferimenti B e C. Accanto alla tolleranza o a un elemento di riferimento può esserci una lettera cerchiata: il modificatore dell'elemento.

Le possibilità sono le seguenti:

-

M indica che la tolleranza si applica alla condizione di massimo materiale (MMC).

-

L indica che la tolleranza si applica alla condizione di minimo materiale (LMC).

-

U indica una disuguaglianza nella tolleranza bilaterale, cioè per una tolleranza di 1 mm può specificare meno 0,20 o più 0,80.

-

P indica che la tolleranza è misurata in una zona di tolleranza proiettata a una data distanza dal riferimento.

-

Se non c'è nessun simbolo, la tolleranza viene inserita indipendentemente dalle dimensioni del particolare (RFS)

In questo esempio, se la parte non è alla condizione di massimo materiale, si può aggiungere una tolleranza ulteriore aggiunta proporzionalmente alla deviazione dall'MMC. Quindi, se una parte è al 90% rispetto all'MMC, la tolleranza sarà allentata del 10%.

La tolleranza nella stampa 3D

Molti designer di prodotto e ingegneri usano la stampa 3D nella prototipazione e nello sviluppo di prodotto per creare prototipi a basso costo e parti personalizzate che altrimenti richiederebbero un alto investimento nell'attrezzatura.

Stabilire la tolleranza nella stampa 3D è un procedimento diverso da quello che si esegue con gli strumenti di produzione tradizionali, perché la stampa 3D è un unico processo automatizzato. Tolleranze più strette possono richiedere uno sforzo maggiore in fase di progettazione, ma consentono anche un notevole risparmio di tempo e costi in fase di prototipazione e produzione.

Engineering Fit: ottimizzare la progettazione di assemblaggi funzionali realizzati stampati in 3D

Le stampanti 3D stereolitografiche (SLA) come la Form 3+ di Formlabs sono dotate di grande accuratezza e precisione e offrono un'ampia gamma di materiali ingegneristici, dalla resina ad alta temperatura per lo stampaggio alla resina progettata per resistere a sforzi elevati e deformazione o all'usura nel tempo. Scarica il nostro whitepaper e scopri le tolleranze di progettazione consigliate per Tough Resin e Durable Resin di Formlabs.

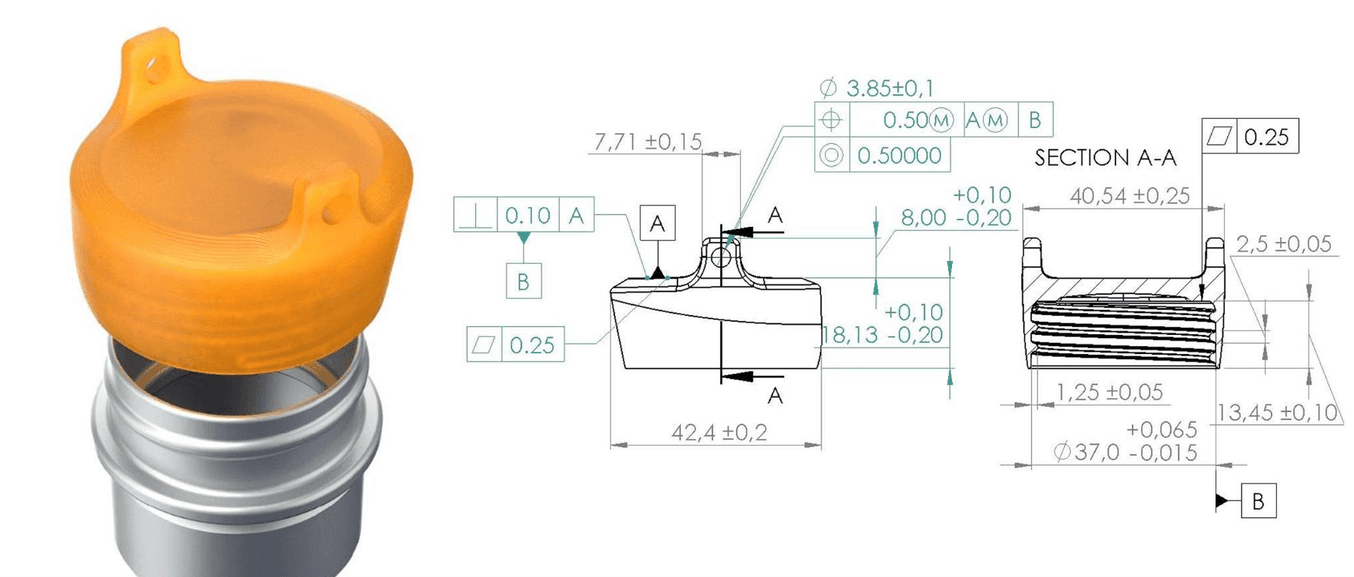

Caso di studio GD&T

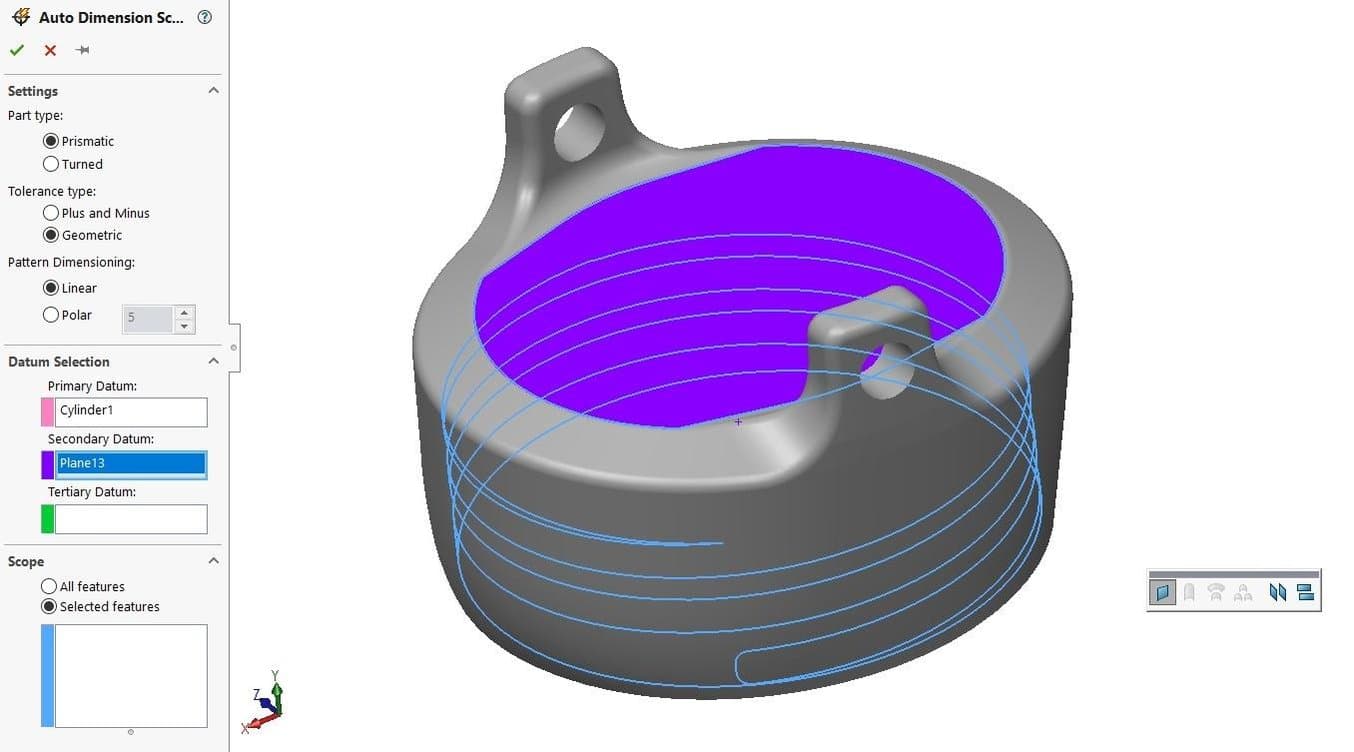

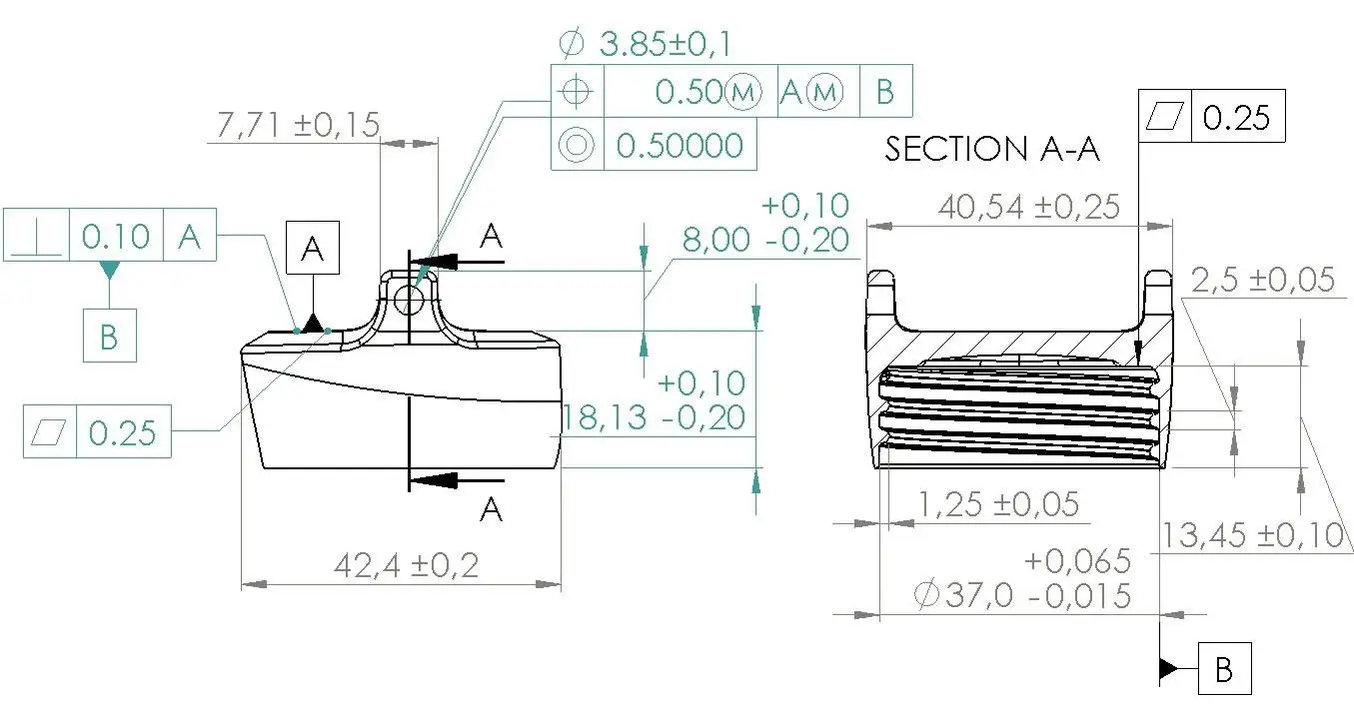

La maggior parte degli strumenti CAD finalizzati all'ingegneria meccanica, come SolidWorks, Autodesk Fusion 360, AutoCAD, SolidEdge, FreeCAD, CATIA, NX, Creo e Inventor offre l'integrazione GD&T per la creazione di disegni ingegneristici. Tuttavia, i designer devono ancora inserire le tolleranze manualmente, tenendo conto delle possibili deviazioni che si possono verificare durante il processo di fabbricazione. Nel seguente caso di studio, mostriamo un esempio del GD&T in uso in SolidWorks.

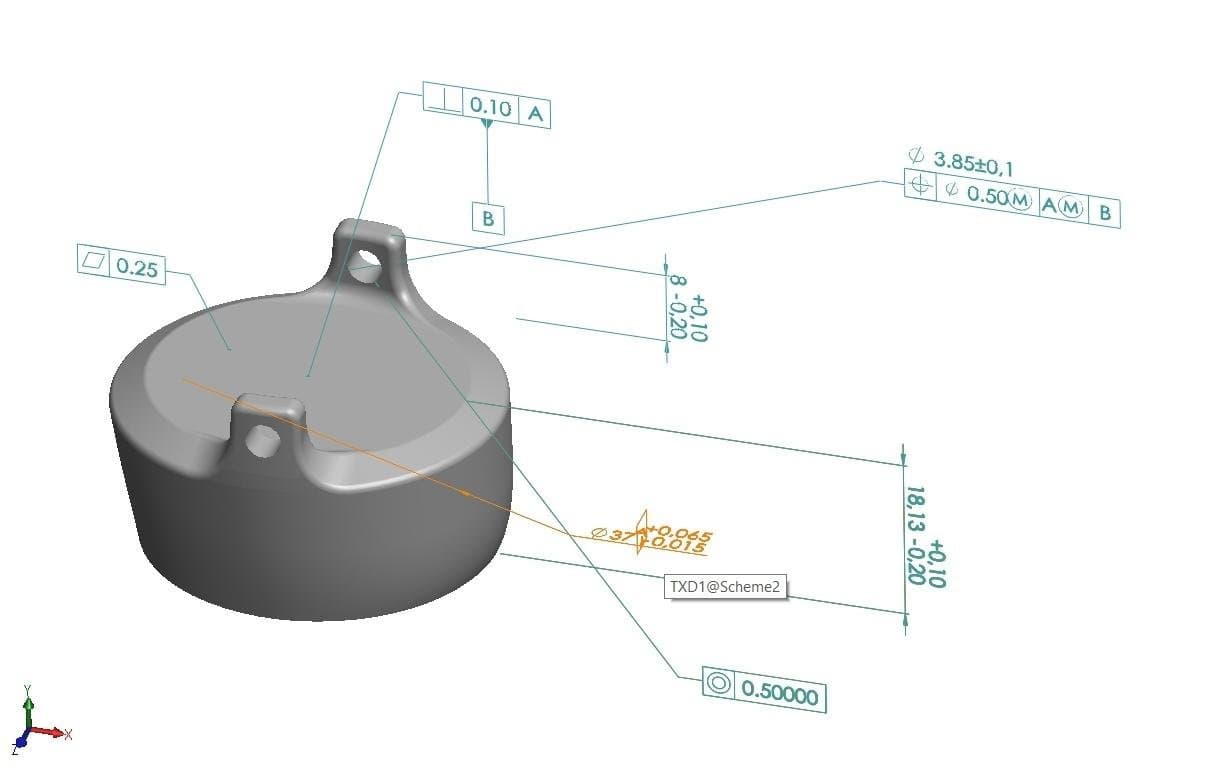

Lo scopo di questo specifico progetto è quello di produrre 50 000 tappi di bottiglia con lo stampaggio a iniezione. Vogliamo controllare la sensazione e la forza con cui i tappi aderiscono alla bottiglia, quindi abbiamo bisogno di una tolleranza molto specifica. Vogliamo evitare che alcuni tappi abbiano un diametro più grande o più piccolo di quello della bottiglia e desideriamo ottenere un incastro a scorrimento uniforme.

La filettatura della bottiglia ha un diametro esterno di 36,95 +/- 0,010 mm. Ciò significa che i limiti del diametro interno del tappo sono di 36,985 e 37,065 mm, con un valore medio di 37,0 mm.

Il tappo ha anche dei fori che lo collegano a un asse montato sotto una superficie piatta. Questo fa sì che la bottiglia possa essere aperta con una mano mentre è appesa alla superficie di un armadietto. L'asse è un componente standard OEM in acciaio inossidabile con un diametro di 4 mm e una tolleranza di 0,13 mm (0,005”). Per la massima aderenza è necessario un innesto a pressione con un gioco tra i -0,0375 e gli 0,0125 mm. Qui troviamo un intervallo tra i 3,99 e i 4,01 mm per il diametro del foro, che si traduce in un innesto a pressione per tutte le dimensioni dell'asse. Poiché l'intervallo è così ridotto, vogliamo specificare il foro a 3,85 mm e poi trapanarlo per ottenere esattamente 4 mm, controllando così anche che i due fori siano concentrici.

Questo tappo con più particolari complementari richiede l'uso del GD&T.

Per controllare correttamente le dimensioni, dobbiamo usare un riferimento. Il riferimento deve rappresentare i particolari complementari e la funzione dell'assemblaggio, e deve essere stabile, ripetibile e accessibile. In questo caso, l'elemento più importante è la complementarità tra il tappo e il collo della bottiglia, quindi scegliamo come riferimento primario la superficie cilindrica interna del tappo. La funzione secondaria è la complementarità con la superficie di attacco, quindi il nostro riferimento secondario sarà la parte piatta del tappo.

Dopo queste considerazioni, per stabilire le tolleranze con il GD&T in Solidworks si procede come segue. Indica i riferimenti in DimXpert > Auto Dimension Scheme (Dimensionamento automatico) e seleziona l'opzione di tolleranza "Geometric" (Geometrica) anziché "Plus/Minus" (Più/Meno). Poi seleziona i riferimenti e i particolari per il controllo basato sui riferimenti. Una volta completato il Dimension Scheme, aggiungi tolleranze geometriche individuali e simboli GD&T. Il software genera automaticamente la dimensioni per "feature of size" (FOS), le figure geometriche, come fori e protuberanze. Nel caso di elementi in cui i limiti negativi e positivi non siano uguali, assicurati di selezionare come tipo di tolleranza "bilater" o "limit".

Selezionare riferimenti ed elementi per le tolleranze geometriche in Solidworks.

Per importare queste tolleranze in un disegno ingegneristico, seleziona innanzitutto il FeatureManager per cui sono usati i piani nella cartella "Annotations" (Annotazioni). Quando importi le visualizzazioni da questi piani in un disegno seleziona "Import annotations" (Importa annotazioni) e "DimXpert annotations" (Annotazioni DimXpert). Aggiungere una sezione corretta renderà molto più chiaro il disegno.

Un disegno di produzione con una corretta tolleranza.

Prototipazione e produzione rapida di parti con la stampa 3D

In questa guida, abbiamo parlato del sistema di quotatura e tolleranze geometriche (GD&T), che offre incredibili vantaggi a designer e ingegneri che lavorano su prodotti complessi in cui le dimensioni devo essere sotto stretto controllo. Abbiamo visto che il GD&T non permette soltanto di indicare le dimensioni lineari ma anche l'intento progettuale, aiutandoci così a comunicare il design ingegneristico in modo più chiaro a chi prende parte al progetto.

Con una decina di simboli, l'elemento di riferimento e la struttura di controllo delle funzioni è possibile arricchire in modo significativo i disegni di produzione, assicurandosi che le aderenze ingegneristiche rimangano uniformi negli assemblaggi di prodotto. Inoltre, il GD&T invita gli sviluppatori a pensare come stabilire le tolleranze della parti in modo ottimale per un dato processo di fabbricazione, poiché ogni tecnica di produzione porta con sé delle deviazioni caratteristiche.

Molte aziende nel settore aerospaziale, automobilistico, medico, della difesa, dei beni di consumo e molti altri adottano gli strumenti digitali di produzione per fare passi avanti verso la promessa di un'industria 4.0. La stampa 3D è uno stimolo all'efficienza e fornisce al personale, dagli ingegneri di produzione ai macchinisti, gli strumenti per velocizzare le catene di fornitura, migliorare la produzione e arrivare prima sul mercato, risparmiando centinaia di migliaia di dollari e, in termini di tempo, settimane o addirittura mesi.

Scopri di più su come produttori all'avanguardia come Ford, General Electric e Dyson sfruttano la stampa 3D per ridurre costi e tempi di consegna, dal design alla produzione.

Scopri di più sugli ambiti di applicazione della stampa 3D nel settore della produzione

Richiedi un campione gratuito stampato in 3D

Con la stampa 3D SLA puoi creare prototipi accurati e parti su misura in modo conveniente. Guarda e tocca con mano la precisione di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.