GMZ Medical è un gruppo con sede in Australia che si occupa della produzione di solette e comprende aziende specializzate in vari settori, dalla fornitura di attrezzature allo sviluppo di software per il design fino alla produzione in-house. Questa diversificazione consente a GMZ Medical di avere una conoscenza approfondita di ogni aspetto della produzione di solette, nonché esperienza con diversi workflow e materiali. Il gruppo si affida alla tecnologia Formlabs: non solo il suo laboratorio di produzione di plantari, CADCAM Orthotics, utilizza due stampanti 3D a sinterizzazione laser selettiva (SLS) Fuse 1+ 30W, ma la divisione che si occupa della catena di fornitura, PodCAM Supplies, consiglia l'ecosistema Fuse alle aziende produttrici di plantari e al personale sanitario.

Konrad Job, podologo presso GMZ Medical, sostiene che questa combinazione di attività, che comprende anche la soluzione software LaserCAM Orthotics, consente all'azienda di testare ogni aspetto della produzione di plantari, permettendo così di definire la configurazione e il workflow ottimali.

"Il nostro obiettivo è creare un modello che possa essere seguito da altre aziende. Vogliamo dimostrare che il nostro software può essere utilizzato nel nostro ciclo produttivo in modo efficiente, costruendo così un'azienda di successo. Testiamo a fondo l'intero processo prima di consigliarlo ad altre persone."

Konrad Job, podologo, CADCAM Orthotics

Il modello di CADCAM Orthotics per il workflow di produzione di solette stampate in 3D utilizza l'ecosistema Fuse di Formlabs. Abbiamo parlato con Job per scoprire di più sui vantaggi dell'adozione dei workflow digitali e per capire come questo modello possa risolvere le principali problematiche delle aziende produttrici di plantari e del personale sanitario.

Rivoluziona il tuo modo di produrre solette grazie alla Fuse 1+ 30W di Formlabs

Migliora la produzione di solette risparmiando tempo e denaro. In questo webinar illustriamo le ragioni per cui la Fuse 1+ 30W di Formlabs è la soluzione perfetta per iniziare la transizione verso la produzione digitale o per incrementare la produzione in modo economico ed efficiente.

Stampa 3D: un workflow semplice in un ambiente pulito

CADCAM Orthotics è la divisione produttiva di GMZ Medical. La produzione di plantari è iniziata nel 1997 con la lavorazione meccanica di plantari in etilene vinil acetato (EVA) e, alcuni anni dopo, con la formatura sottovuoto di prodotti in polipropilene.

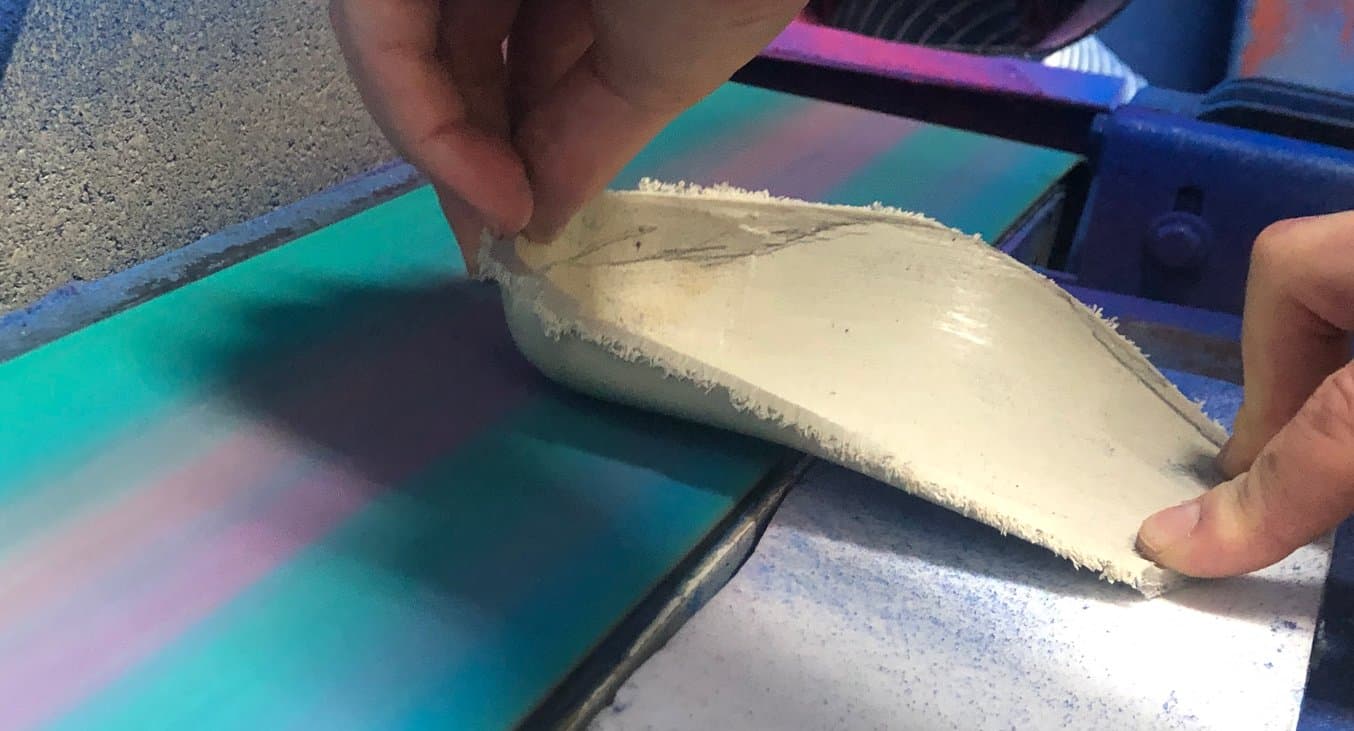

Il workflow della formatura sottovuoto di prodotti in polipropilene iniziava con la ricezione di una scansione 3D. Successivamente, CADCAM Orthotics doveva progettare un modello positivo nel software CAD, sottoporlo a lavorazione meccanica in un pannello di fibra a media densità (MDF) e utilizzare più livelli di formatura sottovuoto sul positivo dell'MDF per produrre il plantare con le specifiche corrette.

"Il problema principale riguardava il numero di passaggi e la formazione necessaria affinché tutti i membri del personale fossero in grado di eseguirli correttamente più volte. Con il tempo, ci siamo ritrovati con una sola persona davvero competente nel processo di produzione", ha affermato Job.

A costituire un problema non era solo la formazione, ma anche l'MDF, che creava un ambiente di lavoro sporco e sgradevole. "Lavorare con l'MDF non era piacevole, poiché generava molta polvere e occorreva indossare delle mascherine. Abbiamo provato la schiuma ad alta densità, ma si scioglieva leggermente. Quando siamo passati dalla lavorazione meccanica dei positivi del plantare alla stampa 3D, non c'è stato un solo membro del personale che si sia lamentato", ha aggiunto Job.

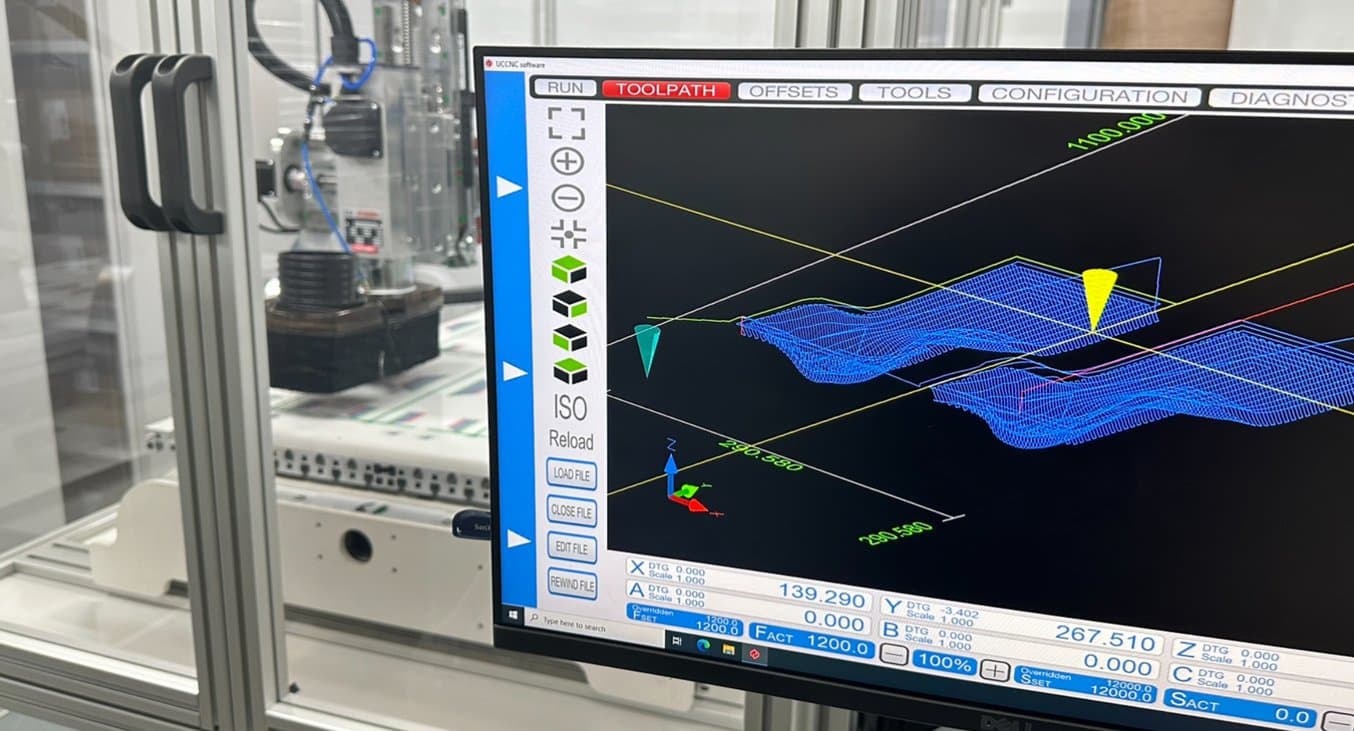

Le solette in EVA devono essere prodotte mediante lavorazione meccanica CNC, che è compatibile con i design creati con LaserCAM Orthotics.

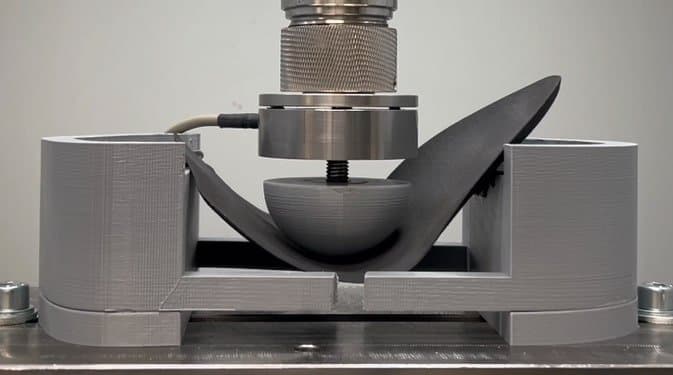

Formatura sottovuoto di diversi strati per creare solette con la giusta rigidità.

Il terzo problema che emerge con la formatura sottovuoto riguarda la finitura superficiale. "Bastano l'impronta di un dito o un capello caduto per sbaglio per rovinare la finitura del plantare. Inoltre, durante la smerigliatura degli altri strati formati sottovuoto, occorre prestare molta attenzione per non graffiarlo", ha spiegato Job.

Inizialmente, CADCAM Orthotics ha sostituito la produzione in polipropilene esternalizzando la stampa 3D per due anni. Come ha raccontato Job: "L'esperienza è stata positiva, abbiamo ricevuto un grande supporto, ma non avevamo il controllo che desideravamo su tempi di produzione e dettagli, oltre che sulla quantità di polvere riciclata. Volevamo assicurarci che le parti stampate rispettassero i nostri standard."

Per ottenere un maggiore controllo sul processo, nel 2022 CADCAM Orthotics ha deciso di portare la stampa 3D in-house.

Contatta il nostro team vendite per il settore sanitario

Siamo qui per aiutarti a raggiungere i tuoi obiettivi, che si tratti di stampare strumenti chirurgici su misura per i pazienti o di creare il prototipo di un dispositivo medico cardiaco. Il team Formlabs Medical è composto da specialisti e specialiste che sanno esattamente come assisterti per soddisfare le necessità della tua azienda.

Produzione in-house con l'ecosistema Fuse

Le solette LaserCAM stampate in-house con la Fuse 1+ 30W in Nylon 11 Powder hanno un costo inferiore del 40% rispetto all'esternalizzazione della stampa 3D.

In definitiva, l'esternalizzazione è un ottimo modo per convalidare il processo di stampa 3D prima di passare alla produzione in-house. Quest'ultima consente di controllare l'intero processo produttivo e di accelerare i tempi di realizzazione; per CADCAM Orthotics questo ha significato produrre le parti in-house in quattro giorni lavorativi contro i dieci previsti dall'esternalizzazione. Inoltre, il passaggio alla stampa 3D ha comportato notevoli risparmi sulla produzione.

| Metodo di produzione | Costo per paio | Ore di manodopera per la produzione | Tempo di consegna |

|---|---|---|---|

| Termoformatura tradizionale | 77,20 $ | 1,5 | 10 giorni lavorativi |

| Stampa esternalizzata | 92,63 $ | 0,7 | 10 giorni lavorativi |

| Stampa in-house | 54,29 $ | 0,8 | 4 giorni lavorativi |

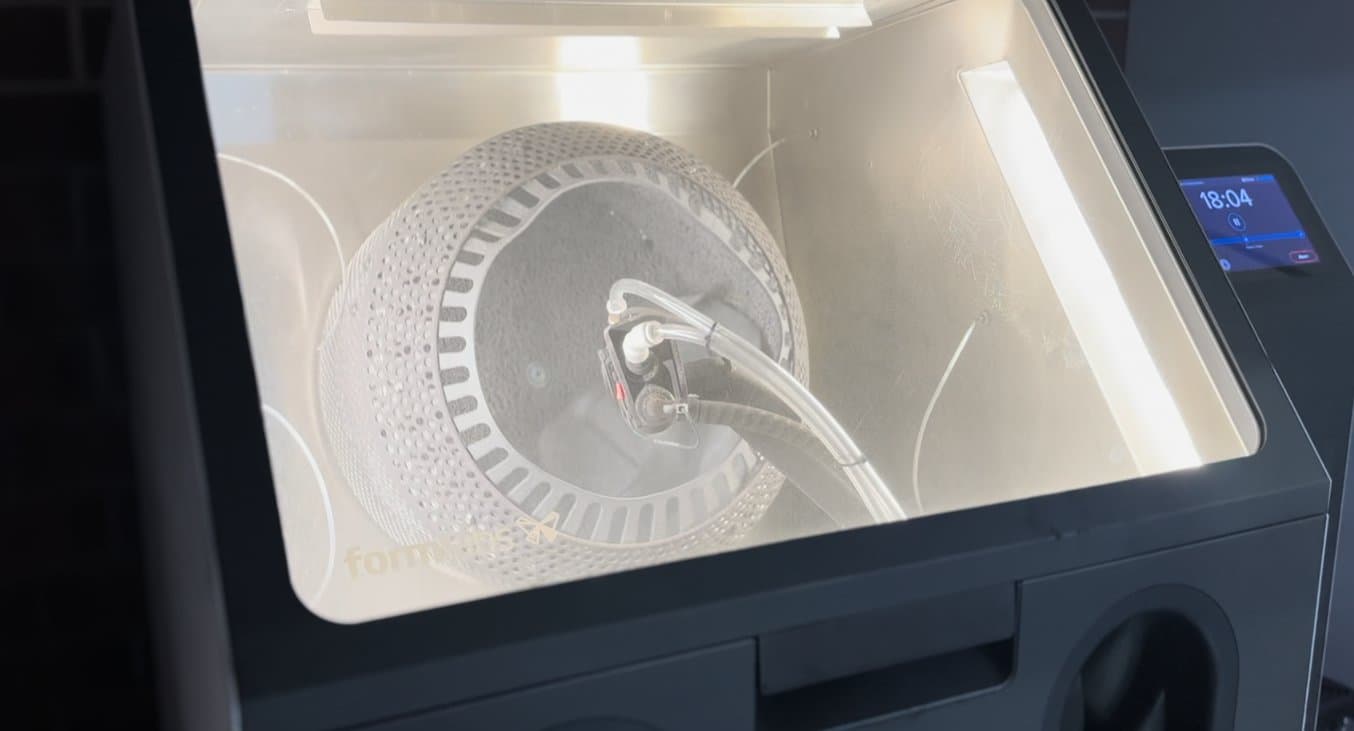

La stampa 3D in-house comporta un maggiore controllo sui cicli di produzione. Per CADCAM Orthotics, questo significa stampare tutti i giorni, per almeno cinque cicli di produzione a settimana, e a volte anche uno durante il fine settimana, per un totale di circa 30-50 paia di solette rigide a settimana. La stampa 3D SLS prevede un tempo di raffreddamento delle parti, che CADCAM Orthotics tiene in considerazione quando stampa, scarica e avvia un nuovo ciclo durante la giornata lavorativa. Questo permette di eseguire la post-elaborazione delle parti lo stesso giorno, garantendo che quelle nuove siano pronte per il giorno successivo.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Visita la nostra pagina dedicata alla produzione SLS per confrontare i metodi, scoprire di più sui prezzi all'ingrosso della polvere e vedere come 15 aziende utilizzano già la serie Fuse.

Workflow semplice ed efficace

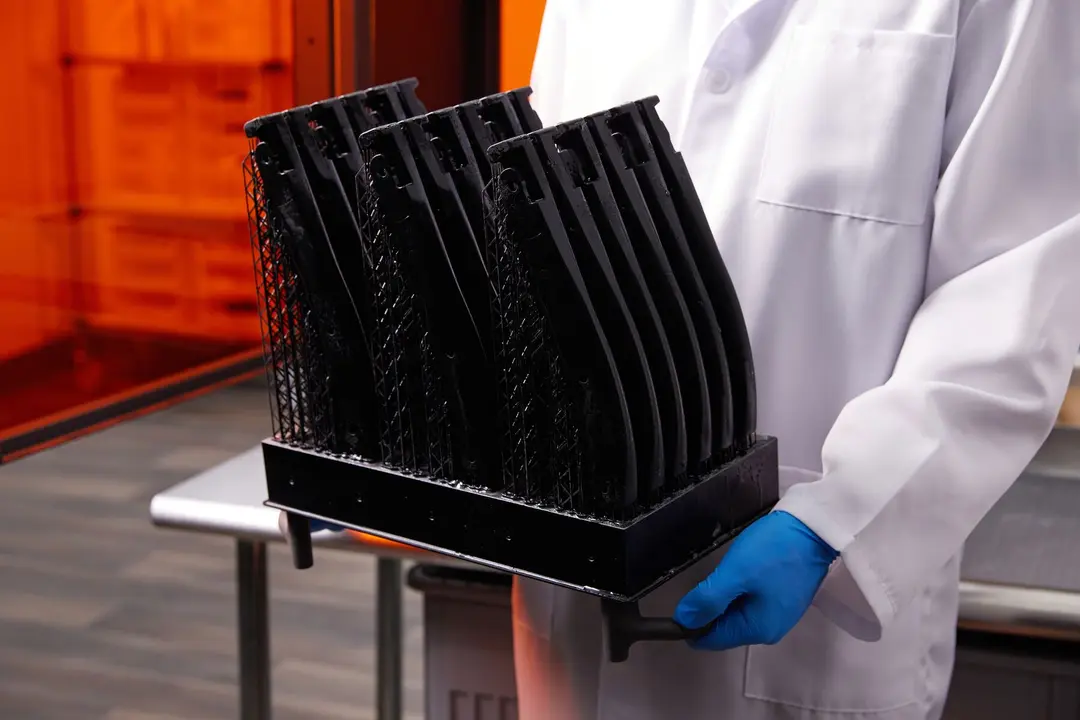

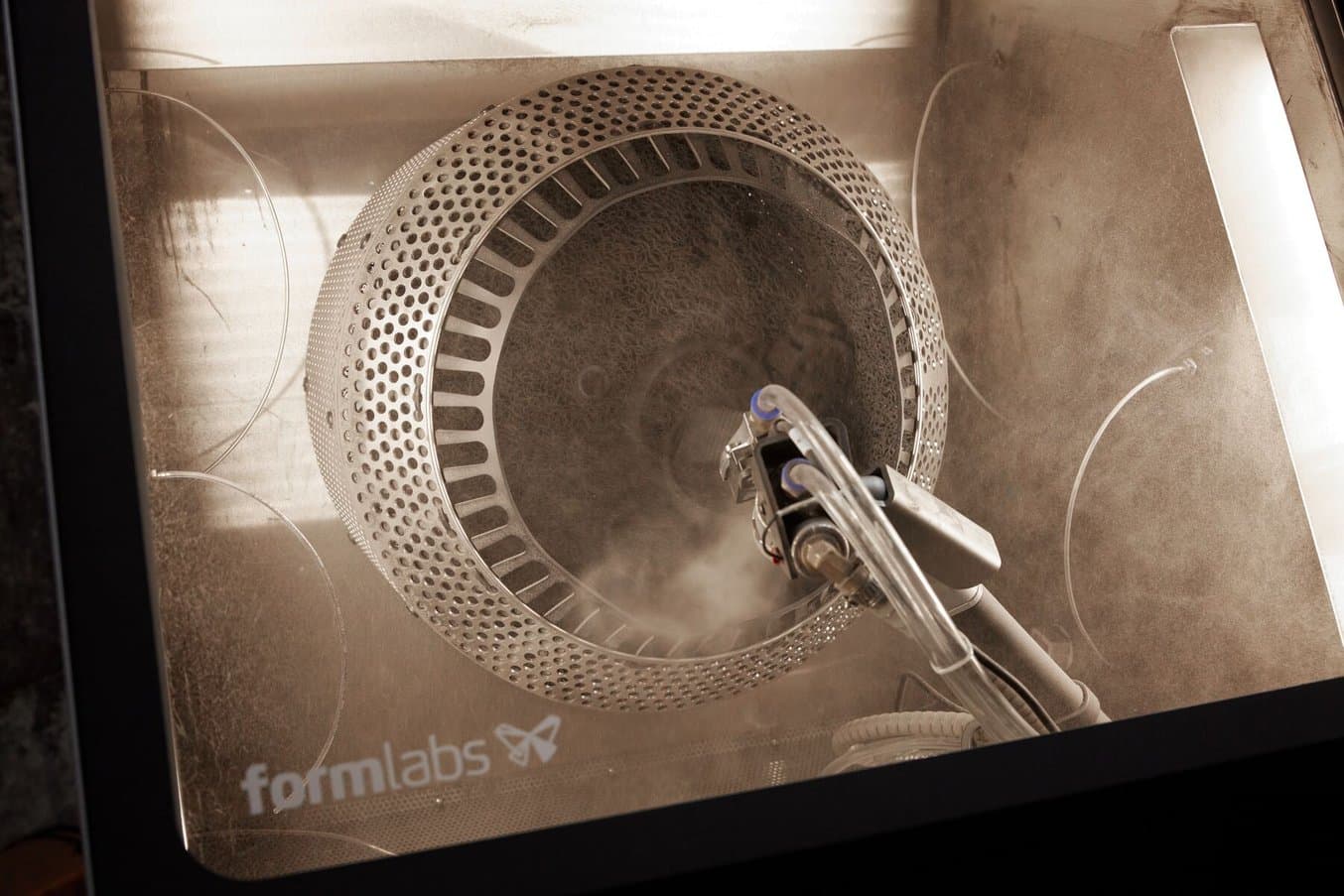

CADCAM Orthotics ha recentemente aggiunto una Fuse Blast al proprio workflow, che permette di pulire i plantari impiegando il 78% di tempo in meno.

Job ha notato che con i workflow tradizionali si finiva per avere una sola persona specializzata. "Con la stampa 3D, invece, abbiamo almeno cinque persone in grado di gestire il processo. La formazione è fondamentale." La semplicità del workflow di stampa 3D con l'ecosistema Fuse permette non solo di aumentare la produttività del personale, ma rende anche il processo più semplice e pulito rispetto ai metodi tradizionali.

"Trovo entusiasmante questo workflow: per la prima volta possiamo rimuovere noi stessi le parti dalla macchina per poi ricoprirle, ed è davvero soddisfacente. Personalmente, preferirei dedicare il mio tempo a progettare le parti piuttosto che a smerigliarle."

Konrad Job, podologo, CADCAM Orthotics

Eliminando le operazioni fisicamente impegnative, come smerigliatura e finitura richieste nei workflow tradizionali, l'ecosistema Fuse consente a Job e al personale di CADCAM Orthotics di dedicarsi ad attività più importanti, come la progettazione.

Per la pulizia e la lucidatura, CADCAM Orthotics utilizza la Fuse Blast, una soluzione completamente automatizzata, che consente di ottenere prodotti puliti al tatto impiegando il 78% di tempo in meno. Inoltre, il processo di pulizia avviene in un ambiente chiuso, mantenendo le aree di lavoro e il personale più puliti e offrendo un ambiente più gradevole.

La Fuse Blast è in grado di pulire automaticamente un'intera camera di stampa contenente solette, risparmiando tempo.

Parti pulite che vengono rimosse dalla Fuse Blast, pronte per essere ricoperte.

"Con la Fuse Blast abbiamo un ciclo di produzione assolutamente perfetto, che non prevede alcuna post-elaborazione manuale. Progettiamo la parte, la carichiamo nella stampante e la ricopriamo. Il processo è estremamente facile."

Konrad Job, podologo, CADCAM Orthotics

Post-elaborazione delle parti SLS in 10 minuti: la Fuse Blast per le solette

La Fuse Blast riduce significativamente i tempi di post-elaborazione. In questo webinar, Shiden Yohannes dimostra come sia possibile rimuovere la polvere da un'intera camera di stampa contenente più di 40 solette in soli dieci minuti, riducendo di fatto il tempo di post-elaborazione di 45 minuti del 78%.

Ridondanza per una maggiore sicurezza

"Abbiamo implentato la tecnologia CNC e vendiamo sistemi CNC, pertanto abbiamo ben chiara l'importanza della ridondanza nella produzione. Quando valutiamo le macchine SLS, dobbiamo poterne acquistarne due", ha affermato Job.

Anche le stampanti 3D possono essere subire tempi di attività, causati da errori dell'utente o da esigenze di manutenzione generale. Se si possiede una sola stampante, questo comporta un'interruzione totale della produzione. Con due stampanti, invece, è possibile garantire continuità. Inoltre, la ridondanza garantisce anche una maggiore flessibilità nel caso di progetti urgenti o ordini di grandi dimensioni.

"Il prezzo della Fuse 1+ 30W ci ha permesso di acquistarne due, inoltre il sistema era scalabile. Questo è stato il nostro primo criterio: la possibilità di acquistare più unità per garantire ridondanza."

Konrad Job, podologo, CADCAM Orthotics

Oltre alla ridondanza, avere due stampanti consente una maggiore flessibilità nell'incrementare la produzione. Dopo aver incrementato la produzione su una seconda stampante, è possibile aggiungere altre unità, il tutto utilizzando lo stesso workflow e senza dover rifiutare gli ordini in attesa dell'installazione di altre macchine.

Vantaggi di un ingombro ridotto

"In vista della commercializzazione del nostro software, era davvero importante avere una stampante SLS sufficientemente compatta da poter essere utilizzata in una clinica."

Konrad Job, podologo, CADCAM Orthotics

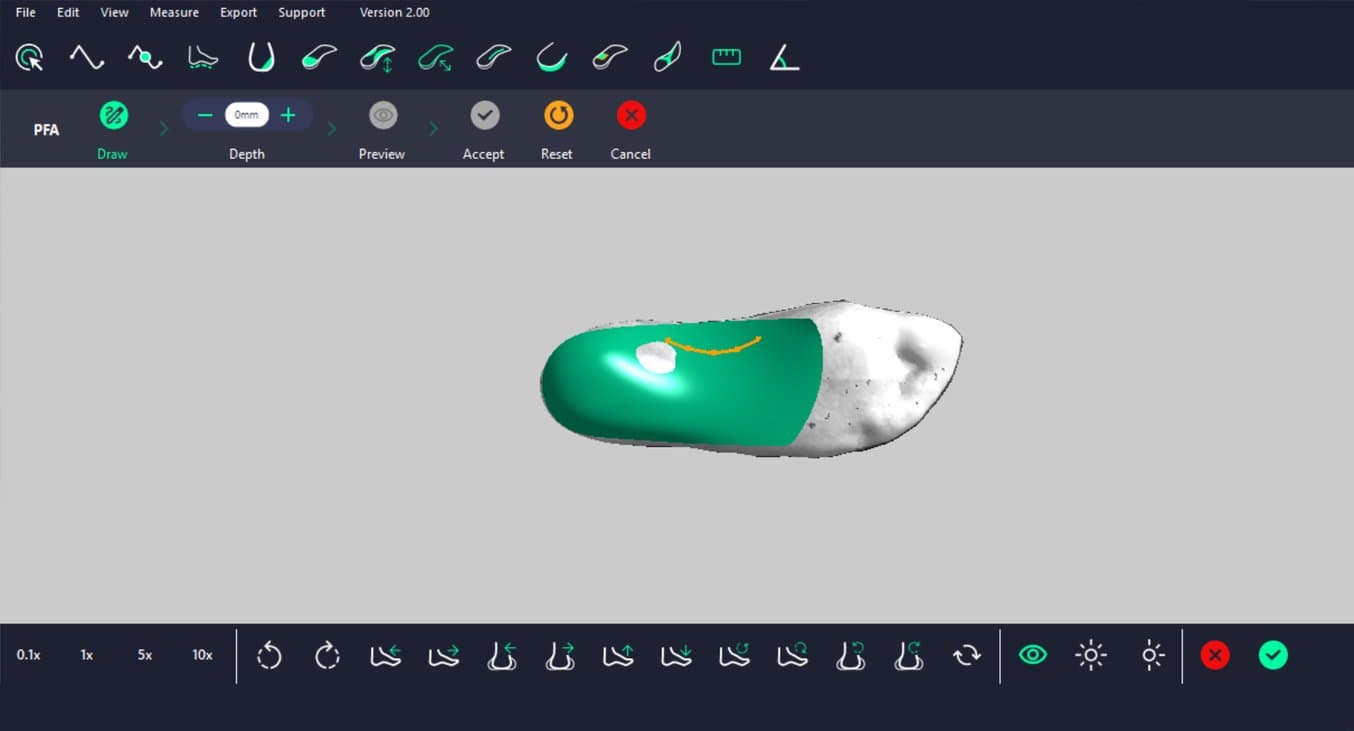

LaserCAM Orthotics è la soluzione software di GMZ Medical per la progettazione di solette, che CADCAM Orthotics utilizza per la progettazione in-house prima della produzione. La produzione in-house consente a CADCAM Orthotics di testare i sistemi e i workflow prima di proporli alle cliniche tramite PodCAM Supplies.

PodCAM Supplies fornisce prodotti a cliniche sanitarie, pertanto è necessario che LaserCAM Orthotics sia facile da utilizzare, ma anche che le stampanti consigliate da PodCAM Supplies tengano conto delle esigenze di una clinica, tra cui ingombro della macchina e delle soluzioni di post-elaborazione, prezzo di vendita e semplicità dei workflow.

"Non potevamo installare una macchina enorme da mezzo milione di dollari in una stanza minuscola dedicata alla smerigliatura e trasformarla in una stanza per la stampa. Con una stampante Fuse, invece, era possibile. La promozione della stampante della serie Fuse e la sensibilizzazione del personale sanitario sulla possibilità di utilizzarla in clinica hanno comportato grandi vantaggi commerciali."

Konrad Job, podologo, CADCAM Orthotics

Sebbene l'ecosistema Fuse abbia un ingombro ridotto, CADCAM Orthotics è in grado di produrre fino a 12 paia di solette in un unico ciclo di stampa. Job ha affermato: "Distribuendo software CAD, le stampanti Fuse si sono dimostrate estremamente competitive rispetto alle macchine SLS e MJF di grande formato per la nostra clientela che vuole stampare nelle proprie cliniche e in laboratori più piccoli e specializzati."

Catalogo materiali versatile per una sola stampante

Campioni stampati in 3D sulla Fuse 1+ 30W che mostrano i design di LaserCAM Orthotics e le proprietà della Nylon 11 Powder.

Quando ha deciso di passare alla stampa 3D, CADCAM Orthotics ha cercato opzioni per il polipropilene, all'epoca lo standard del settore, che successivamente è stato sostituito dal nylon. Nel valutare i materiali di stampa 3D per le solette in nylon, secondo Job "era importante che le parti avessero una resistenza adeguata in termini di carico di rottura e flessione, in modo che non si rompessero o deformassero".

La Nylon 11 Powder è un materiale ideale per stampare con la Fuse 1+ 30W plantari rigidi, tra cui solette parziali, dotati di tenacia, elevata duttilità e stabilità a lungo termine. Inoltre, le parti stampate con la Nylon 11 Powder sono stabili dal punto di vista ambientale, assorbono pochissima umidità e sono resistenti a luce, calore e sostanze chimiche, oltre ad avere la certificazione di biocompatibilità per il contatto prolungato con la pelle.

| Tabella di confronto dei materiali | Nylon 11 Powder |

|---|---|

| Carico di rottura a trazione | 49 MPa |

| Allungamento a rottura (X/Y) | 40% |

| Resistenza alla flessione | 55 MPa |

| Modulo di flessione | 1,4 GPa |

Richiedi un campione gratuito per valutare in prima persona le prestazioni e la qualità delle solette in Nylon 11 Powder.

Anche la varietà dei materiali ha inciso sulla decisione di adottare la Fuse 1+ 30W. "Inizialmente volevamo stampare in Nylon 11 Powder per sostituire il nostro polipropilene. Si è rivelato essere un buon materiale. Ma se avessimo voluto stampare diversi tipi di prodotti che utilizzano la Nylon 12 Powder, il polipropilene o il TPU? Senza contare quali altri materiali Formlabs potrebbe sviluppare nei prossimi dieci anni", ha affermato Job.

La Fuse 1+ 30W è in grado di stampare sei polveri diverse, tra cui anche materiali biocompatibili, e il team in-house dedicato di Formlabs è costantemente al lavoro per sviluppare nuovi materiali leader del settore.

Il crescente catalogo di materiali rappresenta un vantaggio per l'ecosistema Fuse. Job afferma: "Con l'incremento della produzione con la Fuse 1+ 30W, saremo in grado di offrire una gamma più ampia di materiali con una maggiore ridondanza rispetto alla concorrenza. Questo ci darà sicuramente un vantaggio competitivo."

Prestazioni meccaniche di solette prodotte con stampa 3D e in modo tradizionale

In questo studio vengono analizzate le proprietà dei materiali e i metodi di produzione di solette personalizzate: la Fuse 1+ 30W e la Nylon 11 Powder di Formlabs, la 3D HR PA 11 di HP e il polipropilene prodotto in modo tradizionale.

Software di progettazione LaserCAM Orthotic

Esistono numerose soluzioni software per la progettazione di plantari, il che rende questo settore molto competitivo. Job riconosce che ogni soluzione software ha le proprie caratteristiche e vantaggi unici. Pertanto, LaserCAM Orthotic si concentra "sulla progettazione di dispositivi medici che utilizzano direttamente i dati prescrittivi per generare modelli di plantari".

L'azienda cerca inoltre di mantenere un sistema aperto, consentendo alle persone di lavorare con la tecnologia che preferiscono. Job ha affermato: "Non vincoliamo i nostri formati di file per farli funzionare solo con una stampante o un tipo di scanner 3D. Cerchiamo di inserire qualsiasi scansione nel nostro sistema e di produrre un file STL che possa essere utilizzato con qualsiasi macchina a controllo numerico computerizzato, che utilizzavamo in passato, o con qualsiasi stampante 3D, che utilizziamo attualmente. Credo che questo aspetto si sia rivelato vincente, perché non abbiamo alcun tipo di pregiudizio, quindi possiamo consigliare apertamente la macchina migliore per lavorare con il nostro software."

Dopo aver progettato una soletta in LaserCAM Orthotic, l'utente può produrre la parte autonomamente o esternalizzarla a CADCAM Orthotics.

Questa flessibilità consente a PodCAM Supplies di lavorare con fornitori di servizi sanitari e aziende produttrici di plantari per selezionare i sistemi ottimali per la loro attività, il tutto utilizzando il software LaserCAM Orthotics per la progettazione di solette.

Spinta verso l'innovazione

Nel loro complesso, i vantaggi della stampa 3D, ovvero risparmio sui costi, efficienza e un'area di lavoro più pulita, favoriscono l'innovazione. Secondo Job, "avere una stampante 3D in qualsiasi posto di lavoro è stimolante per il personale perché permette di innovare, sviluppare prodotti e prototipi diversi che sarebbero difficili da realizzare con la lavorazione meccanica CNC".

Questa soletta con struttura reticolare dimostra la versatilità ottenibile con la progettazione in LaserCAM Orthotic e la stampa 3D.

Grazie a workflow più semplici, aree di lavoro più pulite e alle proprietà meccaniche delle polveri SLS, l'ecosistema Fuse e il software LaserCAM Orthotic consentono a Job di espandere le possibilità di produzione delle solette.

Per sapere come l'ecosistema Fuse può stimolare la produzione e l'innovazione, contatta i nostri esperti di stampa 3D o richiedi un campione di soletta stampata con la Fuse 1+ 30W per valutarne personalmente la qualità.