Proprio come per ogni altra tecnologia di produzione, per il successo della stampa 3D a sinterizzazione laser selettiva (SLS), è necessario ottimizzare i design per il processo di produzione additiva SLS. Fino ad oggi la stampa SLS è stata proibitiva per la maggior parte delle aziende a causa dei costi elevati e dei workflow complessi. Formlabs sta rivoluzionando il settore con la Fuse 1+ 30W, l’ecosistema di stampa 3D SLS più accessibile di sempre.

Linee guida di progettazione per la stampa 3D SLS

Stampare con la Fuse 1+ 30W usando la tecnologia SLS ha molti vantaggi: non servono strutture di supporto, i materiali presentano proprietà isotropiche e le parti stampate sono di alta qualità. Per stampare in 3D tramite sinterizzazione laser selettiva è necessario rispettare linee guida e limitazioni specifiche durante la progettazione. Seguendo questi consigli e indicazioni d’uso, potrai iniziare a stampare con successo le tue parti non appena avrai configurato la Fuse 1+ 30W. Formlabs ha creato la Guida di progettazione per la stampa SLS con la Fuse 1 per condividere alcune delle più importanti considerazioni da tenere a mente quando si progettano parti destinate alla stampa sulla Fuse 1+ 30W.

Questa guida di progettazione tratta i seguenti aspetti:

- Dimensioni di riferimento per i particolari minimi come fori, spessore delle pareti e testi goffrati

- Consigli su come progettare stampe di successo che funzionino nel modo previsto

- Strategie per l’orientamento delle parti e il riempimento della camera di stampa della Fuse 1+ 30W

Come migliorare i tuoi design per la stampa 3D SLS

Come per qualsiasi altra attrezzatura di produzione, per stampare con la Fuse 1+ 30W bisogna rispettare determinati limiti relativi alle dimensioni della parte e dei particolari minimi. La Fuse 1+ 30W offre qualità e finitura di stampa 3D SLS di livello industriale a un prezzo accessibile, il che significa che è in grado di stampare particolari elaborati e ben definiti, come piccoli fori, testi incisi e goffrati e pareti sottili. Nella Guida di progettazione per la serie Fuse troverai la lista completa del diametro minimo dei fori, dello spessore minimo delle pareti, delle dimensioni dei particolari incisi e goffrati e molto altro.

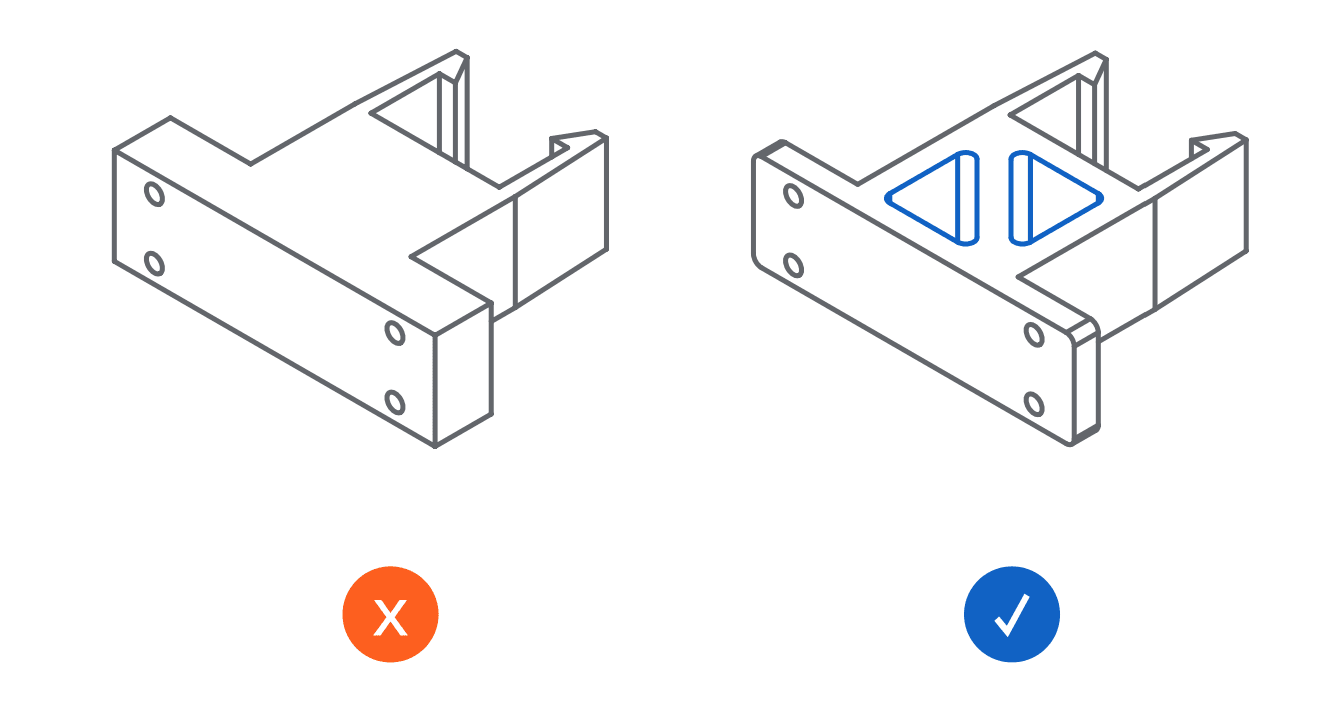

Progettazione dei fori di fuga

I fori di fuga sono necessari per la fuoriuscita della polvere non sinterizzata dalle cavità chiuse o profonde durante la pulizia delle parti all’interno della Fuse Sift.

Dato che la Fuse 1+ 30W è una stampante SLS, in assenza di fori di fuga progettati all’interno della parte, le cavità chiuse rimarranno piene di polvere non sinterizzata. Formlabs consiglia di aggiungere almeno due fori di fuga alle cavità chiuse stampate, ma l’aggiunta di un numero maggiore di fori con un diametro maggiore faciliterà la rimozione della polvere non sinterizzata dalle cavità interne. Per garantire la pulizia delle superfici interne, progetta le parti in modo tale che le superfici in questione siano facilmente raggiungibili con gli strumenti di pulizia.

Mantenimento di uno spessore delle pareti uniforme

Creare parti cave per mantenere uniforme lo spessore delle pareti ridurrà l’accumulo di sollecitazioni termiche in caso di grandi variazioni nella sezione trasversale.

Un altro aspetto da tenere a mente quando si progettano parti per la stampa 3D SLS è la necessità di mantenere uno spessore delle pareti uniforme. Dato che la stampa SLS è un processo basato sulla sinterizzazione, i tempi di raffreddamento possono variare in base allo spessore della parte, causando sollecitazioni termiche maggiori intorno ai particolari interessati da cambiamenti improvvisi nell’area della sezione trasversale. Creare parti cave e progettare transizioni graduali dei bordi, anziché transizioni brusche, non solo riduce le sollecitazioni termiche, ma ti consente anche di risparmiare materiale e di accorciare i tempi di stampa.

Assemblaggi stampati in posizione

Dato che il processo di stampa non richiede alcun materiale di supporto, puoi facilmente progettare assemblaggi da stampare nella posizione finale. In questo modo si possono creare design unici e integrati che non richiedono hardware di assemblaggio e che escono dalla stampante già assemblati. Puoi trovare molti di questi particolari nel nostro campione realizzato con la Nylon 12 Powder, che include diversi componenti mobili e dettagli stampati in posizione per illustrare i particolari minimi della Fuse 1+ 30W.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità della stampa SLS di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito.

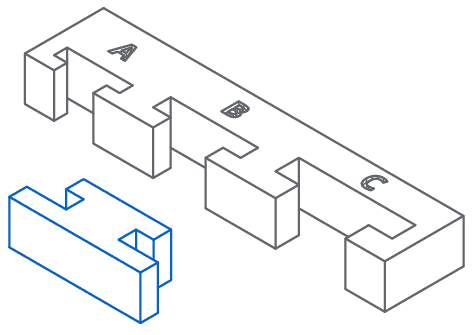

Implementazione di unità di prova stampate in 3D

La progettazione delle parti destinate alla stampa 3D SLS non solo permette di ottenere risultati di stampa ottimali, ma garantisce anche le parti funzioneranno come previsto. In questo modo otterrai parti perfette al primo tentativo. Uno dei modi migliori per garantire che determinati particolari vengano stampati e funzionino come previsto è stampare in 3D un’unità di prova.

Un’unità di prova stampata in 3D ti conferma che le caratteristiche stampate aderiscono tra di loro senza dover stampare l’intera parte.

Un’unità di prova stampata in 3D è una stampa di piccole dimensioni usata per convalidare il corretto funzionamento di un particolare incluso in a una parte più grande. Ad esempio, prima di avviare una stampa di 20 ore che include una giuntura a coda di rondine destinata a essere inserita in una parte secondaria, potrebbe essere opportuno prendere in considerazione l’idea di isolare e stampare solo il particolare a coda di rondine per testarne il funzionamento, quindi, aggiornare il design completo di conseguenza. Testare un piccolo segmento della parte ti consente di non dover ristampare l’intero design per via di un piccolo problema di tolleranza.

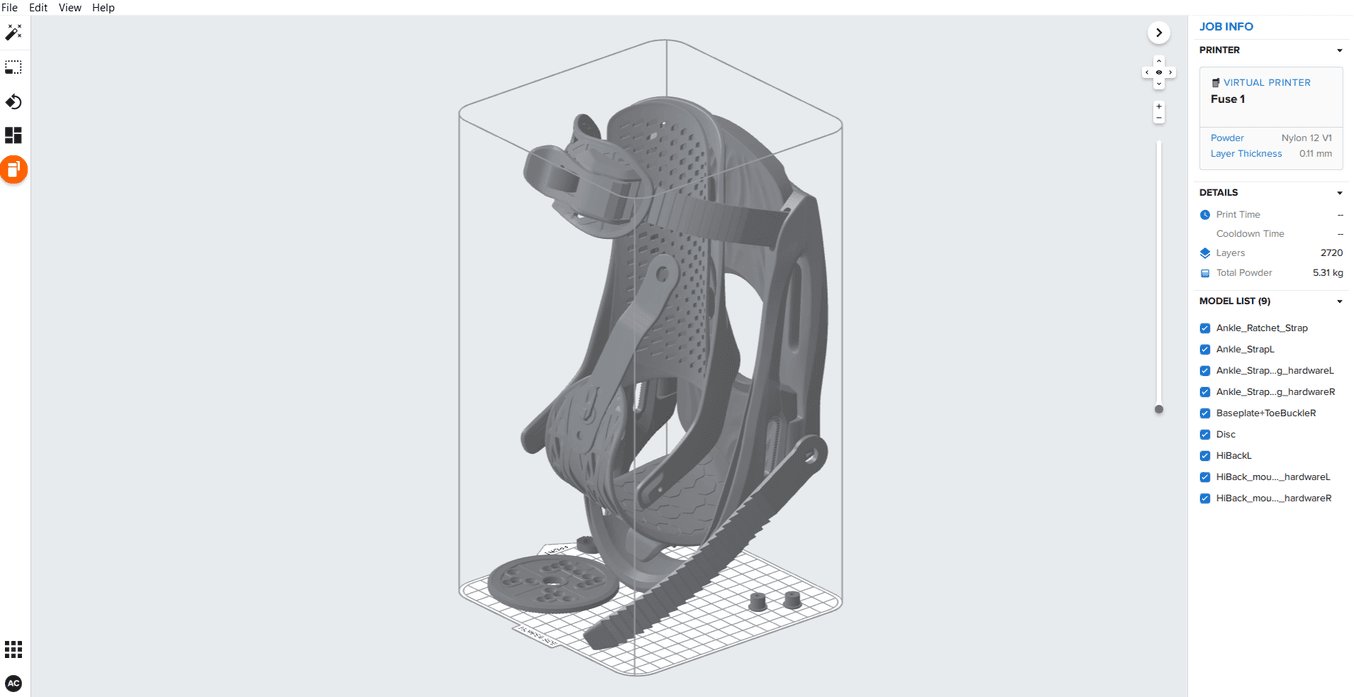

Orientamento delle parti e riempimento della camera di stampa

Le parti stampate con la Fuse 1+ 30W non hanno bisogno di supporti e questo consente una maggiore densità di riempimento rispetto ad altre stampanti 3D. La distribuzione omogenea delle parti nella camera di stampa riduce la concentrazione del calore quando la stampante è in funzione.

La disposizione delle parti all’interno della camera di stampa della Fuse 1+ 30W è un altro aspetto del processo di stampa 3D SLS che può influenzare il successo del design. Disporre le parti in modo omogeneo nella camera di stampa della Fuse 1+ 30W riduce il rischio di accumulo termico. Inoltre, posizionare le parti vicino al fondo della camera riduce i tempi di stampa.

Scarica la Guida di progettazione per la serie Fuse

Per scoprire di più sulle linee guida specifiche di design e riempimento consigliate per la Fuse 1+ 30W, clicca qui sotto e scarica la guida di progettazione dedicata.

Formlabs offre un'ampia documentazione di assistenza per tutte le nostre stampanti 3D. Se cerchi ulteriori informazioni sulla stampante Fuse 1+ 30W, visita il sito Internet dell’Assistenza Formlabs.