Per lavorare nel team di design di Black Diamond Equipment è fondamentale possedere un entusiasmo sfrenato e contagioso per tutto il processo di creazione delle attrezzature, un requisito non difficile da soddisfare per gli esperti di arrampicata e alpinismo che ogni giorno lavorano nell'azienda.

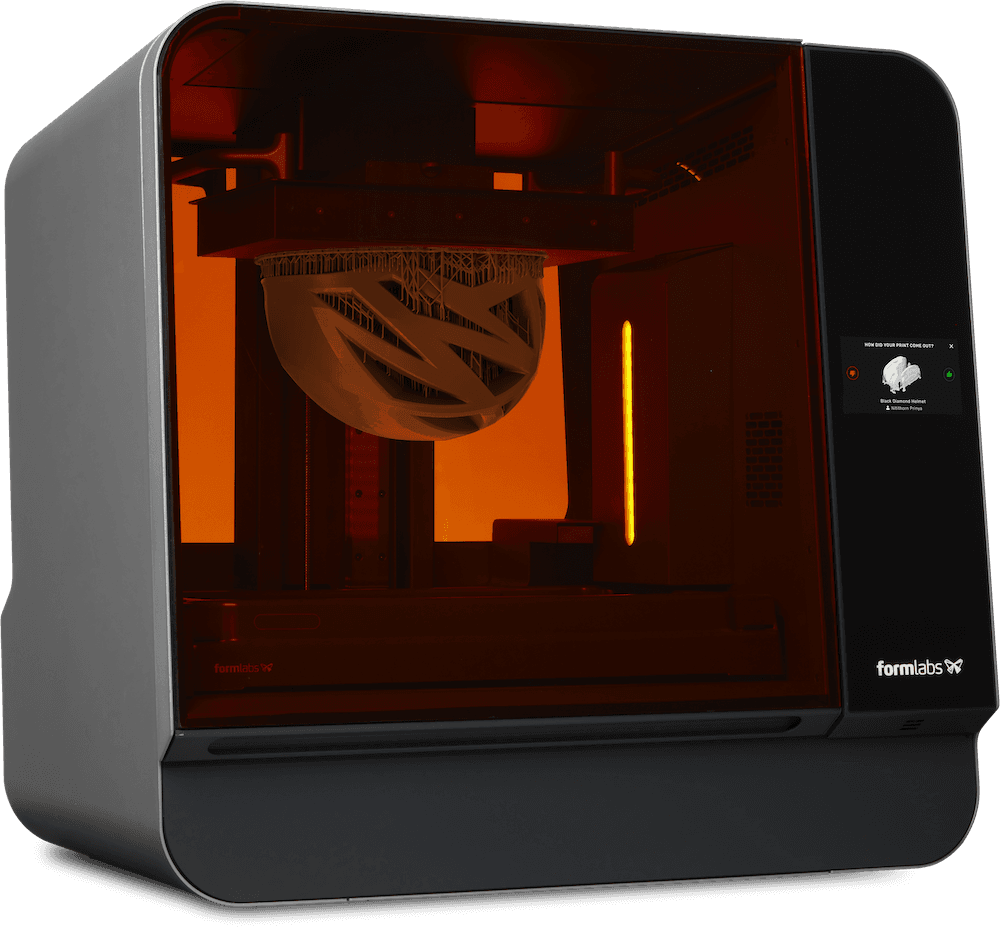

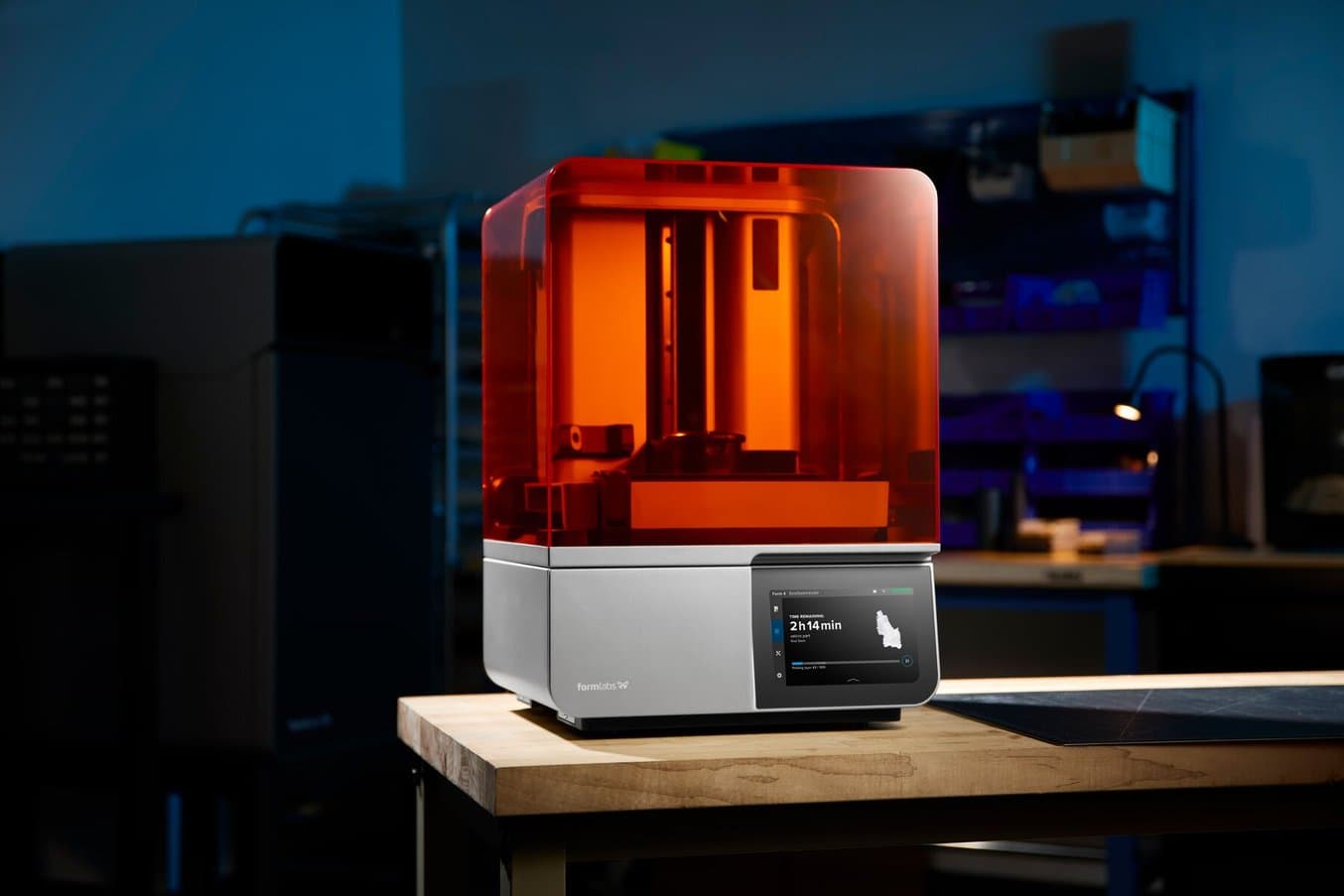

Il team di design di Black Diamond ha una vera e propria ossessione per i dettagli e garantisce che i propri prodotti offrano affidabilità e prestazioni di altissimo livello, per sicurezza e divertimento assicurati anche mentre si è appesi a una parete rocciosa. Anche per gli strumenti utilizzati nel processo di design l'azienda ha adottato standard equivalenti e nel corso degli anni la flotta di stampanti 3D è cresciuta, includendo stampanti 3D a resina di grande formato, stampanti a resina desktop e la tecnologia di sinterizzazione laser selettiva (SLS) in-house.

Matt Tetzl, responsabile del laboratorio di design di prodotto, ci ha raccontato il processo di progettazione di Black Diamond e di come l'uso delle stampanti Form 4, Form 3L e della serie Fuse abbia aiutato il team a dedicare più tempo ai test dei prodotti sui Monti Wasatch e meno tempo ad aspettare in laboratorio che le stampe finissero.

Stampa e test in volumi elevati per attrezzature ad alte prestazioni

La velocità della Form 4 ha permesso a Tetzl di eseguire tre diverse iterazioni in Grey Resin V5 di questo componente per lampada frontale (a sinistra) in un solo giorno.

Il team di design di Black Diamond deve assicurarsi che i prodotti siano all'altezza delle sfide dell'arrampicata sia per chi è alle prime armi e vuole sentirsi a proprio agio che per le persone esperte che desiderano raggiungere nuovi record. Questo impegno si traduce in test approfonditi, che in alcuni casi arrivano a milioni di cicli. Per gestire un tale volume di test, il laboratorio di stampa 3D lavora ininterrottamente. "Le stampanti SLA e SLS sono in funzione ogni giorno", ha affermato Tetzl. "Il mio obiettivo è garantire la consegna delle parti in un solo giorno."

Tetzl gestisce le richieste di parti stampate in 3D sia in resina che in polvere per più team utilizzando Dashboard, il sistema di gestione della stampa online di Formlabs. Sebbene in precedenza stampasse molte delle parti per i test funzionali con la serie Fuse e la Nylon 12 Powder per le sue caratteristiche di stabilità e resistenza, l'introduzione della Form 4 ha rappresentato un incentivo per tornare a realizzarle in resina. "Abbiamo utilizzato la serie Fuse ogni giorno da quando l'abbiamo acquistata, ma con la Form 4 siamo tornati alla stampa in resina. Ora riusciamo a consegnare le parti nello stesso giorno in cui ci vengono richieste."

La consegna in giornata dei primi prototipi o delle parti per utilizzo finale per i test funzionali è un enorme vantaggio per il team di design. "Nel caso delle revisioni dei design, è stato davvero fantastico. Anziché dedicare un giorno alla stampa e uno ai test o alle iterazioni, possiamo fare tutto in un unico giorno", ha spiegato Tetzl.

"In un progetto per la realizzazione di una lampada, abbiamo eseguito tre iterazioni in un solo giorno, progettando e stampando tre parti diverse prima della riunione prevista per il pomeriggio."

Matt Tetzl, responsabile del laboratorio di design di prodotto presso Black Diamond

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito realizzato in Grey Resin V5.

Affidabilità in laboratorio e in montagna

La concentrazione, tanto per le persone alle prime armi nell'alpinismo quanto per quelle esperte in arrampicata, dovrebbe essere rivolta al sentiero o alla parete rocciosa che si ha di fronte e non all'adeguatezza dell'attrezzatura. Lo stesso vale per il lavoro di progettazione di questa attrezzatura: Tetzl e il suo team devono concentrarsi su aspetti come design ergonomico, selezione dei materiali, prove di fatica e su una serie di altri fattori che contribuiscono alla progettazione di prodotti di alta qualità. Non devono preoccuparsi di eventuali errori di stampa o del rispetto delle tolleranze. La Form 4 consente al team di concentrarsi sui prodotti fin dalla sua installazione. "È un sistema plug-and-play. Non appena viene collegata alla rete, la procedura è quella che già conosciamo: basta caricare le parti, premere un tasto e stampare", ha affermato Tetzl.

Dalla configurazione all'integrazione nel workflow, la Form 4 semplifica ogni processo. "Basta tirarla fuori dalla scatola, livellarla e avviarla. È stato davvero semplice e intuitivo, come con tutti gli altri sistemi Formlabs che ho provato", ha dichiarato Tetzl.

Facilità di utilizzo e affidabilità costanti consentono di inviare le parti alla Form 4 senza esitazioni. "So che il 99% delle volte la stampa andrà a buon fine e nel restante 1% dei casi si tratta di questioni che posso risolvere da solo nell'arco della stessa giornata. È rassicurante avere questa affidabilità", ha proseguito Tetzl.

Affidabilità testata in modo indipendente della Form 4 e di altre stampanti 3D a resina

Un'azienda indipendente leader mondiale dei test sui prodotti ha misurato per la Form 4 di Formlabs un tasso di riuscita della stampa del 98,7%. Per leggere una descrizione dettagliata della metodologia del test e i risultati completi, scarica il nostro whitepaper.

Guida alla prototipazione rapida per lo sviluppo di prodotto

In questa guida scoprirai come la prototipazione rapida si inserisce all'interno del processo di sviluppo dei prodotti, quali sono le sue applicazioni e quali strumenti per la prototipazione rapida hanno a disposizione oggigiorno i team di sviluppo.

Versatilità, precisione e prestazioni dei materiali

Questa attrezzatura per la prova di fatica su un bastoncino da trekking include fissaggi stampati sulla Form 4 in Grey Resin V5 (a sinistra) e sulla Fuse 1+ 30W in Nylon 12 Powder (a destra).

Il processo di sviluppo di prodotti estremamente tecnici come quelli di Black Diamond deve comprendere un'ampia gamma di proprietà dei materiali e test approfonditi. In un recente ciclo di design di prodotto per un bastoncino da trekking leggero sono state messe alla prova la Form 4 e la nuova Grey Resin V5.

In precedenza, il team aveva testato i componenti del bastoncino da trekking con la Nylon 12 Powder sulla Fuse 1+ 30W. "Eseguiamo la maggior parte dei nostri test funzionali su parti in nylon, ma abbiamo creato questo fissaggio con la Form 4 perché ci avrebbe consentito di realizzare i design in poche ore", ha spiegato Tetzl.

Nonostante all'inizio il team non credesse che la resina SLA sarebbe stata in grado di resistere agli intensi test di pressione e frizione eseguiti sui bastoncini da trekking, i bottoncini realizzati in Grey Resin V5 sul meccanismo del bastoncino hanno resistito a oltre un milione di cicli con 15 kg di pressione ciascuno e ad altre migliaia di cicli successivi. "È più resistente delle versioni precedenti. Sui caschi riusciamo a realizzare più dettagli rispetto a quelli che si ottenevano con la Form 3", ha affermato Tetzl.

Questo aspetto è importante per i prototipi di caschi di grandi dimensioni che il team stampa con le stampanti desktop e da banco Form 4 e Form 3L. "La finitura superficiale è ottima. Il team è molto soddisfatto delle parti che abbiamo stampato con la Form 4 in Grey Resin e Clear Resin."

Form 3L: grande formato, nuove possibilità

La stampa 3D a resina da banco consente di realizzare prototipi su scala umana senza rinunciare alla finitura superficiale o alla versatilità dei materiali.

Velocità, versatilità dei materiali e finitura superficiale consentono al team di design di Black Diamond di realizzare prototipi più rapidamente, con un maggiore controllo su ogni passaggio del processo. "Inizialmente abbiamo acquistato la Form 3L con l'intento di utilizzarla esclusivamente per la prototipazione dei caschi, tanto che nei primi mesi la chiamavamo 'la stampante dei caschi'. In seguito ci siamo resi conto che potevamo usarla per molti altri progetti in cui è fondamentale ottenere volumi simili", ha spiegato Tetzl.

Qualche anno fa, il team di Black Diamond ha deciso di iniziare a sviluppare in-house una categoria di prodotti competitiva e altamente tecnica, quella delle calzature. È stata assunta una figura specializzata in calzatureria e, quando è stata acquistata la Form 3L per i caschi, il team dedicato alle calzature ha visto un'opportunità. "Ci siamo resi conto di poter realizzare intersuole a grandezza naturale con dettagli e finiture superficiali davvero eccellenti. Il team che si occupa delle calzature apporta tante piccolissime modifiche al design delle intersuole, quindi il fatto di poter realizzare in-house parti di grande formato è molto importante per lo sviluppo delle calzature", ha affermato Tetzl.

Sebbene la Form 3L fosse inizialmente solo la "stampante dei caschi", è diventata ben presto uno strumento versatile che ha permesso di realizzare diversi progetti all'interno del dipartimento. Per le fasi finali del progetto di un attrezzo per il ghiaccio, la Form 3L ha consentito al team di stampare prototipi a grandezza naturale in modo da poter testare presa e tenuta, così da evitare che il prototipo assemblato si rompesse a mezz'aria. Dopo quattro anni di prove, la stampa 3D a resina di grande formato in-house ha accelerato le fasi iterative finali.

"Negli attrezzi per il ghiaccio, l'aspetto fondamentale è proprio la presa. La stampa 3D consente di capire a grandi linee la loro presa e tenuta, e questo è molto importante", ha affermato Tetzl.

La stampa 3D e le capacità SLA e SLS in-house hanno permesso di realizzare il prototipo di questo attrezzo per il ghiaccio senza la preoccupazione che i componenti assemblati potessero compromettere la presa o la rotazione.

Il feedback relativo alla sensazione al tatto delle parti dipende anche dai materiali. Sebbene Tetzl stampi le parti prevalentemente in Grey Resin, utilizza la Clear Resin per realizzare stampi in uretano in più parti. "Utilizziamo la Clear Resin sulla Form 3L per gli stampi, soprattutto quando sono composti da più parti. La Clear Resin consente di ottenere ottimi risultati ed è bello poter vedere lo stampo che si riempie di uretano", ha dichiarato Tetzl. Gli stampi in Clear Resin vengono lavati e sottoposti a polimerizzazione post-stampa, quindi spruzzati con un agente distaccante per materiali uretanici prima dell'iniezione e lasciati riposare per 15 minuti. Gli stampi realizzati in 3D in-house consentono di ottenere un prototipo completamente funzionale con materiali più morbidi, come l'uretano, che sono resistenti ai raggi UV, senza dover ricorrere all'esternalizzazione per la creazione delle attrezzature.

Prima di portare la stampa 3D di grande formato in-house, l'esternalizzazione di stampi e prototipi di grande formato come i caschi era costosa e allungava le tempistiche del processo di design. Attualmente, avere un maggiore controllo sul workflow per la produzione di caschi, intersuole per calzature e stampi consente di mantenere bassi i costi e di ridurre ulteriormente i tempi di realizzazione.

Parti in nylon in-house per test sul campo e non solo

Questa forma per calzature stampata in-house in Nylon 12 Powder con la Fuse 1+ 30W consente di ridurre i costi: l'esternalizzazione della tornitura del nylon avrebbe potuto raggiungere un costo di 2000 $, ma con la stampa in-house costa solo 65 $.

Oltre alla stampa 3D a resina di grande formato, il team di Tetzl ha portato in-house anche la stampa 3D SLS. Dopo aver eseguito le verifiche di design con la resina, il team ha utilizzato materiali per utilizzo finale più resistenti per i test funzionali sul campo.

In passato, Tetzl inviava le parti a un servizio di stampa 3D che utilizzava una stampante MJF, ma i costi erano elevati. "Il processo era lo stesso e si usavano gli stessi materiali, per cui conveniva portarlo in-house, per accelerare i tempi e ridurre i costi. Abbiamo ottenuto esattamente quello che volevamo: le parti costano l'80% in meno", ha spiegato Tetzl.

I prototipi per i test sul campo devono essere in grado di resistere a urti violenti e a un uso intenso. La stabilità e la resistenza della Nylon 12 Powder hanno permesso al team di Black Diamond di testare i prototipi nell'ambiente ideale: all'aperto, in montagna. Nel corso degli Ice Climbing World Championships del 2023 di Edmonton, in Canada, una persona stava utilizzando un attrezzo per il ghiaccio con un'impugnatura stampata sulla Fuse 1+ 30W in Nylon 12 Powder. A un certo punto, l'attrezzo è precipitato per 25 metri cadendo sul ghiaccio sottostante, ma ha resistito all'impatto senza riportare crepe o danni. "Abbiamo realizzato componenti funzionali per gli sci e componenti interni per un dispositivo per test di caduta adatti a sostenere a carichi considerevoli ripetuti. Finalmente possiamo realizzare in-house parti stampate in 3D ad alta resistenza", ha affermato Tetzl.

La Fuse 1+ 30W consente di ridurre i costi di sviluppo delle calzature. Il personale specializzato utilizza forme di grandi dimensioni, generalmente realizzate al tornio in nylon, per la modellazione della scarpa o dello scarponcino. In passato il team acquistava queste parti di grandi dimensioni da un'azienda esterna, ma stampandole in Nylon 12 Powder con la Fuse 1+ 30W i costi sono scesi da 2000 a soli 65 $ e i tempi di produzione si sono ridotti. "La serie Fuse ha contribuito alla crescita dell'attività di stampa in nylon per i nostri nuovi progetti di calzature."

Grazie alla Fuse 1+ 30W, che lavora quasi quotidianamente a una densità di stampa del 15-20%, la stampa 3D SLS consente a Black Diamond di ampliare lo sviluppo delle proprie calzature e aumentare la capacità dei test funzionali in modo efficiente ed economico.

Incremento della capacità con la Form 4

L'affidabilità e la velocità della Form 4 rendono questa stampante un'aggiunta importante alla flotta di stampanti 3D di Black Diamond. La stampa di più iterazioni al giorno consente al team di dedicare meno tempo all'attesa delle parti e più tempo a immaginare la prossima grande innovazione nel campo delle attrezzature per l'alpinismo.

Considerando le centinaia di prodotti e la coda di stampa che sembra non esaurirsi mai, Tetzl esige dalle sue stampanti 3D affidabilità, velocità e qualità costante. Black Diamond ha scommesso più volte sulle stampanti Formlabs, sviluppando un workflow incentrato sulle stampanti Form 2, Form 3, Form 3+, Form 3L, Fuse 1+ 30W e ora sulla Form 4. Le persone che praticano scalata, escursionismo e alpinismo utilizzano queste attrezzature per il proprio tempo libero e da esse dipende anche la loro incolumità, perciò il team di design di Black Diamond deve poter contare su strumenti affidabili. L'affidabilità non è negoziabile, nemmeno in nome della velocità o della gamma di materiali, ma Tetzl ha scoperto che il sistema è lo stesso che conosce bene.

"Non abbiamo registrato nemmeno un errore con la Form 4."

Matt Tetzl, responsabile del laboratorio di design di prodotto presso Black Diamond

La velocità della Form 4 consente al team di Black Diamond di dedicare più tempo alle attività che preferisce, ovvero testare i propri prodotti leader del settore sui Monti Wasatch, e di non dover più aspettare per le stampe.