I team di ingegneria e produzione in diversi settori si affidano alla stampa 3D tramite sinterizzazione laser selettiva (SLS) perché permette di realizzare parti robuste e funzionali.

In questa guida completa illustreremo il processo di sinterizzazione laser selettiva, i diversi sistemi e materiali disponibili sul mercato, il workflow per l'utilizzo delle stampanti 3D SLS, le diverse applicazioni di questa tecnologia e i casi in cui può risultare più adatta rispetto ad altri metodi di produzione additiva o tradizionale.

Introduzione alla stampa 3D tramite sinterizzazione laser selettiva (SLS)

Stai cercando una stampante 3D per creare parti robuste e funzionali? Scarica il nostro whitepaper per scoprire come funziona la stampa 3D SLS e perché è un processo molto diffuso per la prototipazione funzionale e la produzione per utilizzo finale.

Che cos'è la stampa 3D a sinterizzazione laser selettiva?

La sinterizzazione laser selettiva (SLS) è una tecnologia di produzione additiva che usa un laser ad alta potenza per sinterizzare piccole particelle di polvere di polimero e trasformarle in una struttura solida basata su un modello 3D.

Da alcuni decenni, la stampa 3D SLS è una scelta diffusa per i team di ingegneria e produzione durante la fase di sviluppo dei prodotti. Il costo per unità ridotto, l'elevata produttività e i materiali testati la rendono ideale per una serie di applicazioni, dalla prototipazione rapida fino alla produzione ponte, personalizzata o in piccoli lotti.

Le recenti innovazioni in termini di meccanica, materiali e software hanno reso la stampa SLS accessibile a un'ampia gamma di attività, consentendo a sempre più aziende di utilizzare strumenti che in precedenza erano alla portata solo di pochi settori altamente tecnologici.

Presentazione della serie Fuse di Formlabs, che rende la stampa 3D SLS ad alte prestazioni finalmente accessibile a chiunque.

Produzione rapida di parti SLS ad alte prestazioni con la nuova Fuse 1+ 30W

Guarda la nostra dimostrazione di prodotto per un'introduzione alla Fuse 1+ 30W e alla stampa 3D SLS svolta dagli esperti di Formlabs.

Come funziona la stampa 3D SLS

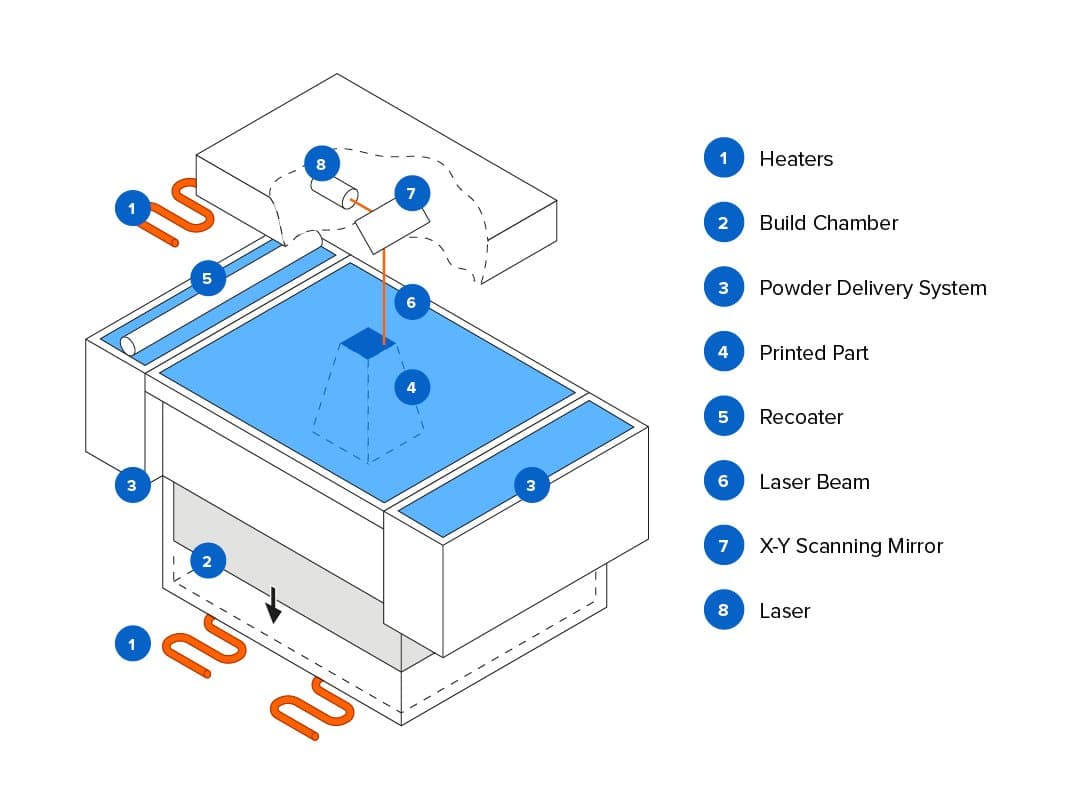

Schema del processo di sinterizzazione laser selettiva. La stampa 3D SLS usa un laser ad alta potenza per sinterizzare piccole particelle di polvere di polimero e trasformarle in una struttura solida basata su un modello 3D.

-

Stampa: un sottile strato di polvere viene depositato sulla piattaforma all'interno della camera di stampa. La stampante riscalda preventivamente la polvere fino al raggiungimento di una temperatura di poco inferiore al punto di fusione del materiale grezzo. In questo modo, il laser può facilmente aumentare la temperatura di aree specifiche del letto di polvere, mentre traccia il modello per realizzare una parte solida. Il laser scansiona una sezione trasversale del modello 3D, riscaldando la polvere appena al di sotto o esattamente al punto di fusione del materiale. Ciò consente di fondere le particelle tra loro in maniera meccanica, così da creare parti solide. La polvere non fusa sostiene le parti durante la stampa ed elimina la necessità di strutture di supporto dedicate. La piattaforma si abbassa leggermente all'interno della camera di stampa, di solito intorno ai 50-200 micron, e il processo si ripete per ogni strato, fino al completamento delle parti.

-

Raffreddamento: al completamento della stampa, la camera di stampa deve raffreddarsi leggermente all'interno dell'alloggiamento di stampa e successivamente al di fuori della stampante per garantire proprietà meccaniche ottimali ed evitare la deformazione delle parti.

-

Post-elaborazione: le parti completate devono essere rimosse dalla camera di stampa, separate e pulite dalla polvere in eccesso. La polvere può essere riciclata e le parti stampate possono essere sottoposte a ulteriore post-elaborazione mediante sabbiatura o lucidatura.

Per il workflow dettagliato, consulta la sezione "Workflow per la stampa 3D SLS".

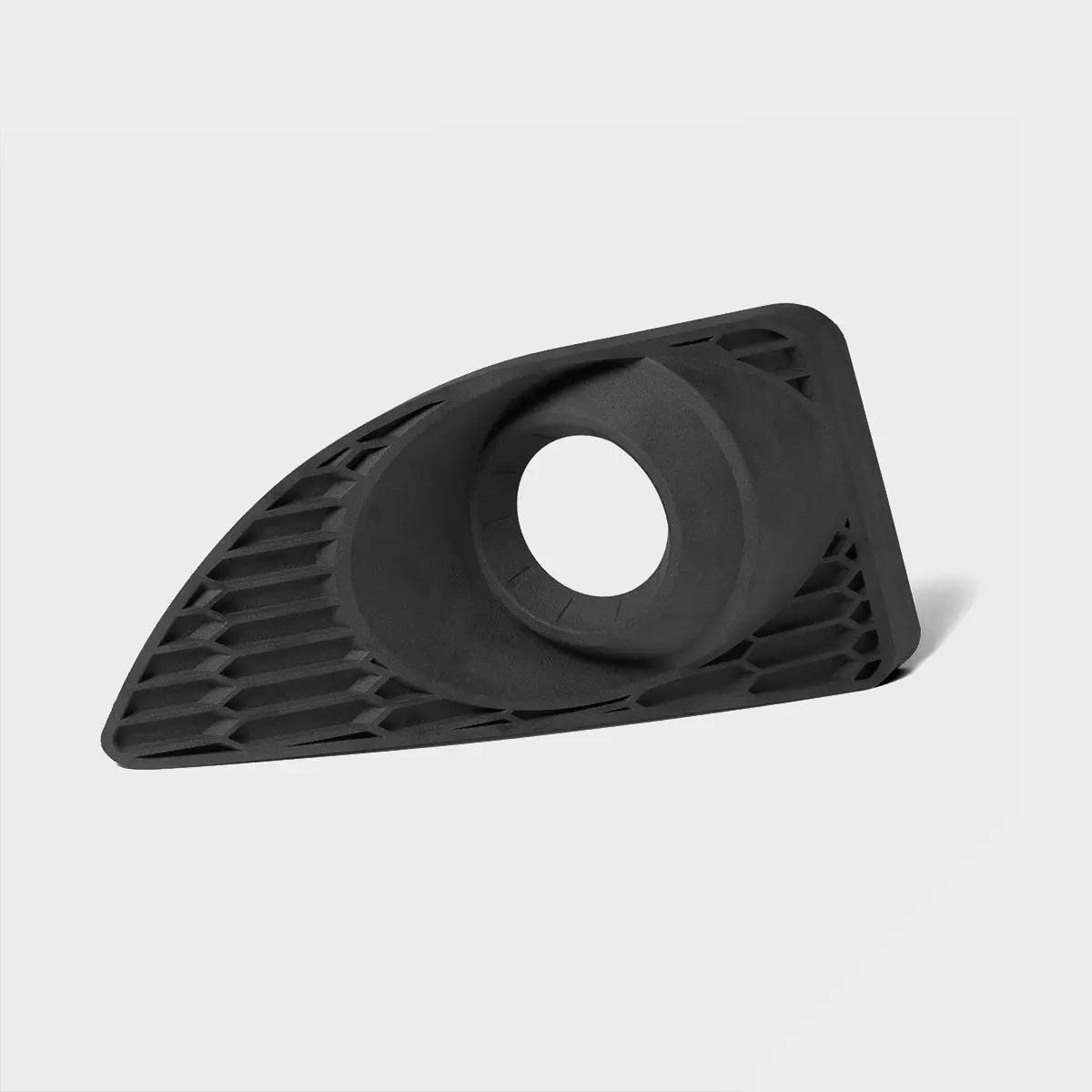

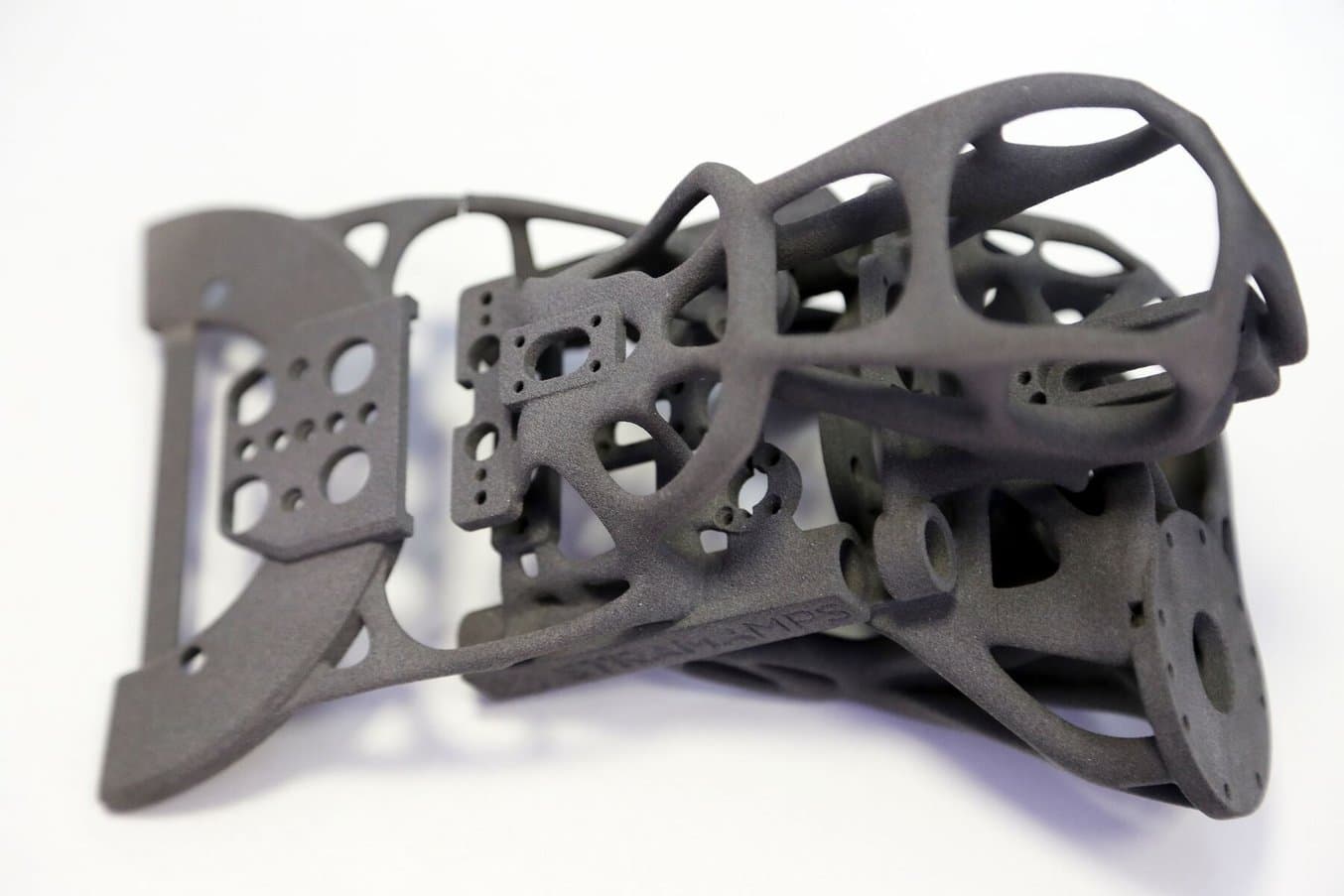

Le parti SLS hanno una finitura superficiale leggermente granulosa, ma le linee degli strati sono quasi invisibili. Per una migliore finitura superficiale, consigliamo di sabbiare o lucidare le parti SLS. Questa parte campione è stata realizzata su una stampante 3D SLS industriale da banco, la Fuse 1+ 30W di Formlabs.

Poiché la polvere non fusa sostiene le parti durante il processo di stampa, non sono necessarie ulteriori strutture di supporto. Ciò rende la SLS ideale per geometrie complesse che includono dettagli interni, sottosquadri, pareti sottili e dettagli in negativo.

Le parti prodotte tramite stampa 3D SLS hanno caratteristiche meccaniche eccellenti, con una resistenza simile a quella delle parti create con stampaggio a iniezione.

Richiedi un campione SLS gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda una parte SLS stampata con la Fuse 1+ 30W come campione gratuito.

Breve storia della stampa 3D SLS

Sviluppata a metà degli anni '80 dal dott. Carl Deckard e dal dott. Joe Beaman della University of Texas ad Austin, Stati Uniti, la sinterizzazione laser selettiva fu una delle prime tecniche di produzione additiva. Questo metodo è stato poi adattato a diversi materiali, tra cui plastiche, metalli, vetro, ceramica e diversi composti in polvere. Oggi queste tecnologie vengono denominate "fusione a letto di polvere", ovvero processi di produzione additiva in cui l'energia termica fonde delle zone selezionate di un letto di polvere.

Attualmente, i sistemi di stampa 3D a fusione a letto di polvere più diffusi sono due: uno per le materie plastiche, comunemente chiamato sinterizzazione laser selettiva (SLS), e uno per i metalli, conosciuto come sinterizzazione laser diretta dei metalli (DMLS) o fusione laser selettiva (SLM). Fino a poco tempo fa, entrambi i sistemi erano estremamente costosi e complessi, per cui il loro utilizzo era limitato a piccole quantità di parti personalizzate o di alto valore, come i componenti aerospaziali o i dispositivi medici.

Tuttavia, alcune innovazioni recenti stanno ampliando la diffusione della sinterizzazione laser selettiva per le materie plastiche, grazie a sistemi compatti e accessibili, in maniera simile a come è successo con altre tecnologie di stampa 3D quali la stereolitografia (SLA) e la modellazione a deposizione fusa (FDM).

Tipi di stampante 3D SLS

Tutte le stampanti 3D SLS ruotano attorno al processo descritto nella sezione precedente. Quello che le differenzia sono il tipo di laser, le dimensioni del volume di stampa e la complessità del sistema. Apparecchi diversi usano diverse soluzioni per il controllo della temperatura, l'erogazione della polvere e il deposito degli strati.

La sinterizzazione laser selettiva richiede un alto livello di precisione e uno stretto controllo durante tutto il processo di stampa. La temperatura della polvere e delle parti (incomplete) deve essere mantenuta costante all'interno di un intervallo di 2 °C durante le tre fasi di preriscaldamento, sinterizzazione e conservazione prima della rimozione, in modo da ridurre al minimo il rischio di deformazioni, sollecitazioni e distorsioni dovute al calore.

Stampanti 3D SLS industriali tradizionali

Per decenni, la sinterizzazione laser selettiva è stata una delle tecnologie di stampa 3D più usate a livello professionale, ma la sua complessità, i requisiti necessari e il prezzo elevato ne hanno limitato l'utilizzo ai fornitori di servizi di produzione e alle grandi aziende.

Questi apparecchi richiedono appositi impianti HVAC, alimentazione di livello industriale e molto spazio: anche quelle più piccole hanno bisogno di almeno 10 m² per poter essere installate. Inoltre, installazione in loco, configurazione e formazione richiedono diversi giorni. Questi sistemi presentano un workflow complesso e una curva di apprendimento lenta, pertanto richiedono competenze avanzate da parte del personale tecnico interno sia per il funzionamento che per la manutenzione.

Con un prezzo base di circa 200 000 €, che aumenta di molto per soluzioni complete, la tecnologia SLS tradizionale è stata a lungo inaccessibile per molte aziende.

Serie Fuse: le prime stampanti 3D SLS industriali da banco

Come per la FDM, la SLA e altre tecnologie di stampa 3D, negli ultimi tempi hanno fatto il loro ingresso nel mercato sistemi SLS compatti a basso costo. Specie all'inizio, queste soluzioni presentavano però degli svantaggi, come una minore qualità delle parti e workflow manuali complicati, dovuti alla mancanza di soluzioni di post-elaborazione. Di conseguenza, l'uso di questi apparecchi in ambito produttivo e industriale era limitato.

La Fuse 1 di Formlabs ha colmato questo divario e creato una categoria a sé stante. Si tratta della prima stampante 3D SLS industriale da banco a offrire alta qualità, ingombro ridotto e un workflow completo e semplificato a una frazione del prezzo dei sistemi SLS tradizionali. Oggi, la Fuse 1+ 30W segna l'inizio di una nuova generazione e aggiunge alla categoria un laser più potente, funzionalità di gestione della polvere migliorate e supporto di nuovi materiali per garantire parti di qualità industriale e un elevato rendimento.

L'ecosistema serie Fuse non richiede infrastrutture specializzate e può essere implementato con facilità in ogni area di lavoro.

Le stampanti 3D SLS della serie Fuse dispongono di un singolo laser e hanno una camera di stampa più piccola che richiede meno calore. Grazie al consumo energetico ridotto, possono funzionare con la normale alimentazione a corrente alternata, senza bisogno di infrastrutture specializzate. La stampante Fuse 1+ 30W offre l'opzione di creare un ambiente di gas inerte tramite il collegamento di un generatore di azoto, consentendo di preservare la qualità della polvere non sinterizzata e diminuire il tasso di rigenerazione (le stampe successive usano più polvere riciclata che polvere nuova), ridurre al minimo gli sprechi e migliorare la finitura superficiale delle parti sinterizzate.

Le stampanti della serie Fuse sono inoltre dotate di una soluzione in corso di brevetto chiamata Surface Armor, un guscio semi-sinterizzato che mantiene l'area attorno alle parti a una temperatura uniforme durante la stampa, garantendo un'eccellente finitura superficiale, proprietà meccaniche uniformi, un'elevata affidabilità e un migliore tasso di rigenerazione.

Per offrire un ecosistema compatto e autonomo che permette la gestione della polvere in modo completo, le stampanti della serie Fuse includono anche la Fuse Sift, che combina in un solo dispositivo estrazione delle parti, nonché recupero, conservazione e miscelazione della polvere, e la Fuse Blast, una soluzione completamente automatizzata per la pulizia e la lucidatura delle parti.

In generale, le stampanti 3D SLS industriali da banco della serie Fuse offrono un volume di stampa leggermente ridotto rispetto ai sistemi SLS tradizionali primo prezzo, ma vantano un ingombro e un costo inferiori e un workflow più semplice.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Confronta i metodi di produzione, valuta i prezzi all'ingrosso della polvere e scopri le esperienze di 15 aziende che già utilizzano la serie Fuse.

3D Printing Industry: un'analisi approfondita della Fuse 1+ 30W di Formlabs

Leggi questo rapporto approfondito realizzato dal team di ingegneria di 3D Printing Industry. Include un'analisi delle stampanti 3D SLS di Formlabs e una descrizione dettagliata dei risultati dei test di precisione.

Confronta le stampanti 3D SLS

| Serie Fuse: stampanti 3D SLS industriali da banco | Stampanti 3D SLS industriali tradizionali | |

|---|---|---|

| Prezzo | La stampante parte da poco meno di 30 000 €, mentre l'ecosistema completo da 60 000 € | Da 200 000 € a oltre 500 000 € |

| Volume di stampa | 165 x 165 x 300 mm | Fino a 550 × 550 × 750 mm |

| Vantaggi | Conveniente Parti di alta qualità Alto rendimento Ampia scelta di materiali Workflow semplificato Ingombro ridotto Manutenzione ridotta | Grande volume di stampa Parti di alta qualità Alto rendimento Ampia scelta di materiali |

| Svantaggi | Volume di stampa inferiore | Apparecchiature costose Ingombro elevato Requisiti della struttura Manutenzione elevata Richiede operatori dedicati |

Il confronto si basa sui sistemi SLS industriali da banco della serie Fuse di Formlabs e sui sistemi SLS industriali tradizionali di EOS e 3D Systems.

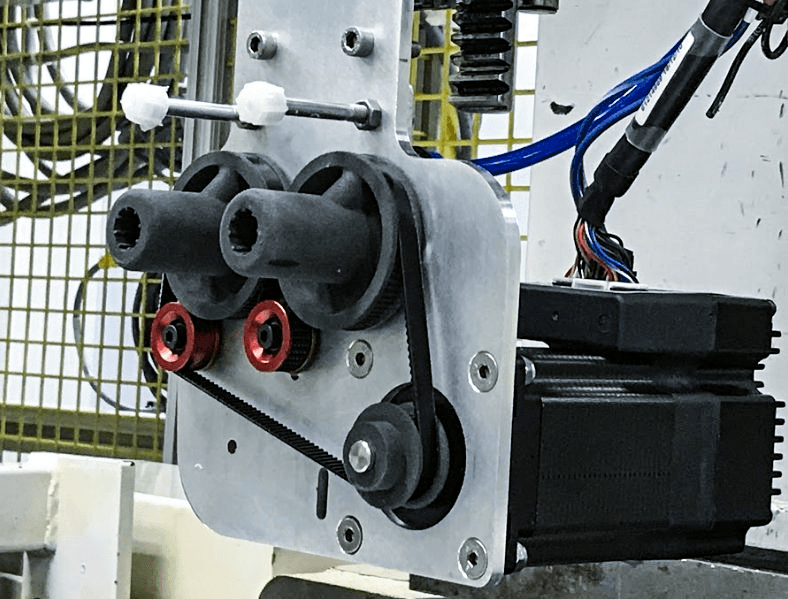

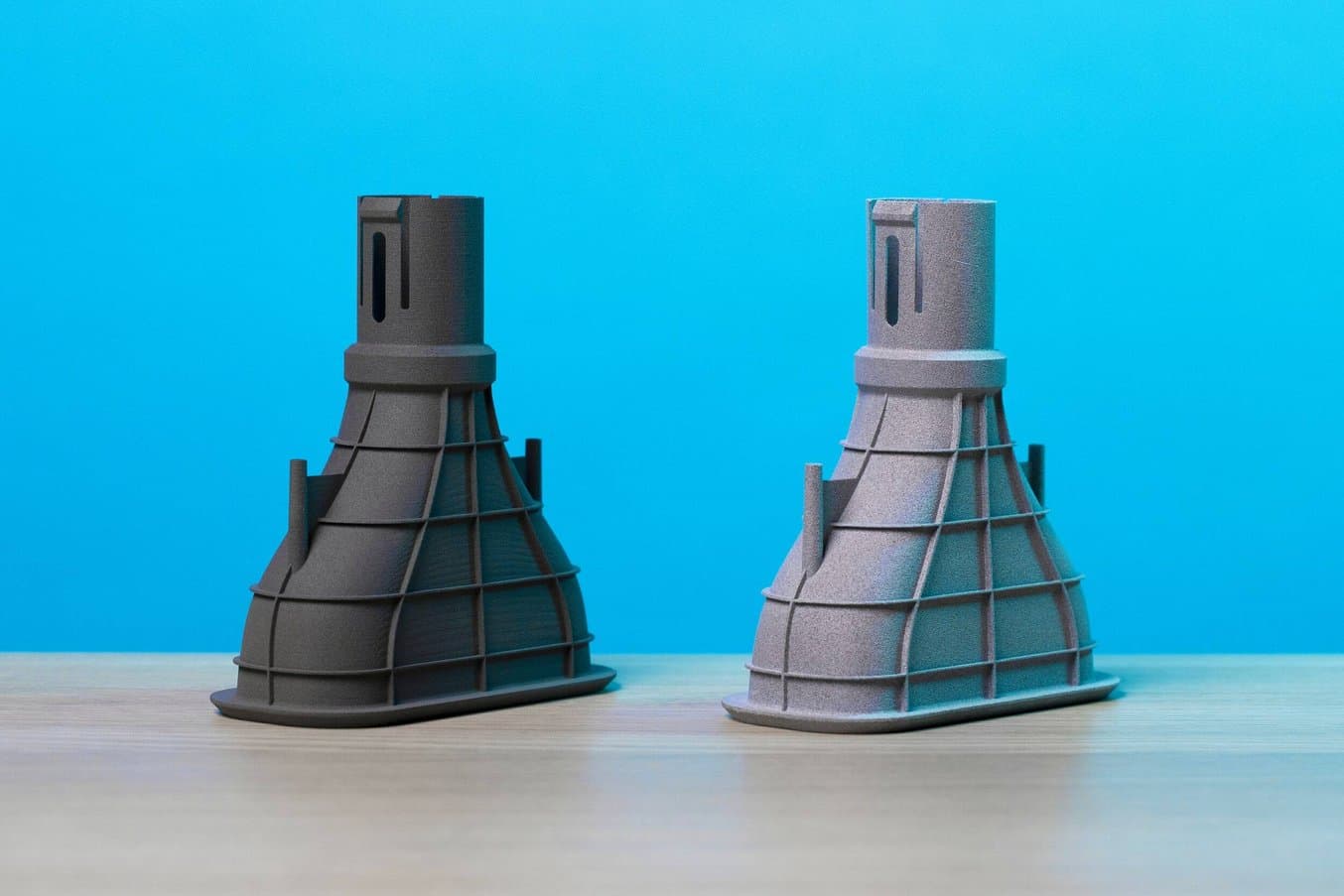

Il prototipo di un trapano stampato sulla Fuse 1+ 30W (sinistra) e su una stampante EOS (destra); la qualità è simile, ma la fascia di prezzo è molto diversa.

Esternalizzazione o produzione interna: quando conviene portare la stampa 3D SLS in-house?

In questo whitepaper valuteremo la proposta di valore dell'adozione di stampanti 3D SLS in-house e la confronteremo con l'esternalizzazione delle parti SLS a un fornitore di servizi.

Confronto tra stampanti 3D SLS della serie Fuse e sistemi tradizionali a fusione a letto di polvere

Questa guida illustra le principali differenze tra le stampanti SLS compatte, come quelle della serie Fuse di Formlabs, e gli apparecchi tradizionali di grandi dimensioni.

Materiali per la stampa 3D SLS

Il materiale più usato nella sinterizzazione laser selettiva è il nylon, una termoplastica ingegneristica molto efficiente adatta tanto alla prototipazione funzionale quanto alla produzione per utilizzo finale. Il nylon è ideale per assemblaggi complessi e parti durevoli dall'elevata stabilità ambientale.

Le parti in nylon stampate in 3D con la sinterizzazione laser selettiva sono robuste, rigide, resistenti e durevoli. Le parti finali sono in grado di resistere agli urti e all'usura ripetuta. Il nylon è in grado di resistere ai raggi UV, alla luce, al calore, all'umidità, ai solventi, agli sbalzi termici e all'acqua. Le parti stampate in 3D in nylon possono anche essere biocompatibili e non sensibilizzanti, il che significa che possono essere indossate e utilizzate in sicurezza in numerosi ambiti.

Il nylon è ideale per un'ampia gamma di applicazioni funzionali, dai prodotti ingegneristici per il largo consumo fino al settore sanitario.

Il nylon è un polimero termoplastico sintetico che appartiene alla famiglia delle poliammidi. È disponibile in molte varianti, ciascuna su misura per applicazioni specifiche. Il nylon 12 e il nylon 11 sono le polveri monocomponente più diffuse ed entrambe possono essere rinforzate con altri materiali, ad esempio il vetro o la fibra di carbonio, per creare compositi con proprietà specifiche, come maggiore resistenza e rigidità.

Oltre al nylon, anche il polipropilene (PP) è un materiale diffuso per la stampa 3D SLS. Il PP è ideale per produrre parti leggere e completamente funzionali con le stesse proprietà meccaniche dei comuni polipropileni stampati a iniezione. Inoltre, garantisce la resistenza di prototipi o applicazioni per utilizzo finale negli ambienti più esigenti.

Le stampanti 3D SLS permettono anche di creare parti in poliuretano termoplastico (TPU) flessibili con una libertà di design e una semplicità senza paragoni. Il TPU combina l'elevato allungamento a rottura e la straordinaria resistenza alla lacerazione delle gomme con la versatilità della stampa 3D SLS. Per questo è ideale per produrre prototipi flessibili e sicuri per il contatto con la pelle, nonché parti per utilizzo finale che resistono all'uso quotidiano.

La scelta di materiali specifici dipende dal modello di stampante. I seguenti materiali sono compatibili con la Fuse 1+ 30W:

Nylon 12 Powder

Un materiale versatile e multiuso caratterizzato da alta definizione e precisione dimensionale.

- Prototipazione ad alte prestazioni

- Produzione in lotti di piccole dimensioni

- Dime, fissaggi e attrezzature permanenti

- Parti biocompatibili e sterilizzabili*

Nylon 12 Tough Powder

La duttilità migliore del settore, con tasso di rigenerazione minimo e accuratezza dimensionale eccellente.

- Prototipi con prestazioni elevate e resistenza agli urti

- Parti che necessitano di duttilità; moschettoni, cricchetti, cerniere

- Parti lunghe, soggette a deformazione

- Parti per utilizzo finale per ambienti altamente soggetti a urti o usura

Nylon 12 White Powder

Sfrutta l'affidabilità e la resistenza della Nylon 12 Powder in combinazione con un workflow di tintura o colorazione semplice.

- Parti colorate tramite tintura, verniciatura o altri metodi

- Prototipi estetici con marchi

- Dispositivi medici e dime chirurgiche biocompatibili*

- Produzione in lotti di piccole dimensioni

Nylon 11 Powder

Un materiale estremamente duttile e robusto per i casi in cui resistenza e prestazioni sono fondamentali.

- Prototipi, dime e fissaggi resistenti agli urti

- Condotti e alloggiamenti con pareti sottili

- Moschettoni, ganci e cerniere

- Plantari e protesi*

Nylon 12 GF Powder

Un materiale rinforzato con vetro con migliore rigidità e stabilità termica, adatto agli ambienti industriali più esigenti.

- Parti sostitutive, dime e fissaggi robusti

- Parti destinate a sopportare carichi sostenuti

- Filettature e alloggiamenti

- Parti sottoposte a temperature elevate

Nylon 11 CF Powder

Un materiale ad alta stabilità, leggero e dalle prestazioni elevate che combina il meglio del nylon e della fibra di carbonio.

- Alternativa al metallo per parti sostitutive e di ricambio

- Attrezzature, dime e fissaggi

- Attrezzature resistenti agli urti

- Prototipi funzionali in materiale composito

TPU 90A Powder

Un elastomero con elevato allungamento a rottura e straordinaria resistenza alla lacerazione per prototipi flessibili e sicuri per il contatto con la pelle, nonché parti per utilizzo finale.

- Dispositivi indossabili ed elementi morbidi al contatto

- Imbottiture, smorzatori, ammortizzatori e impugnature

- Sigillanti, guarnizioni, mascherine, cinghie, tappi e tubi

- Suole, tutori, plantari e protesi*

* Le proprietà del materiale possono variare in base al design della parte e ai processi di produzione. È responsabilità dell'azienda produttrice verificare l'idoneità delle parti stampate per l'uso previsto.

Confronto tra le proprietà delle polveri per stampa 3D SLS di Formlabs

| Materiali | Nylon 12 Powder | Nylon 12 Tough Powder | Nylon 12 White Powder | Nylon 11 Powder | Nylon 12 GF Powder | Nylon 11 CF Powder | TPU 90A Powder |

|---|---|---|---|---|---|---|---|

| Carico di rottura a trazione X (MPa) | 50 | 42 | 47 | 49 | 38 | 69 | 8,7 |

| Carico di rottura a trazione Y (MPa) | N/A | N/A | N/A | N/A | N/A | 52 | 8,7 |

| Carico di rottura a trazione Z (MPa) | N/A | N/A | N/A | N/A | N/A | 38 | 7,2 |

| Modulo di elasticità X (MPa) | 1850 | 1450 | 1950 | 1600 | 2800 | 5300 | N/A |

| Allungamento a rottura, X/Y (%) | 11 | 25 | 8 | 40 | 4 | 9/15 | 310 |

| Allungamento a rottura, Z (%) | 6 | 15 | 6 | N/A | 3 | 5 | 110 |

| Temperatura di distorsione termica a 0,45 MPa (°C) | 171 | 161 | 177 | 182 | 170 | 188 | N/A |

| Resistenza all'urto Izod (J/m) | 32 | 60 | 28 | 71 | 36 | 74 | N/A |

Formlabs è un sistema aperto

Sfrutta al massimo il potenziale della tua stampante 3D grazie alla Developer Platform di Formlabs. Con le stampanti 3D di Formlabs è possibile stampare con qualsiasi resina fotopolimerica da 405 nm o polvere da 1064 nm, personalizzare le impostazioni di stampa o creare integrazioni software.

Applicazioni della stampa 3D SLS

La stampa 3D SLS accelera l'innovazione e sostiene le aziende in svariati settori, tra cui ingegneria, produzione e medicina.

Ingegneria

Assumi il controllo dell'intero processo di sviluppo di prodotto, dall'iterazione del primo concetto di design, fino alla produzione di prodotti pronti all'utilizzo finale:

- Prototipazione rapida

- Test di prodotto per raccogliere feedback dai clienti

- Prototipazione funzionale

- Rigorosi test funzionali sul prodotto (ad esempio, condotti e attacchi)

Produzione

Controlla la catena di fornitura e rispondi rapidamente ai cambiamenti:

- Produzione di parti per utilizzo finale

- Lotti di piccole dimensioni, soluzioni provvisorie e produzione ponte

- Personalizzazione di massa di prodotti di consumo

- Parti sostitutive, parti di ricambio, parti per il mercato post-vendita

- Supporti di produzione, dime, fissaggi e attrezzature durevoli e resistenti

- Parti personalizzate per il settore automobilistico e motociclistico, attrezzature nautiche, rifornimenti militari su richiesta

Settore sanitario

Produci in-house dispositivi medici pronti all'uso, su misura per i pazienti:

- Prototipazione di dispositivi medici

- Protesi e plantari (ad esempio, tutori e arti sostitutivi)

- Modelli e strumenti chirurgici

- Parti per utilizzo finale*

* Le proprietà del materiale possono variare in base al design della parte e ai processi di produzione. È responsabilità del produttore verificare l'idoneità delle parti stampate per l'uso previsto.

Stampa 3D SLS e stampaggio a iniezione: quando sostituire le parti stampate a iniezione con la stampa 3D?

Questo whitepaper illustra le dinamiche economiche in casi d'uso reali e raccoglie linee guida per l'utilizzo della stampa 3D SLS, dello stampaggio a iniezione o di entrambi.

Come identificare le giuste applicazioni per la stampa 3D SLS

In questo webinar scoprirai come le stampanti 3D SLS industriali dal prezzo accessibile rendono la produzione additiva una valida soluzione per la produzione per utilizzo finale e la personalizzazione di massa.

Workflow per la stampa 3D SLS

Guarda questo video per scoprire nel dettaglio il processo di utilizzo di una stampante 3D a sinterizzazione laser selettiva (SLS) della serie Fuse, e della Fuse Sift, la nostra stazione di recupero della polvere.

1. Progettazione e preparazione del file

Usa un software CAD o scansiona in 3D i dati per progettare il tuo modello ed esportalo in un file 3D stampabile (formato OBJ, STL o 3MF). Ciascuna stampante SLS include un software con impostazioni di stampa ad alta precisione che ti aiutano a orientare e disporre i modelli, stimare i tempi di stampa e suddividere il modello digitale in strati ai fini della stampa. Quando la configurazione è stata completata, il software di preparazione della stampa invia le istruzioni alla stampante tramite una connessione wireless o un cavo.

Le stampanti della serie Fuse usano il software di preparazione della stampa PreForm (scaricabile gratuitamente), che consente di duplicare e organizzare in modo semplice le parti all'interno di una griglia tridimensionale, così da utilizzare al meglio il volume di ogni singola stampa. PreForm suggerisce in maniera automatica le impostazioni ottimali in termini di orientamento e posizionamento delle parti, offrendoti la possibilità di effettuare modifiche manuali, se necessario.

Guida di progettazione per la serie Fuse

In questa guida di progettazione scoprirai alcune considerazioni importanti per progettare la stampa 3D SLS sulla serie Fuse e come puoi sfruttare queste pratiche per creare parti con successo.

2. Preparazione della stampante

Il workflow per preparare la stampante varia a seconda dei sistemi. La maggior parte dei sistemi di stampa SLS tradizionali richiede formazione intensiva, strumenti e sforzo fisico per la preparazione e la manutenzione.

Le stampanti della serie Fuse reimmaginano il workflow SLS in un'ottica di semplicità ed efficienza, con componenti modulari per permettere la stampa continua e la completa gestione della polvere.

Le stampanti della serie Fuse permettono di caricare la polvere senza difficoltà con una cartuccia.

Le stampanti della serie Fuse usano una camera di stampa rimovibile che permette di avviare una nuova stampa mentre la precedente è in fase di raffreddamento.

3. Stampa

Una volta che tutte le verifiche sono state completate, l'apparecchio è pronto per la stampa. Le stampe 3D SLS possono richiedere da poche ore a diversi giorni, a seconda delle dimensioni e della complessità delle parti, oltre che della loro densità. Grazie a un laser ad alta potenza, anche le stampe a pieno volume realizzate sulla Fuse 1+ 30W vengono generalmente portate a termine entro 24 ore.

Al completamento della stampa, è necessario lasciar raffreddare leggermente la camera di stampa all'interno dell'alloggiamento di stampa prima di passare alla fase successiva. A questo punto, è possibile rimuovere la camera di stampa e inserirne una nuova per eseguire un'altra stampa.

La camera di stampa contenente le parti stampate deve raffreddarsi ulteriormente prima di procedere alla post-elaborazione, così da garantire proprietà meccaniche ottimali ed evitare la deformazione delle parti. Potrebbe essere necessario attendere fino alla metà del tempo di stampa.

Sulle stampanti della serie Fuse, il display touchscreen mostra immagini in tempo reale del letto di stampa, permettendo di osservare la formazione di ogni nuovo strato. Questa visualizzazione è disponibile anche dal computer all'interno di PreForm, così potrai monitorare le stampe senza alzarti dalla scrivania.

4. Estrazione delle parti e recupero della polvere

La post-elaborazione delle parti SLS richiede poco tempo e poca manodopera rispetto ad altri processi di stampa 3D. È facilmente scalabile e offre risultati uniformi per lotti di parti grazie all'assenza di strutture di supporto.

Una volta che la camera di stampa si è raffreddata, le parti completate possono essere rimosse dalla camera ed estratte dalla polvere non sinterizzata. Le soluzioni per il recupero della polvere vanno da quelle manuali, come il Fuse Depowdering Kit, a quelle integrate, come la Fuse Sift, che gestisce l'estrazione delle parti, nonché la conservazione, il dosaggio e la miscelazione della polvere non sinterizzata.

La polvere in eccesso rimanente dopo il recupero delle parti viene filtrata per rimuovere le particelle più grandi e può essere riciclata. La polvere non fusa si degrada leggermente con l'esposizione ad alte temperature, perciò deve essere miscelata con materiale nuovo prima di essere utilizzata in lavori di stampa successivi. La possibilità di riutilizzare il materiale per i lavori di stampa successivi rende la sinterizzazione laser selettiva uno dei metodi di produzione con minor spreco.

La Fuse Sift completa il workflow di stampa SLS effettuato con stampanti della serie Fuse e offre un sistema sicuro ed efficiente per estrarre le parti stampate e riciclare la polvere.

La Fuse Sift è in grado di erogare e miscelare automaticamente la polvere nuova con quella usata, in modo da ridurre gli sprechi e monitorare le riserve di polvere.

5. Post-elaborazione

Dopo l'estrazione delle stampe avviene la sabbiatura, che è un passaggio fondamentale in cui viene completamente rimossa la polvere dalle parti realizzate con la stampa 3D SLS per ottenere una finitura superficiale pulita e liscia. Questa operazione rimuoverà la polvere residua e la Surface Armor semi-sinterizzata dalle parti stampate.

Sul mercato sono disponibili diverse soluzioni di sabbiatura, sia manuali che automatizzate, a varie fasce di prezzo. La Fuse Blast di Formlabs è la prima soluzione di sabbiatura automatizzata a un prezzo accessibile che può essere utilizzata per completare un ecosistema SLS serie Fuse o come sabbiatrice compatibile con altri tipi di stampanti 3D a fusione a letto di polvere.

La sabbiatura consente inoltre di ridurre drasticamente il passaggio che richiede più tempo e sforzo fisico del workflow SLS. Aggiungendo la Fuse Blast alla Fuse Sift nel workflow di post-elaborazione, il tempo di pulizia può essere ridotto a soli 15 minuti, con una riduzione media del tempo di manodopera pari all'80%.

Grazie a una soluzione integrata che include il sistema di lucidatura opzionale della Fuse Blast, puoi aggiungere alla funzione di pulizia anche quella di finitura superficiale. Dopo soli 15 minuti di lucidatura nella Fuse Blast, le parti non solo risultano pulite, ma anche lisce, resistenti ai graffi, pronte per la tintura e con un aspetto semilucido professionale. Le particelle concentrate di materiale abrasivo sabbiano efficacemente le sporgenze microscopiche che conferiscono alle parti SLS il loro tipico aspetto granuloso, levigando la superficie e rimuovendo gran parte della porosità superficiale.

Oltre ai normali passaggi di post-elaborazione delle parti SLS, esistono anche numerose tecniche avanzate che permettono di ottenere una finitura superficiale più liscia, migliorare la resistenza alle sostanze chimiche, ridurre la durezza superficiale, modificare il colore, rendere le parti più conduttive e molto altro.

In questo articolo, parleremo di ciascuna opzione separatamente. Se vuoi combinare le tecniche di post-elaborazione per raggiungere un risultato specifico, contatta il nostro team per ricevere una consulenza sul tuo caso d'uso specifico.

Le parti SLS sottoposte a

levigazione a vapore presentano una resistenza e una finitura superficiale paragonabili a quelle delle parti stampate a iniezione.

I rivestimenti in ceramica, come quelli realizzati da Cerakote, offrono diversi vantaggi in termini sia di prestazioni che di estetica, tra cui la possibilità di ottenere una finitura superficiale dai colori vivaci.

Tecniche di post-elaborazione avanzate per la stampa 3D

Guarda questo webinar per scoprire più di 11 tecniche di post-elaborazione avanzate per la stampa 3D, tra cui rivestimento con Cerakote, galvanizzazione, levigazione a vapore e molte altre.

Come creare parti stampate in 3D ad alte prestazioni con rivestimenti in ceramica avanzati

Guarda il webinar per scoprire come i rivestimenti in ceramica Cerakote possono migliorare le prestazioni delle parti stampate in 3D.

Perché scegliere la sinterizzazione laser selettiva?

I team di ingegneria e produzione scelgono la sinterizzazione laser selettiva perché offre libertà di design, alti livelli di produttività e rendimento, costo per unità inferiore e materiali testati per utilizzo finale.

Libertà di design

La maggior parte dei processi di produzione additiva, come la stereolitografia (SLA) e la modellazione a deposizione fusa (FDM), richiedono strutture di supporto dedicate per realizzare design con elementi sporgenti.

La sinterizzazione laser selettiva non richiede strutture di supporto, perché durante la stampa le parti sono circondate da polvere non sinterizzata. Grazie alla stampa SLS è possibile realizzare geometrie complesse impossibili, ad esempio parti a incastro o mobili, parti con componenti o scanalature interne e altri design estremamente complessi.

Tutore per mano con un design complesso per ridurne il peso.

Solitamente, le parti ingegneristiche vengono progettate pensando alle possibilità tipiche del processo di fabbricazione finale. Questo principio è anche noto come design per la fabbricazione (DFM). Se la produzione additiva viene utilizzata solo per la prototipazione, è limitata a parti e design che gli strumenti di fabbricazione convenzionali potranno riprodurre durante le fasi di produzione.

Dato che la sinterizzazione laser selettiva sta diventando un metodo di produzione rapido e sempre più accessibile per un numero crescente di applicazioni per utilizzo finale, può potenzialmente offrire nuove possibilità di progettazione e ingegneria. Le stampanti 3D SLS permettono di produrre geometrie complesse che sarebbero eccessivamente costose o addirittura impossibili da produrre con i processi tradizionali. Permettono inoltre ai team di design di compattare in un'unica parte assemblaggi complessi che normalmente richiederebbero diverse parti. Ciò contribuisce a evitare la presenza di giunture deboli e riduce i tempi di assemblaggio.

Grazie alla sinterizzazione laser selettiva, sarà possibile sfruttare tutto il potenziale del design generativo e realizzare design leggeri, che utilizzano strutture reticolari complesse e impossibili da produrre con i metodi tradizionali.

Alti livelli di produttività e rendimento

La stampa SLS è la tecnologia di produzione additiva più rapida per creare prototipi funzionali duraturi e parti per utilizzo finale. I laser che fondono la polvere dispongono di una velocità di scansione decisamente superiore e sono molto più precisi rispetto ai metodi di deposito degli strati utilizzati in altri processi come la modellazione a deposizione fusa industriale.

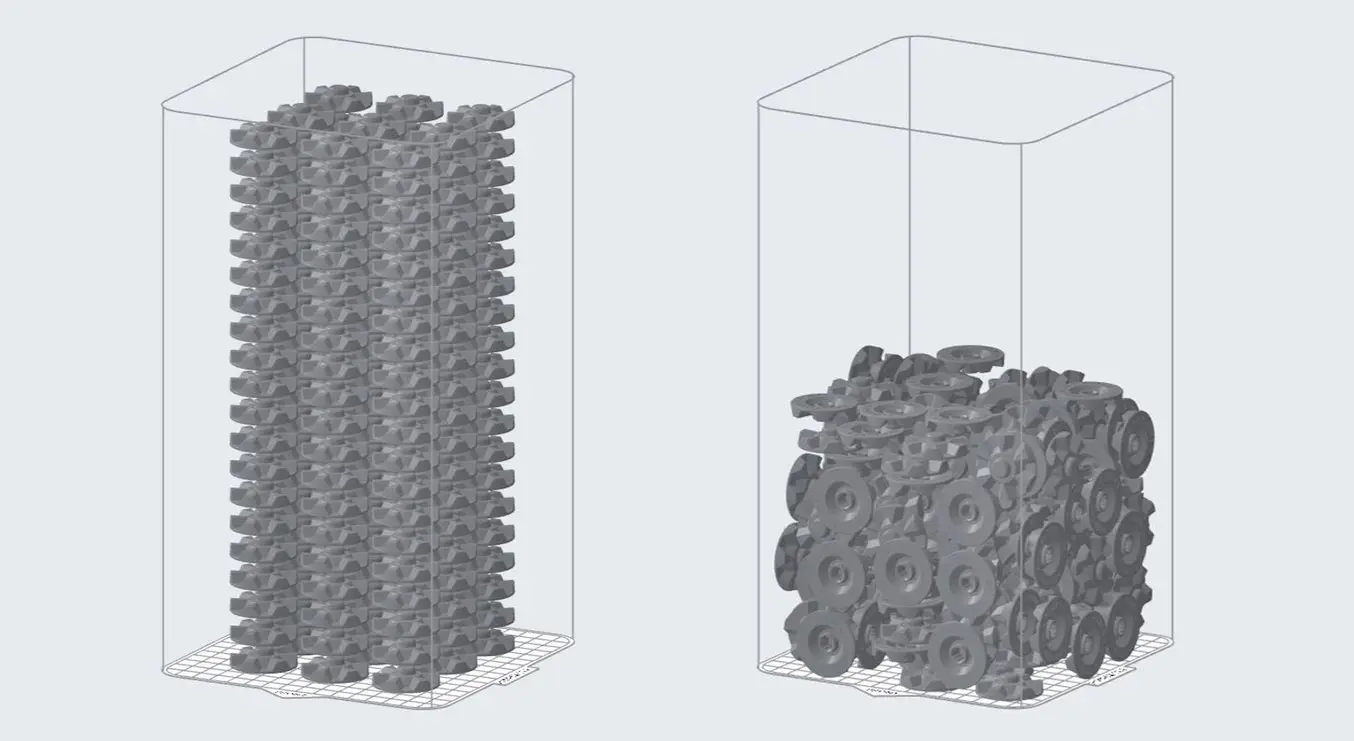

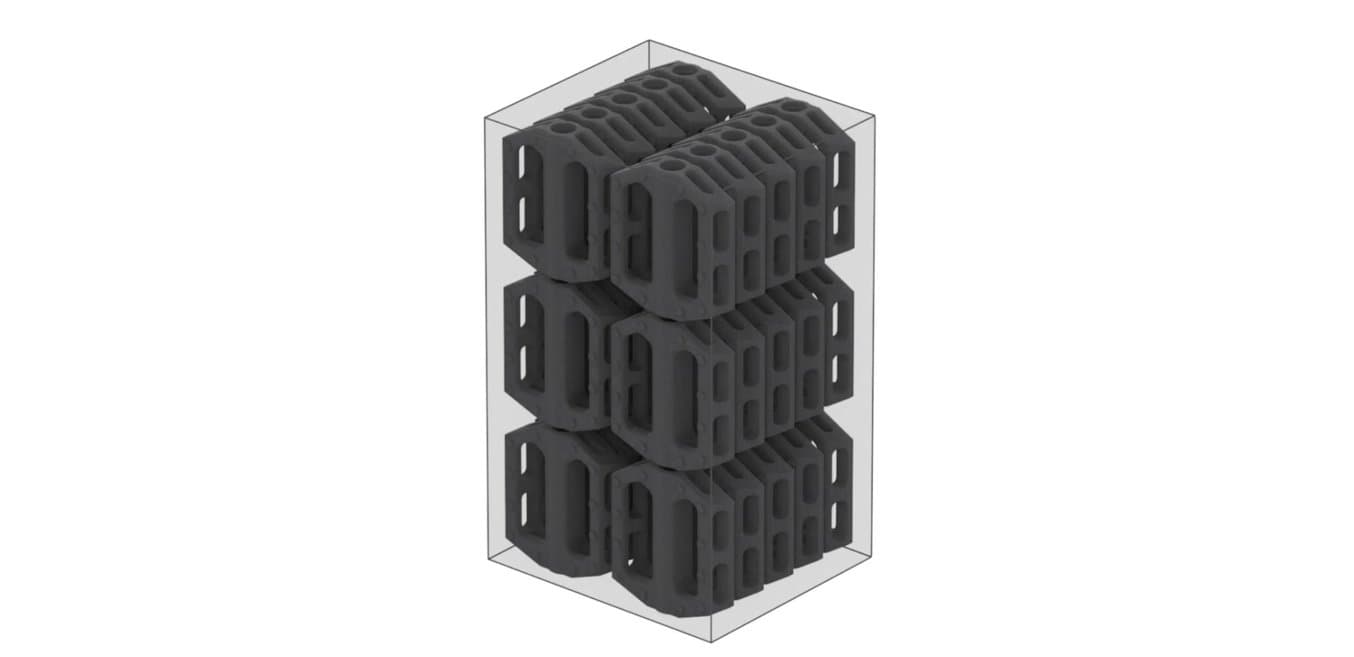

È possibile disporre un gran numero di parti in modo tale da massimizzare il volume di stampa in ciascun apparecchio. Gli operatori usano il software per ottimizzare ciascuna stampa, in modo da ottenere la migliore produttività possibile e lasciare il minimo spazio necessario tra le parti.

La sinterizzazione laser selettiva consente agli operatori di riempire l'area di stampa con il maggior numero di parti possibile e di stamparle senza supporti, così da risparmiare tempo durante la post-elaborazione.

Materiali testati per utilizzo finale

L'elemento chiave della funzionalità e versatilità della stampa 3D SLS sono i materiali utilizzati. Il nylon, i suoi composti e il TPU sono termoplastiche testate di alta qualità. Le parti in nylon realizzate tramite sinterizzazione laser hanno quasi il 100% di densità, con proprietà meccaniche paragonabili a quelle di parti create con metodi di produzione tradizionali come lo stampaggio a iniezione.

Assemblaggio di un trapano stampato con la Nylon 12 Powder. Le parti in nylon possono essere facilmente sottoposte a post-elaborazione per ottenere finiture superficiali lisce e professionali.

Il nylon e il polipropilene per la sinterizzazione laser selettiva sono ottimi sostituti delle comuni plastiche utilizzate nello stampaggio a iniezione. Permettono di realizzare accoppiamenti a scatto e giunture meccaniche di qualità superiore rispetto a qualsiasi altra tecnologia di produzione additiva. Inoltre, sono ideali per le applicazioni funzionali che richiedono parti in plastica più durature rispetto a quelle prodotte con altri metodi di produzione additiva, che con il tempo si degradano e diventano fragili.

La combinazione di TPU e stampa SLS è un'ottima alternativa ai workflow di stampaggio tradizionali e ad altri metodi di stampa 3D per la produzione di parti flessibili, tenaci e a lunga durata. È l'ideale per prototipazione rapida, supporti di produzione su richiesta e parti per utilizzo finale personalizzate o a volumi ridotti.

Costo per unità competitivo

Quando si calcola il costo per unità, solitamente bisogna includere i costi di proprietà dell'attrezzatura, i materiali e la manodopera.

-

Proprietà dell'attrezzatura: maggiore è il numero di parti che un apparecchio può produrre durante la sua vita utile, minori sono i costi attribuibili a ciascuna parte. Di conseguenza, una maggiore produttività riduce l'impatto dei costi di proprietà dell'attrezzatura sulle singole parti. Grazie alla rapidità di scansione del laser, alla possibilità di inserire più parti all'interno del volume per massimizzare la capacità di stampa e alla post-elaborazione semplice, la stampa 3D SLS offre i livelli di produttività e rendimento più alti di tutte le tecniche di produzione additiva con materie plastiche.

-

Materiale: la maggior parte delle tecnologie di stampa 3D utilizza materiali brevettati, ma il nylon è una termoplastica comune prodotta in grandi quantità per scopi industriali ed è perciò uno dei materiali grezzi più economici per la produzione additiva. Dato che la stampa 3D SLS non richiede strutture di supporto e permette di stampare con polvere riciclata, il processo produce una quantità minima di scarti.

-

Manodopera: il tallone d'Achille di molte soluzioni di stampa 3D è la manodopera. Diversi processi hanno workflow complessi e difficili da automatizzare, che quindi influiscono in maniera decisiva sul costo per unità. Il workflow di post-elaborazione semplice della stampa SLS richiede manodopera limitata e il processo è semplice da adattare alle esigenze di produzione.

Una stampante 3D SLS comporta un investimento iniziale cospicuo, ma spesso permette di recuperarlo anche più in fretta di apparecchi più piccoli. La stampa SLS da banco riduce significativamente la barriera di ingresso nonché il costo per unità per la maggior parte delle applicazioni.

Esternalizzare la produzione a servizi esterni è consigliabile per le aziende che ricorrono alla stampa 3D solo occasionalmente, ma questa soluzione comporta anche costi superiori e tempi di consegna più lunghi. Uno dei maggiori vantaggi della stampa 3D è la sua velocità rispetto ai metodi di produzione tradizionali, soprattutto nei casi in cui la realizzazione di parti esternalizzate richiede una o più settimane.

Prototipo di collettore per automobile

| Costo | Tempo di realizzazione | |

| Fornitore di servizi | 118,33 € | 7-10 giorni |

| Fuse 1+ 30W | 9,02 € | 13 ore |

Contatta il nostro team per ricevere un'analisi dettagliata dei file delle tue parti e scoprire così come ridurre i costi e ottimizzare il workflow.

Calcola il risparmio in termini di tempi e costi

Prova il nostro strumento interattivo per il calcolo del ritorno d'investimento e scopri quanto puoi risparmiare, in termini di tempi e costi, grazie alle stampanti 3D Formlabs.

Cicli di sviluppo dei prodotti ridotti

La sinterizzazione laser selettiva consente ai team ingegneristici di realizzare prototipi delle parti nelle fasi iniziali del ciclo di progettazione e poi, senza dovere cambiare apparecchio e materiali, produrre parti per utilizzo finale. La stampa 3D SLS non richiede una lavorazione lunga e costosa come i processi di fabbricazione tradizionali, perciò i prototipi delle parti e degli assemblaggi possono essere testati e modificati con facilità nel giro di pochi giorni. Questo riduce in maniera decisiva il tempo di sviluppo dei prodotti.

La stampa 3D SLS è l'ideale per creare prototipi funzionali e durevoli, pronti per essere sottoposti a rigorosi test funzionali oppure spediti ai clienti come pezzi di ricambio o prodotti pronti all'uso.

Grazie a costo per unità ridotto e materiali durevoli, la stampa 3D SLS consente di produrre parti personalizzate complesse o una serie di piccoli componenti per prodotti finali a costo limitato. Spesso la sinterizzazione laser è un'alternativa economica allo stampaggio a iniezione per la fabbricazione ponte o di un numero limitato di parti.

Scopri la stampante 3D SLS Fuse 1+ 30W

Finora, le stampanti 3D SLS industriali avevano un prezzo proibitivo per la maggior parte delle aziende, dato che un singolo apparecchio costava più di 200 000 €.

Con la Fuse 1+ 30W, Formlabs porta la potenza industriale della sinterizzazione laser selettiva in formato da banco, offrendo materiali dalle prestazioni elevate al costo per unità più basso, con un ingombro ridotto e un workflow più semplice.

Con la Fuse 1+ 30W si apre una nuova era per la produzione e la prototipazione indipendente.