La stampa 3D a sinterizzazione laser selettiva (SLS) è la soluzione ideale per creare parti di consumo convenienti e su richiesta, come questi cuscinetti per pinza, che fanno da ponte tra prodotti in continua evoluzione e il tornio CNC.

The Factory Amsterdam (TFA), un'officina meccanica con sede a New York che si concentra sull'automazione e sulla produzione in tempi rapidi per clienti che operano nel settore dell'elettronica di consumo, delle turbine a gas e altro ancora, ha a disposizione diversi metodi di produzione: dalla lavorazione meccanica CNC ai torni, dal taglio laser alla formatura della lamiera e altro ancora. Ma quando si tratta di realizzare attrezzature periferiche, ossia strumenti, dime, fissaggi, maschere o supporti che aiutano a realizzare le parti, TFA ha bisogno di una soluzione in-house economica, flessibile e affidabile. Abbiamo parlato con Bradley Matheus, proprietario di TFA, di come le stampanti 3D SLS della serie Fuse siano state utili per ridurre significativamente i costi dei supporti di produzione e a migliorare l'efficienza della sua azienda.

"La maggior parte del lavoro che svolgo prevede attività rapide, quindi non ci devo nemmeno pensare. Se si tratta di qualcosa di insolito che le attrezzature che ho già a disposizione non sono in grado di gestire, mi basta utilizzare uno di questi cuscinetti e il gioco è fatto. [La serie Fuse] rappresenta davvero una valida soluzione."

Bradley Matheus, proprietario di The Factory Amsterdam

Produzione rapida di dime e fissaggi a basso costo per la lavorazione dei metalli

The Factory Amsterdam, un'officina meccanica CNC a elevata automazione, sfrutta la tecnologia SLS di Formlabs per ottenere flessibilità e adattarsi più rapidamente alle esigenze dei clienti. Questo webinar fornisce una panoramica dettagliata del loro metodo, oltre a esempi pratici con analisi dei costi, considerazioni di progettazione e buone pratiche destinate alla stampa 3D dime, fissaggi e altri strumenti.

Materiali di consumo personalizzati da 150 $ a 7 $

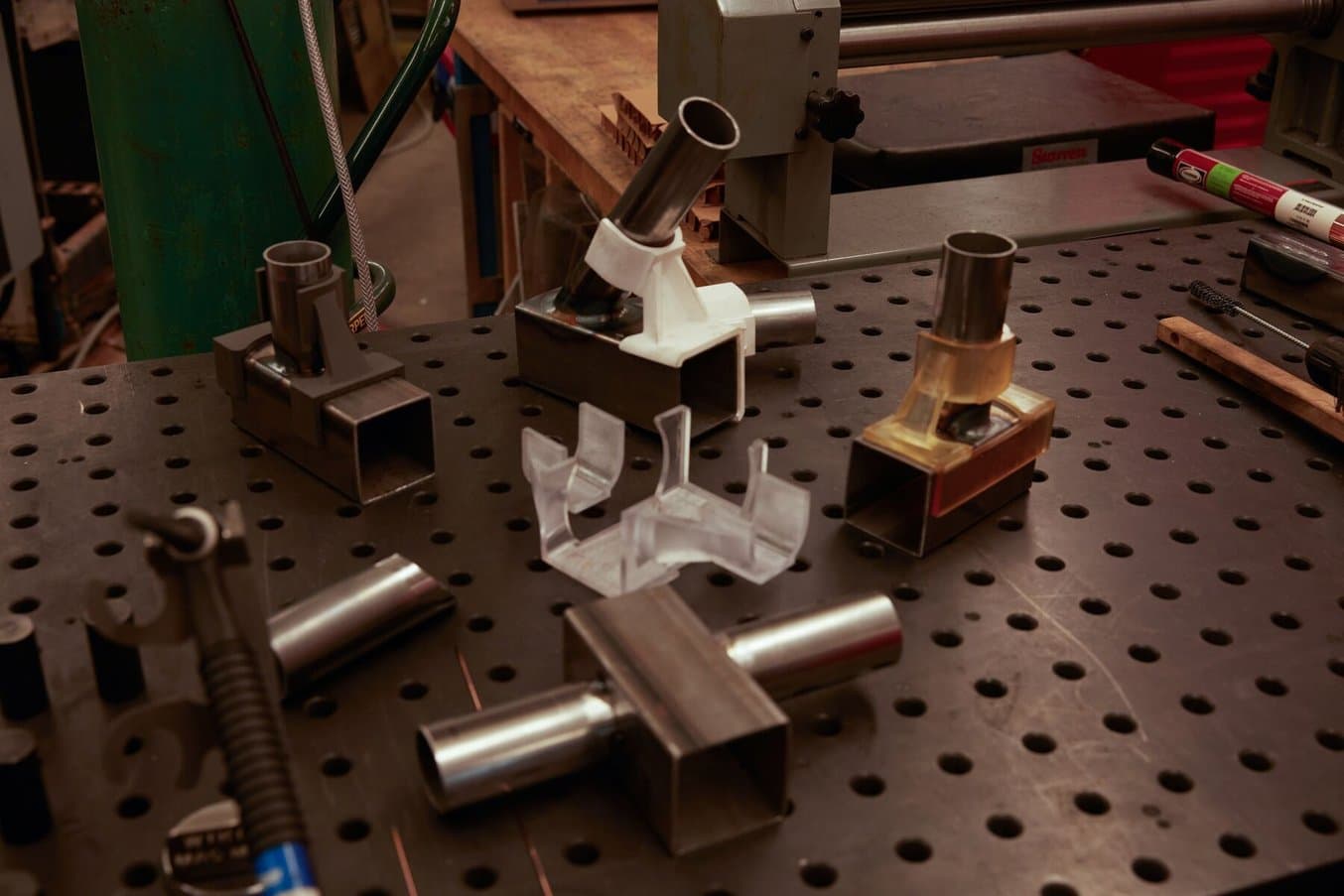

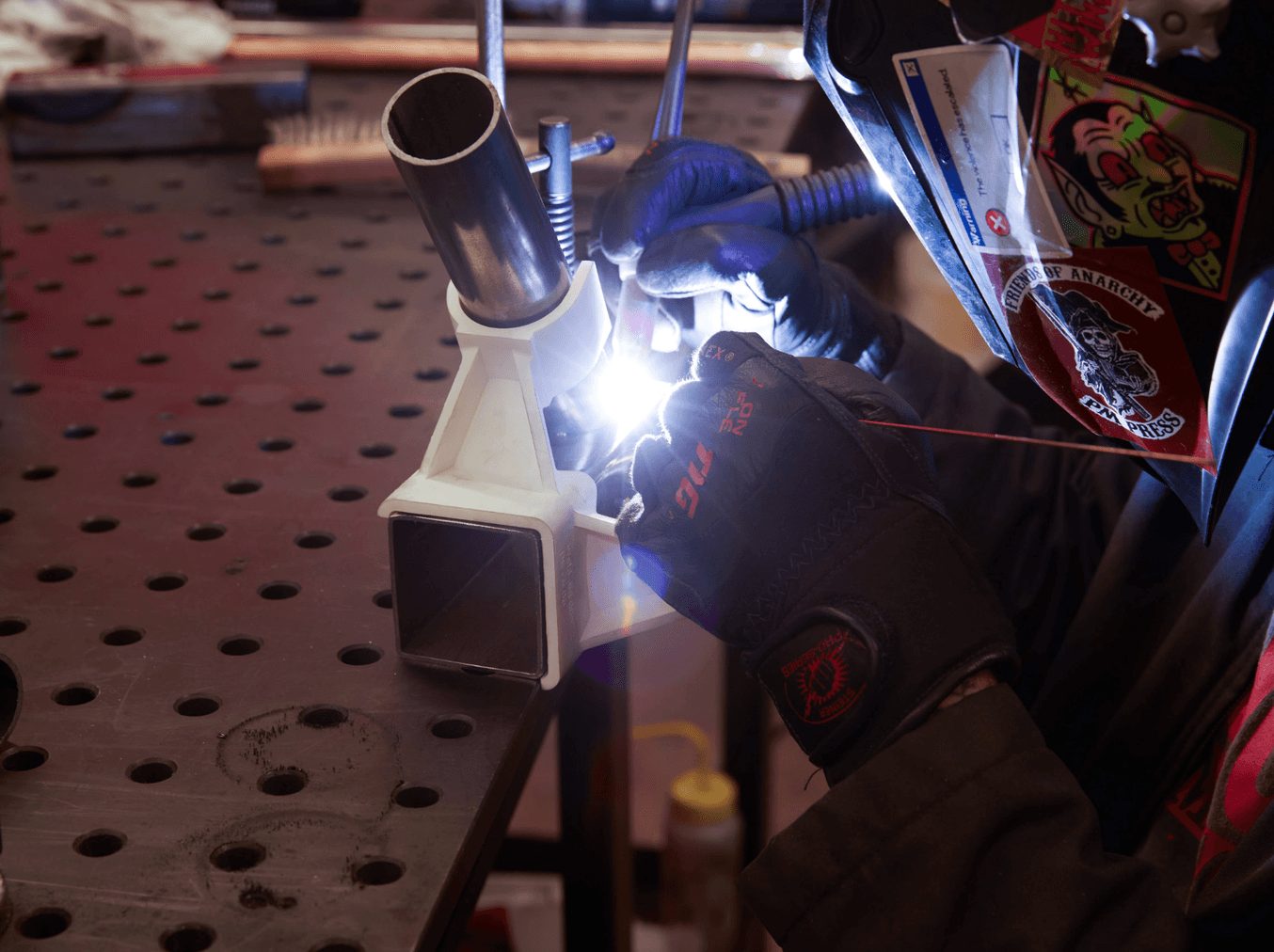

Per bloccare la parte metallica all'interno del mandrino sono necessari cuscinetti per pinza personalizzati per ogni parte nel ciclo di produzione.

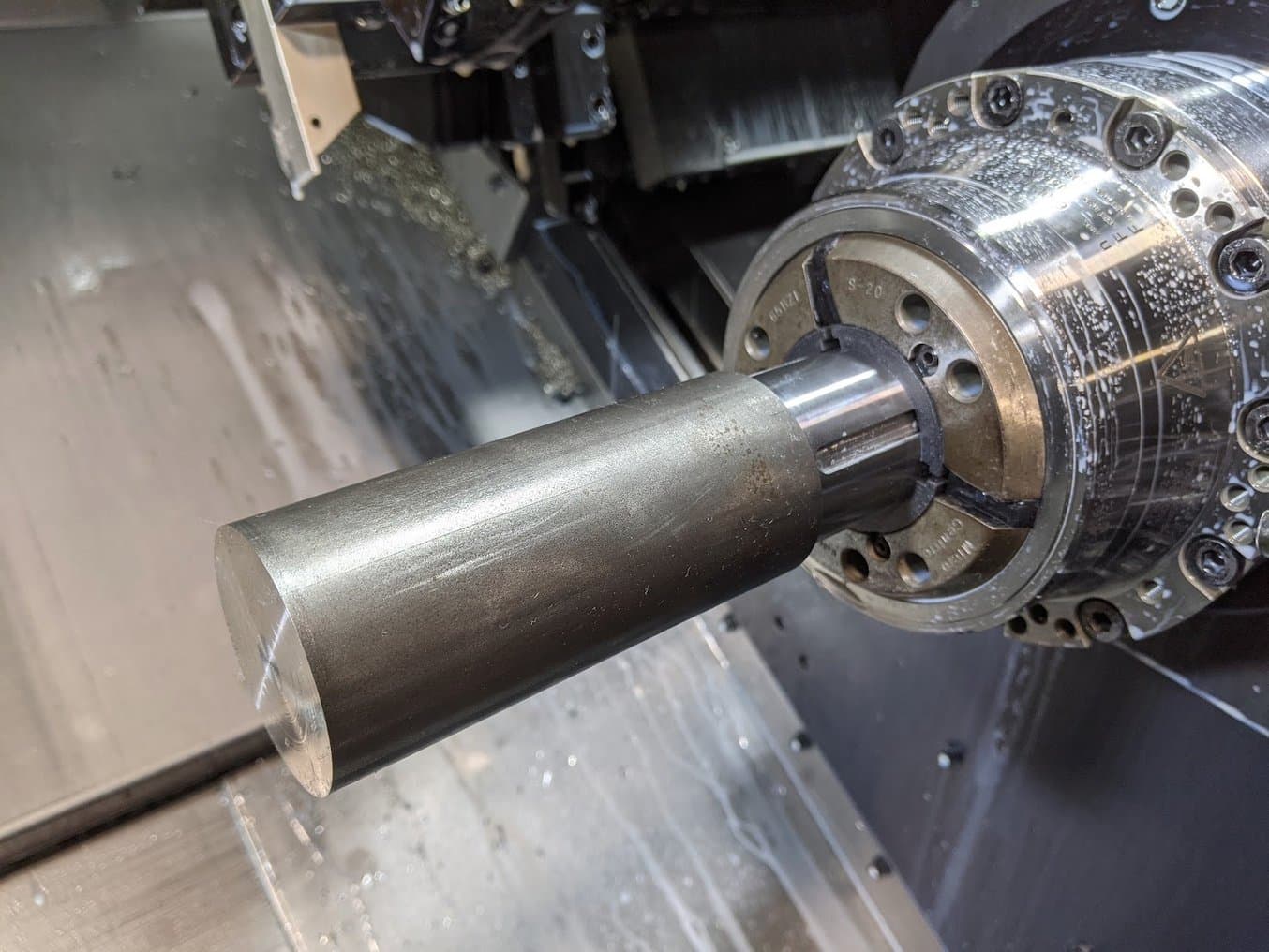

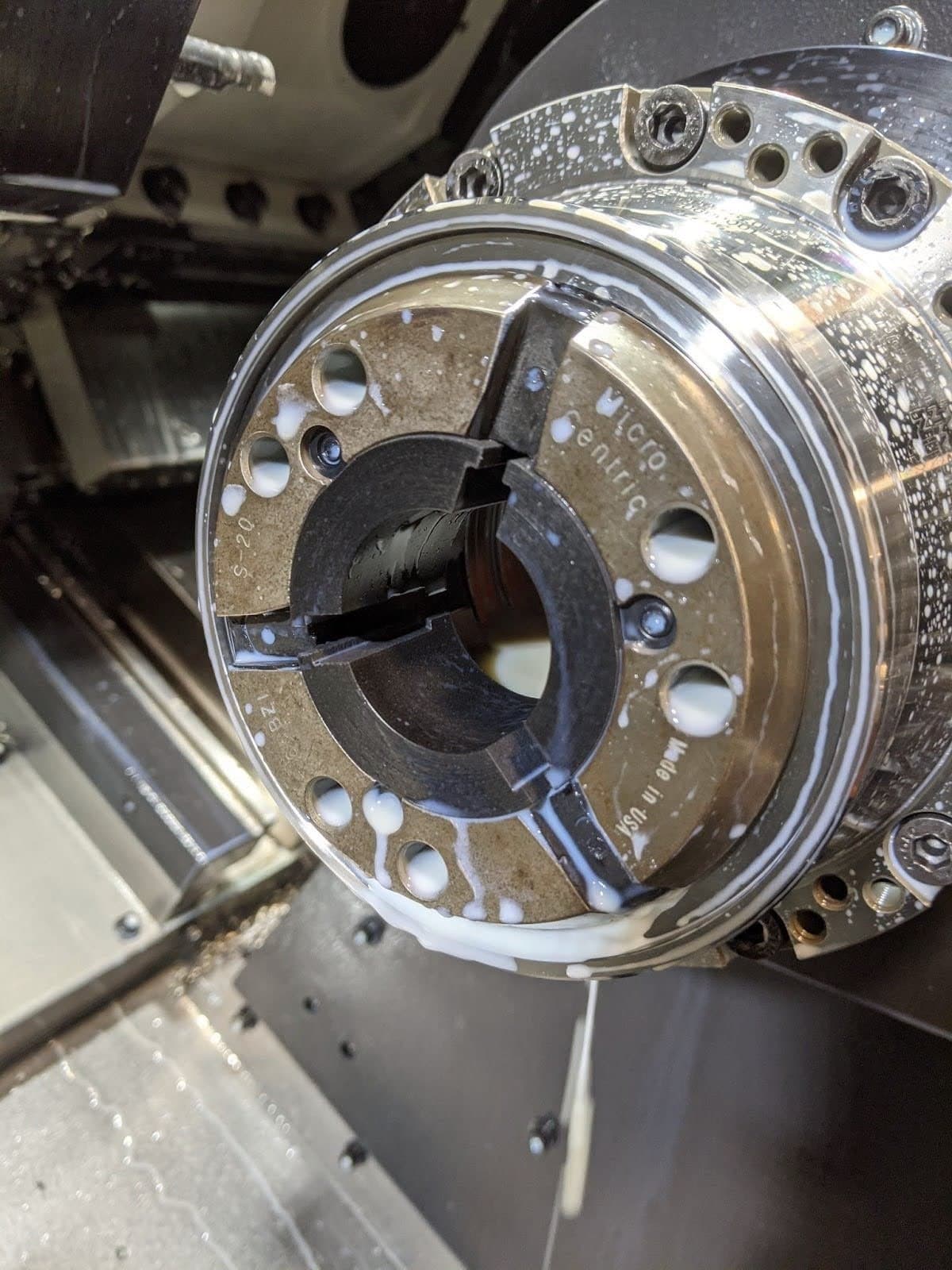

La stampa 3D SLS eccelle nella produzione di parti piccole come queste pinze di serraggio, materiali di consumo che tuttavia devono sostenere un intero ciclo di produzione di 3000-4000 parti e resistere alle forze radiali generate dal tornio, che gira a 3000 giri al minuto.

TFA evade regolarmente ordini di produzione di parti in metallo lavorate con volumi compresi tra 1000 e 10 000 unità. La macchina a controllo numerico dell'azienda deve essere adattata a ogni nuovo tipo di prodotto e un modo per farlo è acquistare pinze in acciaio con cuscinetti intercambiabili. Le pinze si inseriscono all'interno del mandrino tenere saldamente in posizione la parte in metallo grezzo, mentre i cuscinetti sono inserti rimuovibili che si adattano a varie forme senza dover cambiare l'intera pinza.

I cuscinetti per pinze sono materiali di consumo, in quanto devono essere personalizzati per ogni lavoro di stampa: sono il punto di integrazione tra una macchina standardizzata e un prodotto dal design unico. "La parte a cui si agganciano queste pinze potrebbe essere già stata sottoposta a lavorazione meccanica e avere una forma strana, quindi una pinza standard non è l'ideale", ha spiegato Matheus.

Per adattarsi ai nuovi design di prodotto, è possibile acquistare pinze master o da sottoporre a lavorazione meccanica che possono essere modificati in base alla parte e alla macchina, oppure un set di pinze intercambiabili. Ma a ciascuna di queste soluzioni sono associati costi e tempi di realizzazione. "I cuscinetti sottoponibili a lavorazione meccanica costano un paio di centinaia di dollari e ci vogliono circa tre settimane prima che arrivino", ha affermato Matheus. Con la serie Fuse, Matheus può stampare in 3D tutti i set di cui ha bisogno su richiesta, a soli 7 $ l'uno.

Fissaggio per tornitura CNC

| Metodo alternativo | Stampa 3D in-house | |

|---|---|---|

| Apparecchio | Lavorazione meccanica CNC del metallo esternalizzata | Serie Fuse con la Nylon 12 Powder |

| Costo | 150 $ | 7 $ |

| Durata | 3-4 settimane | 1 giorno |

Matheus aveva provato a produrre queste parti con altre tecnologie, come la stampa 3D a deposizione fusa (FDM), ma si era accorto che le parti presentavano segni di scorrimento e delaminazione e non avevano la resistenza chimica necessaria per interagire con i refrigeranti utilizzati durante il processo di tornitura. Il liquido di raffreddamento è una miscela composta per il 10% da olio derivato dal petrolio e per il 90% da acqua e può essere piuttosto abrasivo per la maggior parte delle materie plastiche. Le parti in Nylon 12 Powder hanno mostrato un'eccellente resistenza alle sostanze chimiche durante tutto il processo. "La Nylon 12 Powder in realtà è stata piuttosto resistente e ha retto molto bene", ha affermato Matheus.

I cuscinetti per pinza stampati in 3D tramite SLS devono essere dimensionalmente accurati e molto precisi per aderire perfettamente e integrarsi nel mandrino. Qualsiasi deviazione potrebbe causare problemi all'integrità del processo di tornitura.

Le attrezzature sono in continuo contatto con il liquido di raffreddamento all'interno del tornio. Si tratta di un olio semisintetico, aggressivo su molti tipi di plastica e capace di sciogliere molti materiali per FDM. La Nylon 12 Powder è resistente alle sostanze chimiche e non si usura.

L'introduzione della serie Fuse in-house ha permesso a Matheus di progettare in modo personalizzato questi cuscinetti con la precisione e la resistenza necessarie per gestire la pressione di serraggio e le forze radiali del processo di tornitura CNC. Matheus ha utilizzato un singolo set di cuscinetti per un ciclo di produzione di 3000 parti per oltre cento ore di produzione, senza alcun segno di usura.

"Li ho utilizzati senza sosta. È un'applicazione piuttosto impegnativa. I cuscinetti necessitano di interfacce ad alta precisione ed è davvero difficile produrli con precisione con la stampa 3D. Ed è qui che la serie Fuse eccelle."

Bradley Matheus, proprietario di The Factory Amsterdam

Produzione rapida di dime e fissaggi a basso costo per la lavorazione dei metalli

Questo whitepaper illustra una metodologia per l'utilizzo delle stampanti 3D per la produzione di dime, fissaggi e altri strumenti per la lavorazione dei metalli. Casi di studio reali mostrano come le stampanti Formlabs consentano di creare strumenti duraturi, precisi e resistenti al calore che garantiscono ottime prestazioni in ambienti difficili. Il whitepaper spiega come le aziende possano ridurre tempi di produzione e costi fino al 90%, migliorando al contempo la personalizzazione e la complessità degli strumenti.

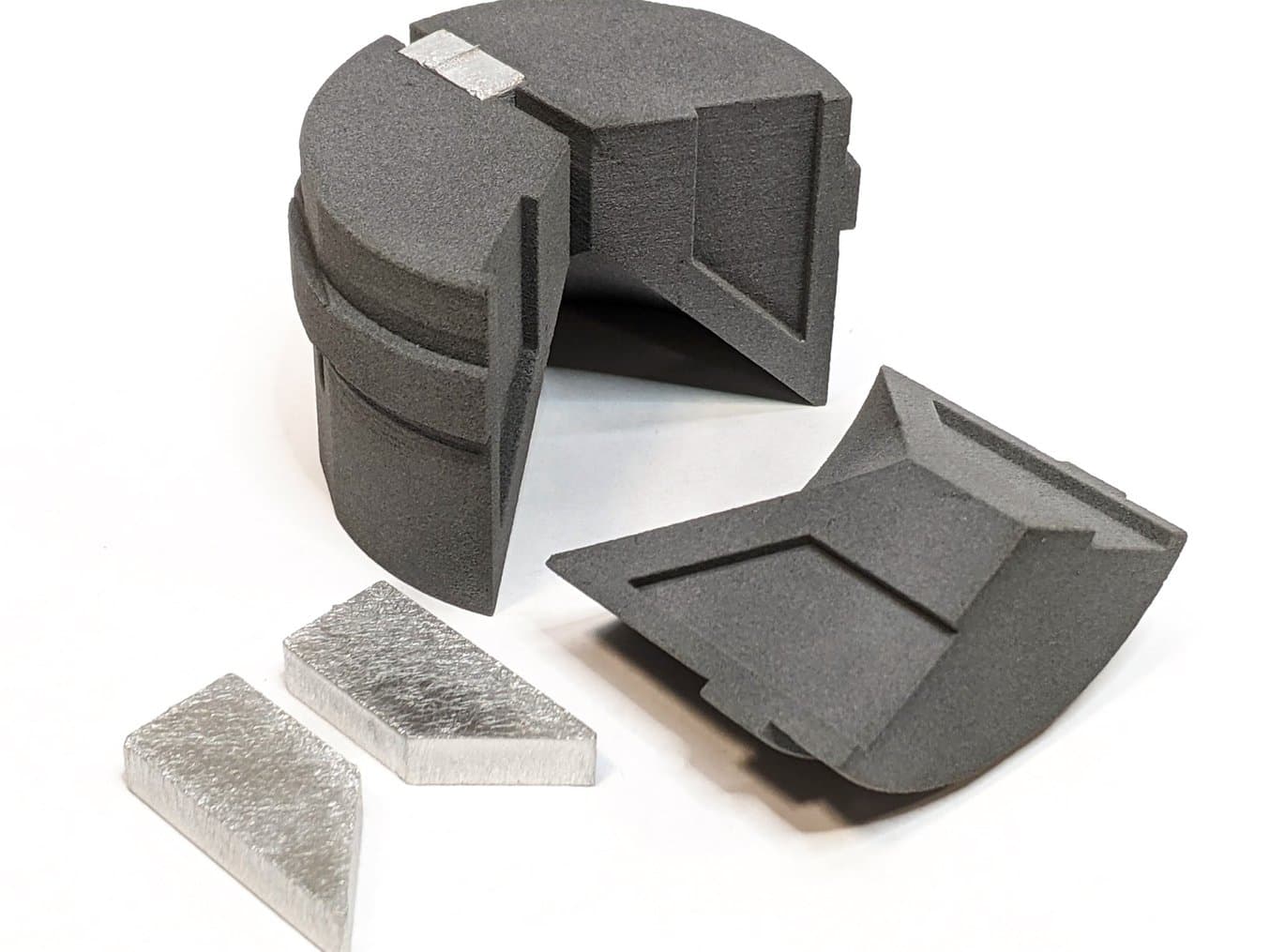

Strumenti per l'assemblaggio magnetico

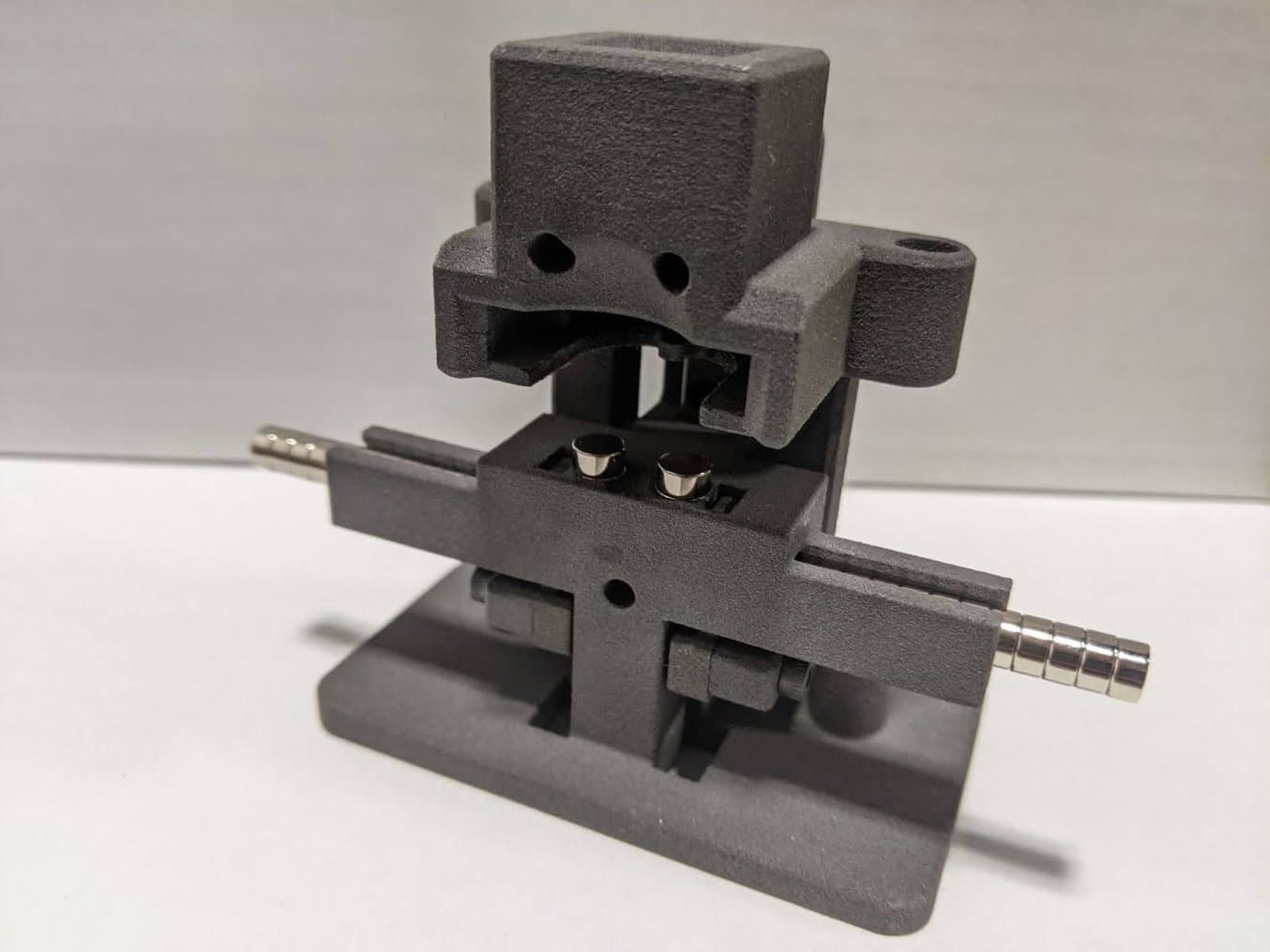

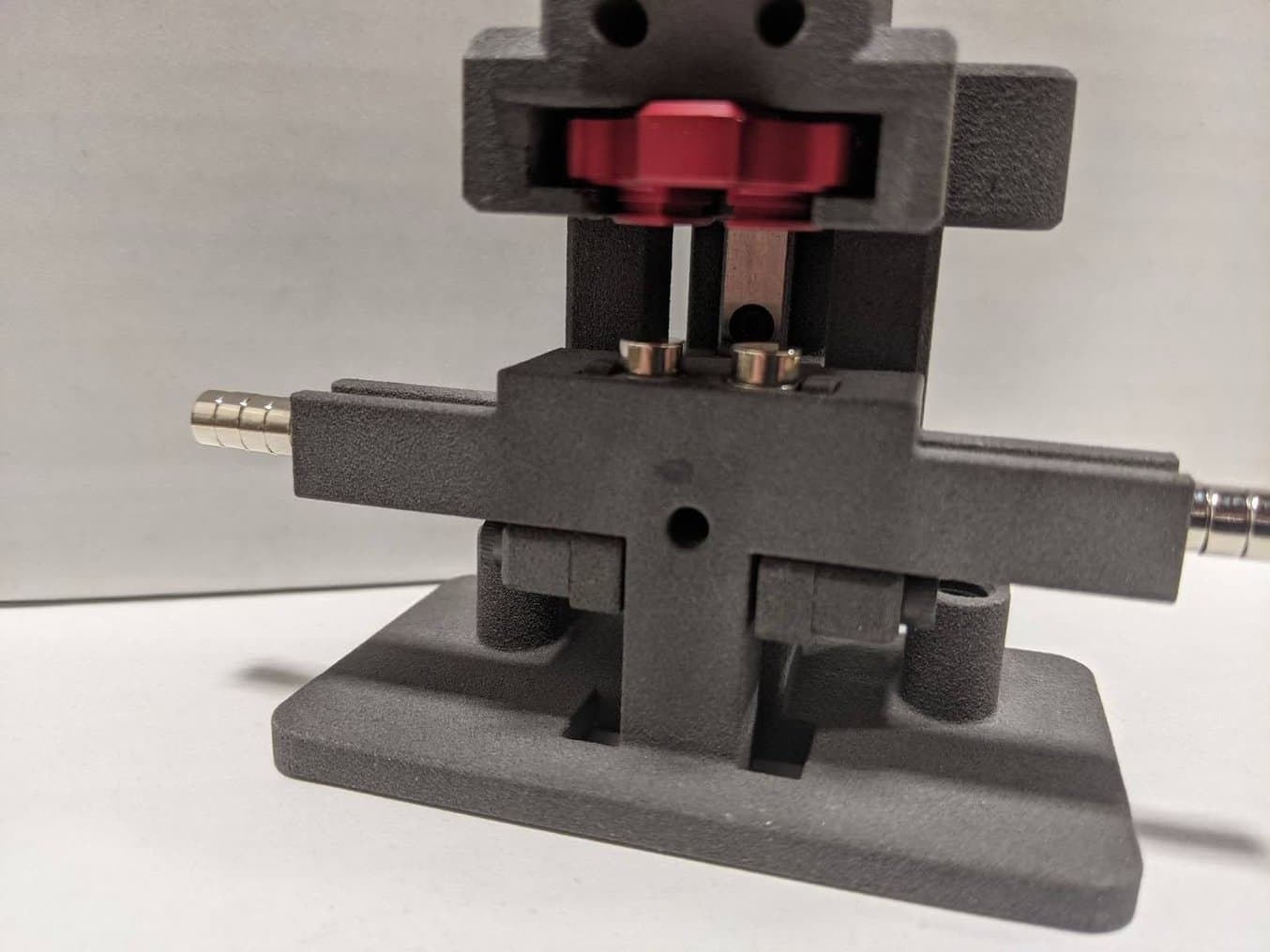

Questa dima di assemblaggio magnetica rende il processo di assemblaggio delle parti magnetizzate molto più semplice, riducendo l'affaticamento del personale e migliorando la produttività.

La produzione prevedeva 6000 magneti di grado N52 (una forza di attrazione significativa) da installare su una parte dopo la lavorazione meccanica. Ciò ha migliorato il difficile e laborioso processo di assemblaggio.

Per un ordine di 3000 unità, le parti sono state prima sottoposte a lavorazione meccanica e poi assemblate con due magneti di grado N52. Il lavoro richiesto era arduo, dispendioso in termini di tempo e fisicamente faticoso per il personale. Matheus ha progettato una dima da pressa in grado di alimentare e installare i magneti con una pressa manuale a leva, automatizzando la parte più difficile del processo. "Le attrezzature per l'assemblaggio dei magneti sono altamente personalizzate per ogni applicazione, quindi ordineremmo sempre uno strumento personalizzato. Ma la SLS in-house ci permette di eseguire iterazioni molto più veloci e di produrre componenti di altissima precisione. Potrei realizzare qualcosa di simile con la lavorazione meccanica, ma meno tempo richiedono le attrezzature periferiche, meglio è. Vogliamo liberare gli apparecchi di produzione", ha affermato Matheus.

Mentre lavorava alla prototipazione della dima di assemblaggio automatizzata, Matheus ha sviluppato una soluzione provvisoria: un pressore magnetico dal design ergonomico che spinge i magneti senza alcuno sforzo manuale.

Questo ausilio ergonomico per l'assemblaggio dei magneti facilita la separazione e l'installazione dei magneti su un prodotto, eliminando gran parte della manodopera richiesta dal processo manuale. La resistenza e il peso ridotto della Nylon 12 Powder ne facilitano l'uso continuo, anche quando si distribuiscono 6000 magneti.

Sebbene si tratti ancora di un processo prevalentemente manuale, il nuovo strumento di assemblaggio riduce l'affaticamento del personale e accelera i tempi di installazione dei due magneti. Con un costo di pochi dollari, strumenti come questi migliorano drasticamente la produttività e aiutano Matheus a produrre gli ordini più velocemente.

"La serie Fuse ci consente di realizzare attrezzature per l'assemblaggio molto più robuste e convenienti rispetto ad altri metodi. Questo ci permette di eseguire iterazioni più veloci e di produrre parti molto accurate senza grandi sforzi."

Bradley Matheus, proprietario di The Factory Amsterdam

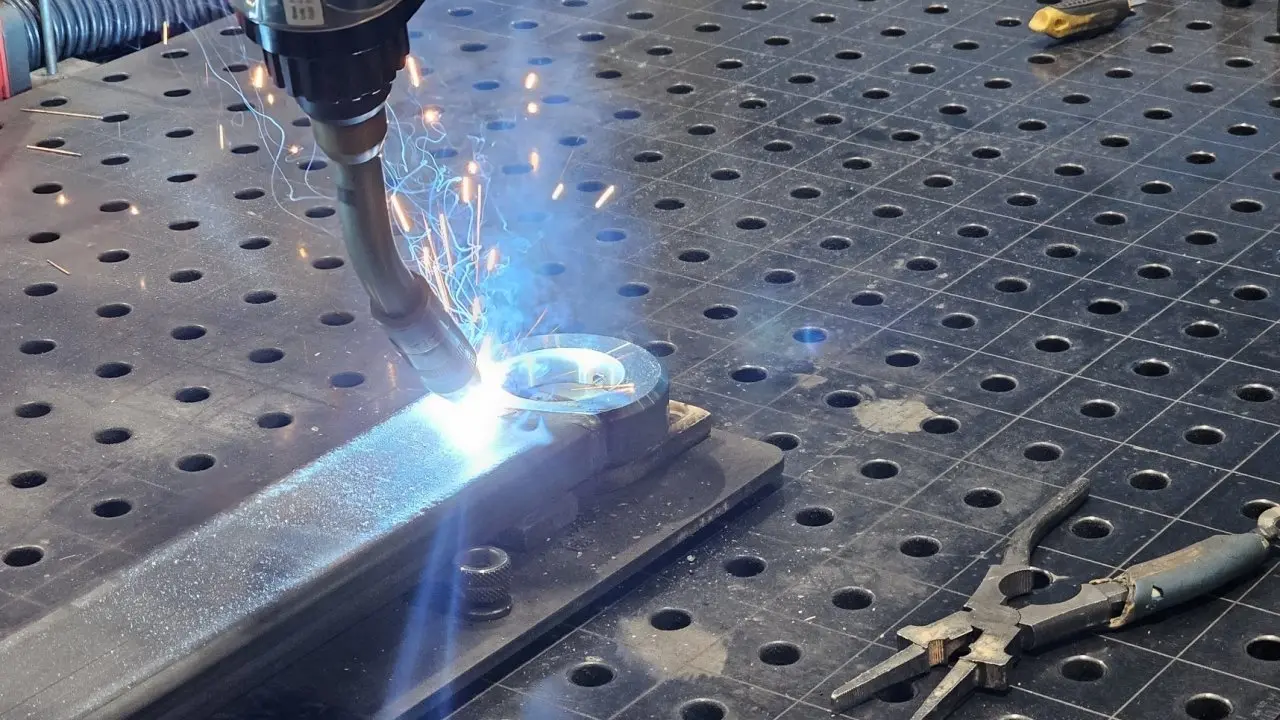

Produzione rapida di fissaggi per la saldatura personalizzati con la stampa 3D

Scopri come semplificare il processo di creazione di attrezzature per accelerare prototipazione rapida e produzione in volumi ridotti di parti in metallo con fissaggi di saldatura rapidi e modulabili. In questo webinar, il nostro coordinatore dell'officina di ricerca e sviluppo condivide metodi e buone pratiche per la stampa 3D di fissaggi per la saldatura, tra cui linee guida di progettazione, studio della temperatura degli strumenti, esempi pratici e analisi dei costi.

Elemento distintivo della produzione di massa

Le aziende produttrici sanno bene che progettare un prodotto non è l'aspetto più difficile: lo è capire quali attrezzature e processi sono necessari per produrre quella parte decine di migliaia di volte. Le piccole e medie imprese come TFA hanno gli strumenti necessari per produrre qualsiasi cosa, ma la lavorazione meccanica di attrezzature periferiche non è efficiente.

L'introduzione della stampa 3D SLS in-house ha permesso di liberare gli apparecchi di produzione di Matheus, garantendo comunque parti altamente accurate e robuste. Produrre dime di assemblaggio, pinze, dispositivi di bloccaggio e altro ancora in-house sulla stampante SLS della serie Fuse permette a Matheus di concentrarsi sulla crescita della sua azienda.

"Per quanto riguarda i processi di assemblaggio, tutto è personalizzato, non è qualcosa che si può acquistare pronto all'uso. Ecco perché avere una soluzione di produzione altamente flessibile in-house è fondamentale", ha affermato Matheus.

Per scoprire di più sulla lavorazione dei metalli, guarda il nostro webinar con TFA, scarica il nostro whitepaper approfondito, o parla della tua applicazione con i nostri esperti. Per toccare con mano la robustezza dei materiali realizzati con la stampa 3D SLS, richiedi un campione gratuito realizzato con la stampa 3D SLS.