OXO crea alcuni degli strumenti per la cucina e la casa più apprezzati e utilizzati sul mercato. Dai pelaverdure ergonomici e sorprendentemente duraturi fino agli eleganti contenitori per il cibo e alle spatole per la rimozione della neve dal parabrezza, i prodotti di OXO sono estremamente funzionali, convenienti e, aspetto forse ancora più importante, necessari. Se possiedi un oggetto che semplifica le faccende domestiche, probabilmente è stato progettato da OXO.

Affinché il suo catalogo di centinaia di articoli continui ad attirare la clientela, il team di design di prodotto di OXO deve rispettare un delicato equilibrio tra velocità di lancio sul mercato e perfezione dei design. Se un prodotto non viene commercializzato abbastanza rapidamente, i clienti lo cercheranno altrove; dall'altra parte, una realizzazione troppo rapida può causare difetti del prodotto che possono portare alla perdita definitiva della clientela.

La risposta a questo dilemma apparentemente irrisolvibile risiede nella velocità di iterazione, che permette al team di design di esplorare ogni opzione possibile per centinaia di prodotti, anche per le più piccole modifiche. OXO sfrutta le stampanti Formlabs da anni, ma l'introduzione della Form 4 nel suo laboratorio di stampa 3D le ha permesso di triplicare il numero di modifiche ai design che il team riesce ad apportare in un giorno.

"In passato bisognava attendere che la stampa si completasse di notte. Ora con la Form 4 possiamo realizzare tre o quattro stampe al giorno."

Jesse Emanuel, ingegnere di sperimentazione e responsabile della produzione additiva presso OXO

Maggiore velocità di iterazione per trasformare il workflow

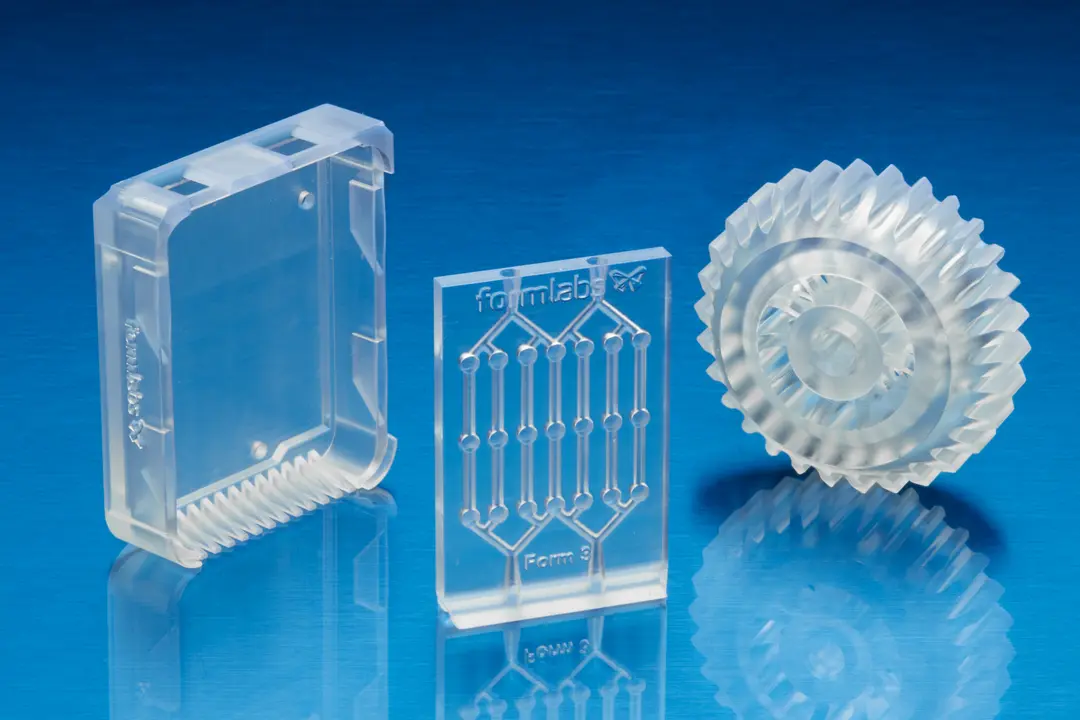

I prototipi di parti come queste devono rispettare tolleranze ridotte durante tutto il processo di progettazione per poter essere testati all'interno di assemblaggi più complessi.

Emanuel gestisce il laboratorio di prototipazione rapida per i team di progettazione industriale, ingegneria di convalida e produzione globale. I prodotti che realizzano devono farsi notare in un mercato con una forte concorrenza e funzionare in modo affidabile per anni. Ingegneria di precisione, approfonditi test di usabilità e attenzione ai più piccoli dettagli sono alla base della filosofia di progettazione di OXO.

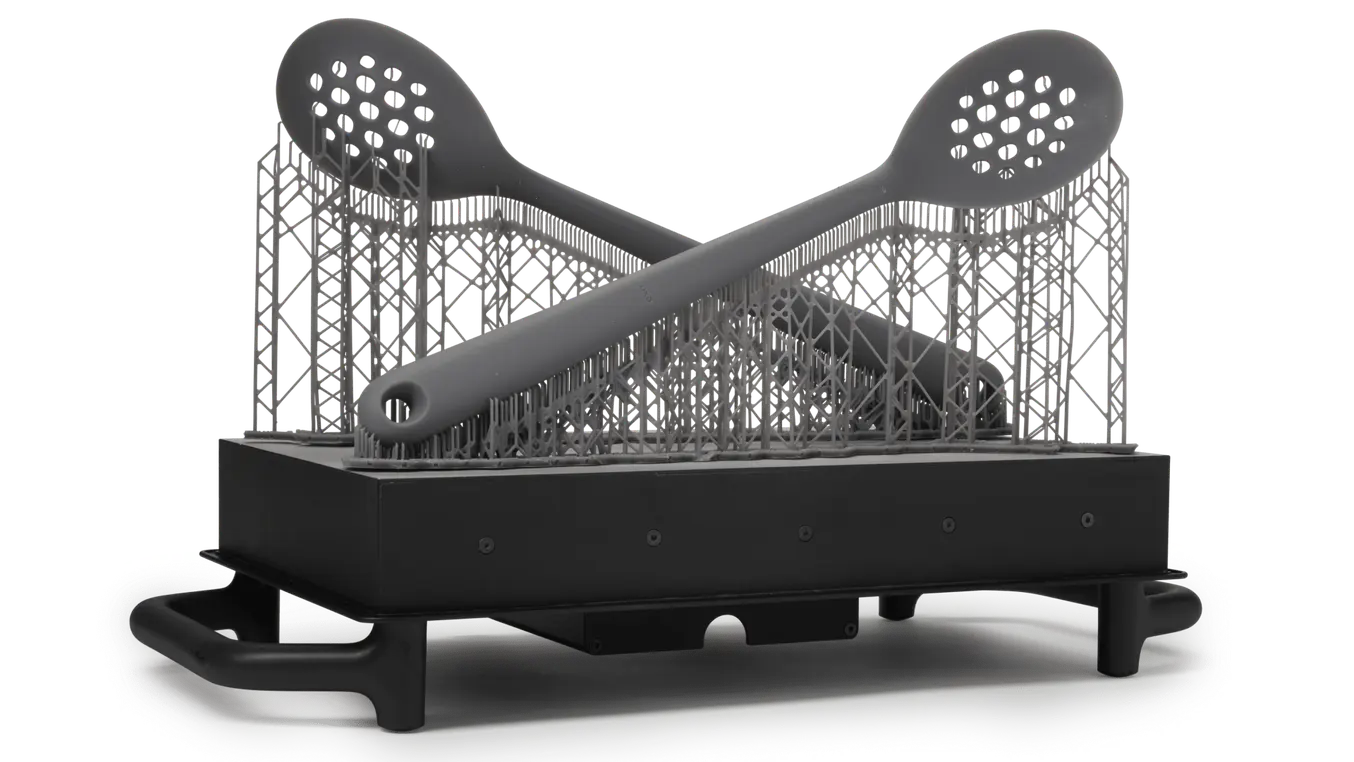

L'azienda utilizza la stampa 3D da anni per aiutare i team interni a realizzare centinaia di singoli componenti. Solitamente i loro prodotti sono costituiti da assemblaggi di elementi in plastica realizzati tramite stampaggio a iniezione, metalli leggeri come l'alluminio e parti elettroniche. La prototipazione dei modelli iniziali di questi assemblaggi richiede tolleranze precise e una gamma di materiali capaci di replicare la rigidità del metallo, la stabilità delle plastiche stampate a iniezione come l'ABS o la flessibilità e la resistenza del silicone.

Poiché numerosi di questi prodotti sono destinati a essere impugnati, il design ergonomico e i test di usabilità hanno un peso notevole all'interno del workflow di sviluppo. Le stampanti 3D di OXO devono rispondere alla necessità di modelli precisi, realizzati in tempi brevi e con proprietà dei materiali versatili.

La flotta di Emanuel include una Form 3, una Form 3L e una Form 4, nonché numerose stampanti 3D a modellazione a deposizione fusa (FDM). Questi apparecchi realizzano parti in svariati materiali con proprietà meccaniche diverse, attingendo dal catalogo di resine Formlabs oppure utilizzando filamenti ben noti nel settore con le stampanti FDM.

Coda di stampa più rapida grazie alla Form 4

La Form 4 permette a OXO di eseguire iterazioni dei design su diversi prodotti del catalogo, tra cui brocche in Clear Resin (in alto a sinistra), tappi e pelaverdure in Grey Resin (al centro e a destra), ma anche stampi per il silicone o l'uretano (parte blu in basso a sinistra, realizzata tramite stampaggio a iniezione).

Emanuel gestisce fino a 200 richieste alla settimana: al team di progettazione industriale servono modelli base per convalidare nuove idee, il team di produzione ha bisogno di modelli per test funzionali per utilizzo finale per ottimizzare la produzione di massa, mentre i team di marketing e vendite necessitano di parti pronte per essere presentate ai numerosi distributori di OXO. Ogni richiesta viene aggiunta alla coda di stampa in un ordine assegnato sulla base di tempistiche di progettazione, annunci di prodotto e variazioni della domanda della clientela.

"Le esigenze stanno aumentando, ma la Form 4 ha trasformato il nostro workflow. Prima la coda di stampa rappresentava spesso un problema in termini di tempo, ma grazie alla Form 4 il nostro approccio è drasticamente cambiato, perché non abbiamo più questo vincolo."

Jesse Emanuel, ingegnere di sperimentazione e responsabile della produzione additiva presso OXO

I margini di tempo più ampi per la produttività consentono ai team di sperimentare nuove idee senza doversi preoccupare che eventuali errori di stampa posticipino la data di consegna. "Il team di progettazione lavora in modo da avere le stampe pronte prima dell'inizio dei test e spesso consegna le parti la sera precedente. In passato, una stampa non riuscita per un'interruzione di corrente o per qualche altro motivo rappresentava un serio problema e richiedeva il rinvio dei test o l'assegnazione delle stampe a più apparecchi o in diversi materiali. Ora, in caso di errore, basta riavviare la stampa sulla Form 4 la mattina stessa per avere le parti pronte nel pomeriggio. Finora la stampa più lunga che abbiamo realizzato con la Form 4 è stata soltanto di circa quattro ore", afferma Emanuel.

La rapidità della Form 4 la rende una soluzione perfetta anche in caso di errori di stampa, soprattutto per i numerosi team di OXO che lavorano con scadenze strette e tempi di consegna brevi. Questo apparecchio permette loro di eseguire iterazioni dei design più velocemente e sperimentare nuove idee, con la sicurezza di ottenere risultati rapidi quando servono. "Il vantaggio principale sta proprio nei maggiori margini di tempo. Questo è l'aspetto che più di tutti fa la differenza per noi."

La guida definitiva alla prototipazione rapida per lo sviluppo di nuovi prodotti

In questa guida scoprirai come la prototipazione rapida si inserisce all'interno del processo di sviluppo dei prodotti, quali sono le sue applicazioni e quali strumenti per la prototipazione rapida hanno a disposizione oggigiorno i team di sviluppo.

Test di impugnatura e precisione dimensionale

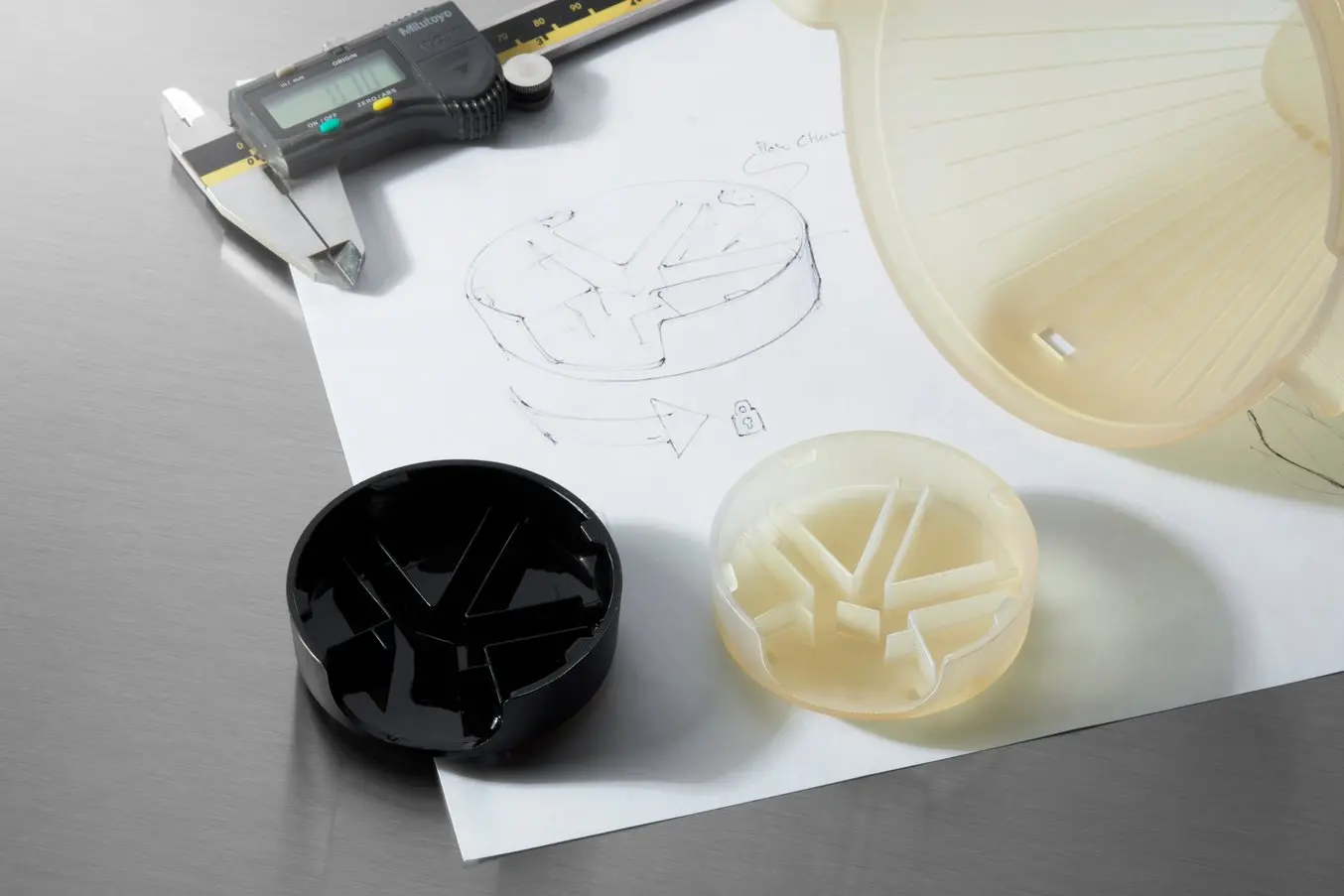

La versatilità dei materiali della Form 4 consente al team di sperimentare nuove idee e testare diverse proprietà meccaniche in modo rapido e veloce.

Chiunque abbia mai usato il pelaverdure di OXO, prodotto estremamente diffuso, sa con quanta facilità permetta di pelare un cesto intero di patate o un frutto esotico dalla superficie irregolare. L'impugnatura ergonomica antiscivolo e la lama flessibile e ruotabile sono il risultato di un rigoroso processo per la convalida da parte degli utenti. Per progettare uno strumento apprezzato da milioni di persone, ognuna con una diversa conformazione della mano, è necessario testare centinaia di design di impugnature diverse. "Sviluppiamo costantemente nuovi prodotti. Ci occupiamo della prototipazione rapida in-house, passando per decine, a volte centinaia, di iterazioni", afferma Emanuel.

Questi prototipi devono anche essere precisi dal punto di vista dimensionale. Devono rispecchiare le minuscole modifiche apportate sul CAD in modo che la parte stampata replichi esattamente il risultato ricercato dal team. I team che richiedono le parti cercano stampanti in grado di offrire una precisione ripetibile su ogni strato e di replicare le stesse tolleranze permesse dallo stampaggio a iniezione del prodotto finale.

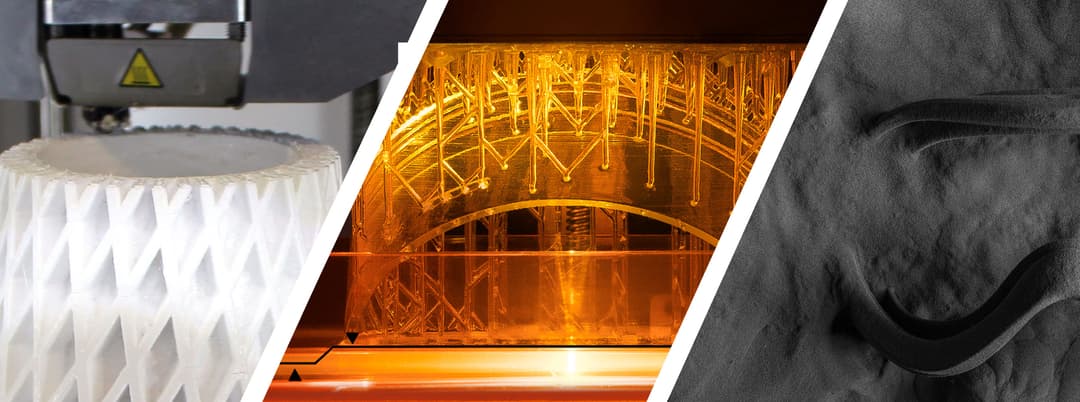

Il nuovo motore di stampa Low Force Display™ della Form 4 presenta due aspetti importanti che permettono di mantenere la precisione durante tutto il processo di stampa. Il primo sono i bordi netti su ogni sezione trasversale polimerizzata, permessi dall'elevata risoluzione del motore di stampa e dall'innovativa Light Processing Unit (LPU). Il secondo è il film di rilascio, che riduce le forze esercitate su ogni strato e di conseguenza l'attrito, portando a una migliore accuratezza complessiva della stampa. I team di OXO hanno notato i risultati positivi forniti dalla Form 4 e hanno aumentato il numero di file inviati a Emanuel da stampare specificamente su questo apparecchio. "Il nostro team ingegneristico richiede parti stampate con la Form 4 perché hanno una maggiore precisione dimensionale", dichiara Emanuel.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Versatilità dei materiali per produrre una vastissima gamma di articoli

L'ampio catalogo dei prodotti di OXO e le rapide evoluzioni del settore dei beni di consumo per la cucina impongono l'utilizzo giornaliero di diversi materiali su ogni stampante. Il passaggio da un materiale all'altro deve essere semplice, ordinato e privo di errori. "Realizziamo centinaia di prodotti, ognuno molto diverso dall'altro in termini di funzionamento e materiale. Grazie a Formlabs possiamo attingere da una più ampia gamma di materiali per la prototipazione di diversi prodotti", afferma Emanuel.

La possibilità di abbinare le resine Formlabs a comuni plastiche industriali semplifica le fasi di progettazione e test presso OXO. Le resine utilizzate sono la Tough 2000 Resin per le parti simil-ABS e la Tough 1500 Resin per il polipropilene (PP), nonché la Silicone 40A Resin per i modelli di convalida in puro silicone, la High Temp Resin per i prototipi da testare in acqua bollente e la Rigid 10K Resin per gli stampi a iniezione. "Per tutti i nostri prodotti, utilizziamo una miriade di componenti diversi."

Oltre agli svariati materiali utilizzati sugli apparecchi Formlabs, il laboratorio di Emanuel include anche numerosi altri tipi di stampanti 3D. Ma l'introduzione della Form 4, con la sua velocità e precisione dimensionale, ha portato a un aumento delle richieste di progetti realizzati tramite stereolitografia. "Uno dei principali motivi per cui preferiamo la stereolitografia alla modellazione a deposizione fusa è la gamma di materiali. Utilizziamo circa 12-15 materiali Formlabs per moltissimi scopi diversi. Se ci serve una durezza ridotta, sfruttiamo l'Elastic Resin o la Flexible Resin, mentre per le parti estremamente rigide ci affidiamo alla Rigid Resin. Usiamo anche molto la Grey Resin e la Clear Resin."

Strumenti giusti per ogni attività domestica

I prodotti OXO sono beni di consumo indispensabili, molto spesso presenti nei mobiletti o nei cassetti della cucina. Che si tratti di pelare verdure o di rimuovere il ghiaccio dal parabrezza, qualsiasi compito è più facile se si hanno a disposizione strumenti sempre affidabili.

Lo stesso vale per il laboratorio di prototipazione rapida di OXO, che necessita di attrezzature capaci di accelerare il processo di progettazione. Rapidità, costante precisione e versatilità dei materiali della Form 4 spianano la strada all'innovazione dei prodotti. La stampa 3D è uno strumento di cui i team di progettazione, ingegneria e produzione di OXO si servono per sperimentare nuove idee senza lo stress dei limiti imposti dalle scadenze.

"Finora le prestazioni della Form 4 ci hanno lasciati senza parole."

Jesse Emanuel, ingegnere di sperimentazione e responsabile della produzione additiva presso OXO

Per scoprire di più, visita la pagina del prodotto della Form 4 o richiedi un campione gratuito per toccare con mano la qualità delle stampe.