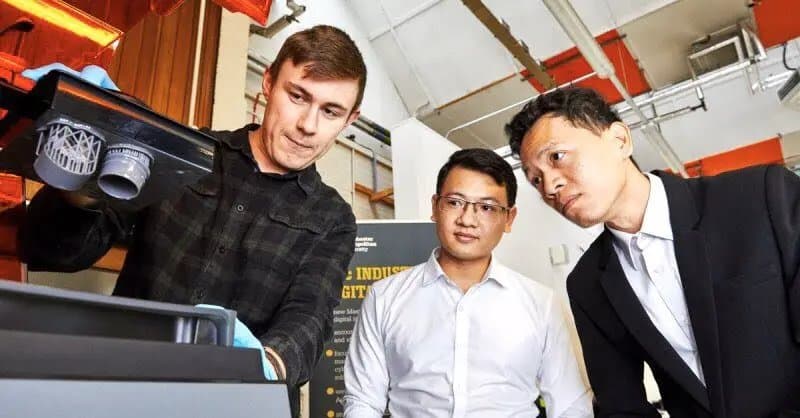

PrintCity è uno stabilimento di produzione additiva 3D e digitale con sede a Manchester, città del Regno Unito nota per la sua ricca storia industriale. Lo stabilimento, che si trova all'interno della Manchester Metropolitan University, rappresenta un polo di formazione e consulenza per le aziende che operano sia nell'area di Manchester che a livello internazionale. PrintCity è anche uno spazio di produzione all'interno del campus per gli studenti del Master in Digitalizzazione industriale.

Dal 2018, anno del suo lancio, PrintCity è cresciuta molto rapidamente. Sono passati da un solo dipendente ai 23 odierni e attualmente dispone di 65 stampanti di vario tipo, che sfruttano le tecnologie di stampa a modellazione a deposizione fusa (FDM), stampa stereolitografica (SLA) e stampa in metallo, ottenute grazie al partner principale di Formlabs nel Regno Unito, Additive-X. Il personale di PrintCity si confronta con aziende di ogni dimensione sulle tecnologie digitali da adottare all'interno della propria organizzazione e le aiuta a far progredire i prodotti dalle fasi di ricerca e sviluppo, fino alla produzione.

Di recente abbiamo incontrato (virtualmente) Mark Chester, specialista nello sviluppo di prodotto, per parlare di come PrintCity sfrutti strumenti accessibili come Fusion 360 e la Form 3 per aiutare i clienti ad adottare la produzione digitale e a utilizzarla a proprio vantaggio.

In questo articolo tratteremo i seguenti argomenti:

- In che modo PrintCity informa i suoi clienti riguardo ai diversi strumenti digitali disponibili

- In che modo l'istruzione e la consulenza aziendale si incontrano alla MMU

- In che modo la società di servizi idrici britannica United Utilities ha valutato la scansione ottica, Fusion 360 e la Form 3 per la stampa di parti di ricambio su richiesta

Consulenza con clienti di tutti i tipi

L'eterogenea flotta di stampanti 3D di PrintCity è sempre un punto di partenza per la discussione con i clienti sugli strumenti digitali. Mark dichiara: "Le aziende che vengono a trovarci forse non hanno mai avuto a che fare con la stampa 3D, e sono del tutto estranee a questo tipo di tecnologia. Quindi per noi è importante presentare la gamma di stampanti disponibili".Mark lavora con aziende di vario tipo, da designer di tessuti, ad aziende di attrezzature sportive, a fornitori di servizi, a produttori. Sebbene si tratti di aziende diverse per dimensioni e categoria di prodotti, Mark vede molti punti in comune nei bisogni e nelle preoccupazioni dei clienti, nonché nelle soluzioni derivanti da strumenti accessibili come Fusion 360 e la Form 3.

Un aspetto comune del lavoro di Mark è quello di scomporre un problema in parti più piccole, in modo da poter affrontare più iterazioni nel corso della stessa giornata invece di impiegarci una o più settimane. Di conseguenza, si riducono i tempi di commercializzazione. Per rispondere a queste esigenze, il personale di PrintCity può stampare prototipi in giornata per i clienti su apparecchio FDM o sulla Form 3 con la Draft Resin e passare in un secondo momento a iterazioni più precise con le resine standard o ingegneristiche di Formlabs.

I design di molte aziende sono destinati allo stampaggio a iniezione per la produzione in serie e la famiglia di resine Durable e Tough di Formlabs si presta molto bene a simulare le parti per uso finale. Tuttavia, sempre più clienti si orientano verso la produzione additiva per l'utilizzo finale. Di recente, Mark ha preso in esame la Rigid Resin per un'azienda che progetta rulli goffratori per imprimere trame su supporti cartacei. Nello specifico, il cliente richiedeva una parte con una trama di alta qualità in un materiale altamente resistente.

"Fusion 360 ha una curva di apprendimento molto bassa per i clienti che non hanno alcuna esperienza pregressa con CAD. Ed è anche conveniente."

Mark Chester, specialista nello sviluppo di prodotto

Oltre ai risultati concreti, anche l'accessibilità è fondamentale. "Penso che per tutte le aziende, uno degli ostacoli maggiori sia sempre quello economico. Occorre sempre eseguire un'analisi costi-benefici per capire se l'adozione di una certa tecnologia gioverà a all'azienda". La Form 3 risponde il bisogno di una soluzione desktop accessibile che garantisca risultati professionali. Lo stesso si può dire per lo strumento CAD adottato e Mark utilizza Fusion 360 sia per i clienti che per i propri progetti. "Fusion 360 ha una curva di apprendimento molto bassa per i clienti che non hanno alcuna esperienza pregressa con CAD. Ed è anche conveniente." Mark afferma inoltre che Autodesk aggiorna costantemente il software con nuove funzionalità, proponendole ai clienti. "Autodesk ascolta sempre i propri clienti".

Quando si lavora con aziende più grandi, ci si trova di fronte anche a un altro tipo di difficoltà. In alcuni casi, Mark riscontra una resistenza al cambiamento. Un team che ha fatto affidamento sullo stesso workflow per molti anni può essere restio a provare qualcosa di nuovo. Al fine di ridurre la paura e il rischio associati al cambiamento, spesso Mark si offre per condurre uno studio di fattibilità. Si tratta di indagini che aiutano a rispondere a domande fondamentali riguardanti l'abilità di una tecnologia di produrre i risultati desiderati e il modo in cui si integrerà all'interno di un'organizzazione.

Parti di ricambio su richiesta per United Utilities

United Utilities, la più grande società di servizi idrici del Regno Unito, ha contattato PrintCity e ha richiesto uno studio di fattibilità per individuare le tecnologie che potrebbero migliorare i loro servizi di base. Mark ha collaborato con il team per il miglioramento continuo della società di servizi al fine di studiare un modo per produrre rapidamente parti di ricambio per la riparazione di parti meccaniche. In caso di problemi in questo campo, la consegna di un ricambio per un componente rotto può richiedere anche giorni o settimane, e ciò può comportare l'interruzione del servizio per i clienti. La scansione e la stampa 3D potrebbero invece consentire la produzione di parti di ricambio funzionali su richiesta. Per questo studio di fattibilità, PrintCity ha dovuto prendere in considerazione tre tecnologie: il metodo di scansione, il processo di stampa e i materiali, e infine il software CAD che collega questi due passaggi.

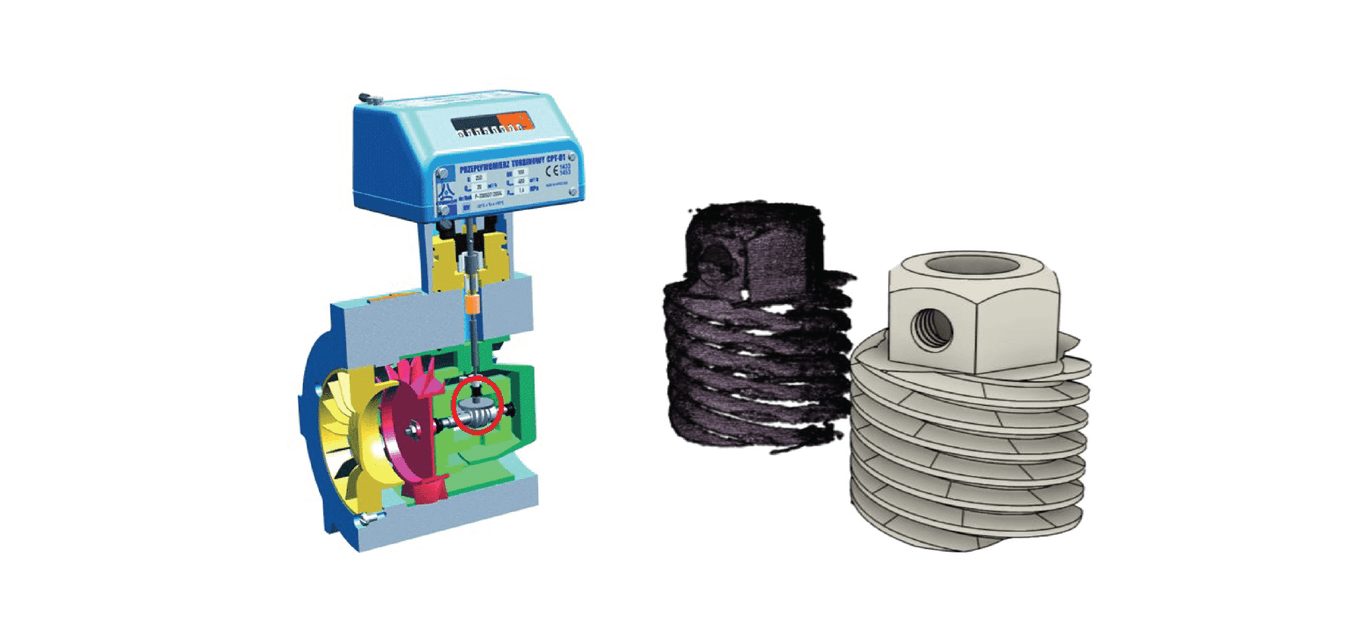

Parte di ricambio per un misuratore di portata di United Utilities: dati grezzi da una scansione 3D e modello parametrico rielaborato da Fusion 360.

Il workflow proposto da Mark è iniziato con la scansione di una parte usurata con Hexagon Absolute Romer Arm, uno scanner laser montato su treppiede. Questo processo ha permesso di acquisire dati di superficie molto precisi. I dati grezzi sono quindi stati importati nel software Fusion 360 di Autodesk. Tecnicamente, è possibile convertire direttamente i dati della scansione in un file STL per la stampa 3D; tuttavia i dati grezzi da soli non sono sufficienti per formare una parte stagna adatta alla produzione additiva. La funzionalità chiave di Fusion 360 utilizzata da Mark è l'area di lavoro del mesh, che consente agli utenti di importare e ripulire direttamente la scansione. I potenti strumenti di modellazione parametrica di Fusion gli hanno inoltre permesso di applicare l'ingegneria inversa su una parte nuova la cui geometria coincideva precisamente con quella della parte necessaria per l'utilizzo finale.

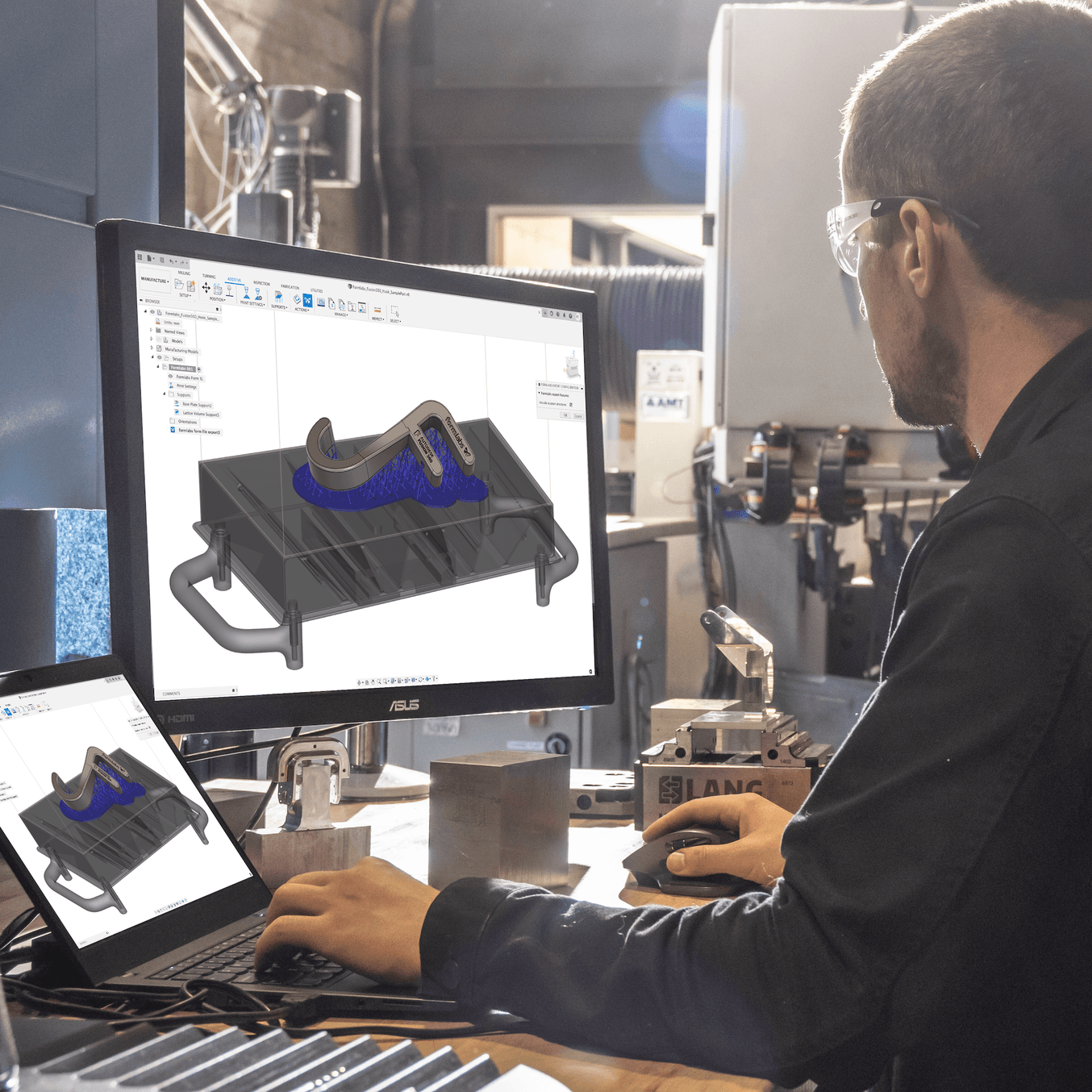

Da Fusion 360, le parti sono state portate direttamente su Preform per la preparazione della stampa, e poi stampate con la Form 3. Sfruttando questa integrazione tra Fusion 360 e PreForm, il personale addetto alla manutenzione di United Utilities può importare una scansione, quindi correggere e stampare i componenti in un attimo senza dover salvare i file STL per decine di singole parti.

PrintCity ha anche illustrato al cliente, come parte dello studio, le diverse proprietà dei materiali all'interno del catalogo di resine Formlabs. La Draft Resin rappresentava una buona scelta per i prototipi rapidi per sviluppare forma e adattabilità, mentre i campioni per l'utilizzo finale sono stati prodotti con la famiglia di resine Tough e Durable, oltre che con la Rigid Resin. Queste resine imitano la meccanica delle plastiche usate comunemente nel settore dei servizi idrici, come l'acetale e l'acrilonitrile-butadiene-stirene (ABS).

"La qualità dei prodotti stampati in 3D realizzati era eccellente. Siamo rimasti davvero colpiti dalla rapidità con cui PrintCity è riuscita a realizzare la parte nel momento in cui è stato necessario apportare delle modifiche."

Team per il miglioramento continuo di United Utilities

Fusion 360 di Autodesk e la Form 3 consentono al team di Mark di definire rapidamente un workflow adatto e di presentarlo ai propri clienti, indipendentemente dalle dimensioni dell'organizzazione. Al termine dello studio di fattibilità, Mark ha consegnato a United Utilities un rapporto contenente la descrizione dettagliata del workflow digitale dalla scansione alla stampa 3D, nonché i costi associati. A questo punto dello studio, le parti stampate in 3D sembrano funzionare in modo equivalente a quelle originali.

La collaborazione da remoto

Nel 2020 e all'inizio del 2021, per molte aziende la comunicazione a distanza è stata la norma. Attenersi alle raccomandazioni di distanziamento sociale ha rappresentato una sfida per PrintCity, che ha un modello aziendale che si basa normalmente su dimostrazioni e incontri dal vivo.

Secondo Mark, poter toccare con mano un prototipo stampato in 3D rappresenta un enorme vantaggio e PrintCity non vede l'ora di tornare a lavorare in questo modo. "Quando si lavora con la stampa 3D, si ha realmente la necessità di tenere in mano e osservare il prodotto stampato in 3D. Questo aspetto è venuto a mancare nel corso dell'ultimo anno. Molti dei nostri clienti, quando hanno una stampa 3D tra le mani, hanno un momento di illuminazione in cui si rendono conto che è esattamente ciò di cui hanno bisogno".

In questo periodo PrintCity ha fatto affidamento sulle spedizioni per recapitare i prototipi. Per certi versi, la tecnologia ha aiutato a colmare la distanza tra Mark e i clienti. Un vantaggio particolare di Fusion 360 è la possibilità di condividere digitalmente i file attraverso il cloud. "Possiamo inviare un link contenente un modello 3D ai clienti, che possono controllarlo, fornirci dei commenti o anche scaricarlo".

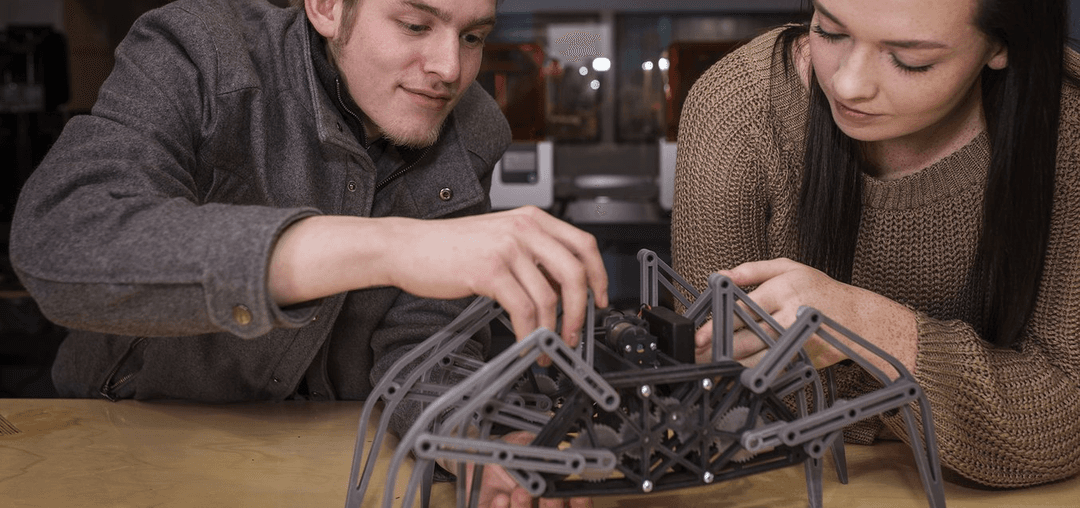

Colmare la distanza tra l'istruzione e le aziende

Oltre a ricevere formazione dal personale di PrintCity, le aziende possono contare su alcuni degli studenti più dotati della MMU. Spesso dopo aver completato uno studio di fattibilità con un cliente, la maniera più logica di procedere è quella di associare uno studente a all'azienda in questione per uno stage. Mark afferma: "Possiamo mettere in atto il cosiddetto 'reverse mentoring', in cui gli studenti trasmettono le competenze che hanno appreso e le portano all'interno dell'azienda". Molti studenti riescono anche ad ottenere il loro primo lavoro in queste aziende, continuando a utilizzare strumenti digitali accessibili come Fusion 360 e la Form 3.

Al termine della nostra conversazione, Mark ci ha lasciato con degli ottimi consigli per gli sviluppatori di prodotto che si trovano di fronte a nuovi problemi. In base alla sua esperienza, non è insolito che un'azienda abbia in mente una specifica tecnologia di stampa 3D, ma poi prenda una decisione diversa dopo aver sperimentato altre tecnologie. "Acquisire esperienza, sbagliare subito e sbagliare spesso. Ciò che non funziona per un prodotto o un progetto, potrebbe essere efficace per un altro".

Integrazione di Formlabs e Fusion 360

Formlabs e Fusion 360 di Autodesk hanno avviato una collaborazione per semplificare i workflow digitali con un nuovo software CAD per l’integrazione della stampa 3D. Visita il nostro hub di integrazione per scoprire di più sulle nuove funzionalità di Fusion 360 per la stereolitografia, leggere nuove storie degli utenti e scaricare la nostra guida di progettazione.