Se guardiamo gli oggetti prodotti in massa sul mercato, sembrerebbe che l’intera umanità possa essere ridotta a tre taglie, il che è chiaramente impossibile. E allora perché tutto questo non si riflette nei prodotti che compriamo?

I prodotti personalizzati offrono prestazioni migliori e i consumatori li preferiscono, ma spesso la loro produzione non è economica. Raccogliere dati personalizzati sui consumatori è complicato, la produzione di attrezzature su misura è costosa e seguire le parti personalizzate dall’ordine iniziale fino alla produzione e alla spedizione non è immediato.

La stampa 3D sta cambiando tutto. I costi ridotti e l’innovazione dei materiali hanno reso la stampa 3D più pratica per la produzione, e promettono di far avverare il sogno della personalizzazione di massa.

Formlabs ha dimostrato questa realtà al CES 2018. Presso il nostro stand abbiamo esposto un intero processo di produzione per auricolari personalizzati, dalla scansione intrauricolare al prodotto finale, che può facilmente essere applicato ai mercati di massa.

Guida alla personalizzazione di massa

Questa guida fornisce alle aziende produttrici un approfondimento sui diversi approcci alla personalizzazione, su come scegliere quello più adatto e molto altro.

Produzione economica di prodotti personalizzati

È indiscutibile che i prodotti creati su misura offrono prestazioni migliori. Degli auricolari veramente su misura possono offrire resistenza all’usura, comfort, stabilità e riduzione dei rumori senza precedenti.

L’evoluzione delle tecnologie di scansione unita a stampanti 3D di alta qualità e accessibili rendono possibile la produzione su larga scala di auricolari su misura e altri prodotti di audiologia.

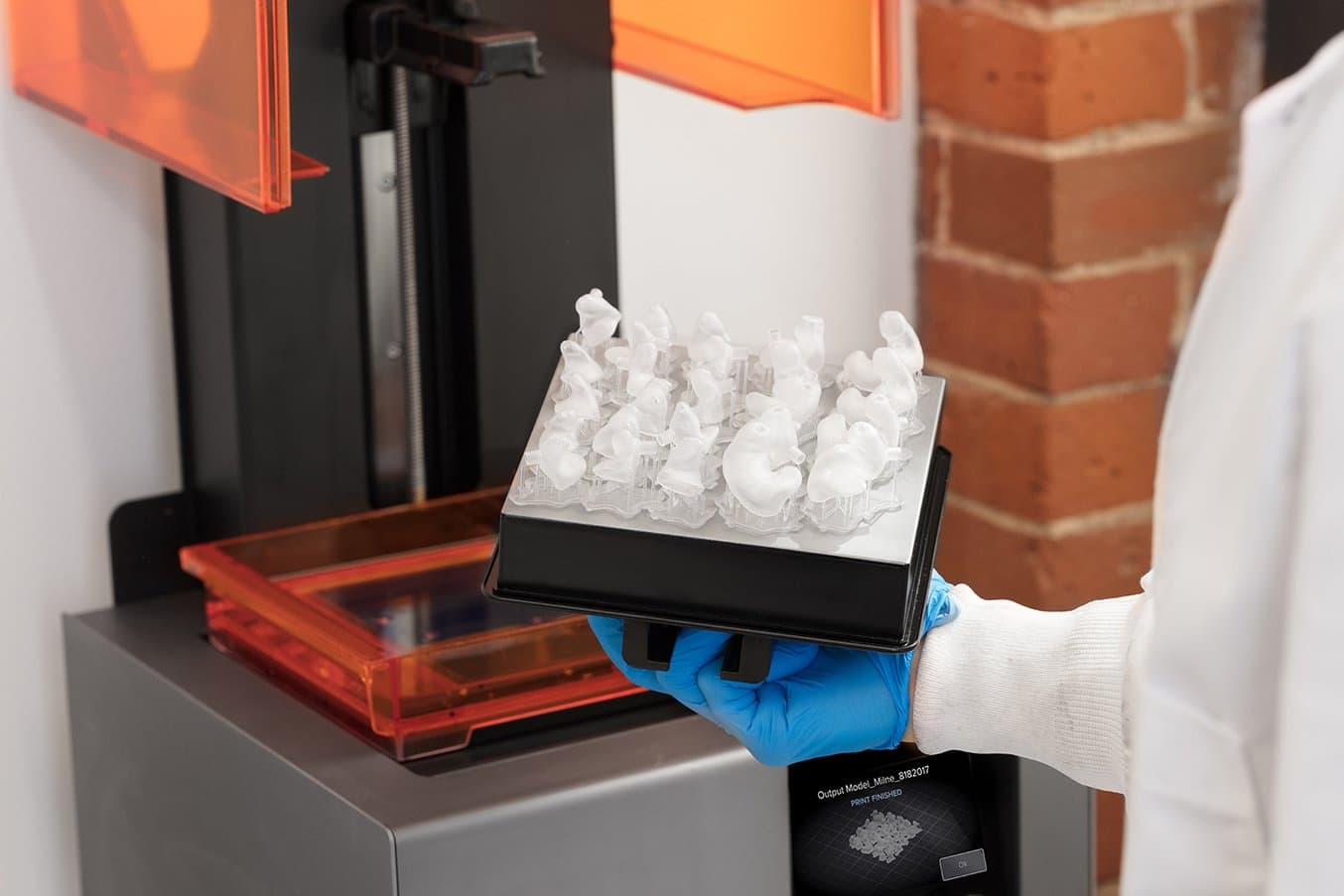

Grazie alla stampa 3D, la produzione di auricolari personalizzati su richiesta diventa realtà.

Pur non essendo una panacea, la stampa 3D elimina molti degli ostacoli tradizionalmente associati alla produzione di massa di prodotti su misura:

- La stampa 3D è un processo di produzione che non richiede la preparazione di attrezzature specifiche: non è necessario produrre migliaia di esemplari per recuperare il costo degli stampi.

- Ci si può sbizzarrire con la complessità e la varietà: una stampante 3D non richiede più tempo, energia o materiali per produrre una forma complessa di una semplice e, dato che non è necessario acquistare delle nuove attrezzature, la stampa di una vasta gamma di progetti non richiede costi di produzione aggiuntivi.

- Le stampanti 3D desktop consentono di adattare rapidamente la produzione in caso sia necessario rispondere a un aumento della domanda.

La stampa 3D è un processo di produzione che non richiede la preparazione di attrezzature specifiche, né costosi investimenti iniziali per gli stampi. Uno dei vantaggi è senza dubbio la facilità di personalizzazione: produrre diversi design complessi non richiede più tempo, energia o materiali che produrre una serie di parti standard semplici.

Il processo di produzione per auricolari personalizzati rappresenta un’importante considerazione quando si pensa all’integrazione della stampa 3D nella produzione o alla personalizzazione di massa. I prodotti finali destinati agli utenti non dovranno essere stampati in 3D: è infatti possibile usare la stampa 3D solo per creare gli stampi (processo usato per gli auricolari), forme vuote o stampi per colatura e creare i prodotti finali con materiali affidabili ed economicamente convenienti.

Flusso di lavoro della stampa 3D per mercati di massa

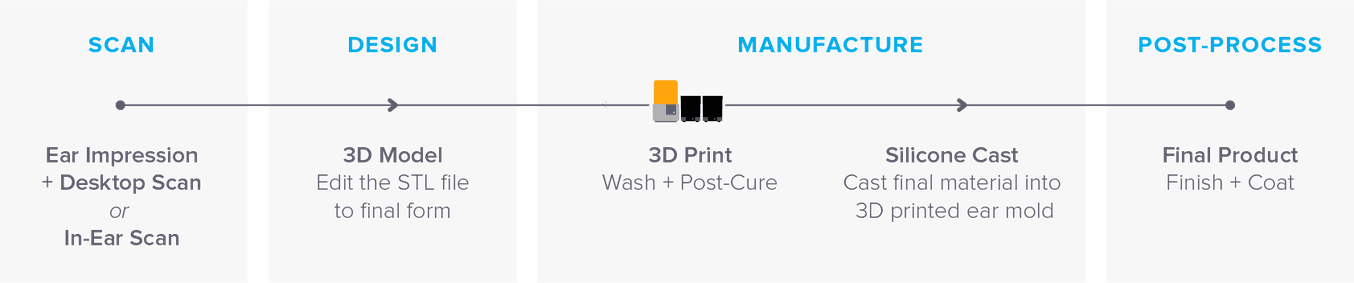

La combinazione dello scanner intrauricolare Phoenix di 3Shape e della stampante 3D di Formlabs permette un flusso di lavoro accessibile e intuitivo, che può essere impiegato sia nella realizzazione di prodotti una tantum sia nella produzione di massa.

Complessivamente, il processo richiede una manodopera minima, ha un impatto ridotto e soprattutto garantisce un prodotto finale di alta qualità.

Combinato con soluzioni di scansione digitale, il workflow della stampa 3D di modelli auricolari viene ottimizzato per la produzione veloce e affidabile di prodotti di qualità nettamente migliore a volumi più elevati.

Tutto inizia con una scansione digitale rapida e non intrusiva del canale uditivo del cliente realizzata mediante uno scanner 3D. Un tecnico modifica il file digitale per creare uno stampo 3D e lo invia a una stampante 3D. Una volta stampate, le parti vengono pulite con alcool isopropilico e viene eseguita la polimerizzazione post-stampa. Un tecnico cola poi il silicone biocompatibile negli stampi, rimuove la scocca stampata in 3D e quindi si occupa di finitura e rivestimenti del prodotto finale.

Sfoglia la guida passo a passo sulla produzione di stampi auricolari in silicone usando la stampante 3D e la Clear Resin di Formlabs.

Le testine per auricolari sono realizzate colando silicone biocompatibile in stampi vuoti creati con la Clear Resin di Formlabs. Il costo per la resina di ciascuno stampo è di 0,40-0,60 $, mentre il costo dei materiali per la produzione completa di un paio di auricolari è di circa 3-4 $ (inclusi silicone e lacca).

Che cosa riserva il futuro per la personalizzazione di massa?

Gli auricolari personalizzati sono solo l’inizio. Le innovazioni nella stampa 3D e nelle tecnologie di scansione hanno aperto un mercato che prima era accessibile solo ad audiofili e artisti, e prevediamo che molti altri settori saranno in grado di offrire ai propri clienti le prestazioni, il comfort e la convenienza dei prodotti creati su misura.

Scopri di più sul futuro della produzione e della personalizzazione di massa dalle parole degli esperti che sono intervenuti alla nostra conferenza Digital Factory, tra cui New Balance, che lo scorso anno ha annunciato una collaborazione con Formlabs per applicare la stampa 3D alla produzione di calzature dell’azienda con sede in Massachusetts.

Guarda l’intervento alla conferenza Digital Factory di Edith Harmon, vice presidente dell’innovazione della produzione di New Balance, nel quale spiega i piani dell’azienda riguardo all’uso della stampa 3D per portare sul mercato calzature personalizzate ad alte prestazioni.

Vuoi saperne di più sulle applicazioni nel settore dell’audiologia?

Scopri di più sull’offerta di Formlabs per l’audiologia e la collaborazione con 3Shape, e non perderti le altre novità del 2018.

Al CES 2018 Formlabs e 3Shape hanno collaborato per mettere in mostra una soluzione completa per la produzione di auricolari personalizzati.