Prototipazione di una camera di compensazione trasparente per birrifici artigianali con la stampa 3D

Michael Kononsky, designer di prodotto professionista, e Pål Ingebrigtsen, ingegnere, si sono incontrati a un evento per start-up in Norvegia nel 2015. Era il loro primo lavoro dopo gli studi e avevano molta voglia di creare qualcosa di nuovo.

Essendo entrambi appassionati di fermentazione di birre artigianali, cominciarono a intravedere un’opportunità nella nuova moda dei birrifici artigianali e della fermentazione casalinga (basta pensare che solo negli Stati Uniti esistono già oltre un milione di persone che producono birra in casa).

Dopo oltre 1000 prototipi, il duo ha creato Plaato, il primo prodotto per birrifici che misura l’anidride carbonica rilasciata durante la fermentazione e fornisce dati preziosi ai mastri birrai.

In questo articolo Kononsky spiega come il team di Plaato ha sviluppato il design innovativo che ha vinto il Red Dot Award, ha creato i prototipi di parti trasparenti con la stampa 3D e ha stabilito la produzione in Asia.

La birra artigianale e il potere dei dati

La fermentazione della birra risale a migliaia di anni fa. Con il passare del tempo i birrifici industriali hanno ottimizzato i processi e sfruttato al massimo le nuove tecnologie per analizzare e controllare ogni aspetto della fermentazione. La produzione di birra artigianale, però, è per molti ancora un hobby dai risultati non sempre prevedibili.

Kononsky e Ingebrigtsen si sono chiesti se potevano unire le loro abilità alle nuove tecnologie per creare un prodotto eccezionale pensato per gli appassionati della fermentazione casalinga.

"Abbiamo pensato che sarebbe stata una buona idea raccogliere dati riguardo alla birrificazione, perché proprio la fermentazione, che è la parte più magica dell’intero processo, è ancora un grande mistero. Chiudi il contenitore per due settimane e non sai cosa sta succedendo all’interno. Non sai se sta andando bene o male, o se è troppo caldo o troppo freddo", racconta Kononsky.

"E poi lo apri e dici: 'Oh cavolo, si è infettato' o 'Fantastico, è andato tutto bene'. Alla fine, però, non è possibile ricreare la magia e non puoi passare la ricetta ai tuoi amici, perché non hai gli strumenti giusti per farlo."

La camera di compensazione di Plaato misura l’anidride carbonica rilasciata durante la fermentazione.

Kononsky si è imbattuto in una ricerca degli anni ‘80 che dimostrava che è possibile calcolare la gravità specifica, l’attività di fermentazione e la percentuale di alcool nel liquido in base all’anidride carbonica rilasciata durante la fermentazione. E ha pensato che se fossero riusciti a contare le "bollicine" e stimare il loro volume con l’apprendimento automatico, avrebbero potuto trasformare questi dati biologici in dati digitali per verificare se la fermentazione è troppo aggressiva o troppo lenta e capire come i diversi tipi di zuccheri e di lieviti influiscono sulla curva di fermentazione.

"In pratica, teniamo sotto osservazione la birra come si farebbe con una persona in ospedale: il nostro strumento non serve per fare una birra più buona, ma ti aiuta come birraio perché ti fornisce informazioni preziose. Alla fine della produzione di ogni lotto hai un resoconto che ti indica cosa è andato bene e cosa è andato male, che ti permetterà di ripetere o eseguire iterazioni del processo in base ai risultati e condividere le informazioni per analizzarle con tuoi colleghi", afferma Kononsky.

Prototipazione di una camera di compensazione trasparente

Kononsky e Ingebrigtsen hanno analizzato diversi metodi e hanno anche trovato dei flussometri perfetti che sono in grado di misurare l’anidride carbonica, ma l’ambiente di fermentazione della birra presentava delle difficoltà particolari.

"I prodotti per la fermentazione della birra devono resistere alle fuoriuscite, alla corrosione e a cadute accidentali. Deve essere tutto pulito e disinfettato, perché c’è sempre il rischio di contaminazione e infezione. Abbiamo dovuto sviluppare un metodo che monitorasse l’attività di fermentazione senza la presenza di sensori all’interno del liquido in fermentazione, perché è molto sensibile agli strumenti di misurazione invasiva. Praticamente dovevamo creare un prodotto in grado di misurare l’attività senza toccare la birra", afferma Kononsky.

Per far fronte a questo tipo di esigenze, i due imprenditori hanno deciso di sviluppare una camera di compensazione trasparente.

Kononsky ha proposto diverse idee per il design della camera di compensazione.

Non esistono molti modi di progettare parti trasparenti: ben presto Kononsky si è reso conto che la lavorazione meccanica CNC e l’esternalizzazione ad altri fornitori di servizi sarebbero state lente e costose. "Abbiamo calcolato che potevamo comprare una stampante 3D Formlabs allo stesso prezzo di 3-4 iterazioni", afferma Kononsky.

Leggi il tutorial che illustra i metodi di finitura per creare parti trasparenti stampate in 3D.

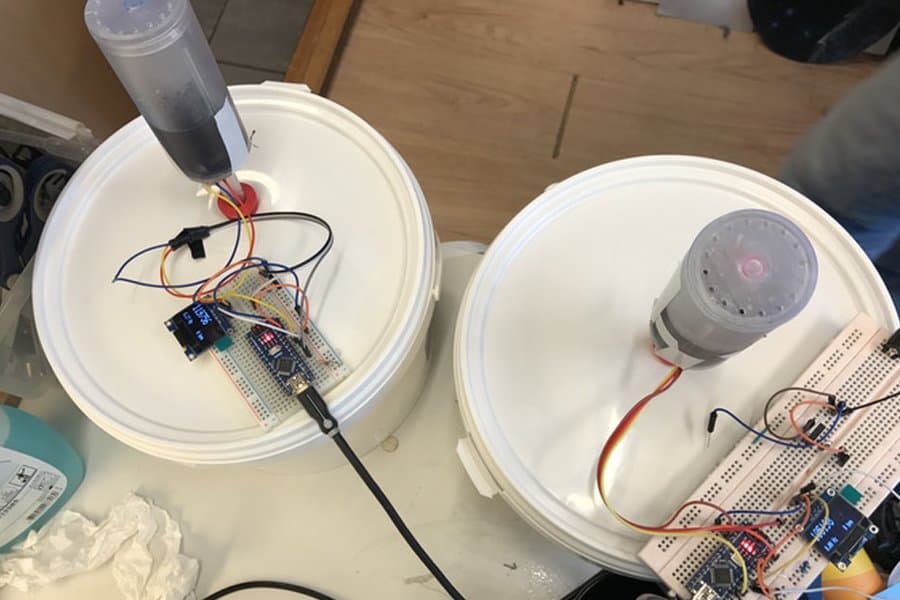

Prototipo stampato in 3D della camera di compensazione trasparente in fase di test.

Avere una stampante 3D direttamente sulla loro scrivania ha permesso al team di testare diverse iterazioni al giorno a costo ridotto.

“Abbiamo continuato a stampare per giorni interi fino a quando non abbiamo ottenuto qualcosa che andasse bene. Provare cose nuove non era un problema, perché il costo unitario di queste parti trasparenti è quasi insignificante. È un gran valore aggiunto: è come avere un designer in più nel team”, afferma Kononsky.

“Avevamo circa un migliaio di prototipi di parti trasparenti: producevamo sei prototipi al giorno per poi, in base alle conclusioni, realizzare l’iterazione del design in SolidWorks, mentre stavamo già stampando un’altra parte. Abbiamo misurato le bollicine e il flusso, abbiamo aggiustato i parametri, usando tecniche di apprendimento sia automatico sia empirico. Lavorando a stretto contatto con le parti si riescono a capire meglio i materiali e le loro proprietà”.

Kononsky e Ingebrigtsen avevano bisogno di prototipi ad alta precisione che potessero essere smontati, puliti, lavati e rimontati per agganciarsi esattamente nello stesso punto, in modo che nei seguenti test il sensore potesse fornire una lettura dei dati accurata.

La camera di compensazione è formata da diverse parti che devono essere smontate, pulite, lavate e rimontate esattamente come prima per poter fornire misurazioni accurate.

“È lo stesso principio di funzionamento di una penna, con un cappuccio su cui premi e che ritorna esattamente nello stesso punto. Siamo riusciti a risolvere questo problema con una combinazione di Clear Resin per la parte trasparente e Tough Resin per la parte inferiore. Le parti trasparenti sono molto rigide, mentre le parti inferiori devono presentare un certo grado di flessibilità per alloggiare un minuscolo solco, delle nervature e un anello a doppio clic. Siamo riusciti a simulare il comportamento del prodotto finale: ha funzionato al 100%, proprio come la parte stampata a iniezione”, ha affermato Kononsky.

Scarica il whitepaper e leggi un'analisi di come misurare e applicare le tolleranze per ogni tipo di accoppiamento, nonché raccomandazioni specifiche per la Tough Resin e la Durable Resin di Formlabs. Questa risorsa include anche link a modelli per prove che potrai scaricare e raccomandazioni per lubrificanti, componenti incollati e lavorazioni meccaniche.

Produzione in base al modello di riferimento

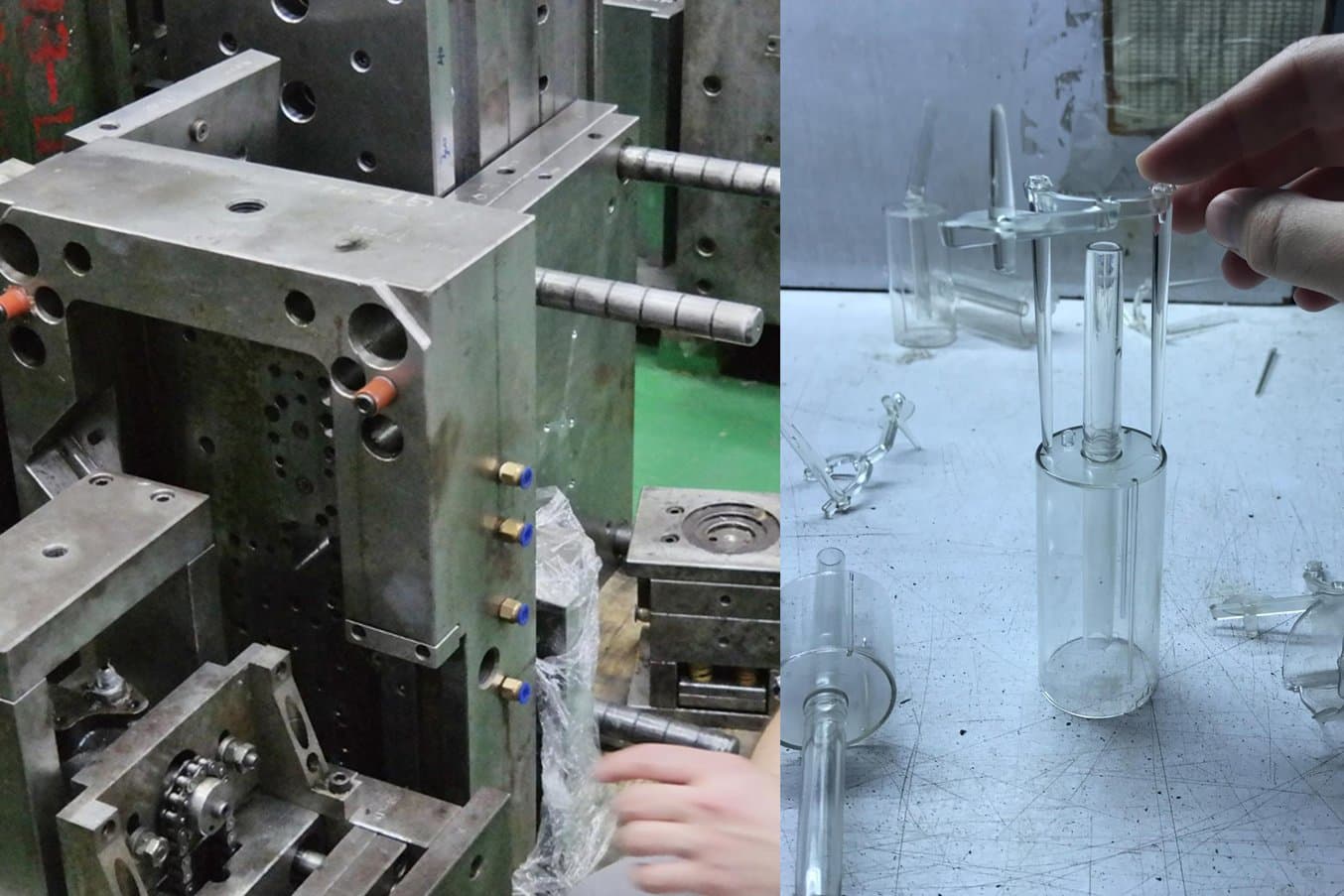

Le parti finali sono stampate a iniezione con Tritan (copoliestere).

Dopo il successo della loro campagna di crowdfunding per finanziare le costose strumentazioni e gli stampi, il team ha esteso la produzione in Asia, dove hanno usato un prototipo come punto di riferimento.

“Era il nostro campione quasi perfetto. Con lo stampaggio a iniezione si deve sempre mettere in conto un certo restringimento che invece non avviene con la stampa 3D. Inoltre, la tensione superficiale e le proprietà plastiche erano leggermente differenti. Grazie al modello di riferimento, però, siamo riusciti a lavorare con gli ingegneri per eseguire iterazioni dello stampo un paio di volte, fino a raggiungere le stesse tolleranze della stampante 3D. Bastava solo replicare le proprietà in base al prototipo stampato e non viceversa. Non stavamo procedendo per tentativi, ma avevamo la base solida del modello di riferimento”, racconta Kononsky.

Kononsky e gli ingegneri di produzione locali hanno usato i prototipi stampati in 3D come modello di riferimento per le unità di produzione.

Dai birrifici casalinghi ai microbirrifici

Recentemente i due imprenditori hanno ricevuto il prestigioso Red Dot Award come riconoscimento per il “design esteticamente sofisticato di Plaato, che porta le camere di compensazione tradizionalmente usate per la fermentazione della birra nell’era digitale”.

Plaato ha già consegnato oltre 4000 unità della sua innovativa camera di compensazione e, recentemente, ha firmato un contratto di distribuzione con Amazon.

Con 4000 unità già consegnate, adesso Kononsky e Ingebrigtsen si stanno concentrando sull’ottimizzazione della produzione, per renderla più economica ed espandere la linea di prodotti con una nuova versione commerciale della camera di compensazione che possa soddisfare la domanda di volumi di fermentazione più alti dei birrifici di piccole e medie dimensioni.

Sviluppo del prodotto più rapido con la Form 2

“Lo ripeto sempre al mio team: non so come avrei fatto senza la stampante Form 2. Penso che non saremmo neanche riusciti a capire le nostre capacità di produzione. Avremmo creato una parte grande e ingombrante con alcune finestrine di vetro. Niente che si avvicinasse minimamente a queste misure e proporzioni”, ci ha raccontato Kononsky.

La prototipazione rapida in-house sulla Form 2 ha aiutato moltissimi ingegneri e designer a risolvere problemi complessi risparmiando tempo e denaro in ogni fase dello sviluppo del prodotto.

Scopri la Form 2 e la gamma di resine ingegneristiche di Formlabs e richiedi un campione gratuito stampato in 3D per toccare con mano i nostri materiali.