Rosenberger ottimizza produzione e tempistiche con attrezzature e parti stampate in 3D

Oggigiorno, il fatto di vivere in una realtà in cui tutto è connesso a Internet, dagli smartphone alle auto, inclusi i frigoriferi, ci porta facilmente a dimenticare la complessità tecnologica e l'innovazione che permettono di connettere il mondo in tempo reale.

Il Rosenberger Group, tra i maggiori leader globali nel settore, è una delle aziende produttrici che rendono possibile questa connettività. Dal 1958 produce soluzioni di connessione in fibra ottica ad alta frequenza e ad alta tensione che alimentano la nostra rete globale.

Per mantenere il successo in un settore in costante evoluzione (e per essere uno dei motori principali di tale cambiamento), Rosenberger deve sempre rimanere al passo con le ultime tecnologie di altre aziende produttrici, compresa la stampa 3D. Infatti, già da anni ha integrato la tecnologia additiva nei suoi workflow, mentre dal 2017 collabora con Formlabs.

Oggi, il designer di attrezzature Manuel Kapsreiter gestisce una flotta di stampanti 3D di Formlabs, tra cui sette macchine stereolitografiche (SLA) della serie Form e tre macchine a sinterizzazione laser selettiva (SLS) della serie Fuse. Come lui stesso ci ha spiegato, Rosenberger sfrutta le tecnologie SLA e SLS in ogni fase della produzione, dalle prime iterazioni dei design alla produzione per utilizzo finale, passando per i supporti di produzione.

Superamento dello scetticismo iniziale

Rosenberger utilizza le stampanti 3D Form 3+ in modo quasi continuo per la produzione di attrezzature, prototipi, parti di ricambio e supporti di produzione.

Sebbene la stampa 3D sia usata con entusiasmo in tutti i reparti e per tutte le funzioni dell'azienda, Kapsreiter ha dovuto superare un certo scetticismo iniziale quando l'ha introdotta. La maggior parte del personale conosceva solo la tecnologia di stampa 3D a modellazione a deposizione fusa (FDM) e la associava a scarsa accuratezza, superfici ruvide e anisotropia. Per superare le resistenze iniziali, ha quindi iniziato con parti prodotte con la stampa 3D SLA, che presentavano finiture superficiali lisce e tolleranze simili a quelle ottenute con la lavorazione meccanica.

"Molte persone associano la stampa 3D alla stampa FDM e questo le scoraggia. Abbiamo quindi dovuto convincerle che la SLA e la SLS non sono paragonabili alla FDM. Se hai bisogno di parti con una finitura superficiale di alta qualità, la tecnologia SLA è l'opzione migliore. Le parti SLA, se stampate con il giusto materiale e orientate correttamente in PreForm, possono competere con quelle stampate a iniezione", ha affermato Kapsreiter.

La qualità delle stampanti 3D SLA e SLS è stata una dimostrazione sufficiente, tanto che oggi le stampanti 3D di Rosenberger sono sempre in funzione e soddisfano le richieste di tutta l'azienda. Kapsreiter produce parti per prototipi, strumenti, parti di ricambio e supporti di produzione o assemblaggio.

"Il nostro personale, ma anche il settore in generale, si è reso conto che la stampa 3D consente di sviluppare soluzioni in modo più veloce e agile rispetto alla lavorazione meccanica."

Manuel Kapsreiter, designer di attrezzature, Rosenberger

Parti di ricambio e miglioramenti per le linee di produzione industriale

Rosenberger usa le sue due stampanti 3D SLS Fuse 1+ 30W per produrre parti di ricambio su richiesta per i suoi macchinari industriali. In passato, queste parti venivano fresate, ma con la stampa 3D SLS possono essere realizzate l'80% più velocemente.

La realizzazione dei diversi prodotti di Rosenberger richiede un'ampia gamma di macchine e la manutenzione necessaria per mantenerle in funzione rappresenta un inconveniente per il team addetto alla produzione. Per loro natura, le parti di ricambio sono estremamente urgenti, perché se una macchina si guasta, la produzione si arresta. E più a lungo la produzione rimane ferma, peggio è per i profitti dell'azienda.

Rosenberger si era sempre affidata alla tradizionale fresatura CNC per le parti di ricambio su richiesta, ma con i progressi compiuti nella scienza dei materiali e l'aumento della velocità e della potenza delle stampanti 3D, è oggi diventato più efficiente e conveniente ricorrere alla stampa 3D per effettuare sostituzioni rapide.

"Rispetto alla fresatura, con la stampa 3D otteniamo parti l'80% più velocemente e possiamo rispondere alle richieste durante la notte."

Manuel Kapsreiter, designer di attrezzature, Rosenberger

Efficienza migliorata grazie a supporti di produzione personalizzati

Poiché il personale ha acquisito familiarità e conoscenza delle potenzialità della stampa 3D in-house, oggi utilizza la serie Form 3 e la serie Fuse anche per altri scopi oltre alla sostituzione delle parti rotte.

Di recente, una persona addetta alla produzione ha notato che l'acqua non scorreva bene all'interno di una rondella industriale e si è rivolta al dipartimento attrezzature per progettare una soluzione. La stampa 3D SLA, unita al versatile catalogo di materiali di Formlabs, ha permesso di eseguire iterazioni rapide di un nuovo design, in cui l'angolo esatto delle aperture all'interno della rondella è stato modificato per dirigere l'acqua attraverso un componente simile a una sfera. Una volta installato, il dispositivo ha migliorato immediatamente le prestazioni della rondella e ha ridotto il consumo di energia e acqua.

Una volta progettata, sottoposta a iterazione e testata la parte, Kapsreiter è passato alla produzione e ne ha stampata una per ogni rondella industriale, in modo da massimizzare il risparmio e la produttività dello stabilimento di produzione. La geometria unica e la quantità ridotta (solo 40 parti) rendono impossibile lo stampaggio a iniezione e complicano la lavorazione meccanica. Per questo, la stampa 3D su richiesta rappresenta la scelta più logica per produrre questo componente in futuro.

"La valvola è cava all'interno e presenta fori in tutte le direzioni e angolazioni. Si tratta di una geometria che non può essere prodotta in nessun altro modo. Senza la stampa 3D, la produzione richiederebbe molto più tempo, sarebbe molto più complicata e il risultato non sarebbe altrettanto buono."

Manuel Kapsreiter, designer di attrezzature, Rosenberger

Miglioramenti rapidi come questi, suggeriti dal team tecnico dello stabilimento, possono fare un'enorme differenza nel funzionamento e nella produttività dell'azienda. Senza la produzione additiva, il team di progettazione dovrebbe ricorrere a complessi processi di fusione o alla fresatura di più parti, che poi andrebbero faticosamente assemblate in una fase successiva. Oggi Rosenberger può evitare queste costose procedure. Con la Form 3+, la produzione è più veloce, conveniente e richiede meno passaggi manuali, perché la sfera trasparente viene stampata in un unico pezzo. Il team utilizza la fresatura CNC solo per i fori finali, il che non è un problema perché la Clear Resin garantisce tenacità, rigidità e resistenza elevate.

Evitando le operazioni di fresatura, fusione e tornitura, Rosenberger non solo riduce costi e tempi di produzione, ma ottimizza anche il funzionamento delle macchine tradizionali. Ogni processo che passa alla stampa 3D "preserva le capacità di macchine di produzione più costose, che possono essere utilizzate per applicazioni specialistiche non compatibili con la stampa 3D. In questo modo si fa un uso più ottimale delle attrezzature esistenti", ha spiegato Kapsreiter.

Il dipartimento attrezzature di Rosenberger utilizza la Form 3+ per stampare parti con geometrie complesse, come questa sfera di lavaggio in Clear Resin, che sarebbe difficile e costosa da produrre con i metodi tradizionali.

"L'addetto alla produzione che ha richiesto la sfera di lavaggio è davvero entusiasta. Ha già avviato diversi altri progetti in cui vede il potenziale per migliorare le attività con componenti stampati in 3D", ha affermato Kapsreiter.

Questo tipo di pensiero innovativo è esattamente quello che gli esperti di produzione additiva di Rosenberger stanno cercando di promuovere in tutta l'azienda. La formazione in materia di stampa 3D consente al personale di riconoscere le inefficienze nei workflow e di suggerire soluzioni, con un conseguente risparmio di risorse per l'azienda e una riduzione degli sprechi in ogni dipartimento.

Come stampare in 3D dime, fissaggi e altri supporti di produzione in-house

Questo whitepaper illustra i principi fondamentali alla base della creazione in-house di dime, fissaggi e altri supporti di produzione efficaci.

Aumento del rendimento e della convenienza con la stampa 3D in serie

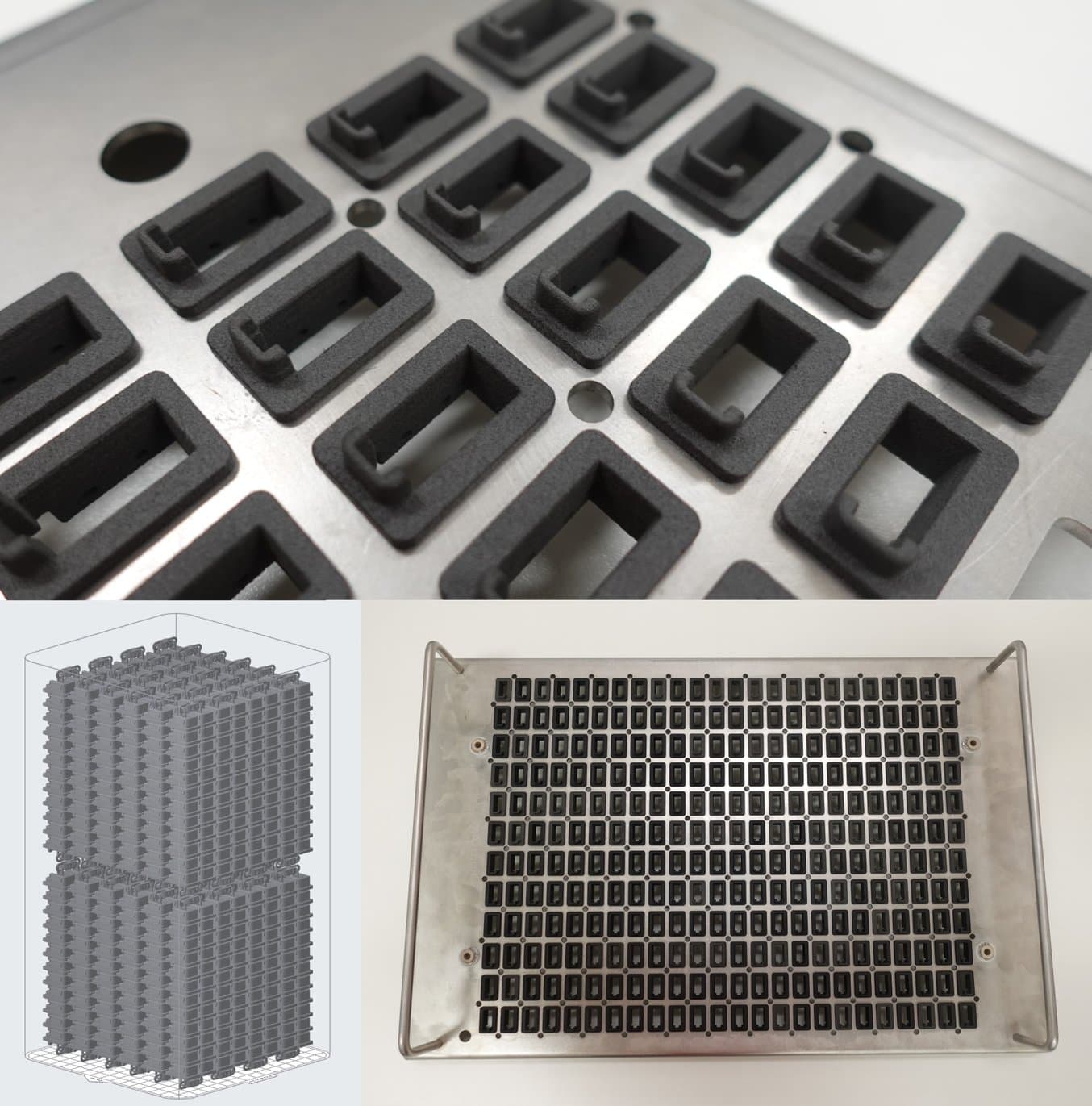

L'ampio volume di stampa e l'elevato rendimento della Fuse 1+ 30W consentono a Rosenberger di produrre parti SLS in grandi quantità a basso costo, come queste clip stampate in Nylon 12 Powder per una linea di lavaggio.

Sia la stampa 3D SLA che la stampa 3D SLS possono offrire enormi vantaggi nella fabbricazione di supporti di produzione, ma è la seconda la più adatta ad applicazioni in cui sono necessari volumi di stampa più elevati.

In un processo di pulizia, un dipendente di Rosenberger ha notato che un sistema di lavaggio puliva solo lotti piccoli, nonostante avesse la capacità volumetrica necessaria per lotti più grandi. Ha quindi progettato un sistema di trasporto che consentiva di immergere nel bagno a ultrasuoni lotti più grandi, collocati su una piastra in acciaio inossidabile. Il team di Kapsreiter ha progettato e stampato 8500 clip in Nylon 12 Powder per fissare la piastra. "La nostra Fuse 1+ 30W è rimasta in funzione per cinque settimane", ha ricordato Kapsreiter. Con l'aiuto della stampa SLS ad alto rendimento, il team è riuscito ad aumentare l'efficienza dell'intero processo.

Soprattutto se abbinata alla Fuse Sift, la Fuse 1+ 30W è in grado di gestire una produzione su larga scala in modo semplice e con un costo per unità ridotto. La camera di stampa da 7,5 litri della Fuse 1+ 30W può ospitare più parti contemporaneamente, poiché la stampa SLS non richiede strutture di supporto, il che fa risparmiare materiale e manodopera.

Il dipartimento attrezzature di Rosenberger usa la Fuse Sift per rimuovere la polvere non sinterizzata dalle parti stampate, il 60% della quale viene riciclata. Di recente, il team ha iniziato a utilizzare un sistema di sabbiatura completamente automatizzato, simile all'innovativa Fuse Blast di Formlabs, che pulisce i lotti di stampe in un processo chiuso, accelerando ulteriormente la produzione in volumi elevati.

Produzione SLS per utilizzo finale

La stampa 3D per utilizzo finale non è solamente possibile, ma ora, grazie all'ecosistema SLS Fuse, è anche più economica, agile e scalabile che mai. Confronta i metodi di produzione, valuta i prezzi all'ingrosso della polvere e scopri le esperienze di 15 aziende che già utilizzano la serie Fuse.

Innovazione accelerata

Prima della stampa 3D, Rosenberger doveva ricorrere a servizi di stampaggio a iniezione sia per i prototipi che per le parti di produzione. A causa dei costi elevati e dei lunghi tempi di attesa, il personale esitava a sperimentare e in genere evitava di richiedere più iterazioni o volumi ridotti di parti di prova. Grazie alla maggiore capacità di stampa 3D del dipartimento attrezzature, tutti i diversi team possono ora vedere le loro idee prendere vita senza preoccuparsi dei potenziali costi. Le stampanti 3D della serie Form e della serie Fuse sono in grado di produrre in modo rapido e conveniente modelli e parti di prova per ogni applicazione e di aiutare la clientela a seguire i suoi progetti in ogni fase dello sviluppo.

"In passato, venivano realizzati strumenti di prova per produrre quantità molto piccole di parti con lo stampaggio a iniezione. La stampa 3D ci permette di fare a meno di costosi strumenti in metallo, il che rende la prototipazione molto più economica. Il vantaggio è che ora possiamo usare la stampa 3D anche per produrre campioni che prima non avremmo potuto realizzare. Questo ci permette di mostrare alla clientela lo stato dello sviluppo, non solo al computer, ma anche fisicamente. Se da una parte è possibile seguirlo in CAD e fare delle simulazioni, dall'altra toccare la parte con mano e testarla nel sito di utilizzo dà una sensazione completamente diversa", ha spiegato Kapsreiter.

"Il grande vantaggio della stampa 3D è la sua accessibilità. Il fatto di poter ottenere un oggetto fisico in modo rapido ed economico ci consente di sperimentare con maggiore tranquillità. I costi sono così bassi che puoi permetterti di sbagliare, imparare dall'errore e apportare miglioramenti la volta successiva. Questo è un grande punto di forza della stampa 3D."

Manuel Kapsreiter, designer di attrezzature, Rosenberger

Scelta della tecnologia e del materiale

La sfida principale per il dipartimento attrezzature di Rosenberger è la necessità di produrre costantemente parti uniche in tempi brevi. Poiché i processi complessi o le stampe fallite rallentano le attività, è importante avere un'interfaccia intuitiva e un workflow facile. Il personale deve potersi fidare della stampante per ottenere risultati uniformi, senza dover modificare o regolare il workflow.

"Per noi è sempre stato importante ottenere stampe robuste e affidabili, dotate di accuratezza dimensionale e proprietà meccaniche ottimali. La Form 3 è estremamente affidabile, non c'è paragone con altri sistemi. Poiché difficilmente stampiamo due volte la stessa parte, per noi è sempre importante che il tempo di manodopera per stampa sia relativamente breve. È proprio per questi motivi che apprezziamo il sistema Formlabs."

Manuel Kapsreiter, designer di attrezzature, Rosenberger

Poiché opera in modo trasversale, il dipartimento attrezzature di Rosenberger non deve solo produrre parti in modo rapido, ma anche supportare altre aree con requisiti diversi. Le aspettative in merito a qualità di stampa, precisione e proprietà dei materiali sono elevate affinché le stampe possano essere utilizzate nella produzione professionale di Rosenberger. Per questo motivo è fondamentale che il team abbia a disposizione una grande varietà di materiali tra cui scegliere. Per Kapsreiter, un'argomentazione chiave a favore delle stampanti 3D di Formlabs è stata "l'ampia gamma di materiali disponibili, con i quali possiamo realizzare molte applicazioni diverse".

Rosenberger basa la sua scelta tra SLA e SLS sul volume di produzione richiesto e sulle proprietà dei materiali delle parti da stampare. Il team utilizza la Form 3+ soprattutto quando sono richieste superfici lisce e un elevato livello di dettaglio. Per i componenti più grandi e i lotti di grandi dimensioni, o quando ha bisogno di proprietà simili a quelle dello stampaggio a iniezione, il team preferisce l'ampio volume di stampa e i materiali termoplastici convenienti della Fuse 1+ 30W. Per la stampa delle attrezzature, Rosenberger utilizza in genere:

- La Tough 2000 Resin, per la sua elevata somiglianza all'ABS, la stabilità e la resistenza alle fratture, ad esempio per prototipi di custodie con alette di chiusura o staffe di attacco.

- La Rigid 4000 Resin, per la sua elevata stabilità e rigidità, ad esempio per punzoni per presse a ginocchiera per l'assemblaggio.

- La Rigid 10K Resin, per la sua elevatissima stabilità, rigidità e resistenza al calore, ad esempio per parti resistenti all'usura come le piastre di scorrimento.

- La Grey Resin, per il suo basso prezzo per i prototipi.

- La Flexible 80A Resin, per la sua duttilità, ad esempio per guarnizioni impermeabili di tappi, alloggiamenti, strumenti e unità di presa robotiche.

- L'ESD Resin, per il suo colore nero intenso, ideale per le dimostrazioni.

- La High Temp Resin, per la sua superiore resistenza al calore, ad esempio per dispositivi di saldatura.

- La Clear Resin, per la sua trasparenza, ad esempio per sfere di lavaggio e coperchi protettivi.

- La Nylon 12 Powder, per il suo basso prezzo e l'ampio volume di stampa della Fuse 1+ 30W, ad esempio per componenti di grandi dimensioni o lotti di parti più piccole.

Oltre alla varietà di materiali, alla qualità di stampa, all'affidabilità e all'utilizzo intuitivo, anche i bassi costi iniziali sono stati decisivi nella scelta di Rosenberger di adottare l'ecosistema Formlabs.

"Le stampanti [Formlabs] sono davvero convenienti e questo è un dato di fatto che la concorrenza deve accettare."

Manuel Kapsreiter, designer di attrezzature, Rosenberger

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Aumento costante delle capacità di stampa 3D di Rosenberger: da Fridolfing al mondo intero

La gestione del laboratorio e il coordinamento dell'elevato numero di richieste del personale hanno reso necessaria la creazione di nuovi workflow.

Grazie a un sistema di ticketing sviluppato internamente, il dipartimento attrezzature di Rosenberger riceve richieste di stampa 3D da ogni dipartimento. Una volta completate la stampa e la post-elaborazione, le parti vengono spedite, a volte anche a sedi aziendali in Asia. È stato così che il successo tangibile del programma di stampa 3D di Kapsreiter ha attirato l’attenzione anche di altre aree dell’azienda.

"La nostra sede di Augusta, in Germania, ha acquistato una stampante nel giro di un anno e una seconda pochi mesi dopo. Noi lo chiamiamo 'il caso di successo di Fridolfing'. Naturalmente, anche altre sedi si sono rese conto dei vantaggi e hanno seguito l'esempio."

Manuel Kapsreiter, designer di attrezzature, Rosenberger

Dopo sei anni di esperienze positive in Rosenberger, Kapsreiter raccomanda a tutte le aziende del settore industriale di riconsiderare eventuali preconcetti nei confronti della produzione additiva, avendo lui stesso affrontato inizialmente un certo scetticismo. Grazie alla versatilità delle sue applicazioni, ai bassi costi di produzione e alle tempistiche rapide, la stampa 3D si dimostra una valida aggiunta negli stabilimenti di produzione industriale.

"La stampa 3D è un semplice strumento supplementare che offre ulteriori possibilità e vantaggi, e come tale rappresenta un'opportunità di sviluppo ideale per la maggior parte delle aziende. Invece di ignorarla, il mio consiglio è di scegliere l'opzione più adatta alle tue esigenze tra quelle che offre. Per la maggior parte delle persone sarà una vera e propria rivelazione quando si renderanno conto di quanto possono stampare e di quanto tempo possono risparmiare", ha affermato Kapsreiter.

Oggi il dipartimento attrezzature di Rosenberger riceve un flusso costante di ordini di stampa. Sempre più personale addetto alla produzione e all'assemblaggio vuole utilizzare la stampa 3D per implementare nuove idee per l'ottimizzazione dei processi. Per Manuel Kapsreiter è quindi chiaro che la stampa 3D di Rosenberger è una storia di successo, che lui è determinato a portare avanti. A questo scopo, intende aumentare le capacità di produzione additiva interne "perché la domanda continua a crescere".