Sono molti gli aspetti da tenere in considerazione nella preparazione di un oggetto per la stampa 3D. Tra questi troviamo il suo orientamento sulla piattaforma di stampa: la superficie è abbastanza ampia da assicurare sufficiente aderenza, ci sono poche sporgenze non supportate, c’è abbastanza spazio tra gli oggetti?

Oltre a tutte queste considerazioni, ce n’è un’altra importante se la parte deve resistere alle sollecitazioni: l’anisotropia.

In questo contesto, per anisotropia si intendono le proprietà fisiche che variano rispetto alla direzione. Ad esempio, un oggetto stampato in 3D può avere diversi allungamenti a rottura o rigidità nelle direzioni X, Y e Z.

Isotropia e anisotropia sono concetti che vengono menzionati spesso nell’ambito della stampa 3D, ma in alcuni casi ci si basa su generalizzazioni erronee.

Spesso, infatti, si pensa solo alle stampanti per la modellazione a deposizione fusa (FDM), che fondono i polimeri che si induriscono in parti finali solide, e si trasferisce intuitivamente l’idea dell’anisotropia ad altre tecnologie di stampa, come ad esempio la stampa 3D stereolitografica (SLA) basata su resine.

Validare l’isotropia nella stampa 3D SLA

Non hai tempo per leggere ora? Scarica il PDF dell’articolo.

Scarica PDFPerché le stampe FDM sono anisotropiche

Le stampanti 3D costruiscono le parti strato su strato, ma usano diversi metodi per farlo. Ciò ha un impatto significativo sulla costituzione molecolare delle parti prodotte con i diversi tipi di tecnologia.

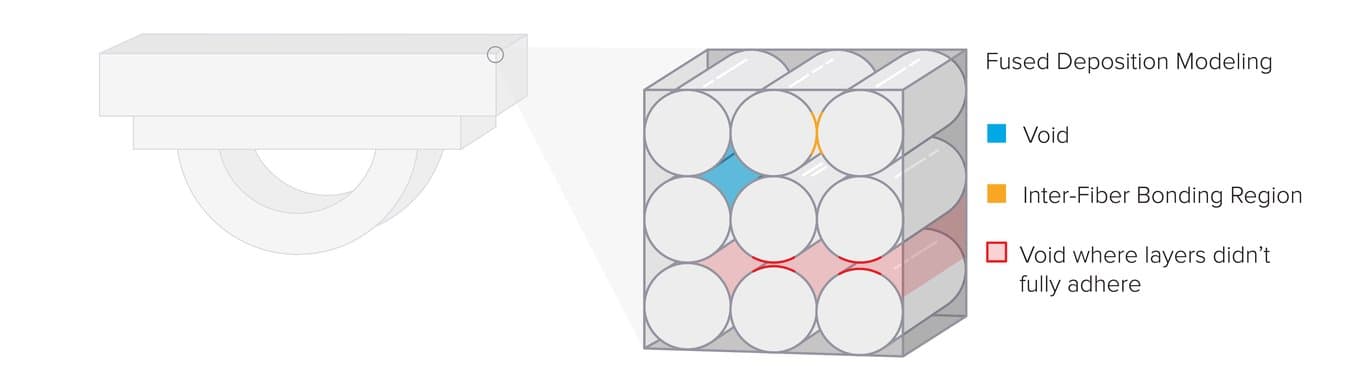

Ad esempio, le stampanti FDM fondono strati di plastica su strati di plastica. Ciò crea un’adesione meccanica (non chimica). Come dimostrato in questo esperimento, le superfici degli strati FDM non aderiscono completamente l’una sull’altra. Anche quando lo strato precedente viene sciolto parzialmente, quelli che lo circondano aderiscono solo parzialmente agli strati vicini.

Di conseguenza, gli oggetti stampati con modellazione a deposizione fusa hanno proprietà meccaniche diverse a seconda di come vengono raggiunti dalle sollecitazioni meccaniche, e sono meno densi rispetto ad altri oggetti simili prodotti con metodi alternativi come lo stampaggio a iniezione. Questa è una delle ragioni per cui è difficile produrre oggetti a tenuta stagna tramite la modellazione a deposizione fusa: le stampe FDM contengono un gran numero di vuoti e fori microscopici.

Le stampanti 3D FDM creano strati depositando strisce di PLA o ABS. Ciò significa che gli strati non sono legati insieme in maniera solida come le strisce (estrusione dei filamenti): si formano dei vuoti tra le strisce, ed è possibile che gli strati non aderiscano completamente gli uni sugli altri.

Se si osserva questa composizione a livello molecolare, esiste una distinzione chiara tra le forze all’interno di ogni strato e le forze che tengono insieme gli strati: ogni striscia di PLA o ABS depositata è composta da catene di polimeri estremamente intricate, che le tengono insieme e le rendono molto resistenti, dure e rigide.

A mano a mano che altre strisce vengono depositate accanto o sopra le altre è molto difficile, se non impossibile, ottenere lo stesso livello di unione tra i polimeri, perciò si creano delle giunture nelle spazi tra le fibre molto meno resistenti e rigide.

Ciò significa che, a seconda del modello di deposizione delle strisce, la parte sarà più resistente in direzione delle strisce depositate e meno resistente in corrispondenza degli assi che sono composti principalmente da queste zone di legame tra le fibre, cioè i due assi spaziali ortogonali all’asse della striscia.

Le stampe FDM sono quindi anisotropiche: quando devono sostenere un peso, possono rompersi se non sono orientate correttamente o modellate tenendo conto dell’anisotropia.

Ricapitolando: le parti FDM non hanno la stessa resistenza in tutte le direzioni e non possono essere isotropiche, per cui è necessario fare attenzione all’orientamento quando si progettano parti che devono sostenere un peso.

Perché le stampe SLA sono isotropiche: teoria

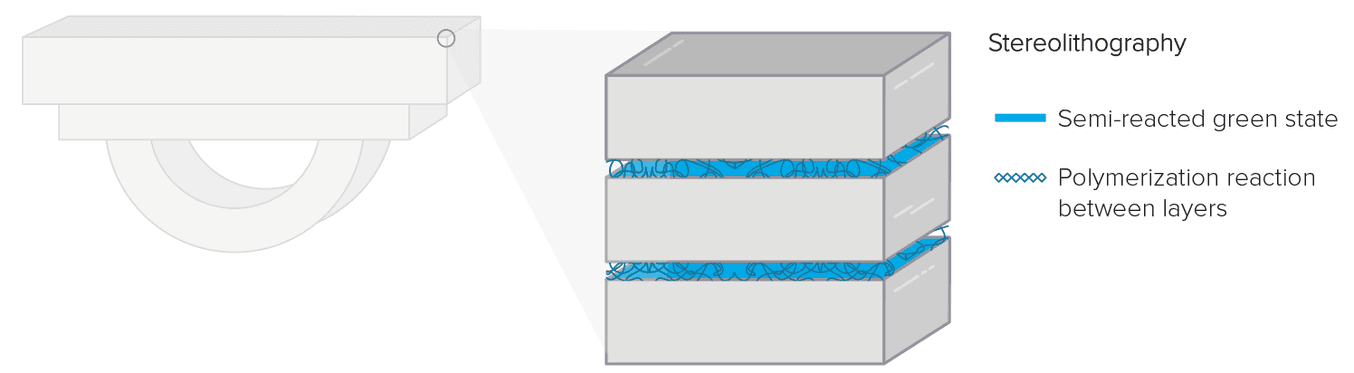

Nella stampa 3D SLA basata su resina, non c’è differenza tra i legami chimici che compongono ogni strato e le forze che tengono insieme gli strati.

Durante la formazione di ogni strato, i monomeri delle resine reagiscono formando legami covalenti ad elevata robustezza trasversale. La reazione di polimerizzazione, però, non viene subito completata: il processo di stampa viene modulato in modo che ogni strato rimanga in uno stato di semi-reazione, chiamato “stato grezzo”.

C'è una grande differenza tra questo stato grezzo e quello completamente indurito: sulla superficie sono ancora presenti gruppi che possono essere polimerizzati, con cui gli strati successivi possono creare un legame covalente.

Nelle stampe stereolitografiche non c’è differenza tra l’asse Z e il piano XY in quanto a legami chimici: ogni parte continua stampata su un apparecchio SLA è un’unica rete di polimeri.

A mano a mano che lo strato successivo viene polimerizzato, la reazione di polimerizzazione includerà anche i gruppi sullo strato precedente, formando legami covalenti non solo lateralmente, ma anche con lo strato precedente. Questo legame incrociato è tipico dei processi di stampa SLA.

Ciò significa che, a livello molecolare, praticamente non c’è differenza tra l’asse Z e il piano XY in quanto a legami chimici: ogni parte continua stampata su un apparecchio SLA è un’unica molecola. Poiché le strisce SLA sono completamente unite tra loro, non presentano i vuoti e i minuscoli spazi tipici delle stampe FDM, quindi sono impermeabili e completamente dense.

Perciò, le parti SLA preparate con questo metodo sono effettivamente isotropiche.

La teoria va bene, ma i dati sono meglio

Che cosa significa tutto questo in pratica? Davvero non è necessario tenere conto dell’orientamento in una parte stampata in stereolitografia se deve sopportare tensioni? Abbiamo deciso di testare questa teoria usando una Form 2, la Clear Resin e il nostro misuratore di trazione in-house.

Abbiamo usato un misuratore di trazione per verificare le differenze tra la resistenza massima e il modulo di Young in stampe FDM ed SLA.

Per raccogliere l’intero spettro di angoli, abbiamo stampato cinque barre di trazione di tipo IV ASTM a intervalli di 15 gradi da 0 (relativamente al piano XY) a 90 gradi (perpendicolare verso l’alto e verso il basso). Ogni gruppo di barre è stato lavato con alcool isopropilico, sottoposto a polimerizzazione post-stampa e poi fissato nel misuratore di trazione.

Il misuratore di trazione stira le barre a velocità costante fino a quando si rompono, registrando quanta forza rilasciano le barre in risposta. In base a questi dati è possibile determinare diverse di proprietà dei materiali, tra cui le più importanti sono la misurazione della resistenza massima e il modulo di Young.

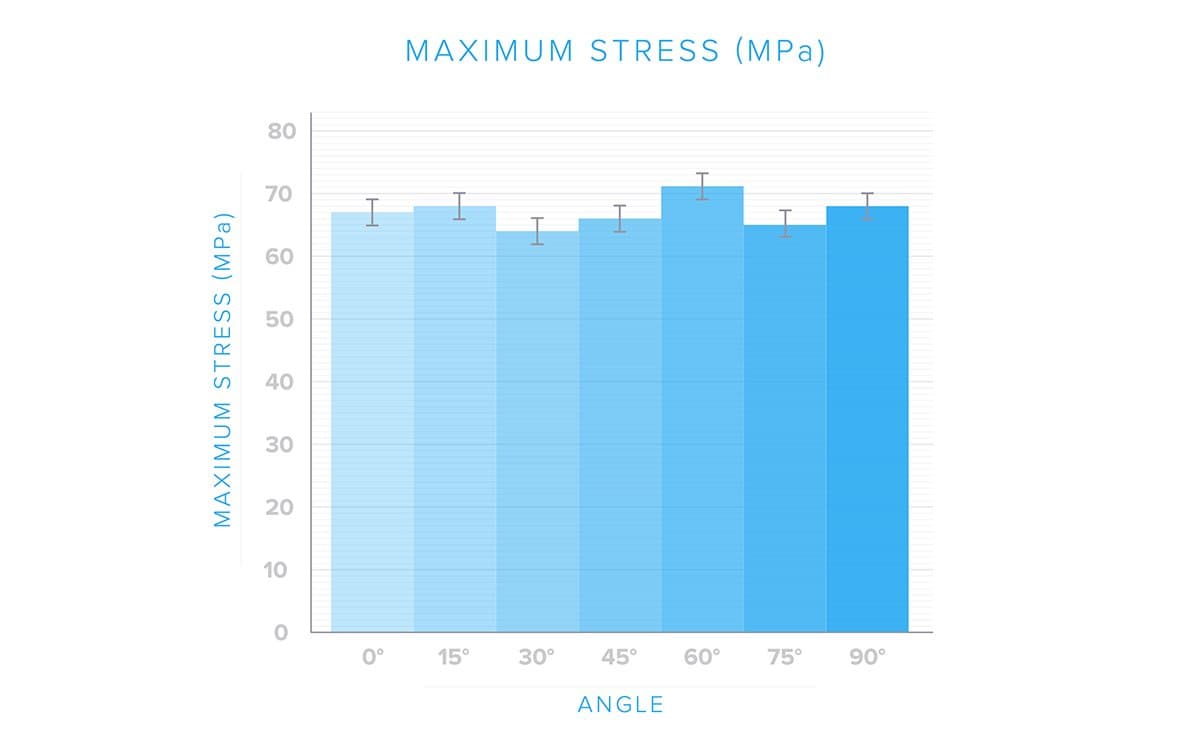

Sforzo massimo

Lo sforzo massimo è la forza di stiramento massimo che la barra può sostenere prima di rompersi: questo è quello che si intende normalmente per “resistenza” di un materiale.

È facile capire perché lo sforzo massimo può essere usato per misurare l’anisotropia: una parte che presenta legami deboli tra gli strati mostrerà una resistenza molto più ridotta quando le forze di trazione vengono applicate perpendicolarmente al piano XY.

Questo è esattamente quello che è successo durante un esperimento precedente con stampe FDM, dove il carico di rottura dell’asse Z di una parte era circa il 55% di quello dell’asse X.

Lo sforzo massimo delle parti rimane costante da tutti gli angoli. Ciò significa che la parte è isotropica rispetto al carico di rottura.

Se le stampe SLA fossero state anisotropiche ci saremmo aspettati una diminuzione dello sforzo massimo a mano a mano che l’angolo di stampa si avvicina ai 90 gradi.

Per validare questi risultati abbiamo registrato anche i moduli di Young per tutti gli angoli di stampa.

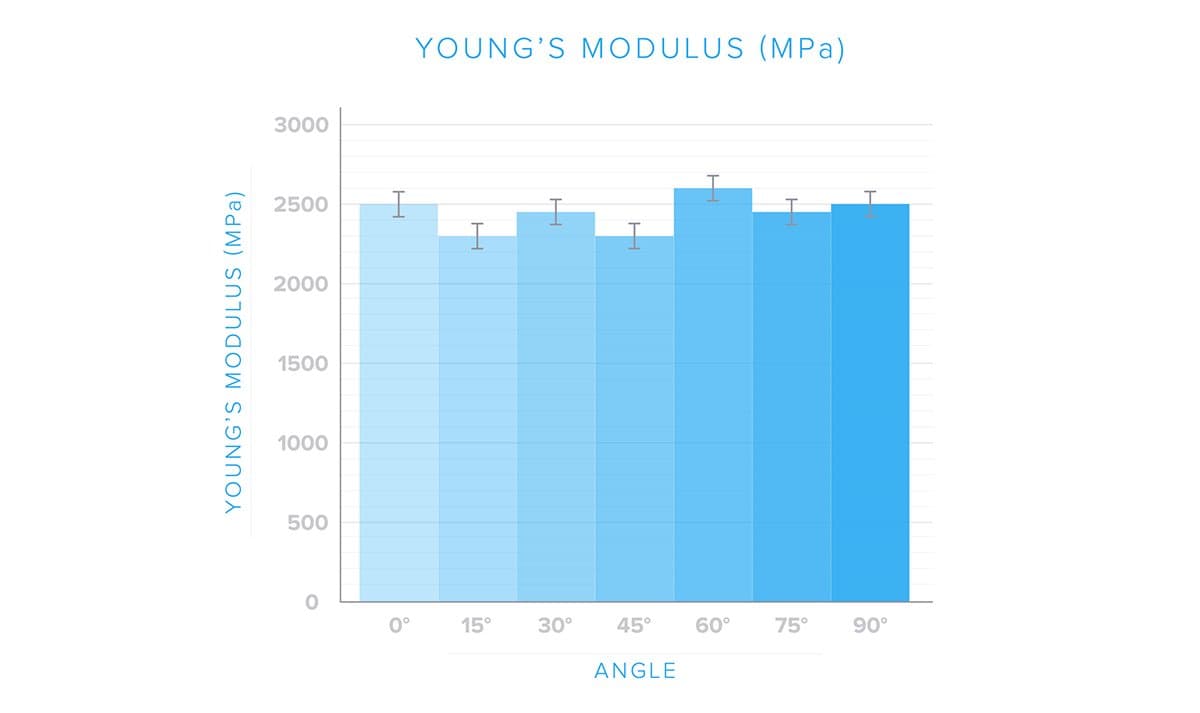

Moduli di Young

Il modulo di Young è un’unità di misura della rigidità e indica il livello di flessibilità di un oggetto. È importante soprattutto per gli ingegneri che devono prendere decisioni in base alle sollecitazioni e alle tensioni in una certa applicazione.

Come anche nel carico di rottura, è normale che i legami più deboli tra gli strati provochino una diminuzione del modulo di Young, il che lo rende un dato fondamentale per la misurazione dell’isotropia delle parti stampate in stereolitografia.

Come la resistenza massima, anche il modulo di Young rimane piuttosto costante rispetto all’angolo di stampa. Quindi, anche il modulo di Young è isotropico rispetto all’angolo di stampa.

Come previsto, i dati del modulo di Young si posizionano all’incirca su una linea orizzontale, indicando ancora una volta che l’orientamento di stampa non influenza le proprietà dei materiali nelle parti stampate in stereolitografia e confermando perciò l’ipotesi che le parti SLA sono isotropiche.

Verdetto finale: le parti stampate in stereolitografia sono isotropiche

Le prove portano a una conclusione: le stampanti 3D SLA producono parti che hanno la stessa resistenza e durezza sia sull’asse Z, sia sugli assi X e Y, indipendentemente da come si suddividono in strati (e si stampano). Ciò rende la stereolitografia uno strumento ideale soprattutto per le applicazioni di prototipazione ingegneristica dove le proprietà dei materiali rivestono una grande importanza.

Visita la nostra pagina dei materiali per scoprire di più sulle resine Formlabs e richiedi un campione gratuito per toccare con mano la qualità della stereolitografia.