Spesso si fa confusione tra sovrastampaggio e stampaggio con inserti. Ed è comprensibile, perché sono entrambi tipi di stampaggio a iniezione usati per creare parti strutturalmente simili. Ma con uno sguardo più attento scoprirai che lo stampaggio con inserti e il sovrastampaggio sono metodi ben distinti, ciascuno con i suoi vantaggi unici.

Dai componenti elettronici integrati alla capacità di rendere gli strumenti quotidiani più semplici da controllare, il sovrastampaggio e lo stampaggio con inserti offrono innumerevoli benefici, ma riuscirai a sfruttarli appieno solo se comprenderai che cosa rende unici questi metodi di produzione.

Continua a leggere per scoprire:

-

Le nozioni di base del sovrastampaggio e dello stampaggio con inserti

-

Come scegliere il metodo di produzione più adatto a seconda delle esigenze

-

Per quali scopi sono comunemente utilizzati il sovrastampaggio e lo stampaggio con inserti

-

Come utilizzare questi processi nella prototipazione

-

Come creare prototipi con lo stampaggio a inserti con stampi realizzati in 3D

Prenota una consulenza gratuita

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Stampaggio in silicone per il design di prodotto

Leggi questa guida sulla realizzazione di stampi in silicone a singolo o doppio componente.

Che cos'è il sovrastampaggio?

Il sovrastampaggio è un processo di stampaggio a iniezione articolato in più passaggi, in cui due o più componenti sono stampati uno sopra l'altro. Per questo è detto anche stampaggio in due fasi.

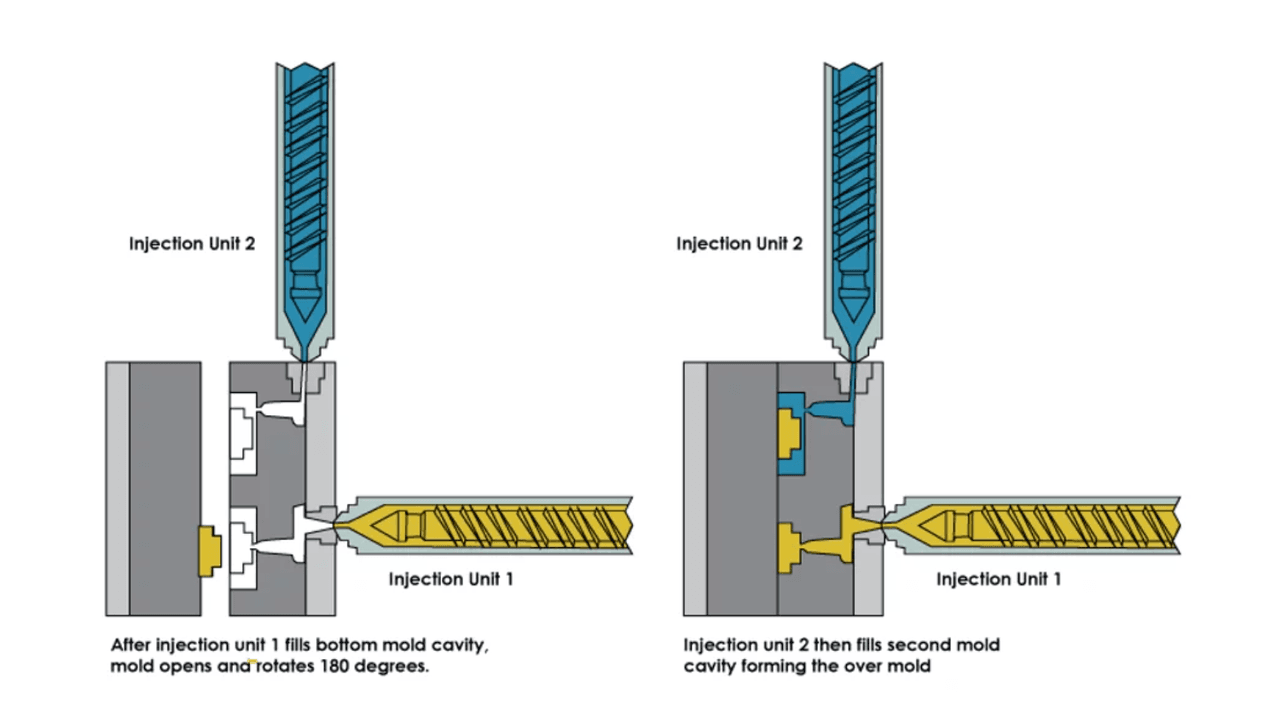

Il processo di sovrastampaggio in due passaggi (fonte dell'immagine)

Innanzitutto, viene stampato a iniezione e lasciato polimerizzare un componente base (detto anche substrato). Spesso i substrati sovrastampati sono in plastica. Poi un secondo strato viene stampato a iniezione direttamente sopra il primo per creare un unico pezzo solido. Il sovrastampaggio è comunemente utilizzato per produrre parti in plastica con impugnature in gomma. Il processo di sovrastampaggio in due fasi per uno spazzolino da denti, ad esempio, consiste nel formare uno strato di base per l'impugnatura in plastica e uno strato superiore di gomma (per rendere lo spazzolino meno scivoloso tra le dita).

Materiali comunemente usati nel sovrastampaggio

Il sovrastampaggio può essere utilizzato con un'ampia gamma di materiali, tra cui:

-

Acrilonitrile butadiene stirene (ABS)

-

Polietilene ad alta densità (HDPE)

-

Polietere etere chetone (PEEK)

-

Nylon (poliammide)

-

Policarbonato (PC)

-

Polietilene (PE)

-

Polieterimmide (PEI)

-

Polibutilene tereftalato (PBT)

-

Acrilico (PMMA)

-

Poliossimetilene (POM)

-

Polipropilene (PP)

-

Silicone (SI)

-

Elastomeri termoplastici (TPE)

-

Poliuretano termoplastico (TPU)

-

Gomma termoplastica (TPR)

I vantaggi e i limiti del sovrastampaggio

Il sovrastampaggio offre molti vantaggi. Si possono realizzare prodotti in diversi materiali e/o colori in modo relativamente semplice. Inoltre, il sovrastampaggio richiede meno ore di lavoro (e di conseguenza costa meno) rispetto ad altri metodi di produzione in cui una parte deve essere trasferita in uno stampo o in una macchina completamente diversi. Il sovrastampaggio riduce la necessità di assemblaggio del prodotto, perché le parti sono realizzate una sopra l'altra, con il risultato di un design complessivamente più robusto e duraturo.

Il sovrastampaggio è spesso considerato il miglior metodo di produzione per grandi volumi e/o prodotti con design colorati e multi-strato, ma ci sono alcuni limiti di cui è bene essere consapevoli. Come lo stampaggio a iniezione, il sovrastampaggio ha costi iniziali molto alti. Produrre e modificare l'attrezzatura dal metallo richiede tempo e denaro, e le macchine per lo stampaggio a iniezione in due fasi sono difficili da impostare. Ciò significa che per ottimizzare i costi è necessario produrre un elevato numero di parti.

Consiglio: stampare in 3D parti o stampi per il sovrastampaggio può aiutarti a risparmiare molto tempo e denaro nella fase di prototipazione.

Che cos'è lo stampaggio con inserti?

Lo stampaggio con inserti è un'altra forma di stampaggio a iniezione in cui a partire da un substrato si forma una parte secondaria. A differenza del sovrastampaggio, lo stampaggio con inserti si svolge con un substrato preesistente (componente base o interno). Una parte prefabbricata (spesso prodotta in una struttura completamente diversa o fornita da un'altra azienda) viene inserita in uno stampo, e intorno a essa si forma uno strato secondario.

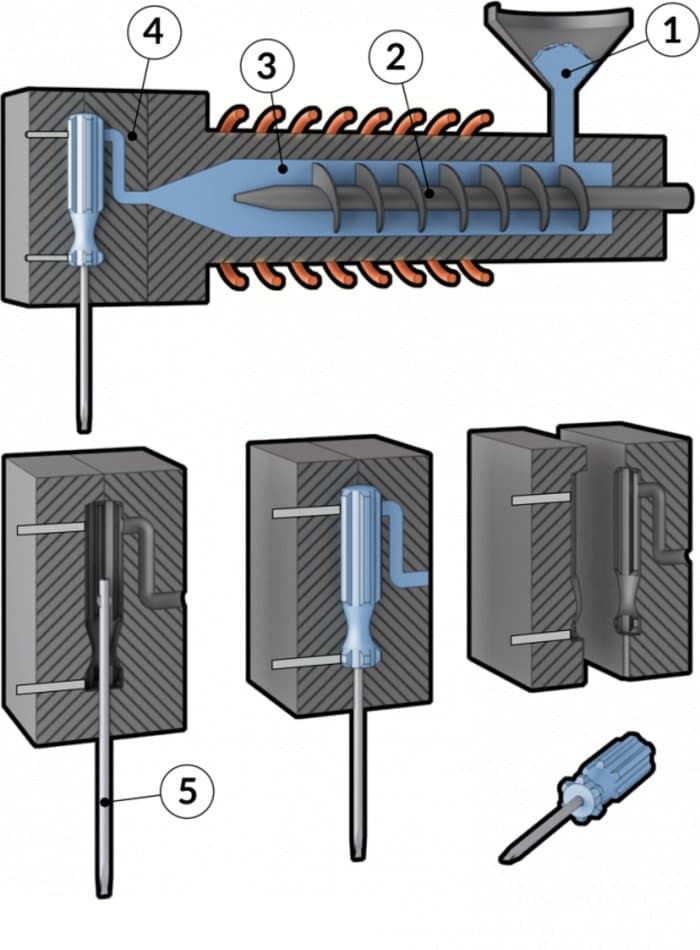

Un diagramma del processo di stampaggio con inserti di un cacciavite. (fonte immagine)

Lo stampaggio con inserti viene spesso usato per aggiungere uno strato di plastica sopra uno di metallo; ad esempio, per aggiungere un'impugnatura di plastica a un cacciavite di metallo. Puoi anche usare lo stampaggio con inserti per produrre tubi isolati, cablaggi e prodotti simili, o per integrare componenti elettronici nella plastica.

Stampaggio a iniezione rapido su scala ridotta con stampi realizzati in 3D

Scarica il nostro whitepaper per ottenere linee guida su come utilizzare stampi realizzati in 3D per i processi di stampaggio a iniezione, in modo tale da poter ridurre costi e tempi di consegna. Inoltre, potrai esaminare i casi di studio reali di Braskem, Holimaker e Novus Applications.

Materiali comunemente usati nello stampaggio con inserti

Per formare lo strato esterno o superiore dello stampaggio con inserti puoi usare le stesse (termo)plastiche elencate nella sezione precedente per il sovrastampaggio.

I vantaggi e i limiti dello stampaggio con inserti

Lo stampaggio con inserti viene utilizzato per realizzare parti robuste che non richiedono assemblaggio, un po' come nel caso del sovrastampaggio, ma lo stampaggio con inserti ti consente di farlo utilizzando una più ampia varietà di materiali. Ad esempio, puoi prendere chip o cavi del computer e proteggerli con una custodia in plastica. Forse il vantaggio più sorprendente dello stampaggio con inserti è il fatto di poter essere utilizzato per creare alloggiamenti in plastica (che possono essere sterilizzati) per dispositivi medici e impianti che possono salvare vite.

Ma lo stampaggio con inserti non ha gli stessi limiti del sovrastampaggio. La prototipazione può essere una sfida se non usi una stampante 3D per i test di collaudo. Inoltre, l'attrezzatura deve essere realizzata con una forma molto precisa, perché il substrato necessita spesso di essere sospeso all'interno dello stampo al fine di creare il prodotto finale.

Come scegliere tra sovrastampaggio o stampaggio con inserti per il proprio progetto

Usa questo schema come guida per determinare quale processo di fabbricazione si adatta meglio al tuo progetto:

Scegli il sovrastampaggio quando:

-

Il tuo pezzo finale può essere realizzato in termoplastiche e/o in gomma.

-

Il tuo design finale è composto da più strati, materiali (tra quelli elencati sopra) e/o colori.

-

Produrrai sia il substrato che lo strato secondario.

-

Il tuo pezzo finito non dovrà essere staccato o smontato.

Scegli lo stampaggio con inserti quando:

-

Usi un substrato prefabbricato.

-

Il tuo substrato è composto da metallo, cavi o parti computerizzate.

-

Vuoi che la parte finita sia un unico pezzo solido.

I pionieri si adattano di continuo a nuovi metodi di produzione, quindi queste sono eccezioni alla regola, ma le liste qui sopra possono costituire un ottimo punto di partenza per scegliere quale processo utilizzare. Tieni presente che questi due metodi di produzione possono anche essere utilizzati insieme.

Il team di Google ATAP ha realizzato un dispositivo indossabile con una combinazione di stampaggio con inserti. Il dispositivo al principio è un circuito stampato popolato di componenti. Viene quindi incapsulato in un sistema di stampaggio a bassa pressione, che lo trasforma in un blocco di plastica. Questo circuito stampato e un cavo flessibile formano il sottoinsieme elettronico, che viene poi sovrastampato in un ibrido di uretano termoplastico (TPU) e gomma di silicone. Il circuito viene quindi sottoposto alla fase di sovrastampaggio finale.

Applicazioni del sovrastampaggio e dello stampaggio con inserti:

I produttori utilizzano il sovrastampaggio e lo stampaggio con inserti per realizzare articoli per un'ampia gamma di settori. Ecco alcuni esempi di come i prodotti vengono comunemente fabbricati con uno di questi processi o con una combinazione dei due metodi:

Beni di consumo

Guardati intorno: probabilmente nella tua casa vedrai qualche oggetto di plastica in un unico pezzo solido realizzato in più colori. Quasi sicuramente molti di questi prodotti sono stati realizzati con il sovrastampaggio. Questo diffuso processo di fabbricazione viene impiegato per creare molti oggetti: dai birilli ai pezzi dei giocattoli fino ai cesti e ai contenitori di plastica.

Spazzolini da denti, custodie di telefoni cellulari e penne USB sono spesso prodotti usando il sovrastampaggio e/o lo stampaggio con inserti. Il sovrastampaggio viene utilizzato per realizzare molti elementi d'arredo in plastica bicolore, per esempio sgabelli o sedie per esterni. Anche le custodie in plastica per unità GPS e dispositivi di navigazione vengono spesso prodotte tramite sovrastampaggio o stampaggio con inserti.

Settore automobilistico

Sensori elettrici, dispositivi di sicurezza, sistemi di fissaggio e altre parti delle automobili composte da plastica e metallo o materiali in gomma sono spesso prodotte tramite stampaggio con inserti. Il sovrastampaggio viene utilizzato per creare componenti solidi interni bicolori come pannelli del quadro strumenti e delle portiere, maniglie, manopole e comandi vari. Anche alcuni motori e batterie vengono sottoposti a un procedimento di stampaggio con inserti.

Settore medico

Il settore medico si basa molto su parti realizzate tramite stampaggio con inserti o sovrastampaggio, perché le plastiche sono più semplici da sterilizzare rispetto ai componenti elettrici o informatici. Defibrillatori, cavi per uso medico e cablaggi elettrici sono spesso inseriti in alloggiamenti di plastica tramite stampaggio con inserti, sia per proteggere componenti interni fragili che per rendere il dispositivo finale più semplice da pulire per l'utilizzo.

I dispositivi medici, come i pacemaker, progettati per essere inseriti all'interno del corpo sono comunemente prodotti tramite stampaggio con inserti. Le strutture di produzione usano spesso lo stampaggio con inserti anche per produrre attrezzatura video per imaging interno; ad esempio, quella utilizzata per effettuare endoscopie e colonscopie.

Settore elettrico

I cavi elettrici sono resi più sicuri e in alcuni casi impermeabili con un rivestimento di gomma prodotto tramite stampaggio con inserti. I produttori spesso rivestono i componenti elettrici di gomma per rendere prodotti come telefoni cellulari e caricatori per i computer più sicuri per i consumatori. A volte un alloggiamento di gomma contiene diversi cavi, mentre altre volte i cavi sono separati e differenziati con colori contrastanti, come il blu e il rosso.

Settore cosmetico

Il sovrastampaggio e lo stampaggio con inserti sono usati regolarmente per rendere gli imballaggi dei cosmetici più attraenti. Queste tecniche permettono ai designer di creare imballaggi personalizzati con consistenze superficiali uniche e più colori. Prodotti come fondotinta, pennelli per il trucco e boccette di profumo possono essere tutti realizzati con il sovrastampaggio e/o lo stampaggio con inserti.

Boccetta di profumo creata tramite sovrastampaggio per Kenzo. (fonte immagine)

Prototipazione tramite sovrastampaggio, stampaggio con inserti e stampa 3D

La prototipazione è una parte fondamentale del processo di sviluppo del prodotto. I designer di prodotto e gli ingegneri necessitano di testare i nuovi concept e collaudare elementi di design mai usati prima. Ma in breve tempo la prototipazione può diventare molto costosa. E se ci si affida a fonti esterne per produrre componenti, può anche richiedere molto tempo.

Alcuni dei massimi innovatori mondiali stanno superando le sfide della prototipazione combinando processi di fabbricazione come il sovrastampaggio o lo stampaggio con inserti con la stampa 3D.

I designer del laboratorio di Google Advanced Technology and Projects (ATAP) sono stati in grado di ridurre i costi di oltre 100 000 $ e portare il ciclo di test da tre settimane a soli tre giorni tramite una combinazione di stampa 3D e stampaggio con inserti. Il team di Google ATAP ha scoperto che stampando in 3D le parti da testare era possibile risparmiare tempo e denaro rispetto all'uso di costose parti elettroniche che dovevano essere spedite da un fornitore: questo è solo uno dei molti modi in cui le imprese usano la stampa 3D insieme ad altri metodi di produzione.

Il team di Google ATAP ha utilizzato parti sostitutive stampate in 3D o parti surrogate al posto di sottoinsiemi elettronici sovrastampati per la messa a punto iniziale in fabbrica.

Dame Products è una start-up del settore salute e benessere con sede a Brooklyn. Il team dell'azienda utilizza la tecnica dello stampaggio con inserti in silicone per incapsulare componenti elettronici nei prototipi beta destinati alle clienti. La linea di Dame Products integra complesse geometrie ergonomiche, completamente incapsulate in uno strato di silicone colorato e sicuro per il contatto con la pelle.

In un solo giorno gli ingegneri possono realizzare prototipi di decine di dispositivi sovrastampati, usando a rotazione tre o quattro stampi realizzati tramite stereolitografia. Durante la polimerizzazione della gomma siliconica di un prototipo, un altro può essere estratto dallo stampo, mentre un terzo stampo è pronto per essere riempito; in parallelo si procede alla finitura e alla pulitura dei prototipi estratti. Quando i prototipi vengono restituiti all'azienda, il dispositivo beta viene lavato con la candeggina, il sottile strato in silicone viene rimosso e i componenti elettronici interni vengono riutilizzati in un nuovo prototipo beta.

Parti stampate a iniezione in meno di 24 ore? Introduzione allo stampaggio a iniezione per volumi ridotti

In questo webinar illustreremo come utilizzare la stampa 3D stereolitografica nel processo di stampaggio a iniezione, al fine di abbattere i costi, ridurre i tempi di produzione e portare sul mercato prodotti migliori.

Guida passo dopo passo allo stampaggio con inserti con stampi realizzati in 3D

Puoi usare la seguente guida di istruzioni per incapsulare un componente elettronico nel silicone. Per questo esempio useremo una combinazione di stampa 3D e stampaggio con inserti.

Materiali e attrezzatura necessari:

-

Spatola e tronchesine di Formlabs

-

Silicone liquido RTV per uso medico in due componenti: si consiglia una durezza 20-40 Shore A.

-

Siringhe

-

Cartuccia di resina epossidica

-

Pistola per resina epossidica

-

Ugello miscelatore

-

Bastoncini per mescolare

-

Morsetti a C

-

Componenti elettronici (a tua scelta) da incapsulare

Materiali e attrezzatura facoltativi:

-

Colorante per il silicone

-

Petrolato

-

Fonte di vibrazione

-

Nastro adesivo

Guida alla creazione rapida di attrezzature

In questo whitepaper scoprirai di più su come combinare la creazione rapida di attrezzature con processi di fabbricazione tradizionali come lo stampaggio a iniezione, la termoformatura o la colata.

Metodo passo dopo passo:

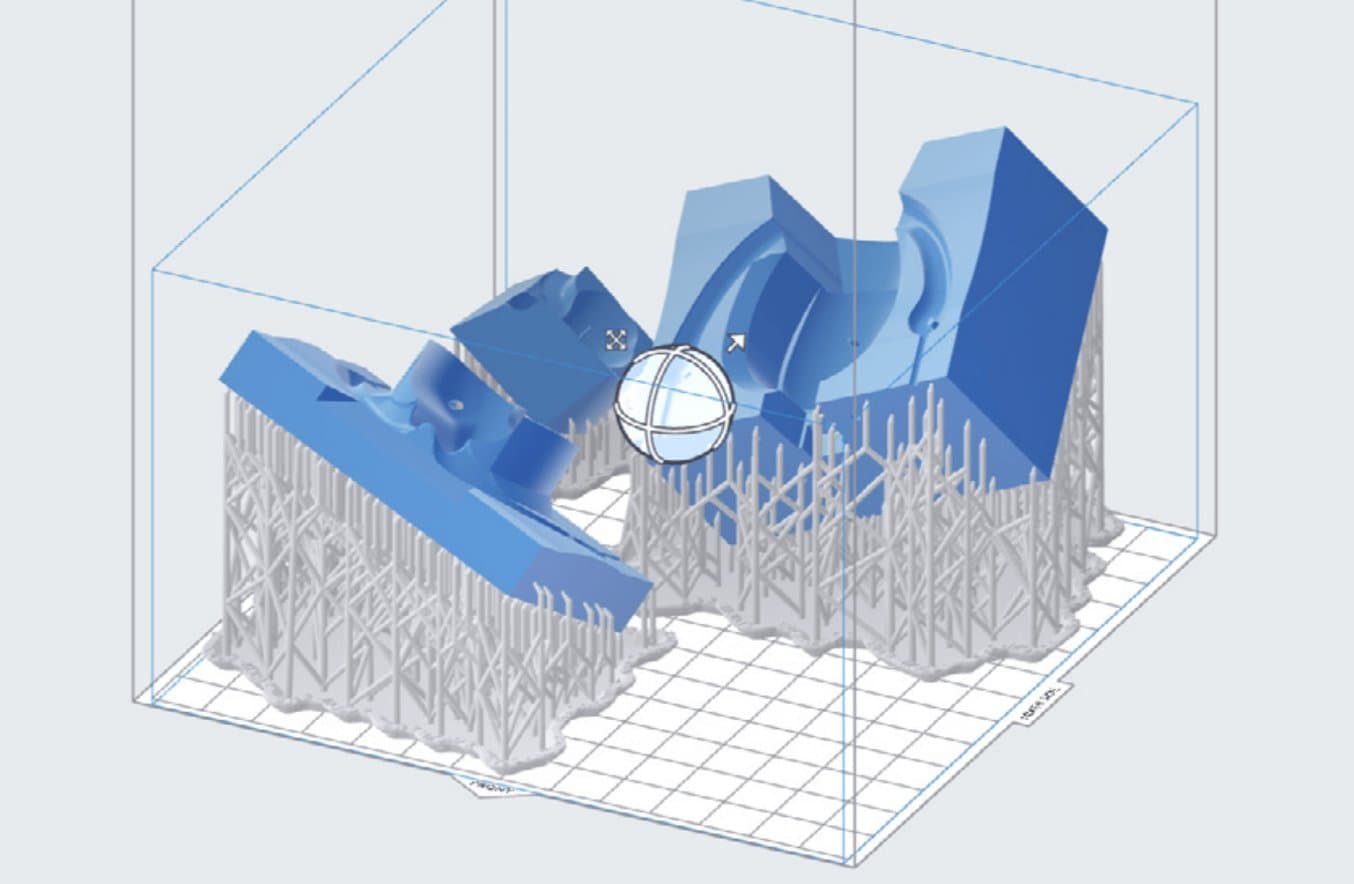

1. Realizza uno stampo per più parti con la Clear Resin di Formlabs: si consiglia di stampare con uno spessore dello strato di 50 μm. Orienta le parti in modo che le superfici interne fondamentali non presentino segni lasciati dai supporti.

2. Lava e polimerizza lo stampo e rimuovi i supporti: lava abbondantemente con alcool isopropilico finché le parti non perdono qualsiasi residuo appiccicoso. Consigliamo di polimerizzare a 60 ˚C per 15 minuti, nel caso della Clear Resin. È utile lucidare l'esterno dello stampo per ottenere una finitura completamente trasparente.

3. Prepara il silicone almeno un'ora prima dello stampaggio con inserti: riempi ciascuna parte del sistema di cartucce epossidiche con un componente (A o B), usando siringhe diverse per trasferire i liquidi. Mettile in posizione verticale in modo da permettere al silicone di degassare gradualmente per una durata variabile da un'ora a un giorno. Un passaggio facoltativo è quello di aggiungere del colorante al componente A o B della cartuccia e miscelare bene.

4. Applica l'agente distaccante (facoltativo): applica uno strato molto sottile di petrolato alle superfici interne dello stampo con un piccolo pennello. Questa tecnica di stampaggio in silicone funziona anche senza agente distaccante.

5. Orienta i componenti elettronici interni: i perni di allineamento sullo stampo aiutano a posizionare correttamente i componenti elettronici.

6. Chiudi lo stampo e comprimilo a mano: controlla la posizione e l'allineamento dei componenti elettronici dall'esterno dello stampo. Se i componenti elettronici non sembrano allineati, ripeti i passaggi cinque e sei.

7. Fissa lo stampo: comincia a fissare nella "direzione di trazione" o perpendicolarmente alla linea di separazione principale dello stampo. Si consiglia di controllare di nuovo l'allineamento, perché durante il fissaggio i componenti elettronici interni potrebbero essersi spostati. Sigillare i margini con il nastro adesivo telato prima del fissaggio aiuta a ridurre schizzi e fuoriuscite di materiale che potrebbero verificarsi durante la realizzazione dello stampo RTV.

8. Assembla la pistola per la resina epossidica: inserisci le cartucce nella pistola e gira l'ugello miscelatore. In questa fase è utile far uscire un po' di liquido dall'ugello per accertarsi di stare usando la miscela corretta.

9. Inietta il silicone nello stampo: inserisci la punta dell'ugello miscelatore nell'apertura dello stampo e premi delicatamente il grilletto. Guarda il silicone riempire lo stampo e continua a pompare finché lo stampo non è pieno e il silicone esce da tutti gli sfiati. Se, una volta finito, il silicone continua a scorrere nello stampo, è perché le bolle d'aria si stanno depositando o il materiale sta fuoriuscendo dalle linee di separazione. Potresti dover riempire ancora un po' lo stampo diverse volte. Dopo il riempimento, appoggiare uno strumento vibrante (come una levigatrice portatile) alla superficie dello stampo può aiutare a eliminare le bolle d'aria.

10. Aspetta che il silicone si polimerizzi: controlla il tempo di polimerizzazione indicato sulle istruzioni del silicone. Questo è il momento migliore per rifilare.

11. Rimuovi il prototipo: innanzitutto rimuovi tutto il silicone in eccesso dallo stampo. Poi stacca lo stampo con la spatola Formlabs o con un cacciavite a testa piatta. Fai attenzione ai piccoli fili di silicone che si formano negli sfiati dello stampo. Prenditi il tempo di rifilarli separatamente in modo che non si attacchino allo stampo, poi rimuovi il silicone dai componenti elettronici. Può essere utile rifilare parte del materiale fuoriuscito prima di rimuovere completamente l'oggetto dallo stampo.

12. Rifila, rifinisci e pulisci il prototipo: ci sarà sempre del materiale in eccesso da rifilare con le tronchesine di Formlabs o con una lama affilata. Se piccole bolle d'aria creano dei vuoti sulla superficie, puoi applicare un po' di silicone liquido e lasciarlo polimerizzare. I prototipi dovrebbero essere puliti seguendo le linee guida specifiche del settore prima di essere maneggiati dai tester beta.

Lo stampo può essere riutilizzato più volte, ma potresti avere bisogno di pulire gli sfiati con un oggetto lungo e sottile come una graffetta o la punta di un trapano.

Buone pratiche

Selezione della resina: la Clear Resin permette di osservare il riempimento dello stampo e l'allineamento dei componenti elettronici interni. Consigliamo di stampare con uno spessore dello strato di 50 μm per ottenere un buon equilibrio tra la superficie liscia e i tempi di stampa brevi. Orienta le parti sulla piattaforma di stampa in modo che le superfici interne dello stampo non presentino segni lasciati dai supporti.

Preparazione dello stampo: la resina residua può interferire con il processo chimico di fusione del silicone. Lavare accuratamente lo stampo con alcool isopropilico assicura che la prima fusione vada a buon fine. Il processo descritto funziona senza agente distaccante, ma una piccola quantità di petrolato può agevolare la rimozione dallo stampo. Attenzione: se l'agente distaccante è troppo denso, può interferire con il processo chimico legato alla fusione o alterare la finitura superficiale della parte.

Preparazione del silicone: in questa applicazione il silicone viene iniettato nello stampo usando una pistola per resina epossidica; la miscela dei componenti A e B avviene all'interno dell'ugello miscelatore. Il modo più efficace di riempire le cartucce vuote di resina epossidica è quello di disporle in posizione verticale e usare delle siringhe per trasferire il silicone A e B da contenitori più grandi alle cartucce di resina epossidica. Per degassare il silicone, trasferiscilo nelle cartucce e lascialo riposare per un giorno, anziché degassarlo attivamente in una camera sottovuoto. Se in quel momento aggiungi anche del colorante per il silicone al componente A o B, puoi ottenere una gomma siliconica di un colore acceso.

Perni di allineamento: le piccole protuberanze indicate nello schema dello stampo sono perni di allineamento usati per orientare e fissare la parte e per regolare lo spessore della scocca in silicone. Comincia a fissare nella "direzione di trazione" o perpendicolarmente alla linea di separazione principale dello stampo. Più l'angolo del perno si inclina rispetto a questa posizione, più è probabile che si spezzi rendendo difficile l'apertura dello stampo. Quando stabilisci lo spessore dello strato di silicone, scegli un valore minimo di 1,5 mm. Progettare uno spessore minimo di 2 mm tende a produrre risultati più affidabili, ma lo spessore di 1 mm può funzionare in aree di rivestimento più piccole. Tieni presente che i perni di allineamento di solito hanno piccoli fori sulla superficie. Se necessario, è possibile chiuderli con una piccola quantità di silicone liquido che deve essere lasciato polimerizzare.

Sfiati: quando uno spazio chiuso si riempie di silicone, l'aria si sposta, così i canali di sfiato vengono incorporati negli stampi come piccole aperture. È naturale posizionare uno sfiato nel punto dello stampo che viene riempito per ultimo. Tuttavia, durante la progettazione dello stampo, può essere utile individuare le aree in cui è probabile che l'aria rimanga intrappolata e collegare gli sfiati proprio a questi punti. Anche quando si esercita pressione, le bolle d'aria possono formarsi nelle curve più strette, negli angoli o nelle zone in cui si incontrano due flussi. Nella parte fusa finale ci saranno delle bolle.

Il design di un sovrastampo utilizzato da Dame Products.

I canali d'aria possono essere progettati in modo da seguire una delle due facce dello stampo o possono essere incorporati nello stampo (vedi diagramma sopra). Evita di posizionare un canale che attraversi due o più parti dello stampo. Se sono necessari sfiati lunghi, il diametro può essere minore alla base (contro la parte fusa) e maggiore all'uscita.

Una nota relativa all'iterazione sui tuoi modelli 3D: se ottieni una bolla d'aria sempre nella stessa posizione, aggiungi un altro sfiato in quel punto dello stampo.

Riempimento dello stampo: per forme complesse, la direzione di riempimento è molto importante. Dovresti provare a riempire dal punto più alto dell'oggetto e considerare i flussi d'aria che si creano. Attendi che il silicone fuoriesca da tutti gli sfiati prima di interrompere il riempimento. Se un'area si riempie troppo velocemente, puoi bloccarla con un dito finché il resto dello stampo non sarà riempito.

Rifilatura, finitura superficiale e pulizia: un elemento a cui prestare attenzione durante la rimozione dello stampo è il silicone bloccato negli sfiati. Fai attenzione a non aprire lo stampo di scatto, perché i punti di collegamento dello sfiato sono zone in cui la superficie gommosa può essere soggetta a strappi. In molti casi è possibile rifilare parte del materiale in eccesso quando la parte è rimossa dallo stampo per metà, tagliando con una lama affilata contro la superficie dello stampo stesso.

Ricevi altri consigli e idee per la produzione e la prototipazione

Vuoi scoprire di più sulle buone pratiche per lo stampaggio? Leggi Come realizzare stampi in silicone: una guida pratica per ulteriori consigli e metodi comprovati per lo stampaggio in silicone.

Non sai quale soluzione di stampa 3D scegliere per la tua attività? Prenota una consulenza individuale per confrontare le varie opzioni, valutare il ritorno d'investimento, fare delle stampe di prova e non solo.