Stampa 3D SLS a un prezzo accessibile per protesi su misura per i pazienti

Partial Hand Solutions è specializzata in tecnologie avanzate per pazienti di tutte le età che hanno subito amputazioni. Dalla sua fondazione, nel 2007, l’azienda ha fornito soluzioni funzionali a molti soldati in servizio e ad altre persone che avevano subito amputazioni totali o parziali delle dita, nonché a bambini con esigenze protesiche più complesse.

Matthew Mikosz, il fondatore, si è occupato per molti anni di protesi su misura per i pazienti, ma solo di recente si è trovato di fronte a una nuova sfida: come creare protesi personalizzate e resistenti a un prezzo accessibile.

Negli ultimi due anni, Matthew si è affidato a un workflow di stampaggio a iniezione esternalizzato per offrire protesi di dita a pazienti di ogni età, aiutandoli a migliorare la mobilità e ad aumentare la funzionalità. Ma ciascun paziente è unico e le parti prodotte da terzi sono disponibili soltanto in cinque misure e impiegano settimane ad arrivare.

Matthew Mikosz vuole offrire ai pazienti prodotti a cui attualmente non possono avere accesso e risultati che siano davvero su misura per ciascun paziente. Nel corso degli anni, ha sperimentato diverse tecnologie per arrivare al suo scopo: dalle macchine per lo stampaggio a iniezione alla stereolitografia (SLA), fino alle stampanti 3D a modellazione a deposizione fusa (FDM). Un ambito che l’ha sempre interessato sono le parti in nylon realizzate con la stampa 3D SLS, ma visti i loro costi elevati, finora non aveva avuto la possibilità di sperimentare usando la stampa 3D a sinterizzazione laser selettiva (SLS).

Di recente, Matthew ha avuto l’opportunità di utilizzare la nuova stampante SLS Fuse 1 di Formlabs, insieme alla stazione di post-elaborazione Fuse Sift, che apre nuove possibilità per le protesi personalizzate a un prezzo per parte molto più accessibile. “Ho sempre desiderato una stampante SLS, ma non erano alla nostra portata a causa dei costi proibitivi. La Fuse 1 è perfetta per le piccole imprese come Partial Hand Solutions.”

Stampa 3D SLS a un prezzo accessibile per protesi su misura per i pazienti

Vuoi salvare questo articolo, stamparlo o condividerlo con i colleghi? Scaricalo in PDF.

Che cos'è?

La sinterizzazione laser selettiva è una tecnologia di produzione additiva che usa un laser per sinterizzare materiale plastico in polvere e trasformarlo in una struttura solida basata su un modello 3D.

La Fuse 1 è una stampante 3D SLS di Formlabs affidabile e pronta alla produzione, con una qualità di stampa competitiva, un ingombro ridotto e un workflow semplice.

La Fuse Sift è una postazione di recupero della polvere per la Fuse 1 che permette di rimuovere le stampe dalla camera di stampa, pulire le parti, setacciare la polvere residua e a riciclarla.

Grazie alla Fuse 1 e alla Fuse Sift, Matthew sa di essere finalmente in grado di stampare in 3D protesi ad alte prestazioni su misura per i pazienti. Per la prima volta riesce a stampare parti leggere, durevoli e robuste con un budget sostenibile per una piccola attività.

Qual è la differenza nella stampa 3D SLS tra la Fuse 1 e altre stampanti SLS utilizzate in precedenza da Matthew? Matthew ha individuato due vantaggi principali:

-

Il workflow efficiente che riduce i costi e ottimizza il tempo di progettazione.

-

Parti di alta qualità che consentono alla sua piccola attività di produrre protesi personalizzate di lunga durata.

Parte 1: il workflow di sinterizzazione laser selettiva

“La Fuse 1 e la Fuse Sift si integrano in maniera perfetta, proprio come mi aspettavo da strumenti di questo calibro.”

Matthew Mikosz

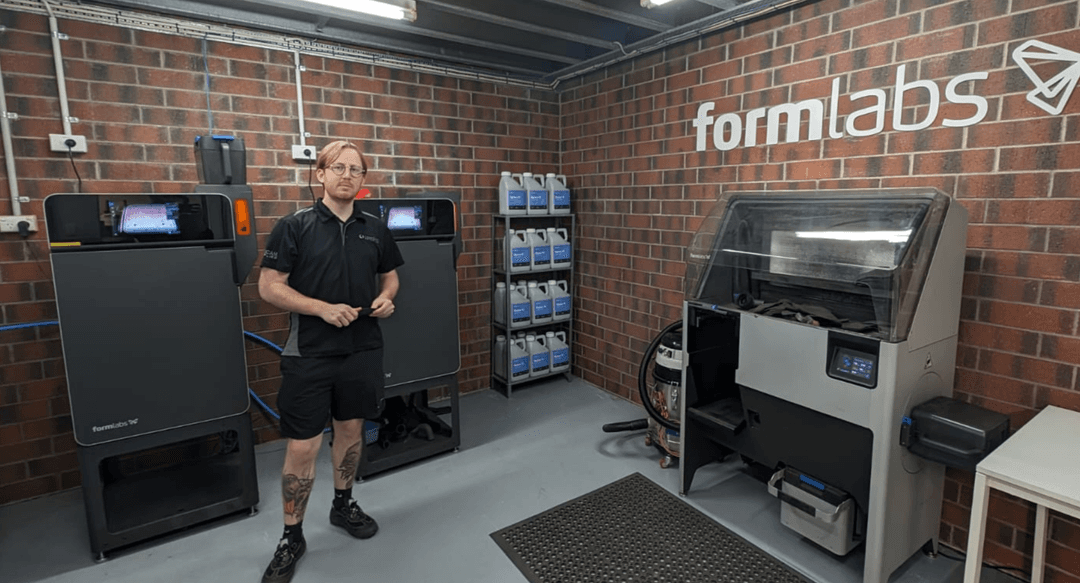

Come Matt ha impostato la Fuse 1 e la Fuse Sift

Matthew, come molti dei designer più efficienti, allestisce il suo spazio di lavoro in modo estremamente metodico. I workflow efficienti sono fondamentali per ridurre le perdite di tempo e la frustrazione. E soprattutto gli consentono di concentrarsi più a lungo sul lavoro di design e meno sulla pulizia delle parti.

La Fuse 1 e la Fuse Sift sono state concepite per lavorare in modo complementare. Formlabs è nota per la progettazione di workflow di produzione additiva in grado di consentire alle aziende di tutte le dimensioni di accedere alla stampa 3D di qualità industriale. Il connubio tra Fuse 1 e Fuse Sift è il risultato di anni di design e test sui prodotti per ottenere il workflow di sinterizzazione laser selettiva più semplice ed efficiente disponibile sul mercato.

Nel creare le sue protesi pediatriche parziali per dita, M Finger, Matthew segue questi passaggi:

-

Preparazione del file in PreForm. Matthew ha due stampanti stereolitografiche desktop Form 2 che usa per la prototipazione delle parti, quindi aveva già molta esperienza nell’uso di PreForm, il software di preparazione della stampa per le stampanti Formlabs. PreForm è progettato per essere facile da utilizzare e la sua esperienza pregressa ha reso la transizione ancora più semplice. “PreForm è facile da impostare, anche per chi non ha mai usato una stampante Formlabs. È semplice ottenere il file di stampa.”

-

Preparazione della Fuse 1. Si aggiunge la polvere alla Fuse 1 e si inserisce una cassetta ottica pulita. La Fuse 1 include una lista di controllo pre-stampa integrata nell’interfaccia touchscreen, che spiega ogni procedura passo dopo passo, con istruzioni visive e testuali. ”Dopo aver completato il processo un paio di volte, non avevo più nemmeno bisogno di seguire le istruzioni. Sono bastate poche stampe e avevo acquisito un’ottima dimestichezza con la stampante.

-

Pulizia delle parti dopo la stampa. La Fuse Sift eroga e miscela automaticamente la polvere nuova con quella usata, in modo da ridurre gli sprechi e tenere traccia delle riserve di polvere. La Nylon 12 Powder è in grado di produrre parti robuste e pienamente funzionali a un tasso di rigenerazione del 30%, così potrai stampare utilizzando fino al 70% di polvere riciclata. ”Il design della Fuse 1 e della Fuse Sift è incredibile. La possibilità di estrarre le parti dalla macchina e pulirle subito nella Fuse Sift è fantastica.”

-

Tintura e assemblaggio delle parti. È possibile verniciare le parti a spruzzo, tingerle, laccarle, galvanizzarle e rivestirle per ottenere parti con diversi colori, finiture e proprietà, ad esempio l’impermeabilità (rivestimento) e la conduttività (galvanizzazione). Matthew immerge le sue protesi M Finger in una soluzione di tintura per uso professionale e acqua calda, miscelata per 10 minuti. Questo dona alle parti una splendida finitura nera.

La creazione delle protesi pediatriche M Finger (protesi di dita molto robuste e controllabili, realizzate su misura tramite stampaggio) seguendo questo processo, dal software alla stampa fino alla post-elaborazione, consente a Matthew, da solo e con un’unica stampante, di creare protesi per uso finale di alta qualità in soli due o tre giorni.

Nella stampa a sinterizzazione laser selettiva, la possibilità di riciclare la polvere è fondamentale per le piccole attività. La Fuse 1 è stata progettata nei minimi particolari per fornire il massimo rendimento al minimo costo per parte possibile, con una piattaforma di stampa sulla quale è possibile posizionare molte parti in una volta sola, così da ottimizzare ogni ciclo di stampa.

La Fuse 1 e la Fuse Sift funzionano alla perfezione, e ti permettono di passare rapidamente al lotto successivo.

Introduzione alla stampa 3D tramite sinterizzazione laser selettiva (SLS)

Stai cercando una stampante 3D per creare parti robuste e funzionali? Scarica il nostro whitepaper per scoprire come funziona la stampa SLS e perché è un processo di stampa 3D molto diffuso per la prototipazione funzionale e la produzione per l’utilizzo finale.

Parte 2: i vantaggi delle parti in nylon

Matthew è stato in grado di sostituire completamente il suo workflow esternalizzato di stampaggio a iniezione con una sola stampante 3D Fuse 1. Questo stato possibile anche grazie alla capacità della Fuse 1 di creare parti di alta qualità in modo efficiente.

Secondo Matthew, le parti in nylon realizzate con la Fuse 1 offrono quattro benefici fondamentali:

-

Basso costo dei materiali. Il nylon è un materiale affidabile e la Fuse 1 è ottimizzata per consentire la stampa con polvere riciclata, così da ridurre al minimo gli sprechi. “Pensavo che la polvere di nylon fosse costosa, ma calcolando il costo per parte, mi sono reso conto che nell’insieme le protesi avrebbero avuto un prezzo accessibile.”

-

Libertà di progettazione. Durante la stampa, le parti sono sostenute dalla polvere, quindi non servono supporti. Questo consente di stampare design complessi con elementi sporgenti, geometrie intricate, parti a incastro, canali interni e altro. “L’uso della Fuse 1 ha allargato i nostri orizzonti per quanto riguarda i progetti di design futuri.” Ora posso pensare a come migliorare il mio lavoro per garantire ai pazienti migliori risultati.”

-

Alti livelli di produttività e rendimento. La stampa SLS è la tecnologia di produzione additiva più rapida per creare prototipi funzionali duraturi e parti per uso finale. Si possono disporre insieme molte parti per massimizzare lo spazio di stampa. “I due giorni necessari per stampare una piattaforma di stampa completa non sono nulla in confronto alle settimane che dovevo aspettare per ricevere le parti realizzate con stampaggio a iniezione.”

-

Materiali testati per utilizzo finale. Le parti in nylon stampate con la Fuse 1 sono in una termoplastica testata di alta qualità con proprietà meccaniche paragonabili a quelle di parti create con metodi di produzione tradizionali come lo stampaggio a iniezione o le macchine SLS di alta gamma. “Prima usavo la stampante SLS HP. Le parti ottenute con la Fuse 1 sono uguali se non migliori rispetto a quelle realizzate con la stampante HP.”

La M Finger: eliminazione dei passaggi di post-elaborazione

La M Finger è tra i prodotti di punta di Partial Hand Solutions, e in origine era stata sviluppata per i soldati che tornavano dall’Afghanistan.

Lasciando il minimo distanziamento possibile tra le parti mobili, Matthew riesce a stampare giunture funzionali con pochissimi passaggi di post-elaborazione. Matthew vede vantaggi anche in prospettiva: ”In futuro questo mi aiuterà a ridurre il tempo di assemblaggio; le parti si muovono nel modo desiderato, cioè con fluidità e senza fatica. La capacità di stampare giunture funzionali mi ha davvero impressionato. Non esternalizzerò più la produzione di queste parti.” Questo tipo di pre-assemblaggio, in cui possono essere stampate giunture funzionali, è una proprietà della stampa SLS che elimina totalmente un passaggio di post-elaborazione presente nel workflow esternalizzato a cui Matthew si affidava in passato.

Le dimensioni compatte della Fuse 1 non richiedono molto spazio sulla postazione, ma a un primo sguardo, Matthew non era certo che sarebbe stato in grado di stampare il volume di parti desiderato. Tuttavia, quando ha iniziato a posizionare un gran numero di parti contemporaneamente nella camera di stampa, si è reso conto che, nonostante l’aspetto compatto, la Fuse 1 aveva un’ottima capienza. ”All’inizio pensavo che il volume di stampa della Fuse 1 fosse troppo ridotto. Ma permette di inserire moltissime parti. Sono in grado di stampare 160 protesi di dita in due giorni. È davvero straordinario."

Guardando al futuro, Matthew è alla costante ricerca di nuovi design di protesi per dita da creare per fare un ulteriore passo avanti rispetto alla M Finger. Crede che la stampa 3D SLS in-house gli abbia aperto nuove strade per sperimentare tecniche che gli permetteranno di creare protesi innovative per i pazienti futuri.

Sostituzione della fibra di carbonio: l’alloggiamento

Qui sopra vediamo un dito in titanio inserito in un alloggiamento stampato in 3D e collegato al corpo del paziente. Oltre alle dita, l’alloggiamento può essere usato anche per collegare altri tipi di protesi, come gli strumenti per afferrare. Tradizionalmente Matthew ha sempre usato la fibra di carbonio per realizzare gli alloggiamenti, e ciò richiedeva un processo costoso e molta manodopera.

Ora un’ampia gamma di alloggiamenti può essere creata in-house a un prezzo accessibile e persino personalizzata o aggiustata a seconda delle necessità dei pazienti. Ma la cosa migliore è che questi alloggiamenti sono comparabili in termini di qualità e funzionalità con quelli realizzati in fibra di carbonio, e possono essere consegnati direttamente ai pazienti come parti per uso finale. Matthew afferma: “Su queste parti stampate con la Fuse 1 non ci sono linee degli strati. Mi sono attenuto alle tolleranze consigliate e sono rimasto stupito dal risultato. La qualità della finitura di questo alloggiamento è eccezionale. Sono davvero stupito e soddisfatto della qualità complessiva della parte. Appena uscite dalla stampante, le parti sono pronte per l’uso.”

Stampa di grande formato: il gomito

Spesso ai pazienti pediatrici vengono destinate le stesse protesi realizzate per gli adulti. Queste parti possono essere pesanti per i bambini finché non raggiungono l’età adatta a utilizzare protesi standard.

Matthew ha progettato gomito e spalla per un bambino di dieci anni usando parti in nylon stampate con la Fuse 1 e contenenti meccanismi di scorrimento e di arresto che funzionano una volta assemblati. Nonostante le dimensioni, la spalla mantiene la qualità caratteristica delle parti in nylon ottenute con la Fuse 1. Grazie alle dimensioni, Matthew trova che la spalla sia anche più semplice da pulire nella Fuse Sift rispetto alle dita, perché ci sono meno fessure sottili e meno polvere in eccesso. Anche se il tempo di stampa del gomito è stato maggiore rispetto a quello delle parti più piccole, Matthew ha dichiarato: ”Secondo me il tempo richiesto è stato appropriato, considerando le dimensioni della parte.”

La stampante 3D SLS Fuse 1 per applicazioni in ambito medico

Formlabs è felice di offrire la stampante 3D SLS Fuse 1, insieme alla postazione di recupero della polvere Fuse Sift, per consentire alle attività di tutte le dimensioni di ridurre i costi di esternalizzazione e velocizzare i tempi di produzione. Assumi il controllo dell'intero processo di sviluppo di prodotto, dall'iterazione del primo concetto di design, fino alla fabbricazione di prodotti in Nylon 12 Powder biocompatibili, sterilizzabili e pronti all'utilizzo finale. Grazie alla Fuse 1, una stampante 3D SLS dal prezzo competitivo, con un ingombro minimo e un workflow intuitivo, la stampa 3D ad alte prestazioni è finalmente accessibile.

Che stampi protesi specifiche per il paziente, prototipi di dispositivi medici o strumenti chirurgici, la Fuse 1 rende accessibile la stampa 3D ad alte prestazioni per il settore medico, con prodotti realmente personalizzati a disposizione dei tuoi pazienti. I vantaggi che Matthew ha potuto trarre dalla Fuse 1 hanno superato le sue aspettative iniziali. In parole sue: “Adoro questa macchina. Con la Fuse 1 e la Fuse Sift funziona tutto alla perfezione. In definitiva, promuovo la Fuse 1 a pieni voti.”

Se vuoi sperimentare la sinterizzazione laser selettiva in-house e toccare con mano la qualità delle parti realizzate con la stampante Fuse 1, contattaci per ricevere un campione gratuito realizzato in Nylon 12 Powder.