Dall'idea alla commercializzazione in quattro mesi: come Arbutus Medical ha utilizzato la stampa 3D per lo sviluppo rapido dei dispositivi

Le équipe chirurgiche che eseguono interventi chirurgici di minore entità nei pronto soccorso dei centri traumatologici hanno spesso accesso limitato alle apparecchiature di cui hanno bisogno, che si ritrovano a dover cercare in altre aree dell'ospedale, con conseguenti ritardi nei trattamenti. Arbutus Medical, rispondendo alle esigenze di équipe e specializzandi, cerca di cambiare questa situazione creando kit appositi per le procedure. Questi kit spesso richiedono strumenti monouso ad alte prestazioni per semplificare procedure specifiche, in modo che i pazienti possano ricevere il trattamento più velocemente e il personale medico possa dedicare il suo tempo alle attività di cura anziché alla ricerca delle apparecchiature.

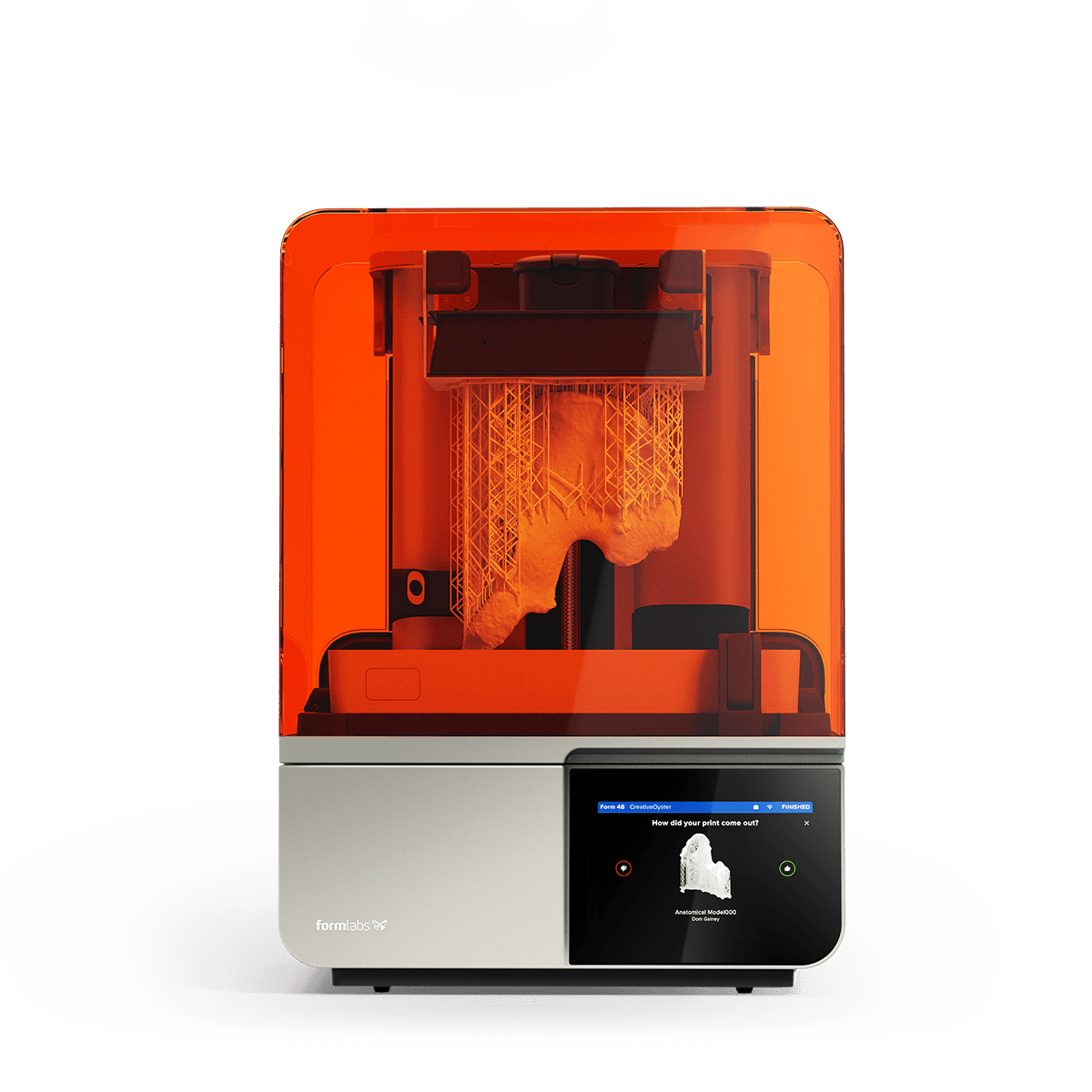

La stampa 3D ha un ruolo fondamentale nei processi di progettazione e produzione di Arbutus Medical. Radu Postole, responsabile del design di prodotto dell'azienda, utilizza le stampanti 3D a resina di Formlabs non solo per la prototipazione di dispositivi medici, ma anche per produrre dispositivi per gli studi del fattore umano e la produzione pilota. Per l'ultimo dispositivo, un arco di Kirschner, Postole ha collaborato con Phil Tsao, ambasciatore Formlabs e fondatore di Ember Prototypes, un'azienda di prototipazione rapida, consulenza e design di prodotto, per sfruttare la stampa 3D e passare in un anno dall'idea alla commercializzazione. L'ha utilizzata anche per la produzione di soluzioni provvisorie, arrivando a realizzare oltre 800 parti al mese.

Per Arbutus Medical ed Ember Prototypes, l'affidabilità e l'ampio catalogo di materiali dell'ecosistema Formlabs hanno significato la possibilità di sviluppare e produrre dispositivi medici in tempi record.

Contatta il nostro team vendite per il settore sanitario

Siamo qui per aiutarti a raggiungere i tuoi obiettivi, che si tratti di stampare strumenti chirurgici su misura per i pazienti o di creare il prototipo di un dispositivo medico cardiaco. Il team Formlabs Medical è composto da specialisti e specialiste che sanno esattamente come assisterti per soddisfare le necessità della tua azienda.

Risoluzione dei problemi dei centri traumatologici con kit appositi per le procedure

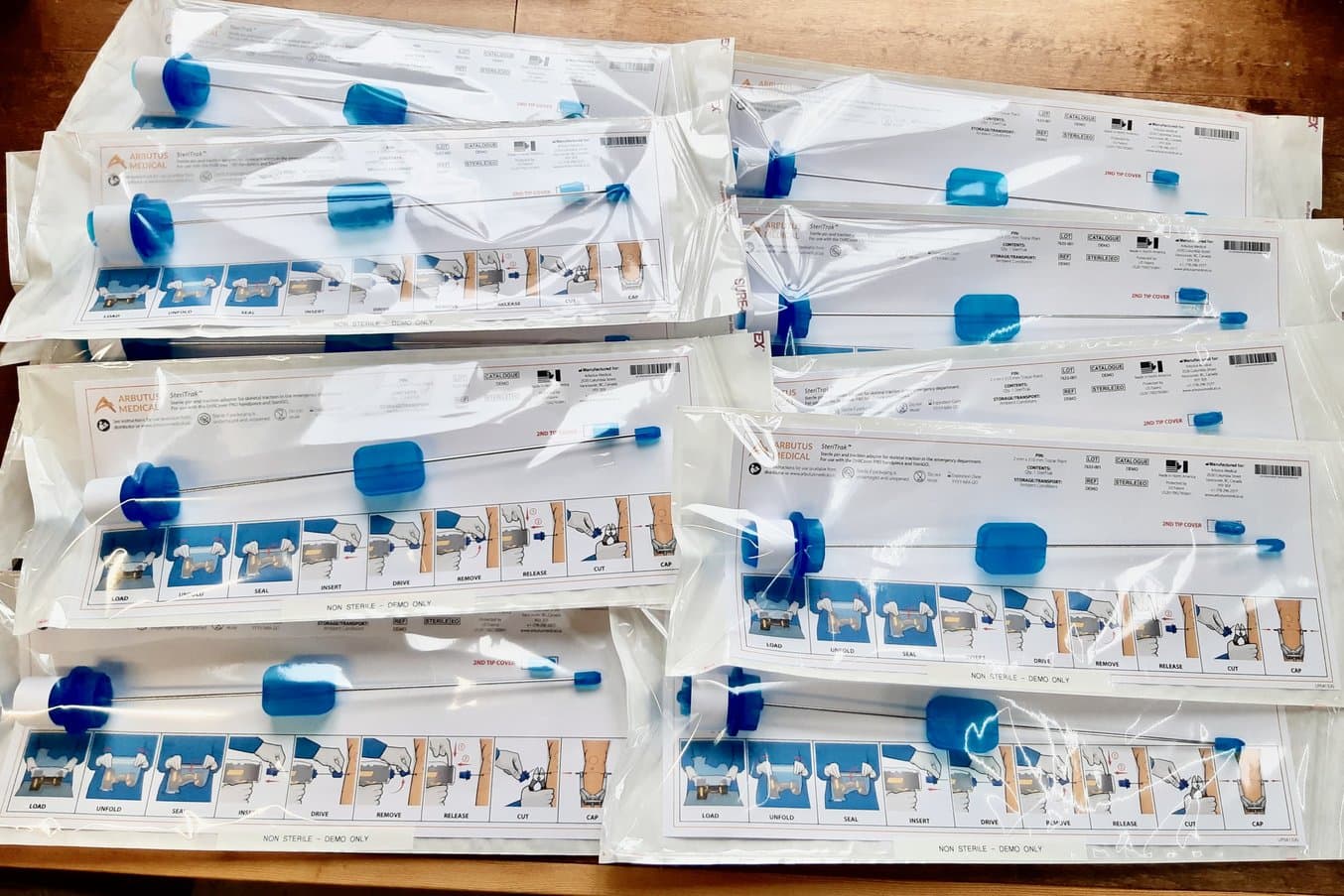

Il TrakPak® di Arbutus Medical è stato lanciato nel 2021. Il kit serve a eseguire rapidamente la trazione scheletrica su persone che hanno subito fratture del femore o del bacino, per ridurle e stabilizzarle in attesa dell'intervento chirurgico. La sua versione originale includeva un trapano DeWalt modificato con un coperchio sterile e un perno impiantabile. Nella fase di progettazione del dispositivo, Postole cercava una stampante 3D che gli permettesse di aumentare la velocità di prototipazione. Tsao gli ha consigliato la Form 3 di Formlabs, la quale non solo ha consentito a Tsao e Postole di eseguire la prototipazione di alcuni elementi del TrakPak®, ma anche di stampare rapidamente in 3D i design finali in quantità sufficienti per gli studi del fattore umano e i test sui cadaveri. Da quando è stato lanciato, oltre 4000 persone negli Stati Uniti sono state trattate con il TrakPak®.

Studi del fattore umano con dispositivi stampati 3D

Gli studi del fattore umano possono essere molto lunghi, spesso a causa dei tempi necessari per procurarsi gli stampi e avviare la produzione. Grazie alla stampa 3D, Postole ha potuto fornire rapidamente prototipi funzionali che non solo potevano essere testati in laboratorio e sui cadaveri, ma avevano anche l'aspetto del dispositivo finale. L'estetica era importante: con la rimozione degli elementi superflui, il feedback dell'équipe chirurgica poteva concentrarsi esclusivamente sulle prestazioni e sul valore della parte.

"Trattandosi di un dispositivo di Classe II, un impianto, la soglia richiesta per il lancio era piuttosto alta. Pertanto, dovevamo eseguire uno studio molto dettagliato sul fattore umano e lo abbiamo fatto con le parti stampate in 3D. Alcune aziende devono aspettare di ricevere le parti stampate a iniezione per condurre questo tipo di studio, ma noi siamo riusciti a risparmiare tre o quattro mesi grazie alla stampa 3D."

Radu Postole, responsabile del design di prodotto, Arbutus Medical

La prototipazione del TrakPak® ha richiesto la stampa 3D di un adattatore per trapano elettrico e di perni.

Il TrakPak® è costituito da un coperchio sterile monouso per trapano elettrico e da un perno impiantabile. I componenti blu lungo il perno sono stampati in 3D.

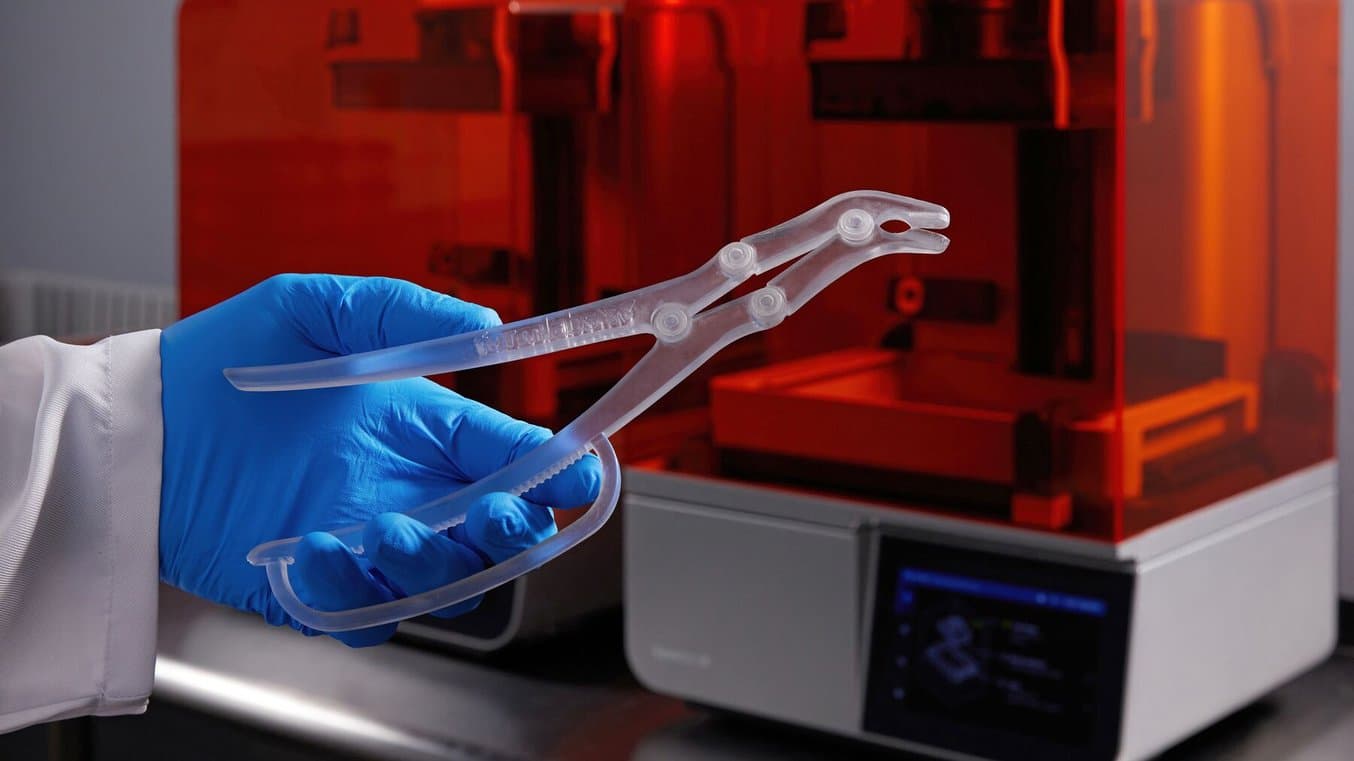

Mentre la prima versione del TrakPak® ha risolto un problema per i centri traumatologici, il lavoro a stretto contatto con équipe chirurgiche e specializzandi ha fatto emergere un'altra complicazione: l'accesso limitato nei pronto soccorso agli archi di Kirschner, utilizzati negli interventi di chirurgia ortopedica per mettere in tensione il perno impiantato ed eseguire la trazione scheletrica. Ciò è dovuto alla necessità di rintracciarli e recuperarli: pur essendo utilizzati nei pronto soccorso, infatti, di solito sono conservati nei pressi delle sale operatorie. Inoltre, una volta localizzati, occorre verificarne la funzionalità, dato che i denti di presa del perno e il meccanismo di estensione spesso si usurano. Questo non solo prolunga la sofferenza dei pazienti mentre l'arco di Kirschner viene recuperato, ma fa anche perdere tempo al personale medico del pronto soccorso. La risposta di Arbutus Medical è stata l'arco di estensione QuikBow®.

QuikBow®, che è stato lanciato nel 2023, riduce la dipendenza dalle centrali di sterilizzazione ospedaliere e migliora la velocità e la qualità dell'assistenza. Grazie alle stampanti Form 3, alle abilità di stampa di Ember Prototypes e all'ampio catalogo di materiali Formlabs, il QuikBow® è stato progettato, sviluppato, testato e commercializzato nel giro di un anno.

Resine biocompatibili di Formlabs: guida completa alla scelta dei materiali più adatti

Attualmente Formlabs offre oltre 40 materiali unici per la stampa 3D stereolitografica (SLA). In questo whitepaper vengono confrontati i materiali biocompatibili presenti nel nostro catalogo per guidare l'utente nella scelta di quello più idoneo per le proprie applicazioni mediche.

Prototipazione rapida con le stampanti 3D della serie Form ed Ember Prototypes

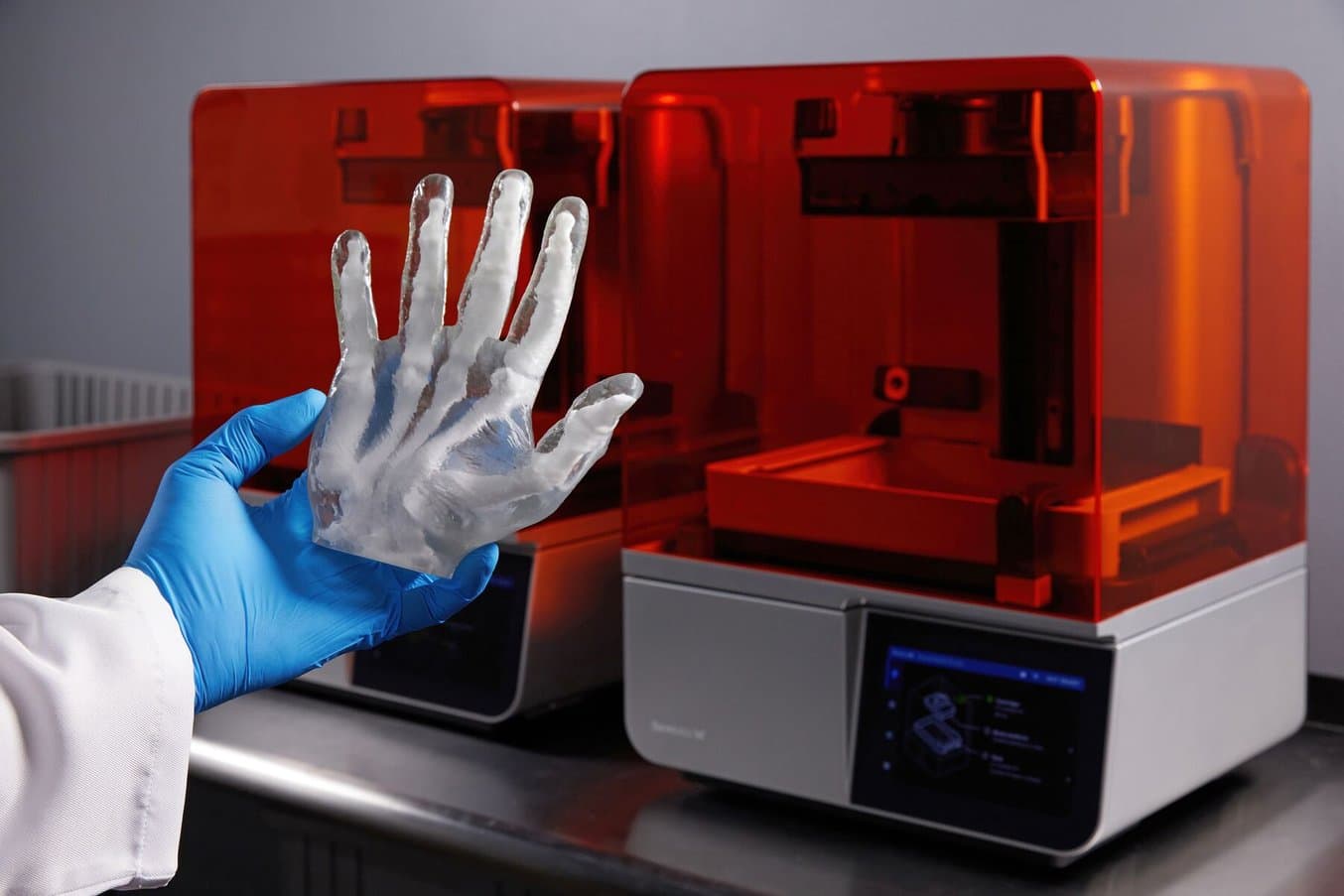

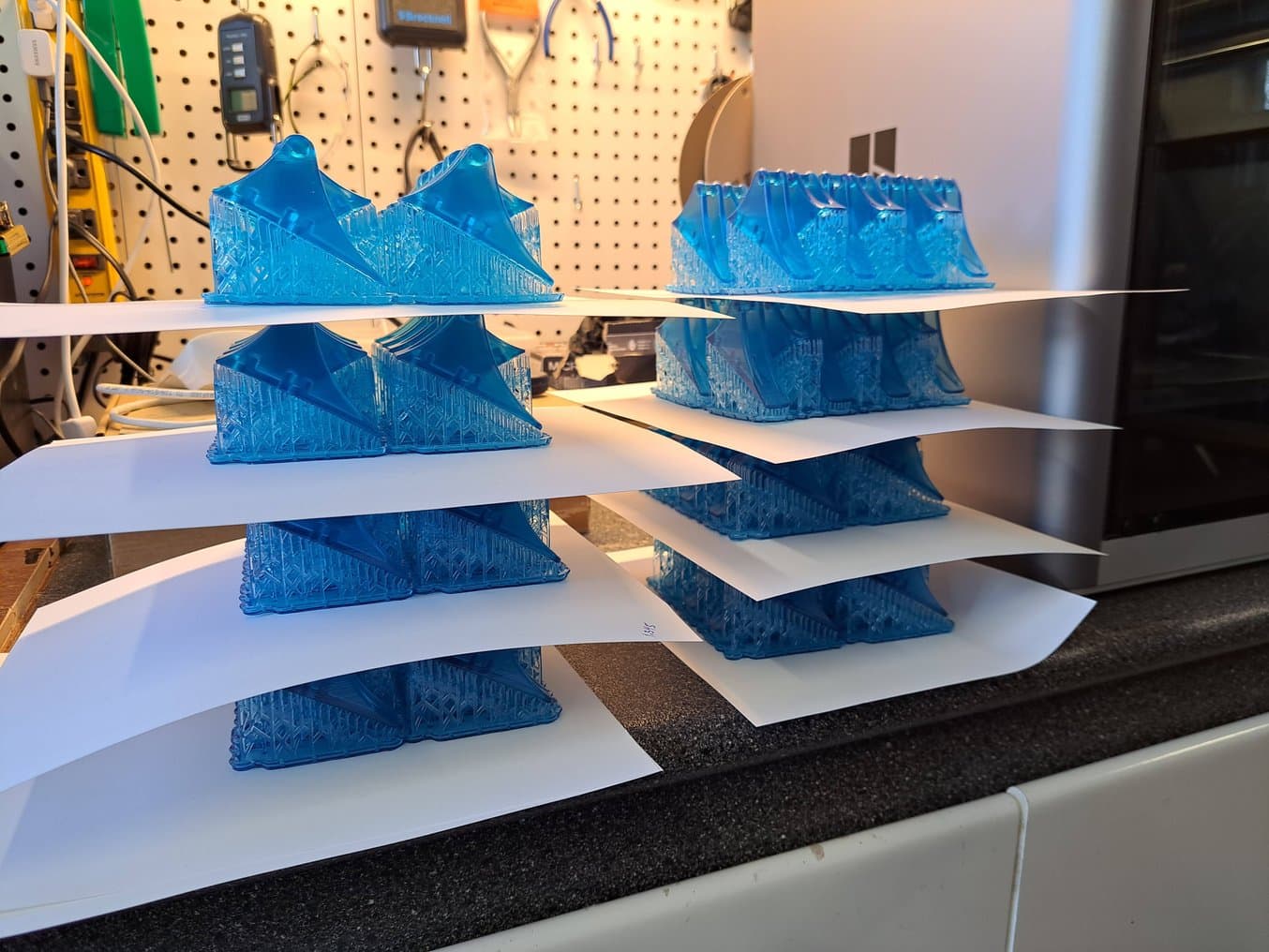

Tre prototipi del QuikBow® (bianco) e il dispositivo medico finale (nero). Le parti bianche e blu sono state stampate in 3D con le stampanti della serie Form 3 e quelle blu indicano i punti con cui l'utente entrerà a contatto.

Per la prototipazione del QuikBow®, Postole si è occupato innanzitutto della lavorazione meccanica di alcune parti dell'arco, compresi i bracci. "Sono talmente grandi e hanno così tanti fori che sarebbe stato davvero proibitivo ricorrere alla lavorazione meccanica per i bracci di prova, soprattutto viste le oltre 30 iterazioni di design che abbiamo creato. La stampa 3D con la stampante Formlabs è stata la soluzione ideale."

Durante lo sviluppo del design, Postole ha contattato Tsao di Ember Prototypes, perché solo la Form 3L, la stampante 3D a resina di grande formato di Formlabs, avrebbe potuto contenere i prototipi dei bracci che stava realizzando. Tsao, che vanta una grande esperienza con la stampa 3D e con il catalogo di materiali Formlabs, ha lavorato con Postole per valutare i materiali migliori per il QuikBow®.

I bracci dovevano essere realizzati con un materiale rigido. Tsao li ha stampati in diversi materiali, tra cui la Tough 2000 Resin, la Rigid 4000 Resin e la Rigid 10K Resin, così da aiutare Postole a individuare quello più adatto alla sua applicazione. Alla fine, Postole ha scelto la Rigid 10K Resin come la migliore opzione disponibile. Oltre alla tenacità, l'arco deve applicare al perno una tensione di oltre 45 kg e sopportare circa 18 kg di peso di trazione. Postole ha quindi modificato in modo iterativo il design della parte per renderla più resistente ai rigorosi test richiesti.

Allen Nedley, dottore in medicina e chirurgo ortopedico, mentre esegue un test di usabilità e resistenza su un prototipo di QuikBow® presso la Scuola di Medicina dell'Università di Loma Linda, in California.

Test del perno del QuikBow® su un prototipo stampato in 3D.

"Avevamo requisiti molto particolari in termini di resistenza, rigidità ed estetica e siamo riusciti a raggiungerli. L'équipe chirurgica si è subito resa conto del valore e delle prestazioni del dispositivo, anche se si trattava di prototipi stampati in 3D."

Radu Postole, responsabile del design di prodotto, Arbutus Medical

Sebbene la qualità estetica abbia avuto un peso rilevante nella scelta del materiale, Tsao ha posizionato manualmente i supporti e orientato i file per garantire una post-elaborazione minima, in modo che le stampe risultanti fossero il più possibile pulite, con una finitura superficiale uniforme.

Postole ha raccontato: "Phil ha fatto un ottimo lavoro nel cercare di capire l'utilizzo finale delle parti, perché ciò gli ha permesso di impostarle in PreForm in maniera ottimale". La domanda che si è posto è stata: "Quali sono le superfici estetiche e quali gli elementi critici?". Poiché i prototipi venivano usati per le dimostrazioni e inviati ai clienti per la raccolta del feedback, dovevano avere l'aspetto di parti finite. Posizionando i supporti nelle aree interne, Tsao è riuscito a fornire parti identiche a quelle stampate a iniezione. Oltre alla configurazione specializzata in PreForm, Tsao ha sviluppato e stampato in 3D una dima per mantenere le parti in posizione durante il lavaggio, in modo che avessero una finitura uniforme ed esteticamente gradevole.

"La risoluzione e la finitura superficiale offerte dalla stampante Formlabs sono talmente perfette che la maggior parte delle persone non si accorgerebbe che si tratta di parti stampate in 3D."

Radu Postole, responsabile del design di prodotto, Arbutus Medical

Prototipo stampato 3D in Rigid 10K Resin (in alto) e campione T1 stampato a iniezione (in basso). Alla fine, Arbutus Medical ha scelto di realizzare i dispositivi medici finali in nero, perché a differenza del bianco rende meno visibili le macchie di sangue.

"Conservo ancora il prototipo in Rigid 10K Resin e il campione T1 stampato a iniezione. Ogni volta che qualcuno viene in azienda, glieli mostro come esempio di ciò che siamo in grado di fare. Le persone rimangono sempre sbalordite dall'incredibile estetica dell'assemblaggio in Rigid 10K Resin. Non trovano differenze rispetto al campione stampato a iniezione, a parte il colore."

Phil Tsao, fondatore di Ember Prototypes

Durante questa fase di prototipazione, Tsao ha spiegato: "Abbiamo eseguito iterazioni quasi settimanali. Ogni tre o quattro giorni, Radu ci inviava una nuova iterazione, che noi stampavamo e gli rimandavamo. Era come avere un vero e proprio dipartimento dedicato alla prototipazione rapida esterno all'azienda."

Un vantaggio della collaborazione con Ember Prototypes è stato il tempo. Mentre Tsao si occupava della stampa dei bracci, la Form 3 di Postole era disponibile per stampare altri componenti in-house, il che gli ha permesso di continuare a eseguire iterazioni rapide. Nel complesso, Postole e Tsao hanno realizzato più di 30 cicli di prototipazione in quattro mesi, comprese alcune iterazioni consecutive che venivano inviate alle équipe chirurgiche per ricevere un feedback già il giorno seguente.

Parte del processo prevedeva l'analisi delle risposte in merito all'usabilità, alle prestazioni e alla percezione del valore, motivo principale per cui i prototipi stampati in 3D dovevano avere l'aspetto di dispositivi stampati a iniezione finiti.

Campioni di resine BioMed

Ogni campione realizzato con una resina BioMed presenta design goffrati e incisi, sezioni di taglio con spessori di 0,5-2,0 mm, nonché informazioni normative specifiche di tale resina.

Perfezionamento dei dispositivi medici commercializzati

QuikBow® è stato lanciato all'inizio del 2023. Nel giro di pochi mesi, Arbutus Medical ha avuto la conferma dal personale del pronto soccorso che QuikBow® migliorava l'assistenza ai pazienti e la rendeva più veloce. Tuttavia, ciò che mancava era un telaio da montare al letto che permettesse di eseguire una trazione verso l'alto per sollevare il dispositivo dallo stinco del paziente.

I telai da letto sono dispositivi ingombranti che richiedono accorgimenti particolari per l'installazione, la conservazione e la localizzazione all'interno della struttura: tutti aspetti che fanno perdere tempo e risorse agli ospedali. Per risolvere il problema, Radu e il team di progettazione di Arbutus hanno avuto un'idea: progettare degli adattatori con cerniere laterali in grado di sollevare il QuikBow® al di sopra dello stinco del paziente. "Con questa innovazione abbiamo praticamente eliminato la necessità di utilizzare i telai da letto e i sistemi a puleggia tradizionali, la cui ricerca negli spazi dell'ospedale può richiedere fino a due ore", ha spiegato Postole.

L'aggiunta delle cerniere è avvenuta a distanza di tre mesi dalla commercializzazione di QuikBow®. "Abbiamo stampato rapidamente diverse iterazioni di questo attacco e le abbiamo inviate alla nostra équipe chirurgica di fiducia. L'entusiasmo è stato tale che ci hanno chiesto subito di realizzarlo. Ed è qui che è entrata in gioco la Form 3B. Sapevamo che con il materiale giusto avremmo potuto rendere disponibile questo accessorio in tempi record", ha affermato Postole.

Un primo prototipo delle cerniere del QuikBow®. Applicando tensione alle cerniere, l'arco si solleva dallo stinco e riduce il rischio che si sviluppino ulcere da pressione.

Per le parti biocompatibili, Postole voleva trovare un'opzione in resina trasparente che si accordasse alle altre parti traslucide dell'assemblaggio, per questo ha valutato la BioMed Clear Resin e la BioMed Durable Resin, scegliendo infine la seconda per la sua superiore resistenza agli urti. "Entrambi i materiali erano adatti alla nostra applicazione, ma nonostante la BioMed Clear Resin abbia superato i test iniziali di resistenza agli urti, la BioMed Durable Resin ci ha dato un maggior margine di sicurezza per gli urti ripetuti", ha spiegato.

Nel giro di un paio di mesi, una volta ottenuta l'approvazione qualitativa, Arbutus Medical aveva avviato la produzione delle prime unità cliniche.

"Abbiamo svolto tutti i test e le verifiche con parti stampate in 3D. Il progetto è durato in tutto quattro mesi, dall'idea alle parti vendibili."

Radu Postole, responsabile del design di prodotto, Arbutus Medical

Per la maggior parte dei dispositivi convenzionali, occorrono più di tre mesi per realizzare gli stampi e iniziare a stampare. Con tutte le prove che un dispositivo medico deve superare prima di essere autorizzato all'uso in ospedale, Arbutus Medical voleva essere in grado di implementare il miglioramento immediatamente, senza aspettare gli stampi. Questo significa che era necessario un altro metodo di produzione.

Stampa 3D per la produzione di soluzioni provvisorie con Ember Prototypes

Postole voleva ricevere un feedback costante sulle nuove cerniere mentre continuava a fornire il QuikBow® alle équipe chirurgiche, ma senza l'obbligo di realizzare stampi appositi, che avrebbero richiesto un investimento di circa 25 000 $ e non sarebbero stati facili da modificare una volta prodotti. Postole ha spiegato: "È qui che è entrata in gioco la Form 3B: per noi è stata una soluzione provvisoria che ci ha permesso di continuare a stampare in 3D. Ma alla fine la domanda è cresciuta così tanto che non riuscivamo più a tenere il passo con la produzione in-house, ed è stato allora che è subentrata Ember Prototypes, che si è fatta carico dell'intero processo di stampa 3D."

La stampa 3D consente di produrre in modo rapido, ma anche di utilizzare gli stessi workflow della prototipazione, con un conseguente aumento dell'efficienza. Inoltre, aggiungendo lotti di stampa o stampanti, la produzione può essere facilmente incrementata all'aumentare della domanda.

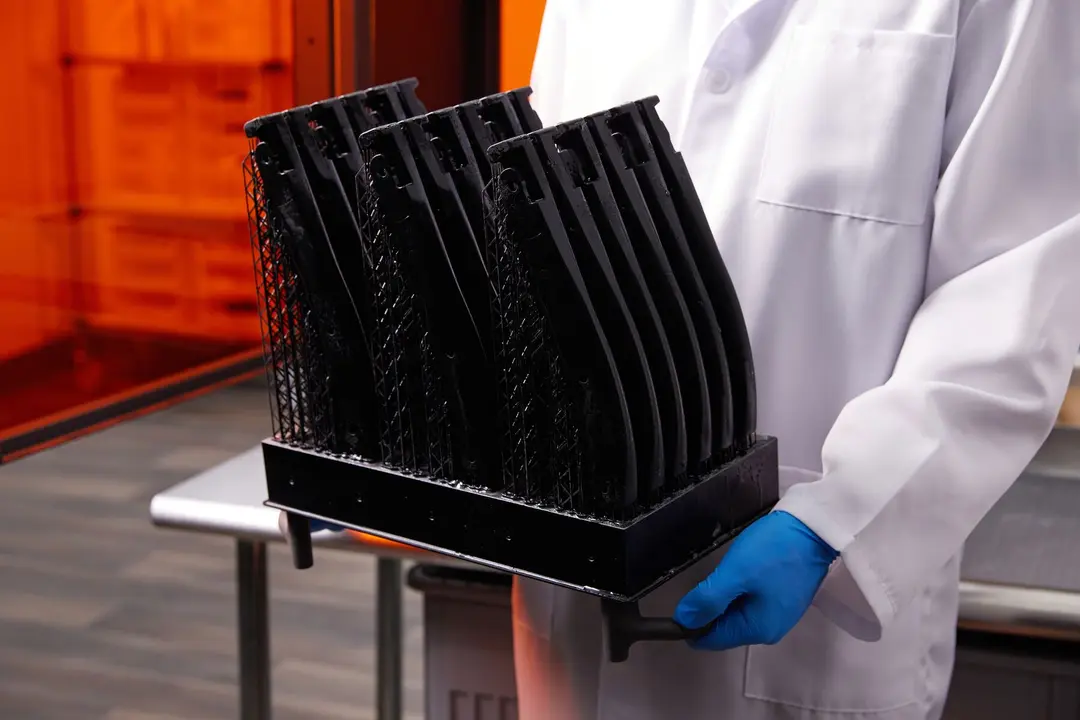

I cicli di produzione provvisoria delle cerniere del QuikBow® sono stati realizzati sulla Form 3B.

Con l'aumento della domanda, Arbutus Medical ha esternalizzato la stampa 3D delle cerniere a Ember Prototypes, dove Tsao stampava due lotti di parti al giorno. Grazie a questa soluzione per la produzione provvisoria, Arbutus Medical è riuscita non solo a migliorare l'assistenza ai pazienti, ma anche a generare entrate dal nuovo prodotto con cinque o sei mesi di anticipo, evitando al contempo di investire in costosi stampi prima di aver ricevuto ulteriori feedback clinici.

Inizialmente, Arbutus Medical pensava di aver bisogno in tutto di 200-500 parti, ma Tsao è riuscito presto a raggiungere una resa di circa 200 parti a settimana (14 parti per stampa, con due stampe al giorno), arrivando a consegnare circa 800 parti al mese. La stampa 3D a questi livelli di produzione richiedeva accorgimenti speciali, tra cui il lavaggio e l'imballaggio delle parti. Tsao ha quindi progettato e stampato in 3D una dima personalizzata per mantenere le parti in posizione durante il lavaggio e garantire un'eccellente finitura estetica. Durante l'imballaggio, si è accorto che la carta o altri materiali potevano lasciare fibre sulle parti, mentre rimanevano pulite se imbustate in sacchetti di plastica. Questi passaggi aggiuntivi del workflow gli hanno permesso di fornire parti di aspetto e consistenza paragonabili a quelli delle parti stampate a iniezione, ma senza costi fissi elevati e con la possibilità di apportare modifiche al design.

Introduzione alla Form 4B: produzione più rapida, maggiore precisione e conformità alle normative

Il team di Formlabs Healthcare illustra il nostro ultimo prodotto, la Form 4B. Dopo aver fornito una panoramica tecnica, il Quality and Regulatory Lead di Formlabs Bradley Heil affronta gli aspetti normativi legati alla produzione di dispositivi medici tramite le stampanti 3D di Formlabs.

Il segreto di una prototipazione e una produzione efficienti: le stampanti 3D della serie Form

Form Wash, Form 3B e Form 3L di Ember Prototypes. Tsao utilizza la Form 3B per la produzione di parti biocompatibili e la Form 3L per la stampa di grande formato.

Tsao utilizza le stampanti a resina di Formlabs fin dal lancio della Form 2. Da allora ha usato la Form 3, la Form 3B per la stampa di parti biocompatibili e la Form 3L per la stampa di grande formato.

"Il fattore chiave per me è la facilità di utilizzo immediata, seguita dalla scelta di materiali. Non lavorando solo con Radu, ma anche con molte altre startup e aziende nei settori dell'ingegneria e della tecnologia, i requisiti sono molto vari. Alcune persone richiedono parti a bassa frizione, mentre per altre conta solo l'estetica. Altre volte ancora, come nel caso di Radu e Arbutus, si richiedono parti dalla rigidità molto elevata. Avere a disposizione questo ampio catalogo di materiali e conoscere esattamente le proprietà meccaniche e la ripetibilità di ciascuno è estremamente importante per Ember."

Phil Tsao, fondatore di Ember Prototypes

Fino al 2019, Postole ha utilizzato stampanti FDM. "La modellazione a deposizione fusa non ci consentiva di ottenere prestazioni ottimali. Le parti non erano resistenti e gli ugelli si intasavano di continuo. Era un processo che richiedeva molta manodopera e ci faceva perdere tempo", ha spiegato Postole. Ha quindi chiesto a Tsao di consigliargli una stampante 3D: "Non appena acquistata la Form 3 dietro suo consiglio, siamo rimasti sbalorditi dalla resistenza delle parti e dalla possibilità di effettuare stampe ripetute senza alcun problema".

In conclusione, Postole ha affermato che "la possibilità di stampare dispositivi per uso clinico in 3D ci ha permesso sia di arrivare velocemente sul mercato che di convalidare rapidamente il valore e l'idoneità del prodotto al mercato".

Dalla prototipazione alla produzione: come la stampa 3D in-house velocizza lo sviluppo di dispositivi medici

I dispositivi medici tendono ad avere cicli di sviluppo più lunghi rispetto ai beni di consumo: ciò è dovuto in parte ai test clinici e ai requisiti normativi e qualitativi. Ridurre il numero di cicli di prototipazione o addirittura realizzare dispositivi per utilizzo finale tramite stampa 3D diretta può avere un impatto significativo sulla velocità di lancio sul mercato.

Cosa riserva il futuro

Inizialmente, Postole pensava che Arbutus Medical avrebbe continuato a stampare in 3D le cerniere adattabili per QuikBow®. Tuttavia, quando la produzione stava per raggiungere un volume di 10 000 unità all'anno, l'azienda ha effettuato un'analisi dei costi e ha deciso di passare allo stampaggio a iniezione, il tutto dopo che l'équipe chirurgica ha confermato che il design non aveva più bisogno di modifiche. Per il prossimo dispositivo in fase di sviluppo, Radu sta considerando la stampa 3D per la produzione, prestando particolare attenzione a proprietà dei materiali, opzioni e costi.

"Visto che le proprietà dei materiali migliorano, i costi si abbassano e la velocità di stampa aumenta, penso che sarà possibile ricorrere alla stampa 3D fino a volumi di stampa di 10 000 parti all'anno per molti più dispositivi."

Radu Postole, responsabile del design di prodotto, Arbutus Medical

Per Arbutus Medical, la stampa 3D e lo stampaggio a iniezione sono entrambi importanti metodi di produzione. La stampa 3D rende possibile produrre prototipi estetici e verosimili, continuare a perfezionare il prodotto nelle prime fasi di commercializzazione e attuare una produzione provvisoria in attesa degli stampi definitivi.

"Ora sfruttiamo un workflow che funziona come dovrebbe. Usiamo la Form 3 per creare rapidamente prototipi ad alta fedeltà che lasciano le équipe chirurgiche senza parole. Il flusso di lavoro è efficiente e continueremo a eseguire iterazioni per trovare nuovi modi di contribuire al miglioramento della cura dei pazienti."

Radu Postole, responsabile del design di prodotto, Arbutus Medical

Arbutus Medical ed Ember Prototypes continuano a collaborare. La varietà di progetti a cui Tsao lavora presso Ember Prototypes porta alla luce le criticità del processo produzione, che con determinazione si impegna a risolvere mentre aiuta i suoi clienti, tra cui Arbutus Medical.

"Abbiamo realizzato prodotti interni che risolvono in modo mirato i problemi dei processi di produzione e stampa 3D. Ora stiamo iniziando a trasformarli in prodotti definitivi e l'ecosistema Formlabs ha un ruolo fondamentale nel renderlo possibile."

Phil Tsao, fondatore di Ember Prototypes

Consulta le risorse sulla stampa 3D per lo sviluppo di dispositivi medici, oppure parla con i nostri esperti per scoprire di più su come sfruttare le stampanti 3D per le tue esigenze di prototipazione e produzione.