Come costruire un drone stampato in 3D

Il settore dei droni cresce e si evolve rapidamente. Lo sviluppo di software di design generativo, i progressi in fatto di telecamere, tecnologia dei sensori, batterie, dimensioni e velocità di microchip e processori e i nuovi metodi di trasmissione dei dati hanno contribuito al costante cambiamento di paradigma dei sistemi senza pilota.

Questi sistemi, denominati "droni" in tutta la guida, includono veicoli subacquei senza equipaggio (UUV), sistemi aerei senza equipaggio (UAS) e piccoli sistemi aerei senza equipaggio (sUAS). Per progettare e produrre questi dispositivi complessi e sofisticati, il settore ha sfruttato agilità, flessibilità e convenienza offerte dalla stampa 3D.

In questa guida, Formlabs and Building Momentum, azienda specializzata in droni e formazione sulle missioni tattiche, illustrano come la stampa 3D viene usata nel settore e forniscono istruzioni dettagliate per realizzare un sofisticato drone tattico sfruttando questa tecnologia.

Come costruire un drone stampato in 3D

Il settore dei droni cresce e si evolve rapidamente. Lo sviluppo di software di design generativo, i progressi in fatto di telecamere, tecnologia dei sensori, batterie, dimensioni e velocità di microchip e processori e i nuovi metodi di trasmissione dei dati hanno contribuito al costante cambiamento di paradigma dei sistemi senza pilota.

Questi sistemi, denominati "droni" in tutta la guida, includono veicoli subacquei senza equipaggio (UUV), sistemi aerei senza equipaggio (UAS) e piccoli sistemi aerei senza equipaggio (sUAS). Per progettare e produrre questi dispositivi complessi e sofisticati, il settore ha sfruttato agilità, flessibilità e convenienza offerte dalla stampa 3D.

In questa guida, Formlabs and Building Momentum, azienda specializzata in droni e formazione sulle missioni tattiche, illustrano come la stampa 3D viene usata nel settore e forniscono istruzioni dettagliate per realizzare un sofisticato drone tattico sfruttando questa tecnologia.

Introduzione

Skydio è un'azienda statunitense leader nella produzione di droni e nel campo del volo autonomo. La sua linea di sistemi aerei senza pilota e i nuovi prodotti Dock aprono le porte a nuove opportunità in diversi settori, come quello energetico, dei trasporti, della sicurezza pubblica, della ricerca ambientale e molti altri ancora.

I droni sono stati inizialmente concepiti come portamissili radiocomandati e bersagli per l'addestramento aereo. Le prime versioni sono state sviluppate tra la Prima e la Seconda guerra mondiale. Con l'evoluzione delle tecnologie di comunicazione e delle capacità dei sensori, si sono evolute anche le applicazioni dei droni, espandendosi oltre l'uso militare. Oggi questi dispositivi vengono utilizzati ovunque per un ampio spettro di applicazioni, tra cui operazioni militari e di difesa, rilevamenti agricoli, ricerca e raccolta di dati, sicurezza e sorveglianza, intrattenimento e altro ancora.

Esistono centinaia di produttori di droni in tutto il mondo, anche se alcuni si sono affermati più di altri e alcuni sono specializzati in tipi specifici di droni. L'azienda californiana Skydio, ad esempio, si concentra sulla capacità di elaborazione a bordo, che permette ai suoi droni di volare in modo autonomo e di seguire un obiettivo anche su terreni difficili.

Altri produttori, come DJI, la principale azienda del settore, sono specializzati in droni per visuale in prima persona (FPV) prodotti in serie, poco costosi e disponibili al grande pubblico. Ci sono poi i grandi appaltatori del settore militare, come Boeing e Lockheed Martin, ed aziende emergenti come COLSA e Anduril, che progettano e producono droni tattici avanzati per la difesa nazionale in volumi ridotti.

Nonostante la crescita e la quota di mercato di questi grandi produttori, il settore dei droni include così tante applicazioni da offrire spazio per centinaia di piccole e medie imprese. Produttori come Nakai Robotics, Boresight, Nextech, Skydio e altri ancora possono competere e distinguersi dalla massa grazie all'agilità e l'innovazione offerte dai droni stampati in 3D.

Stampa 3D nel settore dei droni

Il modello a quattro eliche Atlas-T di Nextech sfrutta una combinazione di parti realizzate tramite stampa 3D SLS (pale dell'antenna e coperture di supporto cardanico e sensore di metano), parti in metallo realizzate tramite lavorazione meccanica e parti in fibra di carbonio, per ottimizzare il carico utile e creare geometrie uniche per prestazioni eccellenti. Il supporto di montaggio della batteria per utilizzo finale installato sul drone a quattro eliche Atlas-T viene realizzato con la stampante 3D SLS Fuse 1+ 30W in Nylon 12 Powder.

La proliferazione di produttori di droni e il loro successo in settore così competitivo possono essere in parte attribuiti all'accessibilità e alle possibilità offerte dai moderni metodi di produzione, in particolare la stampa 3D.

La stampa 3D, e in particolare le stampanti e i materiali sviluppati negli ultimi cinque anni, hanno permesso alle piccole aziende di raggiungere il mercato più velocemente, rispondere rapidamente ai cambiamenti della domanda e realizzare volumi ridotti di prodotti specializzati in modo conveniente. Le tecnologie di modellazione a deposizione fusa (FDM), stereolitografia (SLA) e sinterizzazione laser selettiva (SLS) sono ideali per la progettazione e la produzione di droni subacquei, aerei o sotterranei.

Le grandi aziende che vendono migliaia di droni di consumo, spesso chiamati FPV, possono permettersi di produrre i propri kit a costi molto bassi con i tradizionali metodi di produzione di massa, ma le applicazioni di questi modelli sono limitate. Attività più sofisticate richiedono un carico utile più pesante e pertanto non sono possibili. Quasi tutti i produttori specializzati richiedono un workflow diverso e la stampa 3D soddisfa la loro esigenza di muoversi rapidamente, produrre in fretta, apportare modifiche rapide e fornire soluzioni prima dei loro concorrenti.

Questi produttori utilizzano la stampa 3D in ogni fase del processo, dai concetti iniziali e dai cicli di feedback dei clienti fino ai test funzionali e alla produzione per utilizzo finale nel volume previsto. In ambienti militari e con catene di fornitura limitate, la produzione additiva aggira i tradizionali colli di bottiglia dell'approvvigionamento, consentendo una produzione su richiesta e adattabile sul campo senza lunghi tempi di consegna. Un'unità dotata di droni stampati in 3D impiegata in aree remote o sede di conflitti può produrre parti di ricambio o modifiche personalizzate sul posto, garantendo una continua prontezza durante la missione senza dover aspettare che i componenti arrivino tramite catene di fornitura centralizzate.

Prenota una consulenza

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Applicazioni della stampa 3D per i droni

I droni, indipendentemente dal settore o dalla funzione, sono assemblaggi complessi che richiedono sofisticate capacità di comunicazione e un volo controllato, agile e sotto carico: un'impresa non da poco.

Prototipazione rapida

La stampa 3D di prototipi di drone permette di realizzare un'idea e testarla immediatamente e a costi contenuti. Invece di aspettare attrezzature o procedere con un design prima di esserne completamente convinti, è possibile stampare un prototipo in 3D e operarlo per testarne l'efficacia. Stampanti come la serie Fuse e materiali come la Nylon 12 Tough Powder permettono di prototipare e produrre con lo stesso materiale per tutto il ciclo di sviluppo.

Skydio, leader mondiale nel settore dei droni a volo autonomo, utilizza le stampanti 3D SLA di Formlabs per creare prototipi di componenti del telaio, alloggiamenti per circuiti e altro ancora. Le tolleranze ristrette e la rapidità di stampanti come la Form 4 possono aiutare i team di progettazione a eseguire test e iterazioni più volte al giorno.

Teranova, azienda con sede a Incheon, Corea del Sud, sviluppa e ripara droni per la mobilità aerea urbana (consegne all'interno della città) affidandosi a prototipi stampati su macchine SLA di Formlabs per i test funzionali e le iterazioni di progettazione.

PMR robotics sfrutta la stampante 3D SLS Fuse 1 per prototipare e testare componenti funzionali per droni di sorveglianza ad ala fissa di grandi dimensioni.

Creazione rapida di attrezzature

Invece di esternalizzare stampi e forme a officine meccaniche, è possibile stampare 3D in-house parti per utilizzo finale come scocche in fibra di carbonio o guarnizioni in silicone. I progressi dei materiali per la stampa 3D rendono possibile lo stampaggio a iniezione, in modo da poter eseguire iterazioni senza coinvolgere terze parti o spendere migliaia di euro in attrezzature. Assicurati che i tuoi progetti siano i migliori possibili, progettando e testando lo strumento perfetto prima di impegnarti con un ordine minimo.

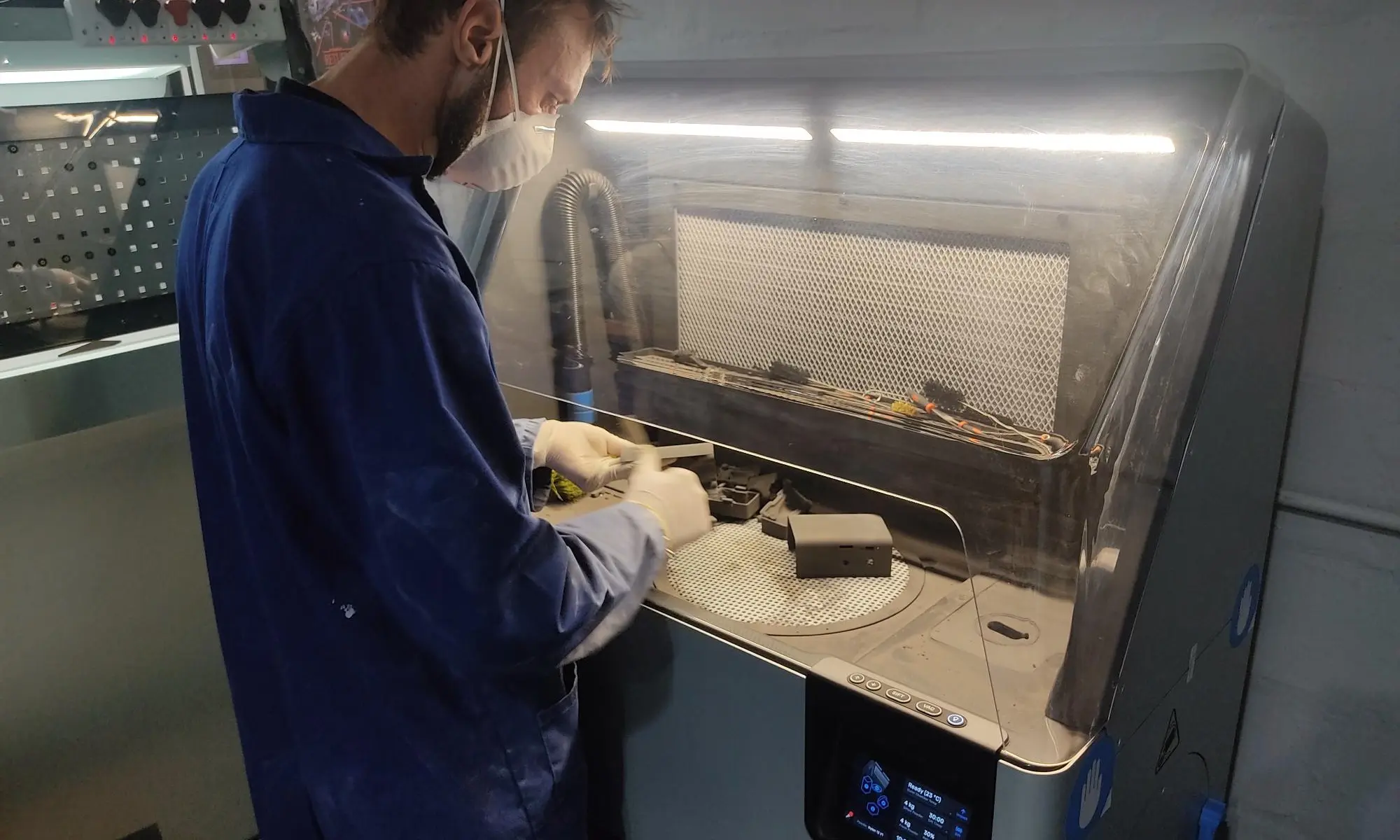

Il robot di pulizia autonomo di Nakai Robotics, specializzato nella rimozione del biofouling dalle navi, include oltre 1500 componenti, di cui oltre 300 stampati in 3D su macchine della serie Fuse. L'azienda utilizza inoltre le stampanti SLA Formlabs per creare stampi in fibra di carbonio per la resistente scocca esterna del robot. Nakai è in grado di stampare uno stampo, testare la parte in fibra di carbonio dopo un processo di pre-preg e eseguire iterazioni del design il giorno successivo.

Produzione per utilizzo finale

Per decenni la stampa 3D è rimasta isolata nel campo della prototipazione, soprattutto per quanto riguarda i modelli accessibili e a buon mercato. Oggi macchine come la serie Fuse o le Form 4/4L possono stampare parti per utilizzo finale di qualità elevata a una frazione del costo dei metodi tradizionali e in una frazione del tempo richiesto dall'esternalizzazione.

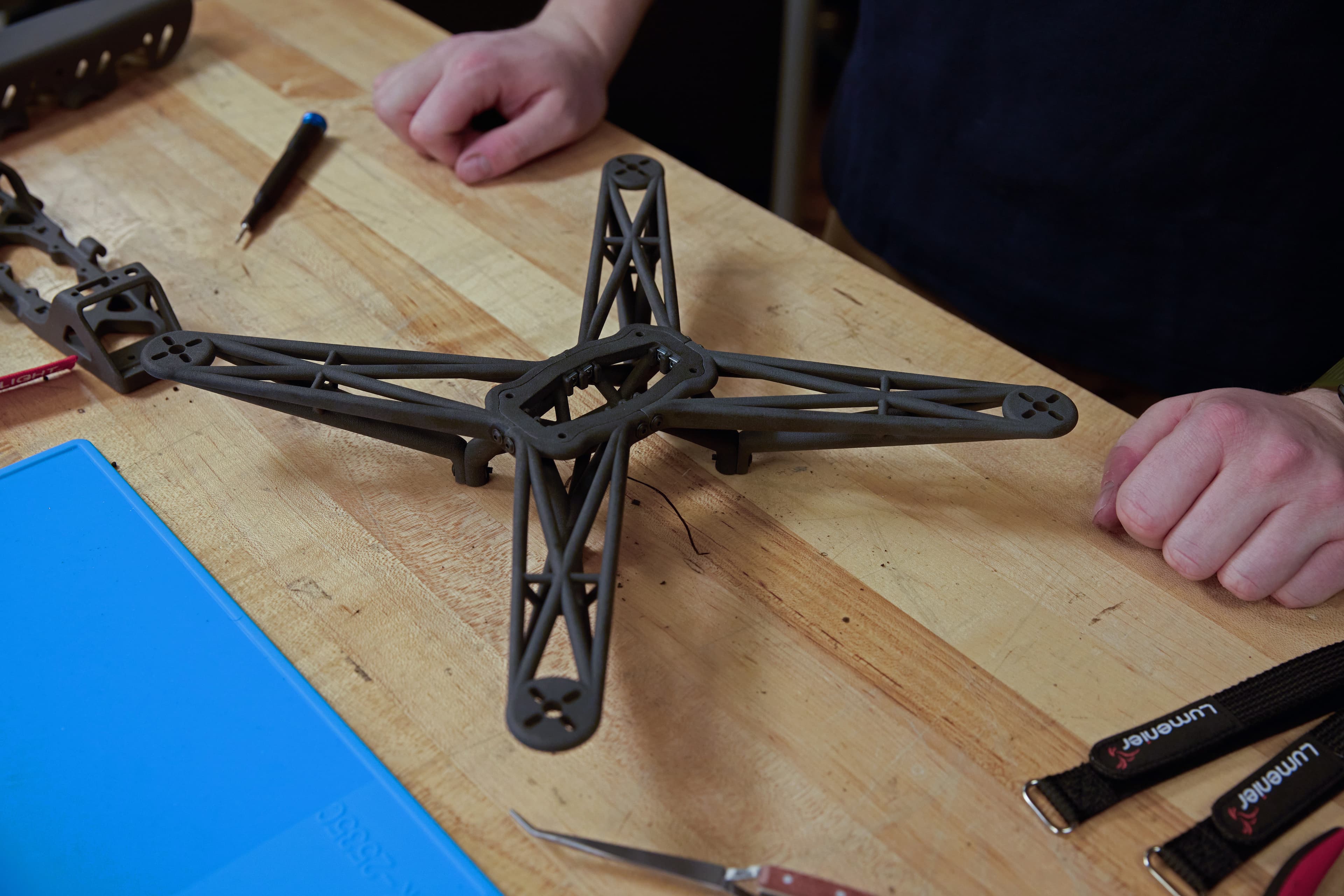

Building Momentum sfrutta l'ecosistema SLS della serie Fuse Formlabs e la Nylon 12 Tough Powder per produrre telaio, alloggiamento, bracci alari e staffe del proprio drone.

Boresight, un'azienda australiana che opera nel settore della difesa, ha utilizzato le stampanti FDM per creare in modo rapido ed economico migliaia di droni bersaglio da distruggere durante le esercitazioni di difesa antiaerea. L'esperienza maturata negli anni li ha portati a ottenere un contratto per la stampa 3D di droni funzionali per utilizzo finale, motivo per cui hanno adottato la stampa SLS e la serie Fuse.

Nextech, un produttore di droni sudafricano, utilizza l'ecosistema SLS della serie Fuse Formlabs per stampare componenti per utilizzo finale per i propri droni ad ala fissa e a quattro eliche.

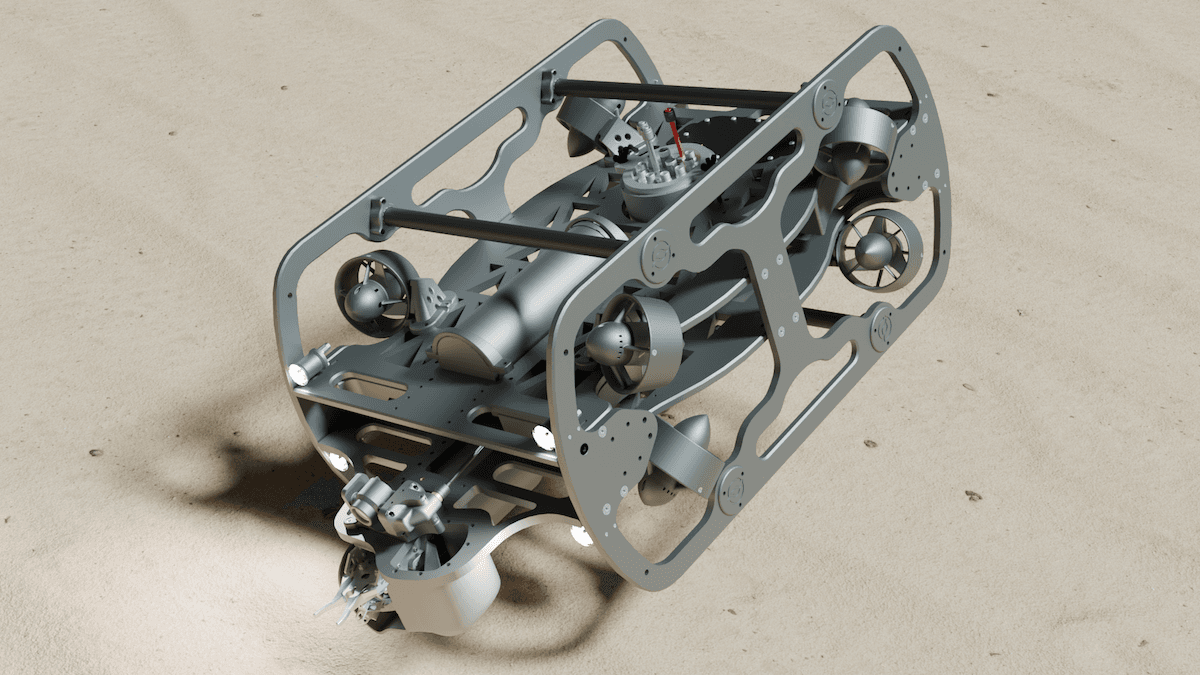

SoSub utilizza le stampanti 3D SLA di Formlabs per produrre componenti per utilizzo finale per i propri droni subacquei a comando remoto, progettati per eseguire attività pericolose e complesse di riparazione per le flotte di navi da pesca. I componenti impermeabili stampati in 3D, come il meccanismo Squid Lock, resistono perfettamente sott'acqua e in ambienti estremi.

ION Mobility progetta e costruisce veicoli aerei senza pilota (UAV) avanzati per uso in applicazioni di sicurezza pubblica, difesa, logistica e industriali. I loro droni sono impiegati in missioni reali, dalla sorveglianza alla risposta alle emergenze, e sono dotati di telecamere ad alta risoluzione, visione termografica e sistemi di comunicazione sicura.

Metodi per la stampa 3D di droni

Il metodo ideale per produrre droni è quello che permette di bilanciare i seguenti fattori:

-

Peso e capacità di carico: i droni devono bilanciare resistenza strutturale e leggerezza. Un minor peso permette di aumentare raggio d'azione e autonomia, per contro riduce la resistenza. I droni stampati in 3D con materiali SLS come nylon e TPU possono offrire resistenza senza aggiungere voluminosità.

-

Resistenza e integrità strutturale: il telaio del drone deve resistere a urti e sollecitazioni continue mentre trasporta telecamere, sorgente di alimentazione e altri pesi durante il volo. Il flusso d'aria intorno alla sorgente di alimentazione è essenziale per raffreddare i componenti elettronici e mantenere le trasmissioni in frequenza funzionali. La stampa 3D SLS consente di ottenere geometrie complesse per un flusso d'aria ottimale preservando al contempo l'integrità strutturale.

-

Resistenza a intemperie e impermeabilità: i droni operano all'aperto e possono trovarsi in climi rigidi, per questo è necessario impermeabilizzare i componenti elettronici e proteggere la struttura da corrosione, freddo estremo e altro ancora. La post-elaborazione, come l'applicazione di Cerakote o la levigazione a vapore, permette di prolungare vita utile e resistenza alle intemperie dei droni stampati in 3D tramite SLS.

-

Costo e scalabilità: l'ottimizzazione per i diversi volumi di produzione influisce su ogni parte del processo di progettazione, dalla scelta dei materiali al metodo di assemblaggio. La stampa 3D è ideale per ogni passaggio dalla prototipazione alla produzione.

-

Schermatura delle interferenze elettromagnetiche (EMI) e trasparenza RF: considera quali componenti devono essere schermati e quali devono aprire linee di comunicazione tra i ricevitori, quindi scegli materiali e metodi di produzione di conseguenza. La Nylon 11 CF Powder è un'ottima scelta per schermare componenti contro le interferenze elettromagnetiche.

-

Facilità di assemblaggio e riparabilità sul campo: i droni sono intrinsecamente dispositivi che operano sul campo. Gli operatori devono essere in grado di sostituire le parti, accedere alle informazioni registrate e smontare, riparare o modificare l'unità a seconda della situazione. La stampa 3D rende molto più semplice la fornitura su richiesta.

-

Personalizzazione: i telai dei droni FPV tradizionali sono realizzati con fogli laminati di fibra di carbonio, che offrono un eccellente rapporto resistenza/peso ma possono limitare la complessità e l'agilità del progetto a causa dei vincoli di produzione. L'unico modo per personalizzare un drone in modo conveniente è stampare in 3D la maggior parte dei suoi componenti principali.

Ognuna di queste considerazioni indica l'idoneità della stampa 3D SLS per la produzione di droni. Le tecnologie di stampa avanzate sono diventate sempre più accessibili e hanno aperto la strada a produttori di piccole e medie dimensioni, che possono competere con le aziende più grandi del settore.

Confronto tra tecnologie di stampa 3D per la progettazione e produzione di droni

| FDM | SLA | SLS | ||||

| Applicazioni ideali | Prototipazione rapida, droni bersaglio destinati alle esercitazioni di difesa (materiali di consumo), modelli di verifica dell'aderenza |

|

|

|||

| Vantaggi |

|

|

|

|||

| Svantaggi |

|

Resistenza agli urti inferiore, richiede lavaggio e polimerizzazione | Barriera d'ingresso più alta (prezzo iniziale 30 000 €) | |||

| Materiali ideali |

|

|

Nylon 12 Tough Powder, Nylon 11 CF Powder, TPU 90A Powder (per smorzatori e distanziatori) |

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

FDM

Sebbene la stampa 3D FDM sia perfetta per alcuni tipi di droni, come quelli progettati per essere abbattuti durante le esercitazioni di difesa, quando si progetta un drone funzionale, destinato all'utilizzo finale per trasportare un carico utile e svolgere un'attività, le parti stampate con questa tecnologia non sono in genere all'altezza della sfida. In termini di costi e accessibilità, le stampanti FDM sono le più facili per iniziare. Tuttavia, la FDM difficilmente consente di stampare parti che richiedono tolleranze ridotte, accuratezza dimensionale costante, resistenza agli urti, durata e impermeabilità. Le parti stampate con FDM sono anisotropiche e si dividono lungo le linee degli strati quando sottoposte a sforzo.

Migliori materiali per la stampa 3D FDM di componenti di droni

| Qualità | Applicazioni | |||

| Acrilonitrile-butadiene-stirene (ABS) |

|

|

Stereolitografia (SLA)

Le stampanti 3D SLA come la Form 4 e la Form 4L di Formlabs sono apprezzate perché possono produrre parti altamente accurate in un'ampia gamma di materiali in grado di imitare la maggior parte delle plastiche prodotte tradizionalmente, il tutto su macchine desktop o da banco che costano meno di 10 000 euro. Le parti SLA sono impermeabili ed ermetiche, perché la tecnologia SLA permette di creare parti isotropiche che presentano le stesse proprietà meccaniche indipendentemente dalla direzione in cui si applica lo sforzo. La gamma di materiali disponibili va dal vero silicone della Silicone 40A Resin alla Tough 1500 Resin di Formlabs, offre un allungamento a rottura del 155% per parti duttili e durature, di qualità paragonabile all'ABS stampato a iniezione.

Migliori materiali per la stampa 3D SLA di componenti di droni

| Qualità | Applicazioni | |

| Silicone 40A Resin | Vero silicone, morbido, elastomerico | Distanziatori, guarnizioni, sigilli |

| Tough 1500 Resin V2 | Resistenza, rigidità e tenacità simili al polipropilene (PP) | Alloggiamenti, accoppiamenti a scatto, viti autofilettanti, assemblaggi |

| Tough 2000 Resin | Rigidità e resistenza simili a quelle dell'ABS | Dime, fissaggi, involucri |

| Grey Resin | Alta stabilità e resistenza per usi generici, accuratezza e uniformità elevate | Prototipazione veloce e accurata |

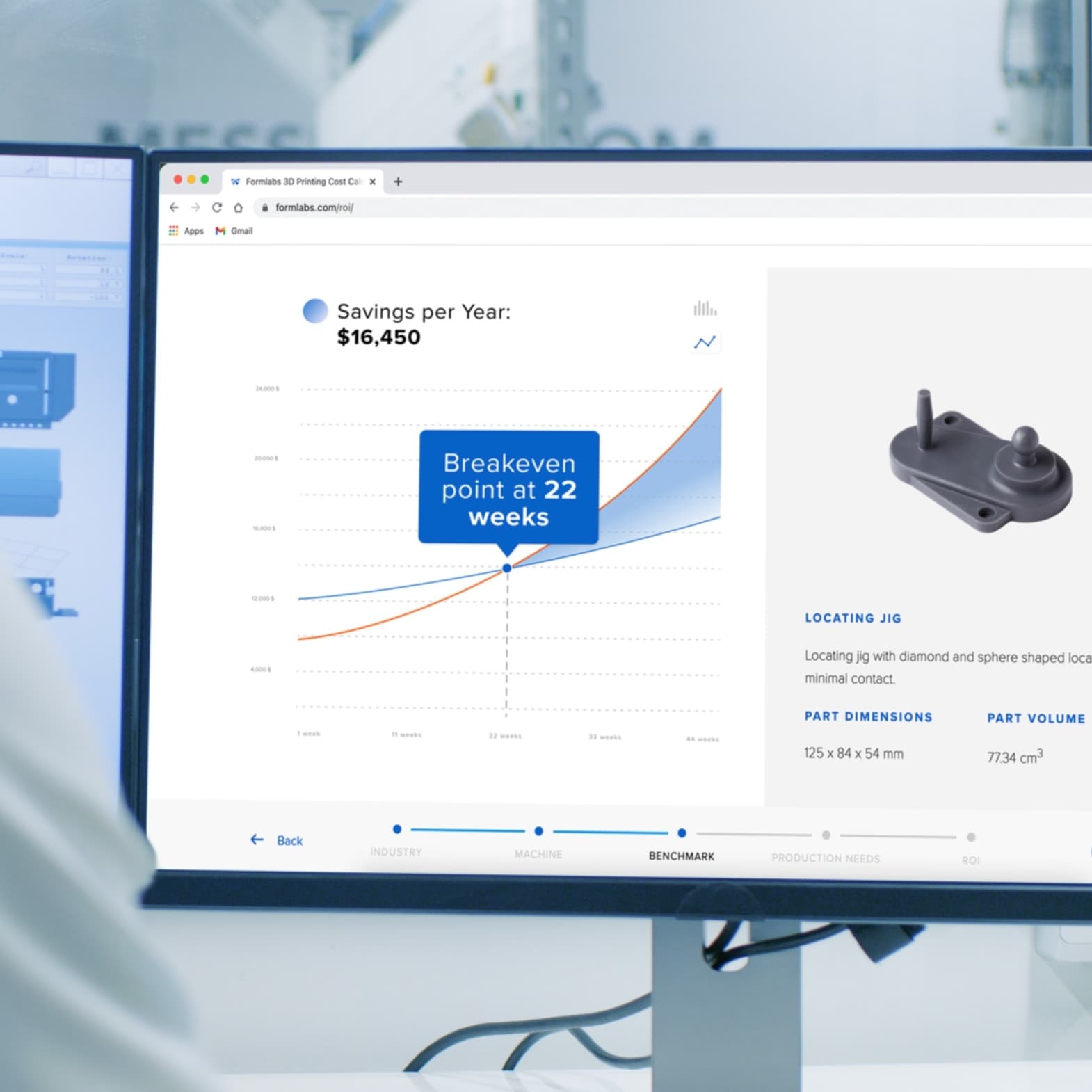

Calcola il risparmio in termini di tempo e costi

Prova il nostro strumento interattivo per il calcolo del ritorno d'investimento e scopri quanto puoi risparmiare, in termini di tempi e costi, grazie alle stampanti 3D Formlabs.

Sinterizzazione laser selettiva (SLS)

La stampa 3D SLS è l'opzione migliore per la produzione di telai e altri componenti per utilizzo finale di droni. La tecnologia SLS permette di creare parti resistenti, robuste e altamente accurate in materiali già noti ai clienti del settore, come il nylon e il TPU. Le stampanti SLS come la Fuse 1+ 30W sono in grado di fornire dimensioni minime delle caratteristiche di 0,2 mm in modo uniforme e creare forme complesse e organiche senza supporti, facilitando la post-elaborazione e consentendo nuove geometrie. Infine, le camere di stampa delle macchine SLS sono autoportanti, quindi i produttori di droni possono stampare più progetti contemporaneamente, impilando i componenti per una stampa e un utilizzo della polvere più efficienti.

Migliori materiali per la stampa 3D SLS di componenti di droni

| Qualità | Applicazioni | |||

| Nylon 12 Tough Powder |

|

|

||

| Nylon 11 CF Powder |

|

|

||

| TPU 90A Powder | Morbida, elastomerica |

|

||

| Nylon 12 Powder |

|

Telai, alloggiamenti, dime e fissaggi, involucri |

Approccio di Building Momentum: stampante e materiale

Building Momentum è uno studio di consulenza per la formazione con anni di esperienza in ambito tattico, maturati in missioni all'estero con le forze armate USA. Man mano che i droni sono diventati sempre più importanti per il successo delle attività di difesa in tutto il mondo, Building Momentum ha sviluppato diversi modelli, nonché progetti e corsi di formazione sulla produzione.

Il loro metodo di produzione preferito è l'ecosistema SLS della serie Fuse Formlabs, che è stato scelto per:

-

Idoneità del materiale: per garantire prestazioni affidabili da parte di sistemi di comunicazione e navigazione e sensori, il materiale deve poter gestire interferenze elettromagnetiche e radio.

-

La Nylon 11 CF Powder è stata convalidata per la schermatura delle interferenze elettromagnetiche ed è attualmente utilizzata per la produzione di droni tattici su larga scala da un importante fornitore del dipartimento della difesa statunitense.

-

Open Material License: permette di sperimentare diverse polveri sinterizzabili per applicazioni specializzate, come la trasparenza RF.

-

Proprietà meccaniche e idoneità alla lavorazione CNC: ideale per alloggiamenti e componenti che richiedono permeabilità al segnale, come alloggiamenti per GPS, cupole radiotrasparenti e coperchi protettivi per sensori.

-

Opzioni di materiali flessibili: la TPU 90A Powder, con le sue proprietà flessibili, è particolarmente utile per montaggio elastico di componenti elettronici sensibili alla radiofrequenza, riduzione delle vibrazioni e garanzia di ricezione chiara del segnale.

-

-

Costi e installazione accessibili: l'intero ecosistema della serie Fuse costa meno di 60 000 €, pertanto è una soluzione per aumentare la produzione più conveniente rispetto alle opzioni SLS tradizionali. Inoltre, consuma meno energia di due frigoriferi e meno spazio di tre.

-

Elevata accuratezza dimensionale: la Fuse 1+ 30W produce in modo uniforme parti con tolleranze di +/- 0,1 mm, rendendo facile e veloce la realizzazione di assemblaggi complessi.

Pianificazione pre-progettazione per i droni

Identificazione delle caratteristiche per la missione

- Il drone deve poter volare in autonomia?

- Come sarà l'ambiente? Il drone volerà al chiuso? Dovrà evitare ostacoli in movimento? Ha bisogno di molta elevazione?

- Hai bisogno di trasportare un carico utile? Quanto peserà?

- Hai bisogno di raccogliere foto, video o altri dati specifici?

- Per quanto tempo dovrà volare?

- Quanto veloce, manovrabile o agile deve essere?

Identificazione dei componenti specifici per la missione

- Lunghe distanze

- Tramissione radio a lunga distanza, trasmissione dei dati limitata

- Al chiuso

- Sensori a corto raggio come LiDAR e flusso ottico con GPS e barometro

- All'aperto

- GPS, barometro

- Raccolta dati

- Telecamera con gimbal

- Telecamera infrarossi/termica

- Videoregistratore di bordo

- Pacchetti di sensori personalizzati

- LiDAR per la mappatura e l'acquisizione di dati

- Volo autonomo

- Radiotelemetria

- GPS (GNSS)/flusso ottico

- Barometro/LiDAR per la navigazione (1D, 2D, 3D)

- Volo FPV

- Telecamera FPV e trasmettitore video

- Carico utile

- Hardware di rilascio

- Meccanismi di fissaggio del carico utile

Identificazione dei componenti specifici per il volo

- Identifica una dimensione del telaio che possa ospitare tutti i componenti specifici per la missione oltre ai componenti di volo

- Scegli il numero di motori e identifica una combinazione motore/eliche che soddisfi i requisiti di prestazioni/sollevamento

- Individua l'unità di controllo di volo e il configuratore più adatto alla missione e al livello di complessità

- Individua un regolatore elettronico di velocità (ESC) che soddisfi i requisiti di assorbimento di corrente del motore e dell'elica alla massima accelerazione e che funzioni con l'unità di controllo del volo

- Individua un modulo di identificazione remota (se richiesto nell'area di volo pertinente)

Progettazione del telaio del drone stampato in 3D

Seleziona tipo di telaio e interasse

- Scegli l'interasse per garantire il giusto gioco dell'elica in base al motore e all'elica che hai identificato.

- Tipo di telaio

- Telaio a X, 4 motori. Ideale per modelli compatti con componenti limitati, come i FPV a quattro eliche. Offre anche caratteristiche di volo stabili e prevedibili.

- Telaio ad H, 4 motori. Simile al telaio X, ma con più spazio per i componenti e caratteristiche di volo meno stabili.

- Telaio a X modificato, 4 motori. Offre la stabilità di un telaio a X ma con più opzioni di posizionamento dei componenti.

- Telaio deadcat, 4 motori. Simile al telaio a X modificato, ma con i bracci leggermente spostati all'indietro per rimuove le eliche dal campo visivo di una telecamera FPV.

- Telaio a condotti, 4 motori (anche se è possibile averne di più). Il telaio si estende intorno alle eliche per proteggere le pale nei voli al chiuso o in presenza di persone.

- Telaio a scatola/quadrato, 4 motori. Tipico dei modelli a quattro eliche più piccoli, simile a quello a X ma più rigido e spesso più resistente, al costo di una maggiore resistenza aerodinamica.

- Telaio a sei/otto eliche, 6 o 8 motori. Consente una maggiore forza di sollevamento potenziale e aggiungere ridondanza in caso di guasti a ESC, motore o eliche.

- Scegli un layout generale dei componenti. Considera il luogo della missione, il centro di gravità e l'interazione dei componenti.

- Dove vuoi/devi montare sensori o telecamere?

- Hai un carico utile che deve essere fissato in una posizione specifica?

- Scegli la posizione della batteria per compensare e avvicinare il centro di gravità al centro del drone.

- Spesso i droni includono diverse antenne e ognuna deve essere posizionata con cura.

- Tutte le antenne devono essere lontane dai componenti che producono molte interferenze RF, come motori leggeri, cavi di alimentazione ed ESC.

- Le antenne GPS hanno bisogno di una visuale chiara e non ostruita del cielo e si posizionano meglio se lontane da fonti di interferenza (altre fonti RF o cavi con correnti elevate).

- Le antenne per video, telemetria e controllo remoto devono avere una visuale libera sulla stazione base ed essere fissate in modo che il raggio d'azione dell'antenna raggiunga la stazione.

Scelta dei materiali

- La Nylon 12 Tough Powder di Formlabs offre la migliore resistenza agli impatti e all'usura, la Nylon 11 CF Powder elevata rigidità e la TPU 90A Powder è ideale per assorbimento di vibrazioni e impatti.

- Quando crei il telaio, progettalo in base a vantaggi e svantaggi del processo di produzione additiva. Le parti SLS non possono contenere facilmente cavità e la polvere è difficile da rimuove da cavità strette e profonde. Pertanto, il processo si presta spesso a design scheletrici.

- Non cercare di progettare tutto in una volta. Inizia dall'hardware di volo di base e rivedi mano a mano. Assemblare e far fare un volo di prova al drone è il modo più naturale di scoprire le modifiche da apportare (posizionamento dei componenti, miglioramenti del design/materiali, passaggio dei cavi, facilità di sostituzione e così via). Sfrutta la flessibilità offerta dalla stampa 3D per eseguire rapidamente iterazioni del design.

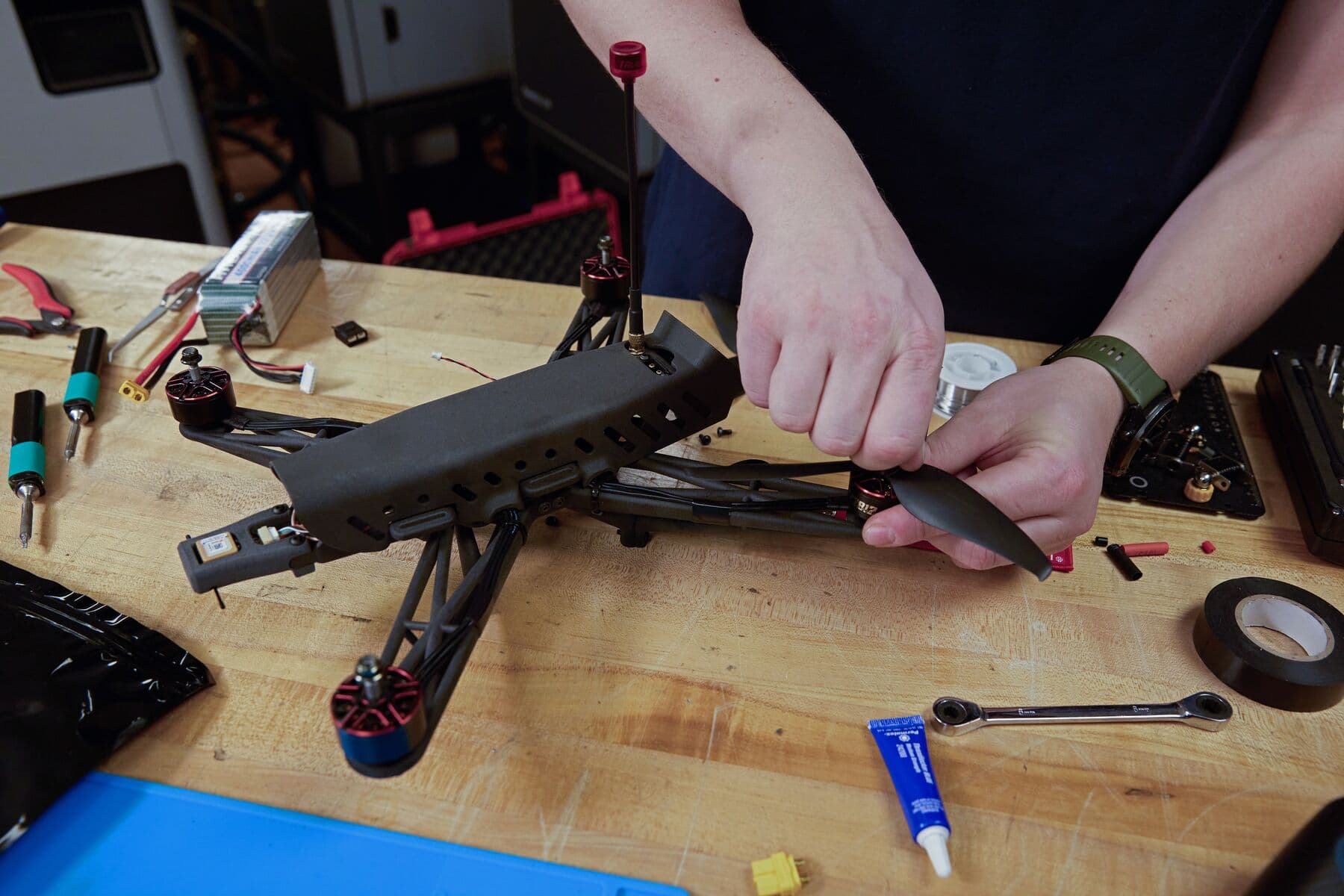

Passaggi dettagliati di assemblaggio

1: Collegamento dei bracci del motore alla base

Quasi tutti i droni, sia quelli FPV prodotti in serie che quelli personalizzati, si realizzano a partire dal collegamento dei bracci del motore alla base per poter collegare lo stack. I telai stampati in 3D permettono di progettare un drone in base a parti già disponibili sul mercato invece di provare a fissare parti diverse tra loro.

Immergi le viti M3 in un po' di Loctite piuttosto che applicare direttamente la Loctite alla filettatura. Lascia le viti leggermente allentate mentre ti assicuri che allineamento sia corretto, quindi stringile tutte fino a fissarle con fermezza.

In questo esempio, abbiamo progettato alcuni elementi per facilitare il montaggio. La base del drone ha fessure che accolgono i dadi quadrati, in modo da poter fissare i bracci senza mantenere i dadi. Il design del drone è anche completamente parametrico: se vogliamo cambiare le dimensioni o la forma di una caratteristica, il resto del drone cambierà di conseguenza.

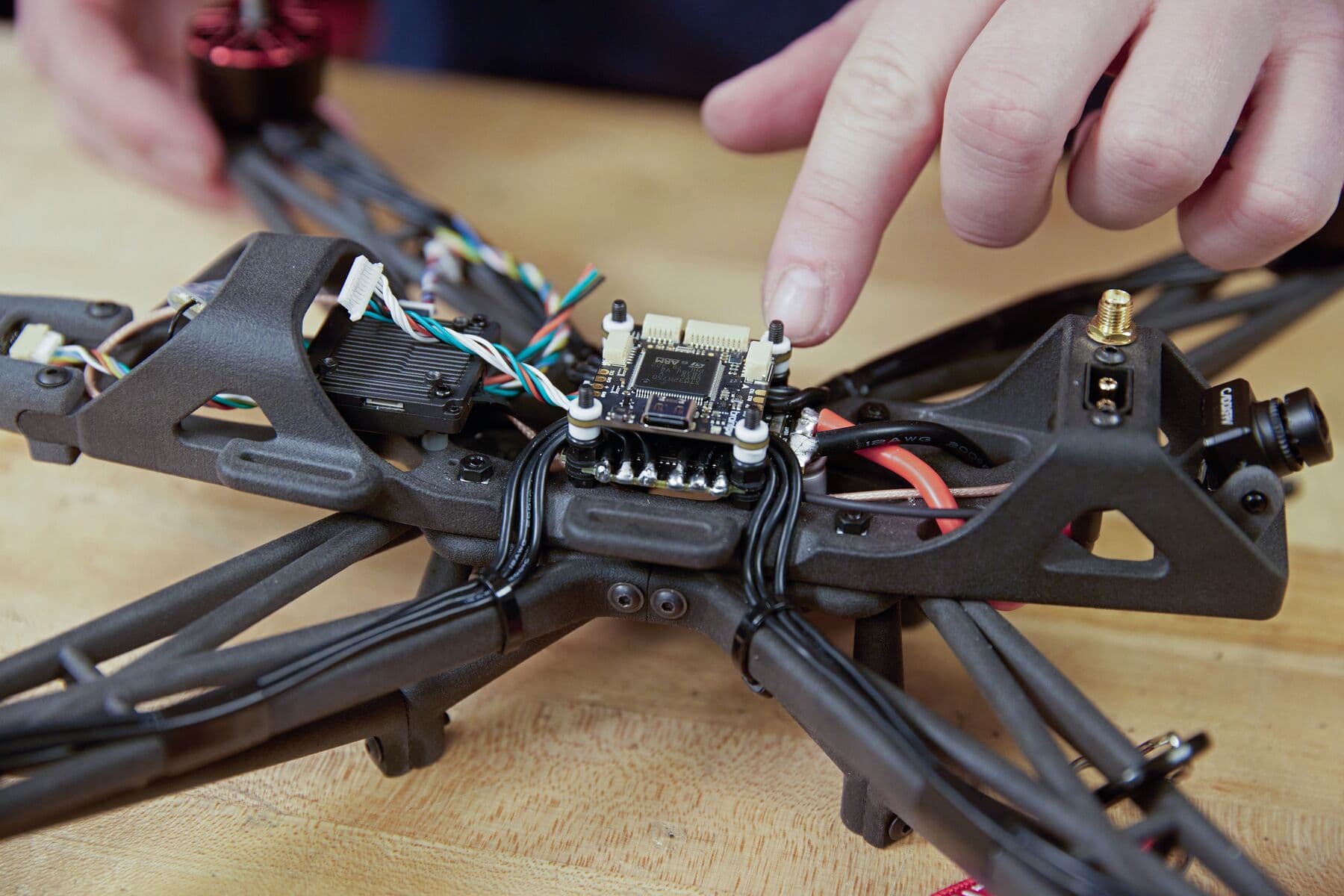

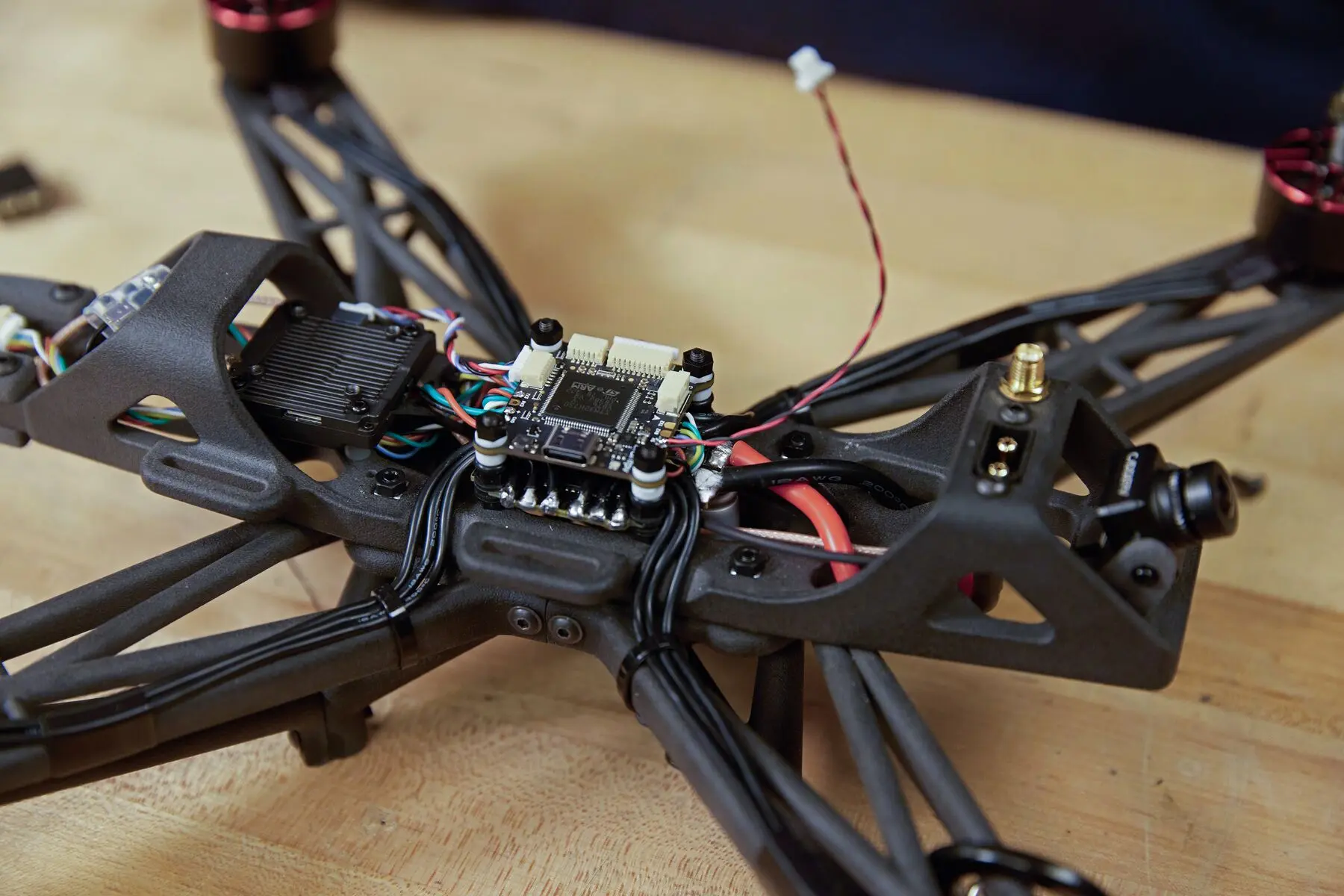

2: Fissaggio dello stack alla scheda di montaggio

Il vantaggio di avere un design modulare con base, attacchi e bracci separati è la flessibilità. Se vuoi cambiare lo stack per utilizzare un tipo specifico di hardware/firmware o cambiare l'ESC per adattarlo a diverse impostazioni di motori, basta cambiare la scheda di montaggio, senza riconfigurare completamente il design del drone.

I distanziatori servono a garantire un flusso d'aria adeguato intorno e sotto l'ESC per evitare surriscaldamento e danni dei componenti.

Abbiamo utilizzato viti a testa svasata e fori con svasatura conica pre-progettati, in modo che le viti siano piatte sul fondo della scheda di montaggio e fissino con precisione tutti i componenti assemblati.

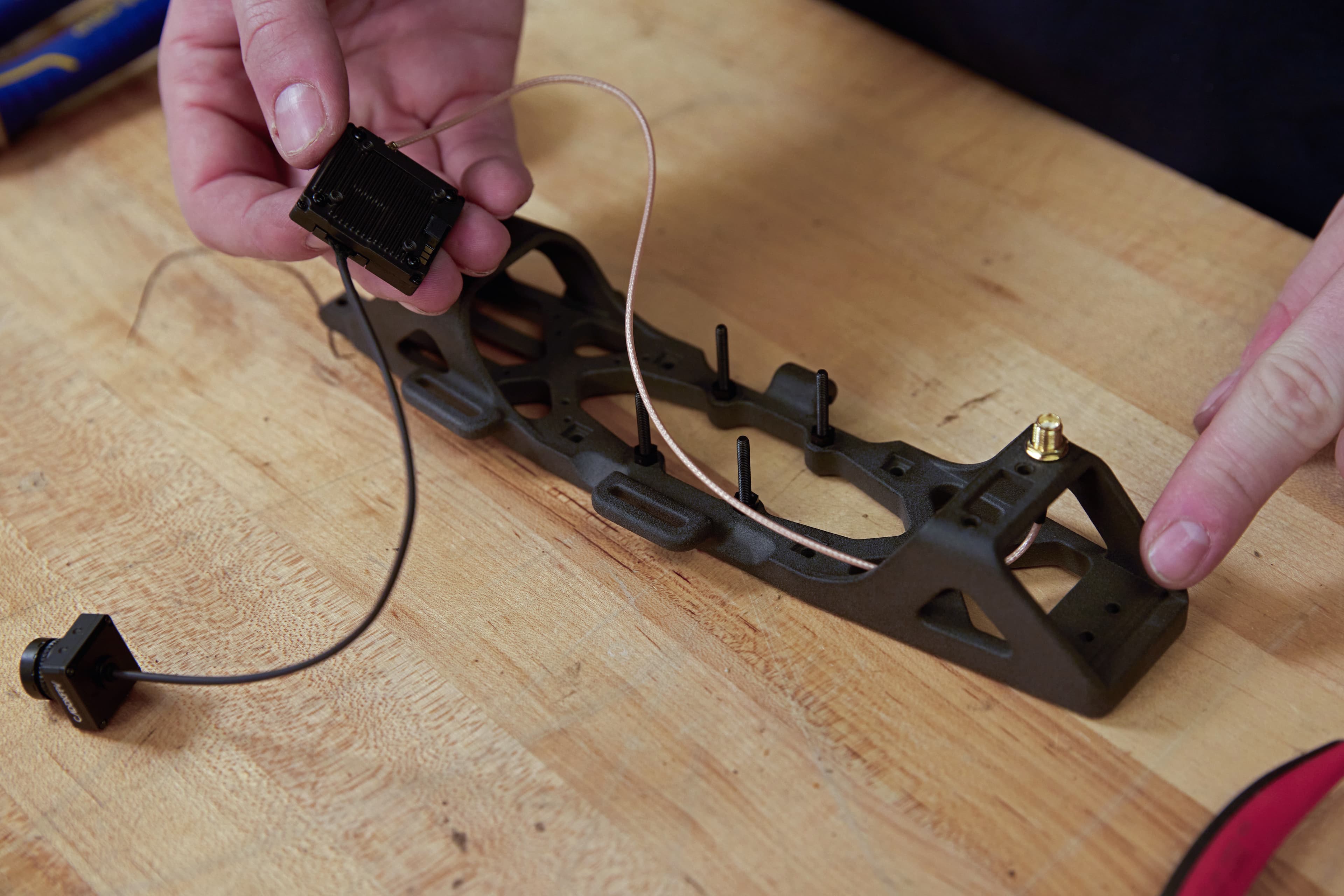

3: Installazione del videotrasmettitore

Posiziona un dado di ottone intorno al connettore SMA e stringilo per montare il connettore dell'antenna al telaio. Prima di posizionare il videotrasmettitore sul telaio, fai passare le viti attraverso i fori della scheda di montaggio che corrispondono al modello di montaggio. Colloca i distanziatori sulle viti e fissa il videotrasmettitore alla scheda di montaggio. Lascia le viti leggermente allentate per assicurarti che l'allineamento sia corretto, quindi stringile completamente.

Nella maggior parte dei droni, l'antenna del videotrasmettitore viene posizionata nella zona posteriore, vicino a elementi suscettibili alle interferenze RF o che potrebbero causare interferenze. La stampa 3D ci permette di personalizzare questa zona in modo da poterla posizionare lontano da questi elementi di rischio. Tuttavia, ciò significa che occorre garantire una corretta lunghezza dei cavi sia per la telecamera che per l'antenna prendendo in considerazione la massima distanza tra tutti i componenti.

4: Collegamento della telecamera

Posiziona l'attacco della telecamera FPV, stampato in TPU 90A Powder, sulla scheda di montaggio e fissa la telecamera con viti di piccole dimensioni. La TPU 90A Powder è un materiale elastomerico e si comporta come una gomma, quindi è eccellente per smorzare le vibrazioni di componenti come questo attacco.

5: Montaggio dei motori

È fondamentale fissare i motori in modo sicuro. Utilizza di nuovo la Loctite sulle punte delle viti e usa una rondella per distribuire la forza della vite attraverso il materiale in nylon. Lascia le viti leggermente allentate, assicurati che l'allinemento di tutte e quattro le viti sia corretto, quindi serrale completamente. Aggiungi all'albero del motore il dado di bloccaggio in nylon fornito con il motore, che userai in seguito.

6: Gestione dei cavi

È buona norma usare fascette, nastro isolante o canaline per fissare i cavi del motore ai bracci del drone, in modo da evitare che siano allentati. Ciò permette di evitare errori nel processo di assemblaggio e riduce il rischio che un'elica rimanga impigliata in un cavo lasciato libero.

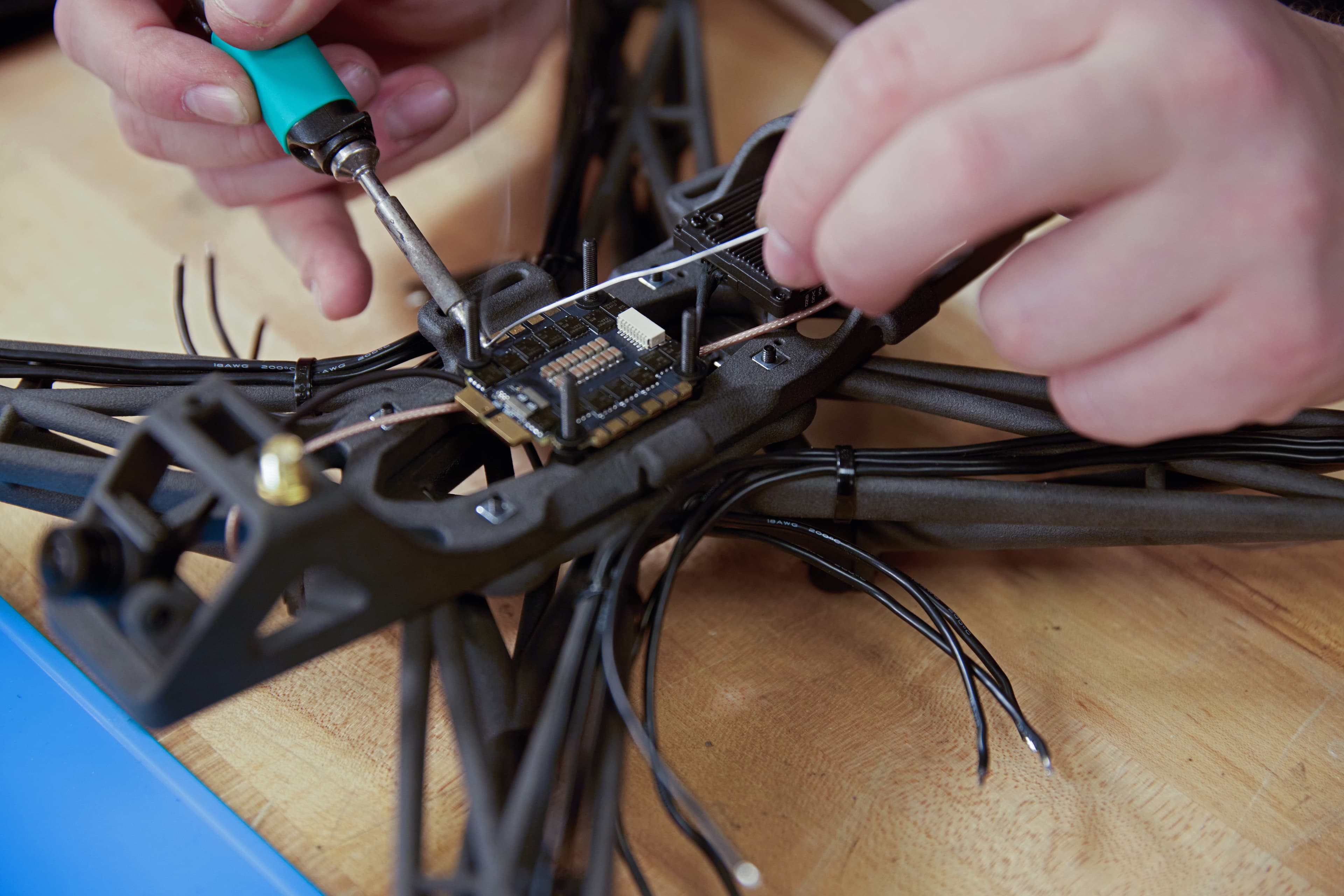

7: Installazione dell'ESC

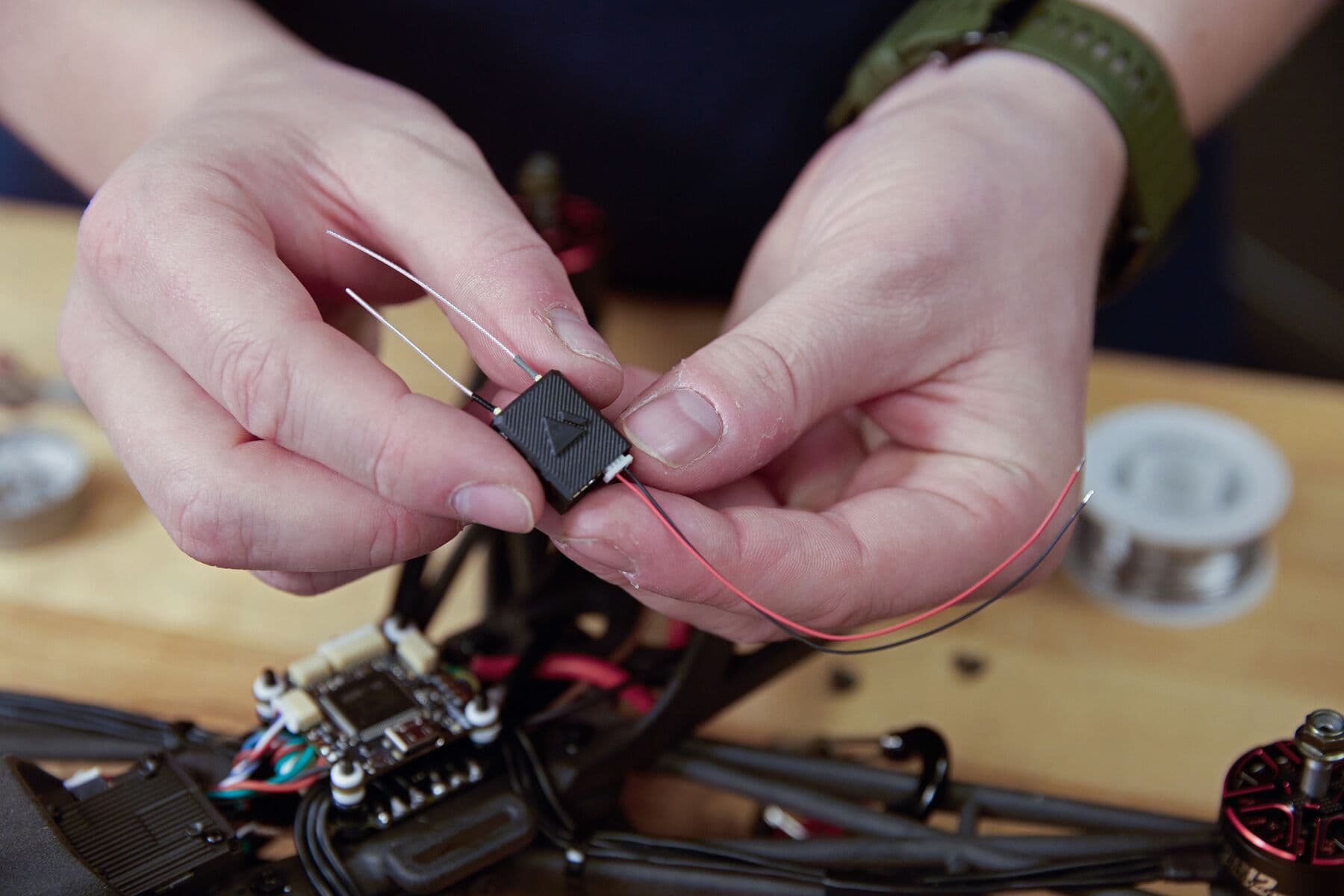

Installa l'ESC con le piastre di alimentazione principali verso la parte anteriore del drone.

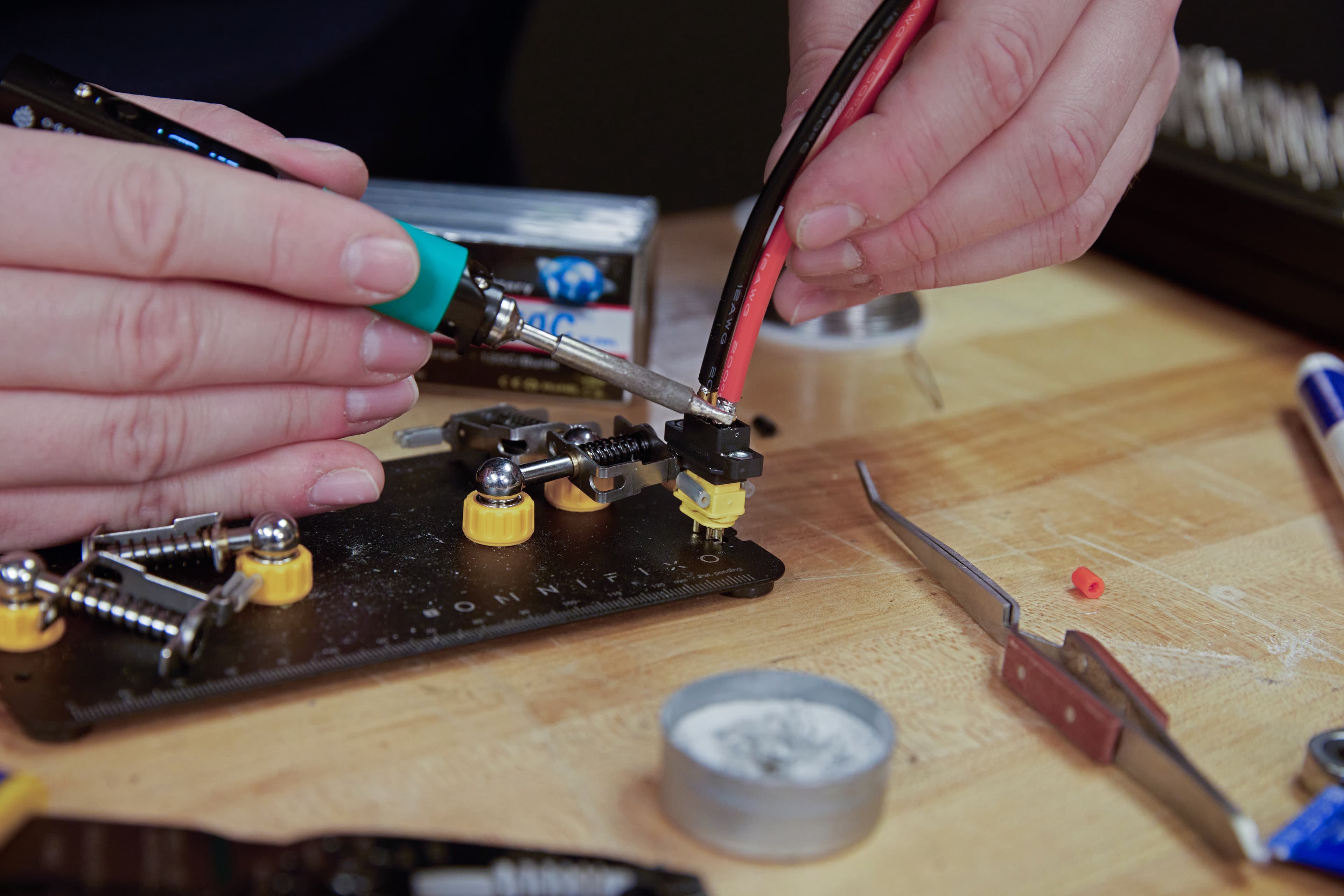

Questo drone è progettato per essere riparabile sul campo, quindi la batteria può fungere da alimentatore per un saldatore a punta portatile. Prima di saldare, applica il flussante sulle piazzole per garantire una risultato di qualità. Utilizzeremo una temperatura di 380 °C e una punta piatta. Taglia il cavo alla lunghezza desiderata e avvolgilo intorno alle viti per organizzarlo meglio. Aggiungi la lega per saldare alla piazzola desiderata, quindi applica i cavi del motore stagnati sulla piazzola. Applica sempre calore alla piazzola e poi aggiungi la lega per saldare.

Dopo aver completato la saldatura dei cavi del motore, prepara il cavo che collega l'ESC all'unità di controllo del volo . Assicurati che il connettore colleghi correttamente i perni dell'unità di controllo del volo all'ESC. Una volta convalidato il cavo, inseriscilo nel connettore dell'ESC.

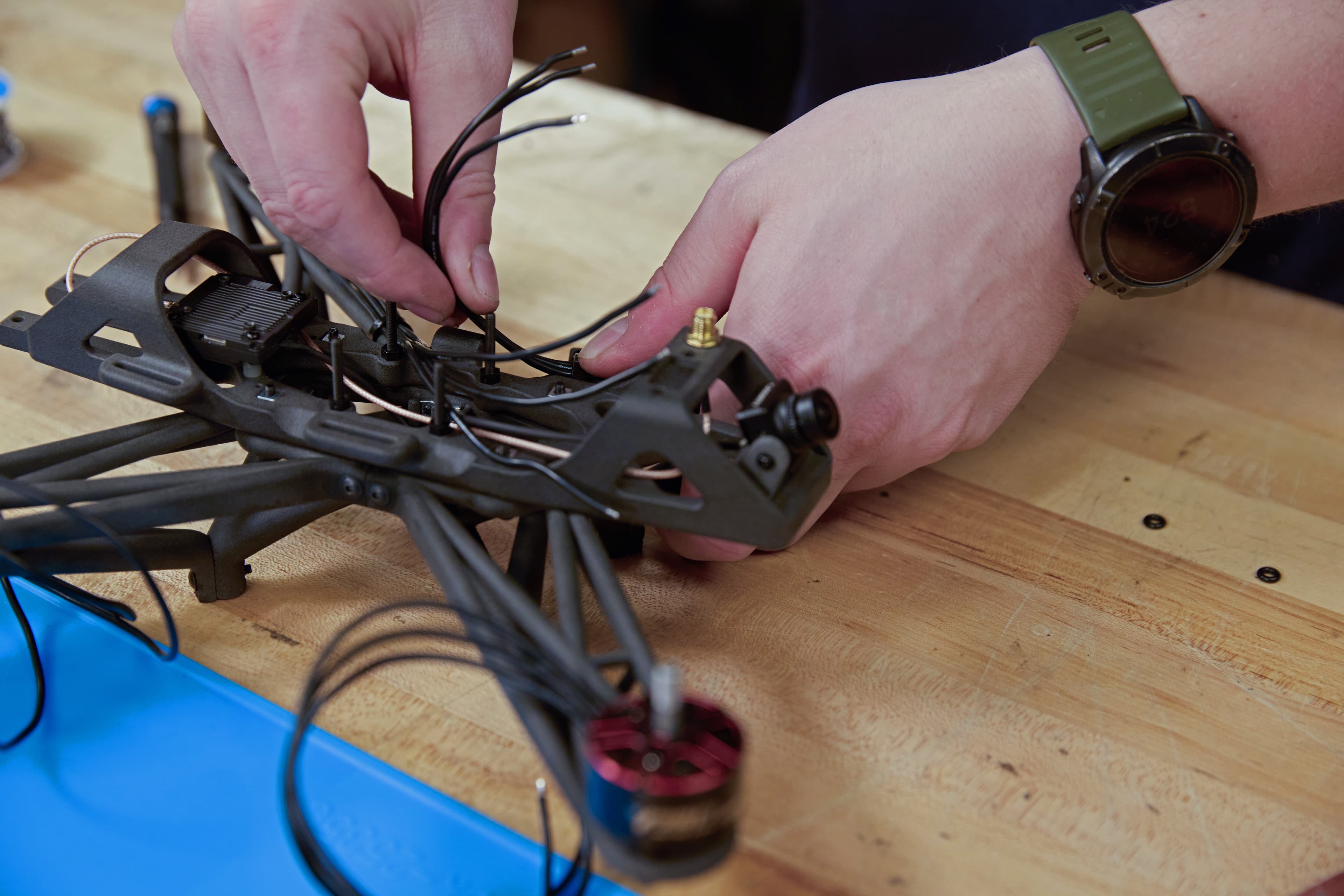

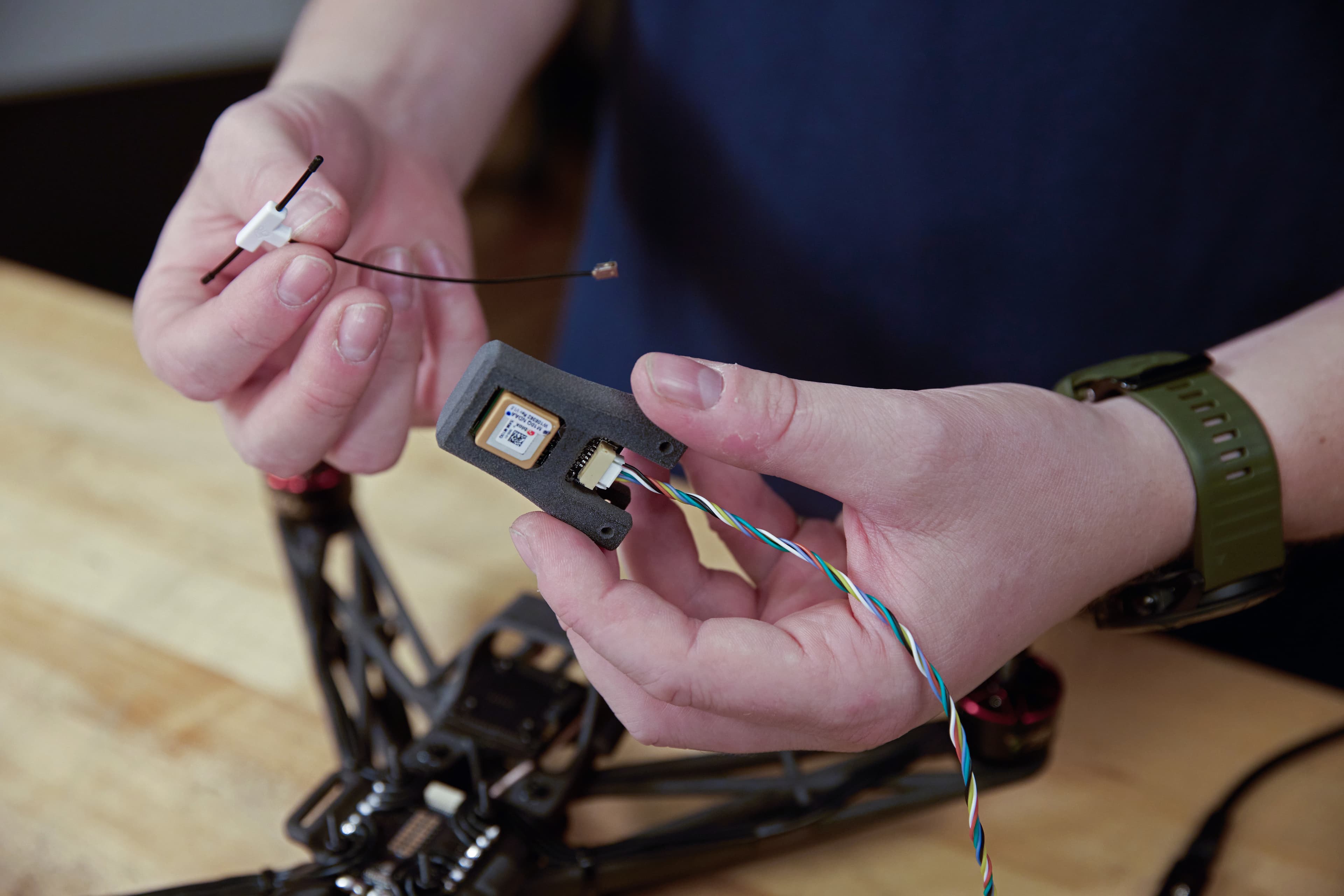

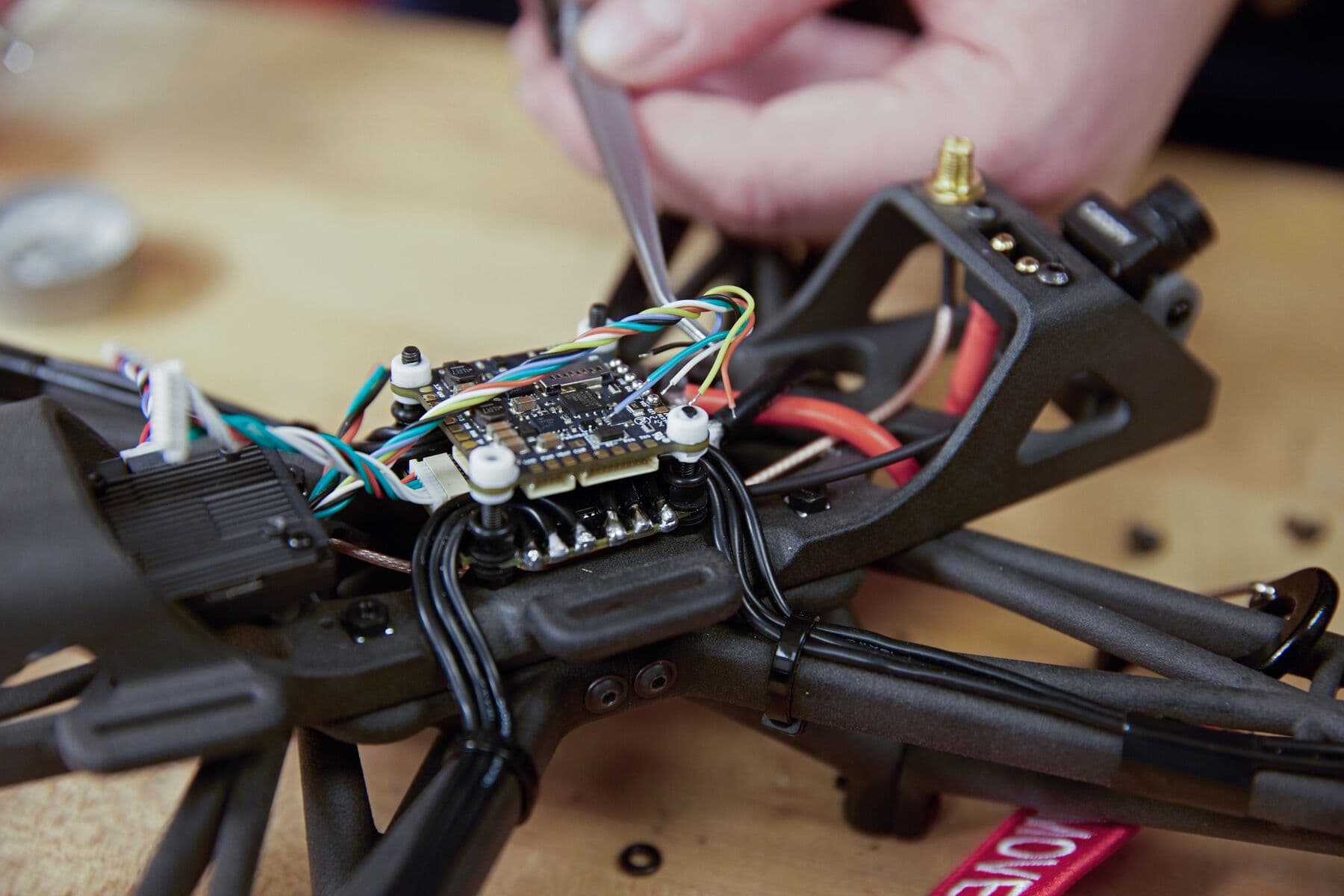

8: Montaggio del modulo GPS

Monta il modulo GPS nell'attacco in TPU prima di collegare il cavo in dotazione. Usa uno strumento di piccole dimensioni per eliminare la polvere aggiuntiva.

Spingi il connettore UFL dell'antenna del ricevitore del controllo remoto attraverso il foro sul lato inferiore dell'attacco in TPU (dovrai utilizzare uno strumento di piccole dimensioni).

Con delle tronchesine, un taglierino o un coltello, taglia uno dei fori per l'antenna sul retro dell'attacco in TPU per consentire il montaggio dell'antenna del controllo remoto senza piegarla o romperla. Abbiamo realizzato un design in grado di adattarsi a diverse dimensioni di antenna del controllo remoto.

Attorciglia il cavo del GPS in modo che sia più facile da spingere attraverso il telaio, ridurre le interferenze EMI e dare un aspetto più curato al drone. Fai passare il cavo attorcigliato attraverso il telaio sotto il videotrasmettitore.

Spingi il connettore UFL attraverso il foro sul retro della scheda di montaggio in modo che arrivi nel punto in cui si troverà il ricevitore del controllo remoto.

Collega il ricevitore del controllo remoto all'antenna. Durante l'installazione dell'antenna UFL, fai attenzione a non danneggiare il collegamento. Useremo il sistema Ghost RC, dotato di un connettore UFL bloccabile che rende le antenne più sicure.

9: Alimentazione

Utilizziamo un connettore XT60 montato sul telaio per collegare e scollegare facilmente l'alimentazione. Taglia il cavo rosso e nero di calibro 12, spella e stagna le estremità, aggiungi del film termoretraibile per ridurre al minimo il rischio di cortocircuiti e salda un'estremità al connettore XT60 (il lato piatto è quello positivo).

In seguito, collega il connettore XT60 direttamente sul telaio utilizzando strumenti M3. Se necessario, installa il connettore attraverso la parte inferiore della scheda di montaggio e fai tornare i cavi dell'alimentazione all'ESC. Salda i cavi alle piazzole di alimentazione principali dell'ESC.

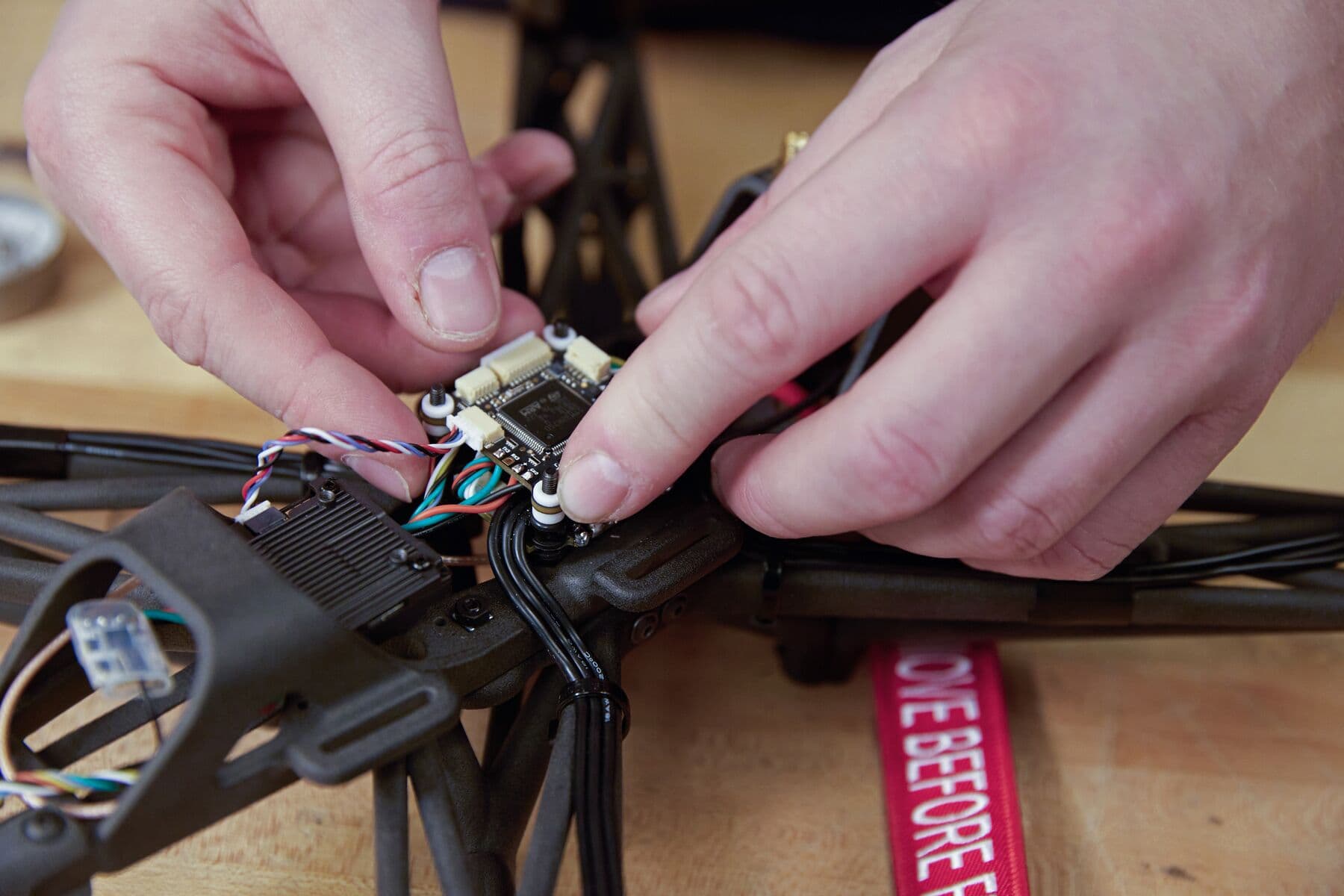

10: Montaggio dell'unità di controllo del volo

Ora è il momento di iniziare il processo di montaggio dell'unità di controllo del volo sopra l'ESC. L'ESC deve comunicare con l'unità di controllo del volo per ricevere i comandi del motore. Utilizzando il cavo precedentemente inserito nell'ESC, collega l'altra estremità all'unità di controllo del volo.

Consulta la scheda tecnica di unità di controllo del volo e videotrasmettitore per realizzare un cavo che colleghi correttamente i due elementi. Collega anche il cavo del videotrasmettitore.

Capovolgi l'unità di controllo del volo e posizionala sulle viti di montaggio in modo che sia più facile accedere alle piazzole di saldatura. Pulisci e stagna le piazzole per prepararle al collegamento al modulo GPS. Oltre alle informazioni sulla posizione, il modulo dispone anche di una bussola magnetica. Queste informazioni arrivano attraverso un canale diverso e dobbiamo assicurarci di collegare i cavi giusti alle piazzole giuste. Fai riferimento agli schemi di collegamento del produttore per assicurarti che le connessioni siano corrette.

Anche il ricettore radio che riceve tutti i comandi del pilota deve essere saldato all'unità di controllo del volo. Stagna i cavi e assicurati che i perni siano collegati alle piazzole corrette.

Per questa particolare unità di controllo del volo, dobbiamo saldare una serie di ponticelli per utilizzare la tensione grezza della batteria per alimentare la scheda dell'unità di controllo del volo.

11: Collegamento del modulo di identificazione remota per la conformità normativa

La Federal Aviation Administration (FAA) richiede che tutti i droni con dimensioni superiori a un certo limite debbano essere in grado di trasmettere le proprie informazioni. Questo requisito non si applica a droni a scopo ricreativo con un peso inferiore ai 250 grammi. Molti droni FPV per uso commerciale pesano 249 grammi proprio per evitare questo ostacolo normativo. Tuttavia, a prescindere dalla classe del drone, devi utilizzare un modulo di identificazione remota se lo usi per scopi commerciali. Collega il modulo di identificazione remota saldando i cavi positivo e negativo a una coppia di perni da 5 V e con messa a terra disponibili sull'unità di controllo del volo.

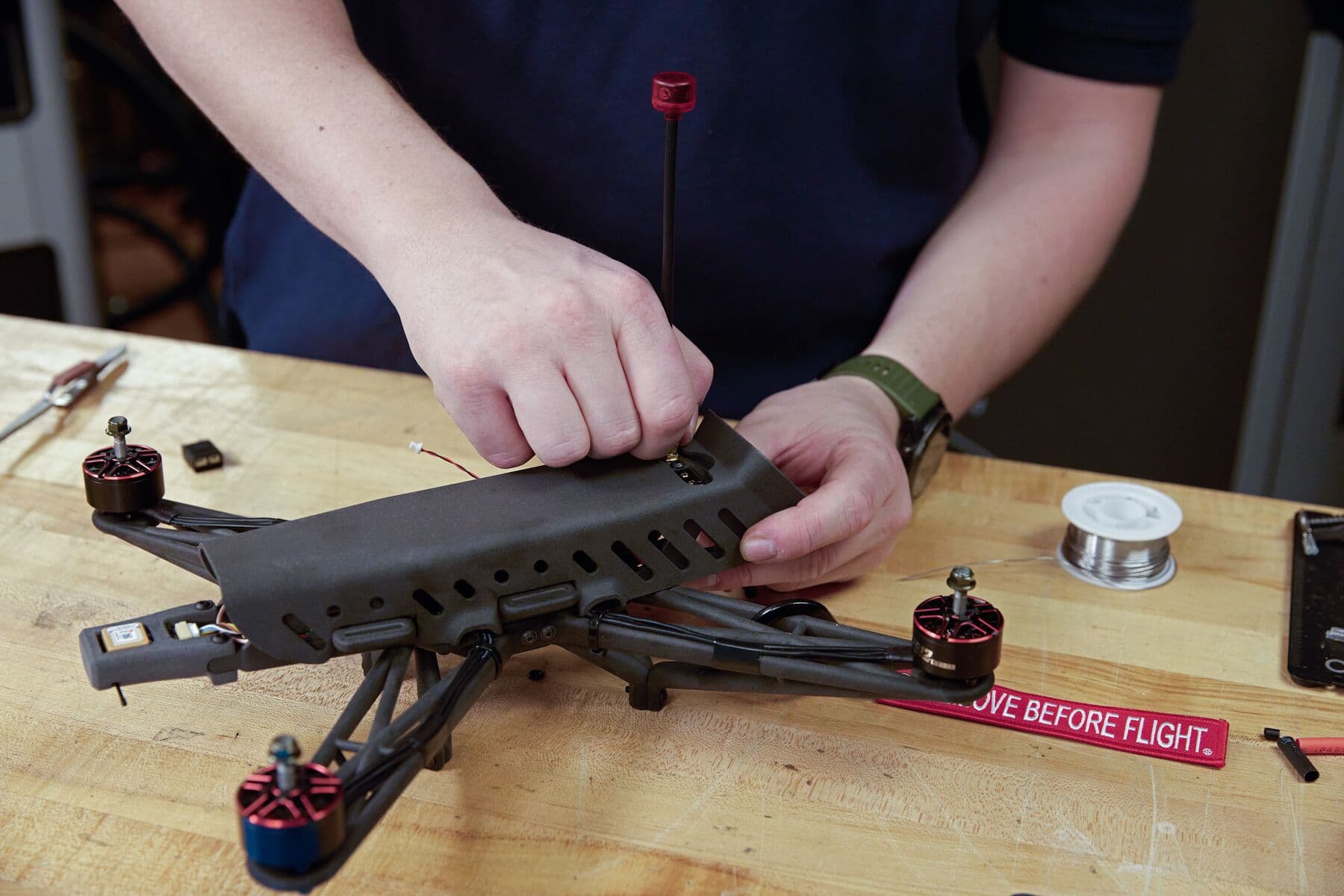

12: Posizionamento del coperchio

Posiziona il coperchio stampato in 3D tramite SLS sopra la scheda di montaggio del drone. Questo design utilizza fessure per il flusso d'aria e il passaggio dei cavi. Fai passare il cavo dell'alimentazione del modulo di identificazione remota attraverso una di queste fessure.

13: Ultimi dettagli (antenne, batteria, eliche)

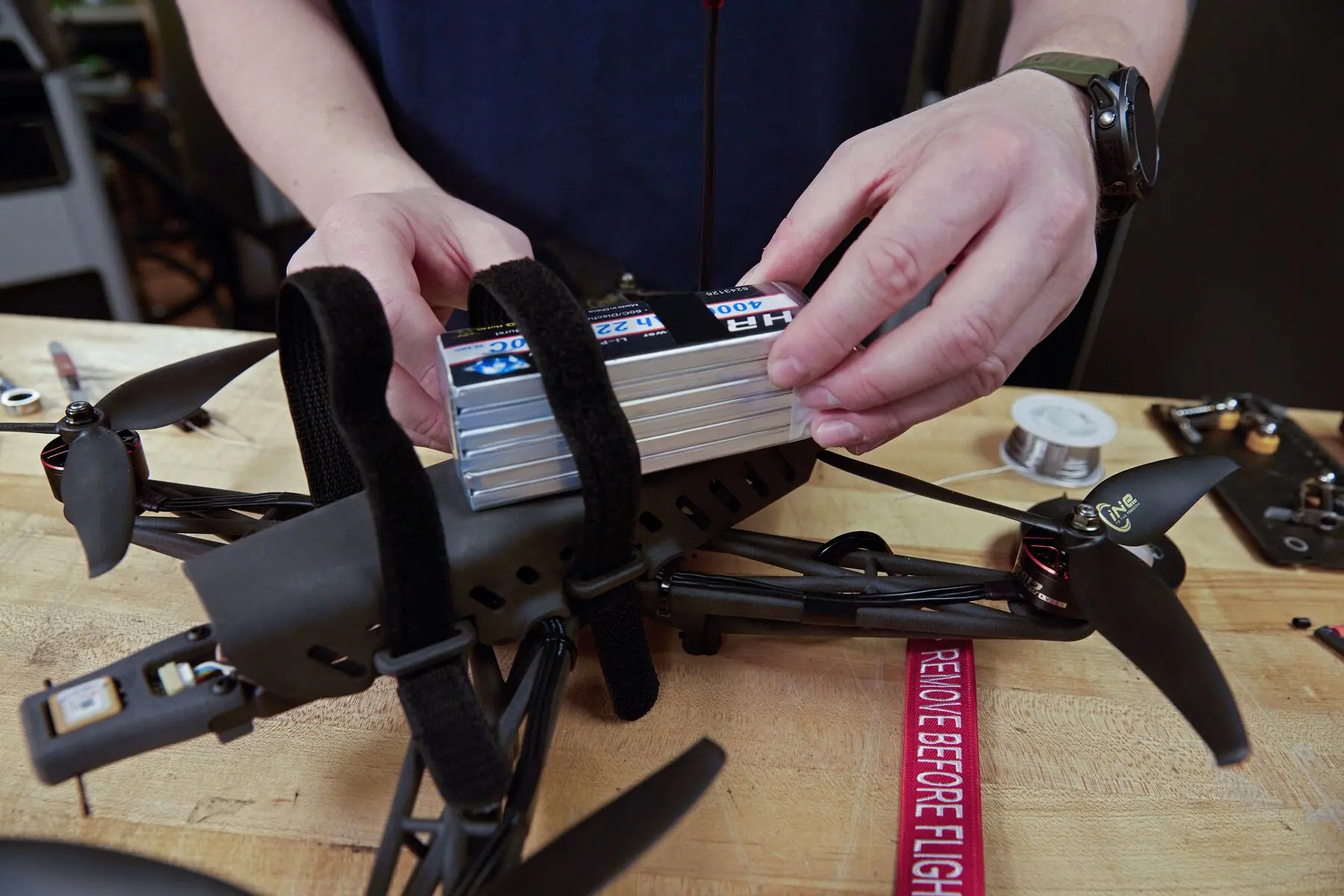

Collegamento delle antenne: se non l'hai già fatto, assicurati di collegare le antenne per video, telemetria e controllo remoto (se usate).

Montaggio della batteria: fissa il pacco batterie con delle cinghie di velcro e fissa il cavo di bilanciamento in modo che non si impigli alle eliche o che queste non lo danneggino.

Montaggio delle eliche: posiziona le eliche sui motori, fissale con i dadi in nylon e stringi i dadi con una chiave.

14: Volo

Se intendi far volare un drone a scopo ricreativo negli Stati Uniti, devi prima superare il The Recreational UAS Safety Test (TRUST) e portare sempre con te la prova del superamento del test. Se intendi far volare un drone per scopi commerciali, dovrai ottenere la certificazione Part 107.

È buona norma controllare lo spazio aereo utilizzando un'applicazione mobile o un sito Internet approvato dalla FAA. Ciò consente di assicurarsi che non ci siano modifiche dell'ultimo minuto alle restrizioni dello spazio aereo in base alla posizione esatta.

Norme e regolamenti possono cambiare rapidamente: controlla sempre i requisiti applicabili e le condizioni dello spazio aereo.

Conclusione: stampa 3D SLS di droni

La produzione di droni ha registrato una crescita esplosiva nell'ultimo decennio. L'aumento dell'interesse, della domanda e dei finanziamenti ha permesso la creazione di centinaia di piccole imprese e la diversificazione del settore. La stampa 3D è stata fondamentale per questa crescita: le due tecnologie sono legate quasi inestricabilmente. Stampanti 3D accessibili e convenienti come la serie Fuse di Formlabs rendono possibile la produzione indipendente, soprattutto nel caso di una tecnologia dinamica e veloce come quella dei droni.

La possibilità di eseguire iterazioni con materiali per utilizzo finale in modo rapido e conveniente offre un grande vantaggio in fase di progettazione, mentre la possibilità di produrre centinaia o migliaia di prodotti finali in modo economico permette di raggiungere il mercato più rapidamente e soddisfare le richieste dei clienti meglio della concorrenza.

Per scoprire di più su come iniziare a usare l'ecosistema SLS della serie Fuse, contatta il nostro team. Per scoprire di più su Building Momentum e le loro formazioni su progettazione e produzione di droni, visita il sito dell'azienda.