Affidabilità testata in modo indipendente della Form 4 e di altre stampanti 3D a resina

Affidabilità testata in modo indipendente della Form 4 e di altre stampanti 3D a resina

Scarica PDF

Introduzione

Storia. La produzione additiva, nota anche come stampa 3D, è uno strumento potente e molto diffuso che consente di accelerare lo sviluppo e la realizzazione di prodotti in molti settori. Un fattore essenziale per qualsiasi strumento progettato per creare parti è l'affidabilità, e la stampa 3D non fa eccezione. Sebbene questa tecnologia abbia fatto passi da gigante nell'ultimo decennio, esistono ancora molte stampanti poco affidabili. In un sondaggio del 2024 condotto da 3D Printing Industry, i leader del settore della produzione additiva hanno identificato l'affidabilità di macchine e processi come la principale barriera a un'adozione più ampia della stampa 3D.

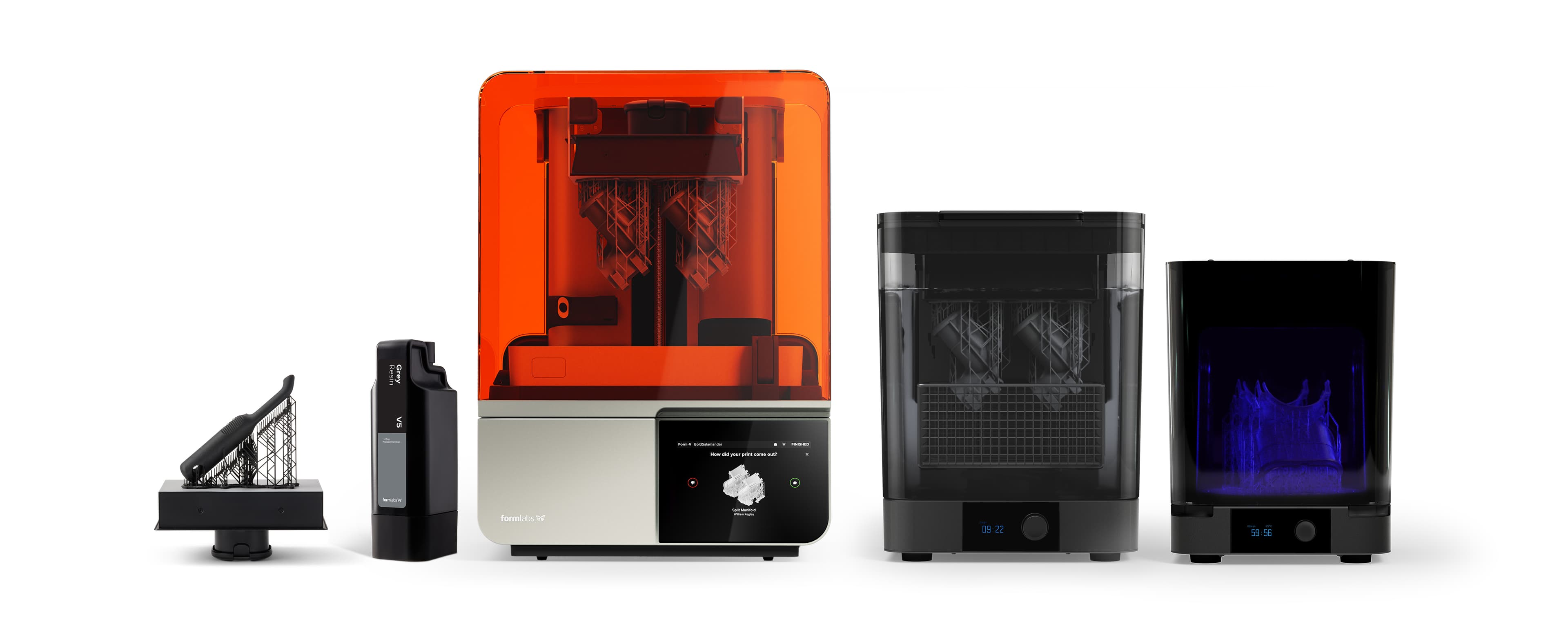

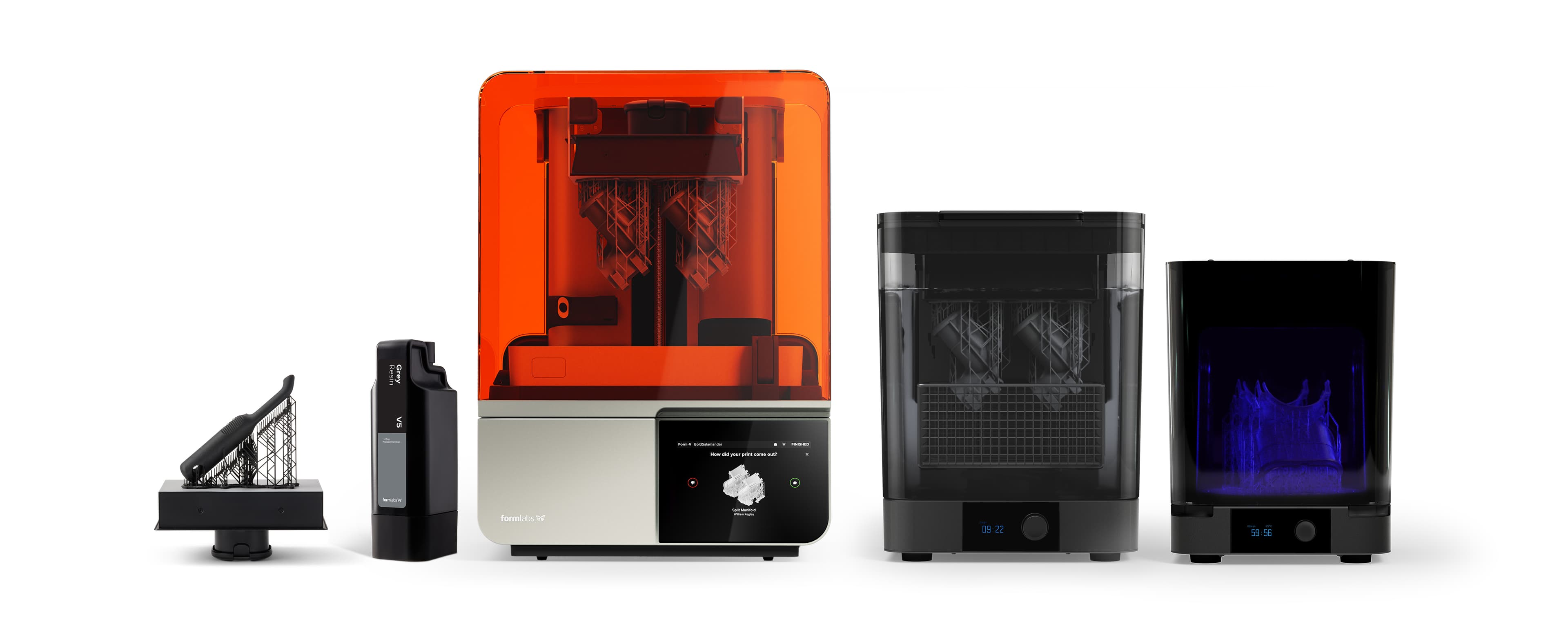

Problema. Purtroppo, oggigiorno non sono disponibili informazioni quantitative affidabili su cui i clienti possano basare le proprie decisioni d'acquisto, il che li porta a dover fare affidamento esclusivamente sull'immagine del marchio e a seguire il principio "ottieni ciò per cui paghi". Per affrontare il problema, Formlabs ha creato questo report per riassumere una serie di test completi sulle prestazioni di stampa condotti su stampanti 3D stereolitografiche (SLA) selezionate, tra cui una Form 4, una Form 3+ e due stampanti 3D a resina relativamente economiche. Lo scopo dei test era valutare il tasso di riuscita della stampa e la ripetibilità delle parti realizzate di ciascuna macchina.

Ruoli. Per garantire la qualità e l'integrità dei dati, i test sono stati condotti da un team indipendente leader mondiale dei test sui prodotti nei suoi laboratori. Formlabs, l'azienda produttrice della Form 4, ha definito i test e le procedure da adottare, la cui descrizione viene fornita più avanti, con l'obiettivo di standardizzare le operazioni svolte su tutte le stampanti. Questa procedura operativa standard (POS) prevede essenzialmente la stampa di modelli utilizzando un'impostazione standard e passaggi di elaborazione equivalenti per tutti, nonché controlli di qualità a ogni fase del processo per eliminare il rischio di errori umani che potrebbero alterare i risultati.

Metodo. In base alla POS, sono stati stampati 15 modelli per tre volte su cinque diverse stampanti alle condizioni originali di fabbrica di ciascuna azienda produttrice. In totale sono state ottenute 225 parti per modello di stampante e per ciascuna è stato registrato l'esito positivo o negativo della stampa.

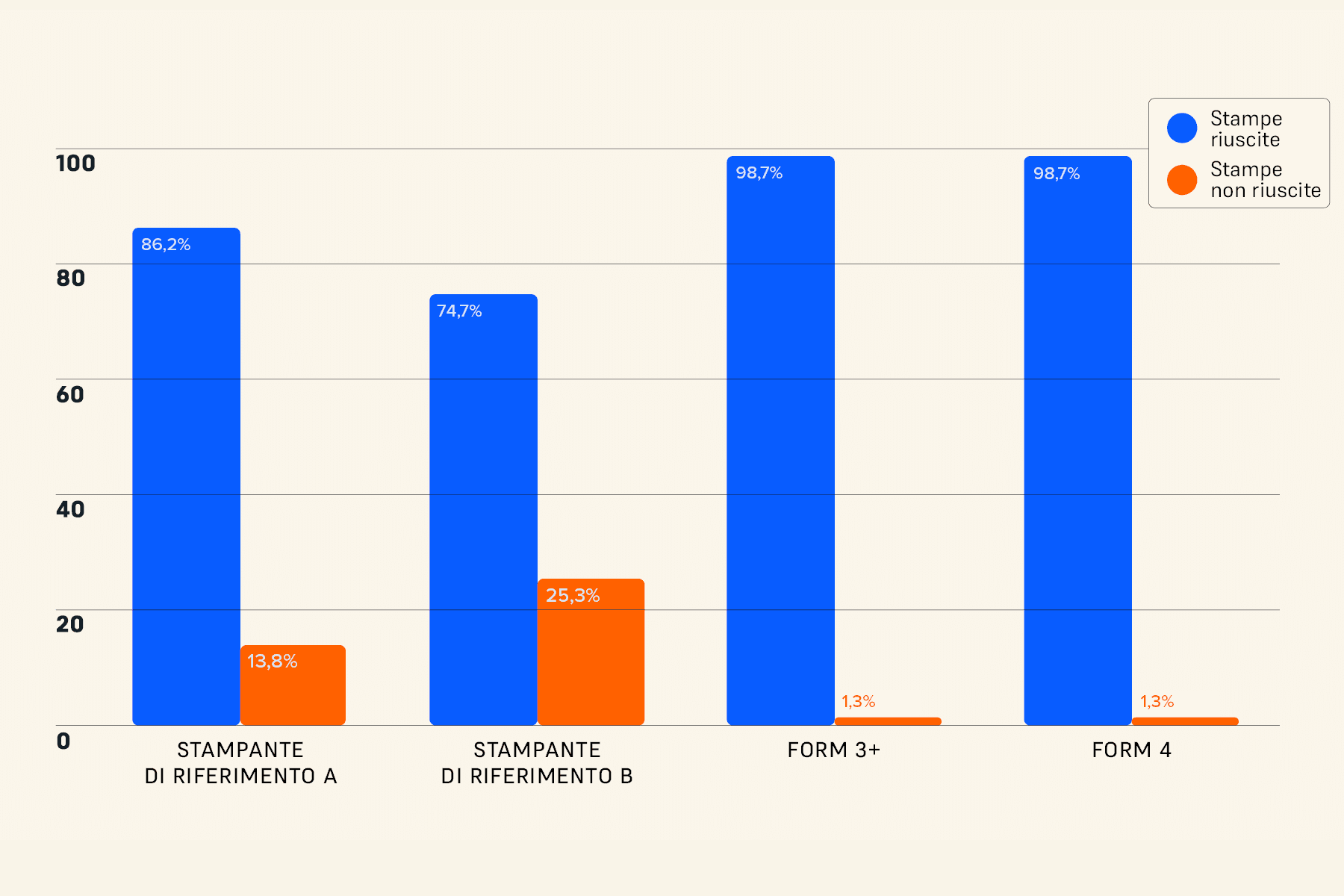

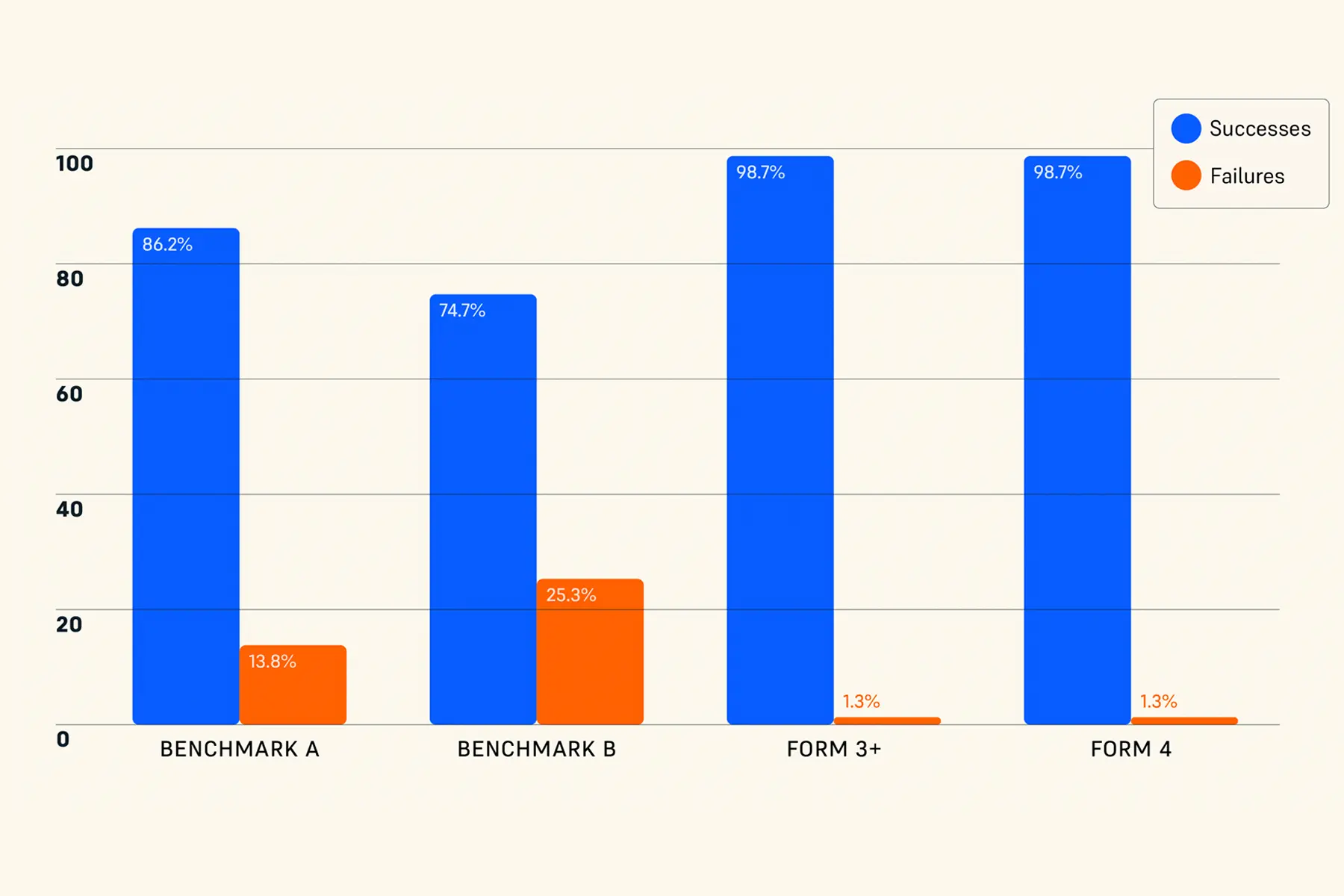

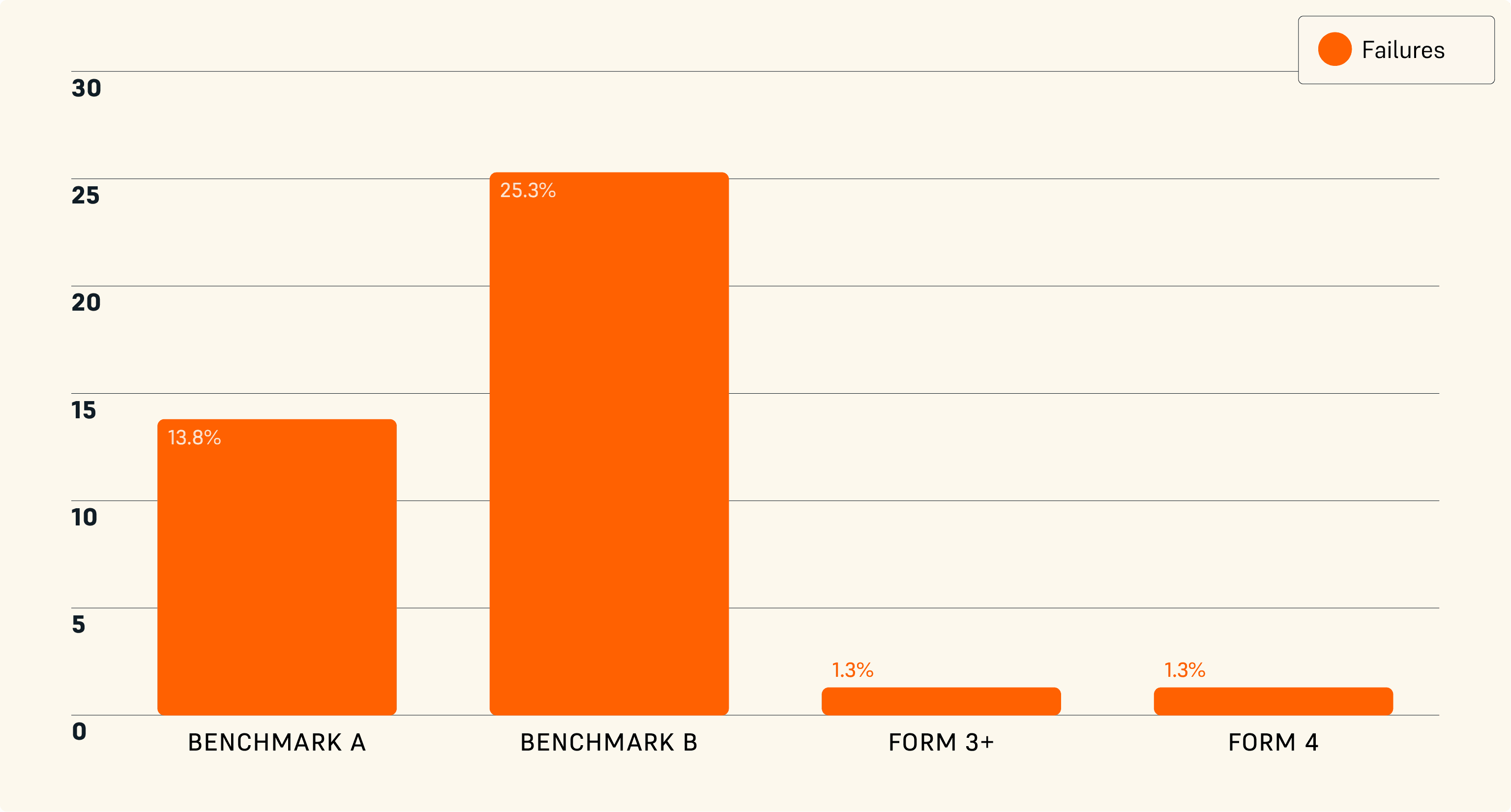

Risultati. La Form 4 ha raggiunto un tasso di riuscita della stampa del 98,7%, pari a quello della Form 3+, una stampante che è stata costantemente ottimizzata per cinque anni per migliorarne le prestazioni sul campo. Le stampanti di riferimento A e B hanno registrato, rispettivamente, tassi di riuscita della stampa pari all'86,2% e al 74,7%, ovvero tassi di insuccesso del 13,8% e del 25,3% (contro l'1,3% della Form 4). Ciò evidenzia che le stampanti di riferimento hanno un tasso di insuccesso 10-20 volte superiore a quello della Form 4 e che la macchina B fallisce una stampa su quattro. Inoltre, sebbene questi risultati non tengano conto dell'affidabilità dell'hardware, è importante segnalare che due macchine di riferimento B sono arrivate guaste e hanno dovuto essere sostituite per poter iniziare i test. Ciò ha comportato la perdita di diversi giorni lavorativi, nonché ore di manodopera per risoluzione dei problemi, pulizia delle stampe non riuscite e ripristino della macchina per tentare nuovamente la stampa.

Questi risultati sono stati ottenuti in un laboratorio in condizioni ottimali e con impostazioni convalidate per garantire la buona riuscita della stampa su tutte e quattro le macchine testate. Tuttavia, va tenuto presente che nel caso di modelli generati da utenti non in laboratorio, le condizioni di stampa non sarebbero altrettanto favorevoli. Ad esempio, il tasso di riuscita della stampa sul campo della Form 4 al momento della redazione del documento (misurato da Formlabs) era pari al 94%.

Tassi di riuscita e di insuccesso su 225 stampe

Il grafico mostra che la Form 4 è molto più affidabile di altre stampanti a resina desktop.

Sono molti i fattori che contribuiscono all'affidabilità di una stampante 3D. Formlabs, ad esempio, dedica diverse settimane alla convalida delle impostazioni di stampa per ogni materiale prima di lanciarlo sul mercato e offre sistemi di diagnostica e monitoraggio automatizzati per un miglioramento costante delle prestazioni sul campo. Ciò si aggiunge ai numerosi cicli di convalida e test eseguiti su tutti i nuovi modelli di stampante e al processo di calibrazione in 60 punti e di controllo qualità a cui viene sottoposta ogni macchina prima di lasciare lo stabilimento. Una combinazione di ingegneria hardware, scienza dei materiali, messa a punto delle impostazioni, monitoraggio in loco e rigoroso controllo della qualità ha portato agli elevati livelli di affidabilità presentati in questo documento.

L'intenzione di Formlabs è di continuare a operare su questa strada, per definire gli standard di prestazioni sia delle proprie macchine che di quelle della concorrenza, ma anche per pubblicare tali standard al fine di offrire informazioni attendibili sull'affidabilità.

|

Stampante |

Form 4 |

Form 3+ |

Stampante di riferimento A |

Stampante di riferimento B |

||||

|

Guaste all'arrivo |

0 |

0 |

0 |

2 |

||||

|

Numero previsto di stampe |

225 |

225 |

225 |

225 |

||||

|

Stampe completate |

225 |

225 |

225 |

216 |

||||

|

Stampe non riuscite |

3 |

3 |

31 |

55 |

||||

|

Tasso di insuccesso |

1,3% |

1,3% |

13,8% |

25,3% |

||||

|

Anno di lancio |

2024 |

2019 |

2023 |

2022 |

||||

|

Volume di stampa |

20 × 12,5 × 21 cm |

20 × 14,5 × 19,5 cm |

20 x 12 x 22 cm |

22 x 12 x 23,5 cm |

||||

|

Tecnologia |

MSLA |

SLA laser |

MSLA |

MSLA |

||||

|

Modalità di errore |

- Pezzi mancanti (2) - Stampa interrotta (1) |

- Pezzi mancanti (2) - Deformazione (1) |

- Inaderenza (13) - Delaminazione (7) - Pezzi mancanti (6) - Fessurazione (5) |

- Inaderenza (31) - Fessurazione (10) - Pezzi mancanti (6) - Delaminazione (5) - Errore LCD (3) |

||||

|

Problemi non legati alla stampa |

- Firmware obsoleto (1) |

Nessuno |

- Film di rivestimento da sostituire (5) |

- Errore riposizionamento dei componenti (7) - Errore modulo LED (1) Errore LCD (2) |

||||

|

Ore di stampa perse a causa di errori |

9 |

17 |

Oltre 100 |

Oltre 250 |

||||

Prenota una consulenza

Richiedi ai nostri esperti di stampa 3D una consulenza personalizzata per trovare la giusta soluzione per la tua attività, ottenere analisi sul ritorno d'investimento, ricevere stampe di prova e molto altro.

Metodologia

Stampanti e materiali

Selezione

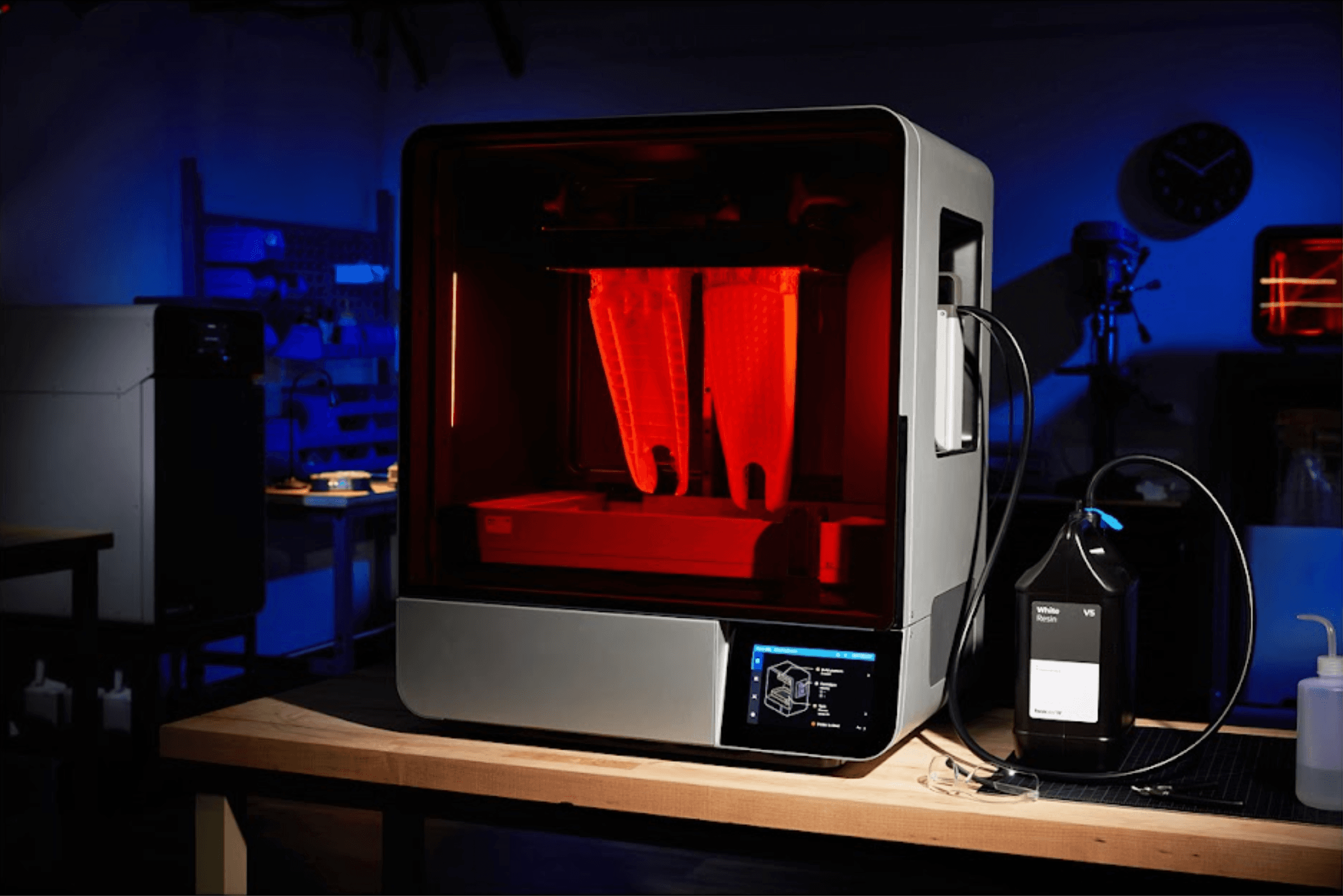

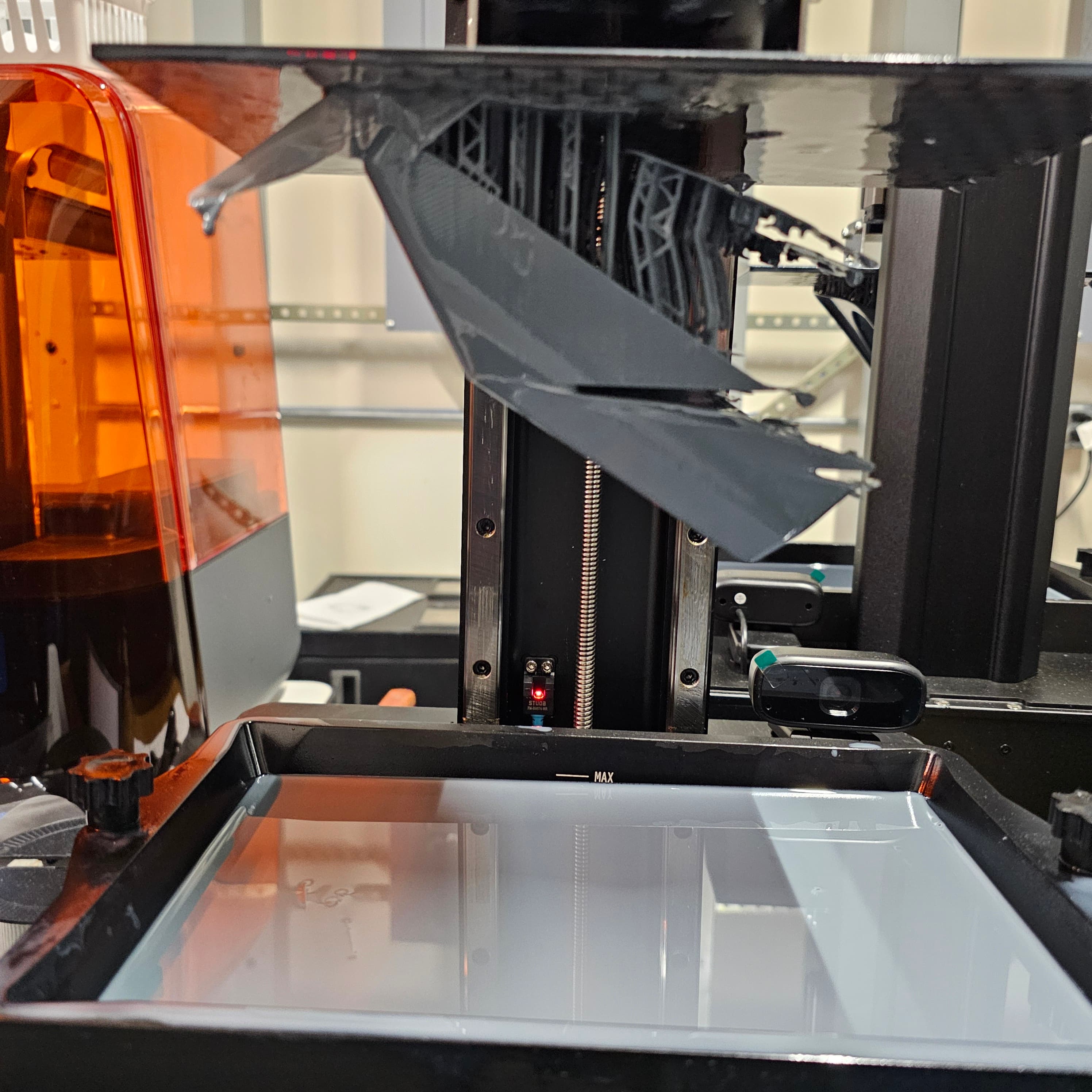

Per avere una panoramica completa delle diverse opzioni disponibili, per questo test sono stati selezionati quattro diversi tipi di stampanti 3D SLA o a resina, tutte basate sulla fotopolimerizzazione in vasca. I primi due tipi erano stampanti Formlabs già in commercio: la storica Form 3+, una versione aggiornata della Form 3, rilasciata per la prima volta nel 2019, e la nuova Form 4, rilasciata nel 2024. Inoltre, sono state selezionate due stampanti di riferimento più economiche con un'area di stampa comparabile, che costavano rispettivamente circa 450 € e circa 650 €. I prezzi delle stampanti Formlabs sono disponibili sul sito Internet aziendale. Al momento dei test, la Form 3+ e la Form 4 costavano rispettivamente circa 2500 € e circa 4500 €.

Ogni stampante è stata utilizzata solo con componenti hardware aggiornati; ad esempio, per la Form 3+ sono stati utilizzati il Form 3 Resin Tank V2.1 e la Build Platform 2. Analogamente, per ciascuna stampante è stata scelta la resina standard di colore grigio prodotta dai rispettivi marchi e pubblicizzata per ciascuna macchina, nello specifico la Grey Resin V4 per la Form 3+ e la Grey Resin V5 per la Form 4.

Acquisto

Le stampanti Formlabs, i relativi accessori e 30 L di ciascun tipo di resina sono stati acquistati dal sito Internet aziendale e spediti direttamente al laboratorio. All'ordine non è stato applicato alcun tipo di scontistica, né sono state apportate modifiche alle stampanti.

Le stampanti di riferimento, con i relativi materiali e componenti hardware, sono state ordinate su Amazon, se disponibili, o direttamente dai siti Internet delle aziende produttrici. Tutte le stampanti testate sono state ricevute dai laboratori in condizioni nuove e disimballate direttamente in loco.

Modelli 3D e suddivisione in strati

Selezione

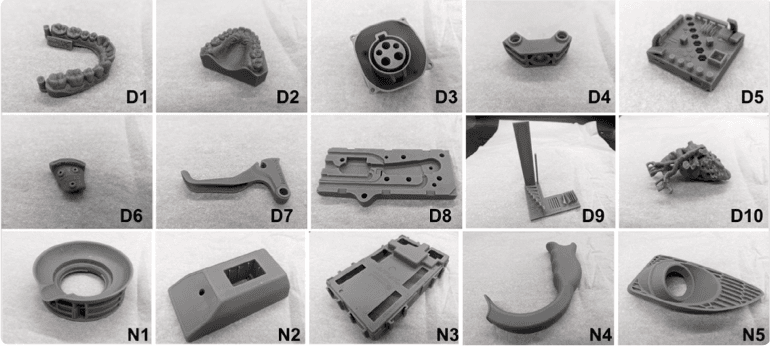

Sono stati selezionati 15 modelli 3D differenti da un'ampia gamma di applicazioni, dimensioni e fattori di forma. Le dimensioni delle parti andavano da un riquadro di delimitazione di soli 20 mm fino all'intero volume di stampa della macchina (supporti compresi). La maggior parte dei modelli richiedeva supporti e non poteva essere stampata direttamente sulla piattaforma di stampa. Le parti sono state così suddivise:

- Applicazioni per l'ingegneria e la produzione: otto parti

- Sei parti per utilizzo finale per il settore automobilistico, industriale o dei beni di consumo

- Un fissaggio per il supporto di attrezzature

- Una forma per lo stampaggio

- Applicazioni biomediche: cinque parti

- Una dima chirurgica

- Un modello di organo (aorta) stampato a partire da una scansione

- Un prototipo di dispositivo medico

- Modelli dentali: due parti

- Modelli diagnostici per la stampa Formlabs: due parti

L'elenco completo di modelli, designer e descrizioni è riportato nell'appendice. Molte delle stampe sono parti per utilizzo finale di Formlabs utilizzate con il permesso del team di progettazione dell'azienda, mentre altre sono state progettate come equivalenti funzionali di vere parti stampate. I due modelli diagnostici sono stati utilizzati da Formlabs per valutare le prestazioni delle proprie resine e stampanti.

Suddivisione in strati e impostazione

Per risultati di stampa ottimali, i modelli sono stati orientati utilizzando lo strumento Auto-Orient (Orienta automaticamente) di PreForm. Lo stesso orientamento è stato mantenuto per tutti i tipi di stampante (Form 3+, Form 4, stampanti di riferimento A e B).

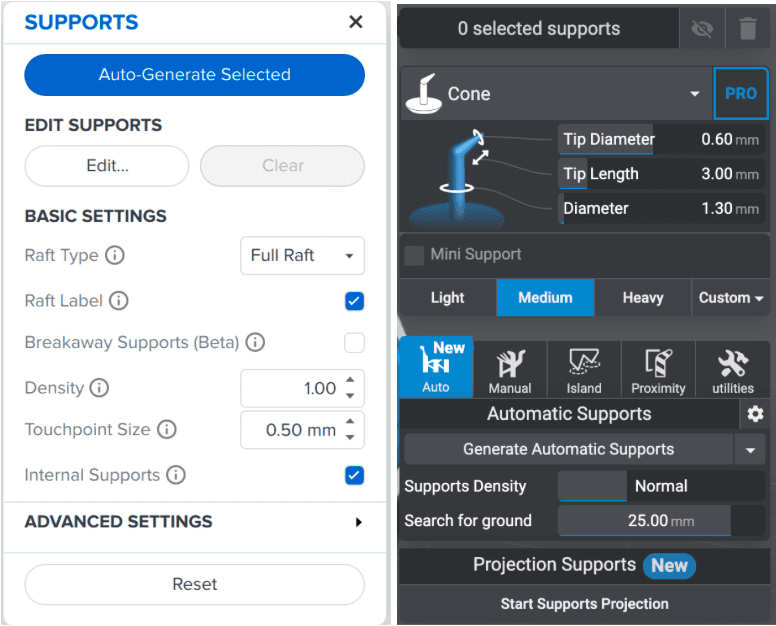

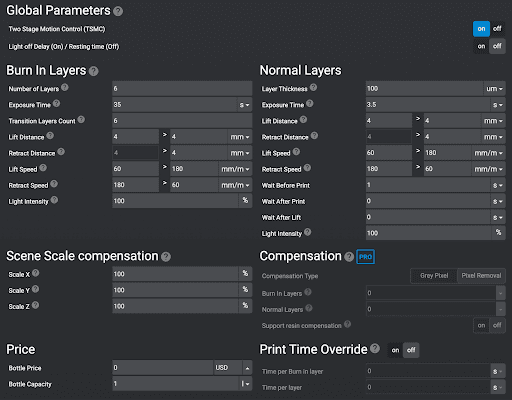

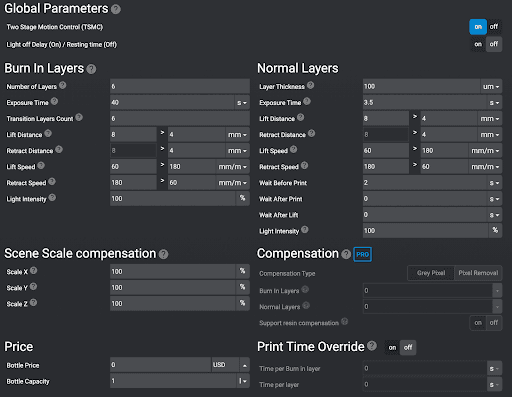

Gli strumenti di generazione automatica dei supporti di PreForm (a sinistra) e Lychee (a destra) con impostazioni standard.

La generazione dei supporti e la suddivisione in strati finale sono state effettuate nel software di visualizzazione per strati di ciascuna macchina: PreForm per le stampanti Formlabs e Lychee Slicer per le due stampanti di riferimento.. Sulle stampanti Formlabs, i supporti sono sempre stati generati con le impostazioni predefinite (senza apportare modifiche) utilizzando lo strumento Auto-Generate Selected (Genera automaticamente selezione). In maniera simile, sulle stampanti di riferimento sono stati generati utilizzando la funzione Automatic Supports (Supporti automatici) di Lychee, raffigurata nell'immagine sopra. In Lychee, è stata generata una quantità media di supporti (impostazione Medium) per tutti i modelli a eccezione del modello D8, che a causa della sua ampia superficie piana era più soggetto alla deformazione e richiedeva una quantità elevata di supporti (impostazione Heavy) per evitare la delaminazione.

Su ogni stampante sono state utilizzate le impostazioni consigliate dall'azienda produttrice. Nel caso di Formlabs, queste impostazioni erano già integrate in PreForm, perciò non rimaneva che scegliere la stampante (Form 3+ o Form 4), il materiale (Grey Resin V4 o Grey Resin V5) e lo spessore dello strato (100 micron). Le resine per le stampanti di riferimento hanno un editor delle impostazioni di stampa più complesso, ma tutte le impostazioni per i materiali scelti sono pubblicate dalle rispettive aziende produttrici delle stampanti. Inoltre, sono anche state utilizzate impostazioni disponibili pubblicamente convalidate dagli utenti su entrambe le stampanti, mantenendo sempre uno spessore dello strato di 100 micron. L'elenco completo delle impostazioni è riportato nell'appendice.

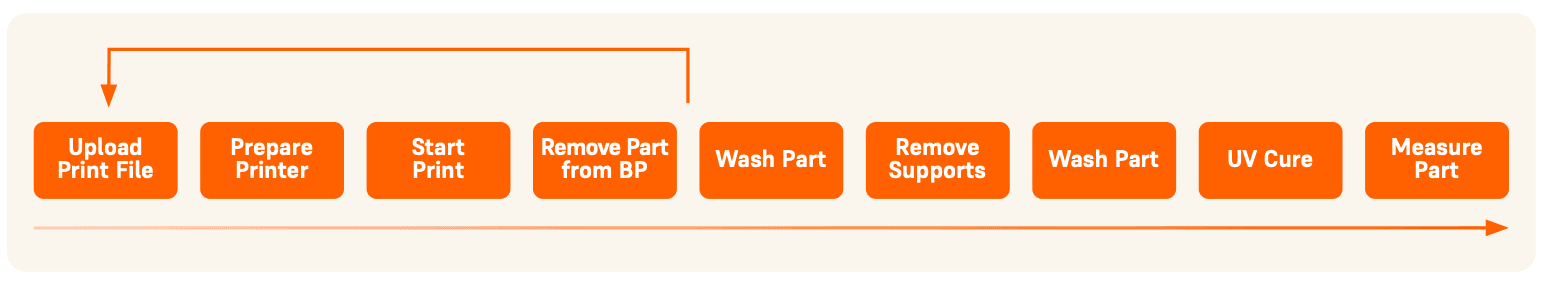

Procedura operativa standard

Per tutte e quattro le stampanti è stata seguita una procedura operativa standard (POS), apportando solo piccole modifiche necessarie tra un modello e l'altro. Un riferimento visivo rapido è mostrato qui.

Ogni stampante è stata utilizzata sempre con la stessa piattaforma di stampa e lo stesso serbatoio resina per ridurre al minimo eventuali problemi legati alla loro sostituzione. Entrambi i componenti sono stati sottoposti a controlli visivi ogni settimana per verificare la presenza di danni, fori o imperfezioni.

Per le stampanti senza erogazione automatica della resina, il serbatoio è stato riempito fino a un'altezza appena inferiore a quella massima raccomandata prima di ogni stampa per ridurre al minimo il rischio di fuoriuscite. Poiché entrambe le stampanti Formlabs dispongono di una tecnologia di erogazione automatica della resina, questa operazione non è stata necessaria. Un pre-riempimento iniziale è stato effettuato sulla Form 3+ per accelerare la stampa, ma non sulla Form 4, poiché il suo sistema di valvole riprogettato offre un riempimento più rapido rispetto alla Form 3+. Dal sistema, la resina viene automaticamente erogata nel serbatoio in base alle esigenze della stampante e le cartucce vengono sostituite una volta vuote.

Tutti i materiali di consumo e gli accessori sono stati controllati prima di selezionare la stampa dalla coda e avviare il lavoro. Le stampe sono state quindi lasciate proseguire senza interferenze, salvo in caso di errori. I codici di errore sono stati annotati e il personale ha seguito le indicazioni sullo schermo per ripristinare e continuare la stampa o, se necessario, per interromperla. In caso di errori di stampa, i serbatoi sono stati controllati per verificare la presenza di residui ed eventualmente puliti prima della stampa successiva.

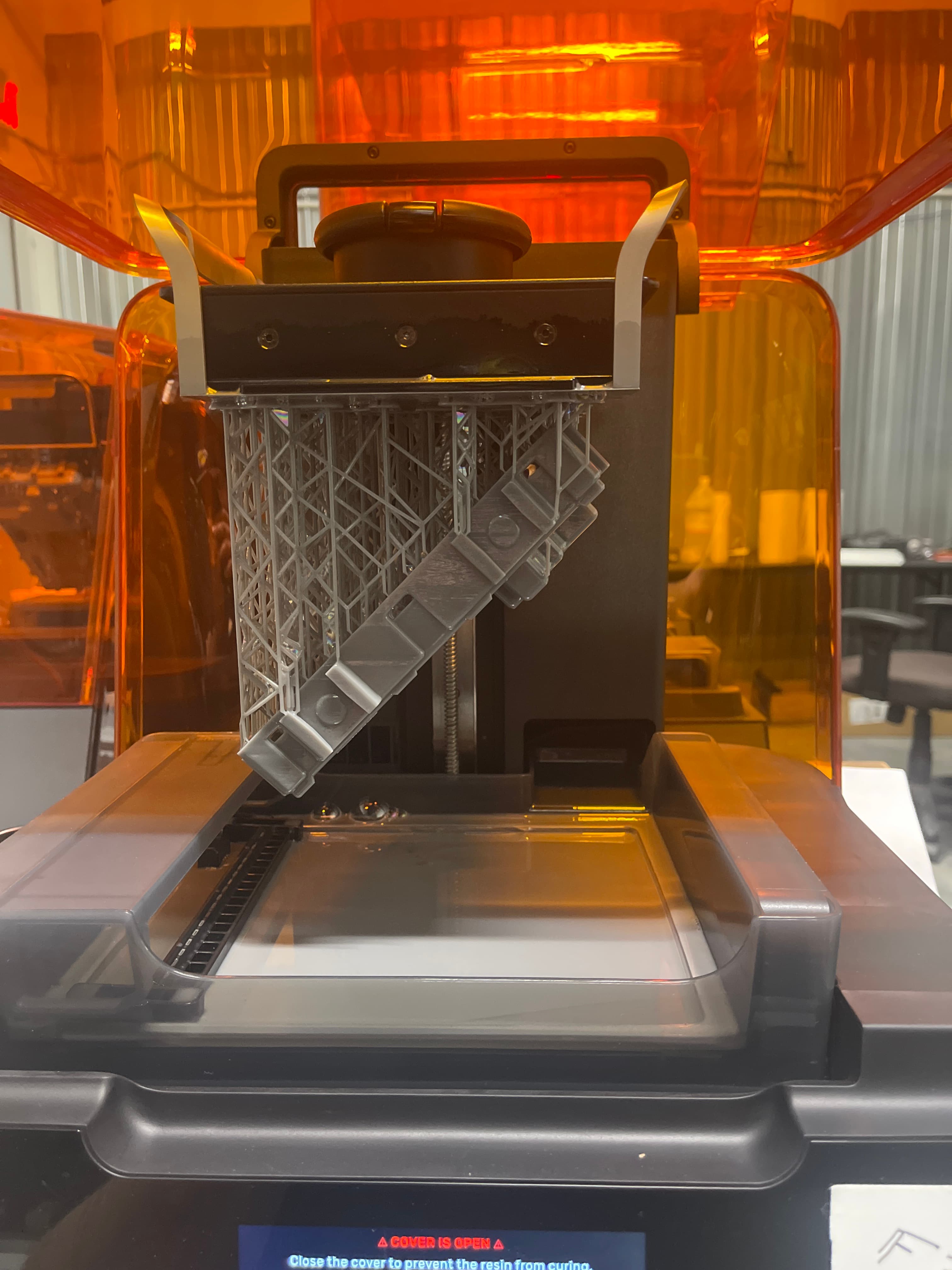

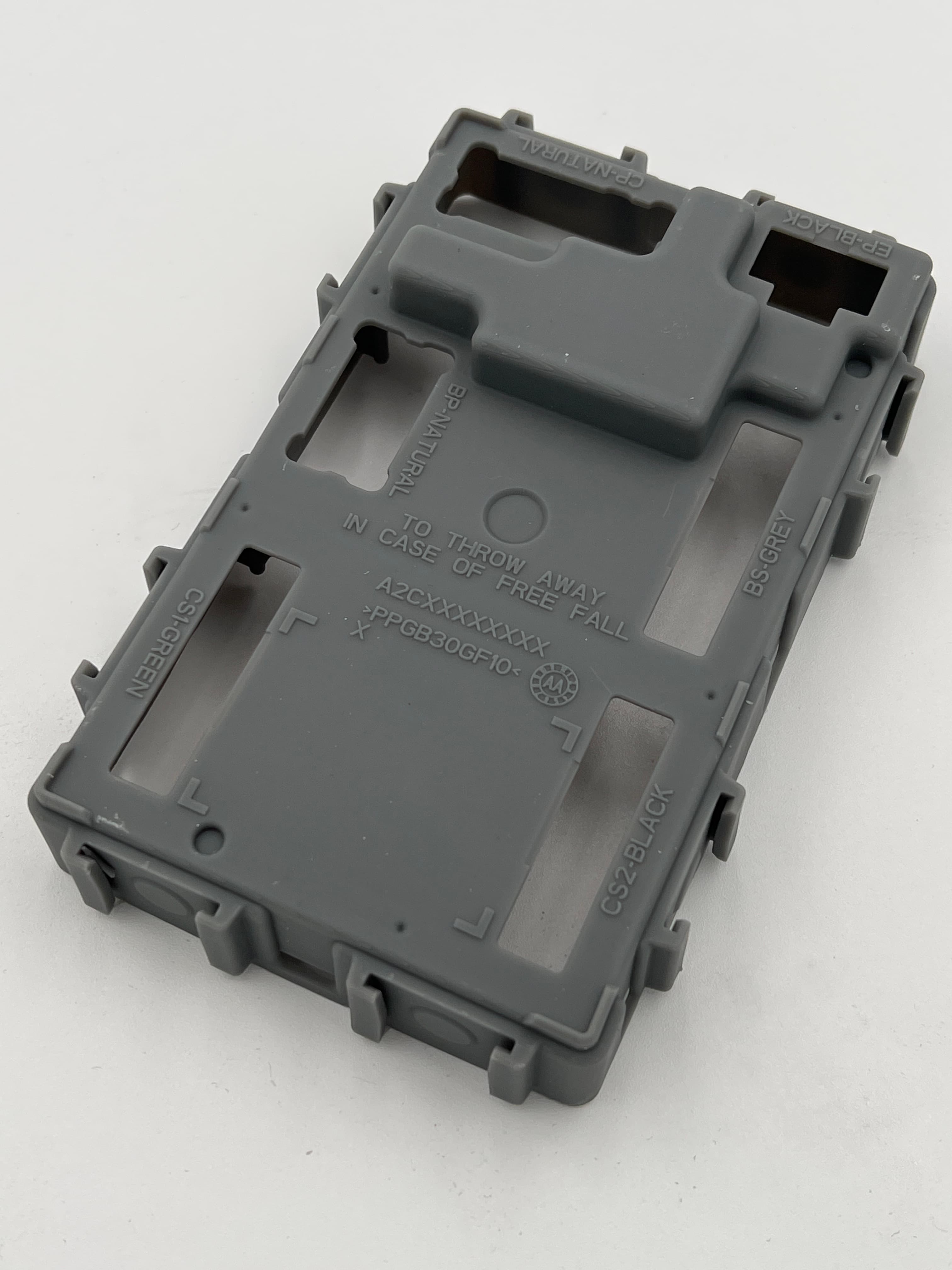

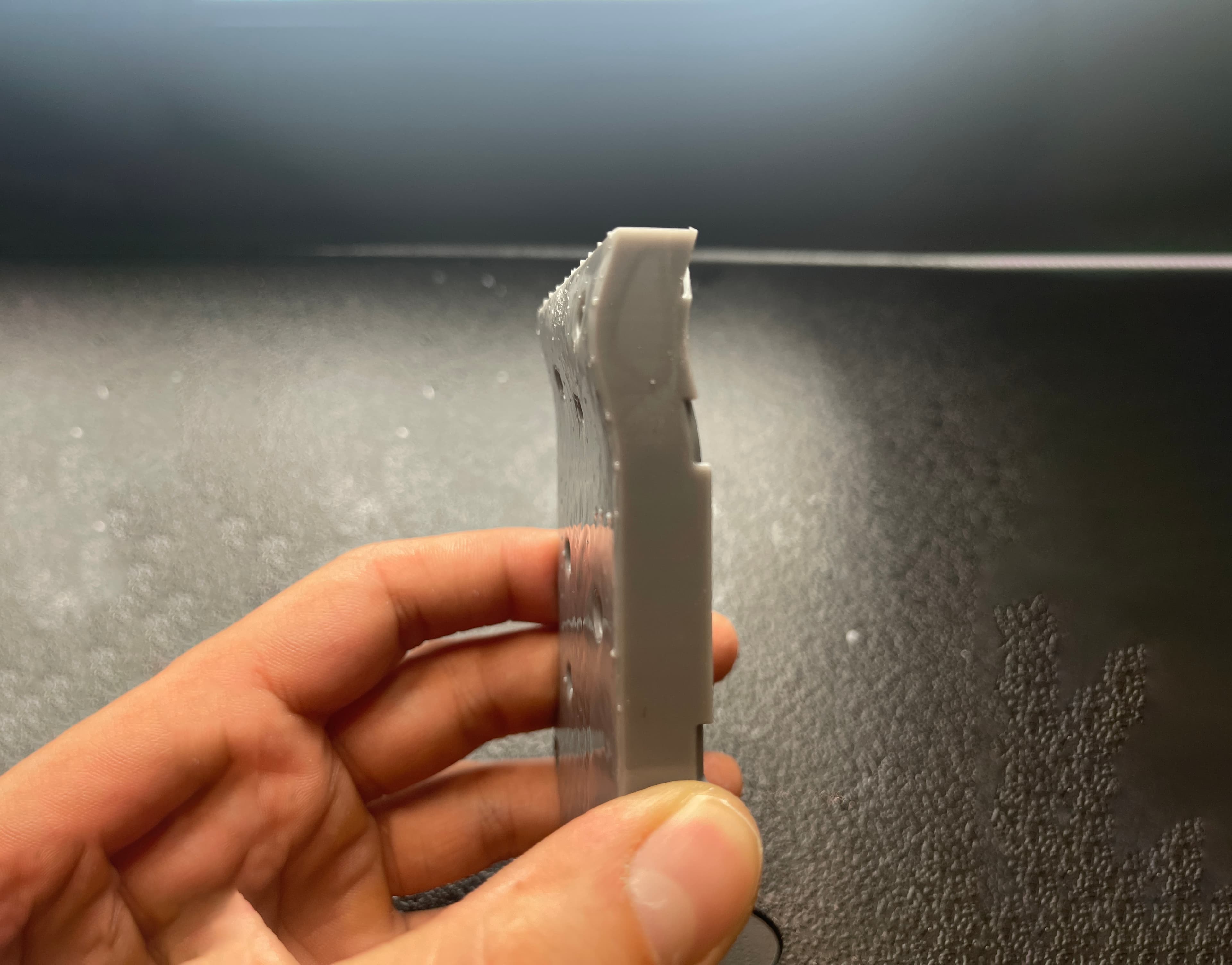

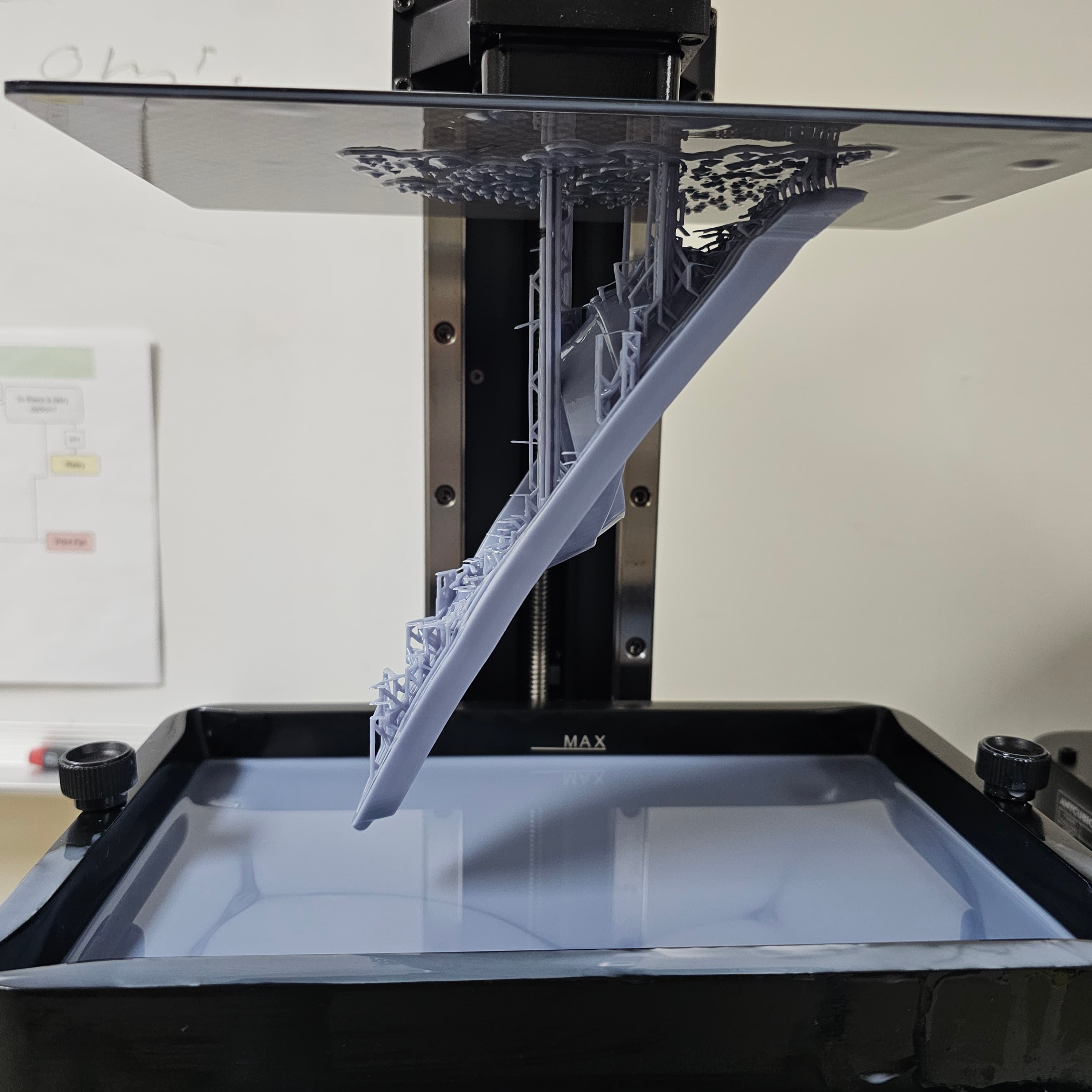

Parte completata sulla Form 3+ (N3) in diverse fasi: subito dopo la stampa e ancora nella stampante (a sinistra), dopo il primo lavaggio con i supporti ancora attaccati (al centro) e dopo la rimozione dei supporti e la polimerizzazione nel suo stato finale (a destra).

Al termine della stampa, tutte le parti sono state immediatamente fotografate nella stampante e in seguito rimosse dalla piattaforma di stampa, se necessario con l'ausilio di un raschietto. Le parti bagnate sono state lavate in una Form Wash riempita di alcool isopropilico per cinque minuti, quindi estratte e fotografate con i supporti ancora attaccati. In seguito, i supporti sono stati rimossi e le parti sono state sottoposte a un secondo lavaggio con alcool isopropilico per dieci minuti per rimuovere definitivamente eventuali residui di resina dalla superficie. Tutte le parti sono state poi trasferite nella Form Cure per essere completamente polimerizzate sotto luce UV ed eliminare qualsiasi appiccicosità superficiale. A questo punto è stata scattata un'ultima serie di fotografie delle parti.

Per la post-elaborazione, è stata utilizzata attrezzatura Formlabs sia per la fase di lavaggio (Form Wash) che per quella di polimerizzazione (Form Cure) per via dei simili requisiti di post-elaborazione di tutte le tecnologie di fotopolimerizzazione in vasca. Per evitare un'eccessiva contaminazione incrociata, sono stati effettuati due lavaggi per ciascun tipo di stampante: un primo lavaggio per rimuovere la maggior parte della resina e un secondo lavaggio con solvente più pulito per rimuovere eventuale resina rimanente. L'alcool isopropilico è stato sostituito ogni 100 lavaggi per evitare che si saturasse di resina e perdesse efficacia.

Osservazioni e misurazioni

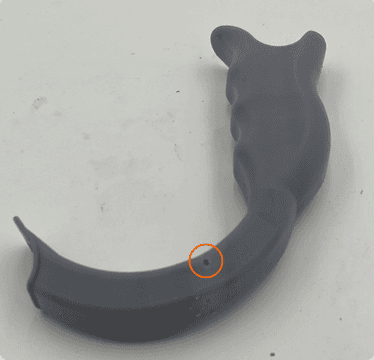

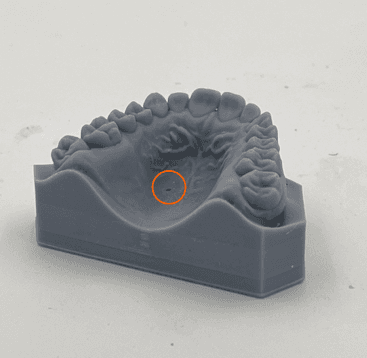

Dopo ogni stampa, ne è stato determinato l'esito positivo o negativo. Una stampa è stata considerata non riuscita in presenza di un problema rilevante che avrebbe compromesso la funzionalità della parte. Alcuni esempi:

-

Inaderenza alla piattaforma di stampa: il primo strato non ha mai aderito alla piattaforma di stampa oppure si è delaminato dalla piattaforma durante la stampa lasciandola vuota.

- Delaminazione significativa: la parte viene stampata parzialmente o presenta una grande fessura.

- Deformazione al termine della stampa: la parte si deforma fino a uscire dal piano di stampa e diventa inutilizzabile.

- Particolari non sviluppati nella stampa: questo fenomeno è in genere causato dalla delaminazione di un pezzo della stampa che provoca una sequenza di errori.

Di seguito sono riportati alcuni esempi di altre piccole imperfezioni che non hanno compromesso la buona riuscita della stampa:

-

Striature superficiali: difetto che si presenta come una serie di linee o increspature sulla superficie della parte.

-

Deformazione limitata: la parte si è deformata senza arrivare a impedire la stampa, ma potrebbe presentare problemi di aderenza.

-

Fori nella stampa: fori accidentali nella stampa, in genere verticali.

- Evidenti residui lasciati dai supporti: la rimozione dei supporti ha provocato danni che potrebbero compromettere la funzionalità della parte.

Tralasciando gli eventuali problemi estetici o di accuratezza dimensionale, le parti ottenute sono state considerate perfette.

Richiedi un campione gratuito

Guarda e tocca con mano la qualità di Formlabs. Saremo lieti di inviare presso la tua azienda un campione gratuito stampato in 3D.

Risultati dei test

Affidabilità dell'hardware

Come primo aspetto legato all'affidabilità, è stato valutato se le stampanti fossero arrivate in perfette condizioni di funzionamento e se abbiano continuato a funzionare per l'intero periodo dei test. Nessuna delle cinque Form 4, Form 3+ e stampanti di riferimento A presentava problemi all'arrivo e tutte sono state configurate e avviate nel giro di 15 minuti, senza necessità di procedure di risoluzione dei problemi o di calibrazione. Durante i test, queste condizioni sono rimaste pressoché invariate: non sono emersi problemi meccanici né con le Form 4 né con le stampanti di riferimento A. Come unica anomalia, l'asse X di una delle cinque Form 3+ ha sviluppato un cigolio dopo due settimane e mezzo di test, ma ciò non ha comportato alcun problema di stampa. Le stampanti di riferimento A hanno richiesto la sostituzione preventiva del film di rivestimento dopo tre settimane di utilizzo, come indicato sull'interfaccia utente, ma non sono stati segnalati danni.

Le stampanti di riferimento B hanno riscontrato molti più problemi: una è arrivata guasta, mentre un'altra ha riportato un problema allo schermo LCD dopo tre giorni di stampa. Queste macchine richiedevano il livellamento della piattaforma di stampa prima dell'uso, ma per tre di esse è stato necessario modificarne le procedure. Si è infatti verificato un riposizionamento errato della piattaforma di stampa, che è stata spostata al di sotto dello schermo LCD e ha avuto un funzionamento anomalo all'avvio di una stampa. Il personale ha risolto il problema aumentando manualmente l'altezza di riposizionamento finché il motore non ha smesso di bloccarsi all'avvio della stampa.

Affidabilità delle stampanti

Tassi di riuscita e di insuccesso su 225 stampe

Durante i test, la Form 4 e la Form 3+ di Formlabs hanno registrato ciascuna un tasso di insuccesso dell'1,3%, la stampante di riferimento A ha raggiunto un tasso di insuccesso del 13,8% e la stampante di riferimento B ha fornito le prestazioni peggiori, con un tasso di insuccesso pari al 25,3%. Per un'idea più precisa dell'entità dei problemi, ci si può concentrare semplicemente sui tassi di insuccesso, mostrati di seguito. Questi spesso incidono direttamente sul costo per unità, sull'analisi delle modalità e degli effetti degli errori e su molti altri criteri importanti. Inoltre, per eliminare i potenziali valori anomali, è possibile suddividere ulteriormente i tassi in base ai singoli modelli per determinare se vi siano geometrie che causano più errori di altre.

Tassi di insuccesso

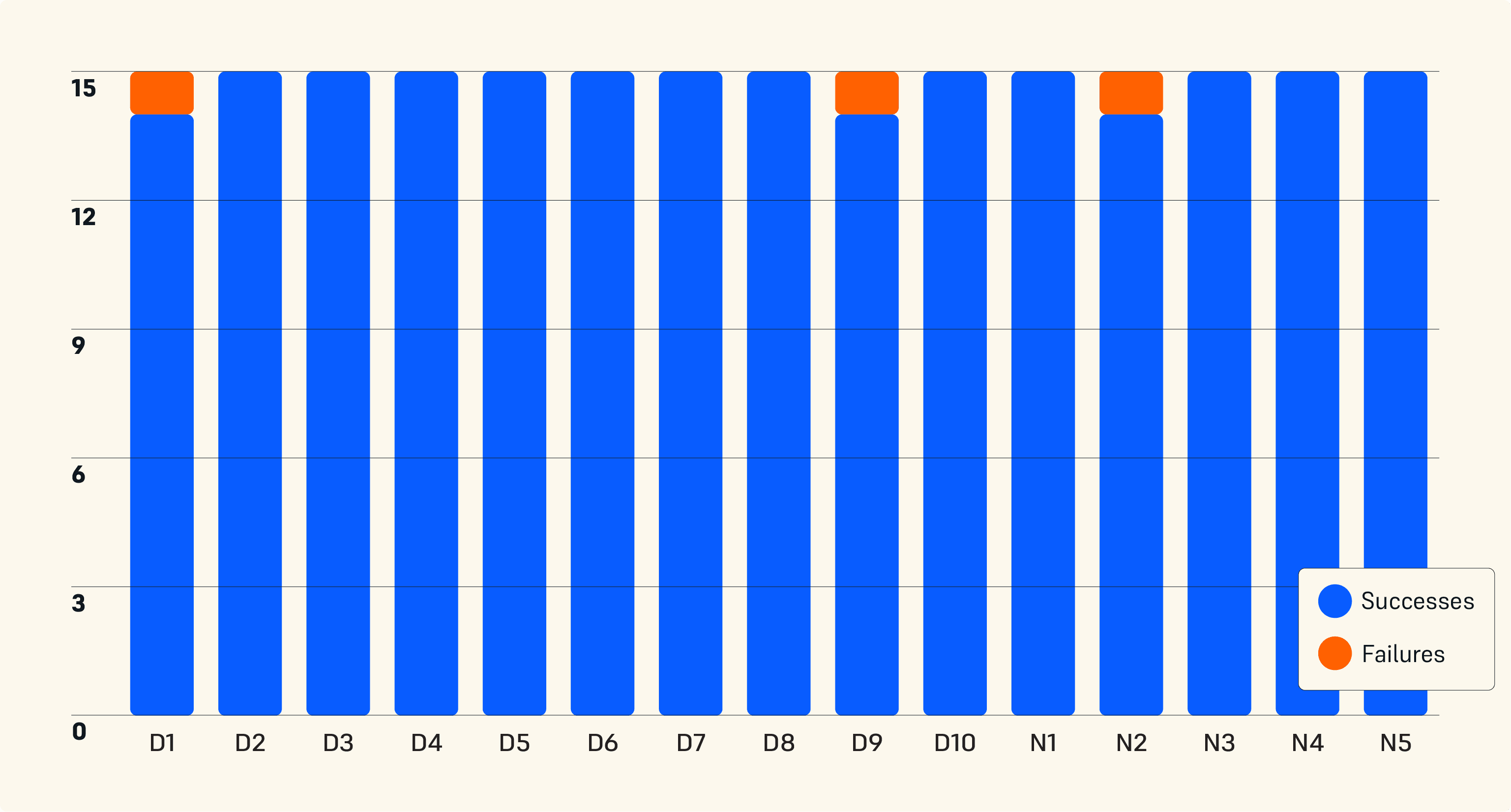

Affidabilità delle stampanti per modello

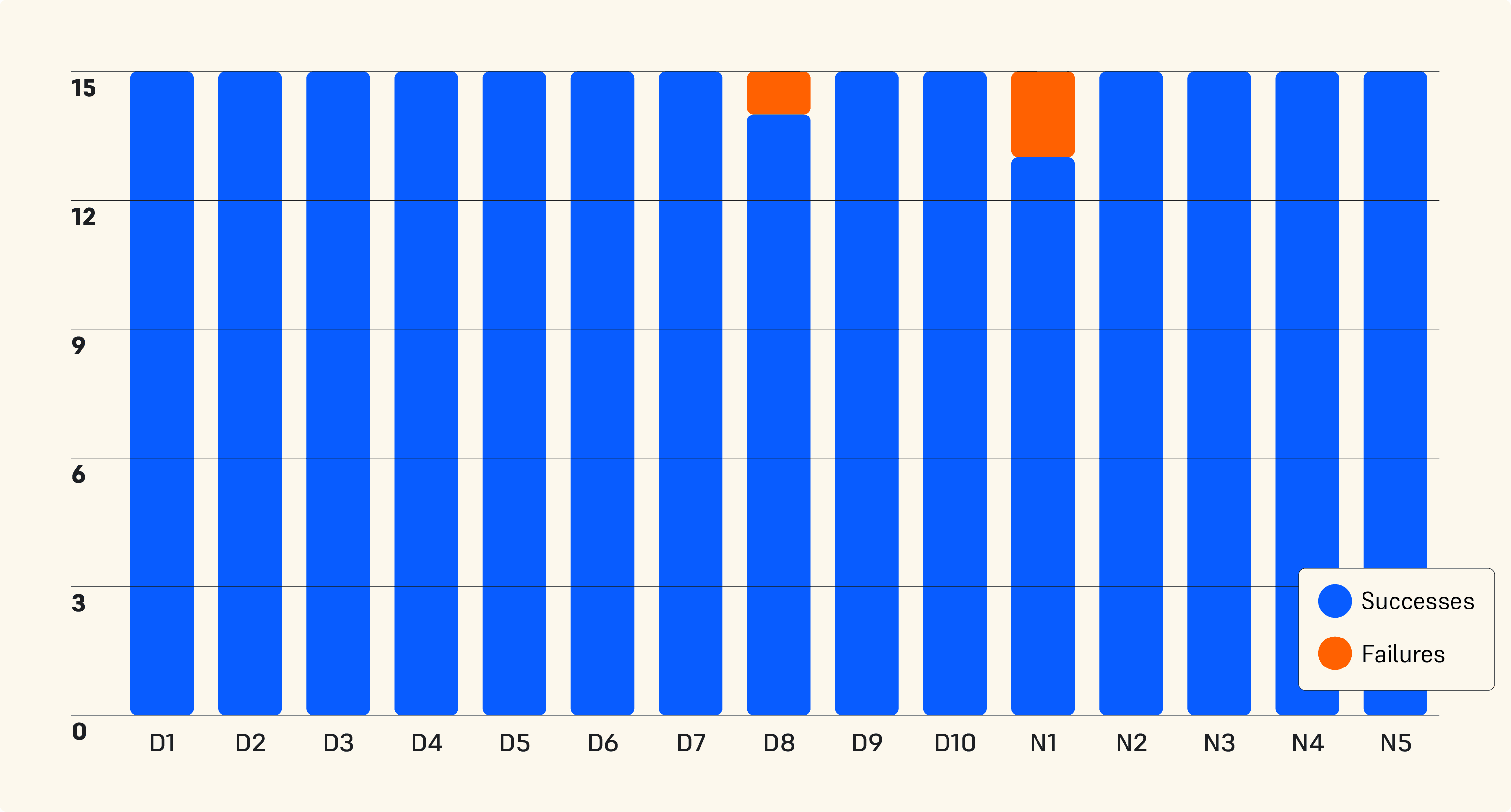

Risultati di stampa per modello 3D della Form 4

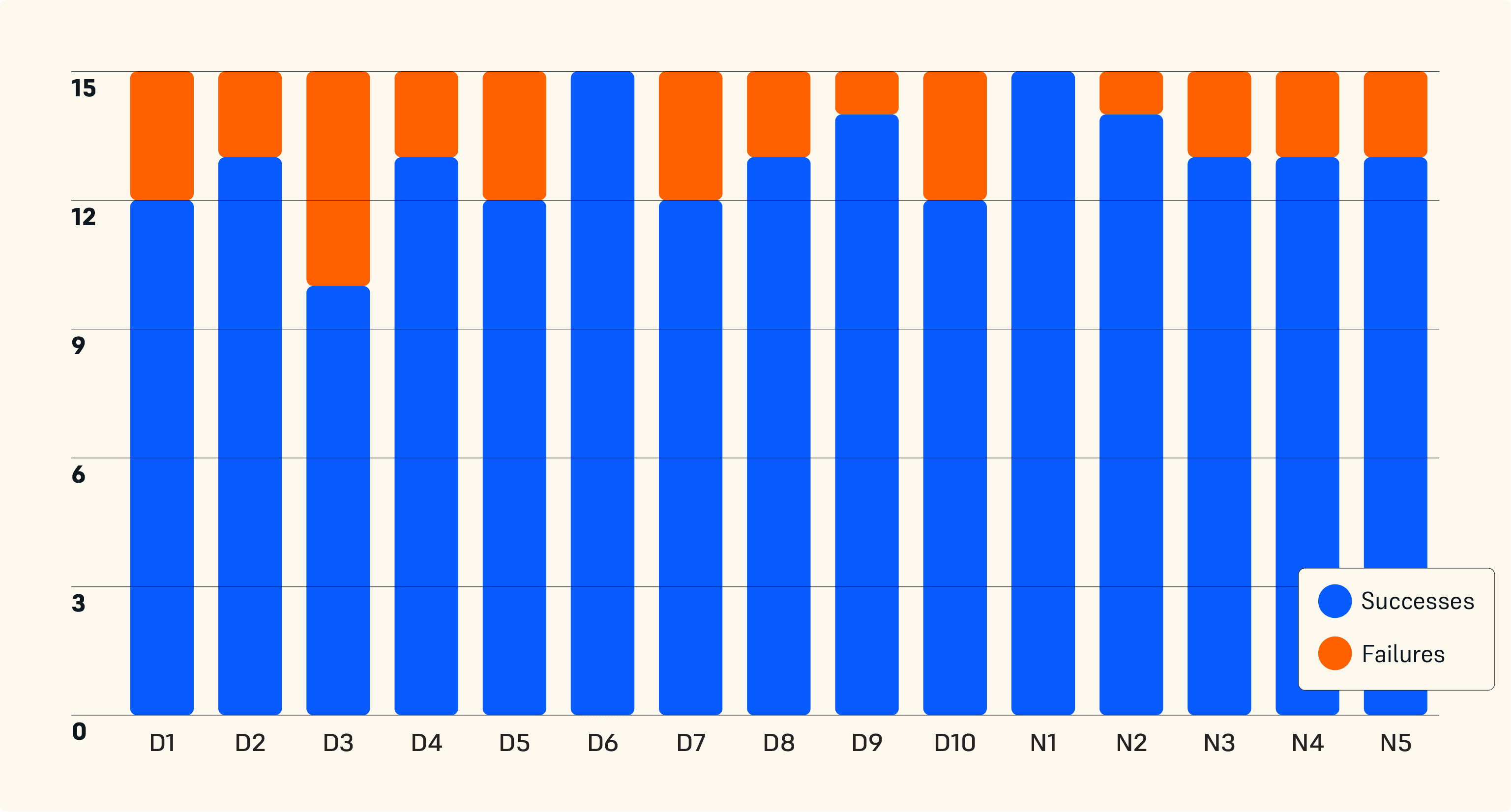

Risultati di stampa per modello 3D della Form 3+

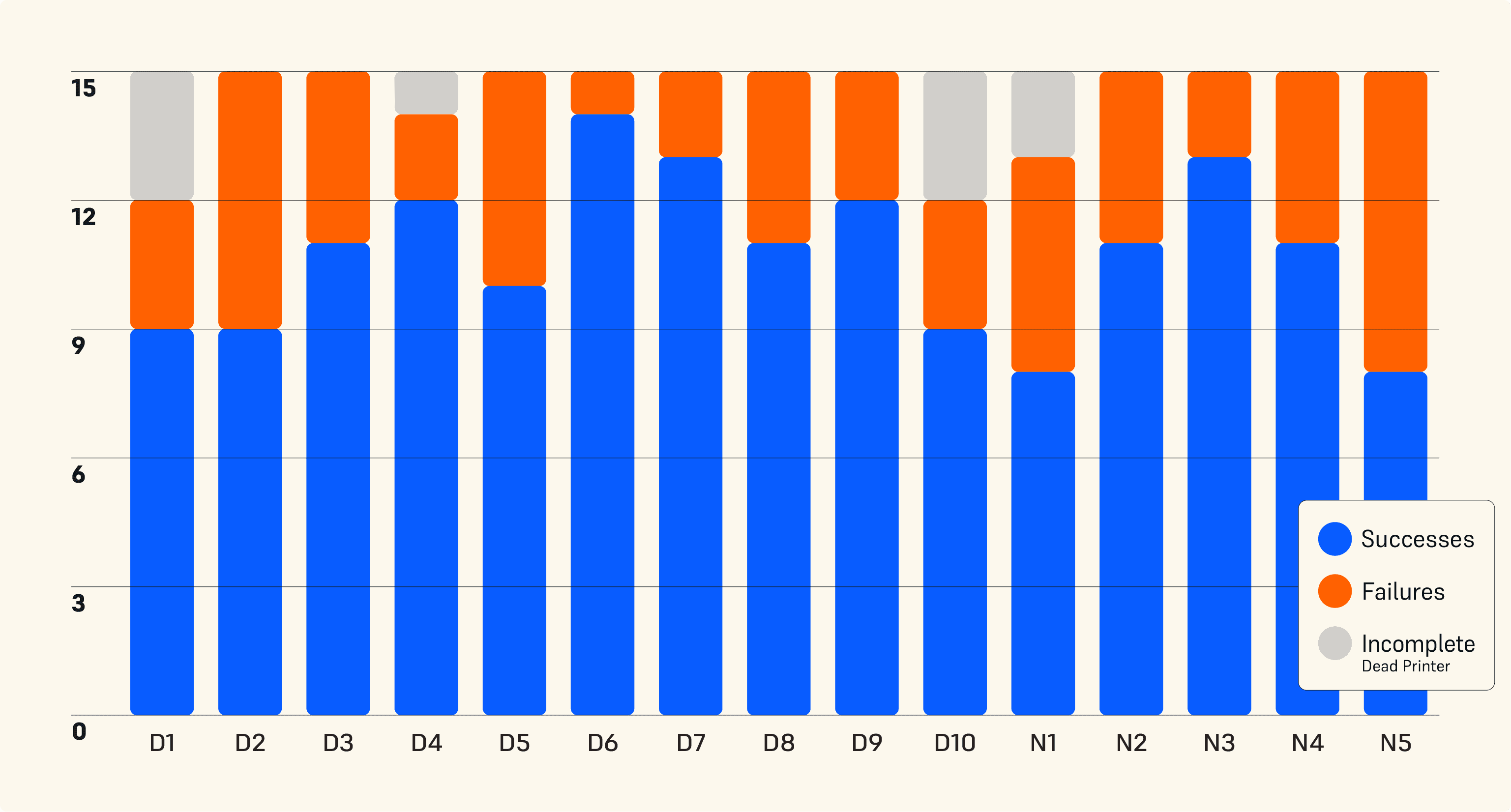

Risultati di stampa per modello 3D della stampante di riferimento A

Risultati di stampa per modello 3D della stampante di riferimento B

Sebbene alcune geometrie provochino un maggior numero di errori su singoli tipi di stampante, gli errori sembrano verificarsi in modo piuttosto uniforme su diverse stampe. La maggior parte delle geometrie stampate sulla Form 3+ e sulla Form 4 non presenta problemi e non causa errori di stampa.

Conclusioni

Nell'ultimo decennio, la stampa 3D è diventata uno strumento imprescindibile per molti professionisti e professioniste, il che ha determinato una richiesta senza precedenti di stampanti affidabili. Lo scopo di questo report è analizzare le prestazioni delle odierne stampanti basate sulla fotopolimerizzazione in vasca presentando i dati raccolti da una terza parte imparziale.

Questi dati dovrebbero aiutare l'utente a scegliere in maniera consapevole le stampanti più adatte alle proprie particolari esigenze. Per le applicazioni non impegnative, le stampanti a basso costo possono essere la scelta più indicata, ma per chi ha bisogno di stampare parti accurate in modo affidabile e senza spese di manodopera, le stampanti Formlabs offrono prestazioni gran lunga migliori. Gli errori di stampa possono non solo comportare sprechi di resina e materiali di consumo, ma anche perdite di tempo, manodopera aggiuntiva e maggiore frustrazione.

Per garantire la qualità e l'integrità dei dati, i test sono stati condotti da un team indipendente leader mondiale dei test sui prodotti. Formlabs, l'azienda produttrice della Form 4 e della Form 3+, ha definito i test e le procedure da adottare con l'obiettivo di standardizzare le operazioni svolte su tutte le stampanti.

La scelta di affidare i test a un laboratorio di terze parti ha permesso a Formlabs di mantenere la validità, l'integrità e la qualità dei dati di questi risultati e al contempo di avviare il processo di standardizzazione dei test di affidabilità. In precedenza, era in genere la singola azienda a verificare le dichiarazioni di affidabilità, accuratezza, velocità e così via, mentre la verifica delle proprietà dei materiali segue metodologie consolidate e viene spesso svolta da laboratori di terze parti. Il lavoro qui presentato vuole essere un primo passo verso la definizione di questi standard e lo sviluppo di ulteriori norme ASTM/ISO per il settore della produzione additiva, nella speranza che ciò renda più facile per tutte le aziende di stampa convalidare le proprie dichiarazioni e fornire dati affidabili alle aziende che intendono usare la stampa per realizzare parti di produzione.

Appendice

1.0 Descrizione dei modelli

|

ID |

Nome |

Designer |

|

D1 |

Modello di arcata dentale |

Formlabs |

|

D2 |

Modello dentale palatale |

Formlabs |

|

D3 |

Porta per connettore EV J1772 |

Formlabs in conformità alla norma J1772 |

|

D4 |

Dima di posizionamento per trapano |

Formlabs |

|

D5 |

Articolo di prova Formlabs 1 |

Formlabs |

|

D6 |

Dima chirurgica pelvica |

Insight Surgery |

|

D7 |

Leva del freno per bicicletta |

Formlabs |

|

D8 |

Stampo morbido per sovrastampaggio di un attuatore |

RightHand Robotics |

|

D9 |

Articolo di prova Formlabs 2 |

Formlabs |

|

D10 |

Aorta stampata a partire da una scansione |

Northwell Health |

|

N1 |

Prototipo di beccuccio |

Formlabs |

|

N2 |

Coperchio protettivo per alloggiamento di batteria |

Avance Design |

|

N3 |

Coperchio protettivo per uso automobilistico |

Continental |

|

N4 |

Dispositivo per le vie respiratorie |

VIDA Medical Devices |

|

N5 |

Coperchio protettivo per fendinebbia |

Formlabs |

I modelli progettati da Formlabs sono disponibili per il download come file ZIP. I file STL sono già orientati per una stampa in resina ottimale, ma è necessario generare le strutture di supporto nel software di visualizzazione per strati che si sta testando.

2.0 Impostazioni di stampa

2.1 Impostazioni della stampante di riferimento A

2.2 Impostazioni della stampante di riferimento B

3.0 Definizioni

|

Termine |

Definizione relativa a questo report |

|

Stampante |

Una singola stampante 3D, ogni macchina è serializzata |

|

Modello |

Un file di progettazione di una specifica geometria |

|

Stampa |

Una stampa 3D fisica di un modello |

|

Affidabilità meccanica |

Capacità di una stampante di funzionare come previsto, ad es. movimenti del motore, schermi LCD, funzioni di alimentazione, ecc. |

|

Affidabilità di stampa |

Capacità di una stampante di stampare correttamente un modello, senza che si verifichino problemi significativi che renderebbero la parte non funzionale |