Seguramente te resulte extraño que una mina de carbón a cielo abierto se haya convertido en el lugar que va a definir el futuro de todo un sector, pero lo cierto es que un terreno de 100 acres (unas 40 hectáreas) que ha sido recuperado a las afueras de Sheffield alberga hoy en día la mayor concentración de habilidades y experiencia en tecnología de la fabricación de todo el Reino Unido.

El Centro de Investigación de Fabricación Aditiva (AMRC) de la Universidad de Sheffield dirige proyectos pioneros a nivel mundial de investigación en campos como el mecanizado avanzado, la fabricación y los materiales, ofreciendo asistencia a 100 socios industriales que van desde gigantes mundiales como Boeing, Rolls-Royce, BAE Systems o Airbus a empresas más pequeñas que quieren ser más competitivas. Estos socios comerciales acuden al AMRC con desafíos específicos y los ingenieros del centro utilizan las tecnologías y los procesos más novedosos para desarrollar conceptos y soluciones que se puedan aplicar en sus fábricas.

La fabricación aditiva lleva tiempo formando parte del conjunto de herramientas de las que se sirven los investigadores para producir rápidamente conceptos e ideas, pero el coste y la complejidad del mecanizado limitaban la accesibilidad y el uso de la tecnología. No son los únicos que se enfrentan a este desafío. Es frecuente que las empresas adquieran equipos de vanguardia que prometen ser motores de innovación, pero después no logran integrarlos en sus procesos de trabajo ni utilizarlos de manera eficiente.

El objetivo del AMRC es abrir paso a la integración de la tecnología de forma que pueda acelerar la innovación. En este sentido, parece que han encontrado una receta para la impresión 3D que las empresas pueden replicar. Recientemente, el grupo de diseño y creación de prototipos del AMRC instaló una nueva estación de fabricación aditiva con un parque de 12 impresoras 3D de estereolitografía (SLA) Form 2 que proporciona acceso abierto a la impresión 3D a los cientos de ingenieros que trabajan en diversos proyectos en sus instalaciones.

"Ha optimizado nuestros proyectos de manera considerable. [En cualquier momento], contamos con cientos de proyectos en desarrollo de la mano de cientos de ingenieros. Ahora que el personal tiene acceso a la impresión 3D, el tiempo necesario para producir componentes en cualquier proyecto de fabricación aditiva ha pasado de semana y media a horas", nos cuenta Mark Cocking, técnico jefe de polímeros aditivos del grupo de diseño y creación de prototipos del AMRC.

Ve este vídeo para conocer el AMRC por dentro y aprender de la mano de Cocking y del resto de ingenieros que trabajan en el centro de investigación acerca de las distintas aplicaciones que permite la impresión 3D en un entorno de fabricación.

Libre acceso a la impresión 3D para potenciar la innovación y acortar los plazos de producción

El grupo de diseño y creación de prototipos del AMRC trabaja con investigadores de todo el centro para desarrollar todo tipo de proyectos, desde diseños conceptuales hasta prototipos completamente funcionales para toda una gama de sectores.

"Algunas de las piezas que creamos son meras demostraciones de concepto, pero a menudo tenemos que crear dispositivos de sujeción, fijaciones y otros componentes a medida que se encajan en las máquinas para llevar a cabo diversos programas de investigación", añadió Cocking.

Para satisfacer la amplia variedad de demandas, que van desde proyectos de investigación nuclear hasta la investigación de compuestos, las instalaciones están equipadas con distintos tipos de equipamiento, incluyendo sistemas industriales de corte por láser, fresadoras de CNC, escáneres de tomografía computarizada y múltiples unidades de sinterizado de metal por láser, así como impresoras 3D de modelado por deposición fundida (FDM) y SLA.

Aprende más acerca de las tres tecnologías más establecidas hoy en día para la impresión 3D de material plástico: el modelado por deposición fundida (FDM), la estereolitografía (SLA) y el sinterizado selectivo por láser (SLS).

Las instalaciones del grupo de diseño y creación de prototipos están equipadas con una amplia variedad de herramientas, incluyendo cortadoras láser y fresadoras de CNC, así como impresoras 3D para materiales plásticos y metálicos.

Antes, el centro utilizaba una única impresora 3D SLA industrial que solo podían utilizar un par de personas con formación debido a la complejidad del proceso. Todos los proyectos del AMRC que requerían fabricación aditiva pasaban por estas dos personas, lo que ralentizaba el proceso de trabajo y obstaculizaba la innovación.

"Para nuestras instalaciones era mucho mejor ampliar el acceso a ese conocimiento, formar a una gran cantidad de usuarios y dejar que utilizaran el sistema, para después desarrollar sus conocimientos en base al uso. Nos dimos cuenta de que si tenían oportunidad de utilizar las unidades, entonces podrían diseñar cada vez más conceptos para componentes de fabricación aditiva", nos explicó Cocking.

"Los ingenieros ya no tienen que pasar por todo el papeleo para hacer que una idea se convierta en una pieza impresa: solo tienen que venir e imprimir la pieza directamente. Todo esto elimina los obstáculos a los que se enfrentaba el desarrollo interno de conceptos y también facilita la innovación. Tienen la posibilidad de producir componentes en horas y presentarlos en una reunión con un socio al día siguiente o incluso ese mismo día".

Cómo configurar y manejar un parque de impresoras para cientos de ingenieros

El grupo de diseño y creación de prototipos cuenta con un parque de 12 impresoras 3D Form 2. Cocking dispuso las impresoras a un lado para facilitar el acceso a todos los tipos diferentes de resinas y a las impresiones. Asimismo, creó un área húmeda al otro lado con cuatro Form Wash y cuatro Form Cure para limpiar y poscurar las piezas. También hay una sección de almacenaje para las bases de impresión, el equipo de protección individual, las instrucciones o las evaluaciones de riegos, así como una zona de seguridad para las piezas que pasan a través del sistema.

Los técnicos interactúan con las 12 máquinas a través de una pantalla táctil en la pared lateral de la estación que funciona con el software de Formlabs Dashboard y que proporciona información acerca del estado de las impresiones y los niveles de material.

Un único técnico coordina el área y mantiene las impresoras. Los técnicos interactúan con las 12 máquinas a través de una pantalla táctil en la pared lateral de la estación que funciona con el software de Formlabs Dashboard y que proporciona información acerca del estado de las impresiones y los niveles de material. Cuando el personal se acerca al puesto para usar las impresoras, no tienen más que apretar el botón de imprimir.

La parte posterior de la estación contiene un área húmeda con cuatro Form Wash y cuatro Form Cure para limpiar y poscurar las piezas, así como espacio de almacenaje.

Los miembros del personal pueden inscribirse a un curso de formación y acudir al centro de control, donde dedican de 45 minutos a una hora a investigar el software y el proceso de impresión. Al final de la formación, habrán empezado su primera impresión. Cuando acaban la formación y se completa la impresión, regresan, retiran la base de impresión con las piezas impresas de la impresora, la pasan por el sistema de limpieza y poscurado, utilizan la estación de posacabado para retirar los soportes y leen las evaluaciones de riesgos. Cuando han acabado con este proceso de impresión, se les autoriza para que utilicen las unidades tantas veces como quieran.

"Necesitaba unidades fáciles de usar, de forma que los miembros del personal pudieran recibir una formación sencilla que les motivase a utilizar los sistemas de nuevo. La Form 2 es la primera máquina SLA de pequeño formato que he utilizado con la que he pensado: 'sí, esto sí que es una revolución'. Es muy fácil de usar en lo que se refiere a la maquinaria", dijo Cocking. "El software es muy intuitivo, los ingenieros aprenden a utilizarlo muy rápidamente. Les resulta fácil entender y dominar los conceptos básicos y a partir de ahí pueden aprender por sí mismos y sacarle el máximo provecho a la fabricación aditiva. En este momento, hemos formado a alrededor de 100 ingenieros para usar el parque de impresoras Form 2".

PreForm prepara modelos 3D para las impresoras 3D de Formlabs. Descarga y prueba el software ahora; no es necesario tener una impresora.

El conocimiento se comparte de boca en boca, de manera natural. Los ingenieros que empiezan a usar las impresoras 3D llevan los componentes a sus departamentos y los utilizan para modelos de concepto y prototipos o para usarlos con maquinaria. Así, los demás ingenieros que trabajan en sus departamentos aprenden cómo se fabrican las piezas, lo que les genera interés y, inevitablemente, esto hace que el centro reciba cada vez más solicitudes de formación.

La impresión 3D hace posible toda una gama de aplicaciones en el AMRC

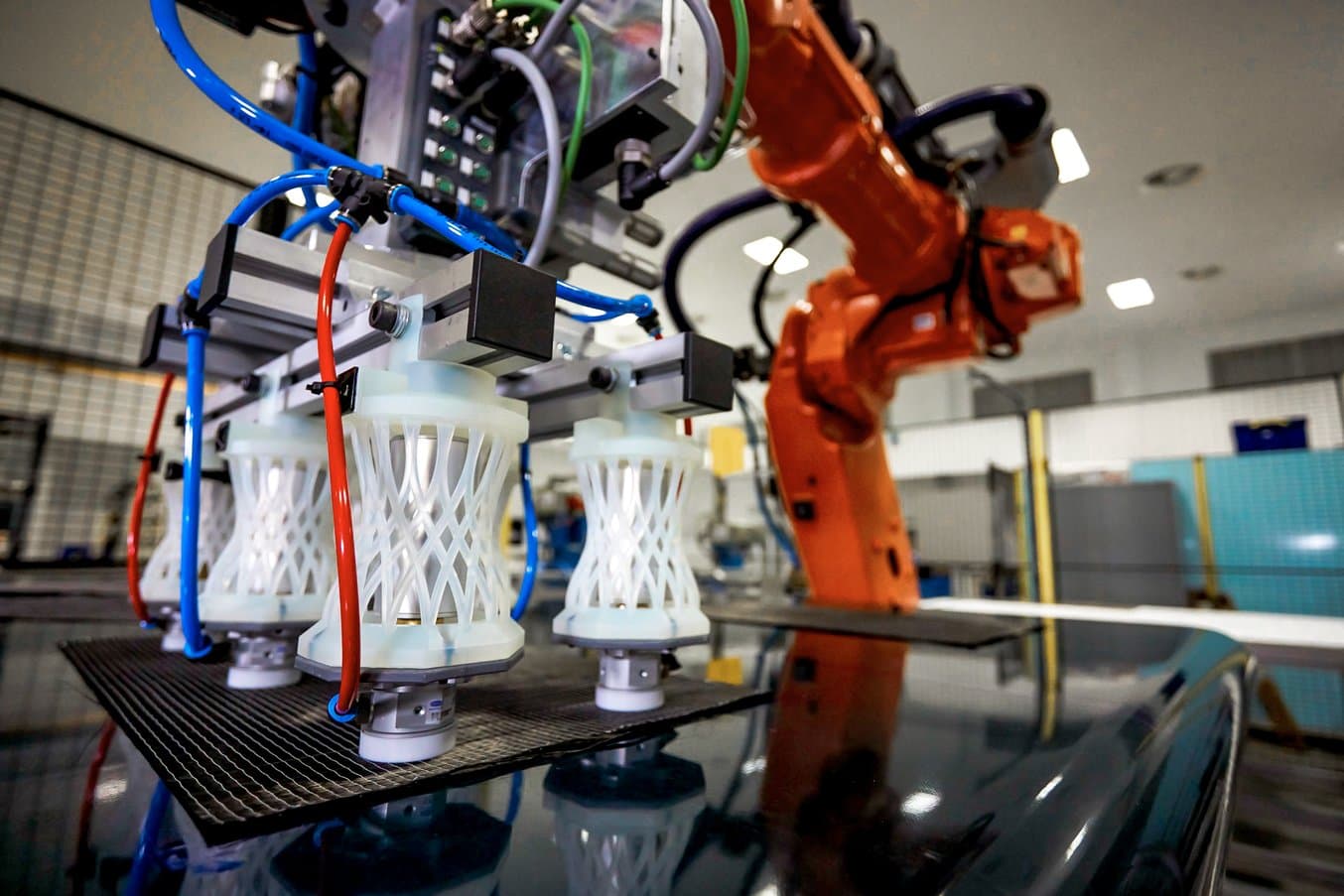

Soportes complejos que sujetan seis pinzas de un robot de coger y colocar diseñados para automatizar el desplazamiento de capas de materiales compuestos.

Desde su instalación, el parque de impresión 3D ha hecho posibles decenas de proyectos de investigación en todo el centro.

He aquí algunos ejemplos explicados en detalle:

- Tapas protectoras para perforación: el parque de impresoras 3D produjo 500 tapones de perforación de alta precisión que resultaron ser esenciales para prevenir la contaminación cruzada durante los ensayos de perforación para Airbus y redujeron el plazo de producción de varias semanas a solo tres días.

- Soporte para las pinzas robóticas: los investigadores desarrollaron e imprimieron unos soportes de gran complejidad que habrían supuesto todo un reto para cualquier otro método de producción para un robot de coger y colocar que automatiza la fabricación de materiales compuestos.

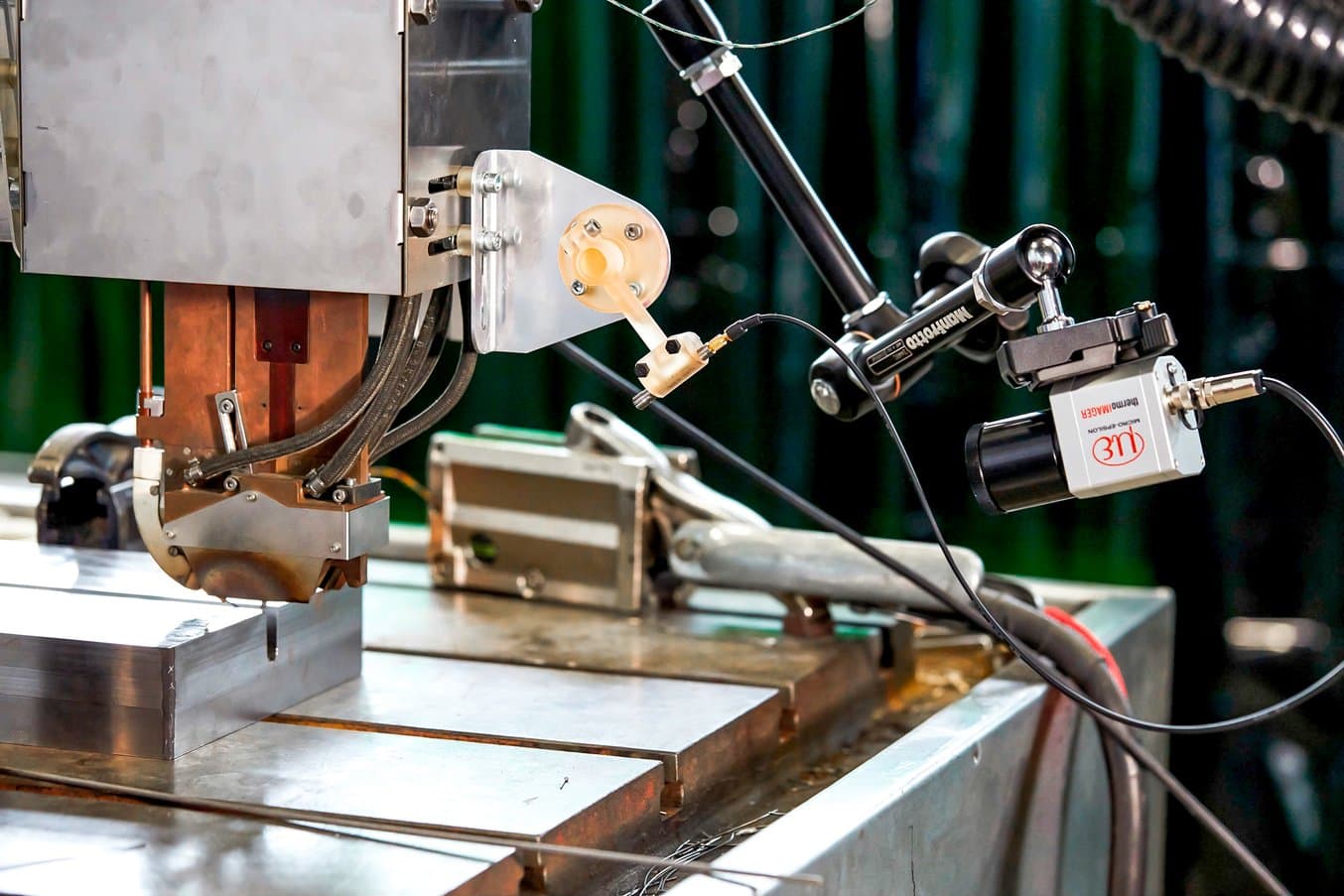

- Soporte para un sensor de temperatura: en un proyecto independiente de soldadura para el sector nuclear, los investigadores produjeron una docena de piezas impresas en 3D como arandelas, soportes y un sistema de montura para un sensor que debía soportar las elevadas temperaturas que se producen cerca de los soldadores.

- Cilindros de enrollado de filamentos: los investigadores de materiales compuestos desarrollaron cilindros a medida para una máquina de enrollado de filamentos que produce tuberías, tubos, recipientes y ejes para la industria aeroespacial y la automovilística.

Un sistema de montura para un sensor para un proyecto de soldadura del sector nuclear que debía soportar las elevadas temperaturas que se producen cerca de los soldadores.

Cómo aplicar la receta de la estación de impresión 3D a nuevos lugares y socios comerciales

Tanto Cocking como el grupo de diseño y creación de prototipos ya están planeando expandir las capacidades de fabricación aditiva del AMRC.

"Algunos de nuestros edificios son más remotos y se sitúan lejos de este centro principal. Estamos planeando replicar el modelo de esta estación y establecer unidades satélites en distintos edificios por todo el lugar, de forma que los miembros del personal dispongan de impresoras en sus propios departamentos, en vez de tener que venir hasta aquí", nos explicó Cocking.

Cocking y el grupo de diseño y creación de prototipos pretenden replicar el modelo de la estación de impresión 3D en otros lugares del AMRC y para otros socios del sector.

"Tras haber trabajado en este sector durante 12 años, me he dado cuenta de que sería muy beneficioso para la industria contar con unidades de fabricación aditiva en las propias instalaciones, de forma que sus ingenieros puedan acceder a ellas fácilmente", comentó Cocking.

"Podrían reducir el tiempo de elaboración de los componentes a medida de semanas a horas. Yo mismo he pedido componentes a medida y entiendo los plazos de producción y el impacto que puede tener no solo en la innovación, sino también en la fecha de lanzamiento de un producto. Puedes adelantar el lanzamiento de un producto varios meses solo con tener acceso a la fabricación aditiva".

Parece que los socios industriales del AMRC están de acuerdo, ya que también les ha llamado la atención el éxito de esta plataforma de acceso abierto.

"Algunos de nuestros socios han mostrado interés por hacer una réplica exacta de nuestra estación e incluirla en sus propias instalaciones. Quieren algo que sea fácil de utilizar y que a la vez se pueda ampliar. Puedes empezar con 12 impresoras, pero es fácil replicar ese modelo y crear múltiples estaciones diferentes a medida que la demanda crece. La fabricación aditiva de grandes cantidades de lotes es posible a través de impresoras multi-plataforma. Se puede conseguir ahora mismo y además por un buen precio", añadió Cocking.

Explora las impresoras 3D de Formlabs para ingeniería y sus aplicaciones de fabricación

"Lo que veo es que estamos pasando de crear pequeñas demostraciones de concepto a fabricar cada vez más componentes de uso final. Ahora mismo estamos imprimiendo muchas geometrías que estamos sometiendo a los mismos ensayos que las piezas fabricadas por moldeo por inyección", mencionó Cocking.

Cada proyecto y cada desafío requiere piezas con distintas propiedades de los materiales. Los ingenieros del AMRC cuentan con una amplia gama de resinas para ingeniería a su disposición, desde resinas de alta resistencia a resinas elásticas y resinas resistentes a la temperatura, con las que pueden resolver problemas complejos y mejorar los procesos desde la creación de prototipos hasta la producción.

Aprende más acerca de las nuevas impresoras 3D SLA, la Form 3 y la impresora de gran formato Form 3L, y sobre el catálogo de resinas para ingeniería de Formlabs que puedes emplear para tus propios proyectos. También puedes solicitar una muestra gratuita impresa en 3D para comprobar la calidad de los materiales de primera mano.