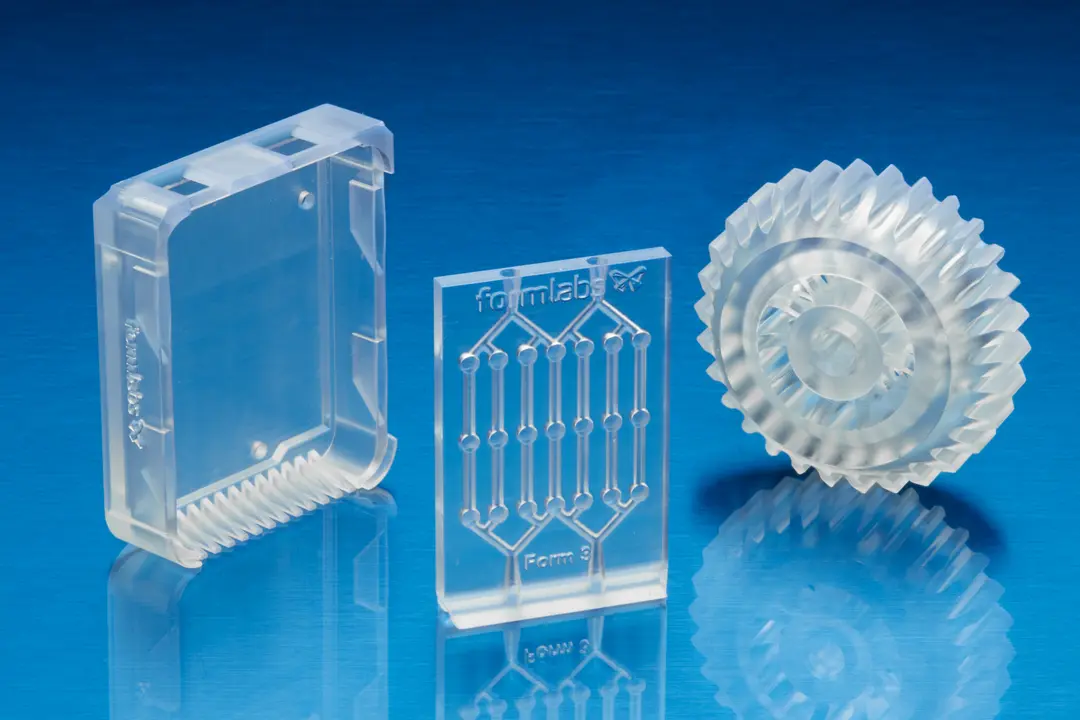

Las impresoras 3D de sinterizado selectivo por láser (SLS) de la serie Fuse permiten a los clientes fabricar piezas de calidad in situ, ganando más control sobre sus cadenas de suministro, acelerando el tiempo de lanzamiento al mercado, acortando sus ciclos de iteración y reduciendo el coste por pieza.

Una característica importante de la serie Fuse que ayuda a las empresas a alcanzar estas metas es el índice de renovación ajustable. El índice de renovación es la proporción entre polvo de impresión nuevo y reciclado que cada nueva impresión de la serie Fuse necesita para imprimir piezas de máxima calidad de forma eficiente. Es ajustable porque, aunque cada polvo para SLS de Formlabs tiene un índice de renovación recomendado, los clientes pueden modificar ligeramente el índice de renovación para adaptarlo mejor a sus propios procesos y prioridades.

En este artículo, explicaremos qué es el índice de renovación, qué supone para tu proceso de impresión con las impresoras de la serie Fuse y cómo la Fuse Sift y PreForm hacen que reciclar el polvo sea más sencillo que nunca.

¿Qué es el índice de renovación en la impresión 3D SLS?

Las impresoras 3D SLS pueden imprimir con una mezcla de polvo nuevo y polvo reciclado de impresiones anteriores. El índice de renovación recomendado es el porcentaje del nuevo cartucho que se "renueva" con polvo nuevo sin utilizar. Por ejemplo, la primera impresión de todos los usuarios estará formada completamente por polvo nuevo, con un índice de renovación del 100 %, mientras que una impresión hecha totalmente de polvo reciclado tendría un índice de renovación del 0 %.

Reciclar el polvo usado es un buen modo de reducir el desperdicio y aumentar la eficiencia de tu proceso. Aunque es cierto que cuanto menor sea el índice de renovación, menor será el coste por pieza, utilizar polvo reciclado a lo largo de demasiados ciclos puede provocar una degradación de las propiedades de los materiales. Por consiguiente, cada usuario debe determinar cuál va a ser el índice de renovación de cada cartucho nuevo, basándolo en varios factores.

Cómo elegir el índice de renovación adecuado

A la hora de decidir cuál va a ser el índice de renovación específico que se va a utilizar dentro del intervalo recomendado, hay varios factores que hay que tener en cuenta.

La densidad de compactación, que mide lo cerca que están las piezas entre sí al disponerlas dentro de la cámara de impresión, afecta a cuánto polvo queda sin sinterizar. Lo que no se sinterice se reciclará a continuación durante el posacabado para mezclarlo en un nuevo cartucho.

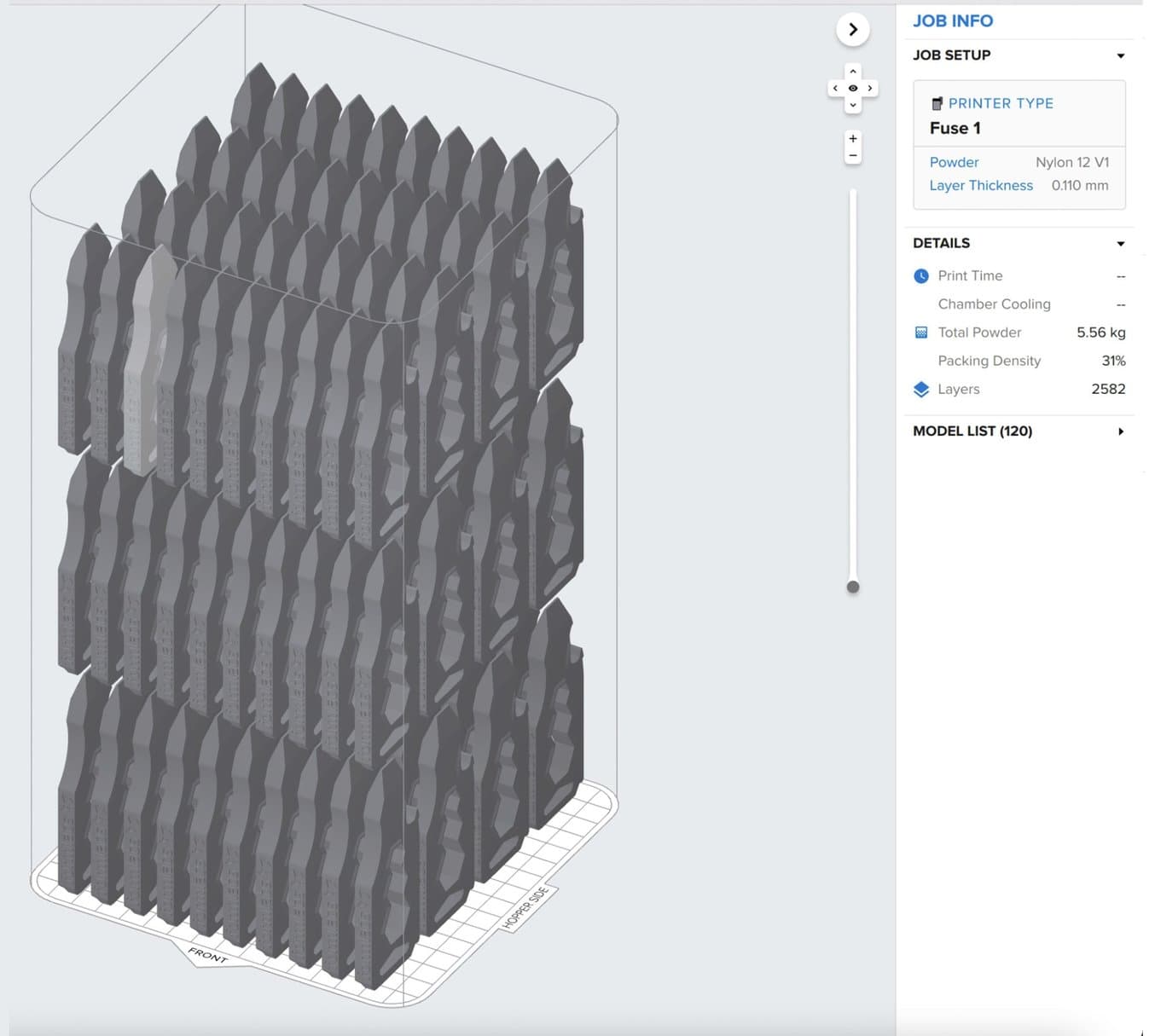

Para asegurar que el desperdicio sea el mínimo posible, la densidad de compactación y el índice de renovación deben ser lo más cercanos posible. Por ejemplo, si la densidad de compactación de la impresión que aparece en PreForm es del 30 %, un índice de renovación del 30 % haría que no sobrara material usado. En este caso, el polvo que se ha sinterizado para convertirlo en piezas sería sustituido por polvo nuevo para tu próxima impresión. Prestar atención al índice de renovación del polvo y a la densidad de compactación de tus impresiones te permitirá sacarle el máximo partido a tu polvo de impresión y minimizar el coste por pieza.

Ejemplos de cámaras de impresión con Nylon 12 Powder

Densidad de compactación: 30 %

Índice de renovación: 30 %

Ventajas

- Renovar con la misma cantidad de polvo que se ha sinterizado

- La opción más rentable

- No hay desperdicio

Desventajas

- No tiene grandes desventajas, es la opción de alta calidad para la poliamida 12

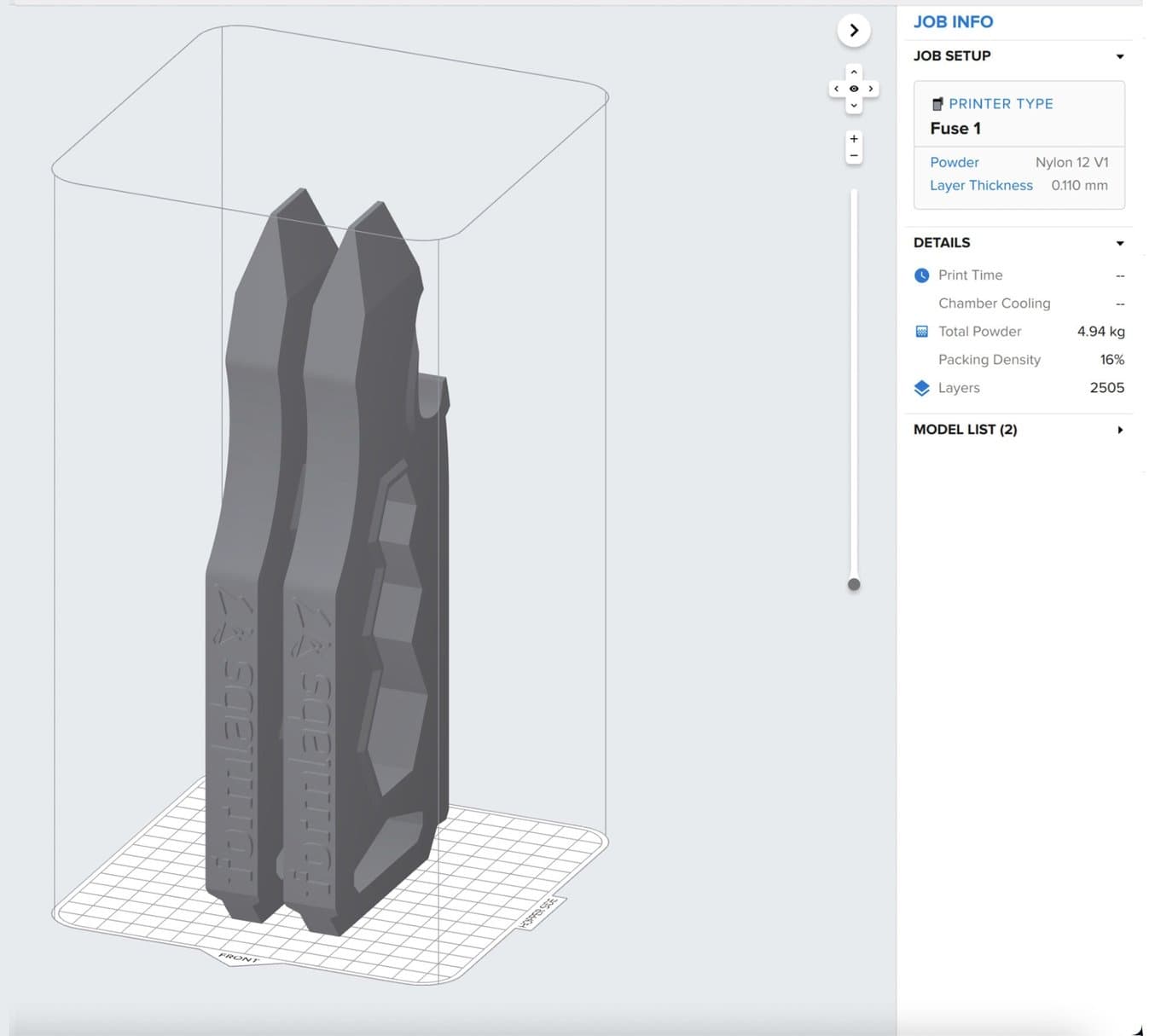

Densidad de compactación: 15 %

Índice de renovación: 30 %

Ventajas

- Impresiones más rápidas

Desventajas

- Un uso menos óptimo del polvo de impresión, que provoca un mayor derroche y un mayor coste por pieza

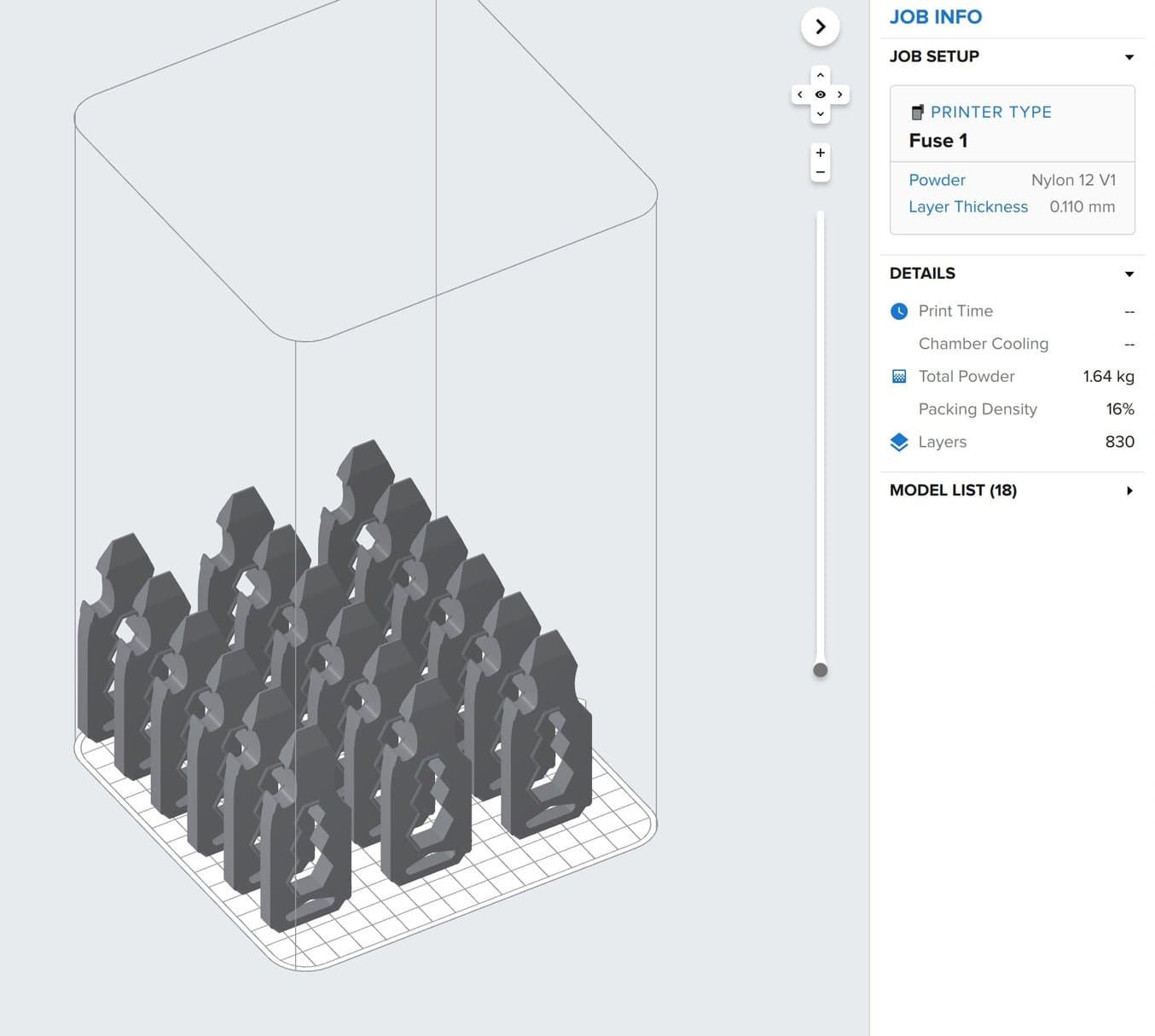

Densidad de compactación: 15 %

Índice de renovación: 20 %

Ventajas

- Un desperdicio menor

Desventajas

- Hay un riesgo de que se produzcan defectos en el acabado de la superficie a lo largo de varias impresiones

El índice de renovación también afecta a algunos detalles cosméticos. Si se recicla el polvo muchas veces y se programan las impresiones con índices de renovación inferiores a los recomendados, se pueden producir variaciones en las superficies de las piezas. El acabado de la superficie liso y los detalles precisos serán más repetibles con un mayor índice de renovación.

Si lo que se desea son piezas que deben tener un gran atractivo visual, detalles precisos o superficies perfectamente lisas, los usuarios no deberían usar un índice de renovación que no sea el recomendado.

Si el objetivo es producir piezas mecánicamente funcionales que no sean perfectas en cuanto a su aspecto, es posible experimentar con múltiples ciclos de reutilización con un índice de renovación ligeramente inferior para reciclar más polvo de impresión y reducir el coste por pieza.

SLS para la producción de uso final

La impresión 3D para una producción de uso final no solo es posible, sino que es más asequible, ágil y escalable que nunca con el ecosistema SLS Fuse de Formlabs. Visita nuestra página de SLS para la producción, donde podrás comparar los métodos de producción, conocer los precios a granel del polvo de impresión y ver la producción en acción con 15 fabricantes diferentes que están usando actualmente la serie Fuse.

Caso por caso

Este índice de renovación personalizable hace posible que usuarios de distintos sectores o industrias puedan elegir el proceso de trabajo que sea más adecuado para ellos. Un ingeniero que crea cientos de pequeñas cubiertas de imanes como parte de una serie de producción normal tendrá una densidad de compactación alta y puede elegir un índice de renovación más alto (que haya más polvo nuevo que reciclado) porque no le quedará mucho polvo sin sinterizar de ciclos anteriores, por lo que no se desperdiciará nada en la creación de un cartucho nuevo.

En una situación diferente, es posible que un diseñador de productos solo necesite imprimir un único objeto de gran tamaño cada semana. La densidad de compactación es baja (queda mucho polvo sin sinterizar alrededor de la pieza) y solo necesita un prototipo poco detallado. Elegir un índice de renovación bajo (que haya más polvo reciclado que polvo nuevo) supone que el usuario obtendrá las propiedades del material que necesita, usando todo el polvo reciclado que tenía de una impresión anterior, y que no le preocupan los problemas cosméticos que se puedan arreglar en el posacabado.

| Volumen bajo, impresión poco frecuente (por ejemplo, si es creación de prototipos), densidad de compactación constantemente baja | Los usuarios pueden encontrarse con índices de renovación ligeramente más bajos. |

|---|---|

| Volumen medio (creación de prototipos y producción), densidad de compactación variable | Los usuarios pueden elegir índices de renovación más bajos de ser necesario, pero deberían intentar utilizar los índices de renovación recomendados. |

| Volumen alto (producción), densidad de compactación constantemente alta | Los usuarios no deberían utilizar índices de renovación que no sean los recomendados. |

Índices de renovación recomendados

Formlabs recomienda un índice de renovación mínimo para cada material de SLS para garantizar siempre impresiones de alta calidad. Los clientes pueden experimentar con índices de renovación ligeramente más bajos para optimizar el coste por pieza de su proceso de trabajo concreto.

La siguiente tabla muestra resultados de diferentes índices de renovación con cada material SLS de Formlabs. Aunque nunca se recomienda utilizar polvo completamente reciclado (es decir, un índice de renovación del 0 %), los usuarios pueden cambiar su índice de renovación con una desviación del 10-20 % respecto a la proporción recomendada.

PreForm, la densidad de compactación y el índice de renovación

Determinar el índice de renovación adecuado para tu proceso de trabajo puede ser difícil y es algo puede cambiar según las necesidades de los diferentes proyectos. Formlabs ha creado herramientas que ayudan a elegir en PreForm, Dashboard y en la misma Fuse Sift.

Después de cargar un archivo en PreForm, el software te mostrará un desglose del polvo sinterizado, el polvo no sinterizado y la densidad de compactación estimada de tu impresión. La densidad de compactación se calcula como la fracción de masa del polvo consumido comparada con el polvo total necesario para la impresión, no el volumen de la pieza. Con ese desglose, puedes cambiar la densidad de compactación, esperar a añadir más piezas a tu impresión, calcula tu coste por pieza o cambiar tu índice de renovación para adaptarlo a una cantidad mayor o inferior de polvo reciclado.

Formlabs está decidida a hacer que el proceso de trabajo del ecosistema Fuse sea tan eficiente como sea posible y ha lanzado continuamente actualizaciones para el algoritmo de compactación para agrupar las piezas de forma más rápida y con la máxima densidad posible. En comparaciones con software popular de otros fabricantes como Materialise Magics, la función de compactación de PreForm superó a la competencia en 23 de 25 ocasiones, produciendo volúmenes de impresión más densamente compactados en menos tiempo.

El proceso de trabajo de la Fuse Sift

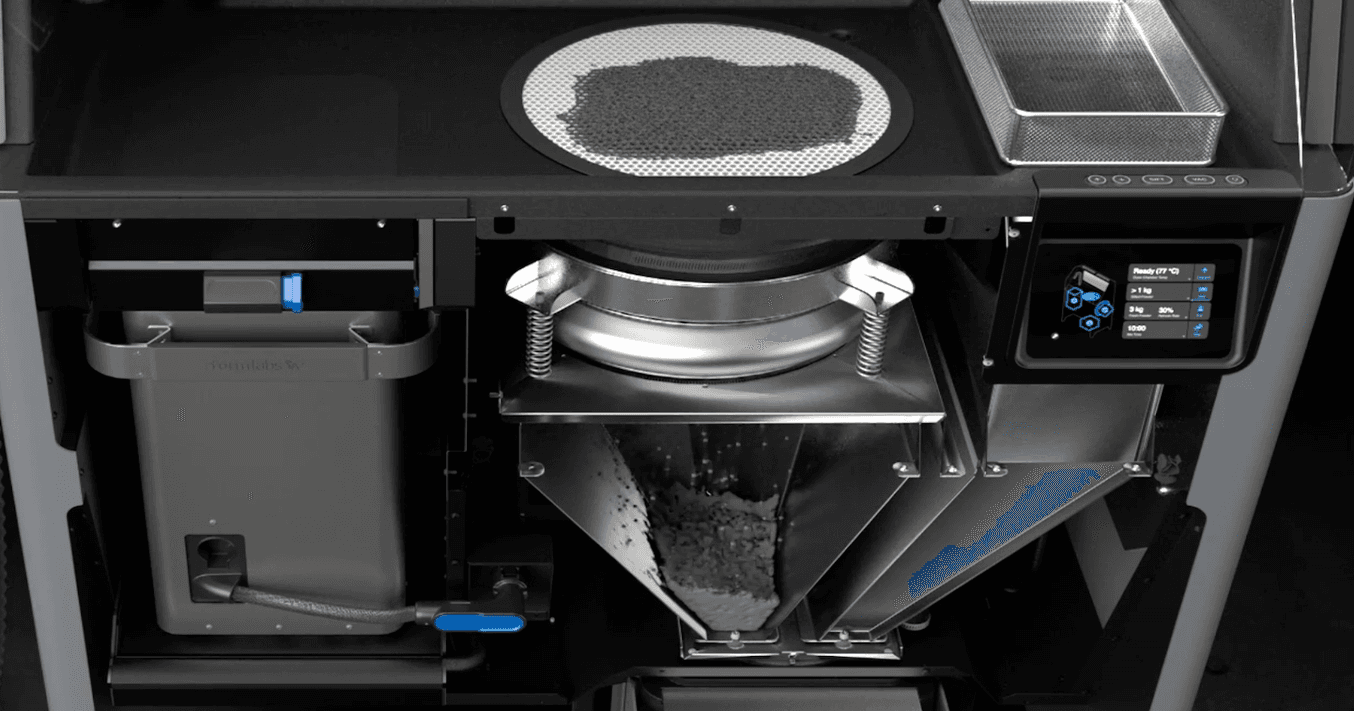

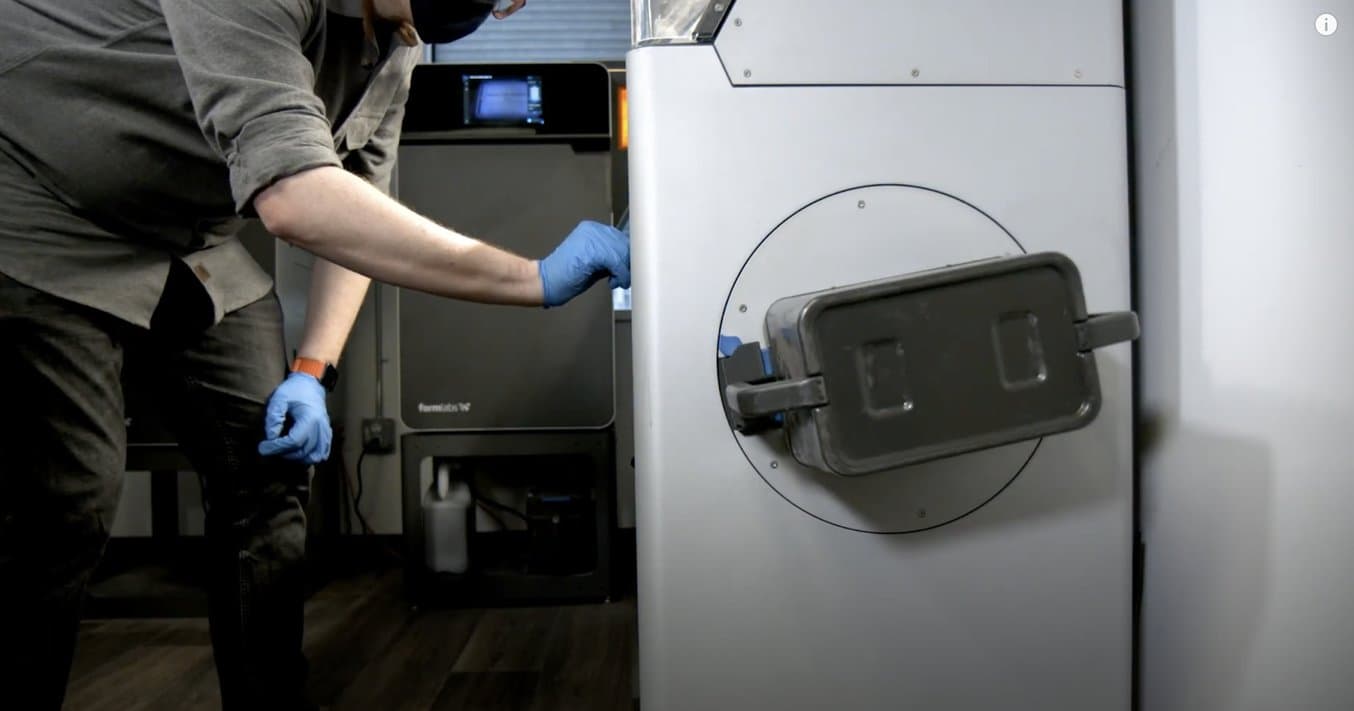

En muchos sistemas de SLS tradicionales, los usuarios deben pesar y organizar el polvo manualmente hasta alcanzar la proporción deseada antes de imprimir. Por lo tanto, cualquier eficiencia que se consigue con el proceso de reciclaje de polvo se desperdicia en este proceso de pesaje lento y laborioso. Formlabs creó una solución completa de principio a fin con la Fuse Sift, la estación de recuperación de polvo para las impresoras 3D SLS de la serie Fuse, y la Fuse Blast, una solución de limpieza de piezas y granallado que completa el proceso de trabajo para SLS.

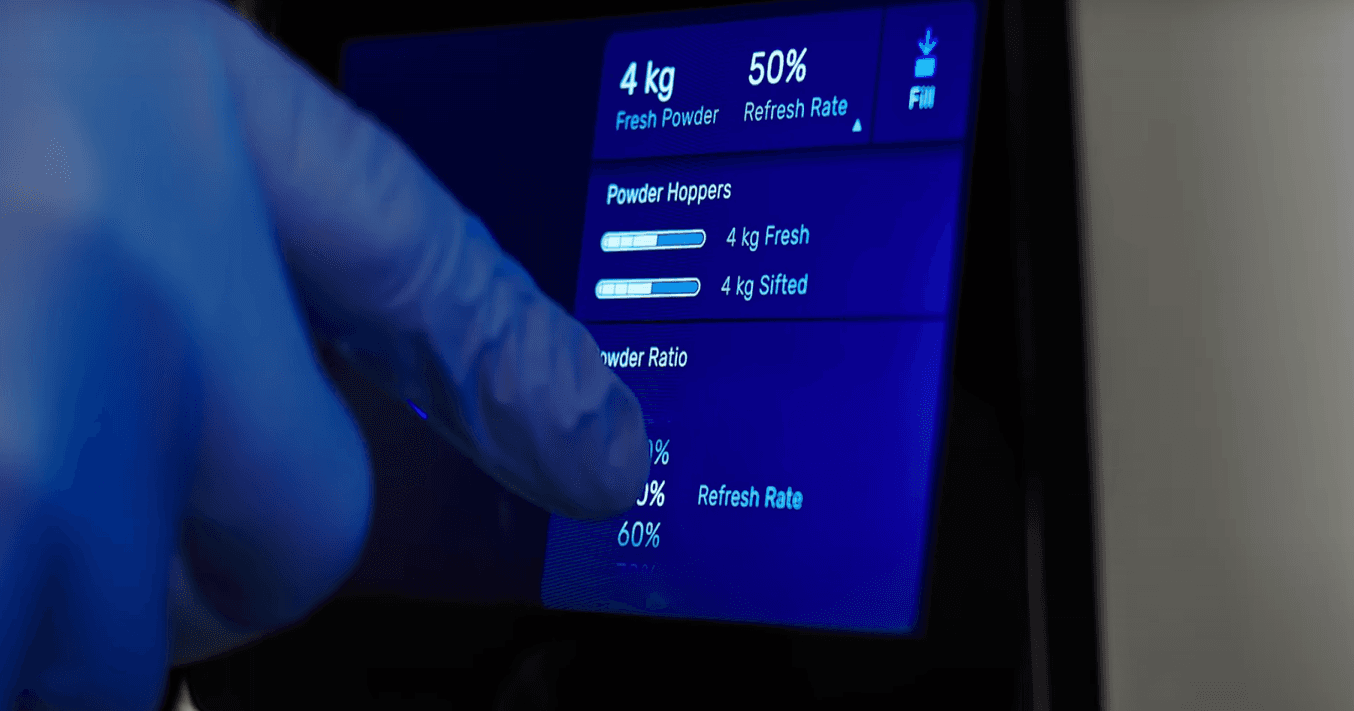

Después de dar el acabado a una impresión de una impresora de la serie Fuse, los usuarios retiran la cámara de impresión y la introducen en la Fuse Sift, donde el bloque sinterizado se deposita en una superficie de trabajo cubierta. El polvo sin sinterizar se filtra para introducirlo en una tolva, donde espera el paso de mezclado. Los usuarios configuran su índice de renovación deseado en la pantalla táctil de la Fuse Sift y el polvo nuevo y el polvo usado se dosifican automáticamente hasta el nuevo cartucho de polvo. A continuación, el mezclador del lateral de la Fuse Sift se puede cargar con un cartucho recién dosificado que se mezcla automáticamente, quedando preparado para trasladarlo a una impresora de la serie Fuse para la impresión.

Aunque mezclar el polvo nuevo y el polvo reciclado no es un concepto único del proceso de trabajo de la serie Fuse, Formlabs ha simplificado el proceso y lo ha hecho más eficiente que el de cualquier otra impresora SLS. En cada paso del proceso de impresión y posimpresión, los usuarios pueden ver las cantidades de polvo sinterizado y no sinterizado, así como la densidad de compactación, lo que les permite tomar decisiones informadas a la hora de elegir un índice de renovación que se ajuste a sus necesidades.

Formlabs recomienda índices de renovación para cada material, pero también ha ofrecido una gama de índices de renovación más bajos y recomendaciones sobre cómo usarlos apropiadamente. Con estas recomendaciones y la potencia automatizada de la Fuse Sift, los usuarios de las impresoras de la serie Fuse están preparados para imprimir a niveles propios de la fabricación de una manera eficiente y rentable.