Funktionales Update: Optimierte 3D-Packdichte ab sofort für alle Kunden des Fuse 1 verfügbar

Mit dem Fuse 1 macht Formlabs selektives Lasersintern einem größeren Anwenderkreis mit einem System zugänglich, das nicht nur äußerst funktionsstark, sondern auch enorm kostengünstig ist. Wir machen jedoch nicht bei Erreichtem halt, sondern entwickeln unsere Produkte laufend weiter. So haben wir jüngst die Funktionalität rund um die 3D-Packdichte aktualisiert. Damit lassen sich produktionsfertige Teile sowie höchst funktionale Prototypen nun noch effizienter drucken.

In puncto Materialeffizienz und Durchsatzsteigerung gilt es beim SLS-Druck insbesondere, möglichst viele Druckteile innerhalb des verfügbaren Druckvolumens unterzubringen. Man spricht hier auch von der sogenannten Packdichte: Je höher sie ausfällt, desto geringer ist die Menge des nach einem Druckvorgang verbleibenden Pulvers. Und entsprechend niedriger sind die Kosten pro Teil. In der Regel ist dies jedoch entweder ein enorm zeitaufwendiges oder höchst kostspieliges Unterfangen, ersteres bei manueller Optimierung der Packdichte in der Druckvorbereitungssoftware, letzteres beim Einsatz spezieller Softwarelösungen zur Automatisierung des Vorgangs.

Bei der kontinuierlichen Verbesserung unserer Produkte setzen wir auch an unserer Software an. Im Zuge dieser Anstrengungen haben wir für das kostenlos verfügbare Update auf PreForm 3.20.0 den Algorithmus, der die mögliche 3D-Packdichte berechnet, komplett überarbeitet. Damit sind beim Druck mit dem Fuse 1 nun höhere Packdichten möglich als je zuvor.

Reduzierte Druckkosten, weniger manuelle Vorbereitungszeit

Bei unseren internen Teams kam der neue 3D-Packalgorithmus von PreForm bereits ca. einen Monat vor seiner allgemeinen Veröffentlichung zum Einsatz. Unseren Erhebungen nach gingen damit in diesem Zeitraum Einsparungen bei den Druckkosten von 29 % einher. Entwickelt und getestet haben wir den Algorithmus unter Realbedingungen mit tausenden Druckaufträgen ebenso wie mit Drucken in simulierten Szenarien. Dabei wurden Packdichten erzielt, die mit den derzeit führenden hierfür verfügbaren Softwarelösungen mithalten können.

Die nachfolgenden Beispiele für Konstruktionen zeigen, welche Potenziale durch die Optimierung der 3D-Packdichte in verschiedenen Szenarien möglich sind:

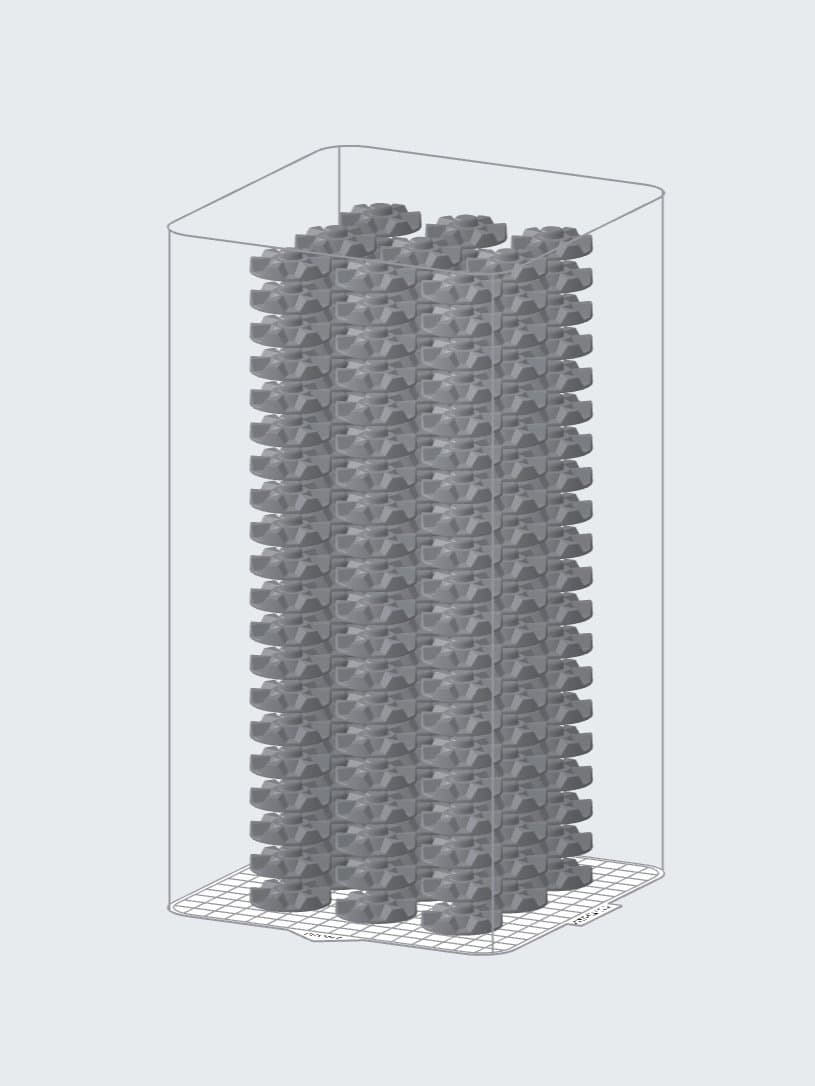

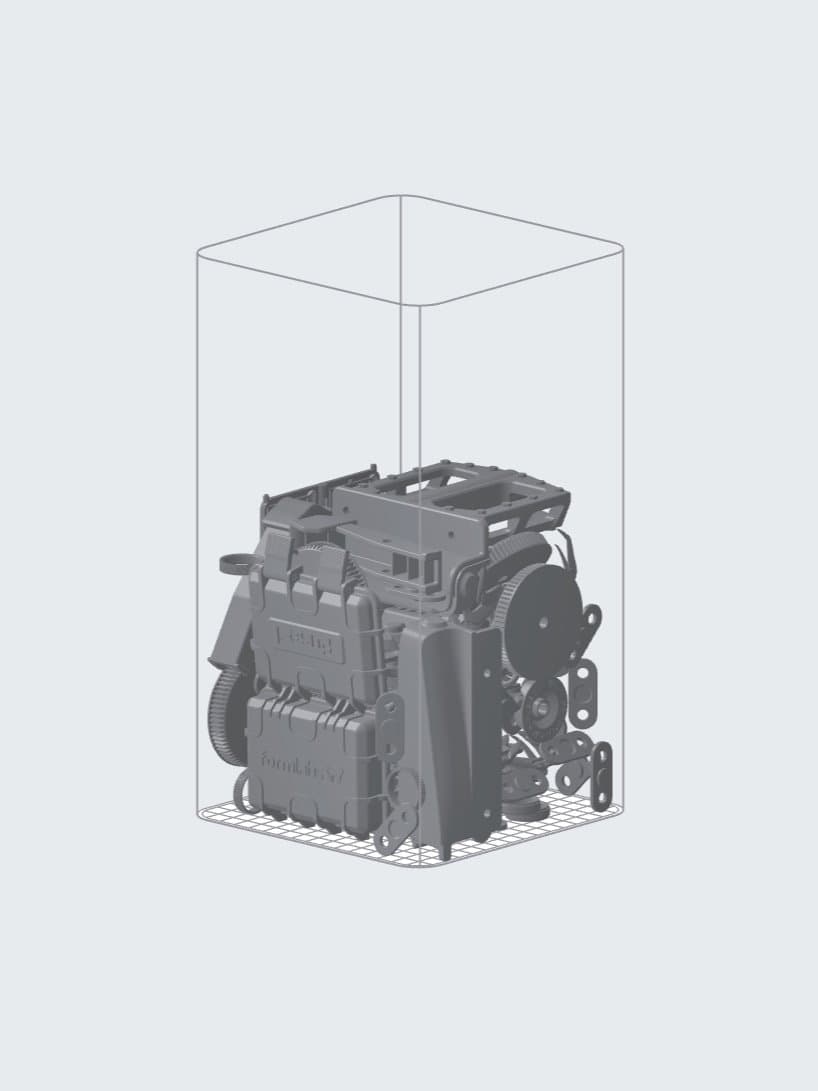

Drehtellerkupplung des Form Cure

Deutlich sichtbar bei diesen 108 Drehtellerkupplungen für den Form Cure ist das Potenzial, das Packoptimierung in Produktionsszenarien gegenüber der Anordnung der Teile in Reihe bietet.

Druckzeit vorher: 32 h 14 min

Dichte vorher: 13 %

Druckzeit nachher: 26 h 35 min

Dichte nachher: 24 %

Materialersparnis: 5,07 kg - 2,73 kg = 2,34 kg (46 %)

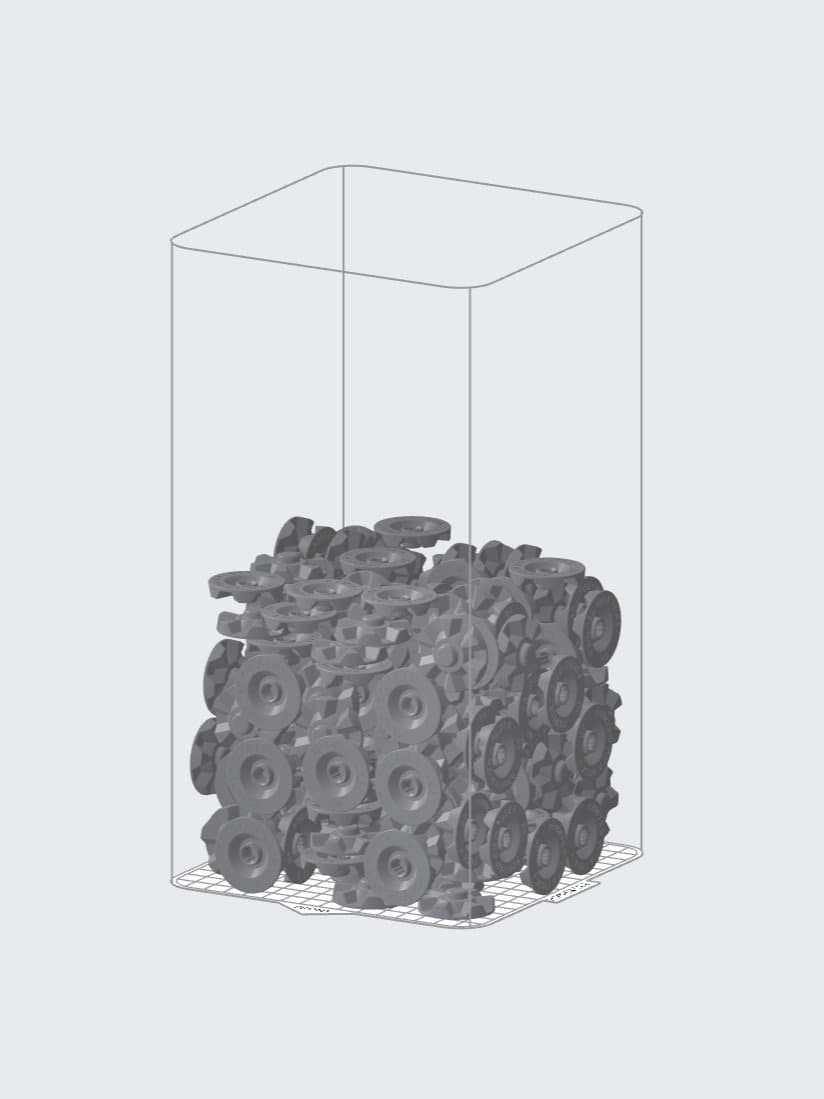

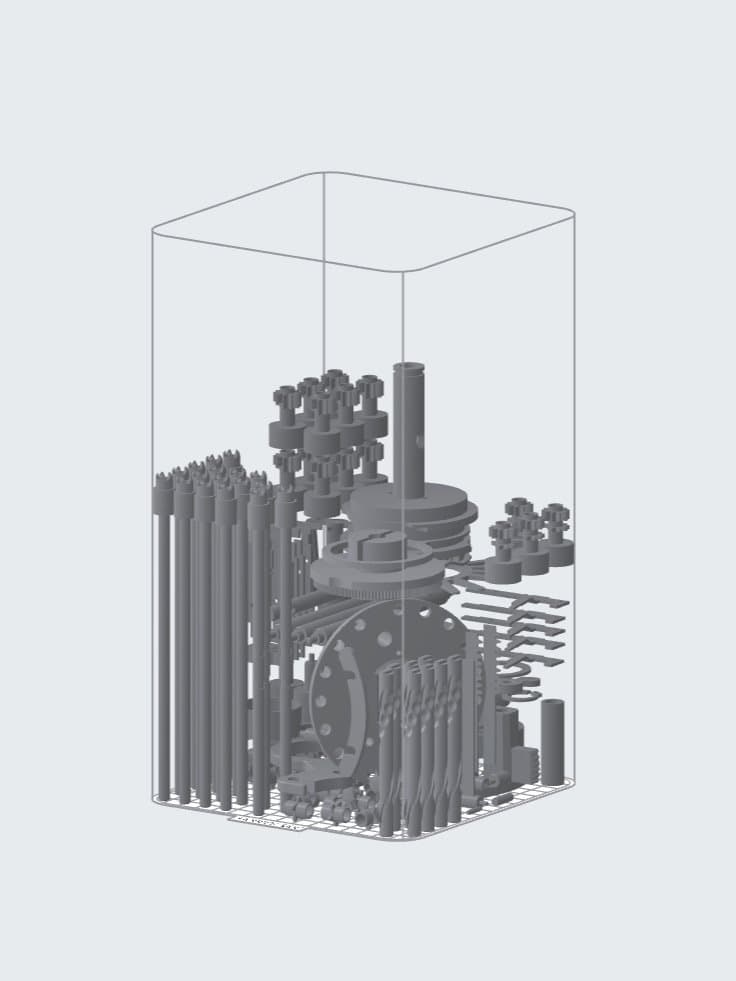

Baugruppen für Lichtsteuerungen

Diese für ein internes Projekt gedruckte Baugruppe zeigt ein Anwendungsszenario, in dem durch die Packoptimierung so schnell wie mühelos eine optimale Teileanordnung erzielt wurde.

Druckzeit vorher: 33 h 34 min

Dichte vorher: 17 %

Druckzeit nachher: 24 h 12 min

Dichte nachher: 29 %

Materialersparnis: 5,30 kg - 3,05 kg = 2,25 kg (42 %)

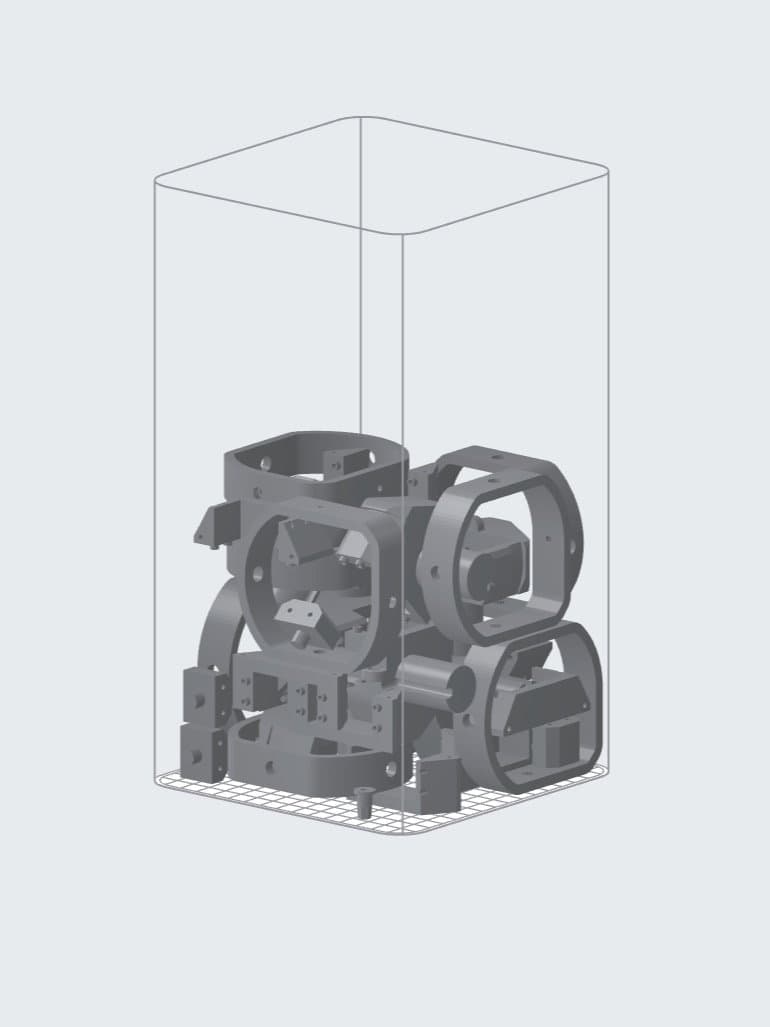

Maschinenbauteile und verschiedene Testmodelle

Hier wurde eine Charge mit Maschinenbauteilen und verschiedenen Testmodellen für diverse interne Auftraggeber gedruckt.

Zeitaufwand manuelle Einrichtung: ~30 min

Druckzeit vorher: 31 h 41 min

Dichte vorher: 19 %

Packzeit: 50 s

Druckzeit nachher: 28 h 7 min

Dichte nachher: 24 %

Materialersparnis: 4,11 kg - 3,23 kg = 0,88 kg (21 %)

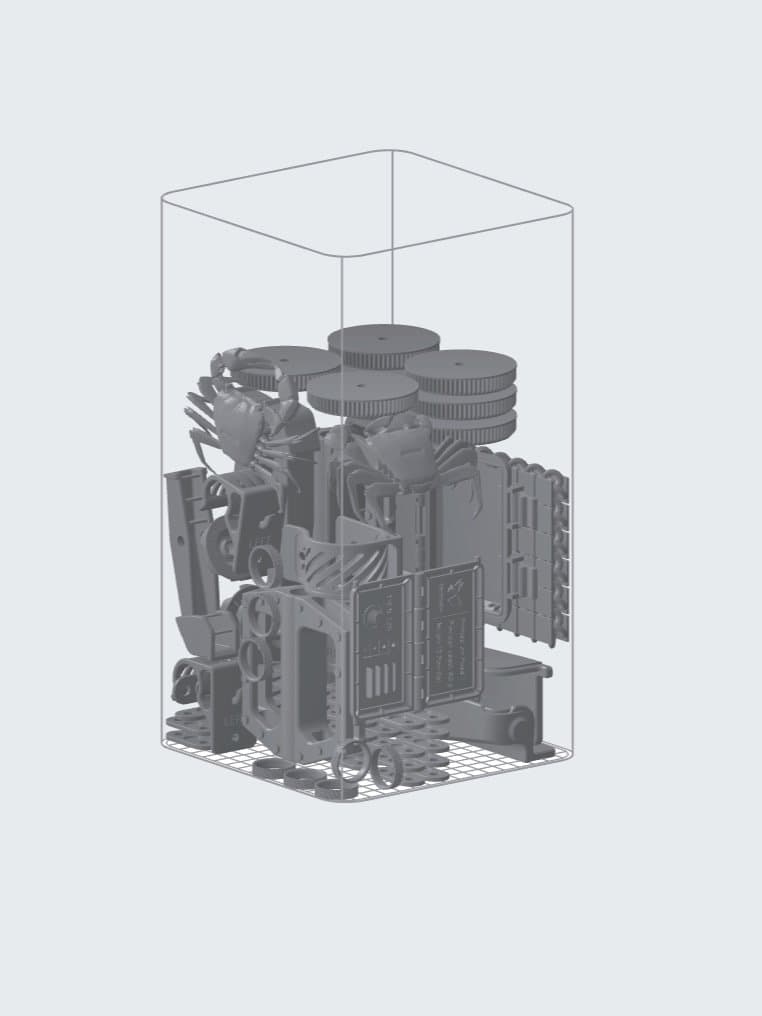

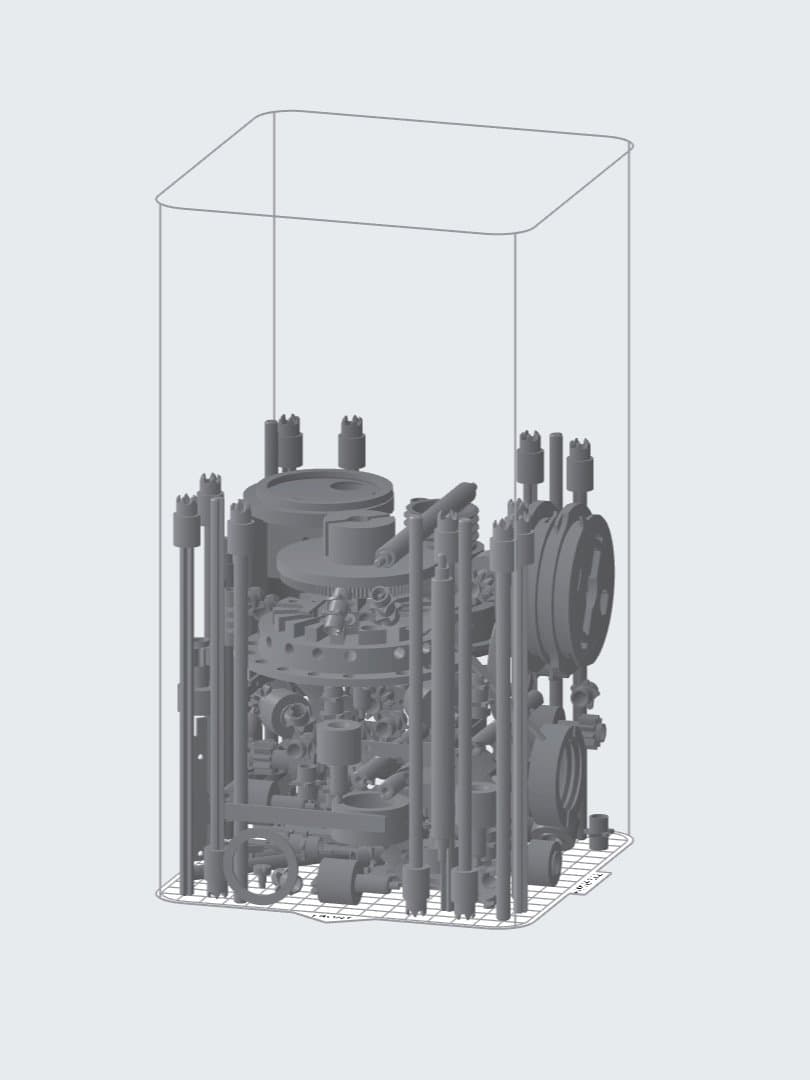

Baugruppe für Curta-Rechenmaschine

Die 138 Komponenten dieser mechanischen Rechenmaschine wurden zunächst manuell angeordnet, dann packoptimiert.

Zeitaufwand manuelle Einrichtung: ~2 h

Druckzeit vorher: 28 h 56 min

Dichte vorher: 16 %

Packzeit: 55 s

Druckzeit nachher: 26 h 34 min

Dichte nachher: 20 %

Materialersparnis: 3,94 kg - 3,17 kg = 0,77 kg (20 %)

Im internen Einsatz reduzierte der neue Packalgorithmus die durchschnittliche Vorbereitungszeit für Aufträge auf dem Fuse 1 um 73 %. In unserer Druckerfarm an unserem Standort in Berlin wurden so pro Tag drei Stunden an Arbeitszeit eingespart.

Bei der Einrichtung von Druckaufträgen können Sie die Modellausrichtung entweder komplett über den Packalgorithmus steuern lassen, oder die Ausrichtung einzelner Elemente sperren, bevor Sie die Packoptimierung ausführen. Ebenfalls können Sie die Packoptimierung nur auf spezifische Modelle anwenden und andere an ihrer Position sperren.

Jetzt starten mit optimierter 3D-Packdichte

Sie möchten diese Updates direkt testen? Laden Sie sich einfach PreForm 3.20.0 herunter und erleben Sie, wie Sie mit der neuen Funktionalität zur Packoptimierung Ihre SLS-Produktion auf ein neues Level heben. Kontaktieren Sie gern auch unser Vertriebsteam, wenn Sie mehr über den Fuse 1 und darüber erfahren möchten, wie dieser Ihre betriebsinternen Druckanforderungen umfassend erfüllt.