Obgleich Kunststoff einen großen Prozentsatz der Einzelteile in Alltagsprodukten ausmacht, erfordern viele Anwendungen weiterhin die Festigkeit und Haltbarkeit von Metall.

Der direkte 3D-Druck von Metallen wird als Methode angepriesen, mit der schnell endkonturnahe Teile aus strapazierfähigen Materialien wie Titan hergestellt werden können. Doch die hohen Anschaffungskosten, der Bedarf an speziell geschulten Technikern und die begrenzte Auswahl an Legierungen haben die Nutzung der Technologie bislang auf die exotischsten, wertvollsten Anwendungen beschränkt.

Obwohl Stereolithografie (SLA) 3D-Drucker in erster Linie als Werkzeuge zum Herstellen von Kunststoffteilen gelten, eignen sie sich dank ihrer hohen Präzision und der umfassenden Materialbibliotheken für Gussverfahren. So können Metallteile zu geringeren Kosten, mit größerer Designfreiheit und schneller als mit traditionellen Methoden gefertigt werden.

Erfahren Sie in unserem Whitepaper, wie Sie die Geschwindigkeit und Flexibilität von 3D-Druck nutzen, indem sie statt teurer Metall-Drucker Metallgussverfahren verwenden. Lesen Sie weiter für eine grundlegende Übersicht über Gussverfahren mit 3D-gedruckten Modellen wie Direktfeinguss, indirektem Feinguss und Sandguss.

Grundlagen des Metallgusses

Für Anwendungen, bei denen filigrane Details oder komplexe Geometrien erforderlich sind, bleibt das Gießen ein kosteneffizientes und leistungsstarkes Herstellungsverfahren. Gussproduktion liefert bedeutende Komponenten für Luft- und Raumfahrt, Automobilindustrie und medizinische Anwendungen.

Der Metallguss reicht mindestens bis 3200 vor Christus zurück und durchlief viele Entwicklungsschritte, bis er zu dem zuverlässigen, modernen Prozess wurde, als den wir ihn heute kennen. Heutzutage werden industrielle Metallgussverfahren genutzt, um Teile vom Knieimplantat bis zum Traktorbauteil herzustellen.

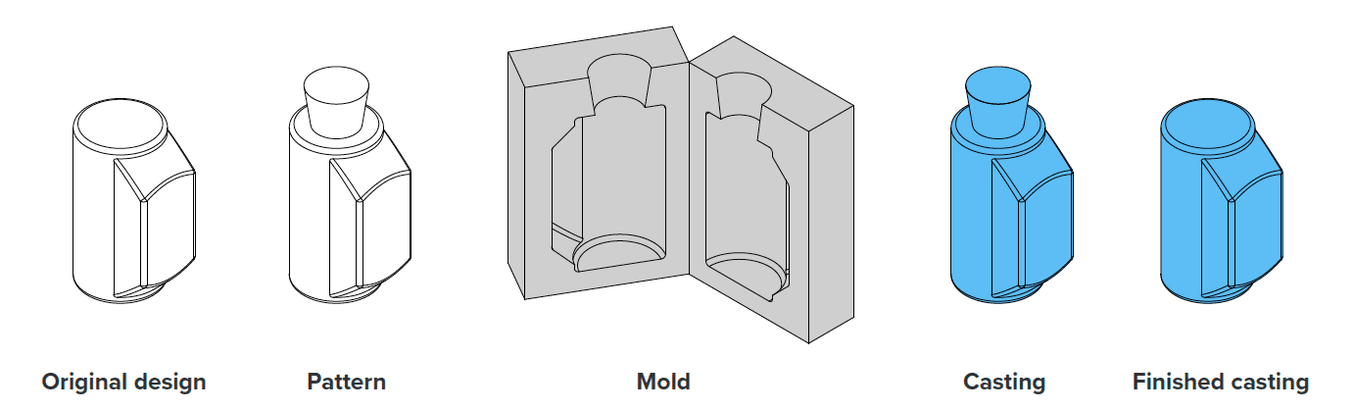

Einige Schritte sind beim Guss von Metallteilen über die verschiedenen Verfahren hinweg gleich:

- Ein Hersteller fertigt ein Modell, das das Teil darstellt – entweder als herausnehmbares Element, das einen Abdruck in einem Material wie Sand hinterlässt, oder als Kern, der im Formmaterial bleibt und anschließend ausgebrannt oder ausgeschmolzen wird.

- In beiden Fällen bleibt ein Hohlraum mit den Konturen des Modells zurück und die Metallschmelze wird hineingegossen.

- Das geschmolzene Metall kühlt ab und die Form wird entweder geöffnet oder zerstört, um das Gussteil zu entnehmen.

- Gussteile weisen Überreste des Gussprozesses auf, so etwa Windpfeifen, Eingusskanäle und Speiser, die beim Gießen Gase und geschmolzenes Metall leiten. Zur Nachbearbeitung der Gussteile entfernt ein Gießer das überschüssige Material und feilt, schleift, zerspant oder sandstrahlt die Teile, bis die gewünschte Geometrie und die erforderliche Oberflächenqualität erreicht ist. In manchen Fällen werden die Gussteile auch wärmebehandelt.

Eine Darstellung der Schritte vom ursprünglichen Design zum fertigen Gussteil.

Bei jedem Gussverfahren müssen zwei grundlegende Formen hergestellt werden: das Modell und eine wie auch immer geartete Form. Das Modell ist im Grunde eine etwas modifizierte Version des zu fertigenden Teils.

Das Design des Modells unterscheidet sich von der endgültigen Teilegeometrie in einigen Aspekten:

- Modelle sind größer, um die Schrumpfung auszugleichen, die beim Gießen auftritt.

- Modelle enthalten häufig Elemente, die für den Gussprozess wichtig sind, aber nicht am endgültigen Teil bleiben (z. B. Eingusskanäle, durch die das Metall mit einer kontrollierten Geschwindigkeit fließen kann, Windpfeifen, durch die Gase entweichen können usw.).

- Bei Modellen sind einige Details vergrößert oder gefüllt, um Nachbearbeitungsschritte für Merkmale mit sehr engen Toleranzen zu ermöglichen (Bohren, Gewindebohren usw.).

Modelle bestehen für gewöhnlich aus Holz, Schaum, Kunststoff oder Wachs. Manchmal werden beim Modelldesign Elemente berücksichtigt, die sich auf den Gussprozess beziehen, wie etwa Eingusskanäle für geschmolzenes Metall.

Eine Form ist die Negativabbildung des Modells mit Gießtrichtern, Eingusskanälen, Windpfeifen, Steigern und anderen Merkmalen, die den Fluss der Metalle und Gase während des Gießens steuern.

Die Formen werden aus unterschiedlichen Materialien gefertigt (z. B. Keramik, Grafit, Gips, Sand) und müssen den hohen Temperaturen und mechanischen Belastungen des Gussverfahrens standhalten.

Herstellung von Metallteilen mit 3D-Druck

Erhalten Sie Designleitfäden zum Erstellen von 3D-gedruckten Modellen, gehen Sie Schritt für Schritt durch das Direktfeingussverfahren und erfahren Sie die Anforderungen für den indirekten Feinguss und den Sandguss.

Whitepaper herunterladenDirektfeinguss

Beim Feinguss wird das Modell direkt nach der Fertigung mit Einbettmasse umgeben. Da beim Wachsspritzen zur Herstellung eines Modells mehrere Schritte erforderlich sind, gilt es als indirekt.

Direktfeinguss eignet sich am besten für Kleinserien oder zum Testen eines Teilekonzepts, da jedes gedruckte Teil einige Nachbearbeitungsschritte erfordert. Der Direktfeinguss ist auch eine gute Wahl für größere Teile oder Teile mit dicken Querschnitten, die sich aufgrund von Verzug und Schrumpfung schwerer mit Wachs gießen lassen.

Direktfeinguss eignet sich hervorragend für Teile, deren Geometrien zu komplex für andere Gussverfahren sind oder die zahlreiche Hinterschneidungen und filigrane Oberflächendetails aufweisen, für die Formenbau zwar möglich aber mit hohen Werkzeugkosten verbunden ist.

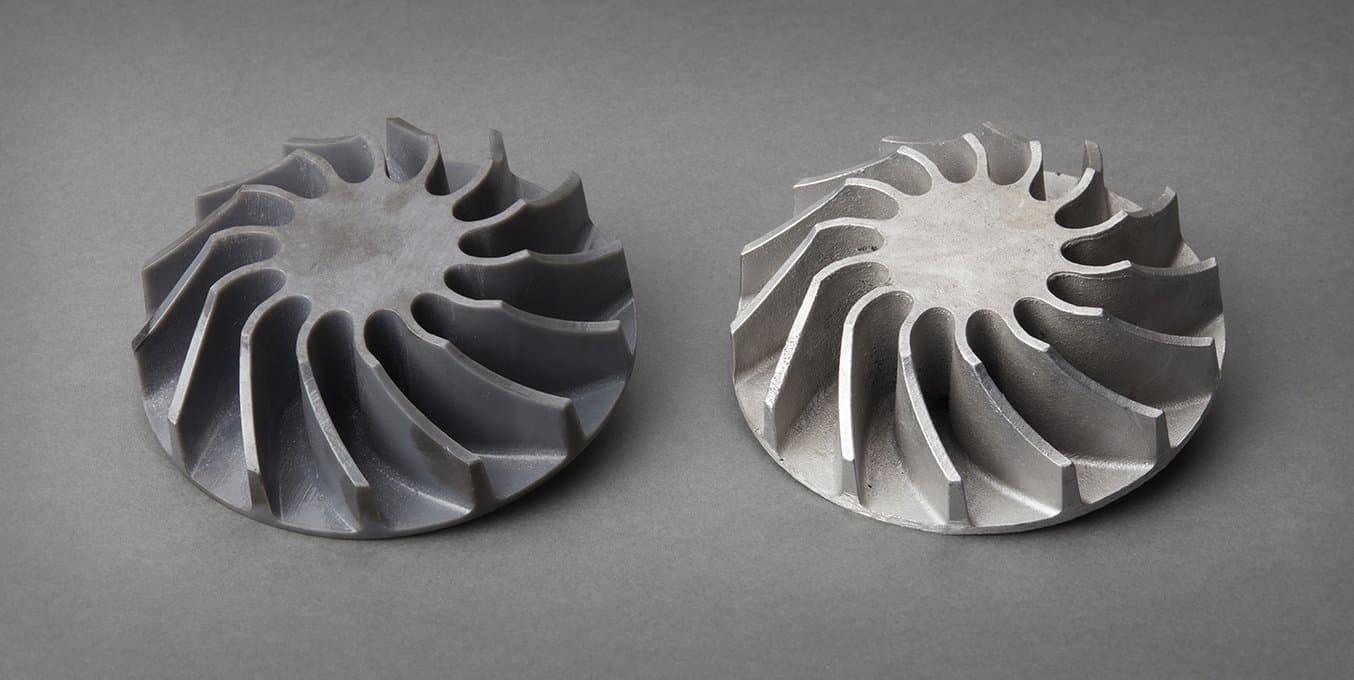

Gussteile nach SLA-Modellen, die mit Clear Resin auf einem Formlabs-3D-Drucker gedruckt wurden.

Herkömmlicherweise werden Modelle für den Feinguss von Hand geschnitzt oder zerspant, wenn das Teil eine Einzelanfertigung ist oder nur eine Handvoll von Teilen hergestellt werden.

Seit der Einführung des 3D-Drucks haben Ingenieure mit direkt gedruckten Modellen experimentiert, um kürzere Durchlaufzeiten und eine Geometriefreiheit zu erreichen, die über das einschränkende DFM (Design for Manufacturing) des Formenbaus hinausgeht.

Indirekter Feinguss

Der Prozess der Herstellung von Modellen aus Formen oder durch Bearbeitung mit Werkzeugen wird als indirekter Feinguss bezeichnet, da zusätzlich zu den endgültigen Feingussformen Formen zur Anfertigung der Modelle erstellt werden.

Steife Formen für Wachs werden häufig aus Aluminium oder Stahl gespant. Die zerspanten Metallformen kosten vierstellige Summen und es dauert Wochen, bevor die Bearbeitungs- und Polierarbeiten abgeschlossen und die ersten Modelle gefertigt sind und im Gussverfahren erprobt werden können. Durch den direkten Guss von Werkzeugen können Ingenieure und Designer die Zeit vom Konzept zu den ersten Tests von Wochen auf wenige Tage verkürzen.

Eine mit Clear Resin 3D-gedruckte Form für das Wachsspritzen.

Formen zur Herstellung von Modellen aus Wachs können mit High Temp Resin gedruckt werden. Für eine optimale Oberflächenbeschaffenheit bei den geformten Teilen behandeln Sie die Formflächen mit Schleifen oder Polieren, um eine glatte Oberfläche zu erzielen, oder mit Glasperlenstrahlen, um eine einheitlich matte Optik zu erzielen.

Um sicherzustellen, dass die fertigen Gussteile maßgenau sind, berücksichtigen Sie das Schrumpfverhalten und vergrößern Sie die zu druckende Form entsprechend. Genaue Informationen zum Schrumpfverhalten des Wachses und zum Gussprozess finden Sie in den Herstellerangaben.

Wenngleich gegossene Teile die Designrichtlinien zur Formenerstellung erfüllen müssen (z. B. keine Hinterschneidungen, Formschrägen sind von Vorteil usw.), können Sie eine erhöhte Modellkomplexität erzeugen, indem Sie Montagevorrichtungen einbinden und so mehrere Komponenten zu einer einzigen Struktur verbinden.

Sandguss

Im Sandgussverfahren füllt ein Gießer Behälter – Formkästen genannt – mit einer Mischung aus Sand und Bindemittel und formt anschließend das Modell in Sand ab. Das Modell wird entfernt und hinterlässt einen negativen Abdruck. Anschließend wird geschmolzenes Metall in den Abdruck gegossen.

Eine offene Form kann für Teile eingesetzt werden, bei denen sich die Merkmale nur auf einer Seite befinden. Teile mit Merkmalen auf mehreren Oberflächen erfordern Formen mit geschlossenen Hohlräumen, d. h. mit oberen und unteren Formkästen. Diese werden als Ober- und Unterkasten bezeichnet.

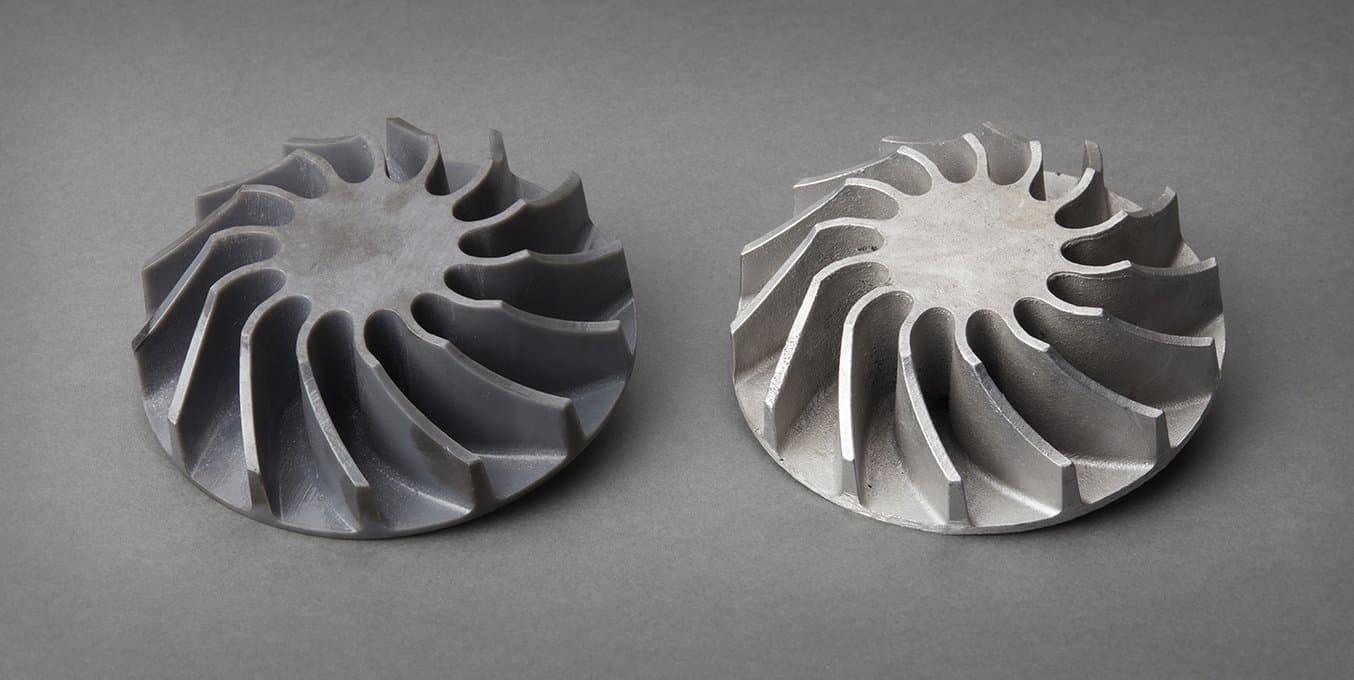

Modell aus Grey Resin und fertiger Aluminiumguss aus einer offenen Sandform.

In einer geschlossenen Form läuft das Metall durch ein System aus Eingusskanälen, bevor der Hohlraum des Teils erreicht wird. Dieses Eingusssystem ist so gestaltet, dass strukturelle und ästhetische Makel minimiert werden, die aus ungünstigem Materialfluss entstehen.

Bei Sandformen mit geschlossenen Hohlräumen kommen manchmal hängende Kerne zum Einsatz, um interne Hohlräume in den fertigen Gussstücken zu erzeugen, so etwa bei Motorblöcken oder Pumpengehäusen.

Herstellung von Metallteilen mit 3D-Druck

Desktop-SLA-Drucker bieten verschiedene nützliche Lösungen für Gießereien, um schnell und zu niedrigen Kosten Modelle und Werkzeuge herzustellen – und das alles mit der Genauigkeit und Präzision, die moderne Gussteildesigns erfordern.

Durch Einbindung von 3D-Druck in traditionelle Gießereiarbeit können Hersteller besser auf Kundenanforderungen eingehen, die Investition in Werkzeugbestückung hinauszögern und Designs kosteneffizient validieren. Zusätzlich bringt der zunehmende Einsatz von Topologieoptimierung im Maschinenbau und der Produktentwicklung eine erhöhte Nachfrage nach Geometrien mit sich, die durch den direkten Druck von Modellen erzielt werden können.

Vergleich von Modellherstellungs- und Gussmethoden

| Kleine Teile | Große Teile | Kleine Details/Glatte Oberflächenbeschaffenheit beim Gussteil | Geometriefreiheit | |

|---|---|---|---|---|

| Feinguss: direkt gedrucktes Modell aus Castable Wax Resin | Ja | Nein | Ja | Hoch |

| Feinguss: direkt gedrucktes Modell aus Clear Resin | Nein | Ja | Ja | Hoch |

| Feinguss indirektes Modell (gedruckte Form) | Ja | Ja | Ja | Mittel |

| Sandguss: direkt gedrucktes Modell aus beliebigem harten Kunstharz | Ja | Ja | Nein | Gering |

In unserem Whitepaper erfahren Sie mehr über die Designleitfäden zum Erstellen von 3D-gedruckten Modellen, gehen Sie Schritt für Schritt durch das Direktfeingussverfahren und lernen Sie die Anforderungen für den indirekten Feinguss und den Sandguss.